Изобретение относится к области транспортного машиностроения, а именно к усовершенствованию модульной технологии изготовления и сборки транспортных средств (далее - ТС).

На заре создания автомобильной промышленности те немногие производители делали оригинальные детали автомобиля от начала и до конца. Начиная с 50-х годов 20-го столетия, когда началось взаимопроникновение продукции автопрома, толчком к унификации сначала только расходных материалов послужили проблемы сервисного обслуживания. Чем дальше, тем больше. В настоящее время во многом унифицировано оборудование моторного отсека по классам ТС, сами силовые установки, элементы приводов, тормозной системы, топливной системы. И это абсолютно верное решение и с точки зрения производственной экономики, и с точки зрения привлекательности ТС как продукции. Международная кооперация требует минимальных затрат при производстве, транспортировке и сервисном обслуживании ТС, в последние годы четко проявляется тенденция к размещению сборочного производства в регионах-потребителях.

Анализ известных технических решений, тенденции к международной кооперации и разделению труда автопроизводителей показал следующее:

- дальнейшее развитие производства ТС будет сводиться к минимизации готовых узлов и агрегатов на основном конвейере;

- отдельные позиции будут собираться раздельно и подаваться на конвейер окончательной сборки.

Известно, что максимальные экономические преимущества достигаются в том случае, если при сборке сложных изделий, к которым относится и ТС, используется минимальное количество предварительно собранных узлов со стыковочными элементами высокого качества и установленных с высокой точностью.

Существующий способ сборки из небольших узлов увеличивает число операций на месте, вынуждая персонал работать по очереди. Стандартизация и разнообразие моделей являются трудно совместимыми понятиями.

Из публикации международной заявки № WO 92/07749 от 24.10.1990, МПК B62D 65/00, опубл. 14.05.1992 известен способ сборки автомобилей, в котором переднюю конструкцию после завершения ее сборки соединяют с собранной задней конструкцией. Разделительная линия кузова проходит по центру через панель крыши. Недостатком известного способа является то, что вследствие налагаемых требований к устойчивости очень сложно соединить две основные части кузова. В случае самонесущего кузова панель крыши является несущим элементом. Если передняя и задняя конструкции соединяются по центру панели крыши, то тонкая металлическая полоска не может выдержать нагрузок, и, следовательно, группа пола, которая также подобным образом разделена, должна быть соответствующим образом усилена. Такое усиление значительно увеличивает вес.

Известен также способ изготовления автомобиля (заявка Франции №2643034 от 24.01.89, МПК B62D 27/02, опубл. 17.08.1990), заключающийся в раздельном изготовлении четырех составляющих автомобиль элементов: основания кузова, двух боковин кузова, крыши, передка; установке на каждом из четырех элементов соответствующего оборудования и аппаратуры; соединении этих четырех элементов по технологии, исключающей сварку, склейку, закатку, клепку или свинчивание, а также различные комбинации указанных технологий; монтаже на собранном узле агрегатов и деталей, заканчивающих получение готового изделия.

Также известен модульный кузов автомобиля (заявка США №4874200, МПК B62D 25/00, опубл. 17.10.1989), который содержит моторный отсек в сборе, имеющий Торпедо и панель приборного щитка в его заднем конце, пол в сборе, имеющий переднюю и заднюю панели, две боковины, каждая из которых имеет переднюю и заднюю стойки, верхний продольный брус и нижний обвязочный брус, и крышу в сборе. Моторный отсек в сборе, пол в сборе, боковины в сборе и крыша в сборе представляют собой независимые части кузова автомобиля, которые изготавливают и окрашивают независимо одну от другой. Кузов снабжен крепежными элементами для механического соединения между собой моторного отсека в сборе, пола в сборе, боковин в сборе и крыши в сборе и заземляющими элементами для электрического соединения между собой моторного отсека в сборе, пола в сборе, боковин в сборе и крыши в сборе. Отсутствие модулей переднего и заднего подрамников лишает возможности модифицирования по приводам колес и по мощности силового агрегата. В описании к патенту также отсутствует информация о технической возможности модифицирования по типу и форме кузова, планировки салона. Кроме того, известное техническое решение является внутрипроизводственным и предполагает структурные изменения в технологии производства - создание нескольких дополнительных конвейеров, затратность в обслуживании которых перечеркнет многократно все преимущества модульного деления.

Известен способ сборки автомобильных кузовов разного типа (см., например, заявку ЕР №0180554, МПК B62D 31/00, опубл. 07.05.1986), заключающийся в предварительной сборке унифицированного центрального модуля, общего для кузовов всех типов, с одновременным изготовлением формообразующих элементов различного типа, которые на следующем этапе сборки позволяют получить кузова разного типа. Из этого же решения известен кузов, изготавливаемый вышеописанным способом, состоящий из центрального модуля, общего для всех типов кузовов, который состоит из нижнего основания, боковых панелей, крыши с рамой ветрового окна, а также дополнительных одного или нескольких элементов разного типа.

Недостатком данного решения является то, что конструкция унифицированного центрального модуля позволяет осуществлять модернизацию небольшого количества модификаций кузова.

Наиболее близким к заявляемому изобретению по технической сущности и достигаемому при его использовании техническому результату является «Способ и заготовки (варианты) для производства автомобилей», согласно которому унифицированный центральный модуль кузова двухдверной короткобазовой модификации, в который входит несущее основание в сборе с передком, наружные и внутренние панели боковин, крыша с рамой ветрового окна и их усилители разрезают на одну или более частей для образования присоединительных узлов с учетом конструкции кузова, причем линия разреза у каждого узла получается своя - пространственно не в одной плоскости (см. патент РФ №2152325, МПК B62D 65/04, опубл. 10.07.2000). Для сохранения проема передней двери и его жесткости наружная панель боковины разрезается по поверхности центральной стойки. Одновременно с этим этапом изготавливаются дополнительные элементы вставок для основания, их усилители, крыши и боковины, их усилители, а также формообразующие элементы в зависимости от модификаций автомобиля. На следующем этапе происходит позиционирование разрезанных частей на необходимую величину удлинения кузова и сборка узлов с дополнительными элементами вставок и формообразующими элементами. На последнем этапе производится сборка и сварка кузова.

В этом же источнике описаны варианты заготовок кузова (модулей) для использования в производстве автомобилей, при этом по одному из вариантов заготовка кузова состоит из передней и задней частей кузова как отдельных узлов, причем передняя часть кузова включает главным образом технические компоненты - двигатель и коробку передач, а задняя часть кузова включает главным образом декоративные компоненты - сиденья, чехлы и коврик, причем передняя часть ограничена носовой частью кузова и рамой ветрового стекла на А-стойке, а задняя часть ограничена хвостовой частью кузова и местом крепления панели крыши к А-стойке.

Главное отличие этого решения от предлагаемого в том, что здесь предлагается технологическое членение кузова ТС с раздельным оснащением каждой части соответствующими компонентами. Членение происходит технологически, по переднему щитку кузова, вместе с частью пола, передними стойками и остеклением. При этом варианте нет возможности варьировать силовые установки в зависимости от спроса и предложения, что является существенным недостатком. Кроме того, этот вариант однозначно предполагает изготовление обеих частей на одном производстве, поскольку членение имеет только технологический характер, что не решает вопроса о размещении изготовления на специализированных заводах, что дало бы повышение качества изготовления и сократило издержки производства и, в конечном счете, привело бы к снижению стоимости ТС, повышению конкурентоспособности и покупательскому интересу. Данное техническое предложение не подразумевает технологическую кооперацию с различными специализированными поставщиками, что также является недостатком.

С учетом анализа вышеперечисленных проблем и тенденции к унификации узлов, агрегатов и силовых установок на мировом уровне задачей данного изобретения является преодоление вышеуказанных проблем, путем создания способа сборки ТС, в котором отдельные модульные конструкции могут собираться раздельно в основном с помощью обычных материалов, инструментов, оборудования, способов, с применением существующих и вновь разрабатываемых технологий, что позволит применять модули разных производителей при сборке ТС. Это позволяет многократно увеличить модификацию ТС в своем классе, расширить возможности сервисного обслуживания.

Задача, положенная в основу настоящего изобретения, решается тем, что в способе модульного изготовления и сборки транспортных средств различного типа, характеризующемся тем, что отдельно изготавливают и собирают модуль кузова и модуль моторного отсека, независимо оснащенные соответствующими компонентами, соединяют вместе и, с помощью взаимно согласованных стыковочных узлов, унифицированных в своем классе, жестко скрепляют после завершения их сборки, при этом соединение и скрепление модулей осуществляют по линии сопряжения передних лонжеронов модуля моторного отсека и переднего щита модуля кузова таким образом, что передние лонжероны модуля моторного отсека стыкуются с ответными лонжеронами модуля кузова и стенки брызговиков передних крыльев соединяются со стенкой переднего щита модуля кузова с последующей стыковкой топливной системы, тормозной системы, электрооборудования, рулевого механизма и установкой на модуле моторного отсека крышки капота, передних крыльев и бампера, которые покрывают лаком соответствующей цветовой гаммы.

Кроме того, модули моторного отсека и кузова соединяют и закрепляют с помощью разъемных соединений.

Задача, положенная в основу настоящего изобретения, решается также и тем, что модуль кузова, изготовленный согласно указанному способу, включает в себя корпус кузова, содержащий нижнее основание с элементами пола, боковые панели, крышу с рамой ветрового окна, двери с электрооборудованием и остеклением и крышку багажника с нанесенным лакокрасочным покрытием соответствующей цветовой гаммы, полностью установленным электрооборудованием кузова, панель приборов со жгутами, законченными разъемами для установки на переднем щите модуля, обивку салона, сиденья, элементы безопасности пассажиров и водителя, задний мост с подвеской либо заднюю подвеску в случае переднеприводного транспортного средства, тормозную систему, рулевую систему, установленные в соответствии с технологическим регламентом, причем на переднем щите модуля выполнены базовые места крепления стыковочных узлов транспортного средства.

Задача, положенная в основу настоящего изобретения, решается также и тем, что модуль моторного отсека, изготовленный согласно указанному способу, включает в себя покрытые после сборки защитными и лакокрасочными покрытиями соответствующей цветовой гаммы лонжеронную раму, силовую установку с трансмиссией, узлы и агрегаты моторного отсека, передний мост с подвеской либо переднюю подвеску с приводами в случае переднеприводного транспортного средства, электрооборудование модуля моторного отсека, законченное разъемами, тормозную систему, топливную систему, причем на лонжеронной раме выполнены базовые места крепления стыковочных узлов транспортного средства.

Кроме того, лонжеронная рама выполнена в виде покрытой лаком нейтрального цвета секционной конструкции, содержащей передние лонжероны с посадочными местами крепления под силовую установку, брызговики передних крыльев с конструктивными элементами для установки стоек амортизаторов передней подвески, соединенные передней балкой с рамкой передка и задней несущей планкой, причем на последней выполнены базовые места крепления стыковочных узлов транспортного средства.

Технический результат от использования предлагаемого технического решения заключается в том, что предмет настоящего изобретения успешно преодолевает ограничение, присутствующее в существующей технологии изготовления ТС, которые были описаны выше. Это достигается при помощи новой концепции модульного построения ТС, включающей модульные конструкции кузова и моторного отсека ТС, и процесса их сборки, позволяющего успешно изготавливать кузов путем соединения панелей, используя при этом минимально возможное количество деталей. При этом членение конструкции ТС происходит не по конструкции кузова, а по границе кузова и моторного отсека, то есть там, где можно достаточно просто обеспечить точность сопрягаемых поверхностей с помощью взаимно согласованных стыковочных узлов, унифицированных в своем классе. Новая модульная технология изготовления и сборки конструкции ТС позволяет осуществлять динамичное и быстрое изготовление модульных конструкций кузова и моторного отсека в виде полностью собранных сборочных единиц, унифицированных в своем классе ТС, что позволяет применять модули разных производителей при сборке ТС. Это позволяет многократно увеличить модификацию ТС в своем классе, расширить возможности сервисного обслуживания.

Сравнение заявленного технического решения с уровнем техники по научно-технической и патентной документации на дату приоритета в основной и смежной рубриках показывает, что совокупность существенных признаков заявленного решения не была известна - следовательно, оно соответствует условию патентоспособности "новизна".

Предложенное техническое решение промышленно применимо, так как может быть изготовлено промышленным способом, работоспособно, осуществимо и воспроизводимо - следовательно, соответствует условию патентоспособности "промышленная применимость"

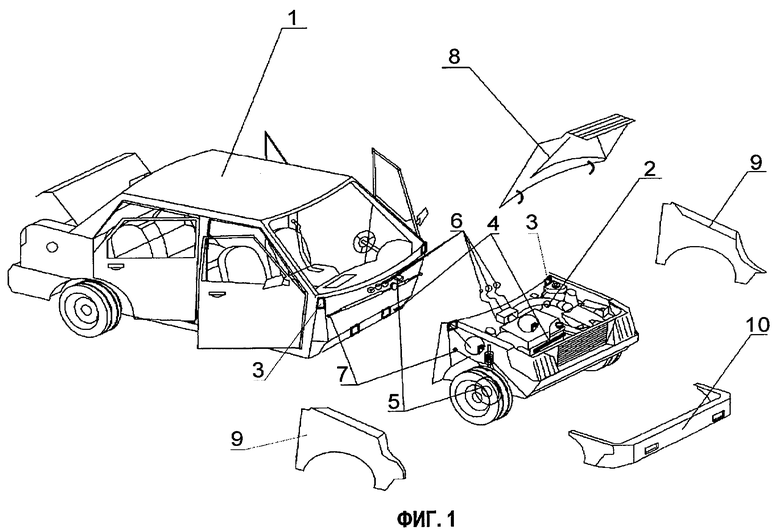

Предлагаемое техническое решение поясняется чертежами, где:

- на фиг.1 представлен схематический вид варианта осуществления способа модульного изготовления и сборки ТС;

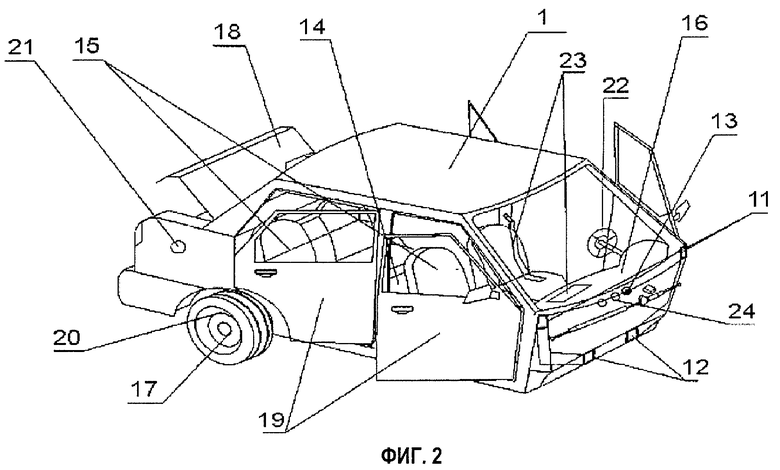

- на фиг.2 схематически изображен модуль кузова;

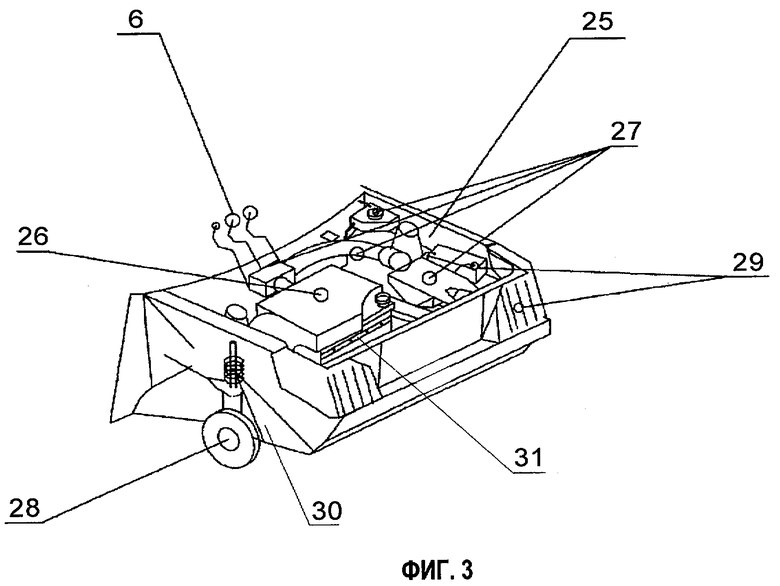

- на фиг.3 схематически изображен модуль моторного отсека;

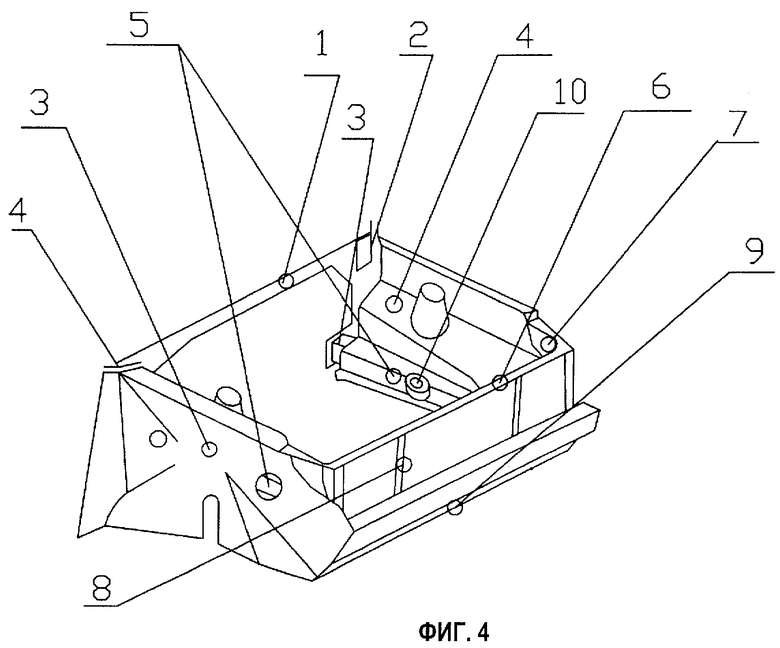

- на фиг.4 схематически изображена лонжеронная рама модуля моторного отсека;

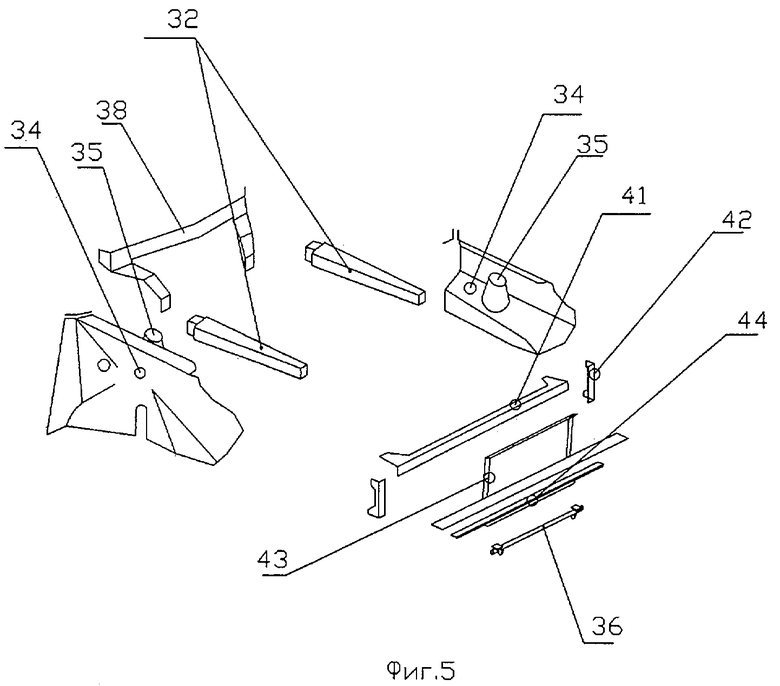

- на фиг.5 схематически изображены основные детали лонжеронной рамы модуля моторного отсека.

В соответствии с настоящим изобретением ТС (фиг.1) представляет собой две предварительно собранные основные модульные конструкции - модуль 1 кузова и модуль 2 моторного отсека, независимо оснащенные основными компонентами, которые соединяют вместе и, с помощью взаимно согласованных стыковочных узлов 3, унифицированных в своем классе, жестко скрепляют после завершения сборки по линии сопряжения передних лонжеронов модуля 2 моторного отсека и переднего щита модуля 1 кузова таким образом, что передние лонжероны модуля 2 моторного отсека стыкуются с ответными лонжеронами модуля 1 кузова и стенки брызговиков передних крыльев соединяются со стенкой переднего щита модуля кузова. Модули моторного отсека и кузова соединяют и закрепляют с помощью разъемных соединений, преимущественно с помощью крепежных изделий. Далее осуществляют стыковку трубопроводов топливной системы 4, стыковку тормозной системы 5, стыковку электрооборудования модуля моторного отсека и модуля кузова на разъемных соединениях 6 переднего щита модуля кузова, стыковку рулевого механизма 7, установку крышки капота 8, установку передних крыльев 9, установку переднего бампера 10.

Модуль 1 кузова (фиг.2) изготавливают либо по существующей технологии, либо с учетом применения новых технологий (без передних лонжеронов), с верхними 11 базовыми местами крепления стыковочных узлов и нижними 12 базовыми местами крепления стыковочных узлов, установленных на переднем щите модуля кузова с помощью технологического приспособления, входящего в состав сварочной оснастки участка сварки кузовов, по координатам, унифицированным для своего класса ТС с помощью сварки либо болтовых соединений, либо иным способом, обеспечивающим сохранение прочностных характеристик соединения. После нанесения лакокрасочного покрытия на модуль 1 кузова устанавливают электрооборудование 13 модуля кузова, обивку салона 14, кресла 15, панель приборов 16 со жгутами, законченными разъемами для установки на переднем щите модуля кузова, задний мост 17 с задней подвеской либо заднюю подвеску в случае переднеприводного ТС, крышку багажника 18, двери 19 с электрооборудованием и остеклением, тормозную систему 20 модуля кузова, топливную систему 21 модуля кузова, рулевой механизм 22, систему безопасности 23 пассажиров и водителя. На переднем щите кузова имеются посадочные места 24 для установки разъемных соединений электрооборудования модуля кузова с электрооборудованием модуля моторного отсека. Место размещения стыковочных узлов должно обеспечивать сопряжение силовых элементов модуля моторного отсека и модуля кузова с обеспечением необходимых прочностных и ресурсных характеристик ТС в целом.

Модуль 2 моторного отсека (фиг.3) включает покрытые после сборки защитными и лакокрасочными покрытиями соответствующей цветовой гаммы лонжеронную раму 25, силовую установку 26, узлы и агрегаты 27 моторного отсека (аккумулятор, воздушный фильтр с датчиком массового расхода воздуха и воздуховодом, система выпуска отработанных газов (коллектор), система охлаждения силовой установки и т.п.), передний мост 28 с подвеской либо переднюю подвеску с приводами в случае переднеприводного ТС, электрооборудование 29 модуля моторного отсека, законченное разъемами, тормозную систему 30 модуля моторного отсека, топливную систему 31 модуля моторного отсека. Геометрические параметры и расположение посадочных мест под установку крышки капота, передних крыльев, переднего бампера должны быть унифицированы для каждого класса ТС. Преимущество предлагаемой конструкции модуля 2 моторного отсека заключается в том, что на главный конвейер сборки ТС завода-изготовителя подается полностью собранная сборочная единица-модуль моторного отсека. Причем поставщиком модуля моторного отсека могут быть разные поставщики, что увеличивает количество модификаций ТС и расширяет сервисные возможности ТС в целом за счет унификации в своем классе ТС модулей моторного отсека. В случае ремонта ТС нет необходимости в дорогостоящем ремонте элементов конструкции моторного отсека. Гораздо выгоднее и проще заменить лонжеронную раму модуля моторного отсека, либо модуль целиком.

Лонжеронная рама 25 выполнена в виде покрытой лаком нейтрального цвета секционной конструкции, содержащей передние лонжероны 32 с посадочными местами 33 крепления под силовую установку, брызговики 34 передних крыльев с конструктивными элементами 35 для установки стоек амортизаторов передней подвески, соединенные передней балкой 36 с рамкой 37 передка и задней несущей планкой 38, причем на последней выполнены базовые места 39 и 40 крепления стыковочных узлов ТС.

Лонжеронную раму 25 модуля 2 моторного отсека (фиг.4) изготавливают из тех же деталей, материалов и по той же технологии, что и силовые элементы (узлы и агрегаты) моторного отсека при традиционном изготовлении ТС. На задней несущей планке 38 выполняют базовые места 39 и 40 крепления стыковочных узлов ТС по координатам, соответствующим унификации для каждого класса ТС. К базовым местам 39 крепления стыковочных узлов ТС приваривают брызговики передних крыльев 34, а к базовым места 40 крепления стыковочных узлов ТС приваривают передние лонжероны 32. Далее в соответствии с технологическим регламентом брызговики и лонжероны соединяют сварным способом между собой, присоединяют верхнюю поперечину 41 рамки передка, стойку 42 рамки радиатора, панель 43 рамки радиатора, нижнюю поперечина 44 рамки радиатора, устанавливают кронштейны с посадочными местами 33 крепления под силовую установку. Лонжеронная рама 25 должна быть покрыта лаком нейтрального цвета. После установки передних крыльев, крышки капота, переднего бампера, покрытых лаком требуемой цветовой гаммы, они скрывают лонжеронную раму полностью. Способы сварки - традиционные: клеесварной и сварка в среде инертного газа с последующей защитой сварного шва. Преимущество данного технического решения заключается в том, что лонжеронная рама 25 может изготавливаться на заводе изготовителе ТС с применением существующих либо вновь внедряемых технологий. Далее она может применяться здесь же для сборки модуля моторного отсека, либо поставляться изготовителям модулей моторного отсека. Этот подход соответствует современным способам производства: специализации и унификации.

Сборка ТС (фиг.1) происходит по следующей схеме: к модулю 1 кузова пристыковывают модуль 2 моторного отсека. Далее следует стыковка трубопроводов топливной системы 4, стыковка тормозной системы 5, стыковка электрооборудования модуля 2 моторного отсека и модуля 1 кузова на разъемных соединениях 6 переднего щита модуля 1 кузова, стыковка рулевого механизма 7, установка крышки капота 8, установка передних крыльев 9, установка переднего бампера 10.

Преимущество данного способа в том, что стыковка модуля моторного отсека и модуля кузова происходит по существующей технологии, либо с учетом вновь вводимых в производство технологических решений и с применением обычного инструмента, материалов, оборудования и не требует структурного изменения производства, что является преимуществом по сравнению с вышеизложенными техническими решениями.

Нет взаимно накладывающихся операций монтажа при установке силовой установки, узлов и агрегатов моторного отсека, переднего моста с передней подвеской либо передней подвески с приводами в случае переднеприводного ТС. Качество сборки и скорость сборки обеспечиваются точностью изготовления и установки стыковочных узлов модуля моторного отсека и модуля кузова. Подобные технологии сборки давно освоены в авиа- и судостроении.

Время сборки ТС на конвейере складывается из двух величин: стыковка готовых узлов и агрегатов (меньшая доля) и ручной монтаж (большая доля). Причем львиная доля ручного монтажа приходится как раз на моторный отсек. Кузовные работы автоматизированы достаточно хорошо. Уменьшить время при стыковке готовых узлов и агрегатов практически нельзя. Предлагаемое техническое решение серьезно снижает время ручного монтажа на главном конвейере.

В случае внедрения предлагаемого технического решения главный конвейер завода изготовителя ТС может быть либо уменьшен по своей длине, что даст экономию на содержании основного производства, либо повышена скорость прохождения сборки ТС на конвейере, что даст прирост производительности на имеющемся производстве, что даст дополнительную прибыль. Кроме того, предлагаемая технология позволит существенно уменьшить складские помещения основного производства. Новизна технического решения заключается в разделении операций сборки модуля кузова и силовой платформы в полной комплектации на разных производствах и окончательной стыковкой на главном конвейере. Это позволяет сократить время сборки ТС на главном конвейере. Разделение операций создает предпосылки для увеличения доли международного и межрегионального разделения труда.

Окончательная сборка ТС в регионах, их реализации с поставкой силовых платформ от ряда производителей существенно упрощает технологию сборки ТС, повышает качество за счет специализации, Кроме того, этот подход повышает покупательскую привлекательность за счет предоставления потенциальному покупателю возможности выбора варианта исполнения ТС в соответствии с особенностями данного региона, покупательной способностью, климатическими условиями, наличием развитой службы сервиса. Кроме того, предлагаемое техническое решение позволяет рациональное разделение труда с созданием рабочих мест в регионах реализации ТС с малой долей промышленного производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ АВТОМОБИЛЬНЫХ КУЗОВОВ РАЗЛИЧНОГО ТИПА | 1998 |

|

RU2155140C1 |

| КУЗОВ ТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ ЕГО СБОРКИ | 2006 |

|

RU2308394C1 |

| Многоразовый модульный трансатмосферный аппарат | 2022 |

|

RU2787063C1 |

| УНИВЕРСАЛЬНАЯ ИССЛЕДОВАТЕЛЬСКАЯ ПЕРЕНАЛАЖИВАЕМАЯ РАМА-ПЛАТФОРМА ДЛЯ МОНТАЖА И ДОВОДКИ СИЛОВЫХ АГРЕГАТОВ ТРАНСПОРТНЫХ СРЕДСТВ (ВАРИАНТЫ) | 2001 |

|

RU2202774C2 |

| АВТОМОБИЛЬ СКРЫТОГО БРОНИРОВАНИЯ | 2011 |

|

RU2502037C2 |

| Устройство для сборки и контактной точечной сварки кузовов легковых автомобилей | 1987 |

|

SU1433723A1 |

| Модуль кабины машиниста локомотива | 2022 |

|

RU2791092C1 |

| СПОСОБ МОДИФИКАЦИИ ЛЕГКОВОГО АВТОМОБИЛЯ ВАЗ | 2021 |

|

RU2773811C1 |

| МНОГОСЛОЙНАЯ ШУМОПОНИЖАЮЩАЯ ПРОКЛАДКА ПАНЕЛИ КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА | 2000 |

|

RU2188772C2 |

| ТРАНСПОРТНЫЙ МОДУЛЬ БОЕВОЙ МАШИНЫ ГРУНТОВОГО РАКЕТНОГО КОМПЛЕКСА | 2008 |

|

RU2404401C2 |

Изобретения относятся к области транспортного машиностроения. Способ модульного изготовления и сборки транспортных средств различного типа заключается в том, что отдельно изготавливают и собирают модуль кузова и модуль моторного отсека. Соединяют их вместе с помощью взаимно согласованных стыковочных узлов. Соединение модулей осуществляют по линии сопряжения передних лонжеронов модуля моторного отсека и переднего щита модуля кузова. Передние лонжероны модуля моторного отсека стыкуются с ответными лонжеронами модуля кузова. Устанавливают на модуле моторного отсека крышку капота, передние крылья и бампер, которые покрывают лаком соответствующей цветовой гаммы. Модуль кузова содержит корпус кузова. Корпус кузова содержит нижнее основание с элементами пола, боковые панели, крышу с рамой ветрового окна, двери с электрооборудованием и остеклением и крышку багажника, обивку салона, сиденья, элементы безопасности пассажиров и водителя, задний мост с подвеской, тормозную систему, рулевую систему. На переднем щите модуля выполнены базовые места крепления стыковочных узлов транспортного средства. Модуль моторного отсека содержит лонжеронную раму, силовую установку с трансмиссией, узлы и агрегаты моторного отсека, передний мост с подвеской, электрооборудование, законченное разъемами, тормозную систему, топливную систему. Лонжеронная рама модуля моторного отсека выполнена в виде покрытой лаком нейтрального цвета секционной конструкции. Рама содержит передние лонжероны с посадочными местами крепления под силовую установку, брызговики передних крыльев с конструктивными элементами для установки стоек амортизаторов передней подвески. Брызговики соединены передней балкой с рамкой передка и задней несущей планкой. На планке выполнены базовые места крепления стыковочных узлов транспортного средства. Достигается упрощение технологии сборки унифицированных транспортных средств. 4 н. и 1 з.п. ф-лы, 5 ил.

1. Способ модульного изготовления и сборки транспортных средств различного типа, характеризующийся тем, что отдельно изготавливают и собирают модуль кузова и модуль моторного отсека, независимо оснащенные соответствующими компонентами, соединяют вместе и с помощью взаимно согласованных стыковочных узлов, унифицированных в своем классе, жестко скрепляют после завершения сборки, при этом соединение и скрепление модулей осуществляют по линии сопряжения передних лонжеронов модуля моторного отсека и переднего щита модуля кузова таким образом, что передние лонжероны модуля моторного отсека стыкуются с ответными лонжеронами модуля кузова и стенки брызговиков передних крыльев соединяются со стенкой переднего щита модуля кузова с последующей стыковкой топливной системы, тормозной системы, электрооборудования, рулевого механизма и установкой на модуле моторного отсека крышки капота, передних крыльев и бампера, которые покрывают лаком соответствующей цветовой гаммы.

2. Способ по п.1, отличающийся тем, что модули моторного отсека и кузова соединяют и закрепляют с помощью разъемных соединений.

3. Модуль кузова, изготовленный согласно способу по п.1, включающий в себя корпус кузова, содержащий нижнее основание с элементами пола, боковые панели, крышу с рамой ветрового окна, двери с электрооборудованием и остеклением и крышку багажника с нанесенным лакокрасочным покрытием соответствующей цветовой гаммы, полностью установленным электрооборудованием кузова, панель приборов со жгутами, законченными разъемами для установки на переднем щите модуля, обивку салона, сиденья, элементы безопасности пассажиров и водителя, задний мост с подвеской либо заднюю подвеску в случае переднеприводного транспортного средства, тормозную систему, рулевую систему, установленные в соответствии с технологическим регламентом, причем на переднем щите модуля выполнены базовые места крепления стыковочных узлов транспортного средства.

4. Модуль моторного отсека, изготовленный согласно способу по п.1, включающий покрытые после сборки защитными и лакокрасочными покрытиями соответствующей цветовой гаммы лонжеронную раму, силовую установку с трансмиссией, узлы и агрегаты моторного отсека, передний мост с подвеской либо переднюю подвеску с приводами в случае переднеприводного транспортного средства, электрооборудование, законченное разъемами, тормозную систему, топливную систему, причем на лонжеронной раме выполнены базовые места крепления стыковочных узлов транспортного средства.

5. Лонжеронная рама модуля моторного отсека по п.4, отличающаяся тем, что лонжеронная рама выполнена в виде покрытой лаком нейтрального цвета секционной конструкции, содержащей передние лонжероны с посадочными местами крепления под силовую установку, брызговики передних крыльев с конструктивными элементами для установки стоек амортизаторов передней подвески, соединенные передней балкой с рамкой передка и задней несущей планкой, причем на последней выполнены базовые места крепления стыковочных узлов транспортного средства.

| СПОСОБ И ЗАГОТОВКИ (ВАРИАНТЫ) ДЛЯ ПРОИЗВОДСТВА АВТОМОБИЛЕЙ | 1995 |

|

RU2152325C1 |

| JP 63235174 A, 30.09.1988 | |||

| JP 61046779 A, 07.03.1986 | |||

| СПОСОБ МОДУЛЬНОГО ИЗГОТОВЛЕНИЯ И СБОРКИ АВТОМОБИЛЯ, ПРЕДНАЗНАЧЕННОГО ДЛЯ ПЕРЕВОЗКИ ПАССАЖИРОВ И ГРУЗОВ, И КУЗОВ И ШАССИ, ИЗГОТОВЛЕННЫЕ СОГЛАСНО ЭТОМУ СПОСОБУ | 2005 |

|

RU2349487C1 |

Авторы

Даты

2011-11-10—Публикация

2010-02-18—Подача