Данные технические решения относятся к буровой технике, в частности к бурильным колоннам, оснащенными турбобурами и средствами защиты валов от поломок. Технические решения касаются средств соединения статора двигателя с его ротором, которые осуществляют избирательно передачу крутящего момента от статора скважинного инструмента на ротор и исключают поломки в случаях прихвата бурового долота, а также обеспечивают эффективное освобождение долота от прихвата.

Переводник стопорный представляет собой отдельный узел, который устанавливается сверху на турбинную секцию турбобура и соединяется с верхней частью вала турбобура (турбинной секции), при этом вал стопорного переводника соединяется с валом турбинной секции через конусно-шлицевую муфту. Стопорный механизм переводника позволяет вращаться валу в одном правом направлении. В случае прихвата долота, при вращении бурильных труб в указанном направлении, вал переводника стопорного механизма блокируется. В этом случае вращение вала турбинной секции осуществляется через стопорный механизм, торсион и вал шпинделя и, далее, вращение передается на долото, при этом прихват долота устраняется.

В случае прихвата долота поломка валов исключается путем введения защиты, которая расположена в стопорном переводнике. Защита обеспечивает проворачивание стопорного механизма в корпусе стопорного переводника при достижении предельного момента вращения на валу.

Известна муфта для соединения ротора со статором в забойном двигателе, содержащем корпус, вал и заклинивающие элементы, отличающаяся тем, что с целью увеличения ресурса муфта снабжена сепаратором, установленным на валу, каждый заклинивающий элемент снабжен фиксатором с осью, установленной в сепараторе, а корпус выполнен с пазами под фиксаторы (SU 737615 А, 30.05.1980).

Известен запирающий механизм сцепления для избирательной передачи крутящего момента от статора скважинного инструмента к ротору скважинного инструмента, который включает в себя, по меньшей мере, один фиксирующий кулачок, расположенный на роторе, в котором, по меньшей мере, один фиксирующий кулачок содержит путь нагрузки, по меньшей мере, одну ось поворота, и центр масс, в котором, по меньшей мере, один фиксирующий кулачок смещен в сцепленном положении с помощью смещающего устройства, в котором, по меньшей мере, один фиксирующий кулачок передает усилие от статора к ротору, в направлении пути нагрузки, когда кулачок находится в сцепленном положении, и при этом центробежная сила отклоняет, по крайней мере, одну собачку в положении расцепления, когда ротор вращается выше скорости расцепления (US 2011214963 А1, 2011.09.08).

В описании заявки GB 2055927 А содержится устройство бурильной колонны, позволяющей долоту вращаться на холостом ходу и передавать вращение через бурильную колонну, которая может иметь большую длину. Тем не менее, при бурении ствола скважины с помощью инструмента такого типа, существует много примеров, в которых оператор может вращать его медленнее, но с большим вращающим моментом, чем это возможно с забойными двигателями. Например, это имеет место при освобождении застрявшего долота, или в рассверливании диаметра ствола скважины, больше диаметра, с которым долото вошло в скважину. Кроме того, оператор может повернуть долото медленно, чтобы предотвратить его повреждение или, когда он начинает операцию фрезерования. Буровой инструмент турбобура приводится в движение циркуляцией бурового раствора и в этой связи он плохо приспособлен для выполнения указанных дополнительных операций, так как вал косвенно соединен с корпусом.

Техническим результатом изобретения по заявке GB 2055927 А является создание инструмента такого типа, который может быть селективно включен в действие для поворота долота на медленной скорости и с высоким крутящим моментом, Другой задачей изобретения является создание такого инструмента, который может быть использован исключительно посредством манипулирования бурильной колонной на поверхности и, более конкретно, автоматически в ответ на приложение крутящего момента к валу.

Технический результат по заявке достигается также тем, что бурильная колонна содержит бурильный инструмент и турбинный двигатель, причем предусмотрен способ работы инструмента при бурении скважины. Вал инструмента может быть повернут либо путем приведения в действие турбины двигателя во время нормальной работы при бурении или путем применения крутящего момента на бурильную колонну средством поворота в подвешенном состоянии инструмента при выполнении определенных операций, причем способ требует малых оборотов вращения вала с высоким крутящим моментом. В бурильной колонне использована односторонняя муфта, установленная между корпусом инструмента и валом турбины для вращения вала в одном направлении, например, по часовой стрелке, что позволяет передать вращение на корпус, чтобы вращать вал, когда турбина находится в нерабочем состоянии вследствие прихвата инструмента в скважине. В этом случае бурильная колонна и корпус вращаются в направлении вращения вала. Муфта установлена в бурильной колонне под турбодвигателем - между ним и рабочим инструментом. Работает муфта в одном направлении вращения. Если собачка находится в выемке ротора - то осуществляется вращение ротора. Если собачка находится в выемках ротора и статора, то вал вращается вместе с ротором (GB 2055927 А, 11.03.1981).

Из другого источника известно устройство для соединения статора с ротором в забойном двигателе, содержащее две кулачковые полумуфты, одна из которых неподвижно закреплена на статоре, а другая выполнена в виде ходовой гайки, размещенной на роторе, и эластичную втулку, отличающееся тем, что, с целью автоматического соединения статора с ротором без остановки последнего и прекращения циркуляции промывочной жидкости, втулка жестко закреплена на статоре и выполнена с наклонными шлицами, а ходовая гайка с винтовыми выступами, выполненными на ее наружной поверхности и взаимодействующими со шлицами втулки (SU 473792 А, 15.06.1975).

Известна муфта одностороннего сцепления, содержащая пластинчатый кулачок с кулачковыми поверхностями на угловом расстоянии друг от друга вокруг центральной оси, коромысло пластины, включая карманы на угловом расстоянии друг от друга вокруг центральной оси, каждый карман включает поверхность, имеющую ось поворота, расположенную внутри кармана, множество коромысел, каждое из которых расположено в кармане для поворота вокруг оси поворота в направлении и в сторону от кулачковых поверхностей. Каждое коромысло имеет центр масс, расположенный по отношению к оси поворота, когда коромысло задвинуто в карман на удалении от кулачковых поверхностей таким образом, что острый угол, образованный между первой линией, которая проходит в радиальном направлении от центральной оси, проходящей через ось вращения, и второй линией, проходящей через центр масс и оси вращения равен или меньше двадцати градусов. Муфта имеет также пружины, опирающиеся на качающуюся пластину. Указанный острый угол находится в диапазоне от нуля градусов до двадцати градусов. Центр масс расположен по отношению к оси вращения так, что при вращении качающейся пластины вокруг центральной оси каждое коромысло смещается под действием центробежной силы по направлению к кулачковым поверхностям. Центр масс расположен по отношению к оси вращения так, что при вращении качающейся пластины вокруг центральной оси каждое коромысло смещается под действием центробежной силы от кулачковых поверхностей. Во втором варианте муфта одностороннего сцепления содержит пластинчатый кулачок с кулачковыми поверхностями на угловом расстоянии друг от друга вокруг центральной оси, при этом пластинчатое коромысло, простирается в радиальном направлении как внутреннее кольцо, включая карманы на угловом расстоянии друг от друга вокруг центральной оси, каждый карман включает поверхность, имеющую ось поворота, расположенную внутри кармана, пластина кулачка выполнена в виде радиального наружного кольца, окружающего качающуюся пластину, в том числе имеются кулачковые поверхности на угловом расстоянии друг от друга вокруг центральной оси, и обращенных к карманам; муфта имеет множество коромысел, каждое коромысло расположено в кармане на оси поворота в направлении и в сторону от кулачковых поверхностей, каждая коромысло имеет центр масс, расположенный по отношению к оси поворота, для смещения коромысла в карман от кулачковых поверхностей таким образом, что острый угол, образованный между первой линией, которая проходит в радиальном направлении от центральной оси, проходящей через ось вращения и второй линией, проходящей через центр масс и осью вращения, равна или меньше двадцати градусов. Муфта одностороннего сцепления содержит кулачок - пластину в виде радиально внутреннего кольца с кулачковыми поверхностями на угловом расстоянии друг от друга вокруг центральной оси; коромысло - пластину, образованную радиально наружным кольцом, опоясывающим кулачковую шайбу, в том числе карманы угловых частей, раздельные вокруг центральной оси перед криволинейными поверхностями, в каждом кармане расположена ось; муфта имеет множество коромысел, каждое коромысло расположено в кармане, имеет ось поворота для поворота коромысла в направлении и в сторону от кулачковых поверхностей, каждое коромысло имеет центр масс, расположенный относительно оси поворота, коромысло установлено с возможностью его втягивания в карман в сторону от кулачковой поверхности таким образом, что угол, образованный между первой линией, которая проходит в радиальном направлении от центральной оси, проходящей через ось вращения и второй линии, проходящей через центр масс и оси вращения равна или меньше на двадцать градусов (US 2006021841 А1, 02.02.2006 с прототипом US 5954174 А, 21.09.1999).

Известно средство защиты от перегрузки крутящего момента, которое характеризуется тем, что содержит наружную трубу передачи вращения, устройство защиты от перегрузки, узел подшипника, уплотнительный узел и выходной вал. Устройство защиты от перегрузки содержит центральный вал, верхний сплайн, нижнее устройство передачи, пружину, стопорную гайку и верхнюю часть, при этом нижнее устройство передачи, пружина и стопорная гайка соосны с центральной осью. Крутящий момент передается между верхним и нижним частями через шлицы передачи. Наружная труба соединена с устройством защиты от перегрузки, нижняя часть устройства последовательно соединена с подшипниковым узлом и герметизирующим узлом, а центральный вал соединен с выходным валом. Из-за скольжения контактных поверхностей между верхней и нижней частями устройства, значение крутящего момента контролируется путем усилия сжатия пружины. Крутящий момент при вращении превышает установленное значение момента перегрузки. Внутреннее вращение достигается в случае чрезмерного момента сопротивления скважинного инструмента, связанного с центральным валом, при этом поломка исключается. Когда крутящий момент на валу не превышает установленного крутящего момента размыкания, крутящий момент может передаваться непрерывно для завершения работы устройства (CN 105569562 А, 11.05.2016).

Известно средство стопорения корпуса двигателя или турбины на роторном валу в случае прихвата долота, описанное в заявке US 20040251051 А1, 16.12.2004.

Данное известное средство, по сути стопорный переводник, расположен в верхней части турбинной секции, и он конструктивно является неотъемлемой частью этой секции. Это известное средство относится к скважинным инструментам, оно обеспечивает избирательность разъемного соединения со скважинным буровым снарядом, при этом средство предусматривает способ его работы. В одном из вариантов осуществления изобретения, средство имеет первый корпус и второй корпус, установленные с возможностью их относительного вращения, общую часть для использования при формировании избирательного разъемного соединения между вторым корпусом и частью узла, соединенного с вторым корпусом, один или множество блокирующих элементов для фиксации первого и второго корпусов относительно друг друга, исключающей их относительное вращение, с тем, чтобы передать момент вращения через первый корпус и освободить разъемное соединения с целью отделения инструмента от части средства. Для активизации этого средства сбрасывают с поверхности земли в колонну труб шарики, проталкивают их путем прокачивания бурового раствора до момента попадания шариков в стопорный механизм переводника.

Известное средство стопорения предусматривает сложный способ его использования, который является сравнительно трудоемким: необходимо отвернуть ведущую буровую трубу, причем стык труб в момент прихвата долота может находиться на неопределенной высоте от поверхности буровой. При этом имеет место большая трудоемкость извлечения из трубы фильтра с последующим завинчиванием трубы обратно для подключения насоса. При этом, после указанных операций, турбобур требует ремонта, что снижает его ресурс.

В случае прихвата долота в скважине известное средство стопорения не исключает необходимость поворота долота посредством внешней силы, поскольку он выполнен заодно с корпусом турбобура (статором) и его валом (ротором), что связано с большой трудоемкостью запуска турбобура в работу в случае прихвата долота в скважине. При этом указанные действия приводят к невозможности установки и замене турбобура на буровой. В известном стопорном средстве стопорный механизм является неотъемлемой частью забойного двигателя и расположен в нижней части двигателя или в его верхней части. Такой стопорный механизм невозможно снять и заменить на буровой, причем для замены переводника необходима полная разборка забойного двигателя, что снижает его ресурс.

Из патентной документации известна также стопорная муфта для селективной передачи крутящего момента от статора скважинного инструмента на ротор скважинного инструмента, содержащая, по меньшей мере, одну стопорную собачку храпового механизма, расположенную на роторе, при этом, по меньшей мере, одна стопорная собачка храпового механизма содержит путь нагружения, по меньшей мере, одну ось поворота и центр масс. При этом, по меньшей мере, одна стопорная собачка храпового механизма выполнена с возможностью отклонения в сцепленное положение смещающим механизмом, при этом, по меньшей мере, одна стопорная собачка храпового механизма передает силу со статора на ротор, когда они находятся в сцепленном положении, а центробежная сила поджимает, по меньшей мере, одну стопорную собачку храпового механизма в расцепленное положение, когда ротор вращается со скоростью выше скорости расцепления. По меньшей мере, одна стопорная собачка храпового механизма выполнена с возможностью поворота от сцепленного положения в расцепленное положение вокруг, по меньшей мере, одной оси поворота. По меньшей мере, одна стопорная собачка храпового механизма выполнена с возможностью находиться в сцепленном положении, когда суммарная скорость вращения ротора не больше скорости вращения статора и меньше скорости расцепления. По меньшей мере, одна стопорная собачка храпового механизма выполнена с возможностью задерживать движение храповым механизмом, когда суммарная скорость вращения ротора больше скорости вращения статора и меньше скорости расцепления, при этом скорость сцепления может быть одинакова со скоростью расцепления, при этом скорость сцепления меньше скорости расцепления. В стопорной муфте имеется смещающий механизм, содержащий торсионные пружины. В стопорной муфте торсионные пружины подобраны для перемещения, по меньшей мере, одной стопорной собачки храпового механизма в сцепленное положение, когда ротор вращается медленнее скорости сцепления. В стопорной муфте смещающий механизм может содержать поток текучей среды, направленной поперек, по меньшей мере, одной стопорной собачки храпового механизма. При этом скважинный инструмент может являться винтовым гидравлическим забойным двигателем или являться турбинным гидравлическим забойным двигателем, или являться электродвигателем. При этом в стопорной муфте статор может быть закреплен на бурильной колонне для вращения вместе с ней. В стопорной муфте ротор содержит множество соответствующих выемок, выполненных с возможностью приема стопорных собачек храпового механизма, когда они находятся в сцепленном положении. В стопорной муфте внутренний диаметр статора содержит множество стопорных V-образных канавок, выполненных с возможностью приема переднего конца, по меньшей мере, одной стопорной собачки храпового механизма. В стопорной муфте передний конец, по меньшей мере, одной стопорной собачки храпового механизма выполнен с возможностью задерживать движение храповым механизмом поперек стопорных V-образных канавок, когда ротор вращается со скоростью больше скорости статора, но меньше скорости расцепления. В стопорной муфте передний конец, по меньшей мере, одной стопорной собачки храпового механизма выполнен с возможностью сцепления с одной из стопорных V-образных канавок, когда ротор вращается со скоростью меньше или равной скорости вращения статора. В стопорной муфте, по меньшей мере, одна стопорная собачка храпового механизма содержит материал с плотностью выше, чем у стали. В стопорной муфте стопорная собачка храпового механизма содержит динамическую (подвижную) ось поворота. В стопорной муфте динамическая ось поворота перемещается из первого положения во второе положение на основе изменения скорости вращения ротора (RU 2471954 С2, 20.10.2012 - прототип).

В патенте RU 2471954 С2 предусмотрен способ селективной передачи крутящего момента от статора забойного бурового двигателя на ротор забойного бурового двигателя, при этом способ, представленный в формуле изобретения, по существу описывает работу стопорной муфты. Способ характеризуется последовательностью действий: сначала размещают муфту между статором и ротором, при этом муфта содержит, по меньшей мере, одну стопорную собачку храпового механизма, поворачивающуюся вокруг оси поворота между сцепленным положением и расцепленным положением. Далее осуществляют поворот, по меньшей мере, одной стопорной собачки храпового механизма из сцепленного положения в расцепленное положение под действием центробежной силы, когда скорость ротора превышает скорость расцепления. Затем осуществляют поворот, по меньшей мере, одной стопорной собачки храпового механизма из расцепленного положения в сцепленное положение, когда скорость ротора падает ниже скорости расцепления. Передают крутящий момент от статора на ротор забойного бурового двигателя через путь нагружения, по меньшей мере, одной стопорной собачки храпового механизма, когда она находится в рабочем положении. В способе смещающие элементы поджимают, по меньшей мере, одну стопорную собачку храпового механизма в сцепленное рабочее положение (RU 2471954 С2, 20.10.2012 - прототип). Аналогичное устройство описано в патенте US 8776915, 15.07.2014 по заявке US 20110214963 А1, 08.09.2011.

В патенте RU 2471954 С2 представлен анализ методов бурения скважин, упомянут недостаток бурения с гидравлическим забойным двигателем, когда вращение бурильной колонны бывает прихвачено (остановлено сопротивлением вращению) и перемещение бурильной колонны продолжается с использованием гидравлического забойного двигателя. Во время таких периодов бурильная колонна скользит в стволе скважины по мере бурения и не имеет вращения, предотвращающего прихват колонны в пласте. Бурильная колонна может вращаться с относительно низкой скоростью для предотвращения прихвата бурильной колонны в стволе скважины, а приводной вал гидравлического забойного двигателя (ротора), установленный над компоновкой, может осуществлять привод бурового долота с высокой скоростью. При этом гидравлический забойный двигатель преобразует энергию бурового раствора под высоким давлением в механическую энергию вращения бурового долота, пример которого приведен в патенте US 4187918. В винтовом забойном двигателе буровые растворы под давлением, проходящие через ствол бурильной колонны, входят в контакт со статором и ротором так, что создают результирующий крутящий момент на роторе, который затем передается на буровое долото. Гидравлические забойные двигатели отличаются низкой скоростью и высоким крутящим моментом, передаваемым на буровое долото. Такие двигатели подходят для использования с шарошечными коническими долотами и долотами с поликристаллическими алмазными вставками.

В турбинных гидравлических забойных двигателях используют одну или несколько турбинных силовых секций для создания крутящего момента на буровом долоте. Каждая силовая секция состоит из неподвижных лопаток статора и компоновки ротора, содержащей вращающиеся лопатки, механически соединенные с валом ротора. Предпочтительно, силовые секции имеют такое исполнение, что лопатки ступеней статора направляют поток бурового раствора на соответствующие лопасти ротора для создания вращения. Вал ротора, который может являться моноблочным или может содержать два или больше соединенных валов, таких как гибкий вал и выходной вал, концом соединяется с долотом и осуществляет его привод. Высокоскоростной поток бурового раствора, подаваемый на лопатки ротора, создает вращение ротора и бурового долота относительно статора. Турбинные гидравлические забойные двигатели отличаются высокой скоростью и низким крутящим моментом, передаваемым на буровое долото. Вследствие высокой скорости выход мощности турбинного гидравлического забойного двигателя является подходящим для долот с алмазными резцами. При этом статор двигателя бурильной колонны связан с колонной и вращается с одной с ней скоростью.

Вместе с тем, поскольку турбинные гидравлические двигатели отличаются низким крутящим моментом на выходе, буровые долота, прикрепленные к ним, более подвержены прихвату, когда сталкиваются с некоторыми пластами. Такое происходит, когда сопротивление вращению долота, становится больше крутящего момента, который способны создавать лопатки двигателя. В случае прихвата бурового долота во время "роторного" бурения, при котором бурильную колонну вращают и используют для привода долота. Обычной практикой является приложение большого крутящего момента на бурильную колонну для освобождения бурового долота. Вместе с тем, в колоннах, в которых используют забойные двигатели, вращение между ротором и статором может предотвращать передачу крутящего момента от бурильной колонны на буровое долото. В результате, единственным крутящим моментом, который может передаваться на прихваченное буровое долото для освобождения долота, является крутящий момент, который способен создавать гидравлический забойный двигатель. Поскольку турбинные гидравлические забойные двигатели создают относительно низкий крутящий момент, они могут быть неспособны проворачивать прихваченное буровое долото.

В прототипе по сути представлена муфта одностороннего вращения, имеющая средство автоматического соединения ротора со статором, когда корпус вращается, а долото застревает, причем указанное средство обеспечивает свободное вращение ротора, когда скорость долота больше скорости статора. Данное устройство, однако, не обеспечивает предотвращения трения средства стопорения о ротор или статор во время нормальной работы - когда долото не прихвачено и вал вращается с большей скоростью, чем корпус двигателя. При этом стопорящее средство подвержено быстрому абразивному износу и потере функциональных возможностей, если не изолировано от внешней среды и при этом не защищено от абразивного воздействия бурового раствора при относительно высоких скоростях турбин и некоторых высокоскоростных гидравлических забойных двигателей.

В изобретении RU 2471954 С2 предусмотрены способ и средства предотвращения прихвата бурового долота и его освобождения от прихвата. Предусмотрена возможность использования крутящего момента от бурильной колонны на статор забойного двигателя и затем от статора двигателя на ротор, при этом исключены дополнительные действия с бурильной колонной и расходом раствора. В результате, если долото прихвачено и статор свободен для вращения, то специальным средством соединяют статор с ротором двигателя, а когда ротор вращается со скоростью, превышающей скорость вращения статора. Указанным средством отсоединяют статор от ротора. Для выполнения этих действий в изобретении RU 2471954 С2 использована стопорная муфта для избирательной передачи крутящего момента от статора на соединенный со скважинным инструментом ротор. Муфта содержит стопорные собачки, поворотно закрепленные на роторе, при этом каждая собачка имеет направление нагружения, ось поворота и центр ее массы, под влиянием которой к собачке приложен момент ее поворота относительно центра массы. Каждая собачка отклоняется в сцепленное положение механизмом ее поворота относительно оси поворота, она передает силу момента вращения со статора на ротор в направлении нагружения, когда находится в сцепленном с ними положении. При вращении стопорной муфты центробежная сила поворачивает каждую стопорную собачку относительно оси ее крепления и переводит ее в расцепленное положение в случае, когда ротор вращается со скоростью, преодолевающей силу сцепления собачки с ротором и статором. В этом положении собачка выходит из зацепления со статором.

В патенте RU 2471954 С2, в случае прихвата долота в скважине стопорный переводник не исключает необходимость поворота долота посредством внешней силы, поскольку он выполнен заодно с корпусом турбобура и его валом, что связано с большой трудоемкостью запуска турбобура в работу. При этом указанные действия приводят к невозможности установки и замене турбобура на буровой. В известном стопорном переводнике стопорный механизм является неотъемлемой частью забойного двигателя. Такой стопорный механизм невозможно снять и заменить на буровой, причем для замены переводника необходима полная разборка забойного двигателя и переводника, что снижает их ресурс. Упомянутые операции существенно повышают также трудоемкость монтажно-демонтажных работ.

В патенте RU 2471954 С2 в месте расположения стопорного переводника, последний оказывает отрицательное влияние на надежность устройства и его ресурс, так как вход каждой собачки в зацепление с корпусом и ее выход из зацепления связан с существенным износом собачек и контактирующих с ними рабочих поверхностей, что приводит к необходимости частой его замены и демонтажа колонны. Указанный износ происходит в результате сравнительно большой концентрации напряжений при пиковых значениях нагрузок в зонах выемок в корпусе под располагаемые в них собачки и в зонах крепления собачек к кольцам (фланцам 206 и 234) устройства, описанного в указанном патенте. Другим недостатком известного переводника по указанному патенту является его неудовлетворительный ресурс работы в тяжелых условиях, в среде буровой жидкости, соли которого и абразивные частицы отрицательно влияют на соединения переводника, имеющие зазоры. К таким зазорам относятся зазор между концом каждой оси собачки и поверхностями отверстий, выполненных в собачках 208 и фланцах 206, 234 (фиг. 2в, описание патента RU 2471954 С2), а также зазоры между витками пружины 214 кручения, посредством которой собачка возвращается в исходное нерабочее положение. Данные зазоры обеспечивают небольшие угловые смещения трущихся поверхностей витков пружины относительно друг друга, а также угловые смещения поверхности оси относительно поверхностей указанных отверстий. Вследствие этого в указанных зазорах накапливаются наслоения частиц и солей бурового раствора, что в результате выводит переводник из работоспособного состояния преждевременно до момента его износа, так как собачки и пружины оказываются заблокированными отложениями бурового раствора.

Также имеет место неудовлетворительная форма каждой собачки, в связи с тем, что торцовые рабочие поверхности 232 и 240 (фиг. 2 с описания патента RU 2471954 С2) неудовлетворительно взаимодействуют с наклонными рабочими поверхностями каждого соответствующего зуба ротора 202 (фиг. 3 и 4, описание патента RU 2471954 С2). Это связано с тем, что собачки с указанными рабочими закругленными поверхностями выполнены для облегчения входа во взаимодействие с соответствующими закругленными вогнутыми рабочими поверхностями ротора 202 и наклонными рабочими поверхностями статора 204 (фиг. 3, описание патента RU 2471954 С2). Торцовые рабочие поверхности каждой собачки взаимодействуют также с плоскими наклонными участками каждого зуба ротора. В результате каждая собачка в ее рабочем положении под нагрузкой имеет возможность скольжения своими закругленными торцовыми поверхностями по наклонным участкам зуба ротора, его наклонным поверхностям и по рабочим наклонным поверхностям статора 204. В случае проскальзывания рабочих поверхностей по рабочим поверхностям ротора и статора нагрузка передается на ось крепления собачки, причем эта нагрузка имеет изгибающий характер и является причиной изгиба оси собачки. При длительной эксплуатации переводника указанные причины приводят к смещению собачек из их проектного положения, что является причиной поломки осей, заклиниванию собачек и сокращению ресурса работы переводника.

Другим существенным недостатком прототипа является то, что переводник выполнен заодно с корпусом турбобура (статором) и его валом (ротором) и в случае поломки переводника для его замены требуется выполнение демонтажа колонны, предполагающей извлечение ее из скважины, демонтаж и замену переводника вместе с забойным двигателем.

Общими признаками прототипа и изобретения, представленного в данном описании, является то, что они относятся по существу к устройствам перевода крутящего момента с одной части бурильной колонны на ее другую часть - к стопорным переводникам, каждый из которых содержит трубчатый корпус с верхним и нижним коническими соединениями на концах, расположенный в корпусе на опорах вал и соединенный с ним стопорный механизм, включающий трубчатый упор, в полости которого расположена соединенная с валом кольцевая вставка с выполненными в ней радиально расположенными упорными пазами, равномерно расположенные по окружности кольцевой вставки, в каждом упорном пазу расположена поворотная на оси подпружиненная стопорная собачка, концы оси которой расположены в отверстиях колец, расположенных в полости трубчатого упора и примыкающих к торцам кольцевой вставки с двух ее торцов, каждая собачка подпружинена пружинами кручения с возможностью ее отжима в упорный паз трубчатого упора в положение «закрыто» так, что она расположена в упорном пазу кольцевой вставки и один ее конец упирается или в радиальную выемку упора, или в выступ паза, выполненного в кольцевой вставке, а каждая радиальная выемка упора образует собой упорный паз для взаимодействия с ним торца собачки. (Общие признаки изобретения и прототипа изложены в терминах представленного в данном описании изобретения).

Техническим результатом изобретения, представленного в данном описании, является повышение ресурса стопорного переводника.

Технический результат получен первым вариантом стопорного переводника, содержащего трубчатый корпус с верхним и нижним коническими соединениями на концах, расположенный в корпусе на опорах вал и соединенный с ним стопорный механизм, включающий трубчатый упор, в полости которого расположена соединенная с валом кольцевая вставка с выполненными в ней радиально расположенными упорными пазами, равномерно расположенными по окружности кольцевой вставки, в каждом упорном пазу расположена поворотная на оси подпружиненная стопорная собачка, концы оси которой расположены в отверстиях колец, расположенных в полости трубчатого упора и примыкающих к торцам кольцевой вставки с двух ее торцов, каждая собачка подпружинена пружинами кручения с возможностью ее отжима в упорный паз трубчатого упора в положение «закрыто» так, что она расположена в упорном пазу кольцевой вставки и один ее конец упирается или в радиальную выемку упора, или в выступ паза, выполненного в кольцевой вставке, а каждая радиальная выемка упора образует собой упорный паз для взаимодействия с ним торца собачки, причем на внешней поверхности вала выполнены шлицы, кольца соединены с трубчатым упором и с двух сторон примыкают к торцам кольцевой вставки, которая выполнена со шлицами на ее внутренней поверхности и шлицы кольцевой вставки насажены на шлицы вала, при этом верхнее коническое соединение корпуса выполнено в виде расширяющегося наружу конического раструба с резьбой на его внутренней поверхности, а на наружной поверхности нижнего конического соединения корпуса выполнена наружная резьба, при этом стопорный механизм расположен и закреплен между опорами, нижние поверхности каждой собачки стопорного механизма выполнены плоскими с вершиной, обращенной в наружную сторону, причем одна нижняя плоская поверхность собачки выполнена короткой - она короче другой ее нижней плоской поверхности, которая выполнена длинной - и в рабочем положении каждой собачки, когда она находится в зацеплении с трубчатым упором и кольцевой вставкой, собачка опирается своей нижней длинной поверхностью на поверхность паза кольцевой вставки, а в нерабочем положении каждой собачки, когда она находится в упорном пазу кольцевой вставки, собачка опирается нижней короткой поверхностью на поверхность паза и в этом нерабочем положении собачки между каждой ее верхней поверхностью и поверхностью кольцевой вставки образован по периметру кольцевой вставки непрерывный кольцевой зазор.

Угол между нижними плоскими рабочими поверхностями собачки находится в пределах 110-160°, одна плоская поверхность короче другой плоской поверхности собачки, ось собачки расположена в зоне короткой плоской поверхности собачки, в зоне оси выполнено углубление - уступ, к которому прилегает один конец пружины, другой конец которой упирается в выемку кольцевой вставки, поперек оси боковые поверхности выполнены с угловыми выемками, параллельными верхней поверхности собачки, при этом каждая угловая выемка расположена с возможностью ее упора в смежное с ней кольцо и ограничения выхода собачки за пределы диаметры наружной поверхности смежного кольца при повороте собачки под действием центробежной силы.

На каждом конце оси собачки установлена пружина кручения, при этом каждая собачка имеет две торцовые поверхности, расположенные поперек оси собачки, а каждая угловая выемка собачки выполнена по радиусу тела вращения и она параллельна наружной верхней поверхности собачки.

Технический результат получен вторым вариантом стопорного переводника, содержащего трубчатый корпус с верхним и нижним коническими соединениями на концах, расположенный в корпусе на опорах вал и соединенный с ним стопорный механизм, включающий трубчатый упор, в полости которого расположена соединенная с валом кольцевая вставка с выполненными в ней радиально расположенными упорными пазами, равномерно расположенными по окружности кольцевой вставки, в каждом упорном пазу расположена поворотная на оси подпружиненная стопорная собачка, концы оси которой расположены в отверстиях колец, расположенных в плоскости кольцевой вставки и примыкающих к торцам трубчатого упора с двух ее торцов, каждая собачка подпружинена пружинами кручения с возможностью ее отжима в упорный паз кольцевой вставки в положение «закрыто» так, что она расположена в упорном пазу трубчатого упора и один ее конец упирается или в радиальную выемку упора, или в выступ паза, выполненного в кольцевой вставке, а каждая радиальная выемка упора образует собой упорный паз для взаимодействия с ним торца собачки, причем на внешней поверхности вала выполнены шлицы, кольца соединены с трубчатым упором и с двух сторон примыкают к торцам кольцевой вставки, которая выполнена со шлицами на ее внутренней поверхности и шлицы кольцевой вставки насажены на шлицы вала, при этом верхнее коническое соединение корпуса выполнено в виде расширяющегося наружу конического раструба с резьбой на его внутренней поверхности, а на наружной поверхности нижнего конического соединения корпуса выполнена наружная резьба, при этом стопорный механизм расположен и закреплен между опорами, нижняя поверхность каждой собачки стопорного механизма выполнена плоской и в рабочем положении каждой собачки, когда она находится в зацеплении с трубчатым упором и кольцевой вставкой, собачка опирается своей нижней плоской поверхностью на поверхность паза кольцевой вставки, а в нерабочем положении каждой собачки, когда она находятся в пазу трубчатого упора, между каждой ее нижней плоской поверхностью и поверхностью кольцевой вставки образован по периметру кольцевой вставки непрерывный кольцевой зазор, причем глубина каждого паза трубчатого упора больше толщины расположенной в ней собачки.

Каждая собачка имеет угловую выемку под один конец пружины, другой конец которой упирается в смежную поверхность трубчатого упора, а на виде сбоку собачка имеет верхнюю плоскую рабочую поверхность, образованную верхней частью собачки, нижнюю плоскую рабочую поверхность, образованную нижней частью собачки, передний и задний плоские торцы, расположенные под прямым углом к нижней плоской рабочей поверхности, левую и правую угловые выемки.

Ось каждой собачки расположена в верхней части собачки так, что между каждой концевой частью оси и нижней частью собачки образован зазор, причем поверхность одного торца нижней части собачки выполнена плоской со скругленным по радиусу тела вращения верхним углом, а поверхность другого торца собачки выполнена полукруглой и эта поверхность состоит из двух полуповерхностей, одна из которых является продолжением нижней части собачки, а другая полуповерхность является продолжением верхней части собачки, причем в средней части собачки эти полуповерхности сливаются в одну сплошную поверхность, выполненную по радиусу тела вращения и этот радиус равен радиусу тела вращения верхнего угла нижней части собачки.

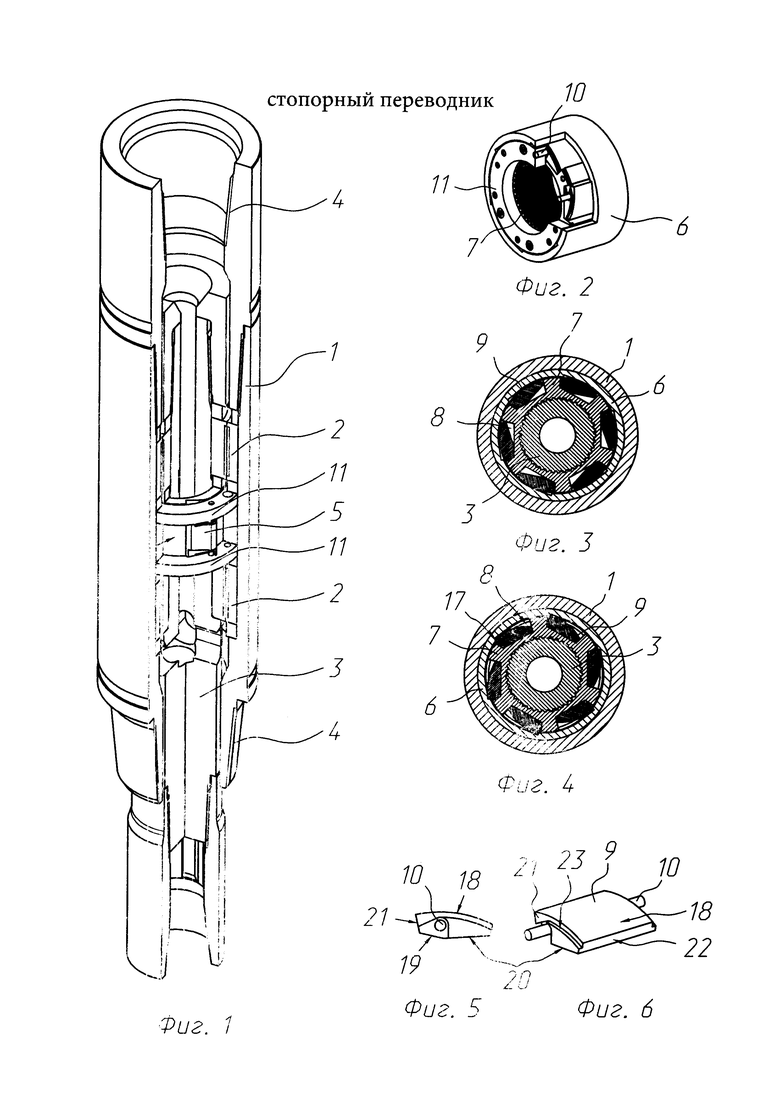

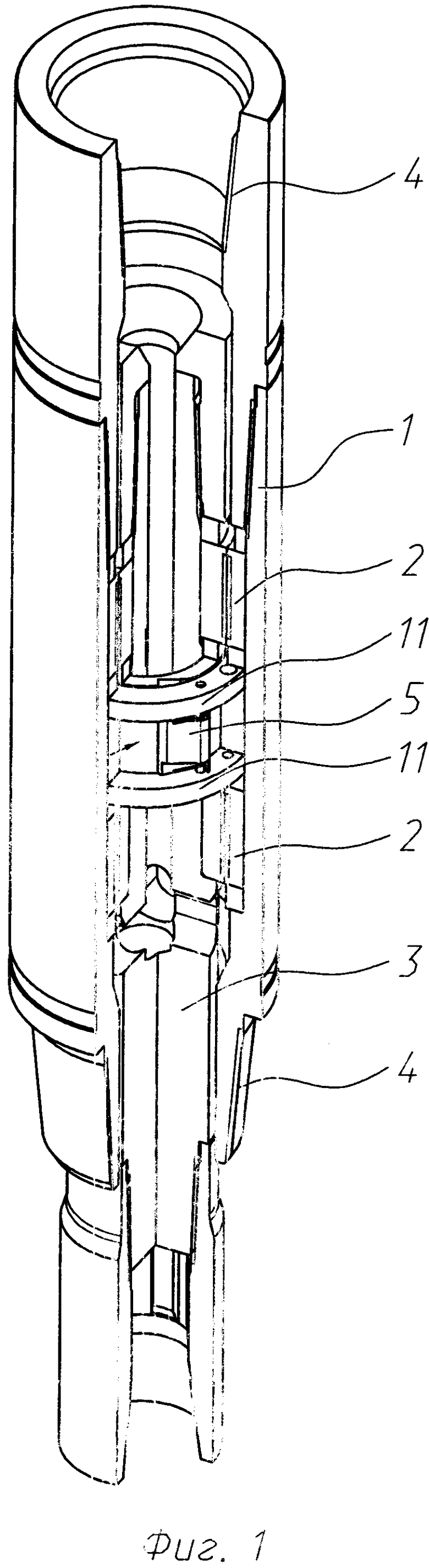

На фиг. 1 показан первый вариант стопорного переводника с установленным в его корпусе стопорным механизмом.

На фиг. 2 - первый вариант стопорного механизма.

На фиг. 3 - первый вариант стопорного механизма в поперечном разрезе в положении «открыто».

На фиг. 4 - первый вариант стопорного механизма в поперечном разрезе в положении «закрыто».

На фиг. 5 - собачка первого варианта стопорного механизма, вид сбоку.

На фиг. 6 - собачка стопорного механизма в аксонометрии.

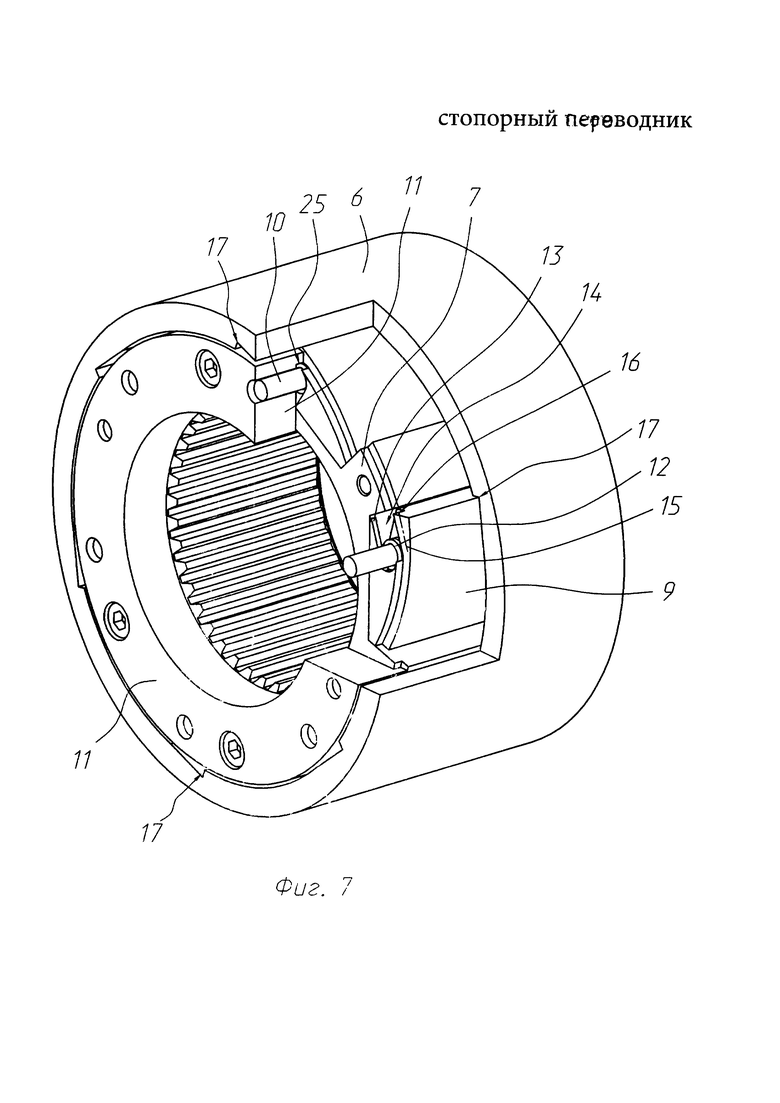

На фиг. 7 - первый вариант стопорного механизма в увеличенном виде.

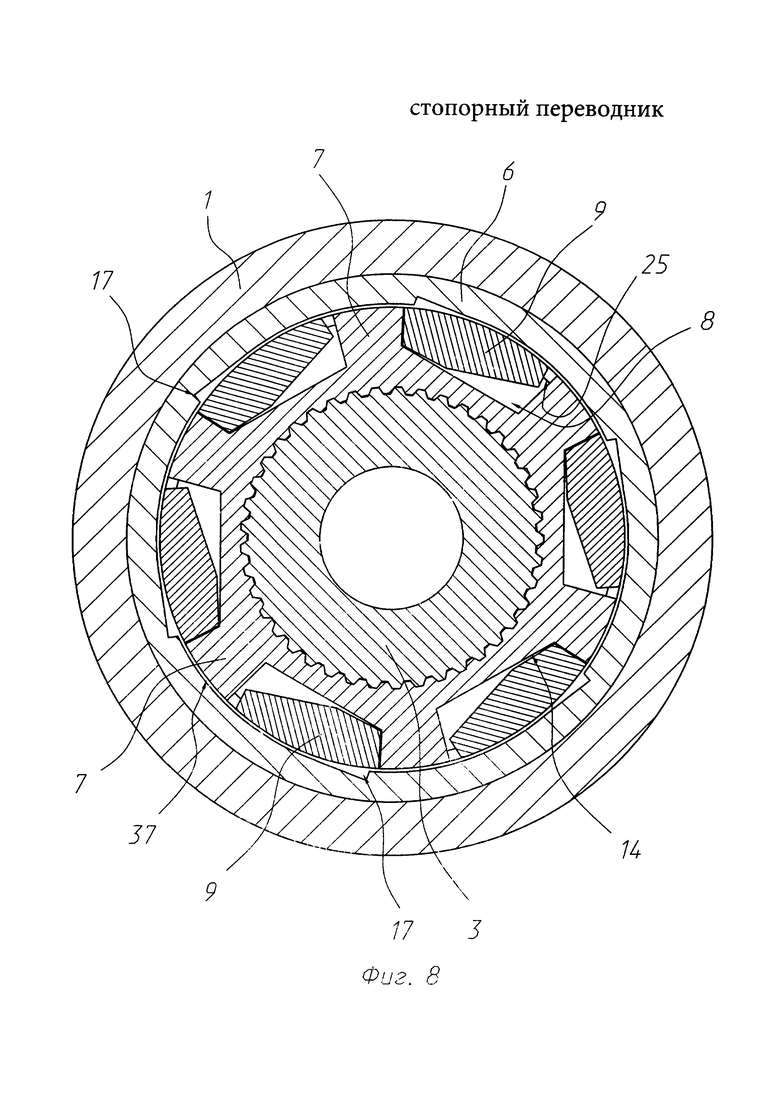

На фиг. 8 - первый вариант стопорного механизма в поперечном разрезе в положении «открыто» в увеличенном виде.

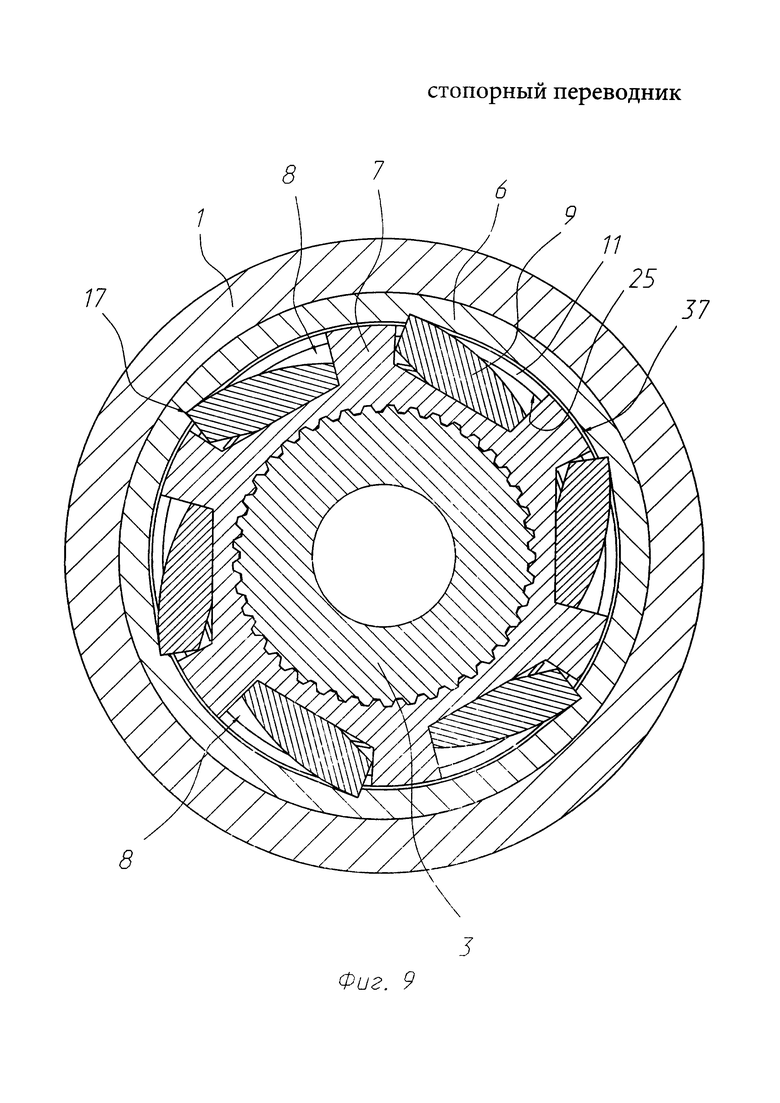

На фиг. 9 - первый вариант стопорного механизма в поперечном разрезе в положении «закрыто» в увеличенном виде.

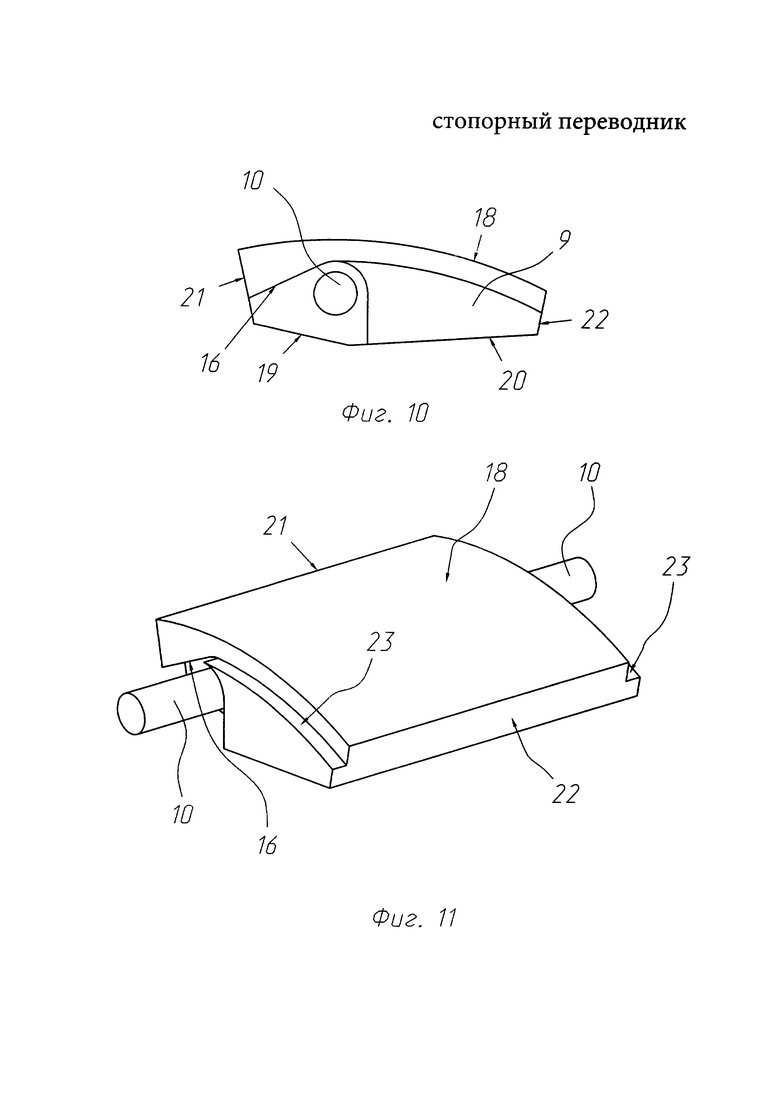

На фиг. 10 - собачка первого варианта стопорного механизма, вид сбоку в увеличенном виде.

На фиг. 11 - собачка первого варианта стопорного механизма в аксонометрии в увеличенном виде.

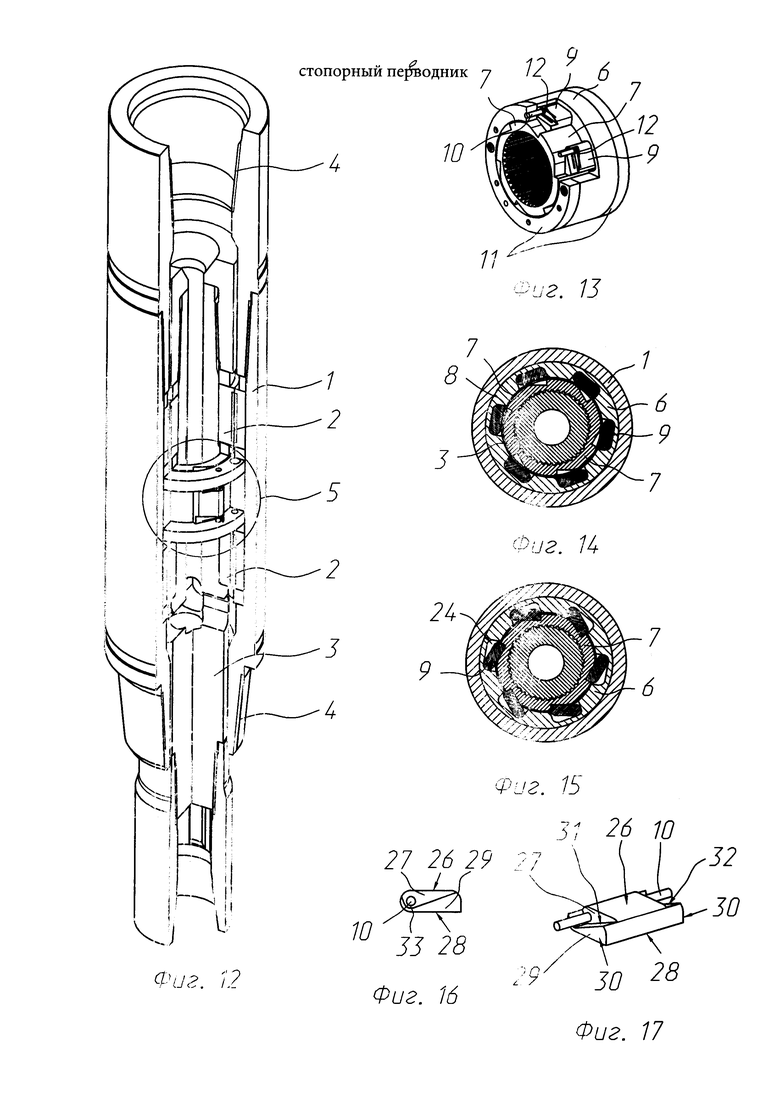

На фиг. 12 показан второй вариант стопорного переводника с установленным в его корпусе стопорным механизмом.

На фиг. 13 - второй вариант стопорного механизма.

На фиг. 14 - второй вариант стопорного механизма в поперечном разрезе в положении «открыто».

На фиг. 15 - второй вариант стопорного механизма в поперечном разрезе в положении «закрыто».

На фиг. 16 - собачка второго варианта стопорного механизма, вид сбоку.

На фиг. 17 - собачка второго варианта в аксонометрии.

На фиг. 18 - второй вариант стопорного механизма в увеличенном виде.

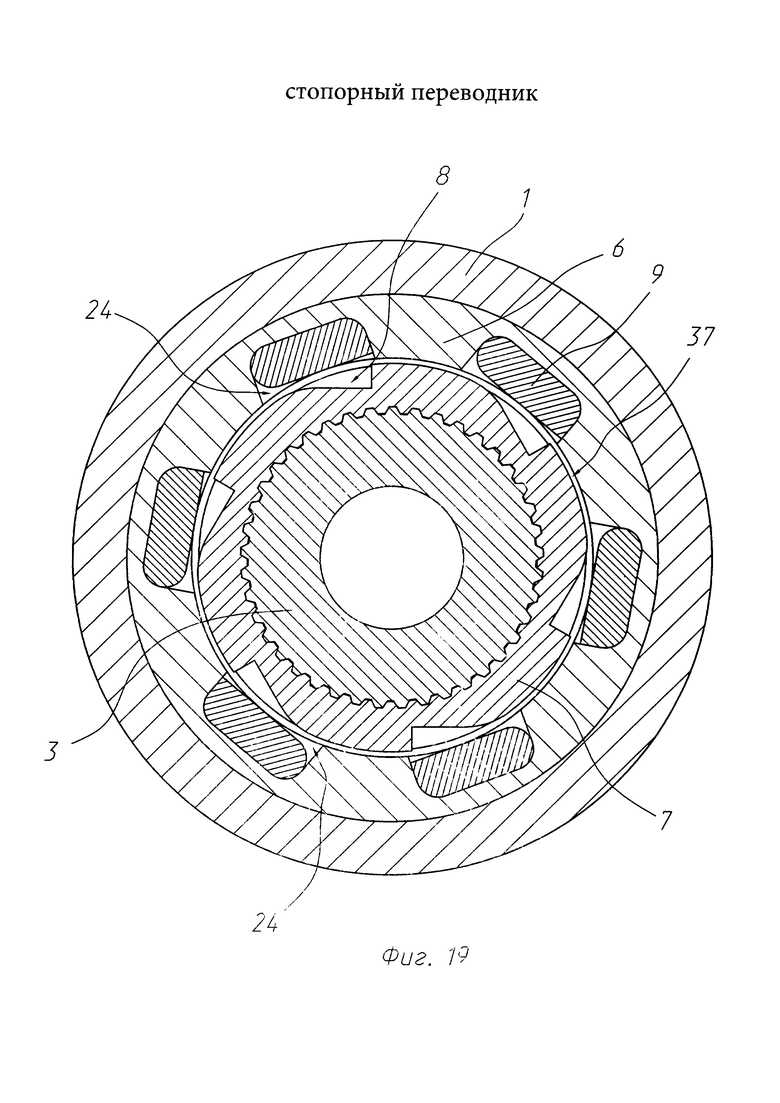

На фиг. 19 - второй вариант стопорного механизма в поперечном разрезе в положении «открыто» в увеличенном виде.

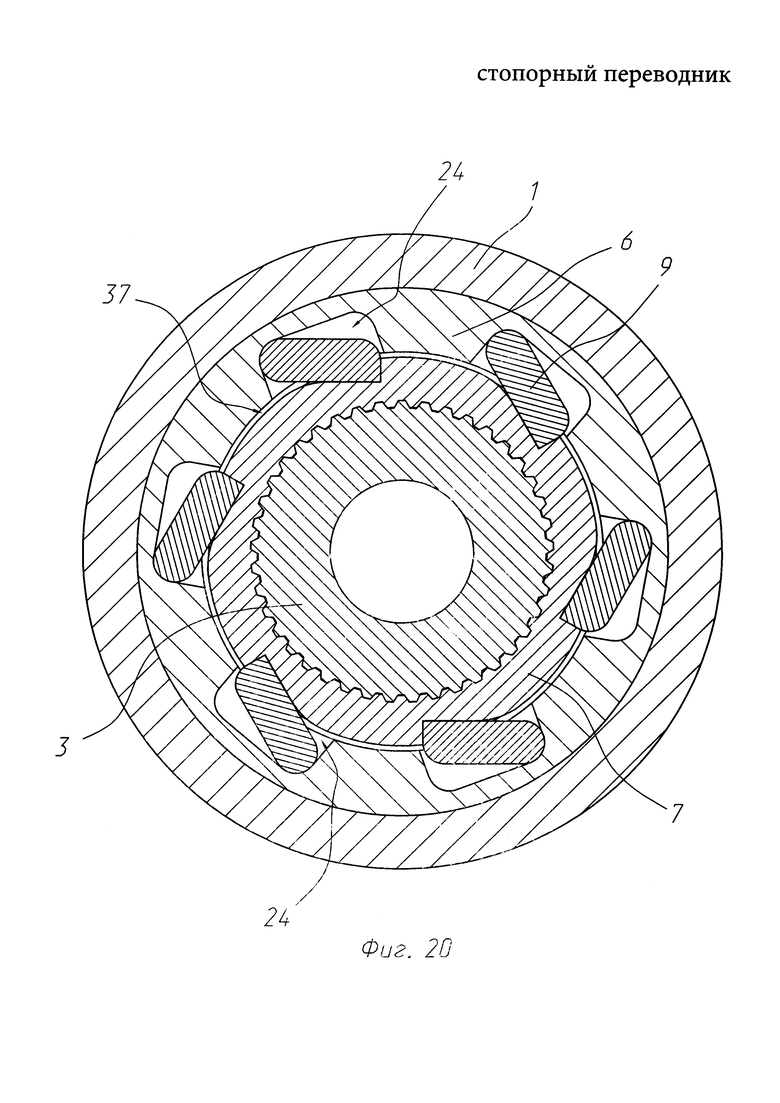

На фиг. 20 - второй вариант стопорного механизма в поперечном разрезе в положении «закрыто» в увеличенном виде.

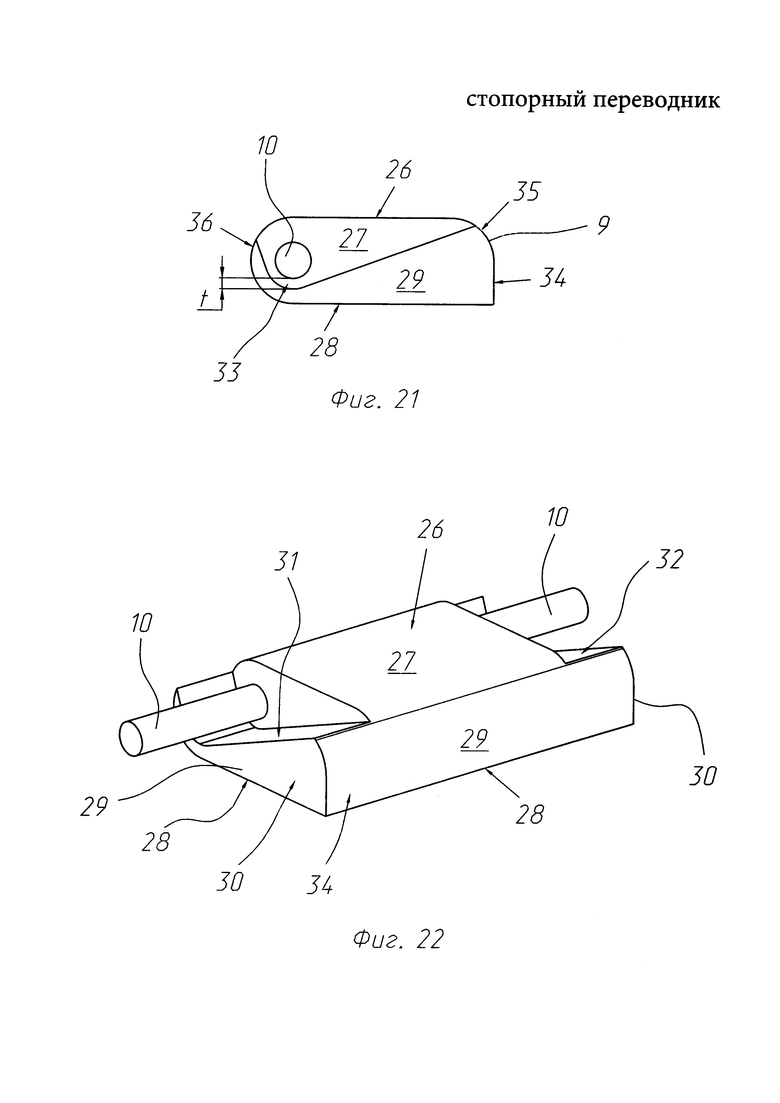

На фиг. 21 - собачка второго варианта стопорного механизма, вид сбоку в увеличенном виде.

На фиг. 22 - собачка второго варианта в аксонометрии в увеличенном виде.

Первый вариант стопорного переводника (фиг. 1-11) содержит трубчатый корпус 1 (фиг. 1), в котором на радиальных подшипниковых опорах 2 установлен вал 3 со шлицами на его наружной поверхности. Корпус 1 переводника имеет верхнее и нижнее конические соединения 4 для его соединения с частями бурильной колонны. Верхнее коническое соединение 4 корпуса выполнено в виде расширяющегося наружу конического раструба с резьбой на его внутренней поверхности, а на наружной поверхности нижнего конического соединения корпуса выполнена наружная резьба.

Между опорами 2 в корпусе расположен и закреплен стопорный механизм 5, содержащий расположенный в корпусе трубчатый неподвижный упор 6, а также расположенную в полости упора кольцевую вставку 7 со шлицами на его внутренней поверхности, насаженную на шлицевую часть вала 3.

В имеющей шлицы кольцевой вставке 7 выполнены радиально расположенные упорные пазы 8 (фиг. 4), расположенные равномерно по окружности вставки, в каждом упорном пазу 8 расположена стопорная собачка 9 с возможностью ее поворота на оси 10 (фиг. 2) в поперечной к валу 3 плоскости. Концы оси 10 установлены свободно в отверстиях колец 11, расположенных в полости упора 6, кольца 11 (фиг. 7) жестко прикреплены к торцам шлицевой вставки 7. Концы оси 10 установлены жестко или свободно в отверстиях колец 11, расположенных в полости упора 6, кольца 11 (фиг. 7) жестко соединены с упором 6 с двух его сторон, при этом кольца 11 жестко прикреплены к торцам шлицевой вставки 7. Каждая ось 10 может быть также запрессована в собачке и выполнена цельной или из двух частей. Таким образом, каждая собачка 9 может быть жестко установлена на оси 10, выполненной в виде одного штифта, запрессованного в сквозном отверстии собачки 9 или ось 10 может быть выполнена в виде двух отрезков штифта, которые запрессованы в двух отверстиях собачки, расположенных с двух сторон собачки.

На каждом конце оси 10 установлена пружина 12 кручения (фиг. 7), один конец 13 которой упирается в выемку 14 вставки 7, а другой конец 15 пружины упирается в выполненный снизу уступ 16 собачки 9 (фиг. 10, 11). Кольца 11 примыкают к шлицевой вставке 7 с двух ее противоположных торцов, а пружины 12 кручения установлены с возможностью отжима собачек в упорные пазы 8 упора 6 (фиг. 3) в положение «закрыто».

Каждая собачка 9 расположена в упорном пазу 8 шлицевой вставки 7 так, что один ее конец упирается или в радиальную выемку 17 упора 6 (фиг. 3), или в выступ шлицевой кольцевой вставки 7 (фиг. 4), образованный упорным пазом 8.

Каждая радиальная выемка 17 (фиг. 7) простирается в радиальном направлении упора 6 и по его длине, причем по отношению к корпусу 1 выемка 17 образует собой упорный паз, позволяющий проскальзывать собачке 9 при правом вращении вала, а при левом вращении вала упорный паз 8 заклинивает собачку.

Каждое кольцо 11 (фиг. 7) примыкает к торцу кольцевой вставки 7 так, что каждая подпружиненная собачка имеет возможность ее отжима в упорный паз 8 (фиг. 4) кольцевой вставки в положение «закрыто». При работе собачка располагается или в упорном пазу 8 кольцевой вставки и один ее конец упирается или в радиальную выемку 17 трубчатого упора 6, или собачка упирается в выступ упорного паза 8 (фиг. 3), выполненного в кольцевой вставке.

Каждая собачка 9 на виде сбоку имеет выпуклую верхнюю рабочую поверхность 18 (фиг. 10), выполненную по радиусу тела вращения и нижние плоские рабочие поверхности 19 и 20, расположенные под углом друг к другу.

Угол между нижними плоскими рабочими поверхностями 19 и 20 выбран в пределах 110-160°, причем поверхность 19 короче поверхности 20 и в зоне короткой поверхности расположена ось 10. Каждая собачка имеет расположенные параллельно оси 10 две торцовые поверхности 21 и 22 и две боковые расположенные поперек оси поверхности с угловыми выемками 23, параллельными верхней поверхности 18 собачки.

В зоне оси выполнено углубление - уступ 16, образующий нижнюю поверхность собачки, к которой прилегает конец пружины 12. Каждая угловая выемка 23 расположена с возможностью ее упора в смежное с ней кольцо 11 (фиг. 7) и ограничения выхода собачки за пределы диаметра наружной поверхности кольца 11 при повороте собачки под действием центробежной силы. Ограничение выхода собачки за пределы диаметра смежного с ней кольца 11 исключает возможность контакта и трения верхней поверхности 18 собачки с поверхностью упора 6, что существенно снижает износ собачек.

Для этого в нерабочем положении собачек (фиг. 8), когда они находятся в радиально расположенных упорных пазах 8 и в этом положении каждая собачка опирается нижней плоской поверхностью 19 на поверхность паза 8, то между каждой верхней поверхностью 18 собачки 9 и поверхностью вставки 7 образован по периметру вставки 7 непрерывный кольцевой зазор 37.

Второй вариант стопорного переводника (фиг. 12-22) также, как и первый вариант, содержит трубчатый корпус 1 (фиг. 12), в котором на радиальных подшипниковых опорах 2 установлен вал 3, при этом корпус переводника имеет резьбовые концы 4 для его соединения с частями бурильной колонны.

Между опорами 2 в корпусе 1 расположен стопорный механизм 5, содержащий трубчатый неподвижный упор 6, который установлен и закреплен в корпусе 1, а также расположенную в полости упора 6 шлицевую вставку 7, насаженную на шлицевую часть вала, при этом во вставке 7 выполнены радиально ориентированные упорные пазы 8 (фиг. 20), расположенные равномерно по окружности вставки. В каждом упорном пазу 8 расположена часть стопорной собачки 9, которая установлена в пазах 24 упора 6 (фиг. 14, 15). Собачка 9 своим одним торцом упирается в упор паза 8 (фиг. 9) в одном рабочем положении - когда шлицевая вставка 7 контактирует через собачки 9 с упором 6 при левом вращении вала 3.

Каждая собачка 9 установлена с возможностью ее поворота на оси 10 в поперечной к валу 3 плоскости (фиг. 13, 17), концы оси 10 установлены в отверстиях колец 11, расположенных в полости упора 6. Кольца 11 прикреплены к торцам упора 6 с обеих его сторон, при этом упорные пазы 24 расположены в неподвижном упоре 6, эти пазы 24 выполнены радиально ориентированно и простираются по всей длине упора 6.

Существенно, что во втором варианте глубина каждого паза 24 больше толщины расположенной в ней собачки 9 так, что когда собачка 9 расположена полностью в пазу 24, то между ее поверхностью и поверхностью вставки 7 образован непрерывный кольцевой зазор 37 (фиг. 19).

Существенно, что во втором варианте переводника пружины 12 кручения, установленные на каждом конце оси 10 (фиг. 13), концами 13 упираются в угловые выемки 31 и 32 собачки 9 (фиг. 17, 18), а другими концами 15 пружины упираются во внутренние поверхности 25 упора 6 (фиг. 18). При этом в любом из указанных положений каждой собачки 9 она расположена полностью или частично в упорном пазу 24 упора 6 (фиг. 13).

Каждая собачка 9 на виде сбоку имеет верхнюю плоскую рабочую поверхность 26 (фиг. 17), образованную верхней частью 27 собачки, нижнюю плоскую рабочую поверхность 28. образованную нижней частью 29 собачки, передний и задний плоские торцы 30, расположенные под прямым углом к нижней плоской рабочей поверхности 28, левую и правую угловые выемки 31 и 32, в которых расположены пружины 12 (фиг. 18). При этом верхняя часть 27 собачки (фиг. 17) выполнена короче нижней части 29 собачки так, что между ними образованы указанные угловые выемки 31 и 32.

Глубина каждого паза 24 (фиг. 15) больше толщины расположенной в ней собачки 9 (фиг. 14) на величину, позволяющую свободно проскальзывать собачке при правом вращении вала относительно шлицевой вставки 7 в одном из рабочих положений собачки, а в другом положении каждой собачки, когда вал 3 вращается в левом направлении, каждая собачка 9 контактирует с шлицевой вставкой 7 и соединяет ее с упором 6 путем заклинивания между ними. Свободное проскальзывание собачки достигнуто благодаря расположению между собачкой и шлицевой вставкой 7 кольцевого зазора 37.

Ось 10 собачки запрессована в отверстии верхней части 27 собачки так, что между каждой концевой частью оси 10 и нижней частью 29 собачки образован зазор 33, имеющий размер t на фиг.21 Поверхность 34 одного торца нижней части 29 собачки выполнена плоской со скругленным по радиусу тела вращения верхним углом 35. Поверхность 36 другого торца собачки выполнена полукруглой и эта поверхность состоит из двух полуповерхностей, одна из которых является продолжением нижней части 29 собачки, а другая полуповерхность является продолжением верхней части 27 собачки. В средней части собачки эти полуповерхности сливаются в одну сплошную поверхность, выполненную по радиусу тела вращения и этот радиус равен радиусу тела вращения верхнего угла 35 нижней части 29 собачки.

Работает первый вариант переводника следующим образом. Во время вращения вала 3 при начале работы турбобура (фиг. 1), вал 3 со шлицевой вставкой 7 вращаются в одном правом направлении, между шлицевой вставкой 7 и упором 6 циркулирует промывочная жидкость, при этом собачки 9, отжатые пружинами 12 в положение «закрыто», сначала проскальзывают по выемкам 17 упора 6. Затем, при достижении оборотов вала 500-600 об/мин, каждая собачка за счет центробежной силы и смещенного центра тяжести собачки относительно оси 10 ее поворота, преодолевают усилие пружины 12, поворачивается вокруг оси 10 и располагается в положении, когда она полностью находится в пазу 8 шлицевой вставкой 7 (фиг. 3), В этом положении боковые выступы 23 на торцовых поверхностях собачки 9 упираются в упорный буртик 25 колец 11 и не дают собачкам выйти за пределы пазов 8 шлицевой вставки 7. При этом между каждой собачкой и упором 6 образуется кольцевой зазор 37, что исключает трение собачек об упор 6 (фиг. 8) и их износ.

В случае прихвата долота, когда вал не вращается, вращается корпус 1 с упором 6 в правом направлении, при этом за счет пружин собачки отжимаются в выемки 17 упора 6 и в пазы 8 вставки 7 так, как это показано на фиг. 9. Собачки упираются поверхностями 21 и 22 в рабочие поверхности вставки и упора. При этом происходит заклинивание собачек и момент вращения с корпуса 1 передается на вал 3. При работе переводника пружина 12 собачки 9 упирается в поверхность 16 (фиг. 10) собачки 9 и в поверхность 14 (фиг. 7) паза 8 вставки 7.

Второй вариант стопорного механизма работает следующим образом.

Во время работы турбобура вал 3 с шлицевой вставкой 7 (фиг. 14) вращаются в правом направлении, а между шлицевой вставкой 7 и упором 6 циркулирует промывочная жидкость. Собачки 9, отжатые пружинами 12, проскальзывают по пазам шлицевой вставки 7 и смазываются промывочной жидкостью.

При достижении определенной частоты вращения шлицевой вставки 7 относительно упора 6, собачки стремятся повернуться в положение «открыто», преодолевая усилия пружин за счет гидродинамической силы, действующей на каждую собачку 9 со стороны шлицевой вставки 7 в полости паза 8. В этом положении собачки 9 не будут контактировать с шлицевой вставкой 7 и не будут изнашиваться.

В случае прихвата долота, вал 3 с шлицевой вставкой 7 останавливаются. При этом начинает вращаться упор 6 в правом направлении и собачки под действием пружин 12 отжимаются из своего положения, показанного на фиг. 14 и входят в пазы 8 шлицевой вставки 7. В этом положении стопорный механизм переводника закрывается.

При вращении вала 3, шлицевая вставка 7 вращается на валу в правом направлении и собачки 9 сначала проскальзывают по пазам 8 шлицевой вставки 7. При достижении высоких оборотов вала, собачки за счет гидродинамической силы преодолевают усилие пружин 12 и каждая из них упирается поверхностью 26 в поверхность паза 24 упора 6 (фиг. 14). При этом исключается трение собачек о вставку 7. Когда вал не вращается, то вращается корпус 1 с закрепленным в нем упором 6 вместе с собачками и кольцами 11 в правом направлении. За счет упругости пружин собачки отжимаются в пазы 8 вставки 7 (фиг. 15, 19), при этом каждая из них упирается поверхностью 34 (фиг. 21) в паз 8 вставки 7 и поверхностью 36 - в паз 24 упора 6 так, как это показано на фиг. 15, при этом происходит установка собачек в рабочее положение. В этом случае момент вращения с корпуса 1 передается на вал 3. В этом варианте пружины 12 каждой собачки 9 упираются в поверхности 31 и 32 собачки 9 (фиг. 18) и в поверхности 25 паза 24 упора 6.

Описанные выше два варианта конструкции переводника позволяют при фиксации механизма переводника передавать момент вращения от ротора на долото через вал турбобура. Для предотвращения поломки валов, в стопорном переводнике предусмотрена более надежная их защита путем проворачивания стопорного механизма в случае превышения допустимого момента вращения на валу турбобура. Для замены переводника, его с колонны снимают, для этого корпус 1 переводника фиксируют, вращают верхнюю часть бурильной колонны в направлении ее отвинчивания от верхнего резьбового конца 4, затем фиксируют нижнюю часть бурильной колонны и отвинчивают нижний резьбовой конец 4 корпуса 1 переводника с верхнего резьбового конца бурильной колонны. После освобождения изношенного переводника вместо него устанавливают в колонне новый переводник в обратной последовательности. Такая автономность переводника позволяет применять его в бурильных колоннах в качестве легко заменяемого узла бурильной колонны, что оказывает существенное влияние на снижение трудоемкости монтажно-демонтажных работ. Поскольку переводник на его нижнем конце имеет нижний резьбовой конец выполнен в виде конуса, а сверху переводник имеет верхний резьбовой конец в виде раструба, то такое выполнение позволяет устанавливать переводник сверху турбобура, что позволяет уменьшить инерционные нагрузки на элементы переводника от вращающихся масс бурильной колонны и в итоге положительно влиять на повышение ресурса переводника. Описанные выше два варианта конструкции переводника позволяют при стопорении механизма переводника передавать момент вращения от ротора на долото через вал турбобура, для предотвращения поломки которого в стопорном переводнике предусмотрена защита путем проворачивания кольцевого упора стопорного механизма в случае превышения допустимого момента вращения на валу турбобура.

Для замены переводника, его с колонны снимают, для этого корпус 1 переводника фиксируют, вращают верхнюю часть бурильной колонны в направлении ее отвинчивания от верхнего резьбового конца 4, затем фиксируют нижнюю часть бурильной колонны и отвинчивают верхний резьбовой конец 4 корпуса 1 переводника с верхнего резьбового конца бурильной колонны. После освобождения изношенного переводника вместо него устанавливают в колонне новый переводник в обратной последовательности. Такая автономность переводника позволяет применять его в бурильных колоннах в качестве легко заменяемого узла бурильной колонны, что оказывает существенное влияние на снижение трудоемкости монтажно-демонтажных работ. Поскольку переводник на его нижнем конце имеет нижний резьбовой конец в виде раструба, а сверху переводник имеет верхний резьбовой конец в виде конуса, то такое выполнение позволяет устанавливать переводник сверху турбобура, что позволяет уменьшить инерционные нагрузки на элементы переводника от вращающихся масс бурильной колонны и в итоге положительно влиять на повышение ресурса переводника.

Представленные выше два варианта конструкции стопорного переводника повышают ресурс работы описанной конструкции за счет уменьшения износа рабочих элементов механизма переключения переводника, а также за счет расположения переводника над турбобуром, что уменьшает нагрузки на рабочие элементы переводника.

Варианты стопорного переводника обеспечивают его автономность и позволяют применять переводник в качестве отдельного, легко заменяемого узла бурильной колонны, причем варианты конструкции переводника существенно повышают его ресурс и надежность путем уменьшения износа рабочих поверхностей его элементов при выводе долота из прихваченного состояния. Благодаря тому, что переводник соединяется резьбовым соединением с верхней резьбовой частью турбобура, вал переводника автоматически соединяется с валом турбинной секции через шлицевое соединение, что существенно снижает трудоемкость монтажно-демонтажных работ, связанных с установкой стопорного переводника на бурильной колонне в случае его замены. Поскольку стопорный переводник устанавливается отдельным узлом сверху турбобура, то значительно упрощается изготовление турбобуров и появляются возможность установки переводника на турбобур, не имеющего стопорного переводника, а также возможность заменять стопорный переводник, в случае его поломки, непосредственно на буровой без разборки самого турбобура.

Технический результат получен путем упрощения соединения переводника с турбобуром в процессе съема и установки переводника. При необходимости такой стопорный переводник можно присоединять к турбобуру путем его навинчивания на турбобур, либо отсоединять его от турбобура и заменять на другой стопорный переводник без их разборки, отрицательно влияющей на ресурс. Причем автономность стопорного переводника позволяет проводить указанные операции в условиях эксплуатации бурильной колонны на буровой.

Также благодаря тому, что переводник соединяется резьбовым соединением с верхней резьбовой частью турбобура, вал переводника автоматически соединяется с валом турбинной секции турбобура через разъемные соединения, что существенно снижает трудоемкость монтажно-демонтажных работ, связанных с установкой стопорного переводника на бурильной колонне в случае его замены.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТОПОРНАЯ МУФТА ДЛЯ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2008 |

|

RU2471954C2 |

| ОСЦИЛЛЯТОР ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2014 |

|

RU2565316C1 |

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ | 1999 |

|

RU2136832C1 |

| ТУРБОБУР-АМОРТИЗАТОР | 2000 |

|

RU2161235C1 |

| ТУРБОБУР | 2000 |

|

RU2166604C1 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2014 |

|

RU2586124C2 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ С АЛМАЗНОЙ ОПОРОЙ СКОЛЬЖЕНИЯ | 2011 |

|

RU2481450C2 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2023 |

|

RU2813646C1 |

| РЕГУЛЯТОР УГЛА ПЕРЕКОСА ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2441125C2 |

| ИНСТРУМЕНТ ДЛЯ БУРЕНИЯ СТВОЛОВ СКВАЖИН | 1997 |

|

RU2111333C1 |

Группа изобретений относится к буровой технике. Стопорный механизм переводника закреплен между опорами и содержит трубчатый упор, в полости которого расположена кольцевая вставка с упорными пазами. В каждом пазу расположена поворотная подпружиненная стопорная собачка. На внешней поверхности вала выполнены шлицы. Кольца, в отверстиях которых расположены концы поворотной оси собачек, соединены с трубчатым упором и с двух сторон примыкают к торцам кольцевой вставки, которая выполнена со шлицами на ее внутренней поверхности, которые насажены на шлицы вала. Верхнее коническое соединение корпуса выполнено в виде расширяющегося наружу конического раструба с резьбой на внутренней поверхности. На наружной поверхности нижнего конического соединения корпуса выполнена наружная резьба. По первому варианту, нижняя поверхность каждой собачки выполнена из двух частей, одна из которых короче другой, образующих вершину, обращенную в наружную сторону. В рабочем положении собачка опирается своей длинной поверхностью на поверхность паза кольцевой вставки. В нерабочем положении собачка опирается короткой поверхностью на поверхность паза и в этом положении собачки между ее верхней поверхностью и поверхностью кольцевой вставки образован непрерывный кольцевой зазор. По второму варианту, нижняя поверхность каждой собачки выполнена плоской и в рабочем положении она опирается своей нижней плоской поверхностью на поверхность паза кольцевой вставки. В нерабочем положении между ее нижней плоской поверхностью и поверхностью кольцевой вставки образован непрерывный кольцевой зазор, а глубина паза трубчатого упора больше толщины расположенной в нем собачки. Обеспечивается повышение ресурса стопорного переводника. 2 н. и 4 з.п. ф-лы, 22 ил.

1. Стопорный переводник, содержащий трубчатый корпус с верхним и нижним коническими соединениями на концах, расположенный в корпусе на опорах вал и соединенный с ним стопорный механизм, включающий трубчатый упор, в полости которого расположена соединенная с валом кольцевая вставка с выполненными в ней радиально расположенными упорными пазами, равномерно расположенными по окружности кольцевой вставки, в каждом упорном пазу расположена поворотная на оси подпружиненная стопорная собачка, концы оси которой расположены в отверстиях колец, расположенных в полости трубчатого упора и примыкающих к торцам кольцевой вставки с двух ее торцов, каждая собачка подпружинена пружинами кручения с возможностью ее отжима в упорный паз трубчатого упора в положение «закрыто» так, что она расположена в упорном пазу кольцевой вставки и один ее конец упирается или в радиальную выемку упора, или в выступ паза, выполненного в кольцевой вставке, а каждая радиальная выемка упора образует собой упорный паз для взаимодействия с ним торца собачки, отличающийся тем, что на внешней поверхности вала выполнены шлицы, кольца соединены с трубчатым упором и с двух сторон примыкают к торцам кольцевой вставки, которая выполнена со шлицами на ее внутренней поверхности и шлицы кольцевой вставки насажены на шлицы вала, при этом верхнее коническое соединение корпуса выполнено в виде расширяющегося наружу конического раструба с резьбой на его внутренней поверхности, а на наружной поверхности нижнего конического соединения корпуса выполнена наружная резьба, при этом стопорный механизм расположен и закреплен между опорами, нижние поверхности каждой собачки стопорного механизма выполнены плоскими с вершиной, обращенной в наружную сторону, причем одна нижняя плоская поверхность собачки выполнена короткой - она короче другой ее нижней плоской поверхности, которая выполнена длинной - и в рабочем положении каждой собачки, когда она находится в зацеплении с трубчатым упором и кольцевой вставкой, собачка опирается своей нижней длинной поверхностью на поверхность паза кольцевой вставки, а в нерабочем положении каждой собачки, когда она находится в упорном пазу кольцевой вставки, собачка опирается нижней короткой поверхностью на поверхность паза и в этом нерабочем положении собачки между каждой ее верхней поверхностью и поверхностью кольцевой вставки образован по периметру кольцевой вставки непрерывный кольцевой зазор.

2. Стопорный переводник по п. 1, отличающийся тем, что угол между нижними плоскими рабочими поверхностями собачки находится в пределах 110-160°, одна плоская поверхность короче другой плоской поверхности собачки, ось собачки расположена в зоне короткой плоской поверхности собачки, в зоне оси выполнено углубление - уступ, к которому прилегает один конец пружины, другой конец которой упирается в выемку кольцевой вставки, поперек оси боковые поверхности выполнены с угловыми выемками, параллельными верхней поверхности собачки, при этом каждая угловая выемка расположена с возможностью ее упора в смежное с ней кольцо и ограничения выхода собачки за пределы диаметра наружной поверхности смежного кольца при повороте собачки под действием центробежной силы.

3. Стопорный переводник по п. 2, отличающийся тем, что на каждом конце оси собачки установлена пружина кручения, при этом каждая собачка имеет две торцовые поверхности, расположенные поперек оси собачки, а каждая угловая выемка собачки выполнена по радиусу тела вращения и она параллельна наружной верхней поверхности собачки.

4. Стопорный переводник, содержащий трубчатый корпус с верхним и нижним коническими соединениями на концах, расположенный в корпусе на опорах вал и соединенный с ним стопорный механизм, включающий трубчатый упор, в полости которого расположена соединенная с валом кольцевая вставка с выполненными в ней радиально расположенными упорными пазами, равномерно расположенными по окружности кольцевой вставки, в каждом упорном пазу расположена поворотная на оси подпружиненная стопорная собачка, концы оси которой расположены в отверстиях колец, расположенных в плоскости кольцевой вставки и примыкающих к торцам трубчатого упора с двух ее торцов, каждая собачка подпружинена пружинами кручения с возможностью ее отжима в упорный паз кольцевой вставки в положение «закрыто» так, что она расположена в упорном пазу кольцевой вставки и один ее конец упирается или в радиальную выемку упора, или в выступ паза, выполненного в кольцевой вставке, а каждая радиальная выемка упора образует собой упорный паз для взаимодействия с ним торца собачки, отличающийся тем, что на внешней поверхности вала выполнены шлицы, кольца соединены с трубчатым упором и с двух сторон примыкают к торцам кольцевой вставки, которая выполнена со шлицами на ее внутренней поверхности и шлицы кольцевой вставки насажены на шлицы вала, при этом верхнее коническое соединение корпуса выполнено в виде расширяющегося наружу конического раструба с резьбой на его внутренней поверхности, а на наружной поверхности нижнего конического соединения корпуса выполнена наружная резьба, при этом стопорный механизм расположен и закреплен между опорами, нижняя поверхность каждой собачки стопорного механизма выполнена плоской и в рабочем положении каждой собачки, когда она находится в зацеплении с трубчатым упором и кольцевой вставкой, собачка опирается своей нижней плоской поверхностью на поверхность паза кольцевой вставки, а в нерабочем положении каждой собачки, когда она находятся в пазу трубчатого упора, между каждой ее нижней плоской поверхностью и поверхностью кольцевой вставки образован по периметру кольцевой вставки непрерывный кольцевой зазор, причем глубина каждого паза трубчатого упора больше толщины расположенной в ней собачки.

5. Стопорный переводник по п. 4, отличающийся тем, что каждая собачка имеет угловую выемку под один конец пружины, другой конец которой упирается в смежную поверхность трубчатого упора, а на виде сбоку собачка имеет верхнюю плоскую рабочую поверхность, образованную верхней частью собачки, нижнюю плоскую рабочую поверхность, образованную нижней частью собачки, передний и задний плоские торцы, расположенные под прямым углом к нижней плоской рабочей поверхности, левую и правую угловые выемки.

6. Стопорный переводник по пп. 4 и 5, отличающийся тем, что ось каждой собачки расположена в верхней части собачки так, что между каждой концевой частью оси и нижней частью собачки образован зазор, причем поверхность одного торца нижней части собачки выполнена плоской со скругленным по радиусу тела вращения верхним углом, а поверхность другого торца собачки выполнена полукруглой и эта поверхность состоит из двух полуповерхностей, одна из которых является продолжением нижней части собачки, а другая полуповерхность является продолжением верхней части собачки, причем в средней части собачки эти полуповерхности сливаются в одну сплошную поверхность, выполненную по радиусу тела вращения и этот радиус равен радиусу тела вращения верхнего угла нижней части собачки.

| СТОПОРНАЯ МУФТА ДЛЯ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2008 |

|

RU2471954C2 |

| Храповая обгонная муфта | 1984 |

|

SU1218195A1 |

| ОРИЕНТАТОР | 2005 |

|

RU2284402C2 |

| EP 1681485 A1, 19.07.2006 | |||

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| US 5971122 A1, 26.10.1999 | |||

| US 6332520 B1, 25.12.2001. | |||

Авторы

Даты

2018-03-26—Публикация

2017-03-01—Подача