Изобретение относится к прокатному производству и может быть использовано при производстве горячекатаного проката толщиной 48-100 мм из низколегированной стали в состоянии поставки после нормализации для изготовления конструкций ответственного назначения, в том числе котлов и сосудов, работающих под давлением при температуре до -70°C.

Известен способ производства толстолистового проката из стали марки 09Г2С по ГОСТ 19281-14. Недостатком известного способа является недостаточно высокий уровень обеспечения прочностных свойств конструкционного проката в нормализованном состоянии, повышенный уровень отсортировки по дефектам ультразвукового контроля на соответствие 1 классу по ГОСТ 22727-88.

Наиболее близким по технологической сущности и достигаемому результату является способ производства листового проката, включающий выплавку стали, легирование, внепечную обработку, разливку стали, аустенизацию, предварительную и окончательную деформации заготовок до необходимых размеров листового проката, охлаждение листового проката до температуры окружающей среды, последующий нагрев и охлаждение, согласно которому выплавляют сталь следующего химического состава при соотношении ингредиентов, мас.%:

при обеспечении углеродного эквивалента Сэ не более 0,45%, определяемого по формуле: Cэ=[C]+[Mn]/6+([Cr]+[Nb])/5+([Ni]+[Cu])/15, где С, Mn, Cr, Mb, Ni и Cu - массовые доли углерода, марганца, хрома, ниобия, никеля и меди, при этом окончательную деформацию осуществляют при температуре 750-950°C, а охлаждение листового проката ведут замедленно в интервале температур 550-200°C со скоростью не более 0,005°C/с и далее на спокойном воздухе до температуры окружающей среды, затем производят нагрев листового проката до температуры 900-980°C с выдержкой 1,0-1,5 мин/мм и охлаждение на воздухе до температуры окружающей среды (Патент РФ №2465347, МПК C21D 8/02, C21D 9/46, C22C 38/16, опубл. 27.10.12).

Недостатком известного способа является чрезмерное содержание легирующих элементов для достижения требуемого уровня прочностных характеристик металлопроката и, следовательно, высокая себестоимость горячекатаного проката.

Техническим результатом настоящего изобретения является получение горячекатаного проката толщиной 48-100 мм с комплексом механических свойств не ниже 325 класса прочности и ударной вязкости KCU при температуре до минус 70°C, а также гарантией 1 класса УЗК при минимальном содержании легирующих элементов.

Для решения поставленной технической задачи в способе производства горячекатаных листов из низколегированной стали, включающем аустенизацию непрерывнолитых заготовок, черновую прокатку в раскат промежуточной толщины, его подстуживание, чистовую прокатку, замедленное охлаждение, термическую обработку и охлаждение на воздухе, согласно изобретению непрерывнолитую заготовку получают из стали со следующим соотношением химических элементов, мас.%:

при этом перитектический потенциал F должен быть менее -0,01% или более 0,01%, аустенизацию непрерывнолитых заготовок производят до температуры 1190-1215°C, чистовую прокатку начинают при температуре 730-770°C, после чего листы подвергают замедленному охлаждению до температуры менее 100°C, после этого подвергают термической обработке, осуществляя посад в печь при температуре не более 650°C, нагревают до температуры Ас3+(10-50)°C и выдерживают при этой температуре в течение 3-4 мин/мм, при этом в готовом прокате обеспечивается равномерная по толщине феррито-перлитная структура с преобладающим размером действительного зерна феррита не крупнее 8 балла. Кроме того, черновую прокатку осуществляют с относительными обжатиями за проход не менее 9% до толщины раската не менее 1,5 толщины готового листа, замедленное охлаждение осуществляют в штабеле или кессоне.

Сущность технического решения заключается в следующем.

Углерод в низколегированной стали предложенного состава способствует обеспечению прочностных характеристик. Снижение содержания углерода менее 0,09% не позволяет гарантированно обеспечить требуемые для классов прочности 325 значения по пределу текучести и прочности стали. Увеличение содержания углерода более 0,12% негативно сказывается на пластических и вязких свойствах стали.

Заявленное суммарное содержания кремния и марганца позволяет полностью раскислить сталь, а также направлено на достижение требуемых прочностных характеристик стали за счет упрочнения твердого раствора и выделения дисперсных частиц. При суммарном содержании кремния и марганца менее 2,00% раскисленность стали снижается. Увеличение суммарного содержания элементов более 2,60% отрицательно сказывается на ударных характеристиках ввиду увеличения количества силикатных включений, а также приводит к удорожанию стали.

Суммарное содержание хрома, никеля и меди в стали менее 0,30% не позволяет обеспечить комплекс механических свойств материала ввиду недостаточного упрочнения твердого раствора и выделения дисперсных частиц. Суммарное содержание этих элементов более 0,80% приводит к значительному удорожанию стали, что нецелесообразно ввиду достаточности меньшей концентрации легирующих элементов для обеспечения требуемых свойств.

Суммарное содержание ванадия, ниобия и титана в пределах от 0,010 до 0,050% является достаточным для формирования мелкодисперсной структуры толстолистового проката в процессе нагрева под прокатку и в процессе деформации заготовки. Отсутствие микролегирования не позволяет получить мелкодисперсную структуру, что негативно сказывается на вязких свойствах материала. Чрезмерное микролегирование приведет к необоснованному удорожанию себестоимости продукции.

Алюминий раскисляет и модифицирует сталь. Увеличение содержания более 0,05% графитизирует углерод, что оказывает отрицательное влияние на ударную вязкость материала.

Заявленные пределы содержания серы не более 0,010%, фосфора не более 0,018% и азота не более 0,008% обеспечивают получение высоких значений ударной вязкости при отрицательных температурах. При содержании этих элементов за пределами заявленного диапазона есть риск возникновения провальных результатов по ударной вязкости.

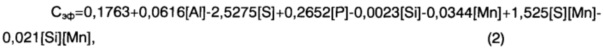

Перитектический потенциал при разливке стали должен быть менее -0,01% или более 0,01% и определяется по формуле:

где [С] - содержание углерода в стали, %,

Сэф - эффективный углерод в стали, %. Эффективный углерод в стали рассчитывается по формуле:

где [Al], [S], [P], [Si], [Mn] - содержание алюминия, серы, фосфора, кремния и марганца в стали соответственно, %.

Значение перитектического потенциала в заявленном диапазоне позволяет избежать образования поверхностных дефектов в виде трещин и внутренних дефектов в виде несплошностей, выявляемых впоследствии посредством ультразвукового контроля листового проката. Отклонение от указанного интервала приводит к получению некачественной продукции в сталеплавильном переделе или на конечном этапе приемки в листопрокатном цехе.

Аустенизацию непрерывнолитых заготовок производят до температуры 1190-1215°C, позволяющей полностью растворить карбиды, насытить твердый раствор легирующими элементами и препятствующей чрезмерному росту аустенитного зерна. Пониженный температурный диапазон нагрева заготовок под прокатку не позволяет обеспечить равномерность нагрева металла по сечению сляба, что ведет к анизотропии свойств в горячекатаном листе, не позволяет в полной мере растворить карбиды. При выборе более высоких температур нагрева непрерывнолитых заготовок происходит аномальный рост аустенитных зерен, что негативно сказывается на пластических и вязких свойствах металлопроката.

Чистовую прокатку начинают при температуре 730-770°C, что способствует формированию мелкодисперсной структуры листового проката и благоприятно сказывается на обеспечении требуемого комплекса прочностных и вязких характеристик металлопроката.

Замедленное охлаждение в штабеле или кессоне до температуры менее 100°C позволяет предупредить протекание процессов флокенообразования, что позволяет исключить несоответствие металлопроката требованиям по сплошности.

Посад в печь при температуре не более 650°C, нагрев до температуры Ас3+(10-50)°C и выдержка при заданной температуре в течение 3-4 мин/мм позволяют избежать избыточных термических напряжений и формирования чрезмерного градиента температур по сечению заготовки, полностью пройти процесс рекристаллизации и в процессе дальнейшего охлаждения на воздухе сформировать равномерную по толщине феррито-перлитную структуру стали с преобладающим размером действительного зерна феррита не крупнее 8 балла. Отклонение от указанного режима термической обработки приведет к получению некачественной продукции по механическим свойствам ввиду невозможности достижения указанной целевой структуры стали.

Кроме того, черновую прокатку осуществляют с относительными обжатиями за проход не менее 9%. Это позволяет разрушить литую структуру заготовки и измельчить зерно аустенита. Увеличение числа проходов в черновой стадии и соответствующее снижение единичных обжатий за проход отрицательно сказываются на проработке литой структуры по толщине, что в итоге приведет к формированию более крупных зерен в готовом прокате.

Кроме того, черновую прокатку осуществляют до толщины раската не менее 1,5 толщин готового листа. Это позволяет обеспечить протекание процессов интенсивной деформации в заданном температурном диапазоне чистовой стадии прокатки. Снижение толщины подката приводит к чрезмерному остыванию металла в процессе чистовой стадии прокатки и, как следствие, нарушению температурного режима прокатки - фактическая температура конца прокатки ниже заданной.

Применение способа поясняется примером его реализации при производстве толстолистового проката из стали марки 09Г2С на реверсивном стане 5000.

Выплавка стали осуществлялась в кислородном конвертере вместимостью 370 т с проведением процесса десульфурации магнием в заливочном ковше. На выпуске проводилось первичное легирование, предварительное раскисление и обработка металла твердошлаковыми смесями с продувкой металла аргоном в сталеразливочном ковше. Окончательное легирование, микролегирование, обработка металла кальцием и перегрев металла для проведения вакуумирования проводились на агрегате комплексной доводки стали. Дегазация металла осуществлялась путем его вакуумирования. Разливка производилась на машине непрерывного литья заготовок с защитой металла аргоном от вторичного окисления в заготовки сечением 250-315×1520-2000 мм.

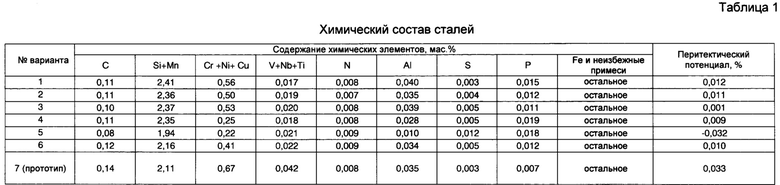

Химический состав сталей приведен в таблице 1.

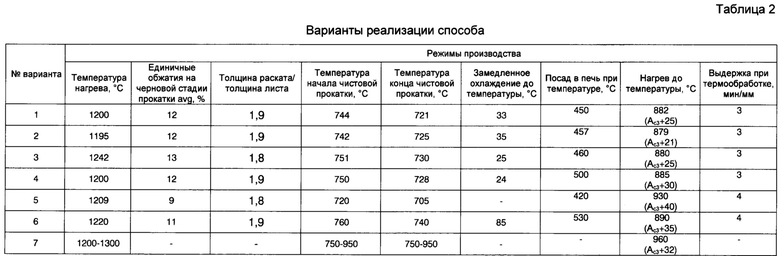

Непрерывнолитую заготовку толщиной 315 мм нагревали до температуры аустенизации, прокатывали в черновой стадии в раскат промежуточной толщины с определенными единичными обжатиями, подстуживали, прокатывали на чистовой стадии. После этого раскат подвергали замедленному охлаждению в штабеле или кессоне. Далее подвергали термообработке и охлаждали на спокойном воздухе.

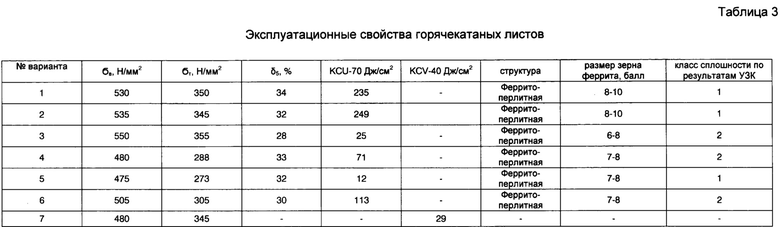

Варианты реализации способа и эксплуатационные свойства полученных горячекатаных листов представлены в таблицах 2 и 3 соответственно.

Из таблицы 3 следует, что при реализации заявленного способа производства (варианты №1, 2) готовые листы обладают необходимым комплексом прочностных и пластических свойств и соответствуют первому классу УЗК по ГОСТ 22727.

При запредельных значениях заявленных параметров (варианты №3, 4, 5, 6, 7) не удается гарантированно обеспечить комплекс механических свойств и соответствие требованиям по УЗК.

Технико-экономические преимущества рассматриваемого изобретения состоят в том, что использование предложенного способа позволяет получить в нормализованном состоянии толстолистовой прокат класса прочности 325 толщиной от 48 до 100 мм, пригодный для изготовления конструкций ответственного назначения, в том числе котлов и сосудов, работающих под давлением при температурах до минус 70°C, с гарантией 1 класса УЗК.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения горячекатаных листов из низколегированной стали | 2023 |

|

RU2821001C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТОЛСТЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ АТОМНОГО И ЭНЕРГЕТИЧЕСКОГО МАШИНОСТРОЕНИЯ | 2015 |

|

RU2606357C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ КЛАССА ПРОЧНОСТИ К60 ДЛЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2015 |

|

RU2613265C1 |

| Способ производства штрипсового проката толщиной 10-40 мм для изготовления прямошовных труб большого диаметра, эксплуатируемых в условиях экстремально низких температур | 2021 |

|

RU2760014C1 |

| Горячекатаный лист из низколегированной стали для сосудов высокого давления и способ его получения | 2024 |

|

RU2836289C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ КЛАССА ПРОЧНОСТИ К65 ДЛЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2015 |

|

RU2615667C1 |

| Способ производства горячекатаных листов из низколегированной стали класса прочности К65 для электросварных прямошовных труб с высокой деформационной способностью | 2022 |

|

RU2790840C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ ОТВЕТСТВЕННЫХ МЕТАЛЛОКОНСТРУКЦИЙ | 2020 |

|

RU2737690C1 |

| Способ производства горячекатаного листового проката | 2024 |

|

RU2833652C1 |

| Способ получения горячекатаных листов из низколегированной стали | 2023 |

|

RU2815949C1 |

Изобретение относится к области металлургии и может быть использовано при производстве горячекатаного листа толщиной 48-100 мм из низколегированной стали для изготовления конструкций ответственного назначения, работающих под давлением при температуре до -70°C. Для обеспечения механических свойств не ниже 325 класса прочности и ударной вязкости KCU при температуре до минус 70°C, а также гарантии 1 класса УЗК способ включает получение непрерывнолитой заготовки из стали, содержащей, мас.%: С 0,09-0,12, сумма Si+Mn=2,00-2,60, сумма Cr+Ni+Cu = 0,30-0,80, сумма V+Nb+Ti=0,010-0,050, азот не более 0,008, алюминий не более 0,050, сера не более 0,010, фосфор не более 0,018, железо и неизбежные примеси - остальное, при этом перитектический потенциал F должен быть менее -0,01% или более 0,01%, аустенизацию непрерывнолитой заготовки производят до 1190-1215°C, чистовую прокатку начинают при температуре 730-770°C, затем листы замедленно охлаждают до температуры менее 100°C и подвергают термической обработке путем посада в печь при температуре не более 650°C, нагрева до Ac3+(10-50)°C и выдержки в течение 3-4 мин/мм с обеспечением в готовом листе равномерной по толщине феррито-перлитной структуры с размером действительного зерна феррита не крупнее 8 балла. 3 з.п. ф-лы, 3 табл.

1. Способ производства горячекатаных листов из низколегированной стали, включающий аустенизацию непрерывнолитых заготовок, черновую прокатку в раскат промежуточной толщины, его подстуживание, чистовую прокатку, замедленное охлаждение, термическую обработку и охлаждение на воздухе, причем непрерывнолитую заготовку получают из стали со следующим соотношением химических элементов, мас.%:

при этом перитектический потенциал F составляет менее -0,01% или более 0,01%, аустенизацию непрерывнолитых заготовок производят до температуры 1190-1210°C, чистовую прокатку начинают при температуре 730-770°C, затем листы подвергают замедленному охлаждению до температуры менее 100°C, термической обработке путем посада их в печь при температуре не более 650°C, нагревают до температуры Ас3+(10-50)°C и выдерживают при этой температуре в течение 3-4 мин/мм с обеспечением в готовом листе равномерной по толщине феррито-перлитной структуры с размером действительного зерна феррита не крупнее 8 балла.

2. Способ по п. 1, отличающийся тем, что черновую прокатку осуществляют с относительными обжатиями за проход не менее 9%.

3. Способ по п. 1, отличающийся тем, что черновую прокатку осуществляют до толщины раската не менее 1,5 толщины готового листа.

4. Способ по п. 1, отличающийся тем, что замедленное охлаждение осуществляют в штабеле или кессоне.

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ВЫСОКОПРОЧНЫХ НИЗКОЛЕГИРОВАННЫХ ЛИСТОВ | 2010 |

|

RU2449843C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2011 |

|

RU2463359C1 |

| RU26003523 C1, 27.11.2016 | |||

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2015 |

|

RU2586963C1 |

| Способ изготовления обмотки полого якоря электрической машины | 1985 |

|

SU1312690A1 |

Авторы

Даты

2017-10-16—Публикация

2016-12-08—Подача