Изобретение относится к области металлургии, в частности к производству на реверсивном стане толстых листов толщиной свыше 34 мм для изготовления труб для магистральных газопроводов высокого давления.

Известен способ производства листового проката из низколегированной трубной стали класса прочности К65 толщиной 23-28 мм, включающий аустенизацию при температуре 1180-1210°С слябовой заготовки из стали со следующим соотношением элементов, мас. %:

с углеродным эквивалентом Сэкв<0,45% и с параметром стойкости против растрескивания при сварке Рст≤0,23%, предварительную деформацию с регламентированными обжатиями не менее 12% при температуре 1000-1050°С, охлаждение полученной заготовки до температуры начала окончательной деформации, ее окончательную деформацию в заданном интервале температур, ускоренное охлаждение листового проката до регламентированной температуры и далее замедленное охлаждение в штабеле до температуры окружающего воздуха, при этом окончательную деформацию начинают для конечной толщины листового проката от 23 до 25 мм включительно при температуре 810±15°С, а для конечной толщины листового проката от 25,1 до 28 мм включительно - при температуре 800±20°С и завершают для конечной толщины листового проката от 23 до 25 мм включительно при температуре конца прокатки 810±10°С, а для конечной толщины листового проката от 25,1 до 28 мм включительно - при температуре конца прокатки 790±10°С, причем ускоренное охлаждение листового проката проводят последовательно в две стадии - турбулентными струями воды с охлаждением поверхности листового проката до температуры 675±10°С со скоростью 20-30°С/с, а затем ламинарными струями воды для листового проката толщиной от 23 до 25 мм включительно до температуры конца охлаждения 505±15°С со скоростью 17-23°С/с, а для листового проката толщиной от 25,1 до 28 мм включительно - до температуры конца охлаждения 495±15°С со скоростью 18-24°С/с (патент РФ №2492250, МПК C21D 8/02, С22С 38/38, С22С 38/42, опубл. 10.09.2013 г.).

Недостатком данного способа является сложность получения листов класса прочности К65 толщиной свыше 28 мм, что ограничивает возможности их использования для производства труб большого диаметра для магистральных трубопроводов с рабочим давлением до 11,8 МПа.

Наиболее близким к предложенному является способ производства толстолистового проката классов прочности К65, Х80 и L555 для изготовления электросварных труб магистральных трубопроводов, включающий получение непрерывнолитой заготовки из стали, аустенитизацию непрерывнолитой заготовки путем нагрева в печи, предварительную деформацию, подстуживание подката до температуры начала чистовой прокатки, чистовую прокатку и последующее регламентированное ускоренное охлаждение готового проката с окончательным замедленным охлаждением и/или окончательным охлаждением на воздухе до температуры окружающей среды, отличающийся тем, что заготовку получают из стали со следующим соотношением элементов, мас. %:

причем соотношение между содержанием марганца, хрома, меди, кремния, никеля, молибдена, ванадия, ниобия, углерода и азота в соответствии с соотношениями:

0,08<(Mn+Cr+Cu)/20+Si/30+Ni/60+Mo/15+V/10<0,16,

-2,7<lg[Nb][C+8N]<-2,0,

Cr+Ni+Cu+Mo<0,8,

причем аустенитизацию проводят при температуре не менее чем на 100°С ниже температуры Ts(TiN) растворения нитридов титана, в соответствии с соотношением:

Ts(TiN)=14400/(5,0-lg[Ti][N]),

где Ti и N - содержание титана и азота в стали, мас. %,

и не ниже температуры Ts(Nb(C,N)) растворения карбонитридов ниобия в соответствии с соотношением:

Ts(Nb(C,N))=(10100-27[Mn]+200[Si])/(4,85-lg[Nb][C+8N]),

где Nb и С - содержание ниобия и углерода в стали, мас. %,

а выбор времени t выдержки в томильной зоне осуществляют в соответствии с заданным уравнением, при этом предварительную стадию деформации осуществляют так, что в ее последних четырех проходах относительные обжатия возрастают в соответствии с соотношением:

εi=(1,05…1,35)×εi-1±2, %,

где εi и εi-1 - обжатия в следующем и предыдущем проходе соответственно,

а ускоренное охлаждение готового проката осуществляют после предварительной правки проката, причем температуру начала охлаждения Тно определяют из соотношения:

Tно=977-54Mn-102Ni-20Mo-866C-2,2Vохл±30, °С,

где Vохл - скорость охлаждения проката от завершения прокатки до начала ускоренного охлаждения, °С/с,

а температурный интервал между температурой завершения прокатки Ткп и температурой начала ускоренного охлаждения Тно определяют из соотношения:

Δ=-2,5Н+92±20, °С,

где Н - толщина листа, мм,

(патент РФ №2549023, МПК C21D 8/02, В21В 1/24, С22С 38/50, опубл. 20.04.2015 г.).

Недостатком данного способа является сложность получения листов из стали класса прочности К65 толщиной свыше 34 мм. Также не гарантируется трещиностойкость проката при испытании раскрытия в вершине трещины (CTOD).

Технический результат предлагаемого изобретения состоит в получении листов толщиной свыше 34 мм из низколегированной стали класса прочности К65 с удовлетворительной трещиностойкостью при минус 5°С для электросварных прямошовных труб для магистральных газопроводов высокого давления.

Технический результат достигается тем, что в способе производства горячекатаных листов из низколегированной стали, включающем нагрев непрерывнолитых заготовок выше Ас3, черновую прокатку с регламентированным обжатием в раскат промежуточной толщины, его подстуживание, чистовую прокатку, ускоренное охлаждение в установке контролируемого охлаждения до температуры 510-550°С и далее охлаждение на воздухе, непрерывнолитые заготовки получают из стали со следующим содержанием элементов, мас. %:

железо и неизбежные примеси остальное,

перед прокаткой непрерывнолитые заготовки нагревают до температуры 1190±10°С, затем проводят их черновую прокатку до толщины раската, кратной 4 толщинам готового листа, чистовую прокатку начинают при температуре 720-745°С и завершают при температуре 755-770°С, при этом структура готового листа преимущественно состоит из бейнита и феррита. Доля феррита в структуре готового листа составляет от 10 до 20% в поле зрения диаметром 0,8 мм при увеличении 500 крат, при этом размер зерен феррита составляет не более 8 мкм. В структуре готового листа возможно наличие перлита в количестве до 5%.

Сущность изобретения заключается в следующем.

Согласно предложенному способу изготавливают непрерывнолитую заготовку из стали с заданным химическим составом. Содержание химических элементов в указанных соотношениях обеспечивает необходимые механические свойства листов при реализации предлагаемых технологических режимов.

Для получения требуемой прочности содержание углерода должно быть не менее 0,04%, при этом его добавка в количестве более 0,07% приводит к ухудшению пластических свойств стали.

Добавка кремния необходима для раскисления стали при выплавке. Для обеспечения необходимого уровня раскисленности его содержание должно быть не менее 0,15%, но не более 0,35% для ограничения количества силикатных включений, ухудшающих ударную вязкость и трещиностойкость.

Марганец повышает степень пресыщения феррита растворенными элементами, участвующими в механизме дисперсионного твердения. Для его. рационального использования содержание марганца должно быть не менее 1,45%. При содержании марганца более 2,0% снижается ударная вязкость стали.

В предлагаемом способе применяют эффект твердорастворного упрочнения хромом. С повышением концентрации хрома повышается прокаливаемость стали, появляется возможность образования мартенситных структур, приводящих к снижению трещиностойкости, поэтому верхний предел содержания хрома ограничивают 0,3%.

Для повышения устойчивости аустенита в сталь добавляют никель и медь. Для получения необходимого эффекта содержание никеля не должно быть менее 0,24%. Экономически нецелесообразно добавлять более 0,30% никеля. Для экономии никеля сталь легируют медью. При содержании меди в количестве более 0,15% возможно появление горячих трещин при прокатке.

Титан является нитридообразующим элементом, который способствует измельчению зерен при содержании более 0,015%, но его добавление в больших количествах приводит к значительному ухудшению трещиностойкости из-за образования карбидов, поэтому верхний предел его содержания ограничивают 0,030%.

Ванадий является карбонитридообразующим элементом, повышающим прочность. Его добавление в количестве менее 0,05% не эффективно, однако добавление ванадия более 0,065% приводит к ухудшению трещиностойкости при испытании раскрытия в вершине трещины.

Ниобий также является карбонитридообразующим элементом, повышающим прочность. Карбиды ниобия тормозят укрупнение зерна, способствуют формированию мелкодисперсной структуры за счет торможения рекристаллизации при чистовой прокатке. Содержание ниобия менее 0,035% не обеспечивает достаточного дисперсионного и зернограничного упрочнения, увеличение содержания ниобия более 0,050% экономически нецелесообразно.

Молибден повышает прокаливаемость стали. При добавлении молибдена менее 0,023% не достигается необходимый показатель прокаливаемости стали, а добавление его в количестве более 0,30% приводит к значительному повышению стоимости стали, что экономически нецелесообразно.

Азот необходим для выделения мелкодисперсных нитридов, чтобы уменьшить диаметр аустенитных зерен. При содержании азота свыше 0,007% увеличивается его концентрация в твердом растворе, что ухудшает ударную вязкость и трещиностойкость стали при низких температурах.

Алюминий раскисляет и модифицирует сталь, связывает азот в нитриды. Для снижения содержания кислорода в расплавленной стали необходимо добавлять не менее 0,02% алюминия. При его содержании более 0,06% снижаются свойства стали по вязкости и трещиностойкость.

При содержании серы свыше 0,002% в стали образуются сульфидные включения, значительно снижающие ударную вязкость и трещиностойкость.

Фосфор относится к числу элементов, обладающих наибольшей склонностью к ликвации и образованию сегрегации по границам зерен, и, как следствие, отрицательно влияющих на ударную вязкость стали и трещиностойкость, поэтому верхний предел содержания фосфора устанавливают не более 0,012%.

Основной особенностью предлагаемой технологии является получение однородной структуры на каждом этапе технологического процесса.

Перед прокаткой непрерывнолитую заготовку нагревают до температуры 1180-1200°С. Превышение верхней границы интервала стимулирует аномальный рост зерен аустенита, приводящий к снижению прочностных и вязкостных свойств проката. При недостижении нижней границы интервала температуры нагрева карбонитриды плохо растворяются в аустените, это оказывает негативное влияние на протекание процессов рекристаллизации, а также снижает прочностные и вязкие свойства проката.

Для обеспечения удовлетворительных результатов испытания падающим грузом с учетом увеличенной толщины проката необходимо обеспечить толщину промежуточного раската не менее 4 толщин готового листа. Получение пятикратного промежуточного раската по толщине снижает суммарную степень деформации на черновой стадии прокатки, препятствуя требуемому измельчению зерна аустенита.

Температурный интервал начала и окончания деформации на чистовой стадии прокатки выбирают, исходя из необходимости подготовки аустенита к последующему превращению путем создания деформированных зерен аустенита, содержащих полосы деформации и имеющих высокую плотность дислокаций. Рациональным температурным интервалом начала чистовой прокатки определен интервал 720-745°С, окончания - 755-770°С.

Ускоренное охлаждение оказывает положительное влияние на прочностные и вязкопластические свойства готового проката. Температурный интервал окончания ускоренного охлаждения 510-550°С обеспечивает получение целевой феррито-бейнитной структуры. Более высокая температура конца ускоренного охлаждения приводит к увеличению в структуре доли перлита, а более низкая - бейнита.

Предлагаемый способ производства горячекатаных листов приводит к формированию в структуре готового проката от 10 до 20% феррита в поле зрения диаметром 0,8 мм при увеличении 500 крат и до 5% перлита, при этом средний размер зерен феррита не превышает 8 мкм.

Примеры реализации.

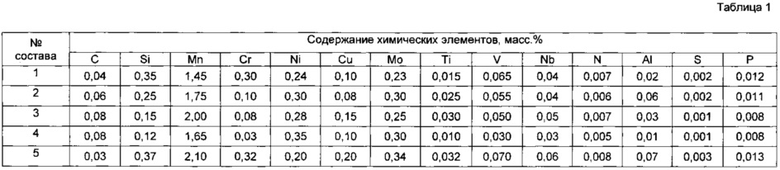

Для эксперимента были выплавлены пять плавок различного химического состава (табл. 1). Плавки 1, 2 и 3 выполнены в соответствии с формулой изобретения.

После нагрева слябов толщиной 313 мм до температуры 1180-1200°С проводили черновую стадию прокатки до толщины раската 175-177 мм, после чего проводили чистовую стадию прокатки при температурах 720-770°С до толщины 36,5 мм, затем проводили ускоренное охлаждение до температур 510-550°С с окончательным охлаждением на воздухе до температуры окружающей среды.

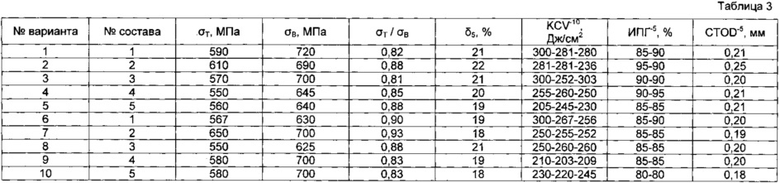

Испытания на статическое растяжение проводили на плоских полноразмерных образцах по ГОСТ 1497, изготовленных из проб, отобранных в поперечном направлении относительно направления прокатки. Динамические испытания вертикально падающим грузом проводили на образцах с V-образным надрезом при температуре минус 5°С по ГОСТ 30456; на маятниковом копре - на образцах с V-образным надрезом при температуре минус 10°С по ГОСТ9454; испытания на трещиностойкость - при температуре минус 5°С по BS7448.

Варианты реализации предложенного способа и результаты испытаний приведены в таблицах 2 и 3 соответственно.

Результаты испытаний показали, что, согласно изобретению, способ производства стали предложенного химического состава (варианты №1-3) обеспечивает удовлетворительный уровень механических свойств. При запредельных значениях предложенных режимов (варианты №4-10) не удается достигнуть требуемого уровня прочности, пластичности, вязкости стали и трещиностойкости.

Таким образом, применение описанного способа прокатки обеспечивает достижение требуемых результатов, а именно получение проката толщиной свыше 34,0 мм из низколегированной стали класса прочности К65 с удовлетворительной трещиностойкостью при минус 5°С для электросварных прямошовных труб для магистральных газопроводов высокого давления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства горячекатаных листов из низколегированной стали класса прочности К65 для электросварных прямошовных труб с высокой деформационной способностью | 2022 |

|

RU2790840C1 |

| Способ производства штрипсового проката толщиной 10-40 мм для изготовления прямошовных труб большого диаметра, эксплуатируемых в условиях экстремально низких температур | 2021 |

|

RU2760014C1 |

| Способ производства толстолистового проката с повышенной деформационной способностью (варианты) | 2019 |

|

RU2709071C1 |

| Труба с высокой деформационной способностью класса прочности К65 и способ ее производства | 2022 |

|

RU2790721C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2016 |

|

RU2633684C1 |

| Способ производства горячекатаных листов из низколегированной стали класса прочности К60 толщиной до 40 мм | 2018 |

|

RU2675891C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ КЛАССА ПРОЧНОСТИ К60 ДЛЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2015 |

|

RU2613265C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ШТРИПСА ДЛЯ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2011 |

|

RU2465346C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА С ПОВЫШЕННОЙ ДЕФОРМАЦИОННОЙ СПОСОБНОСТЬЮ, ТОЛСТОЛИСТОВОЙ ПРОКАТ | 2017 |

|

RU2654121C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2011 |

|

RU2463359C1 |

Изобретение относится к области металлургии, в частности к производству на реверсивном стане толстых листов из низколегированной стали класса прочности К-65 для изготовления труб магистральных газопроводов высокого давления. Для обеспечения удовлетворительной трещиностойкости стали при температуре минус 5°С непрерывнолитую заготовку из стали, содержащей, мас.%: углерод 0,04-0,07, кремний 0,15-0,35, марганец 1,45-1,60, хром 0,22-0,30, никель 0,24-0,30, медь не более 0,15, титан 0,015-0,030, ванадий 0,050-0,065, ниобий 0,035-0,050, молибден 0,23-0,30, азот не более 0,007, алюминий 0,020-0,060, сера не более 0,002, фосфор не более 0,012, железо и неизбежные примеси остальное, нагревают до температуры 1190±10°С, подвергают черновой прокатке с регламентированным обжатием в раскат до промежуточной толщины, кратной 4-5 толщинам готового листа, подстуживают раскат, проводят чистовую прокатку при температуре её начала 720-745°С и завершения 755-770°С, ускоренно охлаждают в установке контролируемого охлаждения до температуры 510-550°С, а затем на воздухе с обеспечением структуры листа преимущественно, состоящей из бейнита и феррита. 3 з.п. ф-лы, 3 табл.

1. Способ производства горячекатаных толстых листов из низколегированной стали, включающий нагрев непрерывнолитой заготовки выше Ас3, черновую прокатку с регламентированным обжатием в раскат промежуточной толщины, его подстуживание, чистовую прокатку, ускоренное охлаждение в установке контролируемого охлаждения до температуры 510-550°С и далее охлаждение на воздухе, отличающийся тем, что непрерывнолитые заготовки получают из стали со следующим содержанием элементов, мас. %:

нагрев непрерывнолитой заготовки осуществляют до температуры 1190±10°С, черновую прокатку заготовки проводят с обеспечением промежуточной толщины раската, кратной 4 толщинам готового листа, при этом чистовую прокатку начинают при температуре 720-745°С и завершают при температуре 755-770°С с получением структуры, состоящей преимущественно из бейнита и феррита.

2. Способ по п. 1, отличающийся тем, что доля феррита в структуре готового листа составляет от 10 до 20% в поле зрения диаметром 0,8 мм при увеличении 500 крат.

3. Способ по п. 1, отличающийся тем, что в структуре готового листа возможно наличие перлита в количестве до 5%.

4. Способ по п. 1, отличающийся тем, что в структуре листа средний размер зерен феррита составляет не более 8 мкм.

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА КЛАССОВ ПРОЧНОСТИ К65, Х80, L555 ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2013 |

|

RU2549023C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2003 |

|

RU2242524C1 |

| ГОРЯЧЕКАТАНЫЙ СТАЛЬНОЙ ЛИСТ С ОЧЕНЬ ВЫСОКОЙ ПРОЧНОСТЬЮ И НИЗКИМ УДЕЛЬНЫМ ВЕСОМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2323983C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2014 |

|

RU2547087C1 |

| US 6183573 B1, 06.02.2001. | |||

Авторы

Даты

2017-04-06—Публикация

2015-12-09—Подача