ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение в целом относится к способам транспортировки отдельных деталей и, в частности, к способам транспортировки отдельных деталей по направлению к движущемуся несущему элементу или от движущегося несущего элемента.

УРОВЕНЬ ТЕХНИКИ

Абсорбирующие изделия, например, такие как подгузники с ленточным скреплением или подгузники в виде трусов, могут изготавливаться с помощью способа, при котором отдельные детали, такие как основы подгузников с ленточным скреплением или подгузников в виде трусов, содержащие, например, верхний лист, нижний лист и абсорбирующую сердцевину, приклеиваются к одному или более движущимся полотнам компонентов, например, к полотнам передней и задней частей пояса, например, с использованием транспортировочных элементов транспортировочных узлов. Зачастую скорость, с которой отдельные детали подаются в обработку с помощью первого движущегося несущего элемента, отличается от скорости второго движущегося несущего элемента, на котором располагаются движущиеся полотна компонентов. Таким образом, скорость отдельных деталей должна в сущности регулироваться с помощью транспортировочных узлов так, чтобы она совпадала или была близка к совпадению со скоростью полотен компонентов на втором движущемся несущем элементе, с тем чтобы обеспечивать должное приклеивание отдельных деталей к движущимся полотнам компонентов без негативного влияния на процесс или готовый продукт, получаемый в результате осуществления процесса. В некоторых случаях может требоваться поворачивание отдельных деталей (например, приблизительно на 90 градусов), а также изменение шага между ними с помощью транспортировочных узлов после приема с первого движущегося несущего элемента и перед помещением на второй движущийся несущий элемент. Транспортировочный узел может содержать раму, имеющую ось, и множество транспортировочных элементов, вращающихся вокруг оси. Во время такого вращения указанные транспортировочные элементы транспортировочного узла могут проходить через первый движущийся несущий элемент для подбора отдельных деталей, и через второй движущийся несущий элемент для сбрасывания отдельных деталей.

Одна из многих проблем, связанных с известными транспортировочными узлами, заключается в том, что они должны работать с довольно небольшой скоростью (например, 500 отдельных деталей в минуту) для обеспечения надлежащей транспортировки отдельных деталей. При работе известных транспортировочных узлов на более высоких скоростях (например, свыше 1000 отдельных деталей в минуту), обычно не удается достичь надлежащей транспортировки отдельных деталей. При работе на высоких скоростях известные транспортировочные узлы могут вызывать неправильное складывание частей отдельных деталей, или иным образом неправильную транспортировку, в результате обеспечивая неправильную конфигурацию изделий или частей изделий.

Кроме того, в известных транспортировочных узлах обычно применяются транспортировочные элементы с дугообразными транспортировочными поверхностями. Такие дугообразные транспортировочные поверхности могут подходить для приема или сбрасывания отдельных деталей, но не для обеих данных операций. Например, если дуга транспортировочной поверхности является протяженной в продольном направлении для приема, а затем транспортировочная поверхность поворачивается на 90 градусов, тогда дуга транспортировочной поверхности в сущности не подходит для сбрасывания в поперечном направлении, поскольку дальние края транспортировочной поверхности в поперечном направлении не будут располагаться в непосредственной близости ко второму движущемуся несущему элементу, что приводит к плохому управлению при транспортировке.

В дополнение к вышеприведенному, при использовании в известных транспортировочных узлах плоских или в сущности плоских транспортировочных поверхностей, передняя кромка транспортировочной поверхности может располагаться довольно близко к движущемуся несущему элементу, средняя часть транспортировочной поверхности может иметь большой зазор между ней и движущимся несущим элементом, при этом задняя кромка транспортировочной поверхности может также располагаться довольно близко к движущемуся несущему элементу. Большой зазор между средней частью транспортировочной поверхности в зоне передачи отдельной детали и/или изменение зазора могут создавать множество проблем, таких как, например, неправильная транспортировка и/или испорченные или неверно сконфигурированные изделия или их части с загнутыми друг о друга краями или кромками. Такое изменение зазора может также вызывать неправильное позиционирование отдельных деталей на полотнах компонентов на втором движущемся несущем элементе, что опять же потенциально может привести к повреждению или неправильной конфигурации изделий или их частей.

Другая проблема, относящаяся к известным транспортировочным узлам, связана с системами струйного управления, применяемыми для удерживания отдельных деталей на транспортировочных поверхностях в процессе транспортировки отдельных деталей между первым движущимся несущим элементом и вторым движущимся несущим элементом. Обычно давление текучего вещества, например вакуум, активируют или дезактивируют одновременно по всей транспортировочной поверхности. Давление текучего вещества может оказывать влияние на отдельные компоненты через каналы в транспортировочных поверхностях. При транспортировке отдельной детали от первого движущегося несущего элемента к транспортировочной поверхности значительная часть вакуума теряется в результате контакта с атмосферой на задней части транспортировочной поверхности, что вызывает потребление энергии, которая не обязательно требуется для осуществления транспортировки. При транспортировке отдельной детали ко второму движущемуся несущему элементу, передняя часть транспортировочной поверхности может поддерживать вакуум даже после того, как передняя часть отдельной детали была транспортирована или должна была быть транспортирована ко второму движущемуся несущему элементу, при этом задняя часть отдельной детали остается соединенной с задней частью транспортировочной поверхности. Это может служить причиной неправильной транспортировки отдельных деталей, поскольку передняя часть отдельных деталей может иметь тенденцию к задерживанию на передней части транспортировочных поверхностей, тогда как когда она должна быть расположена на втором движущемся несущем элементе. Это может представлять собой особую проблему при высоких скоростях (например, при скоростях транспортировки свыше 1000 отдельных деталей в минуту). В других случаях отдельные детали могут сдуваться с транспортировочных поверхностей посредством воздействия текучим веществом положительного давления на отдельные детали через каналы в транспортировочных поверхностях. Такое сдувание может обычно осуществляться, когда передняя часть отдельных компонентов встречается впервые и транспортируется ко второму движущемуся несущему элементу. Как правило, контроль над задней частью отдельных деталей обычно теряется до того, как они будут транспортированы ко второму движущемуся несущему элементу. Это может служить причиной неправильной транспортировки отдельных деталей, поскольку задняя часть отдельных деталей не контролируется после сдувания. Это может представлять собой особую проблему, когда отдельная деталь содержит растягиваемые эластичные элементы, которые могут сжиматься при отсутствии управления ими транспортировочной поверхностью или движущимся несущим элементом.

Другая проблема, связанная с известными транспортировочными узлами, заключается в механизме для вращения транспортировочных элементов, который, как правило, представляет собой кулачковый барабан. Кулачковый барабан является дорогостоящим в производстве и обычно требует серьезного обслуживания, включая частую смазку и чистку. Зачастую для этого требуется разборка машины, что создает значительные простои производства.

Таким образом, требуются транспортировочные узлы, а также их компоненты, не имеющие недостатков, связанных с транспортировочными узлами из уровня техники, и которые могут осуществлять транспортировку отдельных деталей на высоких скоростях с одновременным обеспечением лучшего манипулирования отдельной деталью во всех точках во время транспортировки.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В одном воплощении настоящее изобретение, отчасти, относится к способу транспортировки отдельных деталей от движущегося несущего элемента или к движущемуся несущему элементу с использованием транспортировочного узла. Транспортировочный узел содержит раму, имеющую ось вращения и транспортировочный элемент, имеющий в сущности плоскую транспортировочную поверхность, выполненную с возможностью приема одной или более отдельных деталей. Способ включает вращение транспортировочного элемента вокруг оси вращения и удерживание в сущности плоской транспортировочной поверхности на в сущности постоянном минимальном расстоянии от движущегося несущего элемента в зоне передачи отдельной детали.

В другом воплощении настоящее изобретение, отчасти, относится к способу транспортировки отдельных деталей от или к движущемуся несущему элементу с использованием транспортировочного узла. Транспортировочный узел содержит раму, имеющую ось вращения и транспортировочный элемент, содержащий транспортировочную поверхность, выполненную с возможностью приема одной из отдельных деталей. Способ включает вращение транспортировочного элемента вокруг оси вращения таким образом, что транспортировочная поверхность имеет тангенциальную скорость, в сущности совпадающую со скоростью движущегося несущего элемента в зоне передачи отдельной детали, а также удерживание транспортировочной поверхности на в сущности постоянном минимальном расстоянии от движущегося несущего элемента в зоне передачи отдельной детали.

В еще одном воплощении настоящее изобретение, отчасти, относится к способу транспортировки отдельных деталей от первого движущегося несущего элемента ко второму движущемуся несущему элементу с использованием транспортировочного узла. Транспортировочный узел содержит раму, имеющую ось вращения и транспортировочный элемент, содержащий в сущности плоскую транспортировочную поверхность, выполненную с возможностью приема одной из отдельных деталей. Способ включает вращение транспортировочного элемента вокруг оси вращения и удерживание в сущности плоской транспортировочной поверхности на в сущности постоянном минимальном расстоянии от первого движущегося несущего элемента и второго движущегося несущего элемента в зонах передачи отдельной детали.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Вышеупомянутые и другие особенности и преимущества настоящего изобретения, а также способы их достижения наряду с самим изобретением, станут более понятны исходя из нижеследующего описания неограничивающих воплощений изобретения, приведенных вместе с сопроводительными фигурами, на которых:

Фиг. 1 - вид в перспективе спереди транспортировочного узла, выполненного с возможностью транспортировки отдельной детали от первого движущегося несущего элемента ко второму движущемуся несущему элементу, в соответствии с одним неограничивающим воплощением;

Фиг. 2 - вид в перспективе трусов в соответствии с одним неограничивающим воплощением;

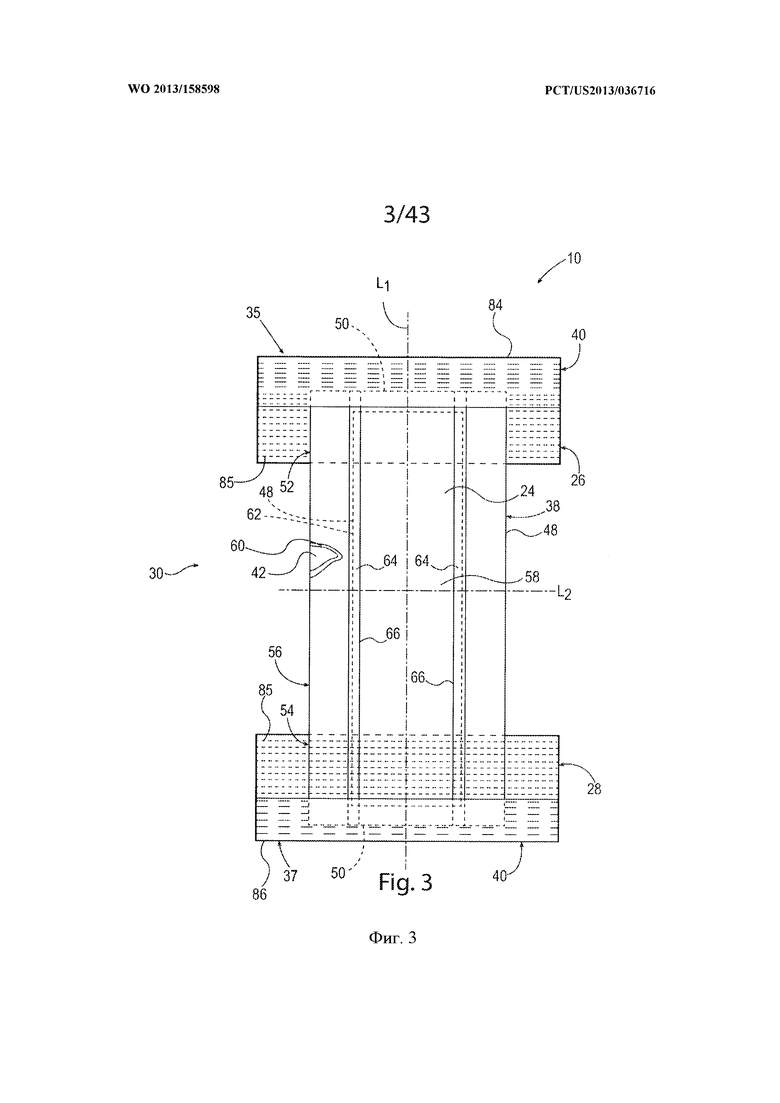

Фиг. 3 - схематическое изображение абсорбирующего изделия, которое может быть сформировано в виде трусов согласно фиг. 2, в соответствии с одним неограничивающим воплощением;

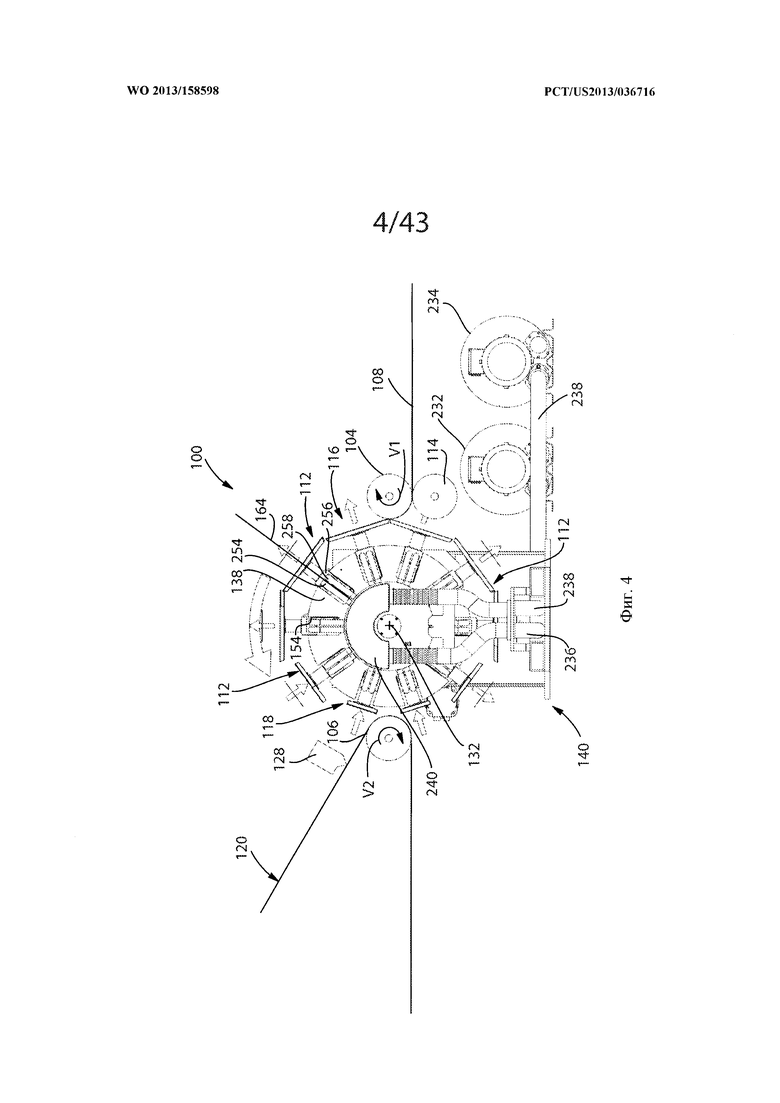

Фиг. 4 - вид спереди транспортировочного узла согласно фиг. 1, в соответствии с одним неограничивающим воплощением;

Фиг. 5 - вид сверху транспортировочного узла согласно фиг. 1, в соответствии с одним неограничивающим воплощением;

Фиг. 6 - вид в перспективе сзади транспортировочного узла согласно фиг. 1, в соответствии с одним неограничивающим воплощением;

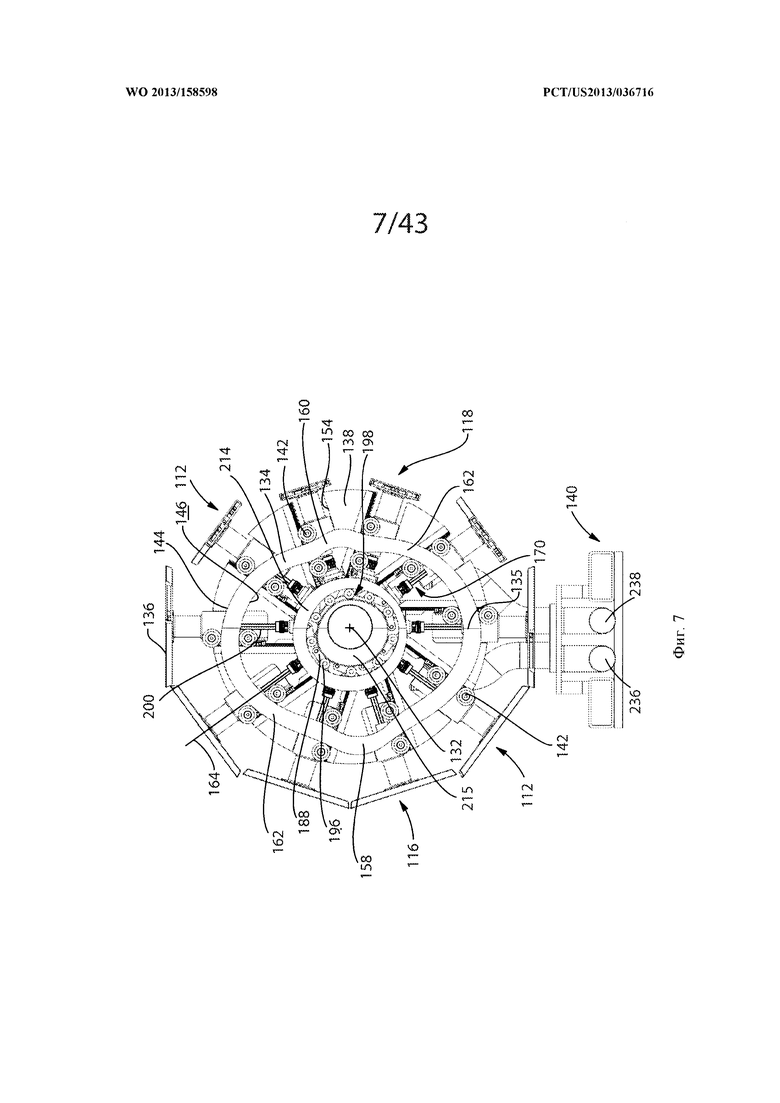

Фиг. 7 - вид сзади части транспортировочного узла согласно фиг. 1, в соответствии с одним неограничивающим воплощением;

Фиг. 8 - вид в перспективе сзади части транспортировочного узла согласно фиг. 1, в соответствии с одним неограничивающим воплощением;

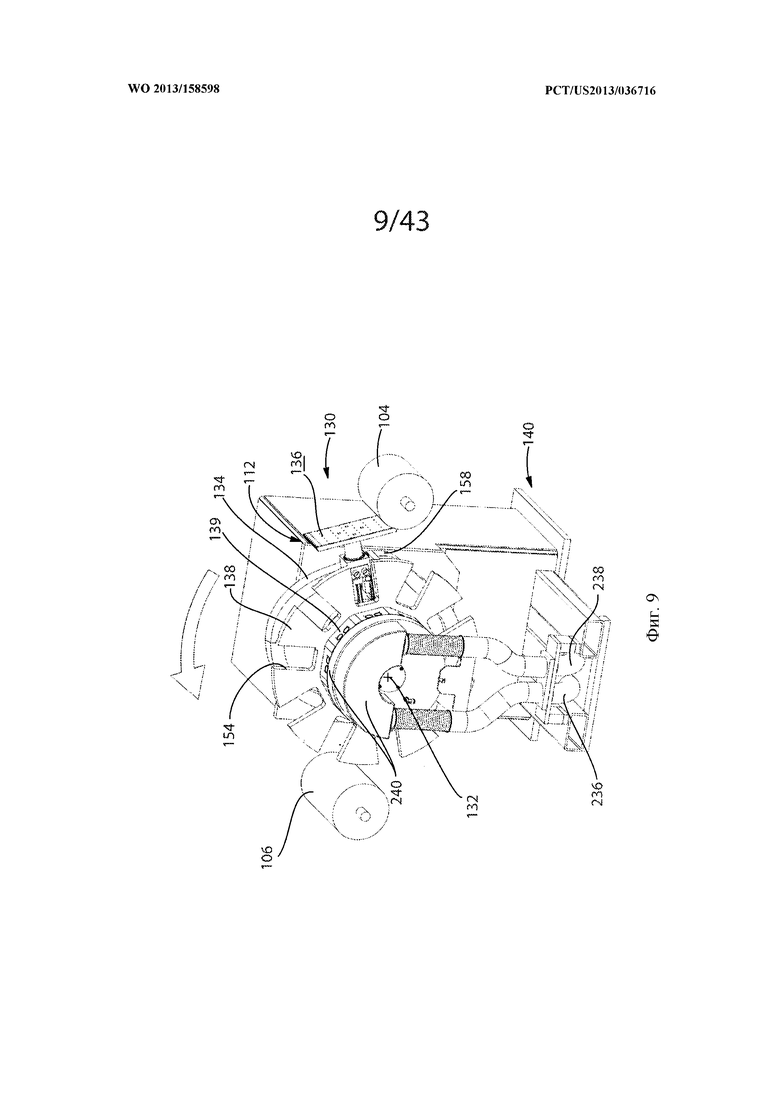

Фиг. 9 - упрощенный вид в перспективе спереди транспортировочного узла для транспортировки отдельных деталей, в соответствии с одним неограничивающим воплощением;

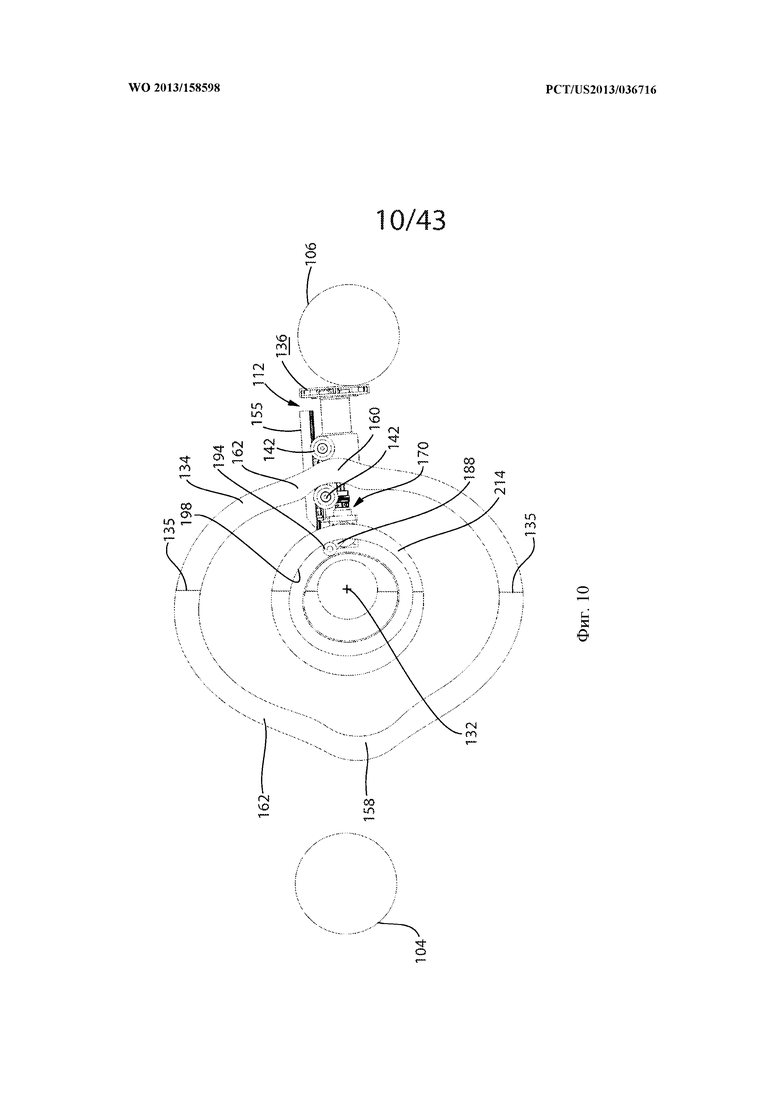

Фиг. 10 - вид сзади двух направляющих рельсов и транспортировочного элемента, а также узла обеспечения поворота, находящегося в свободном зацеплении с двумя направляющими рельсами, в соответствии с одним неограничивающим воплощением;

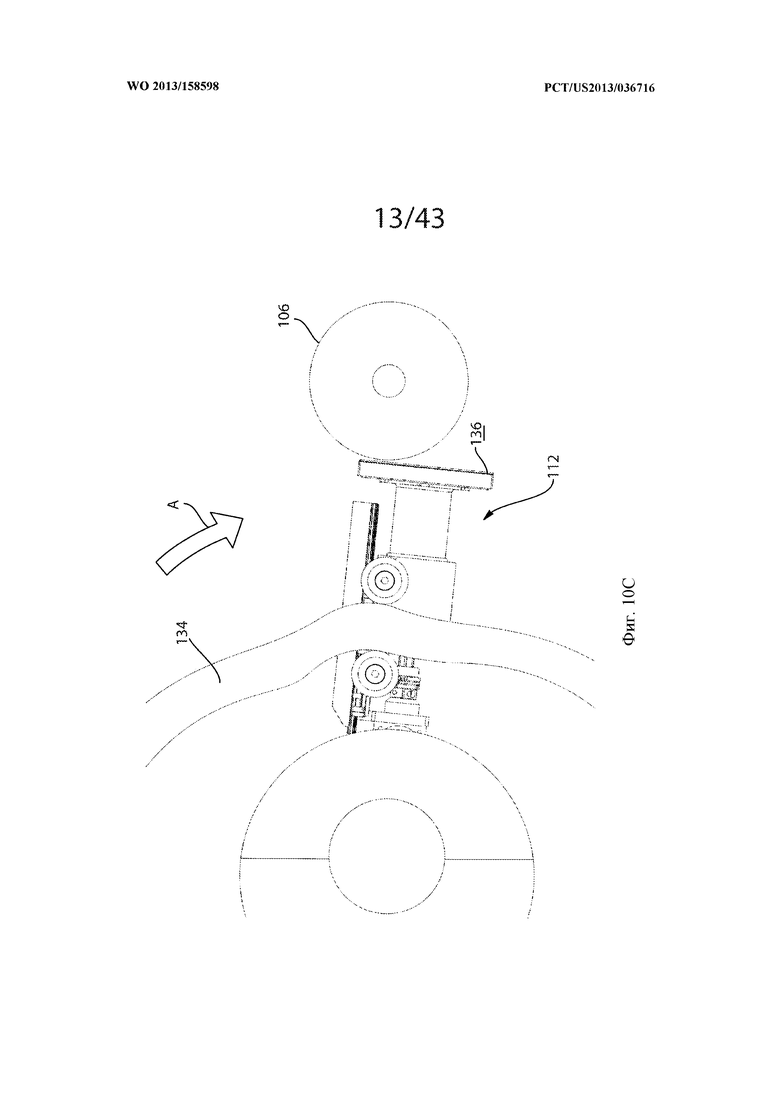

Фиг. 10А-10С - виды сзади части транспортировочного узла, содержащего транспортировочный элемент и транспортировочную поверхность, при этом показан ход движения транспортировочной поверхности относительно второго движущегося несущего элемента, в соответствии с различными неограничивающими воплощениями;

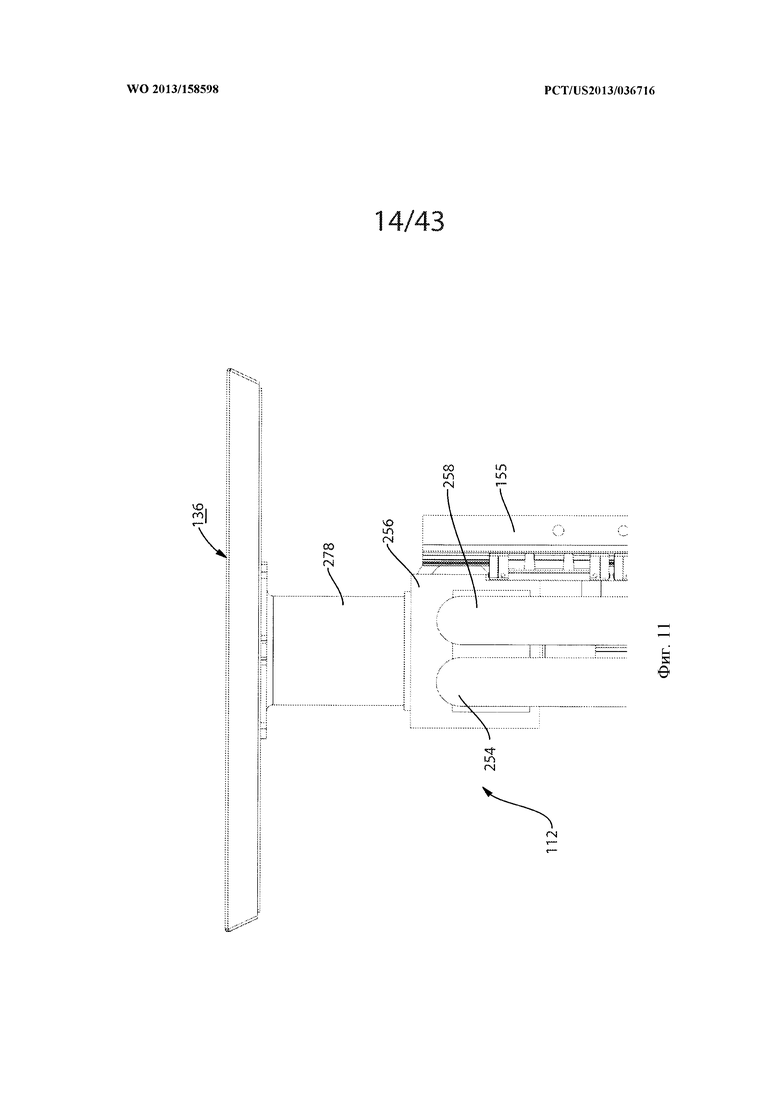

Фиг. 11 - вид сбоку части транспортировочного элемента, содержащего плоскую или в сущности плоскую транспортировочную поверхность, в соответствии с одним неограничивающим воплощением;

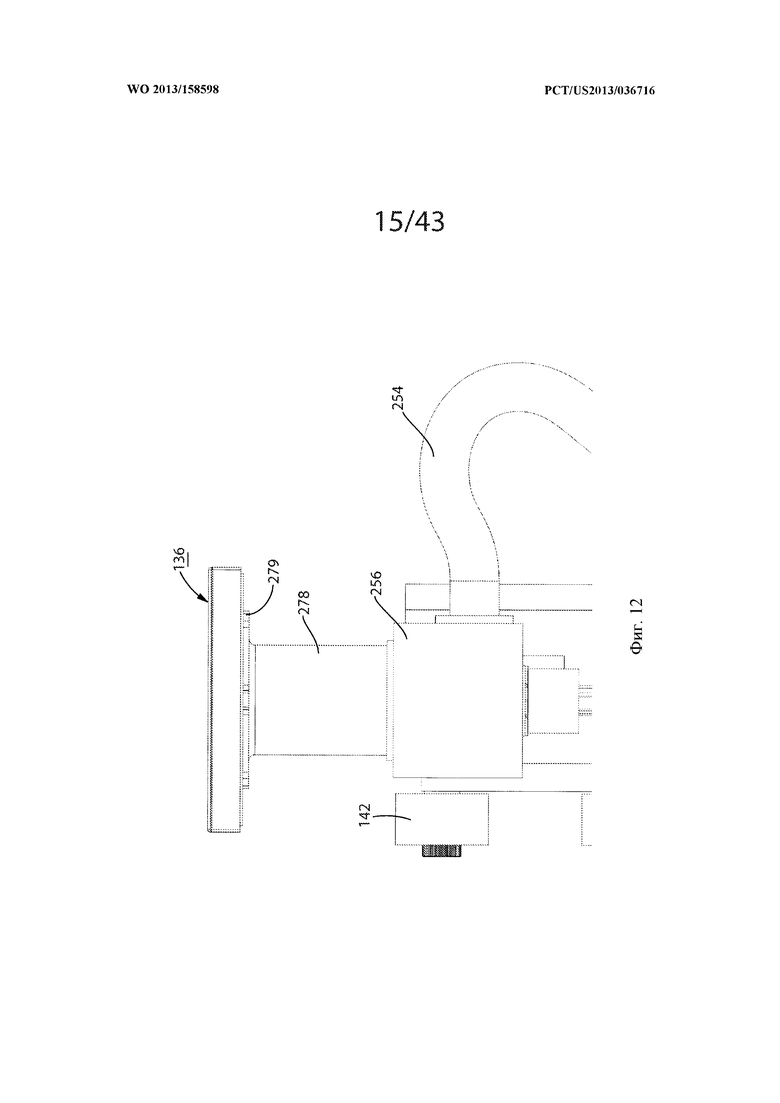

Фиг. 12 - вид спереди части транспортировочного элемента согласно фиг. 11, содержащего плоскую или в сущности плоскую транспортировочную поверхность, в соответствии с одним неограничивающим воплощением;

Фиг. 13 - вид в перспективе спереди двух направляющих рельсов, узла обеспечения поворота и транспортировочного элемента в зоне подбора, при этом транспортировочная поверхность находится в первом положении, в соответствии с одним неограничивающим воплощением;

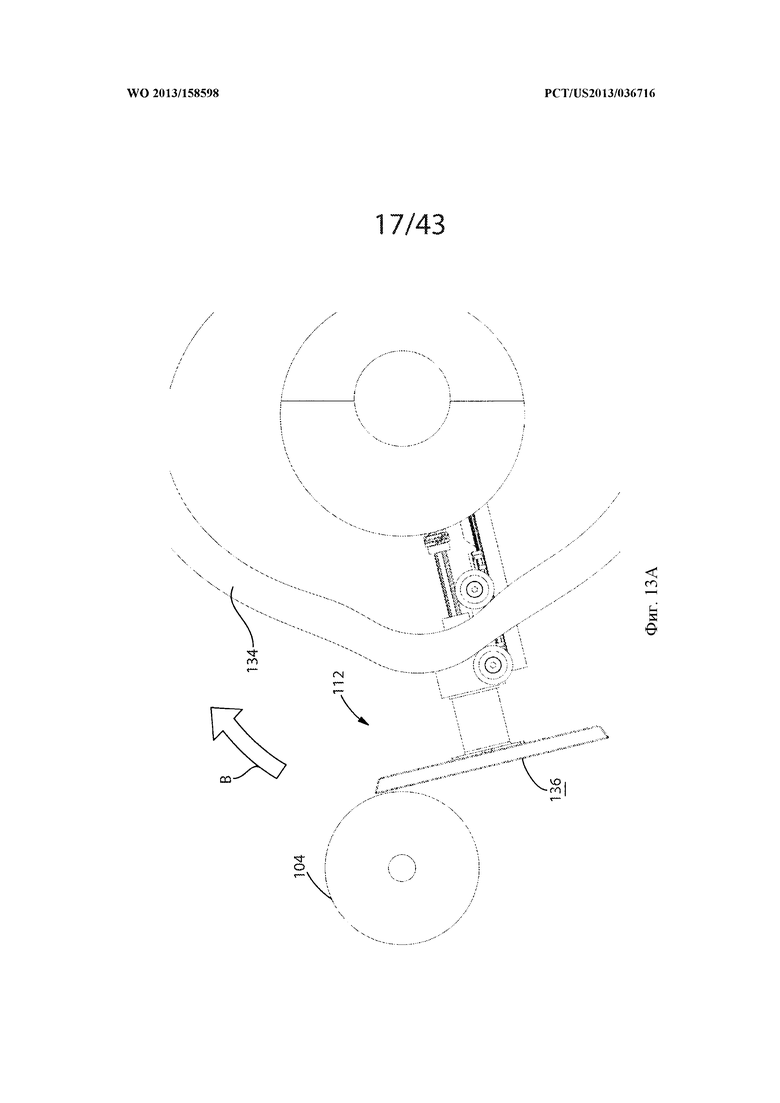

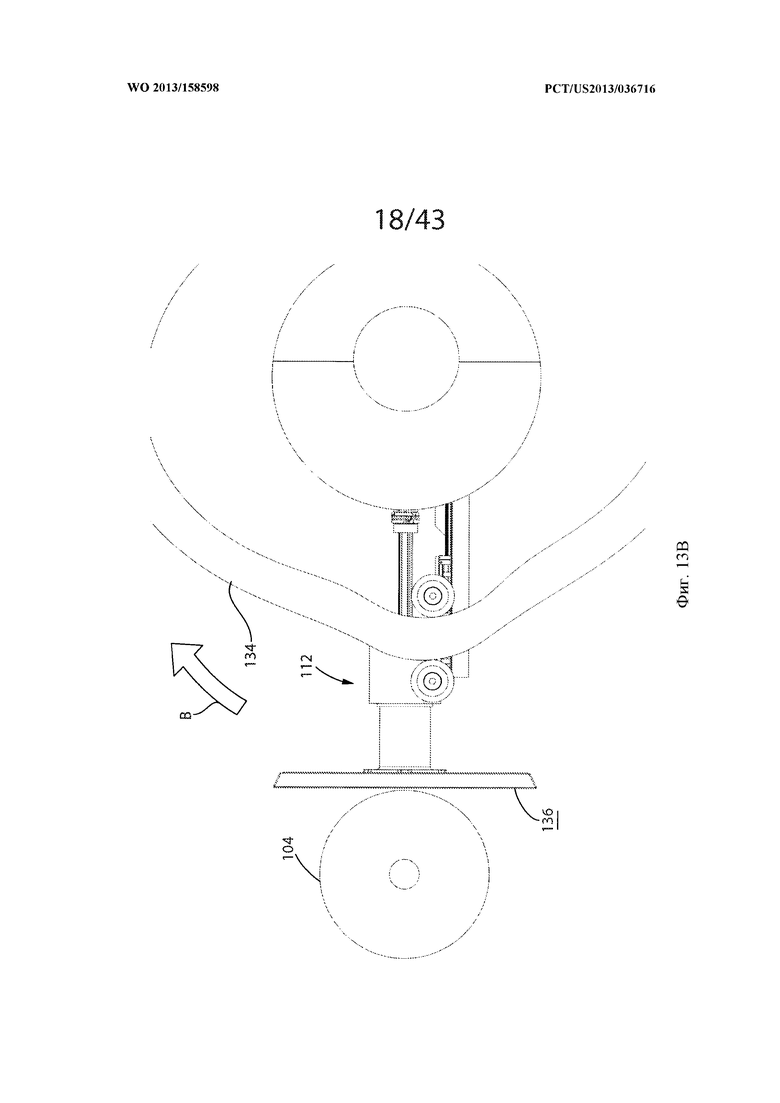

Фиг. 13А-13С - виды сзади части транспортировочного узла, содержащего транспортировочный элемент и транспортировочную поверхность, при этом показан ход движения транспортировочной поверхности относительно первого движущегося несущего элемента, в соответствии с различными неограничивающими воплощениями;

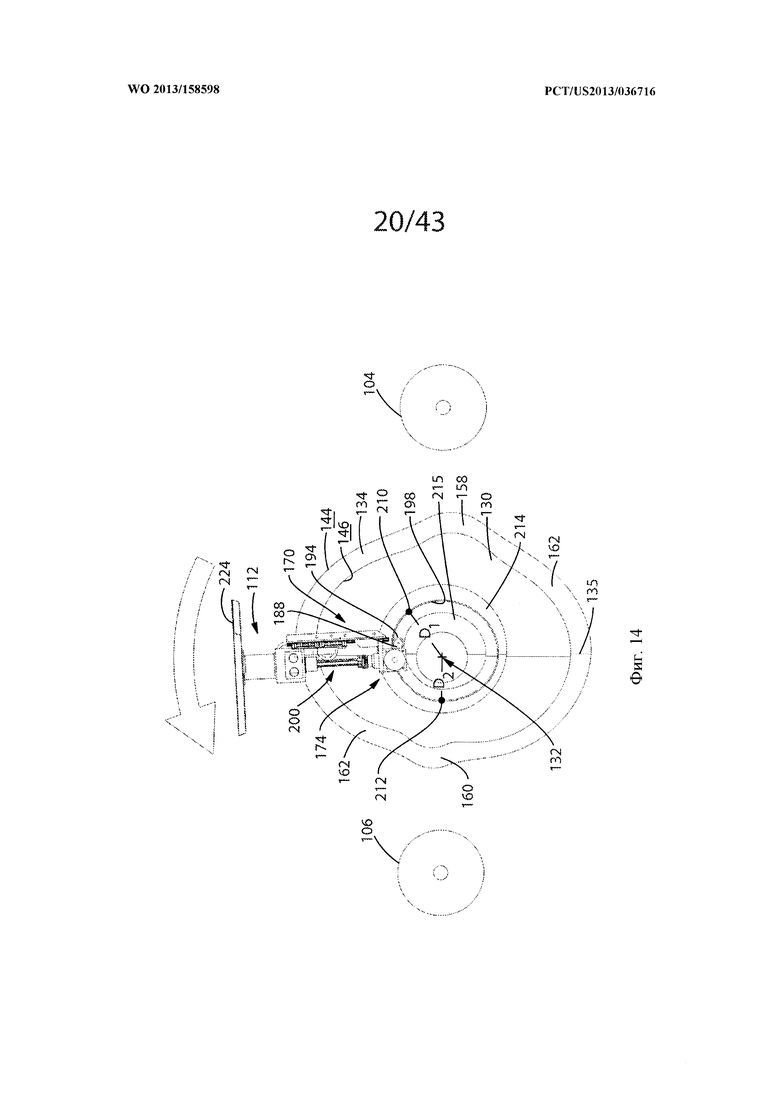

Фиг. 14 - вид спереди двух направляющих рельсов, узла обеспечения поворота, транспортировочного элемента, при этом части транспортировочного элемента перемещаются из первого положения во второе положение, в соответствии с одним неограничивающим воплощением;

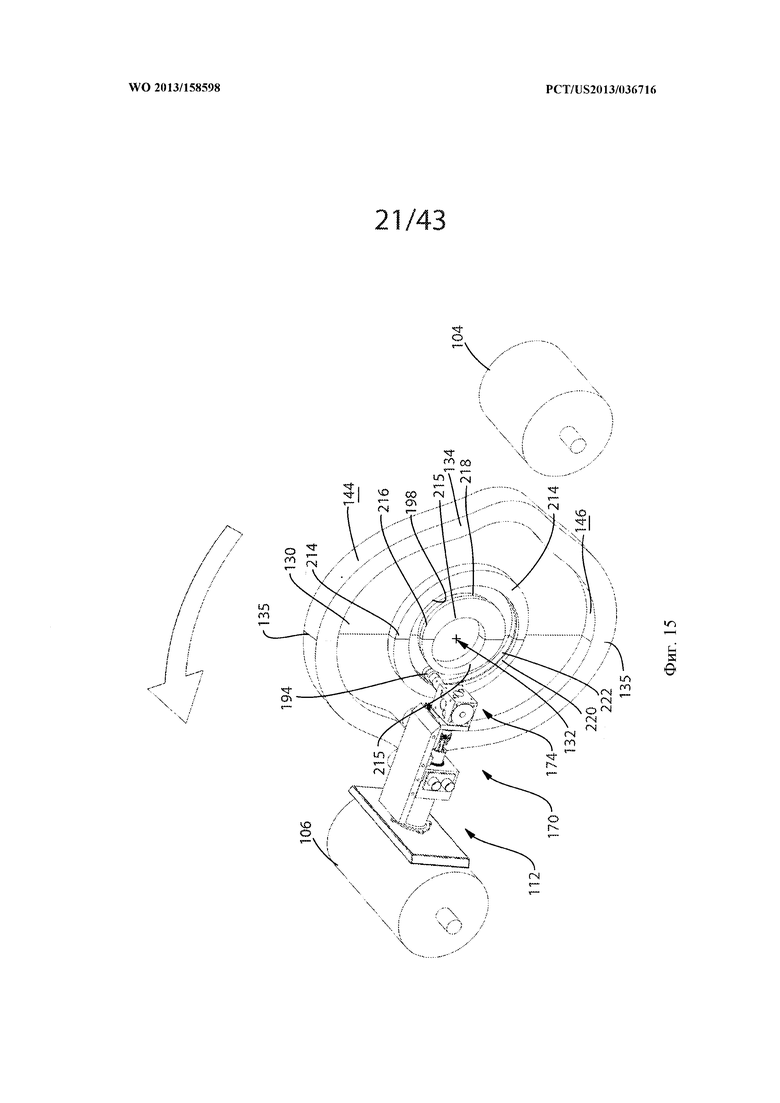

Фиг. 15 - вид спереди в перспективе двух направляющих рельсов, узла обеспечения поворота и транспортировочного элемента, при этом часть транспортировочного элемента находится в зоне сброса во втором положении, в соответствии с одним неограничивающим воплощением;

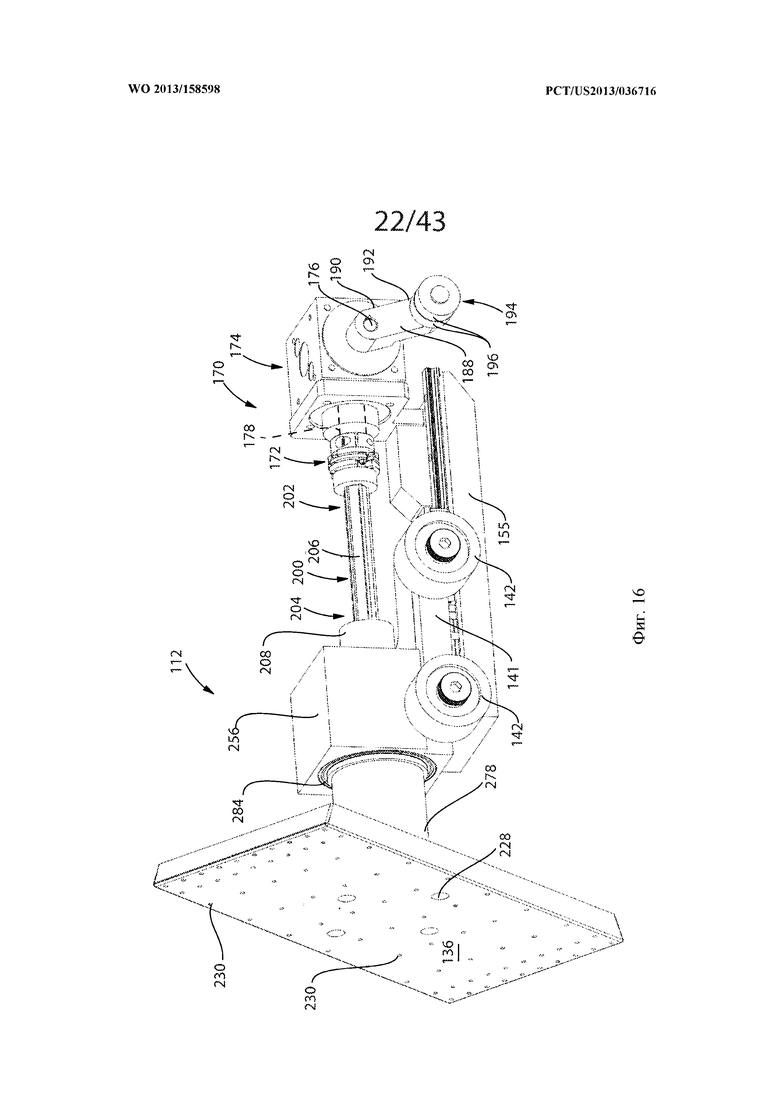

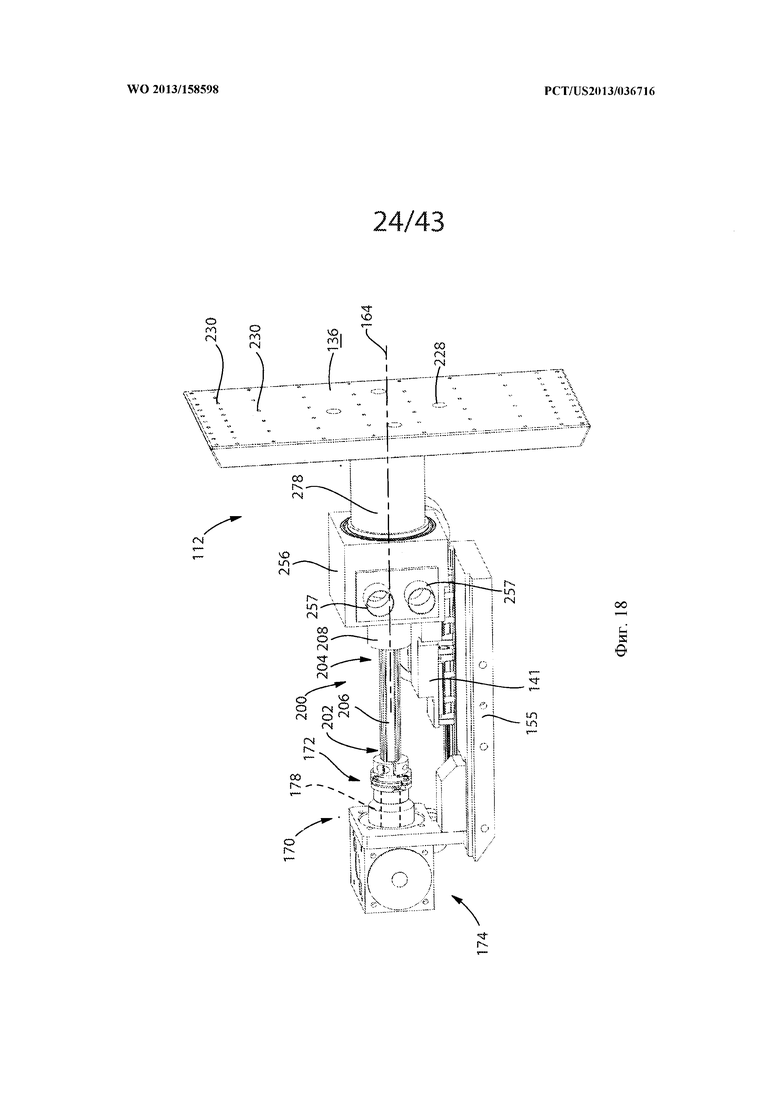

Фиг. 16-18 - виды в перспективе транспортировочного элемента, соединенного с узлом обеспечения поворота, в соответствии с различными неограничивающими воплощениями;

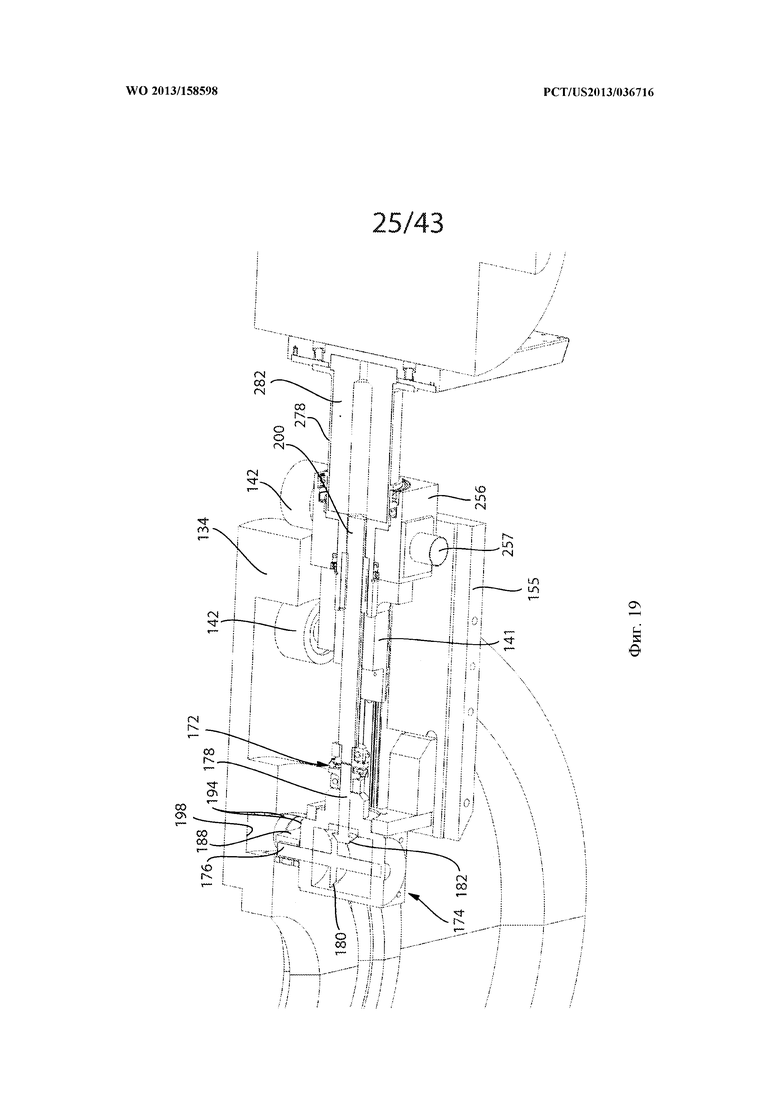

Фиг. 19 - вид в перспективе в разрезе узла обеспечения поворота и транспортировочного элемента, показывающий первую и вторую шестерни, в соответствии с одним неограничивающим воплощением;

Фиг. 20 - вид сбоку в разрезе узла обеспечения поворота и транспортировочного элемента, показывающий указанные первую и вторую шестерни, в соответствии с одним неограничивающим воплощением;

Фиг. 21 - вид в перспективе транспортировочного узла с частью коллектора для приема текучего вещества, показанной в разрезе, в соответствии с одним неограничивающим воплощением;

Фиг. 22 - вид в перспективе транспортировочного узла с частью коллектора для приема текучего вещества, показанной в разрезе, а также частью диска для распределения текучего вещества, показанной в разрезе, в соответствии с одним неограничивающим воплощением;

Фиг. 23 - вид в перспективе транспортировочного узла с частью коллектора для приема текучего вещества, показанной в разрезе, в соответствии с одним неограничивающим воплощением;

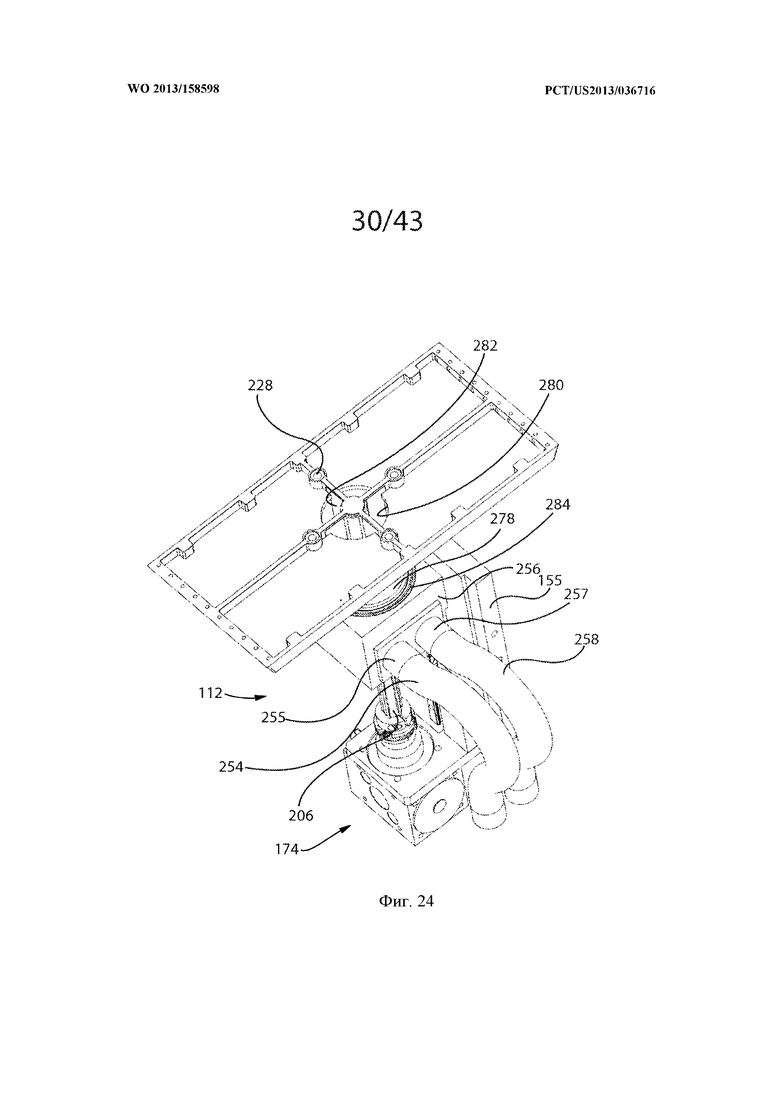

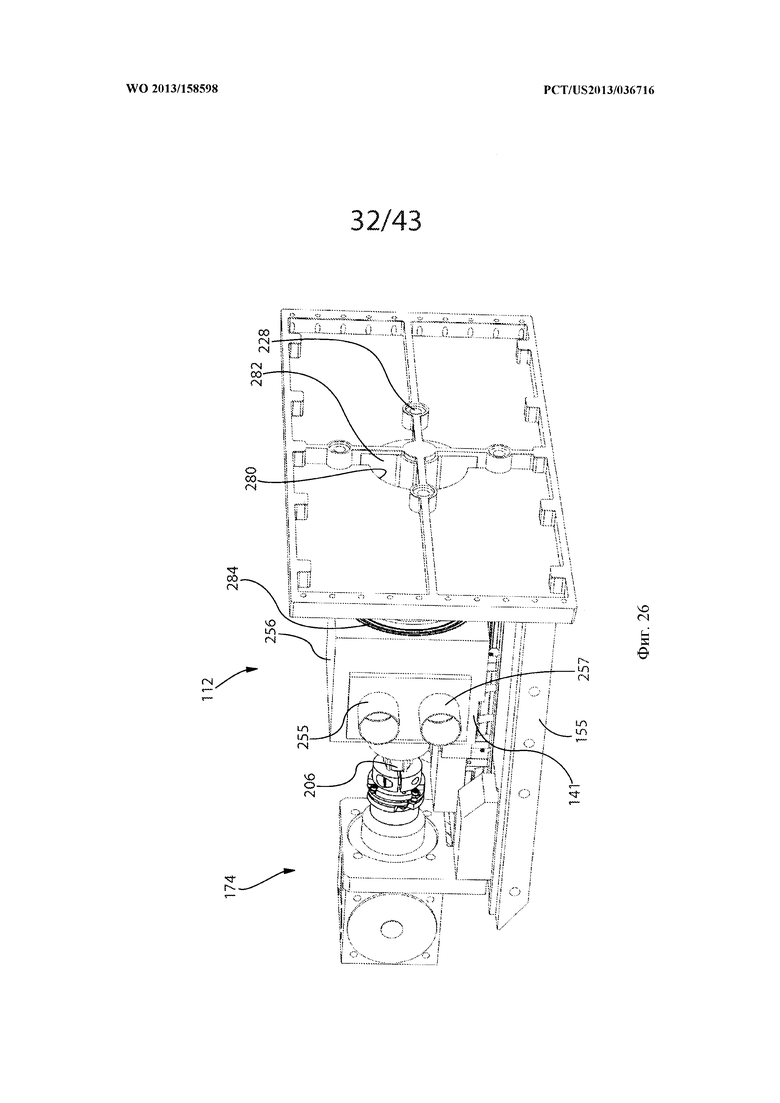

Фиг. 24-26 - виды в перспективе части системы с текучим веществом транспортировочного элемента согласно настоящему изобретению, в соответствии с различными неограничивающими воплощениями;

Фиг. 27-29 - виды в перспективе снизу в разрезе части системы с текучим веществом транспортировочного элемента согласно настоящему изобретению, в соответствии с различными неограничивающими воплощениями;

Фиг. 30 - вид в перспективе в разрезе части системы с текучим веществом транспортировочного элемента согласно настоящему изобретению, при этом части транспортировочного элемента находятся в первом положении, в соответствии с одним неограничивающим воплощением;

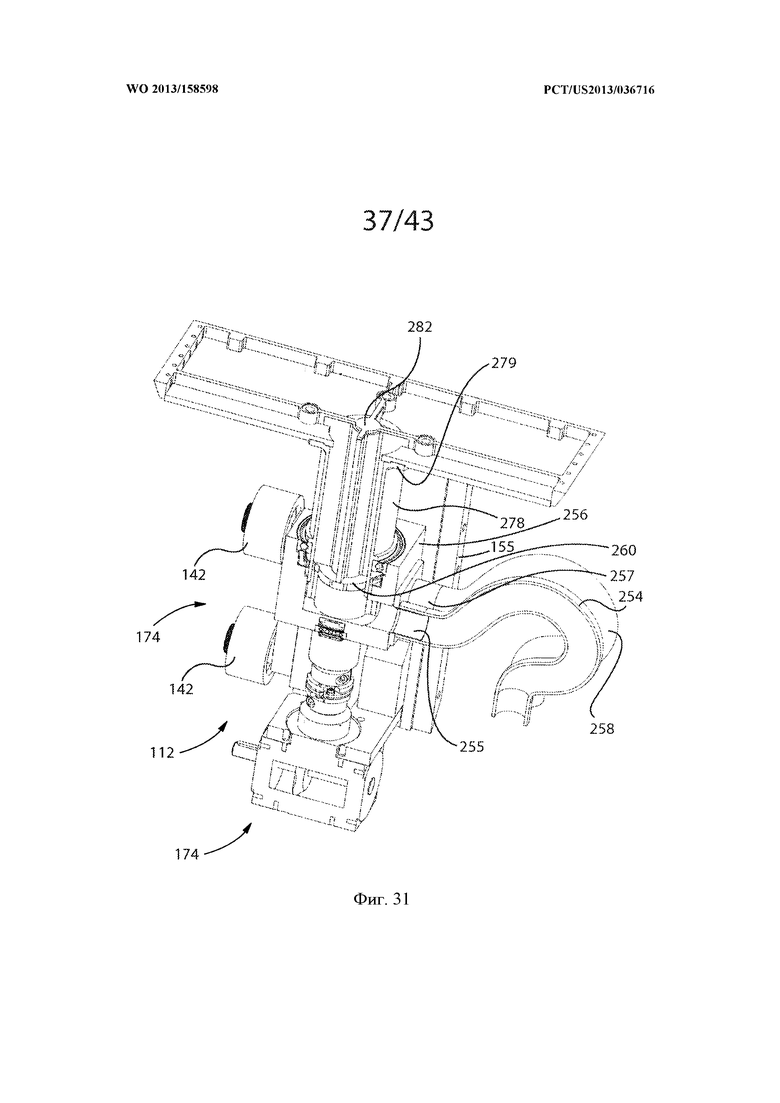

Фиг. 31 - вид в перспективе в разрезе части системы с текучим веществом транспортировочного элемента согласно настоящему изобретению, при этом части транспортировочного элемента находятся во втором положении, в соответствии с одним неограничивающим воплощением;

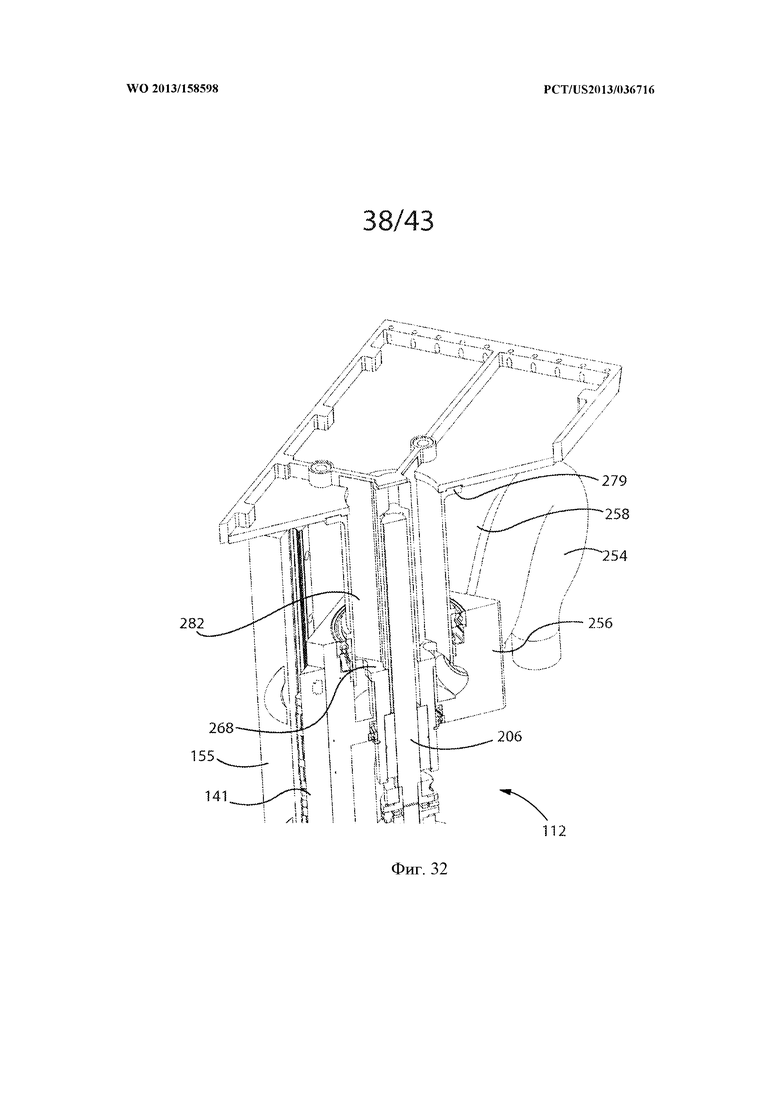

Фиг. 32 - другой вид в перспективе в разрезе части системы с текучим веществом транспортировочного элемента согласно настоящему изобретению, при этом части транспортировочных элементов находятся во втором положении, в соответствии с одним неограничивающим воплощением;

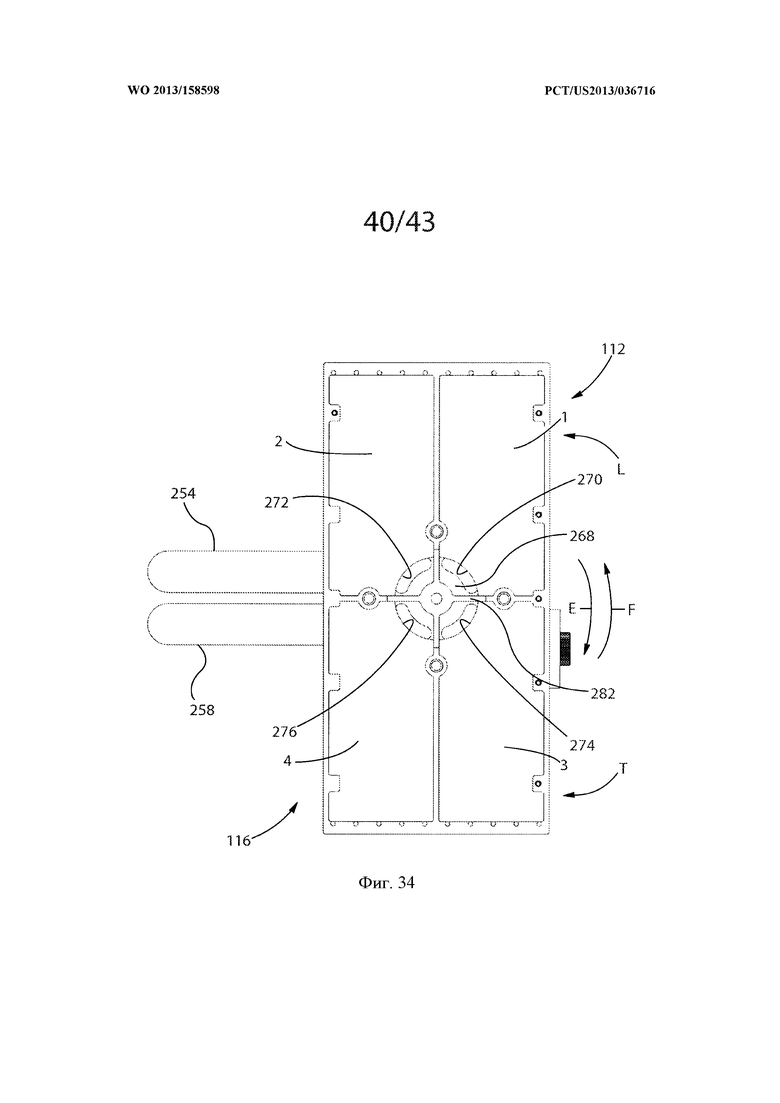

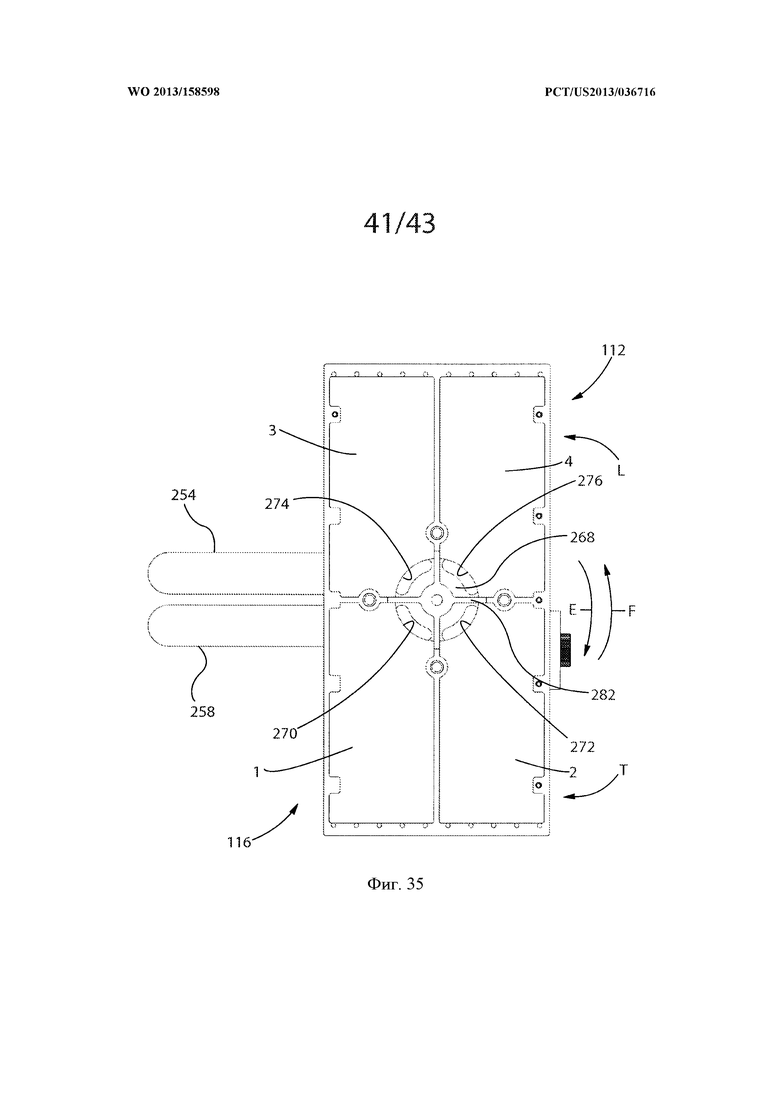

Фиг. 33-36 - виды сверху зон части транспортировочного элемента, при этом часть транспортировочного элемента находится в первом положении, в соответствии с одним неограничивающим воплощением; и

Фиг. 37 - вид сверху зон части транспортировочного элемента согласно фиг. 36, при этом часть транспортировочного элемента находится во втором положении, в соответствии с одним неограничивающим воплощением.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В этом разделе будут описаны различные неограничивающие воплощения настоящего изобретения для обеспечения общего понимания принципов устройства, работы, осуществления и использования способов транспортировки отдельных деталей, раскрытых в настоящем описании. Один или несколько таких неограничивающих примеров показаны на сопроводительных фигурах. Специалистам в данной области будет понятно, что способы транспортировки отдельных деталей, описанные в настоящем описании и показанные на сопроводительных фигурах, являются неограничивающими воплощениями, приведенными в качестве примеров, а также, что объем различных неограничивающих воплощений настоящего изобретения определяется исключительно формулой изобретения. Признаки, показанные или описанные по отношению к одному неограничивающему воплощению, могут комбинироваться с деталями других неограничивающих воплощений. Предполагается, что такие модификации и изменения должны находиться в рамках объема настоящего изобретения.

Термин "абсорбирующее изделие(изделия)" используется в настоящем описании для обозначения потребительских товаров, основной функций которых является абсорбирование и удерживание продуктов выделения тела и отходов. Абсорбирующие изделия в рамках настоящего изобретения могут представлять собой трусы, подгузники с ленточным скреплением, и/или гигиенические прокладки (например, средства женской гигиены). В некоторых случаях абсорбирующие изделия могут представлять собой, или быть выполнены в виде в трусов, подгузников с ленточным скреплением или гигиенических прокладок. Термины "подгузник" и "трусы" используются в настоящем описании для обозначения абсорбирующих изделий, как правило носимых младенцами, детьми и людьми, страдающими недержанием. Термин "одноразовый" используется в настоящем описании для обозначения абсорбирующих изделий, которые в сущности не предполагают стирку или иное восстановление или повторное использование в качестве абсорбирующего изделия (т.е., предполагается, что такие изделия будут выброшены после однократного применения, и при этом они могут быть выполнены с возможностью переработки, компостирования или иной утилизации благоприятным для окружающей среды способом).

Термин "нетканый" или "нетканый материал" в настоящем описании относится к материалу, изготовленному из сплошных (длинных) нитей (волокон) и/или прерывистых (коротких) нитей (волокон) посредством таких процессов, как технология спанбонд, мелтблаун, кардование и подобные. Нетканые материалы не имеют тканой или вязаной структуры.

Термин "направление обработки" (MD) используется в настоящем описании для обозначения основного направления потока материала, полотна или изделий в ходе некоторого процесса. В различных производственных процессах, а также процессах преобразования, таких как фальцовка в два сложения, возможно наличие боле одного направления обработки, если изделие подвергается одновременному воздействию нескольких процессов. Другими словами, производственная линия может иметь общее направление обработки, но материал или изделие может перемещаться в направлениях, отличающихся от общего направления обработки, по мере того, как оно проходит через различные процессы на производственной линии. Например, отдельная деталь, имеющая часть заднего конца и часть переднего конца, каждая из которых соединена с поверхностями различных валов и/или конвейеров, может перемещаться в двух различных направлениях одновременно. В этом примере оба направления перемещения могут рассматриваться как направление обработки.

Термин "поперечное направление" (CD) используется в настоящем описании для обозначения направления, в сущности перпендикулярного направлению обработки.

Термин "подгузник с ленточным скреплением" относится к одноразовым абсорбирующим изделиям, исходная передняя область талии и исходная задняя область талии которых не скрепляются, предварительно скрепляются или соединяются друг с другом при упаковке до надевания на пользователя. Подгузник с ленточным скреплением может быть согнут относительно своей боковой центральной оси, при этом внутренняя часть одной области талии может находиться в поверхностном контакте с внутренней частью противоположной области талии без скрепления или соединения областей талии.

Примеры подгузников с ленточным скреплением, раскрытые в различных подходящих конфигурациях, раскрыты в патентах США №№5,167,897, 5,360,420, 5,599,335, 5,643,588, 5,674,216, 5,702,551, 5,968,025, 6,107,537, 6,118,041, 6,153,209, 6,410,129, 6,426,444, 6,586,652, 6,627,787, 6,617,016, 6,825,393 и 6,861,571.

Термин "трусы" в настоящем описании относится к одноразовым абсорбирующим изделиям, имеющим отверстие для талии со сплошным периметром и отверстия для ног со сплошными периметрами, предназначенным для младенцев, детей или взрослых. Трусы могут быть выполнены со сплошным или замкнутым отверстием для талии, а также с по меньшей мере одним сплошным, замкнутым отверстием для ног, до того, как изделие будет надето на пользователя. Трусы могут быть предварительно сформированы с помощью различных способов, включая, среди прочих, соединение частей абсорбирующего изделия с применением любого элемента, обеспечивающего многократное повторное скрепление и/или постоянное скрепление (например, швы, термические связи, швы, полученные сваркой давлением, адгезивы, когезионные связи, механические крепления, и т.п.). Трусы могут быть предварительно сформированы в любой части вдоль периметра абсорбирующего изделия в области талии (например, скреплены сбоку или сшиты, скреплены в передней части талии или сшиты, скреплены в задней части талии или сшиты). Трусы могут открываться по одному или обоим боковым скреплениям, а затем повторно скрепляться. Примеры различных конфигураций трусов раскрыты в патентах США 5,246,433, 5,569,234, 6,120,487, 6,120,489, 4,940,464, 5,092,861, 5,897,545, 5,957,908, а также в патентной заявке США 2003/0233082.

Термин "отдельные детали" в настоящем описании относится к абсорбирующим изделиям, трусам, подгузникам с ленточным скреплением, гигиеническим прокладкам, бинтам, медицинским подушечкам и перевязочным материалам, а также к любым другим подходящим изделиям в любой отрасли, которые могут транспортироваться с использованием транспортировочных устройств согласно настоящему изобретению. Под отдельными деталями в настоящем описании могут подразумеваться части абсорбирующих изделий, трусов, подгузников с ленточным скреплением, гигиенических прокладок, бинтов, медицинских подушечек и перевязочных материалов, а также других релевантных изделий. Отдельные детали могут быть гибкими. В одном примере отдельные детали согласно настоящему изобретению могут представлять собой основу подгузника с ленточным скреплением или трусов. Основа может содержать верхний лист, нижний лист и абсорбирующую сердцевину, расположенную между по меньшей мере частями верхнего листа и нижнего листа. Основа может также содержать растягиваемые эластичные элементы, такие как, например, эластичные манжеты в области ног и внутренние эластичные манжеты в области ног, создающие барьер.

В различных воплощениях, что касается фиг. 1, настоящее изобретение обеспечивает, отчасти, транспортировочные узлы (например, 100) и транспортировочные элементы, связанные с транспортировочными узлами для транспортировки отдельных деталей и/или гибких отдельных деталей, таких как, например, основу трусов или подгузника с ленточным скреплением. Настоящее изобретение также обеспечивает, отчасти, способы перемещения отдельных деталей. Основа трусов или подгузника с ленточным скреплением, например, может перемещаться с первой скоростью на первом движущемся несущем элементе и при этом оно может перемещаться посредством транспортировочных элементов или их частей транспортировочных узлов ко второму движущемуся несущему элементу, движущемуся со второй скоростью или с такой же скоростью. Отдельные детали могут транспортироваться на втором движущемся несущем элементе для изменения скорости и/или шага между отдельными деталями, и/или, например, для поворота отдельных деталей. В других воплощениях компоненты, такие как полотна переднего и заднего поясов, или отдельные передний и задний пояса, каждый из которых выполнен так, чтобы вместе образовывать, например, часть пояса в трусах, могут перемещаться на втором движущемся несущем элементе. Второй движущийся несущий элемент может иметь первую часть, несущую полотно передних поясов и вторую часть, несущую полотно задних поясов. В других воплощениях второй несущий элемент может содержать два отдельных движущихся несущих элемента; первый - элемент, несущий полотно передних поясов, и второй - элемент, несущий полотно задних поясов. Если полотна переднего и заднего поясов располагаются на втором движущемся несущем элементе, основа может транспортироваться от первого движущегося несущего элемента ко второму движущемуся несущему элементу и поворачиваться так, чтобы области талии основы соединялась с первым и вторым полотнами переднего и заднего поясов. Первая область талии основы может соединяться с полотнами первых ремней, а вторая область тали основы может соединяться с полотнами вторых поясов для образования абсорбирующего изделия, которое может быть выполнено, например, в виде трусов или подгузника с ленточным скреплением. Области талии основы могут приклеиваться к полотнам поясов или иным образом крепиться к полотнам поясов. Дополнительные подробности, относящиеся к данному примеру, приведены в настоящем описании.

Транспортировочные узлы и части транспортировочных элементов согласно настоящему изобретению могут быть выполнены с возможностью поворота отдельных деталей между первым движущимся несущим элементом и вторым движущимся несущим элементом для их размещения на одном или более полотнах компонентов или на отдельных компонентах, движущихся на втором движущемся несущем элементе или на втором движущемся несущем элементе без размещения на отдельных компонентах. В одном примере часть транспортировочного элемента транспортировочного узла может принимать отдельную деталь, такую как основа подгузника с ленточным скреплением или трусов, например, с первого движущегося несущего элемента, и поворачивать ее между первым положением и вторым положением (например, поворачивать отдельную деталь на 90 градусов) и соединять отдельную деталь с полотнами переднего и заднего поясов, движущихся на втором движущемся несущем элементе, для образования абсорбирующего изделия, которое может быть выполнено в виде подгузника с ленточным скреплением или трусов. Транспортировочные узлы и транспортировочные элементы или их части могут также быть выполнены с возможностью изменения шага между отдельными деталями между первым движущимся несущим элементом и вторым движущимся несущим элементом. Такое "изменение шага" представляет собой изменение расстояния между средними точками отдельных деталей относительно друг друга. В одном воплощении шаг может быть большим или меньшим при укладывании на второй движущийся несущий элемент, по сравнению с шагом, когда отдельные детали были расположены на первом движущемся несущем элементе. В других воплощениях шаг между отдельными деталями может оставаться неизменным между первым движущимся несущим элементом и вторым движущимся несущим элементом. В различных воплощениях транспортировочные узлы и части транспортировочных элементов, согласно настоящему изобретению, могут не поворачивать отдельные детали между первым и вторым движущимися несущими элементами, хотя они могут обладать такой способностью. В других воплощениях транспортировочные узлы и/или транспортировочные элементы или их части могут не обладать способностью поворота отдельных деталей при транспортировке между первым и вторым движущимися несущими элементами.

Следует понимать, что способы и устройства согласно настоящему изобретению могут также подходить и для других применений, которые требуют транспортировки отдельной детали или отдельного компонента от первого движущегося несущего элемента ко второму движущемуся несущему элементу, независимо от скорости первого и второго движущихся несущих элементов, а также независимо от того, требуется поворот отдельных деталей или отдельных компонентов и/или изменение шага между ними. Такие другие применения могут включать различные производственные процессы для любых изделий или промежуточных изделий в любой промышленности.

В одном воплощении, на фиг. 2 показан пример трусов 20, которые могут быть по меньшей мере частично сформированы или изготовлены с использованием транспортировочных узлов и транспортировочных элементов согласно настоящему изобретению. На фиг. 3 показано абсорбирующее изделие 10, которое может быть выполнено в виде трусов 20 согласно фиг. 2. Специалистам в данной области будет понятно, что фиг. 2 и 3 представляют собой лишь примеры одного изделия, которое может быть сформировано или по меньшей мере частично изготовлено с использованием транспортировочных узлов и транспортировочных элементов согласно настоящему изобретению. Многие другие изделия, включая абсорбирующие изделия, трусы или их части, могут быть сформированы или по меньшей мере частично изготовлены с использованием транспортировочных узлов и транспортировочных элементов согласно настоящему изобретению. Абсорбирующее изделие 10 имеет продольную центральную ось L1 и боковую центральную ось L2 (см. фиг. 3). Трусы 20 имеют внешнюю поверхность 22, внутреннюю поверхность 24, противоположную внешней поверхности 22, переднюю область 26 талии, заднюю область 28 талии, область 30 промежности и скрепления 32, соединяющие переднюю область 26 талии и заднюю область 28 талии, для образования двух отверстий 34 для ног и отверстия 36 для талии. Скрепления 32 могут быть постоянными или они могут обеспечивать многократное скрепление. При упоминании термина "трусы 20" в настоящем описании следует понимать, что абсорбирующее изделие 10, хотя еще и не сформировано в виде трусов 20, может рассматриваться как "трусы". Следует понимать, что трусы 20 раскрыты в качестве примера, при этом из абсорбирующего изделия 10 может также быть сформирован подгузник с ленточным скреплением, всего лишь посредством добавления крепежных элементов и/или зон крепления на один или оба - передний и задний пояса 84 и 86.

В одном воплощении, применительно к фиг. 2 и 3, трусы 20 могут содержать абсорбирующую основу 38 для укрывания области промежности пользователя и пояса 40, протяженного поперечно отверстию 36 для талии. Трусы 20 могут также опционально содержать внешний покровный слой 42 для укрывания основы 38. Пояс 40 может образовывать отверстие 36 для талии в трусах 20. Пояс 40, основа 38 и/или внешний покровный слой 42 могут совместно образовывать отверстия 34 для ног. В одном воплощении трусы 20 могут иметь участок 44, на котором напечатан графический рисунок 46, при этом данный участок может быть расположен на передней области 26 талии, задней области 28 талии, или на любой другой подходящей части трусов 20. Пояс 40 может быть образован из переднего пояса 84 в передней области 26 талии и заднего пояса 86 в задней области 28 талии. Передний пояс 84 может образовывать переднюю кромку 35 талии в передней области 26 талии, а задний пояс 86 может образовывать заднюю кромку 37 талии в задней области 28 талии. Передняя и задняя кромки 35 и 37 талии могут быть противоположны в боковом направлении относительно боковой центральной оси L2. Пояс 40 может образовывать часть внешней поверхности 22 или внутренней поверхности 24 трусов 20. В других воплощениях пояс 40 или его части могут быть расположены между другими слоями основы 38, такими как, например, верхний лист и нижний лист.

Абсорбирующая основа 38 может абсорбировать и удерживать попадающие на нее выделения тела или загрязнения. Как показано на фиг. 3, основа 38 может иметь в сущности прямоугольную форму с левой и правой боковыми кромками 48, протяженными в продольном направлении (далее могут именоваться как "продольные боковые кромки"), а также передними и задними кромками 50, протяженными в боковом направлении (далее могут именоваться как "боковые концевые кромки"). Основа 38 может также содержать панели талии (например, переднюю панель 52 талии, расположенную в передней области 26 талии и заднюю панель 54 талии, расположенную в задней области 28 талии) и панель 56 промежности в области 30 промежности между передней и задней панелями 52, 54 талии.

В одном воплощении, как показано на фиг. 3, трусы 20 могут содержать передний и задний пояса 84 и 86, предназначенные для окружения по меньшей мере части талии пользователя. Передний и задний пояса 84 и 86 при соединении вместе образуют по меньшей мере часть или весь пояс 40. Передний и задний пояса 84 и 86 могут соединяться посредством основы 38, образующей область 30 промежности трусов 20. Передний и задний пояса 84 и 86 могут быть образованы из первого слоя 82 пояса, который может формировать часть внешней поверхности 22 трусов 20, и второго слоя 83 пояса, который может формировать часть внутренней поверхности 24 трусов 20. Первый и второй слои 82 и 83 пояса могут быть выполнены из любых известных материалов. Различные подходящие материалы могут включать пленки, пластиковые пленки, перфорированные пластиковые пленки, тканые или нетканые полотна из натуральных материалов (например, из дерева или хлопковых волокон), синтетические волокна (например, полиолефиновые, полиамидные, полиэфирные, полиэтиленовые или полипропиленовые волокна), или комбинации натуральных и/или синтетических волокон, тянущиеся нетканые материалы или покрытые тканые или нетканые материалы. Пояс 40 может содержать внутренний гидрофобный нетканый материал и внешний гидрофобный нетканый материал. Передний и задний пояса 84 и 86 могут также содержать множество эластичных элементов 85, расположенных по меньшей мере частично между первым и вторым слоями 82 и 83 пояса и прикрепленных к по меньшей мере одному из первого и второго слоев 82 и 83 пояса с использованием, например, адгезивов или термокомпрессии. Эластичные элементы 85 могут содержать один или более из следующих элементов: эластичные пряди, эластичные материалы, эластомерные пленки, эластомерные ленты, эластомерные нетканые материалы, эластомерные нити, эластомерные адгезивы, эластомерные пеноматериалы, сетки или их комбинации.

Основа 38 трусов 20 может содержать часть внешней поверхности 22, нижний лист 60, часть внутренней поверхности 24, верхний лист 58 и абсорбирующую сердцевину 62, расположенную между по меньшей мере частью верхнего листа 58 и нижнего листа 60.

Кроме того, основа 38 может содержать прорезиненные барьерные манжеты 64, расположенные на или вблизи боковых кромок 48 основы 38. Барьерные манжеты 64 могут обеспечивать улучшенное удерживание жидких и других выделений тела или отходов в области 30 промежности, а также могут содержать один слой материала, который может быть согнут для образования барьерной манжеты, имеющей два слоя. Барьерные манжеты 64 могут быть протяженными от стороны основы 38 на или вблизи продольной боковой кромки 48 в направлении к продольной центральной оси L1. Барьерные манжеты 64 могут быть отогнуты по линиям 66 сгиба назад в направлении продольных боковых кромок 48. Передний и задний пояса 84 и 86 могут перекрывать по меньшей мере часть основы 38, при этом один или оба - передний и задний - пояса 84 и 86 могут быть расположены на внешней поверхности 22 основы 38, на внутренней поверхности 24 основы 38, или они могут быть расположены между различными частями основы 38.

В одном воплощении частично или вся основа 38 может быть выполнена растягивающейся в большей мере, чем характерная растяжимость материала или материалов, из которых изготовлена основа 38, например, нижний лист 60. Дополнительная растяжимость может быть желательна для лучшего прилегания основы 38 к телу пользователя во время движения, и/или для обеспечения адекватного охвата тела. Дополнительная растяжимость может также быть желательна, например для того, чтобы обеспечить для пользователя трусов, содержащих основу 38, имеющую определенный размер перед растяжением, растяжение передней области 26 талии, задней области 28 талии или обеих областей талии основы 38 таким образом, чтобы обеспечивать дополнительный охват тела для пользователей различных размеров, т.е., для индивидуальной подгонки трусов к пользователю. Такое растяжение области талии или областей может придавать основе 38 в сущности форму песочных часов, поскольку область 30 промежности растягивается в относительно меньшей степени, чем область или области талии, и может придавать выкроенный и сшитый вид трусам 20, когда они надеты или в процессе их ношения. Кроме того, дополнительная растяжимость может быть желательна для минимизации стоимости трусов 20. Например, некоторое количество материала, которого в другом случае было бы достаточно для изготовления лишь относительно небольших трусов, не обладающих такой растяжимостью, может быть использовано для изготовления изделия, способного растягиваться для обеспечения адекватного охвата пользователя, размер которого больше, чем размер пользователя, для которого бы подошли меньшие трусы, не обладающие растяжимостью.

Часть основы 38, например, часть основы 38 в одной или обеих областях талии 26 и 28, может быть выполнена с возможностью растяжения в боковом направлении до максимального предела, большего, чем предел растяжимости другой части основы 38 в области 30 промежности, таким образом, что боковое растяжение каждой из частей до максимального предела придает форму песочных часов основы 38. В одном воплощении часть основы 38, расположенная под, поверх и/или непосредственно вблизи одного или обоих - переднего и заднего - растяжимых поясов 84 и 86, может быть выполнена с возможностью растяжения в боковом направлении до максимального предела, большего, чем предел растяжимости другой части основы 38, например, в области 30 промежности, таким образом, что боковое растяжение каждой из частей до максимального предела облегчает надевание трусов 20 на тело пользователя посредством обеспечения растяжения областей 26 и 28 талии для надевания через бедра пользователя, и в дополнение, обеспечивает расширение и ориентацию отверстий для ног, позволяя пользователю продевать ноги через отверстия более свободно.

В одном воплощении проницаемый для жидкости верхний лист 58 может быть расположен вблизи поверхности абсорбирующей сердцевины 62, обращенной к телу пользователя, и может быть соединен с ней и/или нижним листом 60 с помощью любых средств соединения, известных специалистам в данной области. Непроницаемый для жидкости нижний лист 60 может в сущности представлять собой часть трусов 20, расположенную вблизи поверхности абсорбирующей сердцевины 62, обращенной к одежде пользователя, и может препятствовать загрязнению или по меньшей мере замедлять загрязнение одежды, которая может контактировать с внешней поверхностью 22 трусов 20, выделениями из тела и отходами, абсорбируемыми и удерживаемыми в абсорбирующей сердцевине 62.

Верхний лист 58, нижний лист 60 и абсорбирующая сердцевина 62 могут быть изготовлены из любых известных материалов. Подходящие материалы для верхнего листа могут включать пористые пеноматериалы, сетчатые пеноматериалы, перфорированные пластмассовые пленки или тканые или нетканые полотна из натуральных волокон (например, из деревянных или хлопковых волокон), синтетические волокна (например, полиэфирные или полипропиленовые волокна), или комбинации натуральных и синтетических волокон. Подходящие материалы для нижнего листа могут включать "дышащие" материалы, которые обеспечивают выход испарений из трусов 20, но, в то же время, препятствуют или по меньшей мере замедляют прохождение выделений из тела или отходов через нижний лист 60. Подходящие материалы могут включать нетканые материалы, тканые материалы, пленки, и/или ламинаты, содержащие комбинацию из одного или более данных материалов. В одном воплощении нижний лист 60 может представлять собой пленку или нетканый ламинат, при этом нетканый материал, входящий в состав ламината, образует внешний покровный слой 42.

Подходящая абсорбирующая сердцевина 62 для использования в трусах 20 может содержать любой абсорбирующий материал, который является в сущности сжимаемым, податливым, нераздражающим кожу пользователя, а также способным абсорбировать и удерживать жидкости, такие как моча и другие определенные выделения из тела. Кроме того, конфигурация и конструкция абсорбирующей сердцевины 62 может также изменяться (например, абсорбирующая сердцевина(сердцевины) или другая абсорбирующая структура(структуры) могут иметь зоны различной толщины, градиент (градиенты) гидрофильности, градиент (градиенты) суперабсорбции или зоны поглощения с более низкой средней плотностью и более низким средним сухим весом; или может содержать один или более слоев или структур). В некоторых воплощениях абсорбирующая сердцевина 62 может содержать поглощающий жидкость компонент, компонент для распределения жидкости, и/или компонент для хранения жидкости. Один пример подходящей абсорбирующей сердцевины, содержащей поглощающий жидкость, компонент для распределения жидкости и компонент для хранения жидкости, описан в патенте США №6,590,136.

В одном воплощении внешний покровный слой 42 может быть расположен на внешней поверхности 22 трусов 20 и может покрывать панель 56 промежности абсорбирующей основы 38. Внешний покровный слой 42 может проходить внутрь и покрывать переднюю панель 52 талии и заднюю панель 54 талии основы 38. Внешний покровный слой 42 может формировать часть нижнего листа 60 и/или основы 38. В одном воплощении внешний покровный слой 42 может быть непосредственно соединен с и покрывать часть или весь непроницаемый для жидкости нижний лист 60 осноы 38. В различных воплощениях внешний покровный слой 42 может быть расположен между передним и задним поясами 84 и 86.

Внешний покровный слой 42 может содержать материал, расположенный отдельно от первого и второго слоев 82 и 83 пояса, образующих пояса 84 и 86. Внешний покровный слой 42 может содержать два или более слоев из любых известных материалов, включая материалы, используемые для первого и второго слоев 82 и 83 пояса. В одном воплощении внешний покровный слой 42 может содержать один слой нетканого материала из синтетический волокон. В различных воплощениях внешний покровный слой 42 может содержать один слой из гидрофобного, нерастяжимого нетканого материала. В одном воплощении внешний покровный слой 42 может содержать пленку, пеноматериал, нетканый материал, тканый материал или подобный материал и/или их комбинации, такие как ламинат из пленки нетканого материала.

В одном воплощении пояс 40 может быть по меньшей мере частично или полностью сформирован, когда передний и задний пояса 84 и 86 неразъемно или с возможностью отстегивания соединяются вместе с образованием скреплений 32. Могут быть сформированы любые подходящие швы, известные специалистам в данной области. Пояс 40 может быть кольцевым и эластичным. Кольцевой эластичный пояс 40 может быть протяженным вокруг отверстия 36 для талии трусов 20 и выполнять функцию создания динамической нагрузки на нитях, а также распределения сил, динамически генерируемых при ношении.

Согласно одному воплощению, на фиг. 1 и 4-6, показан транспортировочный узел 100 для транспортировки отдельных деталей от или к движущемуся несущему элементу. Фиг. 1 - вид в перспективе спереди транспортировочного узла 100. Фиг. 4 - вид спереди транспортировочного узла 100. Фиг. 5 - вид сверху транспортировочного узла 100. Фиг. 6 - вид в перспективе сзади транспортировочного узла 100. Транспортировочный узел 100 может транспортировать отдельные детали 102 от первого движущегося несущего элемента 104 ко второму движущемуся несущему элементу 106. Движущиеся несущие элементы 104 и 106, от которых и к которым транспортируются отдельные детали 102, могут представлять собой валы, барабаны, изгибающиеся конвейеры, линейные конвейеры, и/или, например, отдельные головки, следующие по криволинейному маршруту. Первый и второй движущиеся несущие элементы 104 и 106 могут двигаться с различными скоростями поверхностей или с одинаковой скоростью поверхностей. Транспортировочный узел 100 может подбирать отдельную деталь 102 на первой скорости V1 с первого движущегося несущего элемента 104 и прикладывать отдельную деталь 102 на второй скорости V2 ко второму движущемуся несущему элементу 106. Первая скорость V1 и вторая скорость V2 в точке или зоне передачи отдельной детали к первому и второму или от первого и второго движущихся несущих элементов 104 и 106 могут быть тангенциальными или линейными скоростями.

В одном воплощении сплошное полотно 108 из деталей может подаваться с помощью вала или другого транспортировочного механизма в направлении к первому движущемуся несущему элементу 104. Как только часть полотна 108 из отдельных деталей, достаточно длинная для образования отдельной детали 102, входит в контакт с первым движущимся несущим элементом 104 и/или с частью транспортировочного элемента 112 транспортировочного узла 100, нож, встроенный в первый движущийся несущий элемент 104 может разрезать полотно 108 на отдельные детали 102 при воздействии опорного вала 114. Нож может представлять собой гибкий нож, штанцевый нож, нож в виде ножниц или любой подходящий нож или режущее устройство, или механизм. Технология ножа с опорным валом широко известна в уровне техники. В других воплощениях предварительно разрезанные отдельные детали 102 могут подаваться на конвейер в направлении первого движущегося несущего элемента 104.

Части транспортировочных элементов 112 согласно настоящему изобретению могут также поворачиваться между первым положением 116 и по меньшей мере вторым положением 118 при транспортировке отдельных деталей 102 между первым и вторым движущимися несущими элементами 104 и 106. В результате отдельные детали 102 могут поворачиваться между первым положением 116 и вторым положением 118. Части транспортировочных элементов 112 могут поворачиваться с использованием обеспечивающих поворот узлов, соединенных с частью каждого транспортировочного элемента 112, как будет описано более подробно ниже. Отдельные детали 102 могут поворачиваться на угол между 30 и 180 градусами, между 40 и 150 градусами, между 60 и 120 градусами, между 75 и 105 градусами, на 45 градусов, на приблизительно 90 градусов (например, +/-5 градусов), на 90 градусов и на 180 градусов, включая все значения, находящиеся в вышеуказанных диапазонах. Опционально, отдельные детали 102 могут также и не поворачиваться вовсе, при этом транспортировочный узел может использоваться для транспортировки и/или изменения шага между отдельными деталями 102 без их поворота.

Обратимся опять к фиг. 1 и 4-6, где сплошные полотна 120 из компонентов могут двигаться по направлению к, сверху и по направлению от второго движущегося несущего элемента 106 на роликах, конвейере или посредством другого механизма. В одном примере указанные полотна 120 из компонентов могут представлять собой передние пояса 124 и задние пояса 126, хотя в других воплощениях указанные полотна 120 из компонентов могут представлять собой различные другие компоненты, или даже отдельные компоненты, которые были заранее вырезаны из сплошного полотна. На полотна 120 из компонентов или на отдельные компоненты может наноситься адгезив с помощью устройств 128 для нанесения адгезива. Устройства 128 для нанесения адгезива являются факультативными и используются для иллюстрации одного примера применения транспортировочных узлов 100 согласно настоящему изобретению. Адгезив может наноситься на части полотен 120 из компонентов до того, как эти части пройдут второй движущийся несущий элемент 106. В результате, отдельная деталь 102 транспортируемая ко второму движущемуся несущему элементу 106, может быть прикреплена с помощью адгезива к полотнам 120 из компонентов при транспортировке на втором движущемся несущем элементе 106. В одном примере отдельная деталь 102 может представлять собой основу 38, при этом передняя панель 52 талии основы 38 может с помощью адгезива крепиться к сплошному полотну 124 передних поясов, а задняя панель 54 талии основы 38 может с помощью адгезива крепиться к сплошному полотну 126 задних поясов. Таким образом может быть сформировано полотно из абсорбирующих изделий 10. Указанное полотно из абсорбирующих изделий 10 может быть затем разрезано на отдельные абсорбирующие изделия 10, такие как абсорбирующее изделие согласно фиг. 2.

В одном воплощении, как показано на фиг. 1 и 4-10, транспортировочный узел 100 может содержать раму 130, имеющую ось 132 вращения, и направляющий рельс 134 (также именуется в настоящем описании, как первый направляющий рельс или внешний направляющий рельс), имеющий кольцевую форму, окружающую ось 132 вращения. Фиг. 7 - частичный вид в перспективе сзади в разрезе транспортировочного узла 100, и фиг. 8 - частичный вид в перспективе сзади в разрезе транспортировочного узла 100. На обеих фигурах - 7 и 8, рама 130 и различные другие компоненты были удалены для более ясной иллюстрации различных деталей. Фиг. 9 - вид в перспективе спереди транспортировочного узла 100, где множество транспортировочных элементов 112 было удалено для ясности. Фиг. 10 - вид сзади частей транспортировочного узла 100, показывающий направляющий рельс 134, транспортировочный элемент 112, а также другие компоненты для более ясного понимания. Расстояние между осью 132 вращения и различными точками на направляющий рельс 134 может варьироваться. Направляющий рельс 134 может быть эксцентрическим. Направляющий рельс 134 может содержать одну или более точек 135 разделения, в случае необходимости разборки направляющего рельса 134 для обслуживания или по другим причинам. Транспортировочный узел 100 может содержать один или более транспортировочных элементов 112, которые могут находиться в свободном зацеплении, качения и/или скольжения соединены с направляющей 134. Каждый транспортировочный элемент 112 может содержать транспортировочную поверхность 136 на наиболее удаленном от оси 132 вращения конце транспортировочного элемента 112. Транспортировочная поверхность 136 может быть выполнена с возможностью приема одной или более отдельных деталей 102. В различных воплощениях транспортировочные поверхности 136 транспортировочных элементов 112 могут быть выполнены с возможностью удерживания на них отдельных деталей 102 благодаря использованию, например, давления текучего вещества, магнитов или адгезива. Транспортировочный узел 100 может также содержать колесо 138, соединенное с рамой 130, и выполненное с возможностью вращения вокруг оси 132 вращения. Периметр колеса 138 может быть или не быть круглым. Колесо 138 может быть соединено с частями транспортировочных элементов 112 таким образом, что по мере вращения колеса 138 вокруг оси 132 вращения, транспортировочные элементы 112 перемещаются по окружности по пути вокруг оси 132 вращения в соответствии с направляющим рельсом 134. Форма направляющего рельса 134 может обеспечивать перемещение транспортировочных элементов 112 радиально внутрь и радиально наружу относительно оси 132 вращения, одновременно обеспечивая постоянное или в сущности постоянное расстояние, или минимальное расстояние между транспортировочными поверхностями 136 и движущимися первым и вторым несущими элементами 104 и 106 в точке или зоне передачи отдельной детали на и с транспортировочных поверхностей 136. В других воплощениях минимальное расстояние может варьироваться, обычно в пределах 0-6 мм, или может характеризоваться допуском, как правило, +/- 0,1-1 мм, хотя может быть обеспечен широкий диапазон значений. В одном воплощении минимальное расстояние может быть постоянным, затем непостоянным, затем снова постоянным в точке или зоне передачи отдельной детали по мере перемещения транспортировочной поверхности 136 через точку или зону передачи отдельной детали. Такой профиль может быть задействован в том случае, например, когда предпочтительным является поддержание в сущности постоянного зазора лишь у передней и/или задней кромки при транспортировке. Указанный профиль может регулироваться с учетом изменения толщины транспортируемых отдельных деталей. В одном воплощении зазор может быть выполнен большим, например в области абсорбирующей сердцевины.

В одном воплощении, возвращаясь к фиг. 1 и 4-10, рама 130 может быть прикреплена к основе или стенду 140 для транспортировочного узла 100. Направляющий рельс 134 может быть выполнен вместе с или в раме 130, или он может крепиться к раме 130. Направляющий рельс 134 может иметь выступ, протяженный от плоскости рамы 130, или может иметь углубление (не показано), расположенное в раме 130. Направляющий рельс 134 может иметь постоянную или в сущности постоянную или переменную ширину, независимо от того, имеет ли он выступ или углубление. В случае, когда направляющий рельс 134 имеет углубление, следящий элемент 142, выступающий из каждого из одного или более транспортировочных элементов 112, может с возможностью перемещения, скольжения и/или качения сцепляться с углублением. Следящий элемент 142 может быть смещен в направлении направляющего рельса 134. В случае, когда направляющий рельс 134 имеет выступ, как показано, следящий элемент 142, выступающий из каждого из одного или более транспортировочных элементов 112 или их частей, может с возможностью перемещения, скольжения и/или качения сцепляться с поверхностью выступа, протяженного в сущности перпендикулярно передней продольной поверхности рамы 130, из которой выступает выступ. В одном воплощении, когда направляющий рельс 134 имеет выступ, два или более следящих элемента 142 могут выступать из каждого транспортировочного элемента 112 или их частей таким образом, что следящий элемент 142 контактирует с первой поверхностью 144 выступа, а другой следящий элемент 142 контактирует с противоположной поверхностью 146 выступа. Следящие элементы 142 могут быть роликами или следящими роликами, которые скользят или катятся по направляющему рельсу 134 по мере перемещения транспортировочного элемента 112 по окружности по пути вокруг оси 132 вращения. В одном воплощении следящие элементы 142 могут содержать материалы, такие как, например, металлы, пластмассы и/или полимеры или покрытия на их основе для обеспечения движения качения или скольжения между следящими элементами 142 и направляющим рельсом 134.

В случае, когда направляющий рельс 134 имеет углубление, следящие элементы 142 могут содержать два установленных один на другой концентричных цилиндрических следящих ролика, каждый из которых следует по одной стороне углубления. Это может обеспечивать вращение следящих роликов в одном направлении, а также устранять, или по меньшей мере уменьшать вероятность вращения следящего ролика в обратном направлении, как это может произойти в случае с одним следящим роликом, следующим по углублению. Указанные установленные один на другой следящие ролики могут быть также выполнены с эксцентричностью относительно осей их вращения. Посредством регулировки их эксцентричности можно регулировать зазор между эксцентричным углублением и следящими роликами. Упругий элемент, такой как, например, пружина или пневматический цилиндр, могут также удерживать следящий ролик под нагрузкой относительно одной поверхности углубления. Потенциально это обеспечивает возможность использования лишь одной поверхности углубления.

В случае, когда направляющий рельс 134 имеет выступ, следящие элементы 142 могут содержать два объединенных цилиндрических следящих элемента на каждой стороне выступа направляющего рельса 134. Такая конструкция может естественным образом обеспечивать вращение каждого следящего элемента в одном направлении. Ось вращения одного из следящих элементов может регулироваться для управления зазором между следящими элементами и выступом направляющего рельса 134. Один следящий элемент может применяться в сочетании с упругой или инерциальной силой для удерживания следящего элемента в контакте с выступом направляющего рельса 134.

Следящий элемент может быть нагружен, например, пружиной или пневматическим цилиндром.

В одном воплощении, как показано на фиг. 16-18, в целях ясности, транспортировочные элементы 112 могут содержать коллектор для текучего вещества (описан ниже), прикрепленный к или выполненный с основанием 141, при этом следящие элементы 142 могут быть прикреплены или прикреплены с возможностью вращения к основанию 141. Основание 141 может быть с возможностью скольжения или с возможностью перемещения соединено с пластиной 155 таким образом, что транспортировочные элементы 112 могут перемещаться радиально относительно колеса 138 и пластины 155 по направляющему рельсу 134. Пластина 155 может использоваться для закрепления частей транспортировочных элементов 112, а также частей узла обеспечения поворота (как описано далее) к выступам 156 на колесе 138, как будет описано далее в настоящем описании более подробно.

В одном воплощении, возвращаясь к фиг. 1 и 4-10, колесо 138 может соединяться с рамой 130 таким образом, что колесо 138 может вращаться относительно рамы 130 вокруг оси 132 вращения. Рама 130 может содержать подшипники, которые поддерживают приводной вал 148 и/или колесо 138. Таким образом обеспечивается вращение колеса 138 и приводного вала 148 вокруг первой оси 132 вращения. Также таким образом обеспечивается аксиальное положение колеса 138 и приводного вала 148. Первая ось 132 вращения может быть расположена в сущности по центру, хотя и не обязательно в средней точке направляющего рельса 134 в пределах периметра направляющего рельса 134. Приводной вал 148, имеющий ось вращения, совпадающую с осью 132 вращения, может приводиться посредством одного или более приводных механизмов 150 благодаря использованию, например, приводного ремня или цепи 152. Приводной вал 148 может быть соединен с колесом 138 для обеспечения вращения колеса 138. Другие средства для обеспечения вращения приводного вала 148 могут быть обеспечены специалистами в данной области, и не будут рассматриваться подробно для краткости. Указанные один или более приводных механизмов 150 могут обеспечивать вращение приводного вала 148 как в по часовой стрелке, так и против часовой стрелки. Приводной вал 148 может вращаться в любом направлении с любой скоростью вокруг оси 132 вращения для привода или вращения колеса 138. В одном воплощении колесо 138 может вращаться в направлении, в сущности параллельном плоскости рамы 130, из которой выступает направляющий рельс 134, или в которой он выполнен. Колесо 138 может быть зафиксировано на приводном вале 148 так, что при активации одного или более приводных механизмов 150 приводной вал 148 и, таким образом, колесо 138, могут вращаться.

В одном воплощении колесо 138 может содержать одну или более выемок 154, выполненных по его периметру. Трубки для текучего вещества и/или другие компоненты могут проходить через выемки 154 к частям транспортировочных элементов 112. Также, благодаря наличию выемок 154 в колесе 138, колесо 138 легче и обладает меньшей инерцией вращения.

В различных воплощениях, снова применительно к фиг. 1 и 4-10, колесо 138 может быть соединено с одним или более транспортировочными элементами 112, благодаря применению пластины 155. Колесо 138 может иметь выступы 156, протяженные от него по направлению к раме 130. Части пластины 155, протяженной между частью транспортировочного элемента 112 и узлом передачи крутящего момента (как описано ниже), например, могут крепиться к выступам 156 на колесе 138 для обеспечения поддержки узла обеспечения поворота, содержащего транспортировочный элемент 112. Пластина 155 может быть подвижно соединена с основанием 141, как описано более подробно ниже. Части транспортировочных элементов 112 могут быть также соединены с валами или узлами валов, содержащими шлиц, например, для обеспечения возможности перемещения транспортировочных элементов 112 в радиальных направлениях относительно первой оси 132 вращения. Вал или узлы валов могут также обеспечивать поворот частей транспортировочных элементов 112 относительно колеса 138 вокруг второй оси 164 вращения, которая может располагаться в сущности перпендикулярно или поперечно к первой оси 132 вращения. Вал или узлы валов и транспортировочные элементы 112 могут вращаться вместе с колесом 138. Транспортировочные элементы 112 могут иметь постоянное относительное угловое положение относительно первой оси 132 вращения и могут иметь постоянную угловую скорость относительно оси 132 вращения.

В одном воплощении колесо 138 может быть соединено с, например, от одного до шестнадцати транспортировочными элементами 112. Все или некоторые из транспортировочных элементов 112 могут использоваться для транспортировки отдельных деталей 102 при различных производственных операциях. В одном воплощении каждый второй или каждый третий транспортировочный элемент 112 могут использоваться для транспортировки отдельных деталей 102, например, при определенной производственной операции.

В различных воплощениях согласно фиг. 7, 8, 10, и 16, один или более следящих элементов 142 могут быть протяженными от основания 141 или другой части транспортировочных элементов 112 таким образом, что они могут входить в контакт с направляющим рельсом 134 и обеспечивать радиальное перемещение транспортировочных элементов 112. Следящие элементы 142 могут быть прикреплены к частям транспортировочных элементов 112 или могут быть выполнены вместе с транспортировочными элементами 112. Термин "транспортировочные элементы 112" может относиться не только к части, содержащей транспортировочную поверхность 136, а ко всему радиально перемещающемуся узлу на втором конце 204 вала или узла 200 вала. В число радиально перемещающихся узлов входят, например, коллектор для текучего вещества, элемент для приема шлица, основание 141, следящие элементы 142, корпус и транспортировочная поверхность 136. Некоторые из этих компонентов будут описаны более подробно ниже. Вал, шлиц и второй конец вала (как описано ниже) могут не перемещаться радиально. В определенных воплощениях может быть предпочтительно наличие более двух следящих элементов 142 на определенном направляющем рельсе 134, или в случае, когда на раме 130 выполнено более одного направляющего рельса 134. В одном примере два направляющих рельса (не показаны) для следящих элементов 142 могут быть выполнены на раме, при этом один или более следящих элементов могут находиться в свободном зацеплении с каждым направляющим рельсом. Следящие элементы 142 могут находиться в свободном зацеплении с направляющим рельсом 134, обеспечивают перемещение транспортировочных элементов 112 по окружности по пути вокруг оси 132 вращения в соответствии с направляющим рельсом 134.

В различных воплощениях форма направляющего рельса 134 может быть такой, чтобы она обеспечивала перемещение радиально внутрь и наружу транспортировочных элементов 112 и, таким образом, транспортировочных поверхностей 136 транспортировочных элементов 112, когда транспортировочные элементы 112 вращаются по пути вокруг оси 132 вращения в соответствии с направляющим рельсом 134. Этот путь можно увидеть, например, на фиг. 7, 8 и 10. Путь может проходить вокруг оси 132 вращения. Направляющий рельс 134 может содержать первый выступ 158, протяженный радиально наружу от оси 132 вращения вблизи первого движущегося несущего элемента 104, и второй выступ 160, протяженный радиально наружу от оси 132 вращения вблизи второго несущего элемента 106. Такая радиальная протяженность выступов 158 и 160 рассматривается относительно не выступающей части 162 направляющего рельса 134. Выступы 158 и 160 могут иметь любую подходящую форму, в сущности протяженную радиально наружу от оси 132 вращения. Форма выступов 158 и 160, кроме прочего, может определять тангенциальную скорость части транспортировочной поверхности 136 в точке или зоне передачи отдельной детали от одного из движущихся несущих элементов 104 и 106 к другому. Форма выступов 158 и 160 может также оказывать влияние на или обеспечивать то, чтобы зазор между транспортировочными поверхностями 136 и поверхностями первого и второго движущихся несущих элементов 104 и 106 сохранялся постоянным или в сущности постоянным в точке или зоне передачи отдельной детали. Данные выступы 158 и 160 могут быть расположены в любых местах на направляющем рельсе 134, которые находятся вблизи к подающему первому движущемуся несущему элементу 104 или принимающему второму движущемуся несущему элементу 106. В одном воплощении направляющий рельс 134 может иметь лишь один выступ 158 или 160, расположенный вблизи одного из движущихся несущих элементов 104 и 106. Первый выступ 158 может располагаться в сущности напротив второго выступа 160 на направляющем рельсе 134, или он может быть иным образом расположен относительно второго выступа 160, в зависимости от расположения подающего первого движущегося несущего элемента 104 и принимающего второго движущегося несущего элемента 106. Радиус направляющего рельса 134 относительно оси 132 вращения может увеличиваться и уменьшаться по ходу направляющего рельса 134 даже в не выступающих частях 162 направляющего рельса 134. В одном воплощении радиус направляющего рельса 134 может увеличиваться по меньшей мере тогда, когда части транспортировочных элементов 112 частично повернуты между первым положением 116 и вторым положением 118 для обеспечения того, чтобы находящиеся вблизи друг к другу две транспортировочные поверхности транспортировочных элементов 112 имели между собой зазор (т.е., не контактировали друг с другом) при вращении транспортировочных элементов 112 вокруг второй оси 164 вращения. Благодаря увеличенному радиусу направляющего рельса 134 в этих местах, транспортировочные элементы 112 двигаются радиально наружу относительно оси 132 вращения, таким образом обеспечивая достаточный зазор между первой транспортировочной поверхностью 136 и находящейся вблизи второй транспортировочной поверхностью 136 для осуществления поворота между первым положением 116 и вторым положением 118. Вторая ось 164 вращения может быть перпендикулярной, в сущности перпендикулярной или поперечной к оси 132 вращения. В других воплощениях ось 132 вращения может проходить в первом направлении, а вторая ось 164 вращения может проходить во втором, отличающемся от первого, направлении. Указанное второе, отличающееся направление, может быть в сущности параллельно (т.е., +/- от одного до пятнадцати градусов) к плоскости рамы 130, из которой выходит ось 132 вращения, при этом плоскость проходит в сущности перпендикулярно оси 132 вращения. Поворот частей транспортировочных элементов 112 и приведенный в качестве примера узел обеспечения поворота, выполненный с возможностью осуществления такого поворота, раскрыты более подробно ниже.

В одном воплощении направляющий рельс 134 может и не увеличивать радиальное расстояние транспортировочных элементов 112 от оси 132 вращения при перемещении транспортировочных поверхностей 136 между первым положением и вторым положением. В таком воплощении транспортировочные поверхности 136 могут иметь некоторую форму (например, овальную, круглую) или могут быть расположены на расстоянии друг от друга таким образом, чтобы они могли поворачиваться между первым положением и вторым положением, не контактируя друг с другом.

В одном воплощении, как показано на фиг. 1 и 4-12, каждый из транспортировочных элементов 112 может содержать транспортировочную поверхность 136 на своей самой дальней части относительно оси 132 вращения, как было указано выше. Транспортировочная поверхность 136 может быть плоской или в сущности плоской в одном или более направлениях. На фиг. 11 показана плоская или в сущности плоская транспортировочная поверхность в первом направлении, а на фиг. 12 показана плоская или в сущности плоская поверхность во втором направлении. Термин "в сущности плоская", используемый в настоящем описании, означает транспортировочную поверхность 136, используемую для поддерживания и транспортировки отдельной детали 102, при этом он также соответствует плоскости в пределах приблизительно 0-10 мм и, альтернативно, в пределах приблизительно 0-5 мм не содержащей каналов для текучего вещества и отверстий для болтов, как будет описано ниже. Как пример, приведены прямоугольные транспортировочные поверхности 136, однако следует понимать, что другие транспортировочные поверхности для использования с транспортировочными элементами 112 согласно настоящему изобретению могут иметь и другие подходящие формы, например, квадратную, круглую или овальную. В одном воплощении часть каждой транспортировочной поверхности 136 может быть плоской или в сущности плоской, хотя другие части могут быть дугообразными. В различных воплощениях, хоть и не показано, некоторые транспортировочные поверхности транспортировочных элементов транспортировочного узла могут быть плоскими или в сущности плоскими, хотя другие транспортировочные поверхности могут быть дугообразными. Части транспортировочных элементов 112, поддерживающие транспортировочные поверхности 136 (т.е., части, прикрепленные к дальнему концу корпуса 278, как описано ниже), могут быть плоскими, в сущности плоскими или дугообразными.

Посредством обеспечения плоских или в сущности плоских транспортировочных поверхностей 136 может быть достигнуто значительное преимущество в том, что ровность транспортировочных поверхностей 136 одинакова или в сущности одинакова, независимо от того, находится ли транспортировочная поверхность 136 в первом положении 116, или повернута относительно второй оси 164 вращения во второе положение 118. В одном воплощении транспортировочная поверхность 136 может иметь плоскую или в сущности плоскую переднюю часть, дугообразную среднюю часть и плоскую или в сущности плоскую заднюю часть. Такая геометрия транспортировочной поверхности 136 может применяться для сохранения в сущности постоянного зазора, например, у передней и задней частей (но не в средней части). Как упоминалось выше, в случае транспортировочных узлов из уровня техники, имеющих дугообразные транспортировочные поверхности, дуга которых протяжена в сущности в продольном направлении транспортировочной поверхности, как только транспортировочный элемент поворачивается во второе положение (положение, которое в сущности отстоит на 90 градусов от первого положения), транспортировка отдельных деталей может представлять собой проблему, поскольку дуга находится в неправильном направлении для транспортировки ко второму движущемуся несущему элементу. Другими словами, если дуга подходит для подбора отдельной детали с первого движущегося несущего элемента, она в сущности может не подходить для сбрасывания отдельной детали на второй движущийся несущий элемент, поскольку внешние кромки транспортировочной поверхности могут быть в большей степени удалены от второго движущегося несущего элемента, что потенциально приводит к неэффективной транспортировке. Плоская или в сущности плоская транспортировочная поверхность 136 согласно настоящему изобретению решает указанную проблему посредством обеспечения одинакового или в сущности одинакового расстояния или зазора между всеми или большинством частей транспортировочной поверхности 136 и движущимся несущим элементом после поворота транспортировочной поверхности 136 из первого положения 116 во второе положение 118 вокруг второй оси 164 вращения. Это также может обеспечивать улучшение качества транспортировки отдельной детали, а также увеличение скорости транспортировки.

Опять же, как указано выше, одна проблема, которая, однако, может возникать в транспортировочных узлах, известных из уровня техники, в которых применяются плоские или в сущности плоские транспортировочные поверхности, не обладающие способностью перемещения их транспортировочных элементов радиально внутрь и радиально наружу относительно оси вращения транспортировочных узлов, может заключаться в том, что в зоне передачи отдельной детали будет присутствовать значительный зазор при прохождении частей плоской или в сущности плоской транспортировочной поверхности через точку или зону передачи отдельной детали. В таком случае передние кромки и задние кромки плоской транспортировочной поверхности могут располагаться достаточно близко к движущемуся несущему элементу, тогда как средняя часть транспортировочной поверхности, вследствие ее плоской или в сущности плоской конфигурации, может располагаться дальше от движущегося несущего элемента. Такой зазор между средней частью плоского или в сущности плоского транспортировочного элемента и движущимся несущим элементом и/или изменение зазора может в результате служить причиной плохой или недопустимой транспортировки, особенно при больших скоростях транспортировки, которые являются предпочтительными при производстве абсорбирующих изделий. Плохая транспортировка может заключаться, например, в сгибании частей отдельных деталей.

Как показано на фиг. 7, 8 и 10С, настоящее изобретение решает кроме прочих проблему, связанную с зазором в средней части известной транспортировочной поверхности, посредством обеспечения направляющего рельса 134 выступами 158 и 160, расположенными вблизи или у движущихся несущих элементов 104 и 106. Благодаря наличию выступов 158 и 160, транспортировочные поверхности 136 транспортировочных элементов 112 согласно настоящему изобретению могут поддерживаться на постоянном или в сущности постоянном (например, 0,1-2 мм или 0,1-3 мм) расстоянии или минимальном расстоянии между собой и движущимися несущими элементами 104 и 106 в точке или зоне передачи отдельных деталей. На фиг. 10А-10С показан ход движения транспортировочной поверхности 136 при движении через второй движущийся несущий элемент 106 в направлении, указанном стрелкой А. На фиг. 13А-13С показан ход движения транспортировочной поверхности 136 при движении через первый движущийся несущий элемент 104 в направлении, указанном стрелкой В. В одном воплощении расстояние может быть постоянным или в сущности постоянным, затем непостоянным, а затем снова постоянным в точке или зоне передачи отдельной детали по мере перемещения транспортировочной поверхности 136 через один из движущихся несущих элементов. Точка или зона передачи отдельной детали может представлять собой точку или зону, в которой часть отдельной детали 102 покидает первый движущийся несущий элемент 104 и переходит на транспортировочную поверхность 136. Указанная точка или зона передачи отдельной детали может также представлять собой точку или зону, в которой часть отдельной детали 102 покидает транспортировочную поверхность 136 и переходит ко второму движущемуся несущему элементу 106. Поскольку транспортировочные поверхности 136 согласно настоящему изобретению плоские или в сущности плоские, транспортировочные поверхности 136 обычно должны двигаться радиально внутрь, по мере того, как части транспортировочных поверхностей 136 проходят через точку или зону передачи отдельной детали с помощью движущихся несущих элементов 104 и 106. Выступы 158 и 160 обеспечивают такое радиальное движение транспортировочных элементов 112, поскольку транспортировочные элементы 112 находятся в свободном зацеплении с направляющим рельсом 134 и вращаются по пути вокруг оси 132 вращения в соответствии с направляющим рельсом 134. Как таковые, каждый из транспортировочных элементов 112 и, таким образом, транспортировочные поверхности 136, могут двигаться или отводиться плавно или не плавно радиально наружу относительно оси 132 вращения от точки где, или приблизительно от точки, где передняя кромка транспортировочной поверхности 136 находится напротив или вблизи точки или зоны передачи отдельной детали, до точки где, или приблизительно до точки, где средняя точка или средняя часть (в продольном направлении движения) транспортировочной поверхности 136 находится вблизи точки или зоны передачи отдельной детали. В это время указанная транспортировочная поверхность 136 может затем перемещаться или отводиться плавно или не плавно радиально внутрь до момента, пока задняя кромка транспортировочной поверхности 136 не будет напротив, или не пройдет зону передачи отдельной детали, или до момента, пока транспортировочный элемент 112 не пройдет через выступ 158 или 160 и назад на не выступающую часть 162 направляющего рельса 134.