ОБЛАСТЬ ТЕХНИКИ

Настоящее раскрытие относится к способам изготовления абсорбирующих изделий и, в частности, к устройствам и способам сшивки двух или большего количества частично плавких материалов.

УРОВЕНЬ ТЕХНИКИ

Одноразовые абсорбирующие изделия, в частности одноразовые подгузники, рассчитаны на ношение людьми, испытывающими недержание, в том числе младенцами и инвалидами. Такие изделия предусмотрены для ношения в области нижней части туловища и предназначены для абсорбирования и удерживания мочи и других выделений из тела и, таким образом, для препятствования загрязнению, увлажнению или аналогичной порче объектов, которые могут входить в контакт с подгузником в ходе использования (например, одежда, постельные принадлежности, другие люди и т.д.). Одноразовые подгузники доступны в форме натягиваемых подгузников, также именуемых трусами для приучения к горшку, которые содержат фиксированные боковые стороны. Фиксированные боковые стороны могут быть изготовлены путем сшивки боковых вставок передней части подгузника с боковыми вставками задней части подгузника. В целях сшивки, соприкасающиеся поверхности боковых вставок могут по меньшей мере частично подлежать расплавлению путем направления нагретого текучего вещества в зоны соприкасающихся поверхностей. Затем к частично расплавленным зонам может быть приложено давление.

Следовательно, в ходе процесса сшивки заготовок было бы полезно обеспечить способы и устройства для более точного направления нагретого текучего вещества и прикладывания давления к частично расплавленным зонам заготовок.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Аспекты настоящего раскрытия включают устройства и способы изготовления абсорбирующих изделий и, в частности, способы сшивки заготовок в ходе изготовления одноразовых абсорбирующих изделий. Частные воплощения способов изготовления, раскрываемых в настоящем раскрытии, предусматривают формирование боковых швов в конфигурациях подгузников различных типов. Несмотря на то, что настоящее раскрытие относится, главным образом, к формированию боковых швов в трусах-подгузниках, следует принимать во внимание, что способы и устройства, раскрываемые в настоящем раскрытии, также могут применяться к другим швам, используемым в подгузниках, а также к абсорбирующим изделиям других типов.

В одном из воплощений способ формирования шва включает этапы: вращения формующего цилиндра вокруг оси вращения, при этом указанный формующий цилиндр содержит отверстие для текучего вещества и элемент, прикладывающий давление, протяженный радиально наружу от формующего цилиндра рядом с выпускным каналом для текучего вещества; вращения опорного цилиндра, прилегающего к формующему цилиндру; продвижения первой заготовки в направлении обработки на формующем цилиндре с пространственным разносом Y между отверстием для текучего вещества и первой заготовкой; продвижения второй заготовки в направлении обработки, при этом первая заготовка находится между второй заготовкой и формующим цилиндром; поддержания пространственного разноса между первой заготовкой и отверстием для текучего вещества посредством элемента, прикладывающего давление; нагревания текучего вещества до температуры, достаточной для по меньшей мере частичного расплавления заготовок; направления струи нагретого текучего вещества через отверстие для текучего вещества на зону перекрытия первой и второй заготовок; частичного расплавления зоны перекрытия и сжатия зоны перекрытия в зазоре между элементом, прикладывающим давление, и опорным цилиндром.

В другом воплощении - устройстве для формирования шва между по меньшей мере двумя заготовками - указанное "устройство" содержит нагревательный цилиндр, выполненный с возможностью вращения вокруг оси вращения, при этом нагревательный цилиндр имеет наружную периферийную поверхность, отверстия для текучего вещества на наружной периферийной поверхности и элемент, прикладывающий давление, расположенный рядом с отверстием для текучего вещества. Устройство содержит опорный цилиндр, выполненный с возможностью вращения вокруг оси вращения, при этом опорный цилиндр расположен вблизи нагревательного цилиндра, определяя зазор между нагревательным цилиндром и опорным цилиндром. Элементы, прикладывающие давление, выполнены с возможностью регулирования пространственного разноса между отверстием для текучего вещества и заготовкой, продвигающейся через зазор в направлении обработки.

В другом воплощении - способе для формирования шва - указанный способ включает этапы: обеспечения опорного блока; обеспечения формующего блока, прилегающего к опорному блоку, при этом формующий блок имеет лицевую поверхность, элемент, прикладывающий давление, протяженный наружу от лицевой поверхности к опорному блоку, и отверстие для текучего вещества в лицевой поверхности, расположенное сбоку от элемента, прикладывающего давление; продвижения первой заготовки в направлении обработки между формующим блоком и опорным блоком с пространственным разносом между отверстием для текучего вещества и первой заготовкой; продвижения второй заготовкой в направлении обработки, при этом первая заготовка находится между второй заготовкой и формующим блоком; регулирования пространственного разноса между первой заготовкой и отверстием для текучего вещества; нагревания текучего вещества до температуры, достаточной для по меньшей мере частичного расплавления заготовок; направления струи нагретого текучего вещества через отверстие для текучего вещества на зону перекрытия первой и второй заготовок; частичного расплавления зоны перекрытия и сжатия зоны перекрытия между элементом, прикладывающим давление, и опорным блоком.

Эти и другие характерные признаки, предусматриваемые воплощениями, описываемыми в настоящем раскрытии, станут в более полной мере понятны ввиду нижеследующего подробного описания в сочетании с чертежами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Воплощения, показанные на чертежах, по своей сущности являются иллюстративными примерами и не предназначены для ограничения сути изобретения, определяемой формулой изобретения. Нижеследующее подробное описание иллюстративных воплощений может быть понято при прочтении в сочетании с нижеследующими чертежами, на которых похожие элементы обозначены похожими ссылочными позициями и на которых:

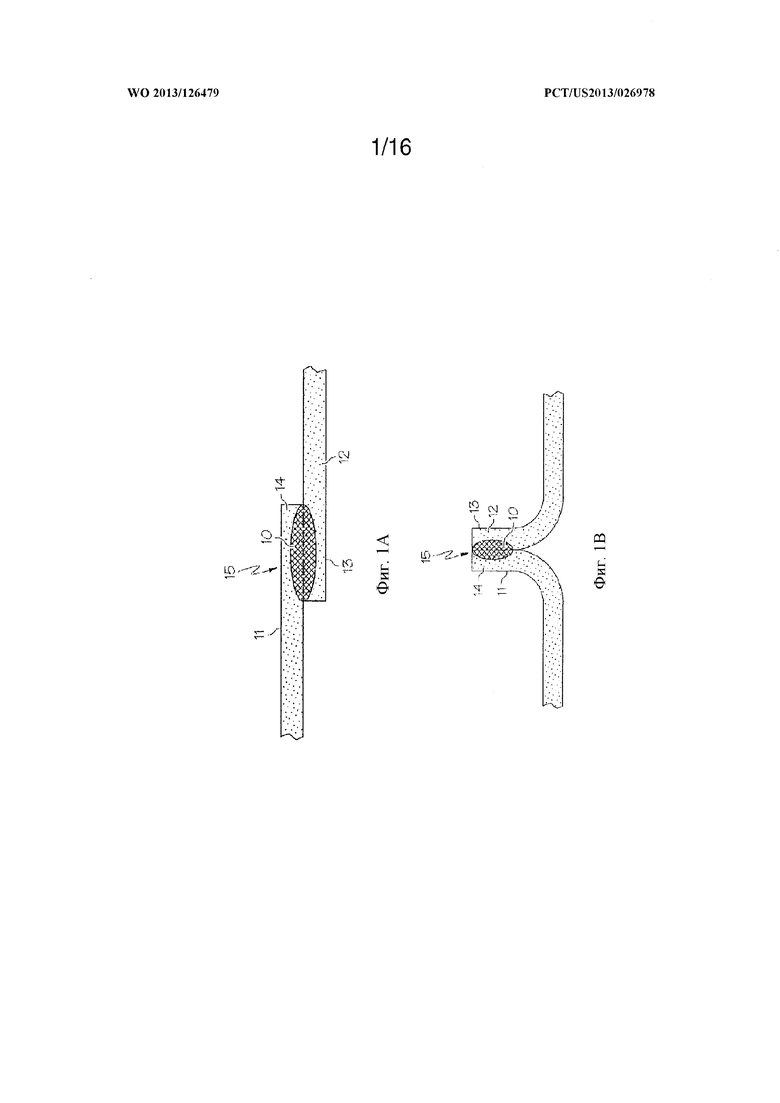

ФИГ. 1А иллюстрирует одно из воплощений частей заготовок, соединенных швом.

ФИГ. 1В иллюстрирует другое воплощение частей заготовок, соединенных швом.

ФИГ. 1С иллюстрирует еще одно воплощение частей заготовок, соединенных швом.

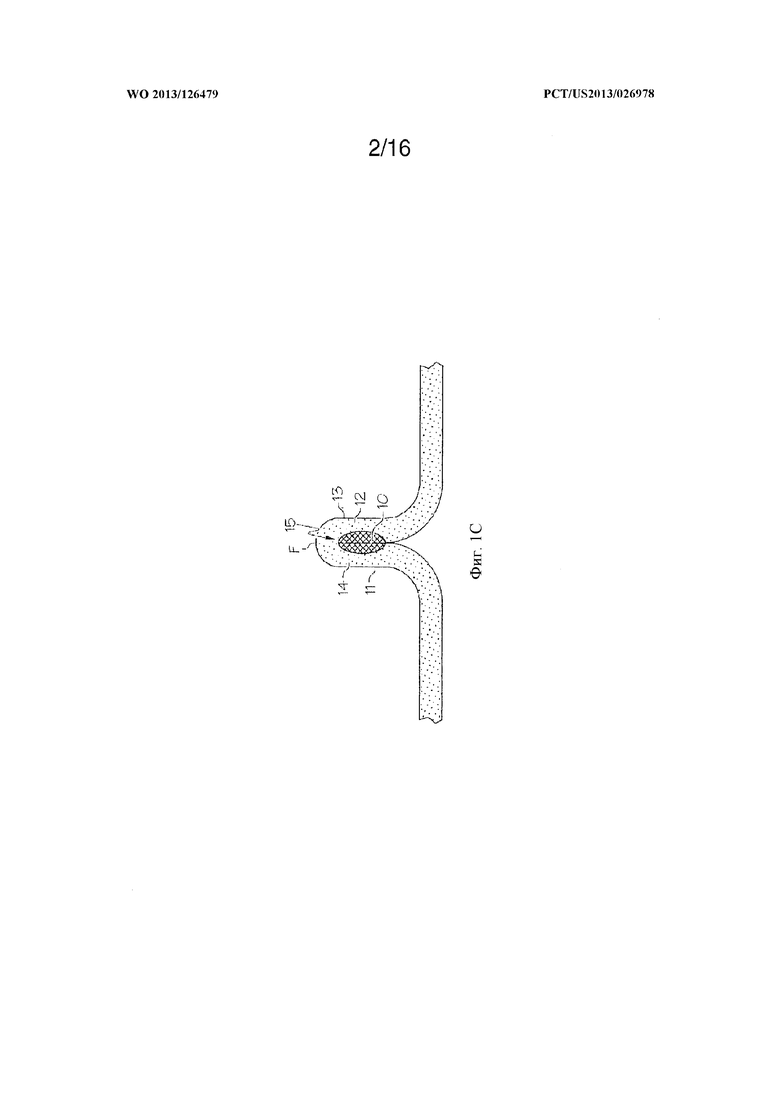

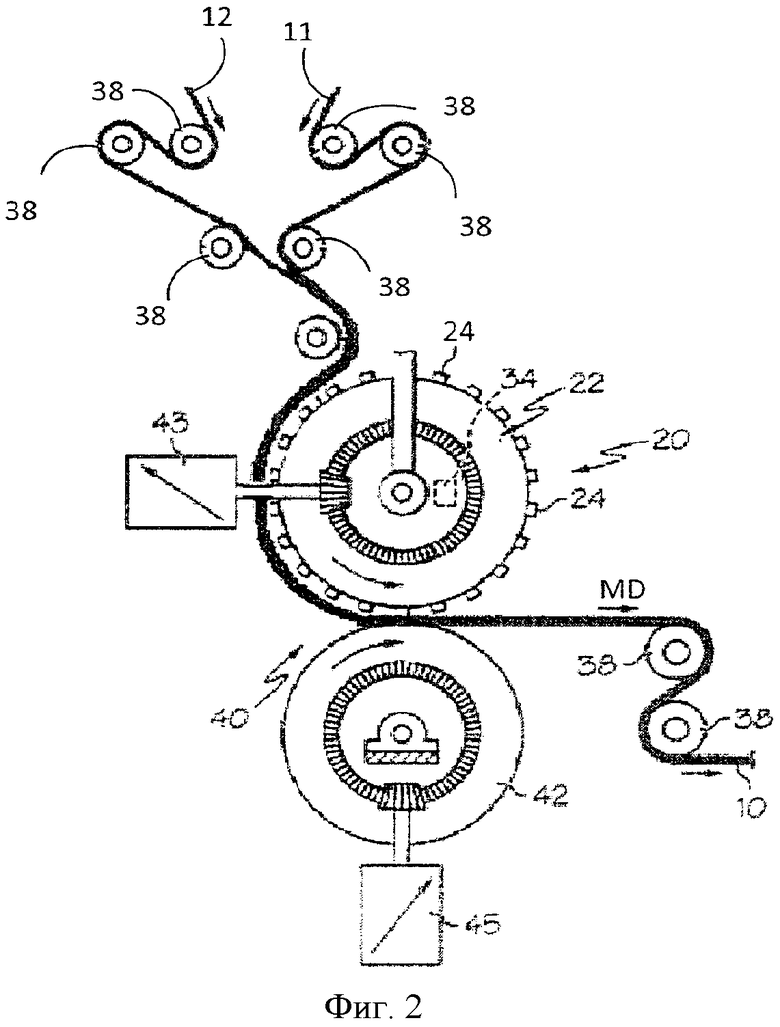

ФИГ. 2 представляет упрощенное схематическое изображение одного из воплощений выполненного с возможностью вращения сшивающего устройства, пригодного для сшивки двух или большего количества частей заготовок.

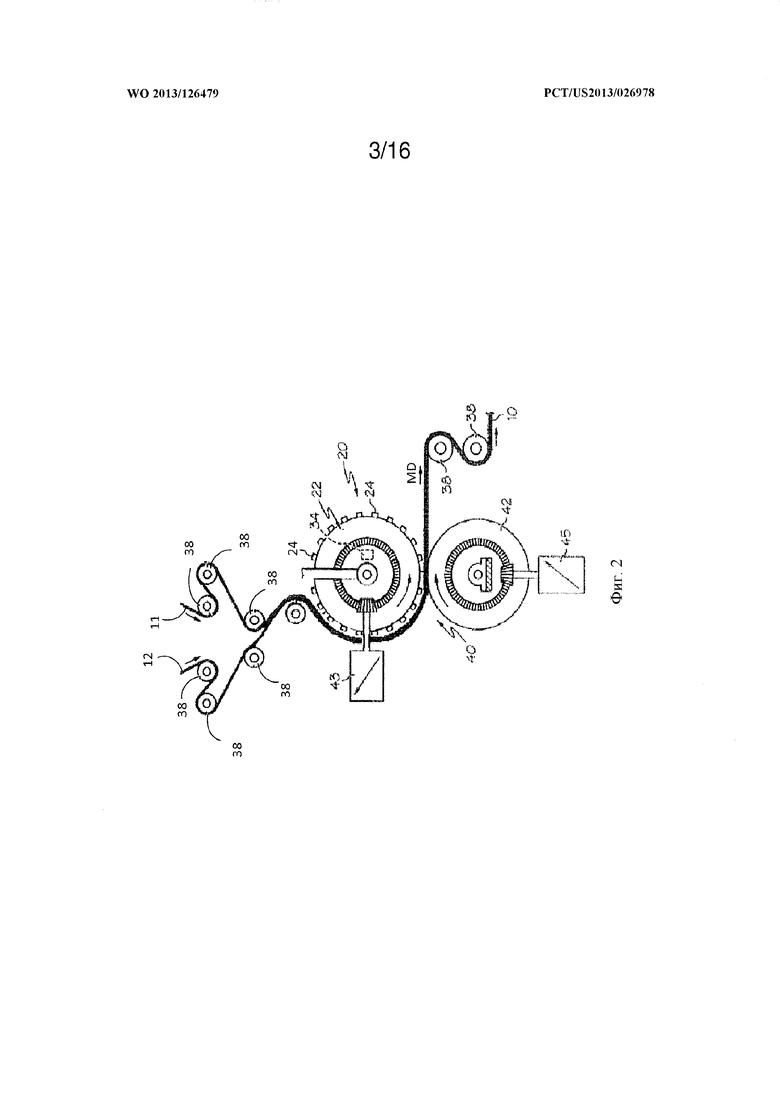

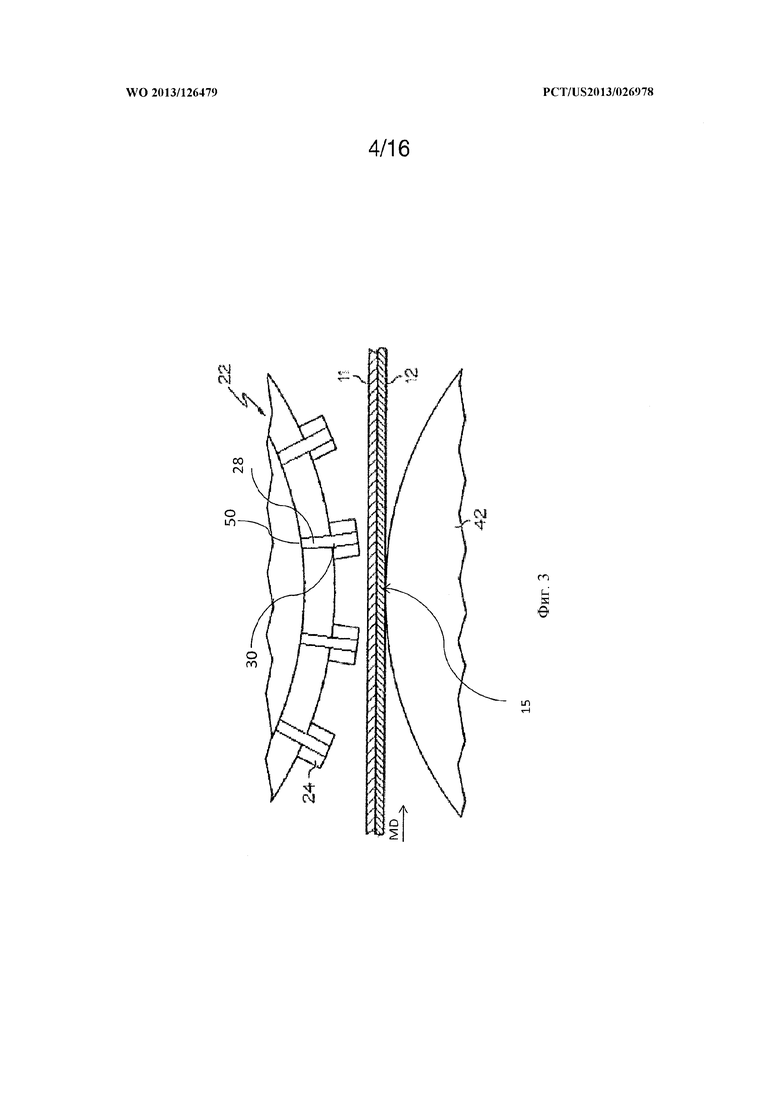

ФИГ. 3 представлет подробный вид выполненного с возможностью вращения устройства по ФИГ. 2.

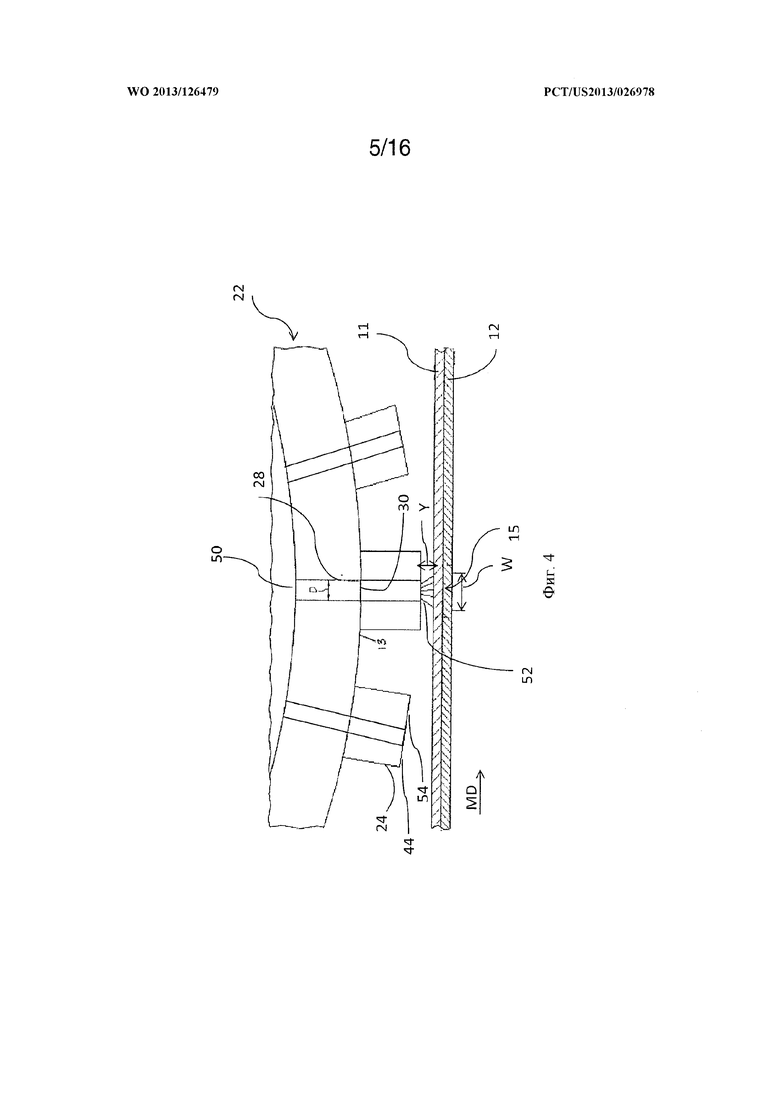

ФИГ. 4 представляет другой подробный вид выполненного с возможностью вращения устройства по ФИГ. 2.

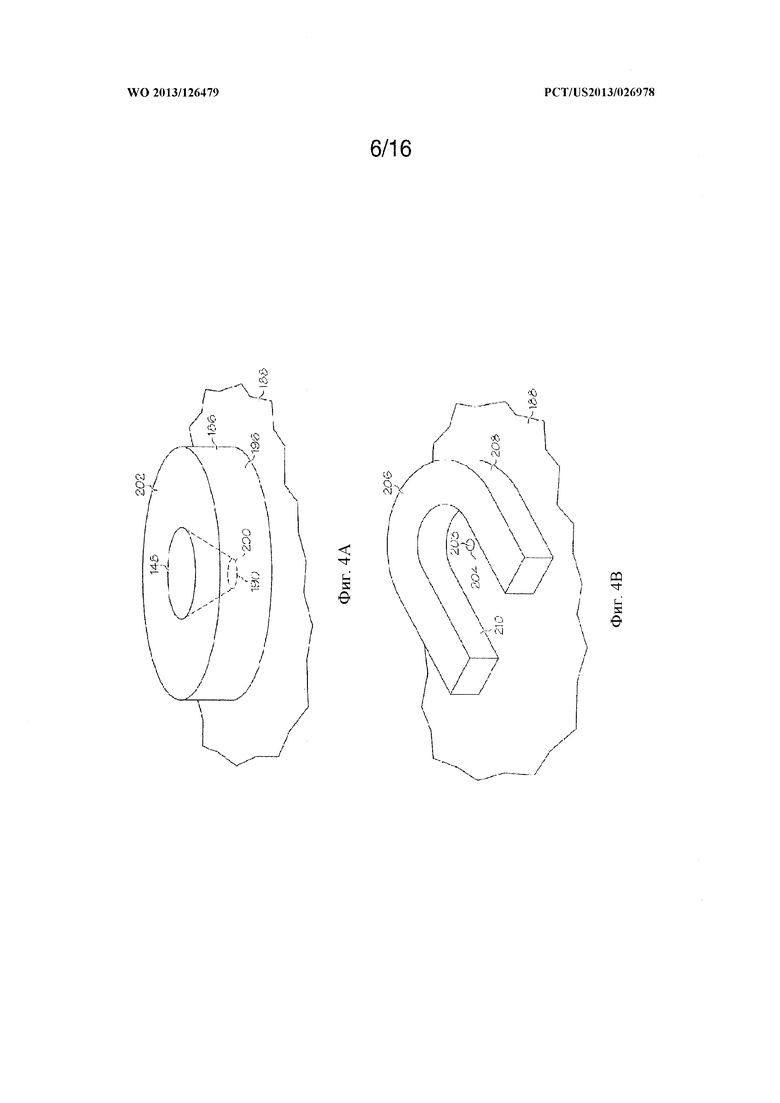

ФИГ. 4А представляет вид в перспективе одного из воплощений элемента, прикладывающего давление, и отверстия для текучего вещества.

ФИГ. 4В представляет вид в перспективе другого воплощения элемента, прикладывающего давление, и отверстия для текучего вещества.

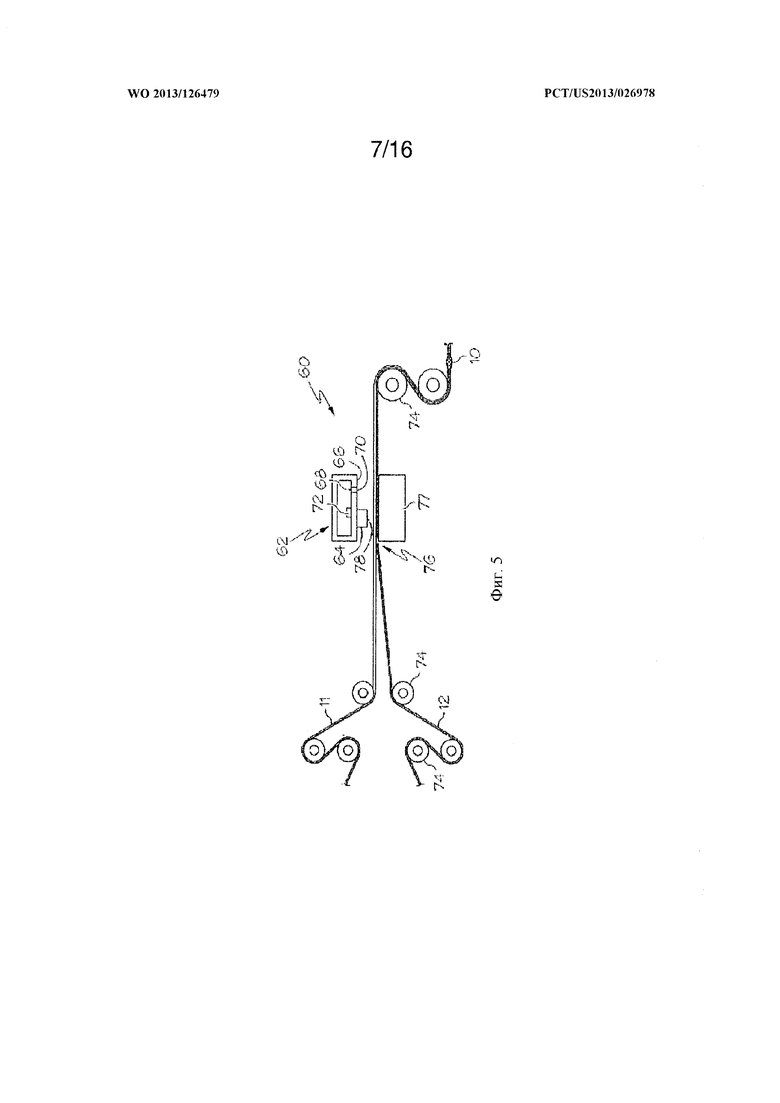

ФИГ. 5 представляет упрощенное схематическое изображение другого воплощения сшивающего устройства, пригодного для сшивки двух или большего количества частей заготовок.

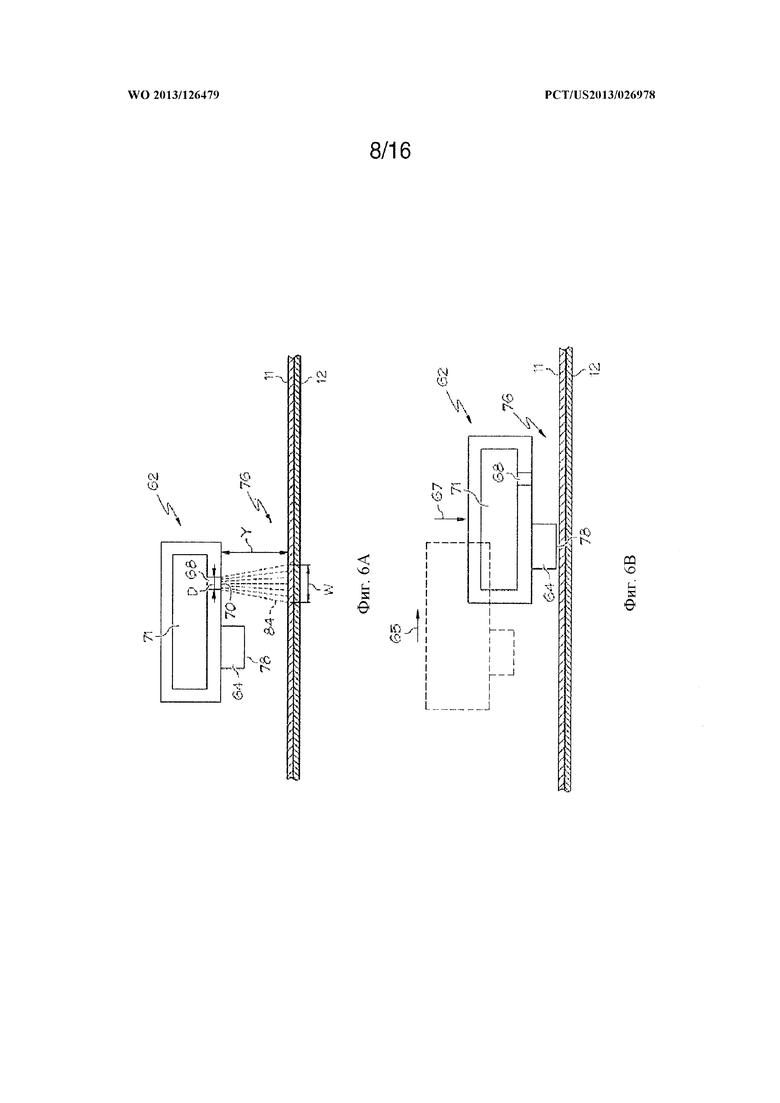

ФИГ. 6А иллюстрирует сшивающее устройство по ФИГ. 5 в применении.

ФИГ. 6В иллюстрирует сшивающее устройство по ФИГ. 5 в применении.

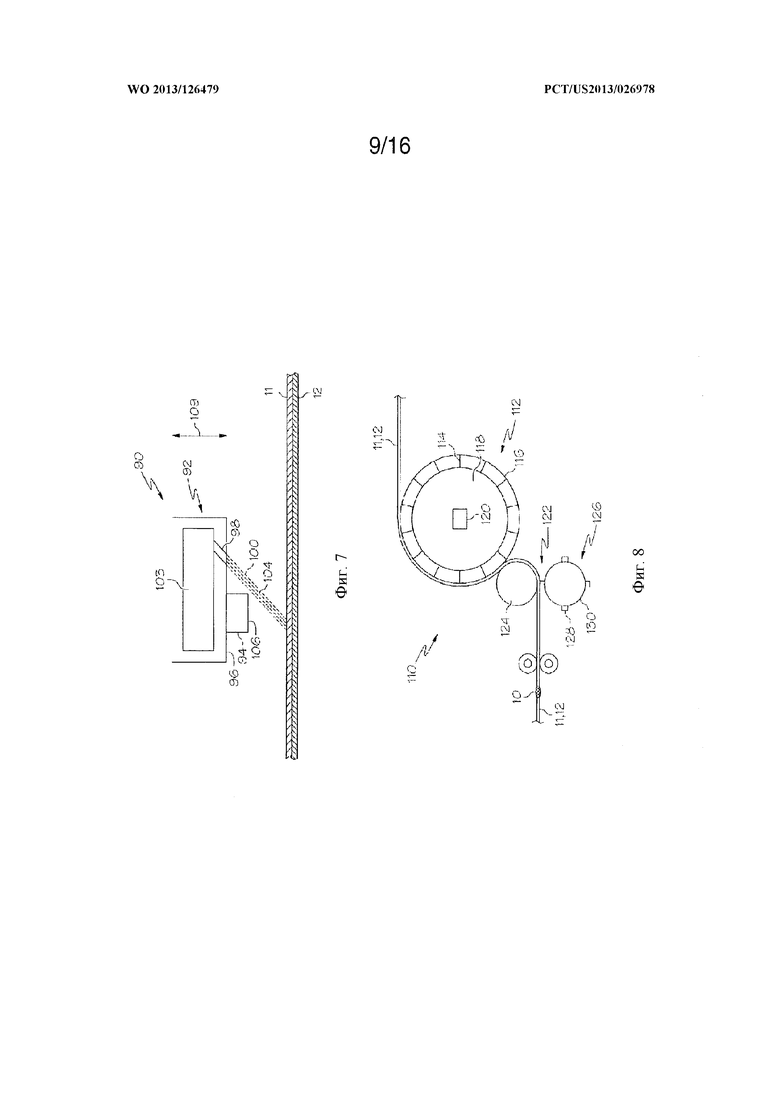

ФИГ. 7 представляет упрощенное схематическое изображение другого воплощения сшивающего устройства, пригодного для сшивки двух или большего количества частей заготовок.

ФИГ. 8 представляет упрощенное схематическое изображение еще одного воплощения сшивающего устройства, пригодного для сшивки двух или большего количества частей заготовок.

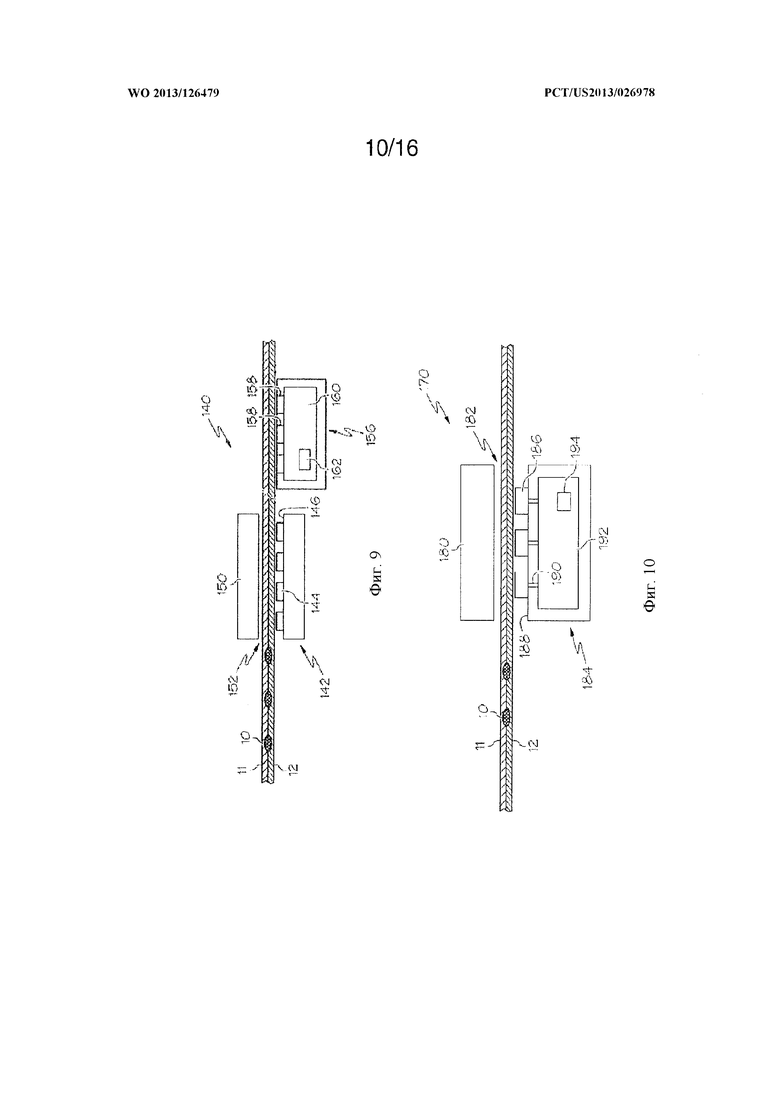

ФИГ. 9 представляет упрощенное схематическое изображение еще одного воплощения сшивающего устройства, пригодного для сшивки двух или большего количества частей заготовок.

ФИГ. 10 представляет упрощенное схематическое изображение еще одного воплощения сшивающего устройства, пригодного для сшивки двух или большего количества частей заготовок.

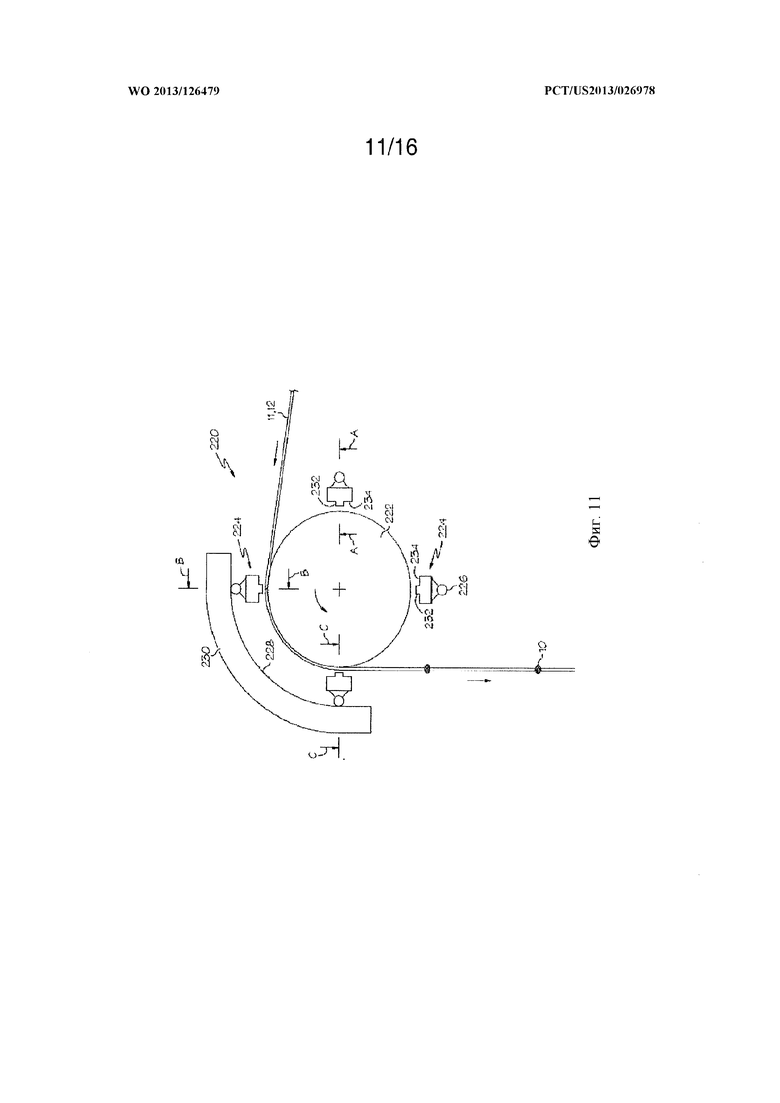

ФИГ. 11 представляет упрощенное схематическое изображение еще одного воплощения сшивающего устройства, пригодного для сшивки двух или большего количества частей заготовок.

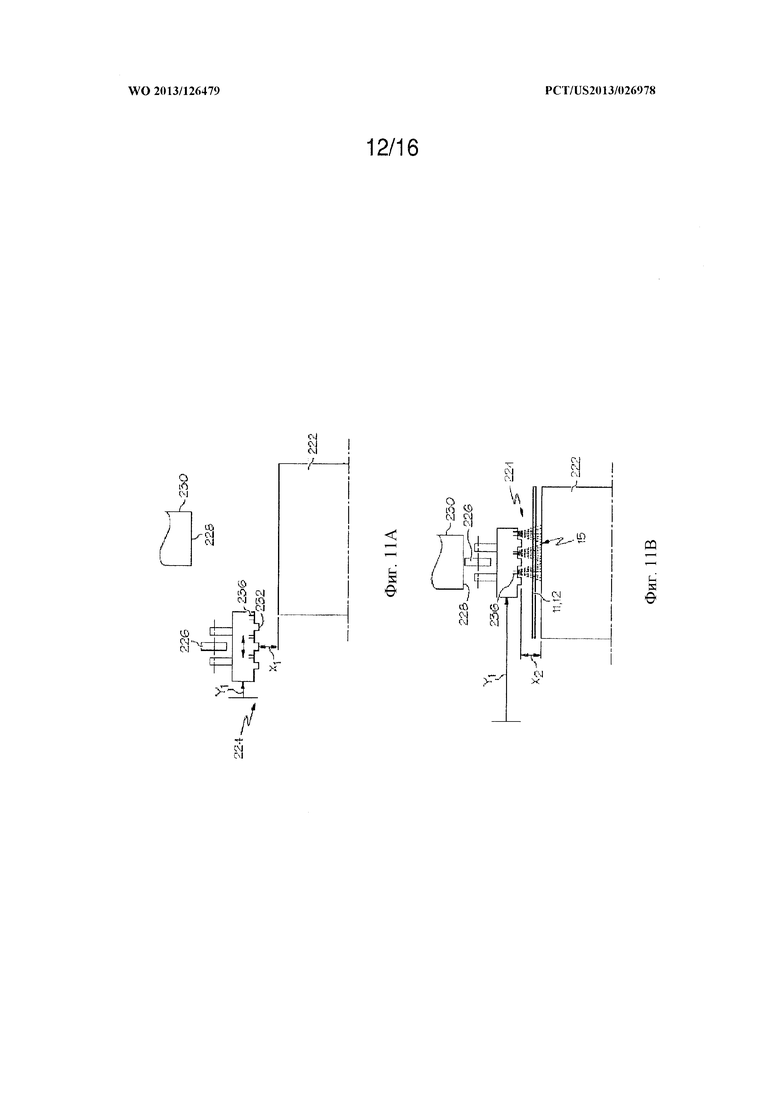

ФИГ. 11А иллюстрирует сшивающее устройство по ФИГ. 11 в применении.

ФИГ. 11В иллюстрирует сшивающее устройство по ФИГ. 11 в применении.

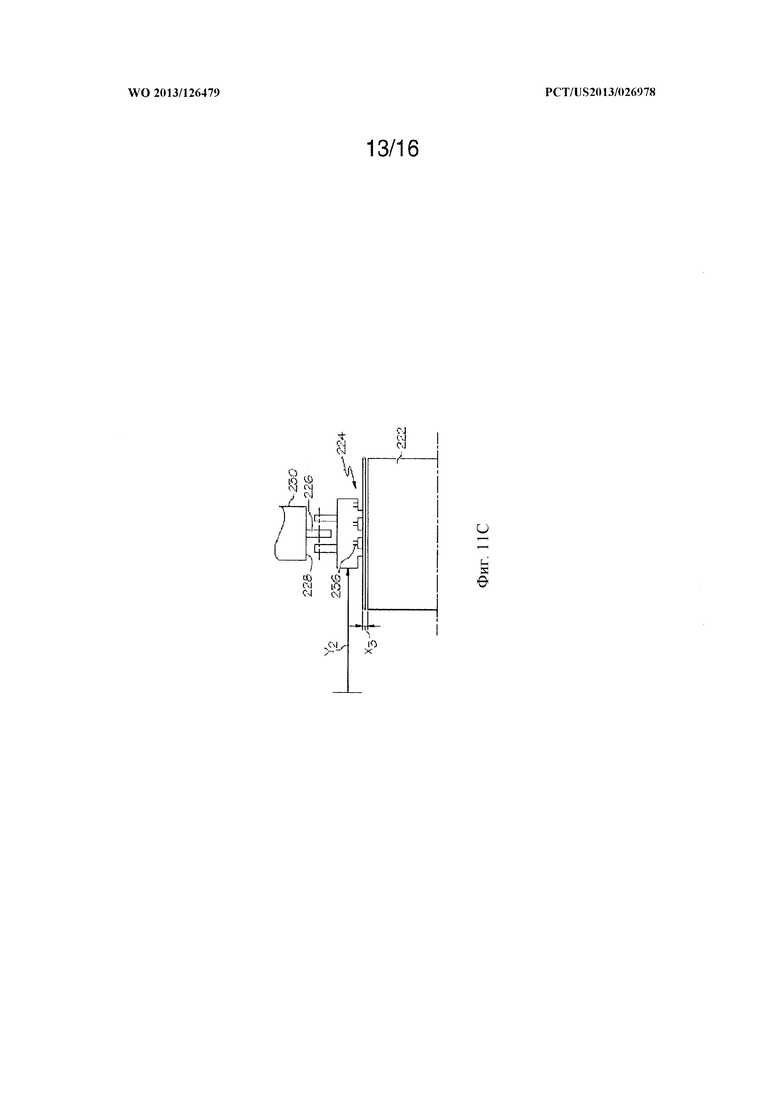

ФИГ. 11С иллюстрирует сшивающее устройство по ФИГ. 11 в применении.

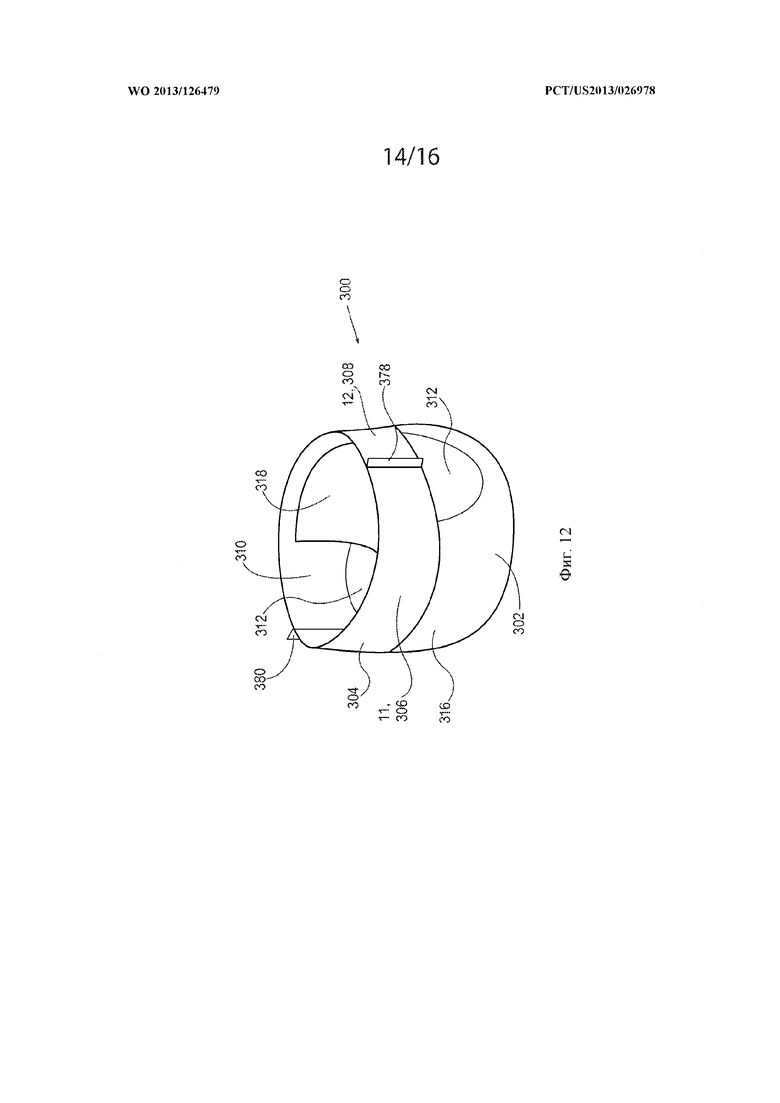

ФИГ. 12 - вид в перспективе трусов-подгузника.

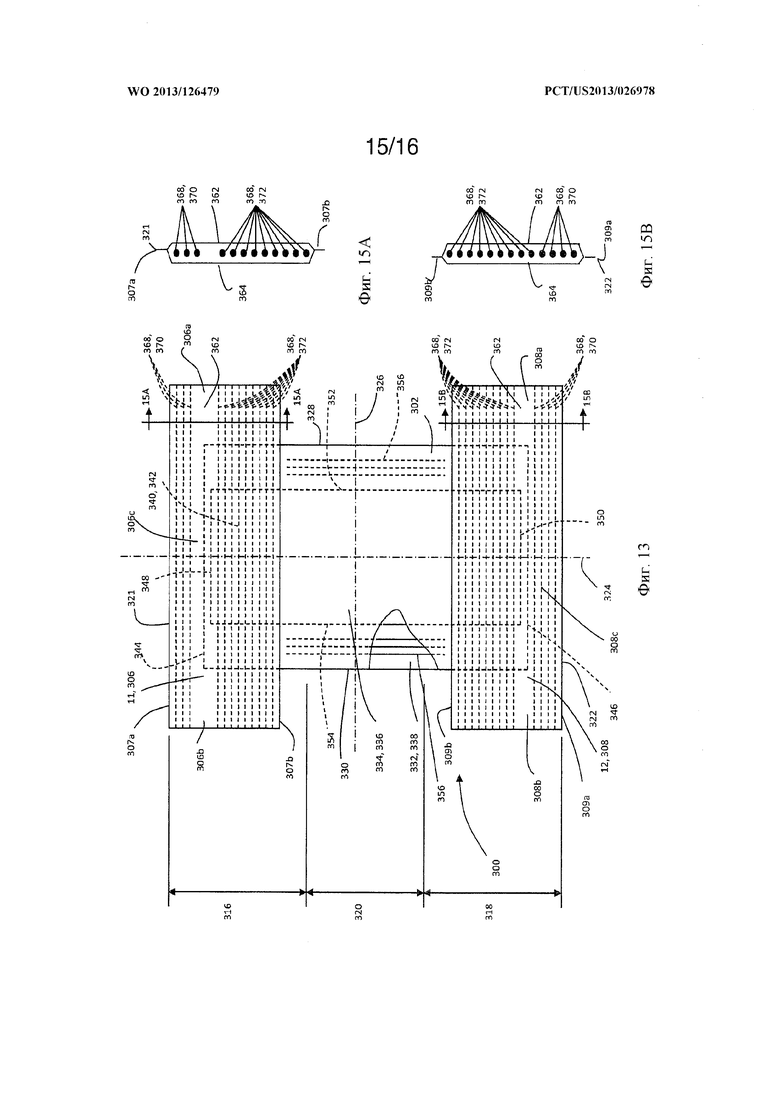

ФИГ. 13 - вид в частичном разрезе в плоском состоянии трусов-подгузника, показанных на Фигуре 1.

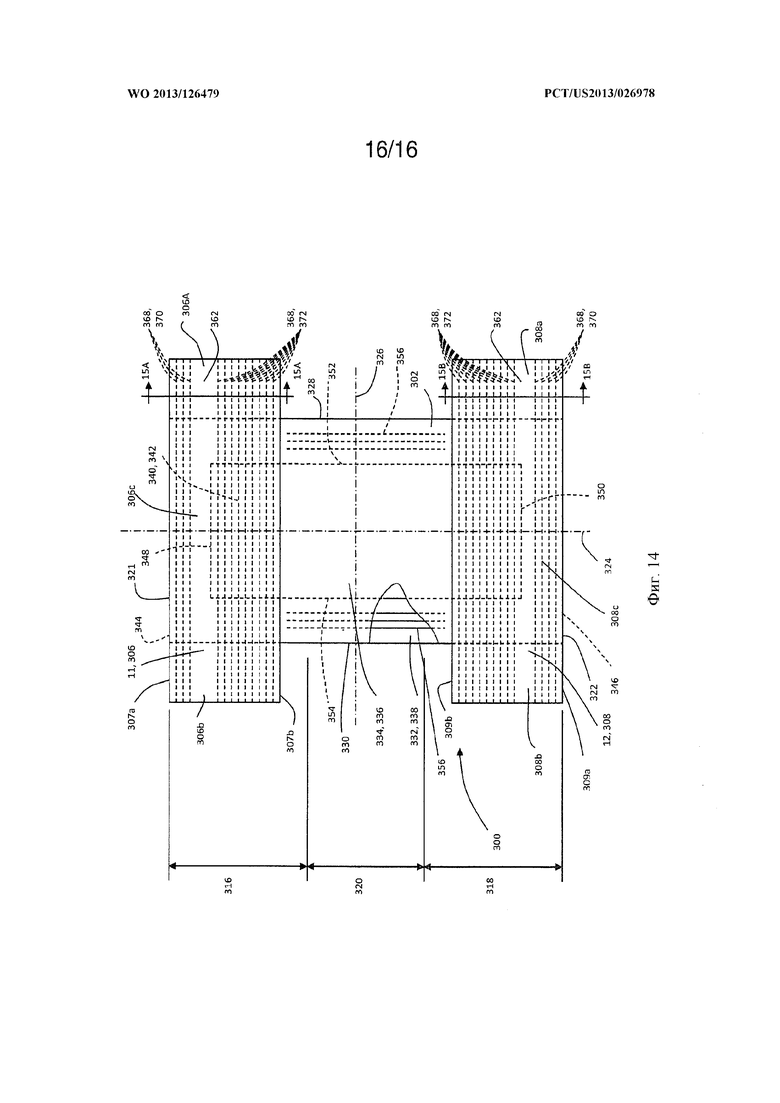

ФИГ. 14 - вид в частичном разрезе в плоском состоянии второго воплощения трусов-подгузника.

ФИГ. 15А - вид трусов-подгузника по Фигурам 13 и 14 в поперечном разрезе, выполненном вдоль линии 15А-15А.

ФИГ. 15В - вид трусов-подгузника по Фигурам 13 и 14 в поперечном разрезе, выполненном вдоль линии 15В-15В.

ПОДРОБНОЕ ОПИСАНИЕ

Способы и устройства, описываемые в настоящем раскрытии, относятся к сшивке заготовок. Обычно части заготовок могут перекрываться, и для того, чтобы по меньшей мере частично расплавить перекрывающиеся части заготовок, из отверстия подают струю нагретого текучего вещества. Конкретнее, струя нагретого текучего вещества проникает в части заготовок и по меньшей мере частично расплавляет перекрывающиеся части заготовок, при этом части заготовок сшиваются в зоне перекрытия. Местоположение частей заготовок относительно отверстия может быть отрегулировано так, чтобы в ходе операции нагревания части заготовок удерживались на предварительно определенном расстоянии от отверстия. Затем в зоне перекрытия может быть приложено давление, посредством чего части заготовок сшиваются друг с другом. Во всех воплощениях, описываемых в настоящем раскрытии, текучее вещество может включать окружающий воздух или другие газы.

Термин «направление обработки» (MD) используется в настоящем раскрытии для обозначения направления потока материала в ходе процесса. Кроме того, относительное расположение и перемещение материала может описываться как течение в направлении обработки в ходе процесса от восходящего направления в процессе к нисходящему направлению в процессе.

Термин «поперечное направление» (CD) используется в настоящем раскрытии для обозначения направления, которое, по сути, является перпендикулярным направлению обработки.

В том значении, которое используется в настоящем раскрытии, термин «сшивка» описывает конфигурацию, посредством которой первый элемент непосредственно скрепляется со вторым элементом путем прикрепления первого элемента непосредственно ко второму элементу.

В том значении, которое используется в настоящем раскрытии, термин «заготовка» используется в настоящем раскрытии для описания материала, который первоначально является двумерным (т.е. находится в плоскости XY) и толщина которого (в направлении Z) является относительно малой (т.е. составляет 1/10 или менее) по сравнению с его длиной (в направлении X) и шириной (в направлении Y). Неограничивающие примеры заготовок включают заготовку, слой или слои, или волокнистые материалы, нетканые материалы, пленки и фольгу, такие как полимерные пленки или металлическая фольга. Эти материалы могут использоваться по отдельности или могут включать два или большее количество слоев, нанесенных друг на друга. Как таковое, полотно представляет собой заготовку.

В том значении, которое используется в настоящем раскрытии, термин «натягиваемый подгузник», относится к предмету одежды, который обычно носят младенцы и лица, страдающие недержанием, и который надевают как трусы. Следует понимать, однако, что настоящее раскрытие также применимо к другим абсорбирующим изделиям, таким как подгузники на липкой ленте, урологические трусы, гигиенические средства для женщин и т.п., в том числе абсорбирующие изделия, предназначенные для использования младенцами, детьми и взрослыми.

В том значении, которое используется в настоящем раскрытии, термин «внутренний» относится к первому элементу или материалу, который находится ближе к поперечной или продольной средней линии изделия относительно второго элемента или материала, при этом второй элемент или материал является «наружным» по отношению к первому.

В том значении, которое используется в настоящем раскрытии, термин «пористый» относится к материалу, имеющему воздухопроницаемость, по меньшей мере, 30 см3/см2/с при испытании согласно стандартному методу испытаний ткани на воздухопроницаемость методом калиброванного отверстия, описанному в методе Method 5450 стандарта Federal Test Method Standard No. 191A.

В том значении, которое используется в настоящем раскрытии, термин «по меньшей мере частично расплавленный» относится к материалам, по меньшей мере часть которых достигла по меньшей мере температуры точки размягчения, но не достигла температуры точки плавления. «Расплавленный» также относится, в его обычном смысле, к материалам, температура которых превышает точку плавления на по меньшей мере части материала.

В некоторых особенностях, настоящее раскрытие относится к швам, способам создания швов, изделиям, содержащим шов, и способам создания изделий, содержащих шов. Как будет более подробно описано ниже, шов может быть сформирован между двумя заготовками, где каждая из заготовок содержит один или несколько плавких компонентов. Шов также может быть сформирован между частями одной и той же заготовки, т.е., например, сложенной вдоль линии сгиба, образованной между двумя частями заготовки. Части заготовки, подлежащей сшивке, могут располагаться вблизи друг друга и нагреваться до по меньшей мере температуры размягчения или температуры плавления для по меньшей мере частичного расплавления одной или обеих частей заготовки. После нагревания части заготовки могут подвергаться сжатию. Нижеследующее описание, по сути, описывает швы, способы создания швов и устройство для создания швов. Несмотря на то, что различные воплощения описаны и проиллюстрированы по отдельности, следует принимать во внимание, что различные аспекты различных воплощений могут сочетаться, давая дальнейшие воплощения, которые с целью краткости могут не описываться непосредственно.

На ФИГ. 1А, 1В и 1С показаны схематические местные виды сбоку в вертикальном разрезе двух частей заготовок, подлежащих сшивке. Для формирования шва 10 по меньшей мере две части 11, 12 заготовок располагают прилегающим образом. Шов 10 содержит наружные поверхности 13, 14 и зону перекрытия 15 между заготовками 11, 12. На ФИГ. 1А показана конфигурация, именуемая в настоящем раскрытии швом внахлест, при которой два или большее количество материалов сшиты вдоль прилегающих, перекрывающихся поверхностей. На ФИГ. 1В показана конфигурация, которая в настоящем раскрытии именуется швом встык, при которой два или большее количество материалов сшиты на их краях или рядом с краями, и эти материалы загнуты от шва. На ФИГ. 1С проиллюстрированы части 11 и 12 заготовок, которые являются частью одной и той же непрерывной заготовки, которая сложена по линии сгиба F и перекрывается.

Сшивка по меньшей мере двух частей 11 и 12 заготовок, которые расположены прилегающим образом для формирования шва 10, как показано на ФИГ. 1А и 1В, может включать доставку первой заготовки и складывание заготовки для создания частей 11 и 12 заготовки, при этом части заготовки имеют определенную температуру плавления и наружную поверхность 13, 14, при этом температуры плавления первой 11 и второй 12 заготовок являются, по сути, одинаковыми или существенно различными. Операция сшивки может быть выполнена в интегрированном узле складывания и запаивания, описанном, например, в патенте США №5779831 (Schmitz). В некоторых воплощениях части 11 и 12 заготовок могут являться частью разных, отдельных заготовок, которые перекрываются. Для формирования зоны 15 перекрытия, операция сшивки также может включать этап размещения части 11 заготовки рядом с частью 12 заготовки. Текучее вещество может достаточно нагреваться для того, чтобы допускать, по меньшей мере, частичное расплавление частей 11, 12 заготовок. Струя нагретого текучего вещества может быть направлена к по меньшей мере одной из наружных поверхностей: к наружной поверхности 13 части 11 заготовки или к наружной поверхности 14 части 12 заготовки. Может допускаться проникновение текучего вещества в части 11 и 12 заготовок так, чтобы по меньшей мере часть каждой из частей 11 и 12 заготовок расплавлялась в зоне 15 перекрытия. Нагретое текучее вещество с регулируемой температурой и давлением может проходить из впускного канала для текучего вещества, приводя к образованию регулируемых и сосредоточенных струй нагретого текучего вещества, которые направляют к наружным 13, 14 поверхностям частей 11, 12 заготовок, подлежащих сшивке.

Под регулируемостью подразумевается то, что, если выбраны номинальные заданные значения, температуру и давление поддерживают в нормативных пределах. Например, заданное значение может быть выбрано исходя из обсужденных выше интервалов, и тогда температура может поддерживаться в фиксированном интервале вокруг номинального заданного значения, такого как ±30°C, и давление может поддерживаться в фиксированном интервале относительно номинального заданного значения, таком как ±1 бар. Допустимый интервал будет зависеть от связи между такими свойствами, как точка размягчения и/или температура плавления материалов, подлежащих сшивке, и выбранное номинальное заданное значение. Например, номинальное заданное значение, превышающее температуру плавления одного или нескольких из материалов, подлежащих сшивке, может потребовать более узкого интервала регулирования, чем номинальное заданное значение значительно более низкой температуры плавления одного или нескольких материалов, подлежащих сшивке. Интервал регулирования может быть асимметричным относительно номинального заданного значения. Под достаточным нагреванием подразумевается то, что текучее вещество нагревают до температуры, которая сделает возможным по меньшей мере частичное расплавление или по меньшей мере размягчение заготовки или заготовок. Достаточное нагревание может изменяться вместе с используемыми материалами и оборудованием. Например, если нагретое текучее вещество применяется к заготовке или заготовкам почти мгновенно, с небольшим или отсутствующим временем для охлаждения, текучее вещество может быть нагрето приблизительно до температуры размягчения или приблизительно до температуры плавления заготовки или заготовок. Если нагретое текучее вещество направляют к заготовке или заготовкам через некоторый промежуток по времени или расстоянию, так, что нагретое текучее вещество может несколько охлаждаться перед взаимодействием с заготовкой или заготовками, может оказаться необходимым нагревание текучего вещества, возможно, значительно выше точки размягчения или точки плавления заготовки или заготовок.

Текучее вещество также может доставляться к наружным поверхностям 13, 14 с импульсным воздействием. Воздействие струи нагретого текучего вещества может регулироваться так, чтобы как энергия, вводимая струей, так и энергия, вводимая другими средствами, такими как нагретая опора (если опора является нагреваемой), поверхность форсунки, деформация частей 11, 12 заготовок и внутреннее трение частей 11, 12 заготовок, была достаточна для того, чтобы по меньшей мере частично расплавить плавкие компоненты в частях 11, 12 заготовок для создания достаточной клейкости, которая при сжатии будет образовывать прочный шов в зоне перекрытия 15. Расплавление плавких компонентов повсюду в частях 11, 12 заготовок может происходить неравномерным образом.

Продолжительность переноса энергии в процессе, описываемом в настоящем раскрытии, может представлять собой динамический процесс, и может создаваться температурный градиент через поперечные сечения плавких компонентов. Т.е. сердцевина плавких компонентов может оставаться твердой, в то время как внешняя поверхность плавких компонентов расплавляется или близка к расплавлению. Внешняя поверхность может достигать точки размягчения даже ниже температуры плавления, и, таким образом, пластическая деформация материала может происходить при много меньшей нагрузке, чем для того же материала при температуре окружающей среды. Поэтому если один или несколько из материалов, подлежащих сшивке в шов 10, обладают точкой размягчения, процесс может регулироваться так, чтобы в по меньшей мере части частей 11, 12 заготовок он достигал температуры между точкой размягчения и точкой плавления. Использование температуры выше точки размягчения, но ниже точки плавления одного или нескольких из плавких компонентов может позволить создавать прочное термокомпрессионное соединение между частями 11, 12 заготовок с уменьшенным нарушением структуры плавких компонентов, например размягчением или иным ослаблением плавких компонентов.

Как будет более подробно обсуждаться ниже, способы сшивки по меньшей мере двух частей заготовок могут также включать этап сжатия шва 10 одним или несколькими элементами, прикладывающими давление, в то время как плавкие компоненты являются, по меньшей мере, частично расплавленными и/или находятся в клейком состоянии. Температура элементов, прикладывающих давление, может быть по меньшей мере ниже точки плавления шва 10. В некоторых воплощениях элемент, прикладывающий давление, может являться нагретым. Свойство клейкости плавких компонентов позволяет сшивать части 11, 12 заготовок, и, таким образом, можно сократить или исключить накопление расплавленного материала заготовок. При затвердевании такой расплавленный материал может образовывать на наружных поверхностях шва 10 твердые, царапающие выпуклости. Элементы, прикладывающие давление, могут быть спроектированы в соответствии с эстетическими требованиями, например, для создания обособленных точек, имеющих определенную форму, в которых сшивают части 11, 12 заготовок. Обособленные точки сжатия также могут делать шов более легким для раскрытия в случае надобности. Точки сжатия обычно могут принимать форму и расстояние между поверхностями, прикладывающими давление. В качестве одного из примеров, элементы, прикладывающие давление, могут быть, в общем, овальными или могут иметь какую-либо другую геометрическую или декоративную форму в соответствии с необходимым усилием отвода или восприятием усилия отвода. Элементы, прикладывающие давление, могут располагаться на равномерных или неравномерных расстояниях и могут быть ориентированы в разных направлениях.

В некоторых воплощениях способ, описываемый в настоящем раскрытии, составляет часть способа изготовления абсорбирующего изделия. Например, способ изготовления абсорбирующего изделия может включать доставку первой части 11 заготовки и второй части 12 заготовки, при этом каждая из первой части 11 и второй части 12 заготовок имеет температуру плавления и наружную поверхность 13, 14, при этом температуры плавления первой 11 и второй 12 частей заготовок являются, по сути, одинаковыми или существенно разными. Первая часть 11 заготовки может быть расположена вблизи по меньшей мере второй частью 12 заготовки, образуя зону 15 перекрытия. Текучее вещество может быть достаточно нагрето для того, чтобы допускать по меньшей мере частичное расплавление первой и второй частей 11, 12 заготовок. Струя нагретого текучего вещества может быть направлена на по меньшей мере одну из поверхностей: наружную поверхность 13 первой части 11 заготовки или наружную поверхность 14 второй части 12 заготовки. Может допускаться проникновение текучего вещества в первую 11 и вторую 12 части заготовок так, чтобы по меньшей мере часть каждой из первой заготовки 11 и второй заготовки 12 расплавлялась в зоне 15 перекрытия. Первая часть 11 заготовки и вторая часть 12 заготовки могут содержать боковую вставку, переднюю часть, заднюю часть или их сочетание. Как будет более подробно обсуждаться ниже, в качестве одного из примеров, абсорбирующее изделие может представлять собой натягиваемый подгузник. Первая и вторая части заготовок могут представлять собой нетканые материалы. Первая и вторая части заготовок могут также содержать эластичную пленку. Способ изготовления абсорбирующего изделия также может включать сжатие зоны 15 перекрытия. Сжатие зоны 15 перекрытия может быть выполнено после частичного расплавления частей 11 и 12 заготовок в зоне 15 перекрытия. Например, сжатие зоны 15 перекрытия может происходить в пределах 5 миллисекунд, или 10 миллисекунд, или 50 миллисекунд частичного расплавления частей 11 и/или 12 заготовок. В некоторых воплощениях зона 15 перекрытия может быть сжата в ходе нескольких циклов. После сжатия части 11 и 12 заготовок могут быть разрезаны на отдельные изделия, например, с использованием механического режущего устройства, такого как гнутое лезвие или вырубной нож. В некоторых воплощениях следует принимать во внимание, что части 11 и 12 заготовок сжимают и разрезают на одном этапе.

Части 11 и 12 заготовок могут представлять собой нетканые заготовки с основной массой в интервале от 10 до 500 граммов на квадратный метр, содержащие волокна в диапазоне от микроволокон с плотностью менее одного денье до традиционных волокон с плотностью в интервале от 1 до 7 денье. Нетканые заготовки также могут содержать эластичные материалы в форме нитей. Частично основываясь на толщине заготовок, промежуток времени, требуемый для сшивки заготовок 11, 12 данным способом, может находиться в интервале от 5 до 2000 миллисекунд. В некоторых воплощениях для нагревания может использоваться от 30 до 250 миллисекунд, и от 5 до 250 миллисекунд может использоваться для сжатия/охлаждения. В некоторых воплощениях этап сжатия может быть очень коротким, почти мгновенным. Используемые промежутки времени могут изменяться вместе с выбором номинального давления и температуры. Большее время обработки материалы могут без повреждения выдерживать при более низком давлении и/или температуре, в то время как более высокое давление и/или температура может использоваться с более короткими временами обработки.

По меньшей мере одна из частей 11 и 12 заготовок может содержать достаточное количество плавкого материала для того, чтобы эта часть заготовки поддавалась термической сшивке с другой частью заготовки. Части 11, 12 заготовки могут быть пористыми - воздухопроницаемыми, проницаемыми для текучих веществ и пара - и часть 11 заготовки, часть 12 заготовки или обе части 11 и 12 заготовок могут содержать плавкие компоненты. Части 11, 12 заготовок могут быть ткаными или неткаными и могут содержать волокна или полимерные вяжущие, природные волокна, такие как целлюлоза - древесную массу, хлопок, джут, коноплю; синтетические волокна, такие как гидратцеллюлозное волокно, сложное полиэфирное, полиолефиновое, акриловое, полиамидное, арамидное, политетрафторэтиленовое металлическое, полиимидное, полипропиленовое, полиэтиленовое волокна; или вяжущие, такие, как двухкомпонентное волокно, сополимерный сложный полиэфир, поливинилхлорид, сополимер винилацетата и винилхлорида, сополимерный полиамид, сополимер уретана и мочевины. Части 11 и 12 заготовок могут содержать смеси материалов, при этом некоторые из материалов, составляющих эти смеси, не являются плавкими. Части 11, 12 заготовок могут состоять из одинаковых или разных материалов. Каждая из частей 11, 12 заготовок имеет определенную температуру плавления, и температура плавления частей 11, 12 заготовок может быть разной или, по существу, одинаковой. Температуры плавления являются, по сути, одинаковыми, если они находятся в пределах 30°C относительно друг друга. Температуры плавления частей 11, 12 заготовок могут находиться в пределах 10°C одна относительно другой или в пределах 5°C относительно друг друга. В некоторых воплощениях температуры плавления частей 11, 12 заготовки являются одинаковыми. По мере уменьшения разности между температурами плавления может возрастать возможность контролировать шов.

Процесс сшивки дозирует и распределяет тепловую энергию внутри и вокруг области перекрытия, где будет образовано термокомпрессионное соединение. В некоторых случаях, чем ниже тепловая энергия, доставляемая для образования термокомпрессионного соединения, тем менее вероятно то, что процесс будет повреждать близлежащие материалы или воздействовать на слои, прилегающие к намеченному месту термокомпрессионного соединения. Струя нагретого текучего вещества, такого как, например, воздух, может рассредоточиваться по пористым слоям, или там, где температура плавления частей 11, 12 заготовок не является одинаковой, при этом горячий воздух может использоваться для формирования сквозь наружный слой отверстия, допускающего проникновение горячего воздуха во внутреннюю часть заготовки. Когда каждая из частей 11, 12 заготовок является пористой, и части 11, 12 заготовок имеют, по сути, одинаковую температуру плавления, может использоваться поток воздуха с относительно низкой температурой и низким давлением, что в результате не приводит к большому повреждению волокон внутри и вокруг зоны термокомпрессионного соединения. В некоторых случаях, если одна из частей 11, 12 заготовок или другой слой материала, находящегося между источником горячего воздуха и частями 11, 12 заготовок, не является пористым или имеет температуру плавления, которая не является, по сути, такой же, как у других слоев, может потребоваться поток воздуха с относительно высокой температурой и высоким давлением.

На ФИГ. 2 показано упрощенное схематическое изображение выполненного с возможностью вращения сшивающего устройства 20, которое может использоваться для сшивки частей 11 и 12 заготовок с образованием шва 10. Выполненное с возможностью вращения сшивающее устройство 20 содержит формующий цилиндр 22 с элементами 24, прикладывающими давление, протяженными радиально наружу от наружной периферической поверхности 26 формующего цилиндра 22. Следует принимать во внимание, что формующий цилиндр 22 может содержать один или несколько элементов 24, прикладывающих давление. Элементы 24, прикладывающие давление, могут содержать выпускные каналы 28 для текучего вещества, при этом каждый выпускной канал 28 для текучего вещества содержит отверстие 30 для текучего вещества. Выпускной канал 28 для текучего вещества находится в связи по текучей среде с камерой 32 для текучего вещества, обеспечивающей источник текучего вещества под давлением, предназначенный для доставки нагретого текучего вещества под давлением, такого как, например, воздух, к выпускному каналу 28 для текучего вещества. В некоторых воплощениях для нагревания текучего вещества внутри камеры 32 для текучего вещества предусмотрено нагревательное устройство 34. В некоторых воплощениях истечение текучего вещества из камеры 32 для текучего вещества в выпускной канал 28 для текучего вещества может управляться клапаном 36.

Как показано на ФИГ. 2, для продвижения частей 11 и 12 заготовок в направлении обработки MD на формующем цилиндре 22 могут использоваться приводные ролики 38. Части 11 и 12 заготовок могут оборачиваться вокруг наружной периферической поверхности формующего цилиндра 22 по мере его вращения. После вмещения в формующий цилиндр 22 нагретое текучего вещества под давлением выпускают из выпускных каналов для текучего вещества для нагревания частей 11 и 12 заготовок, в то время как формующий цилиндр вращается. По меньшей мере частично расплавленные части заготовок продвигают через зазор 40 между формующим цилиндром 22 и опорным цилиндром 42. Опорный цилиндр 42 может располагаться относительно формующего цилиндра 22 так, чтобы поверхность 44, прикладывающая давление, на элементе 24, прикладывающем давление, сжимала части 11 и 12 заготовок в зоне перекрытия 15 по мере продвижения частей 11 и 12 заготовок через зазор 40. В некоторых воплощениях высота зазора 40 может регулироваться для управления давлением, прикладываемым к частям 11 и 12 заготовок элементами 24, прикладывающими давление. Давление, прикладываемое к частям 11 и 12 заготовок, может, например, находится в интервале от 1×105 ньютонов на квадратный метр до 1×108 ньютонов на квадратный метр.

Несмотря на то, что это не показано на фигурах, следует принимать во внимание, что концы или начала частей 11, 12 заготовок в восходящем направлении и целевое положение шва 10 в нисходящем направлении могут иметь различные отличающиеся конфигурации. Например, части 11 и 12 заготовок могут иметь начало в форме рулона, и в нисходящем направлении могут быть предусмотрены средства разматывания, безузлового соединения концов и/или складывания, позволяющие направлять непрерывные отрезки этих заготовок через средства сшивки и/или преобразователи для изготовления конструкций заготовок. Кроме того, несмотря на то, что устройство 20, описано в настоящем раскрытии как содержащее формующий цилиндр 22 и опорный цилиндр 42, такое описание никоим образом не предназначено для ограничения способа, описанного для устройства, содержащего цилиндры.

Со ссылкой на ФИГ. 3, показан упрощенный вид в частичном разрезе формующего цилиндра 22 с образцом элемента 24, прикладывающего давление. Элемент 24, прикладывающий давление, может содержать, например, выпускной канал 28 для текучего вещества конической или цилиндрической формы, через который направляют нагретое текучее вещество, предназначенное для по меньшей мере частичного расплавления плавких компонентов частей 11, 12 заготовок. Несмотря на то, что нижеследующее обсуждение относится к выпускному каналу 28 для текучего вещества цилиндрической формы, следует принимать во внимание, что также могут использоваться выпускные каналы 28 для текучего вещества различных других форм, такие как, например, конусы, прямоугольники и пирамиды. Форсунки для текучего вещества могут быть соединены с верхней лицевой поверхностью 50 выпускного канала 28 для текучего вещества. Следует принимать во внимание, что верхняя лицевая поверхность 50 и отверстие 30 могут быть сконфигурированы так, чтобы они имели различные отличающиеся размеры. Например, в некоторых воплощениях диаметр верхней лицевой поверхности 50 цилиндрического выпускного канала 28 для текучего вещества может находиться в интервале от 1 миллиметра до 8 миллиметров, а диаметр отверстия 30 зоны 34 цилиндрической формы может находиться в интервале от 0,1 миллиметров до 6 миллиметров.

Нагретое текучее вещество, проходящее через выпускной канал 28 для текучего вещества, направляют к зоне перекрытия 15 частей 11, 12 заготовок по мере продвижения частей заготовок 11, 12 в направлении обработки MD через зазор 40 между формующим цилиндром 22 и опорным цилиндром 42. После того как нагретое текучее вещество частично расплавляет плавкие компоненты частей 11, 12 заготовок, элемент 24, прикладывающий давление, прикладывает давление и сжимает частично расплавленные компоненты частей 11, 12 заготовок, сшивая части 11, 12 заготовок в шов 10. Как упоминалось ранее, текучее вещество может представлять собой окружающий воздух или другие газы. Следует принимать во внимание, что текучее вещество может нагреваться до различных температур и нагнетаться при различных давлениях. Например, в некоторых воплощениях текучее вещество может быть нагрето до температуры в интервале от низшей точки плавления частей 11, 12 заготовок минус 30°C до низшей точки плавления частей 11, 12 заготовок плюс 100°C. В некоторых иллюстративных конфигурациях давление текучего вещества может находиться в интервале от 0,1×105 ньютонов на квадратный метр до 1×106 ньютонов на квадратный метр.

В ходе работы выпускной канал 28 для текучего вещества может перемещаться с такой же скоростью или приблизительно с такой же скоростью, как зона перекрытия 15 частей 11, 12 заготовок в разные промежутки времени, что позволяет направлять нагретое текучее вещество на по меньшей мере одну из наружных поверхностей 13, 14. В некоторых воплощениях нагретое текучее вещество может направляться к по меньшей мере одной из наружных поверхностей 13, 14 в течение промежутка времени в интервале от 10 до 1000 миллисекунд или более. Могут использоваться более короткие или более длительные промежутки времени. Следует принимать во внимание, что элементы 24, прикладывающие давление, на формующем цилиндре 22 могут быть расположены по предварительно определенной схеме, при этом каждый элемент 24, прикладывающий давление, является сконфигурированным и расположенным для прикладывания давления или сжатия частей 11, 12 заготовок после того, как части 11, 12 заготовок будут по меньшей мере частично расплавлены струей нагретого текучего вещества. В некоторых воплощениях формующий цилиндр 22 может содержать элементы 24, прикладывающие давление, которые расположены по окружности вокруг каждого из концов формующего цилиндра 22.

Опорный цилиндр 42 может быть прямым округлым стальным цилиндром с гладкой поверхностью, который может быть независимо приведен во вращательное движение двигателем постоянного тока с регулируемой скоростью. Для формирования текстурированного термокомпрессионного соединения опорный цилиндр 42 также может иметь неровную поверхность. В некоторых конфигурациях опорный цилиндр 42 может двигаться с такой же скоростью, как и части 11, 12 заготовок в зоне перекрытия 15. В течение этого времени область перекрытия 15 может деформироваться с использованием элемента 24, прикладывающего давление, посредством чего происходит сшивка, за которой следует охлаждение. В некоторых воплощениях опорный цилиндр 42 и элемент 24, прикладывающий давление, могут содержать покрытие, предназначенное для предотвращения прилипания частей 11, 12 заготовок к опорному цилиндру 42 и элементу 24, прикладывающему давление. Следует принимать во внимание, что опорный цилиндр 42 и элемент 24, прикладывающий давление, могут быть покрыты, например, плазменным покрытием, политетрафторэтиленом или силиконом.

В некоторых воплощениях для приведения в движение формующего цилиндра 22 и опорного цилиндра 42, как показано на ФИГ. 2, предусмотрены приводы 43, 45 цилиндров. Кроме того, может существовать предварительно определяемая, но регулируемая взаимосвязь между скоростями перемещения поверхностей формующего цилиндра 22 и опорного цилиндра 42. Эта взаимосвязь может быть синхронной или асинхронной, т.е. с равными скоростями перемещения поверхностей или с предварительно определенной разностью скоростей перемещения поверхностей, при этом либо формующий цилиндр 22, либо опорный цилиндр 22 приводится в движение быстрее другого. Приводные ролики 38 могут быть приведены в движение со скоростями перемещения поверхностей, которые поддерживают предварительно определенный уровень натяжения, или растягивания, так чтобы ни условия провисания заготовок, ни избыточно натянутые/растянутые заготовки не приводили к нежелательным последствиям. На ФИГ. 2 показано девять приводных роликов 38, однако, как должно быть понятно, может использоваться меньшее или большее количество роликов. В некоторых воплощениях приводные ролики 38 могут не требоваться, так как части 11, 12 заготовок и сшиваемые заготовки могут быть приведены в движение элементами, встроенными в формующий цилиндр 22 и/или в приводной цилиндр 42, или другим функциональным оборудованием в восходящем или нисходящем направлении относительно устройства 20.

Со ссылкой на ФИГ. 2 и ФИГ. 4, показана операция сшивки, где части 11, 12 заготовок продвигают в направлении обработки MD на наружную периферийную поверхность 26 формующего цилиндра 22. Как показано на ФИГ. 4, струю 52 нагретого текучего вещества направляют к частям 11 и 12 заготовок в зоне 15 перекрытия. В некоторых воплощениях струя 52 нагретого текучего вещества может быть распределена в направлении обработки MD и/или в поперечном направлении CD так, чтобы нагретое текучее вещество направлялось к частям 11 и 12 заготовок, образуя, по сути, коническую форму таким образом, чтобы ширина W в основании струи 52 превышала диаметр D отверстия 30 для текучего вещества. И хотя струя 52 может иметь коническую форму, возможны и другие формы распыления, такие как, например, цилиндрическая, веерная, что может, по меньшей мере, частично зависеть от формы отверстия 30 для текучего вещества и выпускного канала 28 для текучего вещества, давления текучего вещества и типа используемого текучего вещества.

Также согласно ФИГ. 4 в некоторых воплощениях части 11 и 12 заготовок могут поддерживаться на предварительно выбранном расстоянии Y от отверстия 30 для текучего вещества, например, с использованием элемента 24, прикладывающего давление. Элемент 24, прикладывающий давление, может быть расположен так, чтобы он ограничивал вертикальное перемещение частей 11 и 12 заготовок по направлению к отверстию 30 для текучего вещества и/или от отверстия 30 для текучего вещества, когда части 11 и 12 заготовок нагревают в ходе операции сшивки. В некоторых воплощениях расстояние Y между наружной поверхностью 13 части 11 заготовки, обращенной к отверстию 30 для текучего вещества, может составлять от приблизительно 0 мм до приблизительно 20 мм, как, например, от приблизительно 0 мм до приблизительно 5 мм, как, например, приблизительно 0,5 мм до приблизительно 3 мм. Расстояние Y между наружной поверхностью 13 части 11 заготовки, обращенной к отверстию 30 для текучего вещества, может поддерживаться в пределах 3 мм относительно предварительно выбранного расстояния Y. Управление расстоянием Y также может в результате приводить к более предсказуемому распылению текучего вещества и схеме расплавления в ходе процесса нагревания.

В некоторых воплощениях формующий цилиндр 22 может вращаться с постоянной скоростью, уменьшающейся скоростью, увеличивающейся скоростью или может быть неподвижным в то время, когда струя 52 нагретого текучего вещества по меньшей мере частично расплавляет части 11 и 12 заготовок. Когда части 11 и 12 заготовок были по меньшей мере частично расплавлены, поверхность 44, прикладывающая давление, элемента 24, прикладывающего давление, соприкасается с частями 11 и 12 заготовок в перекрывающейся по меньшей мере частично расплавленной зоне 15. Элемент 24, прикладывающий давление, спрессовывает части 11 и 12 заготовок между поверхностью 44, прикладывающей давление, и опорным цилиндром 42. Несмотря на то, что на ФИГ. 4 проиллюстрирован единственный выпускной канал 28 для текучего вещества и струя 52, могут быть предусмотрены несколько выпускных каналов для текучего вещества, например, так, чтобы для по меньшей мере частичного расплавления частей 11 и 12 заготовок могло использоваться несколько струй нагретого текучего вещества.

В некоторых воплощениях для поддержания абсорбирующих изделий в пределах постоянного расстояния от наружной периферической поверхности формующего цилиндра, когда текучее вещество нагревает зону перекрытия, может использоваться элемент управления положением. Устройство управления положением может быть расположено так, чтобы оно в ходе операции сшивки ограничивало вертикальное перемещение частей заготовок к отверстию для текучего вещества и/или от отверстия для текучего вещества. В некоторых воплощениях элемент управления положением может представлять собой ленту. Элемент управления положением может быть расположен рядом с формующим цилиндром и может принимать форму по меньшей мере части формующего цилиндра. Элемент управления положением может удерживать заготовки в интервале от 0 миллиметров до приблизительно 10 миллиметров от формующего цилиндра, или от приблизительно 0,5 миллиметров до приблизительно 5 миллиметров от формующего цилиндра.

На ФИГ. 5 показано одно из воплощений поступательного сшивающего устройства 60, которое может использоваться для сшивки частей 11 и 12 заготовок с образованием шва 10. Поступательное сшивающее устройство 60 содержит формующий блок 62 (схематически показанный в разрезе) с элементом 64, прикладывающим давление, протяженным наружу от лицевой поверхности 66 формующего блока 62. Несмотря на то, что проиллюстрирован единственный элемент 64, прикладывающий давление, может быть предусмотрено более одного элемента, прикладывающего давление. Рядом с элементом 64, прикладывающим давление, на некотором расстоянии в поперечном направлении находится выпускной канал 68 для текучего вещества, включающий отверстие 70 для текучего вещества. Выпускной канал 68 для текучего вещества находится в связи по текучей среде с камерой 71 для текучего вещества, обеспечивающей источник текучего вещества под давлением, предназначенный для доставки нагретого текучего вещества под давлением в выпускной канал 68 для текучего вещества. Для нагревания текучего вещества внутри камеры 70 для текучего вещества может быть предусмотрено нагревательное устройство 72. В некоторых воплощениях истечение текучего вещества из камеры 70 для текучего вещества в выпускной канал 68 для текучего вещества может управляться клапаном.

Аналогично вышеописанному устройству 20 для подачи частей 11 и 12 заготовок в отверстие 76 между формующим блоком 62 и опорным блоком 77 могут использоваться приводные ролики 74. Опорный блок 76 расположен так, чтобы позволять поверхности 78, прикладывающей давление, элемента 64, прикладывающего давление, спрессовывать части 11 и 12 заготовок в зоне перекрытия 15. Как обсуждалось выше, для поддержания абсорбирующих изделий в пределах постоянного расстояния от формующего блока, когда текучее вещество нагревает зону перекрытия, может использоваться элемент управления положением. Элемент управления положением может удерживать заготовки в интервале от 0 миллиметров до приблизительно 20 миллиметров от формующего блока или от приблизительно 0,5 миллиметров до приблизительно 5 миллиметров от формующего блока.

Операция сшивки показана на ФИГ. 6А и 6В, при этом части 11 и 12 заготовок продвигают в направлении обработки MD через отверстие 76 между формующим блоком 62 и опорным блоком (не показан для ясности). Струю 84 нагретого текучего вещества (например, воздуха) направляют к частям 11 и 12 заготовок в зоне 15 перекрытия. Как видно на ФИГ. 6А, струя 84 нагретого текучего вещества может распределяться в направлении обработки MD и в поперечном направлении CD при приближении к частям 11 и 12 заготовок, образуя, по сути, коническую форму так, что ширина W основания струи 84 превышает диаметр D отверстия 70 для текучего вещества. Несмотря на то, что струя 84 может иметь коническую форму, возможны и другие схемы распыления, такие как цилиндрическая, веерная и т.д., что может по меньшей мере частично зависеть от формы отверстия 70 для текучего вещества и выпускного канала 68 для текучего вещества, давления текучего вещества и типа используемого текучего вещества.

Части 11 и 12 заготовок могут поддерживаться на предварительно выбранном расстоянии Y от отверстия 70 для текучего вещества, например, с использованием устройства управления положением. В некоторых воплощениях расстояние Y между наружной поверхностью 13 части 11 заготовки, обращенной к отверстию 30 для текучего вещества, может составлять от приблизительно 0 мм до приблизительно 20 мм; от приблизительно 0 мм до приблизительно 5 мм или от приблизительно 0,5 мм до приблизительно 3 мм. Управление расстоянием Y также может в результате приводить к относительно более предсказуемому распылению текучего вещества и схеме расплавления в ходе процесса нагревания.

Элемент 64, прикладывающий давление, и отверстие 70 для текучего вещества также могут быть отделены друг от друга. Например, как показано на ФИГ. 6А и 6В, отверстие 70 для текучего вещества смещено в поперечном направлении относительно элемента 64, прикладывающего давление. Отверстие 70 для текучего вещества может быть смещено относительно элемента, прикладывающего давление, на такое расстояние, чтобы элемент 64, прикладывающий давление, не пересекался со струей 84 ни на одном из участков вдоль расстояния Y. Кроме того, поверхность 78, прикладывающая давление, элемента 64, прикладывающего давление, в ходе операции нагревания пространственно разнесена с частями 11 и 12 заготовок. Поэтому элемент 64, прикладывающий давление, не препятствует нагреванию частей 11 и 12 заготовок струей 84 нагретого текучего вещества.

Формующий блок 62 может перемещаться с постоянной скоростью, уменьшающейся скоростью, увеличивающейся скоростью или он может быть неподвижен в то время, когда струя 84 нагретого текучего вещества по меньшей мере частично расплавляет части 11 и 12 заготовок. После того как части 11 и 12 заготовок будут по меньшей мере частично расплавлены, формующий блок 62 может перемещаться к частям 11 и 12 заготовок (как в направлении обработки MD, так и вертикально, как показано стрелками 65 и 67), и поверхность 78, прикладывающая давление, элемента 64, прикладывающего давление, соприкасается с частями 11 и 12 заготовок в перекрывающейся по меньшей мере частично расплавленной зоне 15. Элемент 64, прикладывающий давление, спрессовывает части 11 и 12 заготовок между поверхностью 78, прикладывающей давление, и опорным блоком 77.

На ФИГ. 7 проиллюстрировано другое поступательное сшивающее устройство 90, которое может использоваться для сшивки частей 11 и 12 с образованием шва 10. Формующий блок 92 содержит ряд таких же или аналогичных элементов, что и формующий блок 62, показанный на ФИГ. 5, в том числе элемент 94, прикладывающий давление, протяженный наружу от лицевой поверхности 96 формующего блока 92, и выпускной канал 98 для текучего вещества, содержащий отверстие 100 для текучего вещества, пространственно разнесенное с элементом 94, прикладывающим давление. Выпускной канал 98 для текучего вещества находится в связи по текучей среде с камерой 103 для текучего вещества, обеспечивающей источник текучего вещества под давлением для доставки нагретого текучего вещества под давлением к выпускному каналу 98 для текучего вещества.

В воплощении по ФИГ. 7 выпускной канал 98 для текучего вещества расположен под углом к вертикали, таким как, например, угол от 0 градусов до приблизительно 75 градусов, от 30 градусов до приблизительно 60 градусов или приблизительно 45 градусов. Как таковой, выпускной канал 98 для текучего вещества направляет струю 104 нагретого текучего вещества в положение, по меньшей мере частично находящееся под элементом 94, прикладывающим давление, при этом поверхность 106, прикладывающая давление, элемента 94, прикладывающего давление, пространственно разнесена с частями 11 и 12 заготовок. Элемент 94, прикладывающий давление, и отверстие 100 для текучего вещества отделены друг от друга. В иллюстрируемом примере отверстие 100 для текучего вещества смещено в поперечном направлении относительно элемента 94, прикладывающего давление, на такое расстояние, чтобы элемент 94, прикладывающий давление, не пересекался со струей 104 ни на одном из участков вдоль высоты струи 104. Кроме того, поверхность 106, прикладывающая давление, элемента 94, прикладывающего давление, в ходе операции нагревания пространственно разнесена с частями 11 и 12 заготовок. Таким образом, элемент 94, прикладывающий давление, не препятствует нагреванию частей 11 и 12 заготовок струей 104 нагретого текучего вещества.

Формующий блок 92 может быть неподвижным в то время, когда струя 104 нагретого текучего вещества по меньшей мере частично расплавляет части 11 и 12 заготовок. Когда части 11 и 12 заготовок по меньшей мере частично расплавлены, формующий блок 92 может перемещаться в вертикальном направлении в направлении стрелок 109 к частям 11 и 12 заготовок, и поверхность 106, прикладывающая давление, элемента 94, прикладывающего давление, соприкасается с частями 11 и 12 заготовок в перекрывающейся по меньшей мере частично расплавленной зоне 15. Элемент 94, прикладывающий давление, спрессовывает части 11 и 12 заготовок между поверхностью 106, прикладывающей давление, и опорным блоком.

В некоторых воплощениях следует принимать во внимание, что поступательные сшивающие устройства по ФИГ. 6А, 6В и 7 могут быть встроены в выполненное с возможностью вращения барабанное устройство. Например, барабан может колебаться так, чтобы элемент, прикладывающий давление, сдвигался относительно частей заготовок. Устройство управления положением может использоваться для поддержания абсорбирующих изделий в пределах постоянного расстояния от выполненного с возможностью вращения барабанного устройства, когда текучее вещество нагревает зону перекрытия. Устройство управления положением может быть расположено так, чтобы оно ограничивало вертикальное перемещение частей заготовок и перемещение к отверстию для текучего вещества и/или от отверстия для текучего вещества в ходе операции сшивки. В некоторых воплощениях элемент управления положением может представлять собой ленту.

На ФИГ. 8 показано упрощенное схематическое изображение другого воплощения выполненного с возможностью вращения сшивающего устройства 110, которое может использоваться для сшивки частей 11 и 12 заготовок с образованием шва 10. Выполненное с возможностью вращения сшивающее устройство 110 содержит нагревательный цилиндр 112 (схематически показанный в разрезе) с рядом выпускных каналов 114 для текучего вещества, расположенных вокруг периметра 116 нагревательного цилиндра 112. Каждый выпускной канал 114 для текучего вещества находится в связи по текучей среде с камерой 118 для текучего вещества, обеспечивающей источник текучего вещества под давлением для доставки нагретого текучего вещества под давлением к выпускным каналам 114 для текучего вещества. Для нагревания текучего вещества внутри камеры 118 для текучего вещества может быть предусмотрено нагревательное устройство 120. В некоторых воплощениях истечение текучего вещества из камеры 118 для текучего вещества в выпускные каналы 114 для текучего вещества может управляться клапанами.

Также согласно ФИГ. 8 нагревательный цилиндр 112 продвигает части 11 и 12 заготовок в зазор 122, сформированный между опорным цилиндром 124 и цилиндром 126, прикладывающим давление. Цилиндр 126, прикладывающий давление, может содержать ряд элементов 128, прикладывающих давление, расположенных вокруг периметра 130 цилиндра 126, прикладывающего давление. В других воплощениях опорный цилиндр 124 может быть заменен цилиндром 126, прикладывающим давление.

В действии части 11 и 12 заготовок продвигают в направлении обработки MD к периметру 116 нагревательного цилиндра 112 и передвигают вокруг нагревательного цилиндра 112 по мере того вращения нагревательного цилиндра 112. Нагретое текучее вещество доставляют к частям 11 и 12 заготовок через ряд выпускных каналов 114 для текучего вещества, посредством чего оно по меньшей мере частично расплавляет перекрывающиеся зоны частей 11 и 12 заготовок. Поскольку части 11 и 12 заготовок передвигают вместе с выполненным с возможностью вращения нагревательным цилиндром 112, нагревание частей 11 и 12 заготовок может осуществляться путем согласования скорости передвижения частей 11 и 12 заготовок со скоростью перемещения поверхности нагревательного цилиндра 112. В некоторых воплощениях части 11 и 12 заготовок также могут передвигаться под предварительно определенным углом контакта, таким как 45 градусов или более, вокруг периметра 116 нагревательного цилиндра 112. В некоторых воплощениях угол контакта выбирают так, чтобы он позволял нагревать перекрывающиеся зоны 15 частей 11 и 12 заготовок в течение промежутка времени от приблизительно 5 миллисекунд до приблизительно 2000 миллисекунд, как, например, от приблизительно 10 миллисекунд до приблизительно 500 миллисекунд, как, например, от приблизительно 20 миллисекунд до приблизительно 200 миллисекунд.

После нагревания части 11 и 12 заготовок продвигают в зазор 122, сформированный между выполненным с возможностью вращения опорным цилиндром 124 и выполненным с возможностью вращения цилиндром 126, прикладывающим давление. По мере передвижения цилиндров 124 и 126 части 11 и 12 заготовок проталкивают в зазор 122, и элементы 128, прикладывающие давление, затем сжимают по меньшей мере частично расплавленные перекрывающиеся зоны 15, посредством чего формируют шов 10, и части 11 и 12 заготовок сшивают.

На ФИГ. 9 показано одно из воплощений горизонтального сшивающего устройства 140, которое может быть использовано для сшивки частей 11 и 12 заготовок с образованием шва 10. Горизонтальное сшивающее устройство 140 содержит формующий блок 142 с рядом элементов 144, прикладывающих давление, протяженных наружу от лицевой поверхности 146 формующего блока 142. Может использоваться любое подходящее количество элементов 144, прикладывающих давление. Опорный блок 150 располагают рядом с формующим блоком 142, образуя отверстие 152 между ними. В некоторых воплощениях опорный блок 150 может быть присоединен к формующему блоку 142 при помощи любого подходящего соединения, которое допускает перемещение опорного блока 150 и/или формующего блока 142 в направлении друг к другу и друг от друга. Например, может быть предусмотрен привод, такой как пневматический или гидравлический привод, который перемещает опорный блок 150 и формующий блок 142 друг к другу и друг от друга по отдельности или вместе. В некоторых воплощениях формующий блок 142 и опорный блок 150 могут поддерживаться по отдельности, и один из них или они оба могут содержать собственный привод для перемещений формующего и опорного блоков 142 и 150.

Нагревательный блок 156 (схематически показан в разрезе), который содержит ряд выпускных каналов 158 для текучего вещества, показанных на ФИГ. 9, расположен вблизи и на некотором расстоянии в поперечном направлении относительно формующего и опорного блоков 142 и 150. Выпускные каналы 158 для текучего вещества находятся в связи по текучей среде с камерой 160 для текучего вещества, обеспечивающей источник текучего вещества под давлением, предназначенный для доставки текучего вещества под давлением (например, воздуха) к выпускным каналам 158 для текучего вещества. Для нагревания текучего вещества внутри камеры 160 для текучего вещества может быть предусмотрено нагревательное устройство 162. В некоторых воплощениях истечение текучего вещества из камеры 160 для текучего вещества в выпускные каналы 158 для текучего вещества может управляться клапаном.

Аналогично вышеописанному устройству, для продвижения частей 11 и 12 заготовок в направлении обработки MD к отверстию 152 между формующим блоком 152 и опорным блоком 150 могут использоваться приводные ролики (не показаны). Опорный блок 150 расположен так, чтобы он позволял поверхностям, прикладывающим давление, элементов 144, прикладывающих давление, спрессовывать части 11 и 12 заготовок в зоне перекрытия 15.

В действии части 11 и 12 заготовок перемещают в положение, прилегающее к нагревательному блоку 156. Струи нагретого текучего вещества направляют к частям 11 и 12 заготовок в зоне 15 перекрытия. Как обсуждалось выше, части 11 и 12 заготовок могут поддерживаться на предварительно выбранном расстоянии от выпускных каналов 158 для текучего вещества, например, с использованием устройства управления положением. В ходе операции нагревания части 11 и 12 заготовок могут быть неподвижны в течение предварительно выбранного количества времени, чтобы сделать возможным по меньшей мере частичное расплавление частей 11 и 12 заготовок в зонах 15 перекрытия. После того как они будут по меньшей мере частично расплавлены, части 11 и 12 заготовок могут продвигаться в отверстие 152 между формующим блоком 142 и опорным блоком 150. Один или оба из формующий блока 142 и опорного блока 150 могут перемещаться друг к другу и посредством этого спрессовывать части 11 и 12 заготовок по меньшей мере в частично расплавленных зонах 15 перекрытия.

На ФИГ. 10 показано другое воплощение горизонтального сшивающего устройства 170, предназначенного для сшивки частей 11 и 12 заготовок с образованием шва 10. Горизонтальное сжимающее устройство 170 содержит формующий и нагревательный блок 184 (схематически показанный в разрезе) и опорный блок 182, образующие отверстие 182 между опорным блоком 180 и формующим и нагревательным блоком 184. Формующий и нагревательный блок 184 может содержать как элементы 186, прикладывающие давление, которые являются протяженными наружу от лицевой поверхности 188 нагревающего и формующего блока 184, так и выпускные каналы 190 для текучего вещества, каждый из которых находится в связи по текучей среде с камерой 192 для текучего вещества, обеспечивающей источник текучего вещества под давлением, предназначенный для доставки нагретого текучего вещества под давлением к выпускным каналам 190 текучего вещества. Для нагревания текучего вещества внутри камеры 192 для текучего вещества может быть предусмотрено нагревательное устройство 194. В некоторых воплощениях истечение текучего вещества из камеры 192 для текучего вещества в выпускные каналы 190 текучего вещества может управляться клапанами.

Также согласно ФИГ. 10 в действии части 11 и 12 заготовок перемещают в отверстие между нагревательным и формующим блоком 184 и опорным блоком 180. Струи нагретого текучего вещества направляют к частям 11 и 12 заготовок в зоне 15 перекрытия. Как и указано выше, части 11 и 12 заготовок могут поддерживаться на предварительно выбранном расстоянии от выпускных каналов 190 для текучего вещества, например, с использованием устройства управления положением. В ходе операции нагревания части 11 и 12 заготовок могут быть неподвижны в течение предварительно выбранного количества времени, чтобы сделать возможным по меньшей мере частичное расплавление частей 11 и 12 заготовок в зонах 15 перекрытия. После того как они будут по меньшей мере частично расплавлены, один или оба из нагревательного и формующего блока 184 и опорного блока 180 могут перемещаться друг к другу и посредством этого спрессовывать части 11 и 12 заготовок по меньшей мере в частично расплавленных зонах 15 перекрытия.

Несмотря на то, что некоторые воплощения были показаны с выпускным каналом для текучего вещества, расположенным на отдалении и/или отдельно от элемента, прикладывающего давление, следует принимать во внимание, что выпускной канал для текучего вещества может быть сконфигурирован объединенным с элементом, прикладывающим давление. Например, на ФИГ. 11 показано воплощение с сочетанием выпускного канала 190 для текучего вещества и элемента 186, прикладывающего давление. Элемент 186, прикладывающий давление, содержит наружную стенку 196, протяженную наружу от лицевой поверхности 188 нагревательного и формующего блока 184, внутреннюю стенку 198, протяженную вниз от отверстия 200 для текучего вещества выпускного канала 190 для текучего вещества, и поверхность 202, прикладывающую давление, расположенную между наружной стенкой 196 и внутренней стенкой 198. Как видно, отверстие 200 для текучего вещества пространственно разнесено по вертикали с поверхностью 202, прикладывающей давление, или утоплено за нее. Такое расположение может способствовать предотвращению засорения отверстия 200 для текучего вещества, например, материалом заготовки, когда поверхность 202, прикладывающая давление, соприкасается с частями 11 и 12 заготовок. Несмотря на то, что элемент 186, прикладывающий давление, проиллюстрирован как являющийся трубчатым, или цилиндрическим, и протяженным вокруг всего периметра выпускного канала 190 для текучего вещества, возможны и другие конфигурации.

На ФИГ. 4В показан другой пример сочетания выпускного канала 204 для текучего вещества и элемента 206, прикладывающего давление. Элемент 206, прикладывающий давление, содержит наружную стенку 208, протяженную наружу от лицевой поверхности 188 нагревательного и формующего блока 184, внутреннюю стенку 210, протяженную вниз к отверстию 203 для текучего вещества выпускного канала 204 для текучего вещества, и поверхность 212, прикладывающую давление, расположенную между наружной стенкой 208 и внутренней стенкой 210. Как и указано выше, отверстие 203 для текучего вещества пространственно разнесено по вертикали с поверхностью 212, прикладывающей давление, или утоплено за нее. Однако, в отличие от элемента 186, прикладывающего давление, элемент 206, прикладывающий давление, имеет U-образную или подковообразную форму и является протяженным только вокруг части выпускного канала 204 для текучего вещества. Могут использоваться любые подходящие формы, такие как неправильные формы, квадраты, прямоугольники и т.д.

На ФИГ. 11 показано другое воплощение горизонтального сшивающего устройства 220, предназначенного для сшивки частей 11 и 12 заготовок с образованием шва 10. Устройство 220 содержит опорный цилиндр 222 и по меньшей мере один узел 224 формующего блока, который вращается вместе с опорным цилиндром 222. Устройство 220, показанное на ФИГ. 11, содержит четыре узла формующих блоков, расположенных на расстоянии девяносто градусов вокруг периметра опорного цилиндра 222. Каждый узел 224 формующего блока содержит кулачковый толкатель 226, который входит в контакт с кулачковой поверхностью 228 кулачкового элемента 230, предназначенного для управления перемещением узлов 224 формующих блоков по направлению к опорному цилиндру 222 и от опорного цилиндра 222. Как показано на ФИГ. 11A, узлы 224 формующих блоков содержат элемент 232, прикладывающий давление, протяженный от лицевой поверхности 234 узлов 224, прикладывающих давление, в направлении опорного цилиндра 222. Узлы формующих блоков также содержат выпускной канал 236 для текучего вещества, пространственно разнесенный в поперечном направлении от элемента 232, прикладывающего давление, в связи с камерой для текучего вещества, обеспечивающей источник текучего вещества под давлением, предназначенный для доставки нагретого текучего вещества под давлением в выпускные каналы 236 для текучего вещества.

Также согласно ФИГ. 11А узел 224 блока вращается вместе с опорным цилиндром 222 в положении, прилегающем к опорному цилиндру 222 и отнесенном в радиальном направлении на расстояние Х1 от периметра опорного цилиндра 222. По мере вращения опорного цилиндра 222, части 11 и 12 заготовок продвигают в направлении обработки MD к периметру опорного цилиндра 222. Как показано на ФИГ. 11В, узел 224 блока перемещают в поперечном направлении на расстояние Y1 в положение над периметром опорного цилиндра 222 и частями 11 и 12 заготовок. Кулачковый толкатель 226 входит в контакт с кулачковой поверхностью 228 кулачкового элемента 230, который управляемым образом перемещает узел 224 блока в направлении частей 11 и 12 заготовок на расстояние Х2 от периметра опорного 222 цилиндра.

Струи нагретого текучего вещества направляют к частям 11 и 12 заготовок в зоне 15 перекрытия. Как обсуждалось ранее, части 11 и 12 заготовок могут поддерживаться на предварительно выбранном расстоянии от выпускных каналов 236 текучего вещества с использованием кулачковой поверхности 228. В ходе операции нагревания части 11 и 12 заготовок могут перемещаться вместе или, по существу, с одинаковой скоростью, позволяя по меньшей мере частично расплавить части 11 и 12 заготовок в зонах 15 перекрытия. Когда они будут по меньшей мере частично расплавлены, узел 224 блока может перемещаться на расстояние Y2, как показано на ФИГ. 11С. Узел 224 формующего блока также может перемещаться в направлении периметра опорного цилиндра 222 на расстояние Х3, и посредством этого спрессовывать части 11 и 12 заготовок по меньшей мере в частично расплавленных зонах 15 перекрытия.

Нижеследующее описание относится к некоторым отличительным признакам в отношении температур плавления слоев шва. Если один или несколько слоев имели существенно отличающуюся температуру плавления, чем другой слой или слои, температура воздуха, длительность времени воздействия нагретого воздуха на материалы или и то, и другое может регулироваться для обеспечения наивысшей температуры в шве. Было обнаружено, что, в некоторых случаях, при выборе материалов шва для получения похожих температур плавления, шов между заготовками с похожими температурами плавления может обеспечивать более прочные термокомпрессионные соединения.

Использование частей заготовок с похожими температурами плавления также может обеспечивать преимущества обработки. Когда параметры процесса регулируют для более высокой температуры плавления, заготовки в шве, имеющие менее высокую температуру плавления, могут повреждаться в ходе обработки. Для того, чтобы способствовать ограничению такого повреждения, для ограничения потока горячего воздуха в ограниченную область может использоваться относительно небольшое отверстие. При использовании температур и продолжительностей выдержки, более умеренных относительно температур плавления заготовок в шве, можно использовать отверстие большего размера. Отверстие большего размера может быть менее предрасположено к загрязнению инструментами и поэтому требует менее частой или менее интенсивной чистки и обслуживания. Также можно уменьшить продолжительности выдержки, когда материал подвержен воздействию горячего воздуха, что в результате приводит к более быстрой обработке.

Как упоминалось ранее, процессы и устройства, обсуждаемые в настоящем раскрытии, могут использоваться для соединения термокомпрессией различных типов конфигураций заготовок, некоторые из которых могут использоваться при изготовлении абсорбирующих изделий различных типов. С целью обеспечения дополнительного контекста для последующего обсуждения воплощений процесса, нижеследующее описание представляет общее описание абсорбирующих изделий в форме подгузников, которые содержат компоненты, которые могут быть соединены термокомпрессией в соответствии со способами и устройствами, раскрываемыми в настоящем раскрытии.

На Фиг. 12 и 13 показан один из примеров трусов-подгузника 300, который может быть собран и сложен в соответствии с устройствами и способами, раскрываемыми в настоящем раскрытии. В частности, на Фиг. 12 показан вид в перспективе трусов-подгузника 300 в предварительно скрепленной конфигурации, а на Фиг. 13 показан вид в плоском состоянии трусов-подгузника 300 с частью подгузника, которая обращена в направлении от пользователя, ориентированного к наблюдателю. Трусы-подгузник 300, показанный на Фиг. 12 и 13, содержит основание 302 и первую и вторую части 11 и 12 заготовок, образующие кольцевой эластичный пояс 304. Как более подробно обсуждается ниже, первая часть 11 заготовки в форме первого эластичного пояса 306 и вторая часть 12 заготовки в форме второго эластичного пояса 308 соединены с образованием кольцевого эластичного пояса 304.

Также согласно Фиг. 13 основание 302 содержит первую область 316 талии, вторую область 318 талии и область 320 промежности, расположенную между первой и второй областями талии. Первая область 316 талии может быть сконфигурирована как передняя область талии, а вторая область 318 талии может быть сконфигурирована как задняя область талии. В некоторых воплощениях длина каждой из передней области талии и задней области талии может составлять 1/3 длины абсорбирующего изделия 300. Подгузник 300 также может содержать проходящий в поперечном направлении передний край 322 талии в передней области и продольно противоположный и проходящий в поперечном направлении задний край 322 талии в задней области 318 талии. Для создания системы отсчета в целях настоящего обсуждения подгузник 300 и основание 302 по Фиг. 13 показаны с продольной осью 324 и поперечной осью 326. В некоторых воплощениях продольная ось 324 может проходить через передний край 321 талии и через задний край 322 талии. А поперечная ось 326 может проходить через первый продольный или правый боковой край 328 и через середину второго продольного или левого бокового края 330 основания 302.

Как показано на Фиг. 12 и 13, трусы-подгузник 300 может включать внутреннюю, обращенную к телу, поверхность 332 и наружную, обращенную к одежде, поверхность 334. Основание 302 может содержать нижний лист 336 и верхний лист 338. Основание 302 также может содержать абсорбирующий узел 340, содержащий абсорбирующий слой 342, который может быть расположен между частью верхнего листа 338 и нижнего листа 336. Как будет более подробно обсуждаться ниже, подгузник 300 также может содержать другие элементы, такие как резинки и/или манжеты, способствующие прилеганию вокруг ног пользователя.

Как показано на Фиг. 13, периметр основания 302 может определяться первым продольным боковым краем 328, вторым продольным боковым краем 330; первым протяженным в поперечном направлении оконечным краем 344, расположенным в первой области 316 талии, и вторым протяженным в поперечном направлении оконечным краем 346, расположенным во второй области 318 талии. Оба оконечных края 328 и 330 являются протяженными в продольном направлении между первым оконечным краем 344 и вторым оконечным краем 346. Как показано на Фиг. 13, протяженные в поперечном направлении оконечные края 344 и 346 расположены продольно внутри относительно протяженного в поперечном направлении первого края 321 талии в передней области 316 талии, а протяженный в поперечном направлении задний край 322 талии - в задней области 318 талии. Когда трусы-подгузник 300 надет на нижнюю часть туловища пользователя, передний край 321 талии и задний край 322 талии основания 302 могут охватывать часть талии пользователя. В то же время боковые края 328 и 130 основания могут охватывать по меньшей мере часть ног пользователя. А область 320 промежности обычно может быть расположена между ногами пользователя, при этом абсорбирующий слой 342 является протяженным от передней области 316 талии через область 320 промежности в заднюю область 318 талии.

Также следует принимать во внимание, что часть подгузника 300 или весь подгузник 300 также может быть изготовлен растяжимым в поперечном направлении. Дополнительная растяжимость может способствовать возможности подгузника 300 приспосабливаться к телу пользователя при движении пользователя. Дополнительная растяжимость также может способствовать, например, возможности пользователя подгузника 300, содержащего основание 302 с конкретным размером в нерастянутом состоянии растягивать переднюю область 316 талии, заднюю область 318 талии или обе области талии подгузника 300 и/или основания 302, обеспечивая дополнительное покрытие тела пользователя разного размера, т.е. приспосабливание подгузника к конкретному пользователю. Такое растягивание одной или нескольких областей талии может придавать абсорбирующему изделию форму песочных часов, поскольку область промежности растягивается в относительно меньшей степени, чем одна или несколько областей талии, и может придавать изделию хорошо прилегающий вид при его ношении.

Каждый из первого и второго эластичных поясов 306, 308 также может содержать эластичный материал пояса, помещенный между наружным слоем 362 и внутренним слоем 364. Эластичный материал пояса может содержать один или несколько эластичных элементов, таких как нити, ленты или вставки, проходящие вдоль длины эластичных поясов. Как показано на Фиг. 13, 15А и 15В, эластичный материал пояса может содержать ряд эластичных нитей 368, которые в настоящем раскрытии могут именоваться наружными резинками 370 талии и внутренними резинками 372 талии. Как показано на Фиг. 13, эластичные нити 368 имеют непрерывную протяженность в поперечном направлении между первой и второй противоположными оконечными областями 306а, 306b первого эластичного ремня 306 и между первой и второй противоположными оконечными областями 308а, 308b второго эластичного ремня 308.

В некоторых воплощениях некоторые эластичные нити 368 могут быть сконфигурированы с разрывами в таких зонах, как, например, зоны, где первый и второй эластичные пояса 306, 308 покрывают абсорбирующий узел 340. В некоторых воплощениях эластичные нити 368 могут быть расположены с одинаковым интервалом в продольном направлении. В других воплощениях эластичные нити 368 могут быть расположены с разными интервалами в продольном направлении. Эластичный материал пояса в растянутом состоянии может быть помещен и сшит между несокращенным наружным слоем и несокращенным внутренним слоем. Когда эластичный материал пояса ослаблен, эластичный материал пояса возвращается в нерастянутое состояние и стягивает наружный слой и внутренний слой. Эластичный материал пояса может обеспечивать необходимое изменение стягивающего усилия в зоне кольцевого эластичного пояса.

Следует принимать во внимание, что основание 302 и эластичные пояса 306, 308 могут быть сконфигурированы различными иными способами, чем изображено на Фиг. 13. Например, на Фиг. 14 показан вид в плоском состоянии трусов-подгузника 300, содержащего те же компоненты, что и описанные выше со ссылкой на Фигуру 13, за исключением того, что первый протяженный в поперечном направлении оконечный край 344 основания 302 выровнен вдоль и совмещен с наружным поперечным краем 307а первого эластичного пояса 306, а второй протяженный в поперечном направлении оконечный край 346 выровнен вдоль и совмещен с наружным поперечным краем 309а второго пояса 308.

Размеры и значения, раскрытые в данном описании, не следует понимать как строго ограниченные указанными точными числовыми значениями. Наоборот, если не указано иначе, каждый такой размер следует подразумевать и как указанное значение, и как функционально эквивалентный диапазон, охватывающий данное значение. Например, размер, указанный как "40 мм" следует понимать, как "приблизительно 40 мм".

Каждый документ, упомянутый в данном описании, в том числе любая перекрестная ссылка или родственные патент или заявка, настоящим в полном объеме включен в данное описание посредством ссылки, за исключением четко указанных исключений или иных ограничений. Цитирование любого документа не является допущением того, что он является прототипом любого раскрытого или заявленного в данном описании изобретения, или того, что он сам, или в сочетании с другим источником или источниками, предлагает, предполагает или раскрывает любое из этих изобретений. Также, в том случае, если любое значение или определение какого-либо термина в данном документе противоречит какому-либо значению или определению такого же термина в документе, включенном в настоящий посредством ссылки, значение или определение, закрепленное за этим термином в настоящем документе, будет иметь первостепенную силу.

Хотя были проиллюстрированы и описаны конкретные воплощения данного изобретения, специалистам в данной области будет очевидно, что могут быть выполнены различные другие изменения и модификации без отклонения от сущности и объема данного изобретения. Таким образом, предусматривается, что прилагаемая формула изобретения охватывает все такие изменения и модификации, входящие в объем данного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВА И СПОСОБЫ ДЛЯ СОЕДИНЕНИЯ ЗАГОТОВОК ТЕРМОКОМПРЕССИЕЙ | 2013 |

|

RU2573345C1 |

| Устройства и способы для соединения заготовок термокомпрессией | 2013 |

|

RU2606706C2 |

| Устройство и способ выполнения боковых швов на абсорбирующих изделиях | 2014 |

|

RU2654995C2 |

| Устройства для транспортировки отдельных деталей | 2013 |

|

RU2635937C2 |

| Способы транспортировки отдельных деталей | 2013 |

|

RU2633822C2 |

| ФОРМОВКА ЗАГОТОВКИ | 2002 |

|

RU2329112C2 |

| Перфорированное полотно | 2014 |

|

RU2649932C1 |

| АБСОРБИРУЮЩИЕ ИЗДЕЛИЯ С УЛУЧШЕННЫМИ АБСОРБИРУЮЩИМИ СВОЙСТВАМИ | 2012 |

|

RU2573344C1 |

| АБСОРБИРУЮЩИЕ ИЗДЕЛИЯ С УЛУЧШЕННЫМИ АБСОРБИРУЮЩИМИ СВОЙСТВАМИ | 2012 |

|

RU2573299C2 |

| Ультразвуковое улучшение материалов, получаемых литьем с прямым охлаждением | 2019 |

|

RU2799570C2 |