Изобретение относится к горной промышленности и может быть использовано при разработке крутопадающих месторождений твердых полезных ископаемых, в частности скального и полускального типов.

Известен способ разработки грунта посредством фрезерного устройства, содержащего раму, две дисковые фрезы, установленные с возможностью приводного вращения вокруг параллельных осей. Способ используется при разработке щелей для возведения изоляционных стен [1].

Данное устройство и способ используются для разработки пород в строго вертикальном направлении.

Известен комплекс глубокой разработки пластов, представляющий собой комбайн с горизонтальным цилиндрическим барабаном и режущими зубьями, управляемыми узлом толкателя. Дистанционно управляемый модуль режущей головки внедряется в пласт с помощью упорных усилий конвейера, последовательно наращиваемого по мере углубления и образующего единый став между поверхностным и выемочным модулями [2].

Наличие межзабойных целиков для поддержания кровли при разработке горизонтально и пологозалегающих пластов снижает коэффициент извлечения полезного ископаемого из недр. Данное устройство позволяет отрабатывать лишь горизонтальные и пологонаклонные пласты полезного ископаемого. При наращивании секций конвейера, а также их демонтаже, при перестановке комбайна к новому забою увеличиваются простои комплекса, снижается производительность.

Наиболее близким по технической сущности является способ разработки крутопадающих месторождений твердых полезных ископаемых [3]. Способ включает позиционирование автоматизированного комплекса глубокой разработки относительно забоя с учетом направления залегания рудного тела. Приведение комплекса в рабочее исходное состояние посредством механизма поворота в вертикальной плоскости консольной телескопической стрелы с основной, промежуточной и головной секциями. Контроль параметров горной породы осуществляют посредством датчиков контроля физико-механических характеристик горных пород для настраивания усилия резания горной породы с учетом скорости вращения рабочего органа и скорости перемещения рабочего органа в вертикальной плоскости по глубине резания и направлению резания. Ширина захвата плоскости рудного тела по горизонтали обеспечивается посредством механизма позиционирования комплекса относительно направляющих.

Конструкция автоматизированного загрузочного комплекса не обеспечивает разработку залежей, сложенных трещиноватыми или абразивными горными породами.

Технический результат заключается в повышении производительности, надежности и расширении технологической эффективности разрушения пород различной степени трещиноватости и абразивности.

Технический результат достигается тем, что в способе разработки крутопадающих месторождений твердых полезных ископаемых, включающем позиционирование автоматизированного комплекса глубокой разработки относительно забоя с учетом направления залегания рудного тела, приведение его в рабочее исходное состояние посредством механизма поворота в вертикальной плоскости телескопической стрелы с основной и головной секциями, осуществление контроля параметров горной породы посредством датчиков контроля физико-механических характеристик горной породы для настраивания усилия резания горной породы с учетом скорости вращения и скорости перемещения органа резания с помощью гидромеханизма телескопического выдвижения и гидромеханизма поворота головной секции, обеспечение ширины захвата плоскости рудного тела по горизонтали посредством механизма позиционирования комплекса относительно забоя, синхронизация рабочего цикла ковша с органом резания осуществляется посредством системы управления и согласования работы механизмов с учетом рационального формирования забоя, обеспечения накопления горной массы в нижней части забоя и последующей выемки горной массы ковшом, установленным на стойках и управляемым гидроцилиндрами телескопирования стоек, гидромеханизмами поворота стоек и гидроцилиндром раскрытия ковша, при этом стойки крепятся к каретке, перемещающейся вдоль телескопической стрелы по направляющим на стационарных роликах и подвижных роликах, управляемых гидромеханизмом, при этом каретка перемещается посредством канатов лебедки, установленной на телескопической стреле, а разгрузка ковша осуществляется в автосамосвал при верхнем положении каретки.

Возможность формирования требуемой последовательности выполняемых действий предложенными средствами позволяет решить поставленную задачу, определяет новизну, промышленную применимость и изобретательский уровень разработки.

Способ разработки крутопадающих месторождений твердых полезных ископаемых с использованием автоматизированного комплекса глубокой разработки изображен на чертежах.

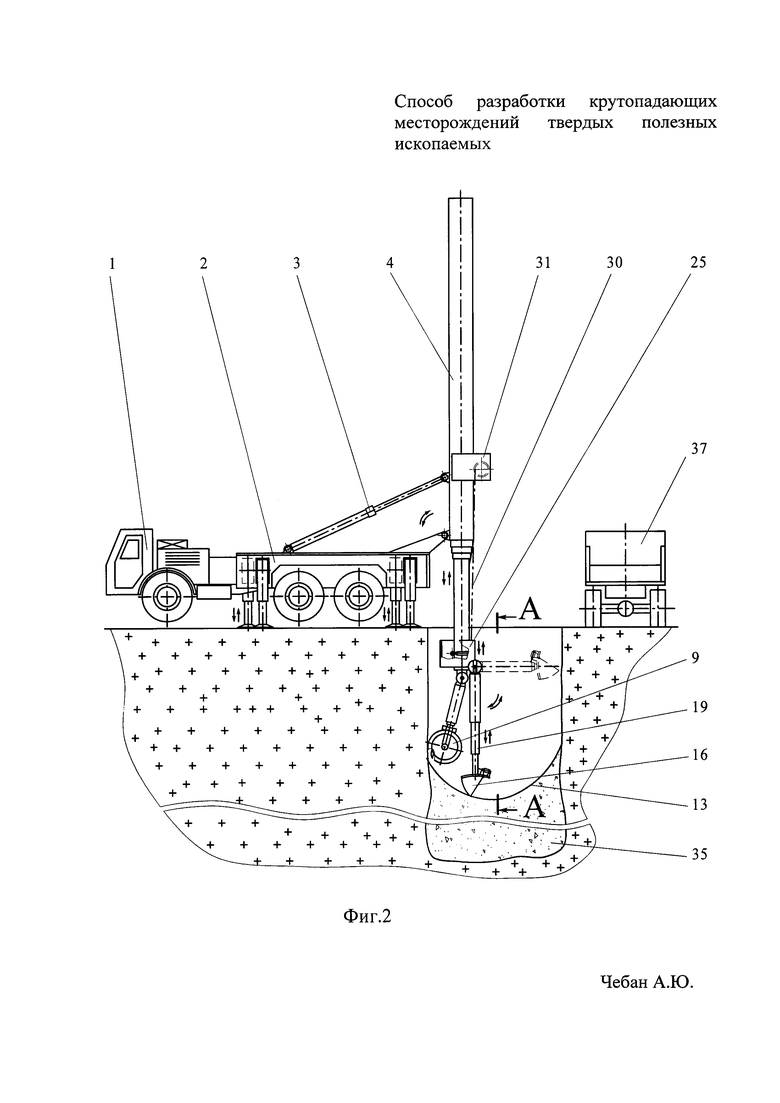

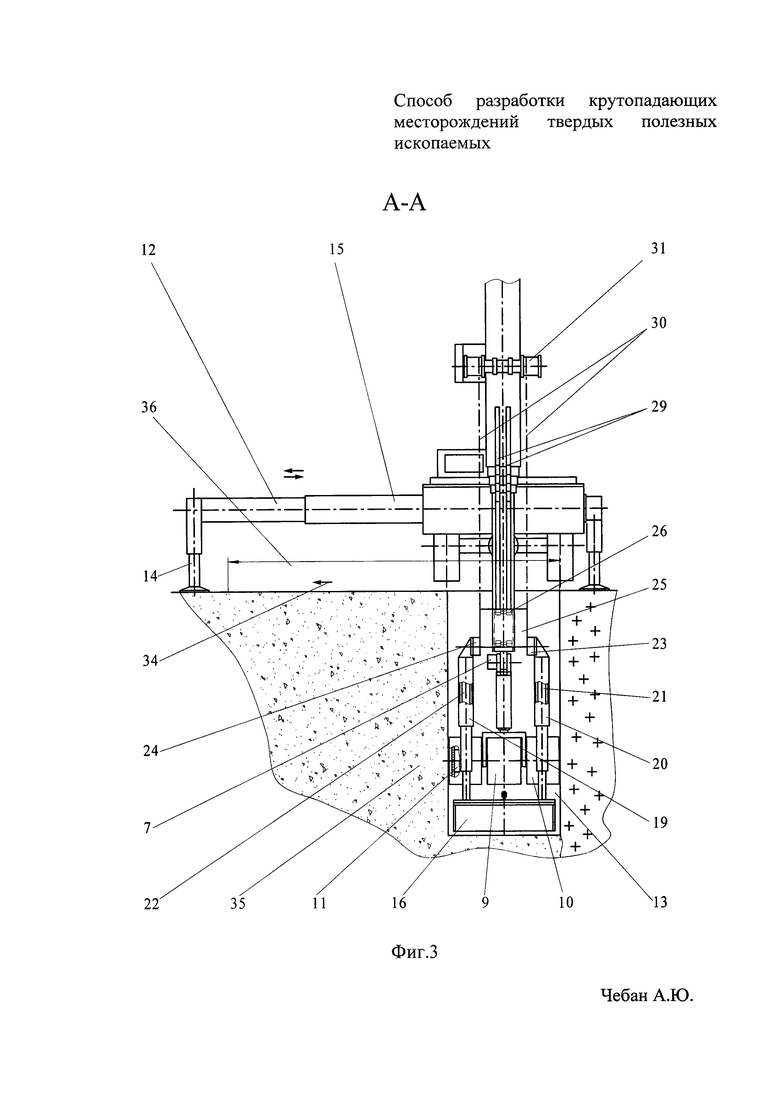

На фиг. 1 - общий вид автоматизированного комплекса глубокой разработки; на фиг. 2 - общий вид автоматизированного комплекса глубокой разработки при заполнении ковша горной массой в забое; на фиг. 3 - разрез А-А на фиг. 2.

Автоматизированный комплекс глубокой разработки 1 включает платформу 2 и связанную с ней посредством механизма поворота в вертикальной плоскости 3 телескопическую стрелу 4, содержащую основную секцию 5 и шарнирно соединенную с ней головную секцию 6. Гидромеханизм поворота головной секции 7 установлен с возможностью поворота, а головная секция 6 оборудована гидромеханизмом телескопического выдвижения 8. Орган резания 9 выполнен составным 10 со встроенным механизмом вращения 11. Механизм позиционирования комплекса 12 относительно забоя 13 включает выносные опоры 14 и направляющие 15. Ковш 16 для выемки горной массы из нижней части 17 забоя 13 оборудован гидроцилиндром раскрытия ковша 18. Ковш 16 крепится к стойкам 19, 20, оборудованным гидроцилиндрами телескопирования стоек 21, 22. Стойки 19, 20 через гидромеханизмы поворота стоек 23, 24 соединены с кареткой 25. Каретка 25 оснащена стационарными роликами 26 и подвижными роликами 27, взаимодействующими с гидромеханизмом 28. На телескопической стреле 4 выполнены направляющие 29 для роликов 26, 27 каретки 25. Каретка 25 соединена с канатами 30 лебедки 31, установленной на телескопической стреле 4. Датчики контроля физико-механических характеристик горной породы 32 установлены на головной секции 6 и связаны с системой управления и согласования работы механизмов 33 автоматизированного комплекса глубокой разработки 1.

Позиционирование автоматизированного комплекса глубокой разработки 1 относительно забоя 13 осуществляют с учетом направления залегания 34 рудного тела 35. Ширина захвата плоскости рудного тела по горизонтали 36 обеспечивается посредством механизма позиционирования комплекса 12 относительно забоя 13. Автосамосвал 37 позиционируется рядом с забоем 13.

Способ разработки крутопадающих месторождений твердых полезных ископаемых осуществляется следующим образом.

Позиционирование автоматизированного комплекса глубокой разработки 1 относительно забоя 13 осуществляют с учетом направления залегания 34 рудного тела 35. Приведение автоматизированного комплекса глубокой разработки 1 с платформой 2 в рабочее исходное состояние производится посредством механизма поворота в вертикальной плоскости 3 телескопической стрелы 4 с основной 5 и головной 6 секциями. Контроль параметров горной породы осуществляется посредством датчиков контроля физико-механических характеристик горной породы 32 для настраивания усилия резания горной породы с учетом скорости вращения и скорости перемещения органа резания 9. Выполненный составным 10 орган резания 9 со встроенным механизмом вращения 11 перемещается в забое с помощью гидромеханизма телескопического выдвижения 8 и гидромеханизма поворота головной секции 7 и разрабатывает рудное тело 35. Обеспечение ширины захвата плоскости рудного тела по горизонтали 36 производится посредством механизма позиционирования комплекса 12 относительно направляющих 15 с выносными опорами 14. Синхронизация рабочего цикла ковша 16 с органом резания 9 осуществляется посредством системы управления и согласования работы механизмов 33 с учетом рационального формирования забоя 13. После накопления горной массы в нижней части 17 забоя 13 производится выемка горной массы ковшом 16, установленным на стойках 19, 20 и управляемым гидроцилиндрами телескопирования стоек 21, 22, гидромеханизмами поворота стоек 23, 24 и гидроцилиндром раскрытия ковша 18. Стойки 19, 20 крепятся к каретке 25, перемещающейся вдоль телескопической стрелы 4 по направляющим 29 на стационарных роликах 26 и подвижных роликах 27, управляемых гидромеханизмом 28. Каретка 25 перемещается посредством канатов 30 лебедки 31, установленной на телескопической стреле 4. Разгрузка ковша 16 осуществляется в автосамосвал 37 при верхнем положении каретки 25.

Способ повышает производительность, надежность и расширяет технологическую эффективность разрушения пород различной степени крепости и связности посредством регулирования усилия резания в зоне обработки и формирования в поверхностном слое обрабатываемого массива зон разрушения с учетом прочностных характеристик породы. Способ обеспечивает уменьшение объема вскрышных работ и снижение экологической нагрузки на окружающую среду в районе ведения горных работ.

Источники информации

1. Патент РФ №2310725 от 20.11.2007. Фрезерное устройство и способ разработки грунта.

2. Задавин Г.Д., Лейдерман Л.П. Освоение Элегестского каменноугольного месторождения - основа создания новой сырьевой базы коксующихся углей // Рациональное освоение недр. - 2012. - №2. - С. 38-44.

3. Патент РФ №2541992 от 20.02.2015. Способ разработки крутопадающих месторождений твердых полезных ископаемых и автоматизированный комплекс глубокой разработки.

Изобретение относится к горной промышленности и может быть использовано при разработке крутопадающих месторождений твердых полезных ископаемых, в частности скального и полускального типов. Техническим результатом является повышение производительности, надежности и расширение технологической эффективности разрушения пород различной степени крепости и связности. Способ разработки крутопадающих месторождений твердых полезных ископаемых включает позиционирование автоматизированного комплекса глубокой разработки относительно забоя с учетом направления залегания рудного тела. Ширина захвата плоскости рудного тела по горизонтали обеспечивается посредством механизма позиционирования комплекса относительно направляющих, причем информация о контурах разрушенной горной массы поступает от датчиков контроля контуров горной массы на системный блок управления. Синхронизация рабочего цикла ковша с органом резания осуществляется посредством системы управления и согласования работы механизмов с учетом рационального формирования забоя, обеспечения накопления горной массы в нижней части забоя и последующей выемки горной массы ковшом. Ковш установлен на стойках, прикрепленных к каретке, перемещающейся вдоль телескопической стрелы посредством канатов лебедки. 3 ил.

Способ разработки крутопадающих месторождений твердых полезных ископаемых, включающий позиционирование автоматизированного комплекса глубокой разработки относительно забоя с учетом направления залегания рудного тела, приведение его в рабочее исходное состояние посредством механизма поворота в вертикальной плоскости телескопической стрелы с основной и головной секциями, осуществление контроля параметров горной породы посредством датчиков контроля физико-механических характеристик горной породы для настраивания усилия резания горной породы с учетом скорости вращения и скорости перемещения органа резания с помощью гидромеханизма телескопического выдвижения и гидромеханизма поворота головной секции, обеспечение ширины захвата плоскости рудного тела по горизонтали посредством механизма позиционирования комплекса относительно забоя, отличающийся тем, что синхронизация рабочего цикла ковша с органом резания осуществляется посредством системы управления и согласования работы механизмов с учетом рационального формирования забоя, обеспечения накопления горной массы в нижней части забоя и последующей выемки горной массы ковшом, установленным на стойках и управляемым гидроцилиндрами телескопирования стоек, гидромеханизмами поворота стоек и гидроцилиндром раскрытия ковша, при этом стойки крепятся к каретке, перемещающейся вдоль телескопической стрелы по направляющим на стационарных роликах и подвижных роликах, управляемых гидромеханизмом, при этом каретка перемещается посредством канатов лебедки, установленной на телескопической стреле, а разгрузка ковша осуществляется в автосамосвал при верхнем положении каретки.

| СПОСОБ РАЗРАБОТКИ КРУТОПАДАЮЩИХ МЕСТОРОЖДЕНИЙ ТВЕРДЫХ ПОЛЕЗНЫХ ИСКОПАЕМЫХ И АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС ГЛУБОКОЙ РАЗРАБОТКИ | 2014 |

|

RU2541992C1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ ГИДРАВЛИЧЕСКОГО ЭКСКАВАТОРА | 2008 |

|

RU2380487C1 |

| УСТРОЙСТВО РЕГУЛИРОВАНИЯ СКОРОСТИ ПОДАЧИ СТРЕЛОВИДНОГО ИСПОЛНИТЕЛЬНОГО ОРГАНА ПРОХОДЧЕСКОГО КОМБАЙНА | 2011 |

|

RU2464420C1 |

| Транспортер для дров, досок и т.п. материалов | 1929 |

|

SU20542A1 |

| US 4014574 A1, 29.03.1977. | |||

Авторы

Даты

2017-10-24—Публикация

2016-07-20—Подача