Изобретение относится к сварочному производству, в частности к производству порошковой проволоки, и может быть использовано при наплавке рабочих поверхностей деталей металлургического оборудования, к которым предъявляются повышенные требования по твердости и износостойкости.

Известна шихта порошковой проволоки [1], преимущественно для механизированной износостойкой плазменной наплавки в азотсодержащих защитных газовых смесях, содержащая углерод, хром, молибден, вольфрам, ванадий, алюминий, железо и кремнефтористый натрий при соотношении компонентов, мас.%:

Недостатками данной шихты порошковой проволоки являются:

- пониженные механические свойства наплавленного металла, в частности износостойкость и твердость, за счет недостаточной легированности остаточного аустенита;

- плохая устойчивость горения дуги в связи с отсутствием в шихте элементов, облегчающих ионизацию в столбе дуги;

- низкое качество наплавленного металла в связи с порообразованием, связанным с повышенным содержанием водорода;

- возможность образования холодных трещин в процессе многослойной наплавки из-за недостаточного количества стабилизированного аустенита в процессе наплавки и повышенного содержания водорода;

- высокая стоимость процесса наплавки за счет использования дорогостоящих материалов в значительных количествах (хрома, вольфрама и молибдена).

Известна выбранная в качестве прототипа [2] шихта порошковой проволоки, содержащая углерод, хром, молибден, вольфрам, ванадий, алюминий и железо, которая дополнительно содержит никель и пыль электрофильтров алюминиевого производства при соотношении компонентов, мас.%:

Недостатками данной шихты порошковой проволоки являются:

- пониженные механические свойства наплавленного металла, в частности износостойкость и твердость, за счет недостаточной легированности остаточного аустенита;

- возможность образования холодных трещин в процессе многослойной наплавки из-за недостаточного количества стабилизированного аустенита в процессе наплавки;

- высокая стоимость процесса наплавки за счет использования в значительных количествах дорогостоящих материалов (чистый мелкодисперсный порошок хрома).

Техническими результатами изобретения являются:

- повышение механических свойств наплавленного металла, в частности износостойкости и твердости, за счет увеличения количества остаточного аустенита, карбонитридной фазы и эффекта дисперсионного твердения высоколегированного аустенита при отпуске;

- предотвращение образования холодных трещин в процессе многослойной наплавки за счет увеличения количества стабилизированного аустенита в процессе наплавки;

- снижение стоимости процесса наплавки за счет оптимизации состава шихты.

Для этого предлагается шихта порошковой проволоки, содержащая углерод, молибден, вольфрам, ванадий, алюминий, никель, пыль электрофильтров алюминиевого производства и железо, азотированный феррохром при соотношении компонентов, мас.%:

Заявляемые пределы подобраны эмпирическим путем исходя из качества, получаемого при наплавке металла, стабильности процесса наплавки, предотвращения образования холодных трещин и требуемых механических свойств (твердости и износостойкости).

Стойкость наплавленного металла против образования холодных трещин можно существенно повысить путем регулирования временных напряжений за счет соответствующего выбора химического состава наплавленного металла. От него зависят коэффициент линейного расширения, характер и объемный эффект структурных превращений. Заявляемая шихта порошковой проволоки дополнительно содержит азотированный феррохром, что позволяет повысить содержание азота в наплавленном металле в 1,5-2,0 раза с 0,02-0,04% при наплавке в азотсодержащей защитно-легирующей среде до 0,06-0,08%. Введение в состав наплавленного металла сильного стабилизатора аустенита азота повышает количество остаточного аустенита и уменьшает объемный эффект мартенситного превращения, что уменьшает вероятность образования холодных трещин.

Введение азотированного феррохрома в состав шихты позволяет увеличить количество остаточного аустенита и карбонитридной фазы. Получение наплавленного металла повышенной твердости и износостойкости достигается 3-4-кратным высокотемпературным отпуском остаточного аустенита при 560-580°C. При отпуске азот выделяется из мартенсита, переходя как в цементитный карбид, так и в карбиды легирующих элементов, и образует нерастворимые мелкодисперсные нитриды и карбонитриды. Азот, увеличивая количество карбонитридной фазы и устойчивость против обратимого разупрочнения, повышает твердость и износостойкость. Износостойкость улучшается из-за увеличения количества выделяющихся фаз-упрочнителей. Твердость наплавленного металла возрастает на 1-2 HRC, но при этом значительно повышается износостойкость.

Для изготовления шихты порошковой проволоки использовали феррохром низкоуглеродистый азотированный марок ФХН400А и ФХН600А, содержащий не менее 60-65% хрома и не менее 4,0-6,0% азота (ГОСТ 4757-91). Изменение содержания феррохрома в составе заявляемой шихты производилось с учетом получения высококачественного наплавленного металла (стабильное горение дуги, хорошее формирование, плотный наплавленный металл без трещин, пор и неметаллических включений), при этом учитывалось содержание остальных компонентов. Порошковая проволока изготавливалась из стальной холоднокатаной ленты 08кп (оболочка) размером 15×0,8 мм. Шихта перемешивалась в специальном приспособлении для получения однородной массы. Порошковая проволока прокаливалась для удаления влаги при температуре 250-350°C. Коэффициент заполнения составлял 0,32-0,33, диаметр готовой проволоки - 3,7 мм. Порошковой проволокой с предложенной шихтой производилась плазменная наплавка заготовок рабочих валков с диаметром рабочей части 150 мм, длиной 425 мм. Наплавка производилась в азотсодержащей защитно-легирующей среде на следующих режимах:

Наплавка производилась с регулируемым низкотемпературным подогревом выше температуры начала фазовых превращений и составляла 200-250°C.

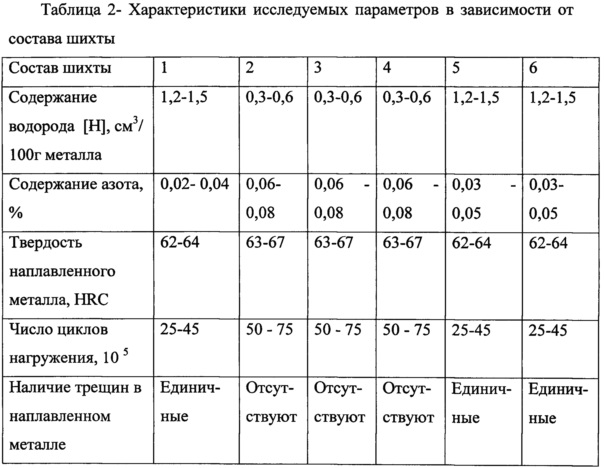

В процессе наплавки проводилась экспертная оценка стабильности горения дуги, качества формирования наплавленного металла. Наличие трещин в процессе наплавки оценивали визуально, после наплавки наличие трещин, пор и неметаллических включений оценивали ультразвуковым и магнитопорошковым методами, а также на металлографических шлифах. Содержание водорода и азота в наплавленном металле определялось методом вакуум-нагрева на установке Баталина и на эксхалографе ЕАН-220 фирмы «Бальцерс». Содержание водорода находилось в пределах 0,3-0,6 см3/100 г наплавленного металла при допустимом содержании водорода в высоколегированном наплавленном металле до 2 см3/100 г металла. Твердость наплавленного металла контролировалась непосредственно после наплавки и после проведения четырехкратного часового отпуска при температуре 580°C. Твердость наплавленного металла после наплавки составляла 52-56 HRC, после четырехкратного часового отпуска при 580°C возрастала до 63-67 HRC. Дефекты (трещины, поры и неметаллические включения) при наплавке порошковой проволокой с шихтой заявляемого состава, содержащей азотированный феррохром, не обнаружены.

Эффективность работоспособности образцов при ускоренных испытаниях на лабораторной установке оценивалась по величине износа, которая определялась по потере массы (ΔQ) образцов в процессе работы до появления первых дефектов (трещин и сколов). На лабораторной установке испытывались шесть варианта дисков, вырезанных из наплавленных заготовок. В качестве наплавочного материала использовали порошковые проволоки, состав шихты которых приведен в таблице 1. Скорость вращения испытуемых образцов составляла 1000 об/мин, а нагрузка в зоне контакта - 1000 МПа, что соответствовало режимам прокатки в реальных производственных условиях. Стойкость до разрушения образцов, наплавленных по первому варианту (прототип), составляет (25-45)*105 циклов нагружения против (50-75)*105 циклов нагружения у образцов, изготовленных с применением шихты заявляемого состава. Потери в весе в зависимости от числа циклов нагружения у образцов с заявляемой шихтой снизились также в 1,5-2,0 раза.

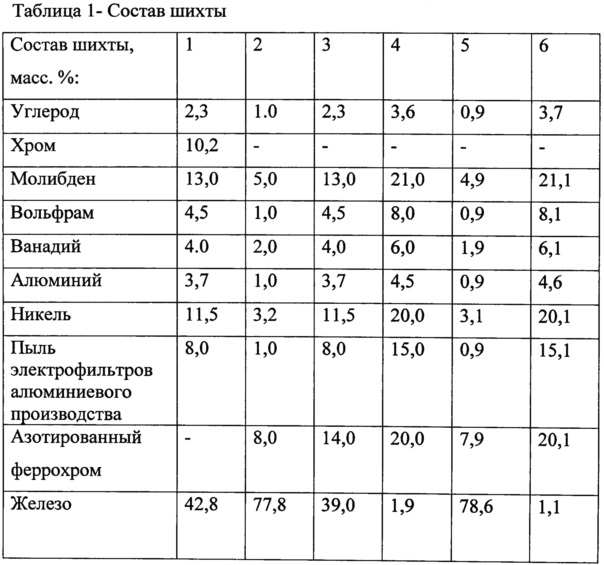

Исследовались 6 вариантов составов шихты (таблица 1) порошковой проволоки, мас.%: 1 - прототип; 2 - нижний предел заявляемой шихты; 3 - среднее содержание состава заявляемой шихты; 4 - верхний предел заявляемой шихты; 5 - нижний заграничный состав; 6 - верхний заграничный состав.

Влияние изменения химического состава на технологические свойства и механические характеристики наплавленного металла приведено в таблице 2. В строке 3 указана твердость наплавленного металла после высокотемпературного отпуска.

Использование заявляемого состава шихты порошковой проволоки по сравнению с базовым составом (прототип) позволяет:

1. Повысить качество наплавленного металла за счет снижения предотвращения образования холодных трещин.

2. Повысить твердость наплавленного металла до HRC 65-67.

3. Повысить износостойкость в 1,5-2,0 раза.

4. Снизить себестоимость изготовления порошковой проволоки за счет оптимизации ее состава.

Источники информации

1. А.с. СССР 623486, кл. В23К 35/36.

2. Патент РФ №2492981, кл. В23К 35/36.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ НАПЛАВКИ В АЗОТСОДЕРЖАЩЕЙ СРЕДЕ | 2017 |

|

RU2681049C1 |

| Шихта порошковой проволоки | 2023 |

|

RU2813060C1 |

| Шихта порошковой проволоки | 2024 |

|

RU2830787C1 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 2012 |

|

RU2492981C1 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 2014 |

|

RU2579328C1 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 2012 |

|

RU2492982C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2021 |

|

RU2762690C1 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 2017 |

|

RU2665859C1 |

| Порошковая проволока | 2016 |

|

RU2641590C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 1990 |

|

RU1769481C |

Изобретение может быть использовано при наплавке порошковой проволокой рабочих поверхностей деталей металлургического оборудования, к которым предъявляются повышенные требования по твердости и износостойкости. Шихта порошковой проволоки содержит, мас.%: углерод 1,0-3,6, азотированный феррохром 8,0-20,0, молибден 5,0-21,0, вольфрам 1,0-8,0, ванадий 2,0-6,0, алюминий 1,0-4,5, никель 3,2-20,0, пыль электрофильтров алюминиевого производства 1,0-15,0, железо - остальное. Изобретение обеспечивает повышение механических свойств наплавленного металла, в частности износостойкости и твердости, за счет увеличения количества остаточного аустенита, карбонитридной фазы и эффекта дисперсионного твердения высоколегированного аустенита при отпуске, а также предотвращение образования холодных трещин в процессе многослойной наплавки за счет увеличения количества стабилизированного аустенита в процессе наплавки. 2 табл.

Шихта порошковой проволоки для наплавки, содержащая углерод, молибден, вольфрам, ванадий, алюминий, никель, пыль электрофильтров алюминиевого производства и железо, отличающаяся тем, что она содержит азотированный феррохром при следующем соотношении компонентов, мас.%:

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 2012 |

|

RU2492981C1 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 1995 |

|

RU2088392C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 1990 |

|

RU1769481C |

| Порошковая головка | 1973 |

|

SU460962A1 |

| US 3838246 A, 24.09.1974. | |||

Авторы

Даты

2017-10-31—Публикация

2016-12-07—Подача