Изобретение относится к сварочным материалам и может быть использовано при наплавке под флюсом для восстановления изношенных деталей и получения износостойкого защитного покрытия на деталях металлургического оборудования, работающих в условиях сжатия и абразивного износа при температурах 600°C.

Известна порошковая проволока для механизированной наплавки под флюсом (SU №449790 МПК В23К 35/30, В23К 35/36, опубл. 15.11.1974), состоящая из стальной оболочки и порошкообразной шихты, содержащей феррохром, ферромолибден, феррованадий, ферросилиций, ферромарганец, графит, кремнефтористый натрий, ферровольфрам, и железный порошок при следующем соотношении компонентов, вес. %:

Существенными недостатками данной порошковой проволоки являются:

- пониженные механические свойства наплавленного металла, в частности износостойкости и твердости, за счет повышенной загрязненности стали неметаллическими оксидными включениями, а также соотношения карбидообразующих элементов (ванадия, вольфрама, молибдена, хрома, марганца);

- плохая устойчивость горения дуги в связи с отсутствием в шихте в достаточном количестве элементов (калия, натрия), облегчающих ионизацию в столбе дуги;

- низкое качество наплавленного металла в связи с порообразованием, связанным с повышенным содержанием водорода;

- возможность образования холодных трещин в процессе многослойной наплавки из-за отсутствия в составе шихты достаточного количества аустенитообразующих элементов, в частности никеля;

Известна, выбранная в качестве прототипа, порошковая проволока (SU №287830 МПК В23К 35/30, В23К 35/04, опубл. 03.10.1973), состоящая из стальной оболочки и порошкообразной шихты, содержащей ферромарганец, ферросилиций, феррохром, ферромолибден, феррованадий, графит, натрий кремнефтористый, ферровольфрам, железный порошок при следующем соотношении компонентов, %:

Существенными недостатками данной порошковой проволоки являются:

- пониженные механические свойства наплавленного металла, в частности твердости и износостойкости, за счет повышенной загрязненности стали неметаллическими оксидными включениями, а также соотношения карбидообразующих элементов в составе шихты (ванадия, вольфрама, молибдена, хрома, марганца);

- плохая устойчивость горения дуги в связи с отсутствием в шихте элементов, облегчающих ионизацию в столбе дуги (отсутствие калия);

- низкое качество наплавленного металла в связи с порообразованием, связанным с повышенным содержанием водорода;

- образование холодных трещин в процессе многослойной наплавки из-за отсутствия в составе шихты достаточного количества аустенитообразующих элементов, в частности никеля.

Техническая проблема, решаемая предлагаемым изобретением, заключается в повышении износостойкости и твердости наплавленного металла, работающего в условиях сжатия и абразивного износа.

Для этого предлагается порошковая проволока, состоящая из стальной оболочки и порошкообразной шихты, содержащей ферровольфрам, ферромарганец, ферросилиций, феррохром, феррованадий, никель и железный порошок, согласно изобретению порошкообразная шихта дополнительно содержит молибден и углеродфторсодержащую пыль электрофильтров алюминиевого производства при следующем соотношении компонентов, мас. %:

Техническими результатами изобретения являются:

- повышение механических свойств наплавленного металла, в частности износостойкости и твердости, за счет снижения загрязненности стали неметаллическими оксидными включениями и эффекта дисперсионного твердения высоколегированного аустенита при отпуске;

- повышение устойчивости горения дуги за счет введения элементов, облегчающих ионизацию в столбе дуги (калия, натрия, содержащихся в углеродфторсодержащей пыли электрофильтров алюминиевого производства);

- улучшение формирования наплавленного металла и исключение порообразования за счет введения фторсодержащих компонентов и создания дополнительной газовой защиты;

- предотвращение образования холодных трещин в процессе многослойной наплавки за счет увеличения количества стабилизированного аустенита в процессе наплавки и снижения содержания водорода в наплавленном металле.

Заявляемые пределы подобраны эмпирическим путем, исходя из качества, получаемого при наплавке металла, стабильности процесса наплавки, предотвращения образования холодных трещин и получения требуемых механических свойств.

Стальная оболочка заявляемой порошковой проволоки изготавливалась из холоднокатаной ленты стали 08ЮА, что позволило по сравнению с используемой ранее сталью 08кп снизить содержание кислорода и соответственно уменьшить концентрацию оксидных неметаллических включений в наплавляемом металле.

В состав порошкообразной шихты дополнительно введены молибден и углеродфторсодержащая пыль электрофильтров алюминиевого производства, исходя из следующих предпосылок.

Введение в состав наплавленного металла молибдена способствует измельчению зерна и получению однородной структуры, а также позволяет улучшить механические свойства наплавленного слоя, а именно сопротивление износу при повышенных температурах.

Введение в состав шихты порошковой проволоки углеродфторсодержащей пыли электрофильтров алюминиевого производства связано с содержанием в составе последней элементов, позволяющих:

- проводить удаление водорода за счет комплекса фторсодержащих соединений (типа Na3AlF6, Na2SiF6, NaF, KF, CFx (1≥x>0), AlF3,) разлагающихся при температурах сварочных процессов с выделением F, который в свою очередь взаимодействует с водородом, растворенным в стали с образованием газообразного соединения HF. Снижение содержания водорода в наплавленном металле уменьшает вероятность образования пор и холодных трещин наплавленном металле;

- повысить устойчивость горения дуги за счет элементов, облегчающих ионизацию в столбе дуги - калия и натрия;

- проводить интенсивное науглероживание при взаимодействии фтористого углерода CFx (1≥х>0) с карбидообразующими элементами, что позволяет увеличить количество карбидной составляющей в структуре наплавленного металла и дополнительно повысить его твердость.

Для изготовления шихты порошковой проволоки использовали углеродфторсодержащую пыль электрофильтров алюминиевого производства со следующим химическим составом, масс. %: Al2O3=18-48; F+=18-27; Na2O=3-16; К2О=0,4-6%, СаО=0,6-1,9; SiO2=0,5-2,4; Fe2O3=1,7-3,3; Собщ=12-31, MnO=0,05-1,3, MgO=0,06-0,9, S=0,09-0,4, Р=0,1-0,15.

Изменение содержания молибдена и углеродфторсодержащей пыли электрофильтров алюминиевого производства в составе заявляемой шихты производилось с учетом получения высококачественного наплавленного металла (стабильное горение дуги, хорошее формирование, плотный наплавленный металл без трещин, пор и неметаллических включений), при этом учитывалось содержание остальных компонентов.

При изготовлении порошковой проволоки использовали: порошки ферровольфрама ФВ 80(a) ГОСТ 17293-93, ферросилиция марки ФС 75 по ГОСТ1415-93, углеродистого ферромарганца ФМн 78(A) по ГОСТ 4755-91, высокоуглеродистого феррохрома марки ФХ900А по ГОСТ 4757-91, феррованадия марки ФВ50У0,6 по ГОСТ 27130-94, никеля марки ПНК-2К9 по ГОСТ 9722-97, молибдена МПЧ по ТУ 48-19-69-80, железа марки ПЖВ1 по ГОСТ 9849-86.

Изготовление порошковой проволоки осуществляли следующим образом. Шихту перемешивали в смесителе для получения однородной массы и прокаливали для удаления влаги при температуре 250-350°C. Далее производилось изготовление порошковой проволоки на станке. Диаметр готовой проволоки после операций волочения составлял 3,6 мм, при коэффициенте заполнения 0,32-0,33. Порошковой проволокой с предложенной шихтой производилась наплавка заготовок рабочих валков с диаметром рабочей части 150 мм, длиной 425 мм. Наплавка производилась под флюсом на следующих режимах: сварочный ток 380-400 А, напряжение дуги 32-34 В, скорость наплавки 25 м/час, скорость подачи порошковой проволоки 73 м/час.

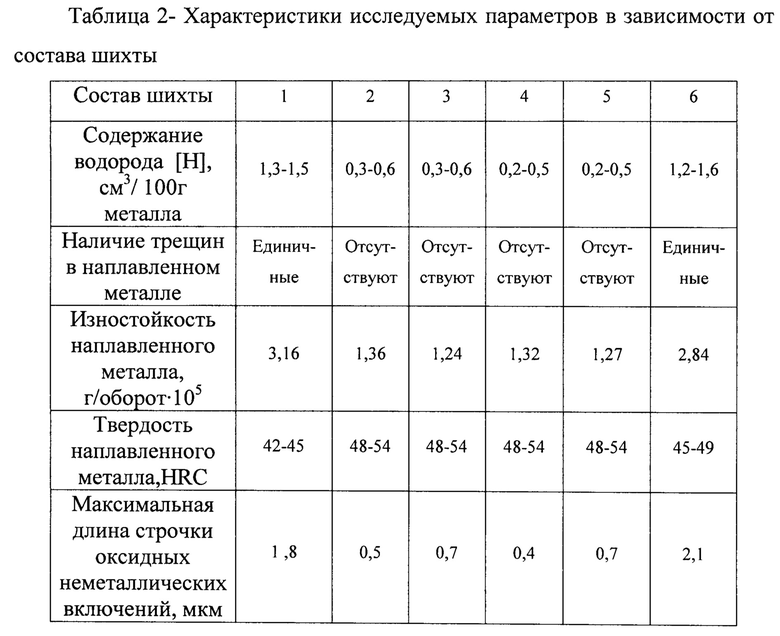

Наличие трещин в процессе наплавки оценивали визуально, после наплавки наличие трещин, пор и неметаллических включений оценивали ультразвуковым и магнитопорошковым методами, а также на металлографических шлифах. Содержание водорода в наплавленном металле определялось методом восстановительного плавления в вакууме или в потоке инертного газа-носителя на газоанализаторе фирмы «LECO» ТС-600 (США). Содержание водорода изменялось в пределах 0,2-0,6 см3/100 г наплавленного металла при допустимом содержании водорода в высоколегированном наплавленном металле до 2 см3/100 г металла. Твердость и износостойкость наплавленного металла контролировалась непосредственно после наплавки. При использовании заявленных пределов шихты проволоки достигается снижение износа наплавленного слоя до 1,24 10-5 г/оборот. Твердость наплавленного металла после наплавки составляла HRC 48-54. Дефекты (трещины, поры и неметаллические включения) при наплавке порошковой проволокой с шихтой заявляемого состава, содержащей молибден и пыль электрофильтров алюминиевого производства, не обнаружены.

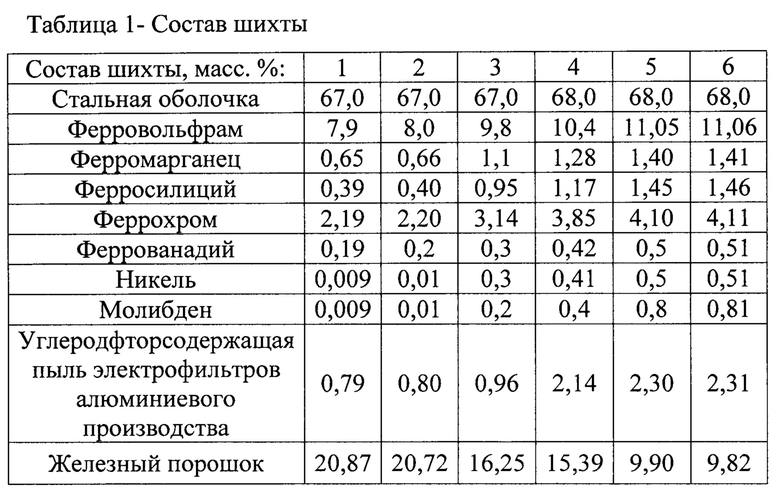

Исследовались 6 вариантов составов шихты (таблица 1) порошковой проволоки с заграничными и граничными заявляемыми пределами.

Влияние изменения химического состава на технологические свойства и механические характеристики наплавленного металла приведено в таблице 2.

Использование заявляемого состава шихты порошковой проволоки по сравнению с базовым составом (прототип) позволяет:

- повысить качество наплавленного металла за счет снижения его загрязненности неметаллическими включениями, снижения вероятности порообразования и предотвращения образования холодных трещин.

- уменьшить содержание водорода за счет введения фторсодержащих компонентов и создания дополнительной газовой защиты в среднем до 0,3-0,6 см3/100 г металла.

- улучшить формирование шва при сварке за счет стабилизации горения дуги.

- повысить твердость наплавленного металла до HRC 48-54.

- снизить износ наплавленного слоя до 1,24 10-5 г/оборот.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВАЯ ПРОВОЛОКА | 2013 |

|

RU2518211C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2021 |

|

RU2756550C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2013 |

|

RU2518035C1 |

| Порошковая проволока | 2016 |

|

RU2641590C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2021 |

|

RU2753632C1 |

| Порошковая проволока для механизированной наплавки сталей | 2020 |

|

RU2750737C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2022 |

|

RU2785557C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2022 |

|

RU2779557C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2020 |

|

RU2726230C1 |

| Порошковая проволока | 2016 |

|

RU2632505C1 |

Изобретение может быть использовано для восстановления наплавкой под флюсом изношенных деталей и получения износостойкого защитного покрытия на деталях металлургического оборудования, работающих в условиях сжатия и абразивного износа при температурах 600°C. Порошковая проволока состоит из стальной оболочки и порошкообразной шихты, содержащей компоненты в следующем соотношении, мас. %: стальная оболочка 67,0-68,0, ферровольфрам 8,0-11,05, ферромарганец 0,66-1,40, ферросилиций 0,40-1,45, феррохром 2,20-4,1, феррованадий 0,2-0,5, никель 0,01-0,5, молибден 0,01-0,8, углеродфторсодержащая пыль электрофильтров алюминиевого производства 0,80-2,30, железный порошок - остальное. Технический результат заключается в повышении износостойкости и твердости наплавленного металла, повышении устойчивости горения дуги, улучшении формирования наплавленного металла и исключении порообразования, а также в предотвращении образования холодных трещин в процессе многослойной наплавки. 2 табл.

Порошковая проволока, состоящая из стальной оболочки и порошкообразной шихты, содержащей ферровольфрам, ферромарганец, ферросилиций, феррохром, феррованадий, никель и железный порошок, отличающаяся тем, что порошкообразная шихта дополнительно содержит молибден и углеродфторсодержащую пыль электрофильтров алюминиевого производства при следующем соотношении компонентов, мас. %:

Углеродфторсодержащая пыль электрофильтров

| ПОРОШКОВАЯ ПРОВОЛОКА | 0 |

|

SU287830A1 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 2014 |

|

RU2579328C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2013 |

|

RU2518211C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 1990 |

|

RU1769481C |

| CN 102896437 A, 30.01.2013. | |||

Авторы

Даты

2021-12-22—Публикация

2021-06-04—Подача