Изобретение относится к области порошковой металлургии и предназначено для производства износостойких сплавов на основе карбонитридов титана, работающих в сложных условиях динамического нагружения, высоких контактных давлений и скоростей.

Известны различные износостойкие металлические материалы, получаемые методом порошковой металлургии и широко применяемые в различных отраслях промышленности и народного хозяйства. Например, по ГОСТ 28378 известны сплавы типа ПК70ХЗ, ПК40Х13М2), а также аналоги типа сплава ВКЗ. Сплав ПК40Х13М2 имеет твердость HV=2800 МПа, при временном сопротивлении 550 МПа, а сплав ПК70Х3-1400 МПа и 450 МПа соответственно. Основным недостатком этих сплавов, а также других известных сплавов типа ВК3 является низкая работоспособность и эксплуатационная надежность в условиях длительного воздействия повышенных контактных давлений, температур и скоростей характерных для высоконагруженных подшипниковых конструкций и узлов трения, особенно в узлах сухого и граничного трения, используемых в изделий судового, транспортного и энергетического машиностроения.

Наиболее близким прототипом по технической сущности и содержанию и функциональному назначению ингредиентов к заявляемому является твердый сплав (прототип), содержащий: никель, вольфрам, молибден, хром, железо, углерод и серу. При следующем соотношении компонентов в мас.%:

(патент на изобретение РФ №2509170, МПК 22С/29/04, опублик. 10.03.2012 г.).

Технико-экономический эффект от применения данного твердого сплава выражается в повышении работоспособности, эксплуатационной надежности, а также ресурсных характеристик создаваемых подшипниковых узлов пограничного и сухого трения в разрабатываемых образцах корабельной, транспортной, энергетической и космической техники нового поколения.

Вместе с тем, недостатком известного сплава является достаточно низкое содержание карбонитрида титана, который во многом определяет уровень служебных свойств и антифрикционных характеристик. В частности, снижается наиболее важная из них - износостойкость в условиях длительного динамического нагружения и воздействия высоких температур контактных давлений, и скоростей трения.

Техническим результатом предлагаемого изобретения является создание износостойкого сплава, обладающего улучшенным комплексом основных служебных антифрикционных характеристик, включая коэффициент трения и износостойкость, обеспечивающих более высокий уровень эксплуатационной надежности.

Технический результат в заявляемом изобретении достигается за счет того, что в базовый состав матрицы, имеющей те же компоненты и то же содержание в мас.%, что и в известном сплаве (прототипе), дополнительно легирован диборидом титана (TiB2) в количестве 0,68-1,54 мас.%.

Содержание карбонитрида титана TiC0,5N0,5 в заявляемом сплаве повышено до (73,2-75,2) мас.% от (19,1-26,8) мас.%, имевшихся в прототипе. При этом массовая доля матрицы в сплаве соответственно снижается от 73,2-80,6 до 24,8-26,8 мас.%. Общее содержание матрицы и карбонитрида титана в сплаве должно составлять 100%. При этом содержание компонентов в заявляемом в сплаве составляет:

Введение в заявляемый сплав карбонитрида титана состава TiC0,5N0,5 в количестве 73,2-75,2% улучшает комплекс свойств, определяющих износостойкость сплава в сложных условиях воздействия повышенных температур, давлений и скоростей трения. Наличие расплавляющейся при спекании связующей матрицы эвтектического состава в сплаве с температурой плавления 1085°С способствует созданию благоприятных условий для повышения технологичности на стадии металлургического производства, когда при спекании в жидкой матрице, существенно повышается компактность и практически полностью исключается пористость заявляемого сплава. Соотношение указанных составляющих заявляемого сплава (матрицы и карбонитрида титана) выбрано таким образом, чтобы сплав обеспечивал формирование наиболее оптимального структурно-фазового состояния, требуемый уровень механических свойств износостойкости и коэффициентов трения, определяющих заданную работоспособность и эксплуатационную надежность, а также ресурсные характеристики создаваемых подшипниковых конструкций и высоконагруженных узлов трения.

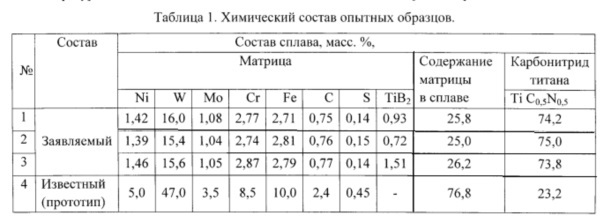

Введение в состав и структуру матрицы диборида титана (TiB2), получаемого методом порошковой металлургии, имеющего высокую твердость, в количестве 0,68 до 1,58 мас.%, является важным фактором обеспечения длительной эксплуатации высоконагруженных узлов трения и дополнительным упрочняющим компонентом матрицы, повышающим антифрикционные свойства и износостойкость сплава. В условиях длительного воздействия высоких контактных рабочих давлений это позволяет обеспечить расчетные ресурсные характеристики создаваемых подшипниковых узлов трения. Заготовку - полуфабрикат заявляемого состава получали путем совместного помола предварительно синтезированной основы эвтектического состава из указанных компонентов и базовой основы карбонитрида титана (TiC0,5N0,5). Соотношение основы эвтектического состава составляет от 24,8-26,8 мас.%, к соответствующему содержанию карбонитрида титана (TiC0,5N0,5) в количестве 73,2-75,2 мас.%. Помол проведен в среде этанола в лабораторной шаровой мельнице. Из полученной высушенной и пластифицированной массы, методом прессования, на промышленном прессовом оборудовании, изготовлены заготовки требуемой формы и размеров с последующим спеканием в вакуумной печи при температуре от 1320 до 1350°С. Химический состав опытных образцов представлен в табл. 1.

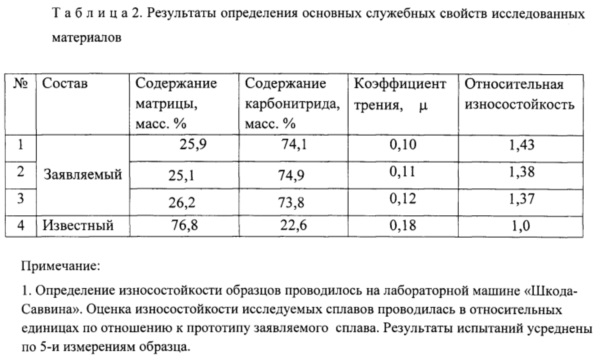

Результаты определения основных служебных свойств и характеристик представлены в табл. 2

Представленные результаты показывают, что коэффициенты трения у заявляемого состава ниже, а износостойкость значительно выше, чем у известного сплава (прототипа), что свидетельствует о существенном росте его антифрикционных свойства.

Ожидаемый технико-экономический эффект применения разработанного износостойкого сплава в машиностроительных отраслях промышленности и народного хозяйства выразится в повышении работоспособности, эксплуатационной надежности, а также ресурсных характеристик создаваемых подшипниковых конструкций и узлов пограничного и сухого трения в разрабатываемых образцах корабельной, транспортной, энергетической и космической техники нового поколения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКИЙ СПЛАВ ДЛЯ ВЫСОКОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ | 2012 |

|

RU2509170C1 |

| Композиционные порошки на основе карбонитрида титана | 2020 |

|

RU2737839C1 |

| Твердый сплав для высоконагруженных узлов трения | 2022 |

|

RU2794534C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2010 |

|

RU2446930C1 |

| Износостойкий сплав на кобальтовой основе | 2017 |

|

RU2640118C1 |

| СПЕЧЕННЫЙ ТВЕРДЫЙ СПЛАВ НА ОСНОВЕ КАРБОНИТРИДА ТУГОПЛАВКОГО МЕТАЛЛА | 1991 |

|

RU2040572C1 |

| ВЫСОКОПРОЧНАЯ БЕРИЛЛИЙСОДЕРЖАЩАЯ СТАЛЬ | 2015 |

|

RU2600467C1 |

| СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ПОРОШКОВЫХ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1995 |

|

RU2094522C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКИ | 2000 |

|

RU2205094C2 |

| ЖАРОПРОЧНЫЙ ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2002 |

|

RU2219272C1 |

Изобретение относится к износостойким сплавам для высоконагруженных узлов трения. Сплав включает связующую матрицу эвтектического состава в количестве от 24,8 до 26,8 мас.% от массы сплава и карбонитрид титана TiC0,5N0,5. Матрица эвтектического состава состоит из никеля, вольфрама, молибдена, хрома, железа, углерода, серы и диборида титана. Обеспечивается повышение износостойкости, эксплуатационной надежности и ресурса высоконагруженных подшипниковых конструкций и узлов пограничного и сухого трения в изделиях корабельной, транспортной, энергетической и космической техники. 2 табл.

Износостойкий сплав для высоконагруженных узлов трения, включающий связующую матрицу эвтектического состава и карбонитрид титана TiC0,5N0,5, отличающийся тем, что он содержит связующую матрицу эвтектического состава в количестве от 24,8 до 26,8 мас.% от массы сплава, состоящую из никеля, вольфрама, молибдена, хрома, железа, углерода, серы и диборида титана, при следующем соотношении компонентов, мас.%:

| ИЗНОСОСТОЙКИЙ СПЛАВ ДЛЯ ВЫСОКОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ | 2012 |

|

RU2509170C1 |

| ТВЕРДЫЙ СПЛАВ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2133296C1 |

| СПЕЧЕННЫЙ ТВЕРДЫЙ СПЛАВ НА ОСНОВЕ КАРБОНИТРИДА ТУГОПЛАВКОГО МЕТАЛЛА | 1991 |

|

RU2040572C1 |

| КОМПОЗИЦИОННЫЙ ИНСТРУМЕНТАЛЬНЫЙ МАТЕРИАЛ | 2009 |

|

RU2413592C1 |

| US 6017488 A1, 25.01.2000 | |||

| US 7645316 B2, 12.01.2010. | |||

Авторы

Даты

2017-10-31—Публикация

2016-01-19—Подача