Изобретение относится к области порошковой металлургии и предназначено для производства износостойких сплавов на основе карбонитридов титана, работающих в сложных условиях динамического нагружения, высоких контактных давлений и скоростей при обеспечении стабильности фрикционных характеристик при изменении внешних условий по составу среды и температуре.

Известны различные износостойкие металлические материалы, получаемые методом порошковой металлургии и широко применяемые в машиностроительных отраслях промышленности (например, сплавы типа ПК70, ПК40Х132, ВКЗ), а также другие аналоги, приведенные в научно-технической и патентной литературе [1-5]. Однако известные сплавы не обеспечивают требуемого уровня основных физико-механических и служебных характеристик получаемого материала в условиях длительного воздействия повышенных контактных давлений, температур и скоростей, что существенно снижает работоспособность и эксплуатационную надежность высоконагруженных подшипниковых конструкций и узлов сухого и граничного трения, используемых в судовом, транспортном и энергетическом машиностроении.

Известен порошковый материал системы TiCxNy (Авторское Свидетельство СССР на изобретение №609338, Кл. С22С 29/00, 1980 г.), содержащий в своем составе следующие элементы, мас.%:

Данный материал в соответствии с требованиями действующей нормативно-технической и технологической документации рекомендуется использовать как конструкционный материал в машиностроительных отраслях промышленности и народного хозяйства [6-11] при производстве серийной металлопродукции общетехнического назначения. При этом известный материал характеризуется недостаточно высоким уровнем основных физико-механических и служебных свойств, которые во многом определяют его антифрикционные характеристики и, в первую очередь, износостойкость в условиях длительного динамического нагружения и воздействия высоких контактных давлений, температур и скоростей.

Наиболее близким к заявленной порошковой компонентной базе по химическому составу и функциональному назначению является материал на основе карбонитрида титана (Патент РФ на изобретение № RU 2509170 С1 от 10.03.2014 г. МПК С22С 29/04) при следующем соотношении компонентов, мас.%:

При этом отношение молибдена (Мо) к сере (S) находится в пределах 7,5-8,0. Недостатком данного материала является большое содержание тяжелых металлов, что значительно повышает вес изделий и увеличивает нагрузки при действии центробежных сил.

Техническим результатом настоящего изобретения является создание износостойкого композиционного материала, обладающего улучшенным комплексом основных физико-механических и служебных свойств, что обеспечивает более высокий уровень износостойкости и эксплуатационной надежности.

Поставленный технический результат в заявляемом изобретении достигается в результате того, что материал содержит вольфрам (W), селен (Se), галлий (Ga), индий (In) и карбонитрид титана при следующем соотношении компонентов, мас.%:

При этом соотношение вольфрама (W) к селену (Se) находится в пределах 7,3-8,0.

Соотношение указанных элементов выбрано таким, чтобы заявляемая композиция обеспечивала формирование наиболее оптимального структурного состояния, требуемый уровень и стабильность его важнейших структурно-чувствительных свойств, во многом определяющих заданную работоспособность и эксплуатационную надежность, а также ресурсные характеристики создаваемых подшипниковых конструкций и высоконагруженных узлов трения.

Введение в заявленный материал легирующих и модифицирующих добавок вольфрама (W), селена (Se), галлия (Ga) и индия (In) в указанном концентрационном соотношении с другими компонентами и, в первую очередь, карбонитрида титана стехиометрического состава TiC0,5N0,5, являющегося основой заявленного материала, способствует созданию связующей матрицы эвтектического состава с температурой плавления до 1200°С, необходимого для повышения технологичности на стадии производства, а также улучшения всего комплекса заданных физико-механических свойств, определяющих его износостойкость в сложных условиях воздействия повышенных температур, давлений и сил трения.

Важным обстоятельством для обеспечения оптимальных условий длительной эксплуатации высоконагруженных узлов трения является наличие в составе и структуре износостойкого материала, получаемого методом порошковой металлургии, диселенида вольфрама (WSe2), выполняющего роль твердой смазки, обеспечивающей низкий коэффициент трения в процессе рабочего взаимодействия высоконагруженных трущихся поверхностей. При этом введение в заявленную композицию галлия (Ga) и индия (In) в указанном в формуле изобретения соотношении способствует эффективному восстановлению рабочих поверхностей пар трения в условиях длительного воздействия высоких контактных давлений, что позволит обеспечить высокие ресурсные характеристики создаваемых подшипниковых узлов трения.

При этом полученный более высокий, по сравнению с известными материалами, уровень основных физико-механических и служебных свойств материала, необходимых в условиях длительного динамического нагружения и воздействия высоких контактных давлений, температур и скоростей, обеспечивается комплексным легированием заявляемой композиции в указанном соотношении с другими элементами, сбалансированным химическим и фазовым составом, нормированным содержанием вводимых модифицирующих добавок, а также контролированием чистоты материала по остаточным вредным примесям.

Расширение границ применимости и улучшение трибологических характеристик материалов достигнуто за счет введения в их состав веществ, активно влияющих на ход механохимических процессов на поверхности трения. Наиболее эффективными из них, как показали результаты испытаний, являются добавки галлия (Ga) и индия (In), причем легирование галлием (Ga) или его сплавами с индием (In) повышает стойкость к окислению диселенидов вольфрама (WSe2) до 700-750°С, при этом улучшаются и прочностные свойства материала.

Повышение износостойкости модифицированных материалов обусловлено образованием тонкодисперсного порошка чистого вольфрама (W) в процессе термообработки композиции при температуре 500°С, антиокислительные добавки галлия (Ga) и индия (In) существенно повышают износостойкость, особенно при повышенных температурах.

Проведены испытания износостойкости заготовки-полуфабриката из материала, изготовленного из композиционного порошка на основе карбонитрида титана (TiC0,5N0,5).

Заготовку-полуфабрикат заявленного состава получали путем совместного помола предварительно синтезированной основы эвтектического состава из указанных компонентов и базовой основы карбонитрида титана (TiC0,5N0,5).

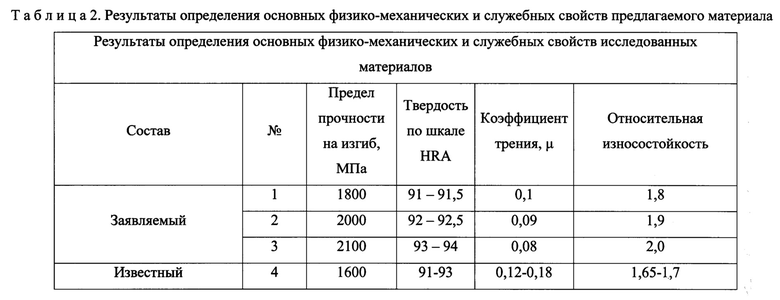

Помол проведен в среде этанола в лабораторной шаровой мельнице. Из полученной высушенной и пластифицированной массы, методом прессования, на промышленном прессовом оборудовании, изготовлены заготовки требуемой формы и размеров с последующим спеканием в вакуумной печи в температурном интервале от 1320 до 1350°С. Химический состав рассматриваемых материалов, а также результаты определения основных физико-механических свойств и трибологических характеристик представлены в таблицах 1 и 2.

Ожидаемый технико-экономический эффект применения разработанного износостойкого материала в машиностроительных отраслях промышленности и народного хозяйства выразится в повышении работоспособности и эксплуатационной надежности, а также ресурсных характеристик создаваемых подшипниковых конструкций и узлов пограничного и сухого трения в разрабатываемых образцах транспортной, энергетической и авиакосмической техники.

ЛИТЕРАТУРА

1. Авторское свидетельство №609338, М. Кл. С22С 29/00, 1980 г.

2. Патент RU 2509170 С1 МПК С22С 29/04. 2014 г. - прототип.

3. Макаренко Г.Н., Миллер Т.Н. В кн. «Карбиды и сплавы на их основе», Киев, Изд. «Наукова думка», 1976, с. 5-9.

4. Богомолов A.M., Резвых В.Ф., Шуваев А.П., и др. В кн. «Дисперсные порошки и материалы на их основе», Киев, Изд. «Наукова думка», 1982 г., с. 127-130.

5. Кипарисов С.С., Левинский О.Я., Петров А.П. «Карбид титана (получение, свойства и применение), М. Изд. Металлургия. 1987.

6. Эйдук О.Н., Липкес О.Я. В кн. Производство и применение твердых сплавов, М. Изд. Металлургия. 1981. с. 42-46.

7. Брейтуэйт Е.Р., Твердые смазочные материалы и антифрикционные покрытия (перевод с англ.), Изд. Химия, 1967 г.

8. Вайштейн В.Э., Трояновский Г.И. Сухие смазки и самосмазывающиеся материалы, Изд. Машиностроение, 1968 г.

9. Боуден Ф., Тейбор Д. Трение и смазка твердых тел, Машиностроение. 1968 г.

10. Звездин Ю.И., Повышев И.А. Материалы для пар трения в вакууме. Сб. ст. Металловедение, №14, Изд. Судостроение, 1970.

11. Тузников А.Ф. Антифрикционные свойства различных материалов, Сб. ст.«Металловедение», №14, Изд. Судостроение, 1970.

12. Марченко Е.А., Лобова Т.А. Использование диселенидов тугоплавких металлов для обеспечения стабильности работы узлов трения. Сб. ст. Вестник научно-технического развития №5 (21), 2009.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКИЙ СПЛАВ ДЛЯ ВЫСОКОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ | 2012 |

|

RU2509170C1 |

| Износостойкий сплав для высоконагруженных узлов трения | 2016 |

|

RU2634566C2 |

| Твердый сплав для высоконагруженных узлов трения | 2022 |

|

RU2794534C1 |

| СМАЗОЧНЫЙ СОСТАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2095399C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ С НАНОДИСПЕРСНЫМ ДИСЕЛЕНИДОМ ВОЛЬФРАМА | 2014 |

|

RU2586335C1 |

| МНОГОФУНКЦИОНАЛЬНЫЕ АНТИФРИКЦИОННЫЕ НАНОСТРУКТУРИРОВАННЫЕ ИЗНОСОСТОЙКИЕ ДЕМПФИРУЮЩИЕ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ СПЛАВЫ НА МЕТАСТАБИЛЬНОЙ ОСНОВЕ ЖЕЛЕЗА СО СТРУКТУРОЙ ГЕКСАГОНАЛЬНОГО ε-МАРТЕНСИТА И ИЗДЕЛИЯ С ИСПОЛЬЗОВАНИЕМ ЭТИХ СПЛАВОВ С ЭФФЕКТОМ САМООРГАНИЗАЦИИ НАНОСТРУКТУРНЫХ КОМПОЗИЦИЙ, САМОУПРОЧНЕНИЯ И САМОСМАЗЫВАНИЯ ПОВЕРХНОСТЕЙ ТРЕНИЯ, С ЭФФЕКТОМ САМОГАШЕНИЯ ВИБРАЦИЙ И ШУМОВ | 2010 |

|

RU2443795C2 |

| СПЕЧЕННЫЙ СПЛАВ | 2006 |

|

RU2332487C1 |

| ТВЕРДЫЙ СПЛАВ | 2013 |

|

RU2537469C2 |

| СПЕЧЕННЫЙ ТВЕРДЫЙ СПЛАВ НА ОСНОВЕ КАРБОНИТРИДА ТУГОПЛАВКОГО МЕТАЛЛА | 1991 |

|

RU2040572C1 |

| ТВЕРДЫЙ СПЛАВ НА ОСНОВЕ КАРБОНИТРИДА ТИТАНА | 1999 |

|

RU2164542C2 |

Изобретение относится к области порошковой металлургии и предназначено для производства износостойких сплавов на основе карбонитрида титана, работающих в сложных условиях динамического нагружения, высоких контактных давлений и скоростей. Композиционный порошок на основе карбонитрида титана TiC0,5N0,5 для получения спеченного износостойкого сплава для высоконагруженных узлов трения содержит 20 - 30 мас.% вольфрама, 2,5 - 3 мас.% селена, 4,5 - 6 мас.% галлия, 2,5 - 4 мас.% индия и остальное карбонитрид титана TiC0,5N0,5. Соотношение вольфрама W к селену Se находится в пределах 7,3 - 8,0. Обеспечивается высокая износостойкость при высоких температурах, что обеспечивает эксплуатационную надежность высоконагруженных узлов трения. 2 табл.

Композиционный порошок на основе карбонитрида титана TiC0,5N0,5 для получения спеченного износостойкого сплава для высоконагруженных узлов трения, содержащий вольфрам W, селен Se, галлий Ga, индий In при следующем соотношении компонентов, мас.%:

при этом соотношение вольфрама W к селену Se находится в пределах 7,3 - 8,0.

| ИЗНОСОСТОЙКИЙ СПЛАВ ДЛЯ ВЫСОКОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ | 2012 |

|

RU2509170C1 |

| Износостойкий сплав для высоконагруженных узлов трения | 2016 |

|

RU2634566C2 |

| Твердый сплав на основе карбонитрида титана | 1973 |

|

SU609338A1 |

| US 5723800 A1, 03.03.1998 | |||

| DE 69320633 D1, 01.10.1998. | |||

Авторы

Даты

2020-12-03—Публикация

2020-06-19—Подача