Изобретение относится к нанесению покрытий, в частности к материалам для газотермического напыления покрытий, и может быть использовано для получения износостойких покрытий на деталях различного назначения.

Известны порошки на основе железа для нанесения износостойких покрытий [1]

ПГ-С27, содержащий, мас. хром 25 28; никель 1,5 2,0; молибден 0,08 0,015; кремний 1,0 2,0; углерод 3,3 4,5; марганец 0,8 1,5; вольфрам 0,2 0,4; железо остальное

ПГ-С1, содержащий; хром 27,31, никель 3,0 5,0, кремний 2,8 4,2, углерод 2,5 3,5, марганец 0,4 1,5 железо остальное;

ПГ-ФБХ6-2, содержащий, мас. хром 32 37; кремний 1,0 2,55; углерод 3,5 5,5; марганец 1,5 4,0; бор 1,9 2,0; железо остальное.

Недостатками покрытий из этих порошков являются невысокая адгезионная и когезионная прочность, пластичность и склонность к трещинообразованию из-за высокого содержания хрома и недостаточной жидкотекучести сплавов, повышенный коэффициент трения и недостаточно хорошая прирабатываемость.

Наиболее близким по технической сути и достигаемому результату к предлагаемому является сплав на основе железа для порошковых газотермических покрытий, имеющий следующий состав, мас. углерод 2,7 3,5; бор 1,0 1,2; хром 12 14; ванадий 3,8 9,2; кремний 2,5 3,5; марганец 0,3 0,6; остальное железо [2]

Недостатками этого материала являются недостаточная пластичность и склонность к образованию трещин из-за повышенного содержания хрома, недостаточно высокая прочность сцепления (адгезионная прочность покрытия) с основой и недостаточно высокая износостойкость покрытий, особенно при повышенных температурах.

Задачей изобретения является повышение износостойкости, стойкости к ударным нагрузкам, адгезионной и когезионной прочности, пластичности, улучшение прирабатываемости и снижение коэффициента трения покрытий.

Задача решается тем, что сплав на основе железа, включающий углерод, бор, хром, ванадий, кремний, марганец и железо, согласно изобретению дополнительно содержит титан и азот при следующем соотношении компонентов, мас.

Углерод 2,00 4,60

Бор 0,01 5,0

Хром 0,01 5,50

Ванадий 0,01 1,00

Кремний 2,00 4,00

Марганец 0,40 0,80

Титан 0,01 1,20

Азот 0,01 2,50

Железо Остальное

При этом для повышения адгезионной и когезионной прочности покрытий заявляемый сплав может дополнительно содержать фосфор в количестве 0,10 0,40 мас. а для улучшения прирабатываемости и снижения коэффициента трения медь в количестве 0,50 3,20 мас. Содержание этих компонентов находится в пределах содержания первого состава сплава.

Сущность изобретения заключается в том, что введение в сплав на основе железа титана в количестве 0,01 1,20 мас. с уменьшением количества ванадия до 0,01 1,20 мас. приводит к повышению износостойкости покрытий и сохранению их работоспособности при повышенных температурах до 600oC за счет образования в структуре твердых фаз нитридов и карбидов титана, более устойчивых, чем ванадий. Снижение содержания хрома до 0,01 5,5 мас. приводит к дополнительному повышению износостойкости покрытий без снижения прочностных свойств при ударных нагрузках за счет образования в структуре покрытий мелкодисперсных и равномерно распределенных по объему твердых фаз нитридов и карбонитридов титана. Содержание титана, ванадия, хрома в заявляемых пределах и их соотношение в сплаве обеспечивает связь углерода, бора и азота в устойчивые карбонитриды и бориды этих элементов. Хром, ванадий и титан измельчают структуру сплава и образуют упрочняющие фазы карбиды, бориды, карбобориды, карбонитриды, что значительно улучшает механические свойства сплава. Однако избыток хрома (выше 5,50%) приводит к снижению пластичности и ударной вязкости, ванадия (выше 1,0%) снижает прочностные свойства матрицы сплава; титана (выше 1,20% ) снижает механические свойства сплава за счет усиления графитизации и связывания растворенного азота и снижения при этом прочности матрицы.

Бор образует бориды и карбобориды, повышая твердость и износостойкость, а также обладает флюсующими свойствами, повышая адгезию покрытия. Однако избыток бора (более 5%) резко снижает ударную вязкость и пластичность.

Азот повышает прочностные свойства матрицы сплава, а также упрочняет ее за счет образования нитридов и карбонитридов. Однако избыток азота (более 2,5%) приводит к образованию пористости и снижению пластичности.

Дополнительное введение в сплав фосфора в количестве 0,10 0,4 мас. приводит к повышению адгезионной и когезионной прочности покрытий за счет повышения жидкотекучести и смачиваемости материала покрытий. Дополнительное легирование сплава медью в количестве 0,3 3,2 мас. приводит к снижению коэффициента трения и улучшению прирабатываемости покрытий.

Фосфор в количестве более 0,10% повышает твердость и жидкотекучесть, но в количестве 0,40% вызывает падение пластичности и ударной вязкости.

Медь повышает прочность сплава за счет модифицирующего эффекта, а при содержании не более 0,5% улучшает прирабатываемость покрытий при трении. Избыток меди (выше 3,2%) снижает растворимость углерода и выделение его в виде графита, что приводит к падению механических свойств сплава.

Сопоставительный анализ с прототипом позволяет сделать вывод о том, что заявленный порошок отличается тем, что он дополнительно содержит титан и азот, а также тем, что имеет следующие соотношения компонентов, мас. C 2,0 4,6; B 0,01 5,0; Cr 0,01 5,5; V 0,1 1,0; Si 2,0 4,0; Mn 0,40 0,80; Ti 0,01 1,20; N 0,01 2,5; Fe остальное, а также тем, что содержит дополнительно фосфор в количестве 0,1 0,4 мас. а также тем, что содержит дополнительно медь в количестве 0,5 3,2% Таким образом, заявляемое техническое решение соответствует критерию "новизна".

Известен порошковый материал на основе железа [3] содержащий 2,4 2,8% меди при следующем соотношении других компонентов, хром 12 14, C 1,5 - 1,9% Si 0,1,0 1,5, B 2,4 3,0, Cu 2,4 2,8; Fe остальное, однако, этот порошковый материал не позволяет достичь высокой пластичности в покрытии, в силу высокого содержания хрома, а также он не обладает достаточно высокой адгезионной прочностью.

Известен порошковый материал для нанесения покрытий, который содержит титан в количестве 0,1 0,5% [4] Однако здесь сплав содержит никель, хром, алюминий и кислород, а титан вводится для образования в сплаве мягких оксидов титана, способствующих улучшению прирабатываемости. В заявляемом же сплаве содержится углерод и азот, а титан вводится для образования в структуре покрытия нитридов и карбонитридов, приводящих к увеличению износостойкости.

Таким образом, заявляемое техническое решение соответствует критерию "изобретательский уровень".

Заявляемый порошок получали следующим образом.

Титанистый или титаномедистый чугун легировали в электропечи при температурах 1200 1230oC ферробором марки ФБ-18л, феррохромом азотированным марки ФХН600А, ферротитаном марки ФТи68.

Полученный сплав распыляли азотом в среде азота при давлении энергоносителя 0,2 0,8 МПа.

Нанесение покрытий осуществляли на установке УПУ-3Д при следующих режимах:

Сила тока, A 300 320

Напряжение, B 40 60

Расход плазмообразующего газа (аргон + азот), м3/ч 1,2 1,3

Дистанция напыления, мм 150 200

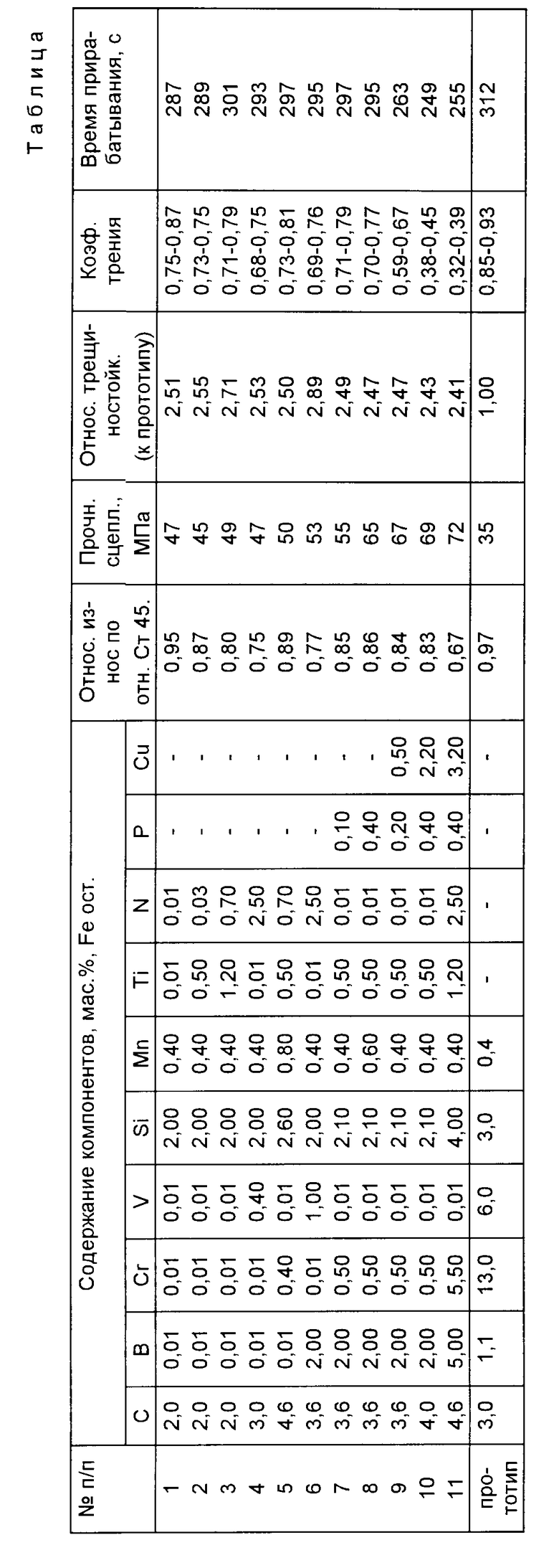

Покрытия наносили на диски из стали Ст45 (ГОСТ 380-88) диаметром 40 мм для определения износостойкости и на специальные образцы из Ст 45 для определения прочности сцепления. Коэффициент трения, время прирабатывания и относительную износостойкость (по отношению к образцам из закаленной до 40 НРС Ст45) на машине трения и износа в условиях трения со смазкой по схеме диск-диск (частота вращения 1000 об/мин, нагрузка 800 H, количество оборотов 20000).

Прочность сцепления на отрыв определяли конусным штифтовым методом с диаметром штифта на выходе 2 мм.

Относительную трещиностойкость определяли по линейным размерам трещин, образующихся при вдавливании в покрытие идентера на твердомере.

Результаты испытаний сведены в таблицу.

Как видно из таблицы, покрытия из заявляемых порошков имеют существенно более высокую износостойкость и прочность сцепления с основой, более высокую пластичность и пониженную склонность к трещинообразованию, а также более низкий коэффициент трения и лучшую прирабатываемость, чем покрытия из известного порошкового материала.

Источники информации

1. ГОСТ 4448-75.

2. Авторское свидетельство СССР N 1548254, кл. C 22 C 38/36, 33/02; БИ N 9, 1990.

3. Авторское свидетельство СССР 1617036, кл. C 22 C 38/32, 38/36, 4/04, БИ N 48, 1990.

4. Авторское свидетельство СССР, кл. C 22 C N 1673634, 38/50; C 23 C 30/00, БИ N 32, 1991.

| название | год | авторы | номер документа |

|---|---|---|---|

| АУСТЕНИТНАЯ СТАЛЬ | 2001 |

|

RU2207397C2 |

| КОМПОЗИЦИОННЫЙ ПОРОШОК ДЛЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1994 |

|

RU2085613C1 |

| ПОРОШКОВЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ ИЗНОСОСТОЙКИЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1993 |

|

RU2038401C1 |

| СТАЛЬ | 2000 |

|

RU2184792C2 |

| ПОРОШКОВАЯ СМЕСЬ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2008 |

|

RU2379375C2 |

| АУСТЕНИТНАЯ СТАЛЬ | 2006 |

|

RU2336364C1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ | 1998 |

|

RU2137859C1 |

| Пруток из высокопрочной низколегированной мартенситной азотосодержащей стали | 2024 |

|

RU2838531C1 |

Сплав на основе железа для порошковых газотермических покрытий содержит в мас.%: 2 - 4 углерода, 0,01 - 5,0 бора, 0,01 - 5,5 хрома, 0,01 - 1,0 ванадия, 2,0 - 4,0 кремния, 0,04 - 0,8 марганца, 0,01 - 1,2 титана, 0,01 - 2,5 азота. Сплав дополнительно может содержать 0,01 - 0,4 мас.% фосфора и/или 0,5 - 3,2 мас.% меди. 2 з.п. ф-лы, 1 табл.

Углерод 2 4

Бор 0,01 5,00

Хром 0,01 5,50

Ванадий 0,01 1,00

Кремний 2 4

Марганец 0,40 0,80

Титан 0,01 1,20

Азот 0,01 2,50

Железо Остальное

2. Сплав по п.1, отличающийся тем, что оно дополнительно содержит фосфор в количестве 0,10 0,40 мас.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Порошковый материал на основе железа для плазменного напыления покрытий | 1989 |

|

SU1617036A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Порошковый материал для нанесения износостойких антифрикционных покрытий | 1989 |

|

SU1673634A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-10-27—Публикация

1995-06-19—Подача