1. Область техники

Настоящее изобретение относится к способу и устройству для сварки 3D гофрооболочек и к таким гофрооболочкам и, более конкретно, к способу и устройству для сварки 3D гофрооболочек, составленных из множества отдельных элементов путем соединения множества материалов отдельных элементов, соединенных послойно путем двукратной термической сварки, в которых отдельные элементы соединены с помощью перегородок, и внутренние части отдельных элементов соединены, и к таким гофрооболочкам.

2. Уровень техники

В общем случае, воздушный матрас можно надувать путем закачивания воздуха, а после выпускания воздуха складывать и легко хранить, так что его можно использовать не только как кровать в доме, но и в различных местах, таких как пол в кемпинге, медицинскую кровать, узкое место отдыха на лодке и пространство для отдыха на открытом воздухе и во время экскурсии на воде.

Наиболее серьезная проблема при использовании надувного матраса заключается в том, может ли он поддерживать тело путем распределения нагрузки по всей зоне без просадки на конкретном участке площади, к которому приложена нагрузка, и имеется ли возможность плавно закачивать и спускать воздух.

В обычной конструкции надувного матраса известного уровня техники вся внутренняя часть образована единым пространством (отдельным элементом), и в едином пространстве множество перегородок закреплено с регулярными интервалами.

Перегородки состоят из основных перегородок, прикрепленным с помощью адгезива к верхней стороне и нижней стороне в едином пространстве воздушного матраса, верхних вспомогательных перегородок, прикрепленных к боковой стороне верхних концов основных перегородок и верхней стороне единого пространства, и нижних вспомогательных перегородок, прикрепленных к боковой стороне нижних концов основных перегородок, а также нижней части единого пространства.

Перегородки препятствуют расширению воздуха вверх и вниз при закачивании воздуха в единое пространство надувного матраса, удерживая верхний конец и нижний конец матраса.

Однако, поскольку внутреннее пространство надувного матраса образовано единым пространством, если к конкретному участку надувного матраса приложено внешнее давление (например, вес тела), воздух в надувном матрасе перемещается к другим участкам за исключением конкретного участка, к которому приложено внешнее давление, и конкретный участок надувного матраса проседает, таким образом, он не может равномерно и упруго поддерживать тело пользователя.

Дополнительно, множество перегородок в надувном матрасе прикрепляют вручную к верхней и нижней сторонам, что требует множества технологических операций и длительного времени работы, поэтому технологичность ухудшается, и, соответственно, при массовом производстве снижается производительность и растет стоимость изготовления.

С целью решения данной проблемы заявитель(и) предложил(и) патентную заявку Кореи 10-2011-0143626 «Надувной матрас, а также оборудование и способ его производства» (Air mattress and, equipment and method for manufacturing the same).

В соответствии с устройством данного надувного матраса, обеспечиваются ткань элемента верхнего покрытия и ткань элемента нижнего покрытия, проходящие в одном направлении с заданным зазором между ними, отверстия перегородки образованы с регулярными интервалами сквозь ткань элемента верхнего покрытия и ткань элемента нижнего покрытия, и в отверстия перегородки в ткани элемента верхнего и нижнего покрытия вставлены фитили перегородки, имеющие заданную длину.

Дополнительно, верхние концы и нижние концы фитилей перегородки, выступающие над внешними поверхностями тканей элемента верхнего и нижнего покрытия через отверстия перегородки в верхнем и нижнем элементах покрытия, прикреплены к внешним поверхностям элементов верхнего и нижнего покрытия, края элементов верхнего и нижнего покрытия сшиты, и, кроме того, в верхнем и нижнем элементах покрытия между фитилями перегородок помещено множество воздушных трубок.

Однако, как описано выше, надувной матрас известного уровня техники изготавливают за много этапов, включающих в себя этап образования отверстий в перегородках в ткани элемента верхнего покрытия и ткани элемента нижнего покрытия, этап вставки фитилей перегородки в отверстия перегородки, этап присоединения верхнего и нижнего концов фитилей перегородки к ткани элемента верхнего покрытия и ткани элемента нижнего покрытия, этап сшивания краев верхнего элемента покрытия и нижнего элемента покрытия и этап размещения воздушных трубок между фитилями перегородки, таким образом, процесс изготовления остается сложным и стоимость изготовления, соответственно, увеличивается.

Дополнительно, способ термической сварки известного уровня техники является способом передачи тепла вверх и вниз к плоскости XY с использованием высокочастотных волн, ультразвуковых волн и индукционного нагревателя, так что существует ограничение по одновременной сварке множества слоистых основных материалов или сварке толстого основного материала.

Другими словами, способ термической сварки известного уровня техники не является способом горизонтальной передачи тепла в Z-направлении, так что существует ограничение при плавлении множества слоистых основных материалов за один прием или сварки толстого основного материала.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения для решения данных проблем является обеспечение способа и устройства для сварки 3D гофрооболочек, в которых множество отдельных элементов изготовлены при помощи двукратной термической сварки, так как множество слоистых основных материалов приварено за счет горизонтальной передачи тепла в Z-направлении, отдельные элементы соединены с перегородками, и внутренние части отдельных элементов соединены друг с другом, и обеспечения создания указанных гофрооболочек.

Чтобы решить данную задачу, 3D гофрооболочка по настоящему изобретению включает в себя следующее:

первый отделочный материал отдельного элемента, который размещен на стороне обеих внешних сторон отдельных элементов и покрывает внешние стороны отдельных элементов;

материалы отдельного элемента, уложенные слоем поверх первого отделочного материала отдельного элемента для соответствия количеству отдельных элементов, подлежащих изготовлению, каждый из которых имеет вентиляционное отверстие;

второй отделочный материал отдельного элемента, который размещен на другой стороне внешних сторон отдельных элементов и покрывает другие внешние стороны отдельных элементов;

отверстие для закачивания воздуха, образованное во втором отделочном материале отдельного элемента, для закачивания/выпускания воздуха в отдельные элементы и из них;

первые предотвращающие адгезию пленки, размещенные вокруг вентиляционного отверстия в материалах отдельного элемента, которые размещены не во всех зазорах между материалами отдельного элемента, а поочередно между материалами отдельного элемента, и предотвращают термическую сварку по окружности вентиляционных отверстий двух материалов отдельного элемента, примыкающих сверху и снизу при нагреве по окружности вентиляционных отверстий;

и вторые предотвращающие адгезию пленки, размещенные вокруг материалов отдельного элемента, которые размещены не во всех зазорах между материалами отдельного элемента, а поочередно между материалами отдельного элемента в местах, где не размещены первые предотвращающие адгезию пленки, и предотвращают термическую сварку по окружности двух материалов отдельного элемента, примыкающих сверху и снизу при нагреве материалов отдельных элементов по окружности.

Для выполнения задачи настоящего изобретения устройство для сварки 3D гофрооболочки включает:

резак для обработки отверстий, образующий вентиляционные отверстия в материалах отдельного элемента и первой предотвращающей адгезию пленке путем пробивания отверстий на участках, где два материала отдельного элемента, первая предотвращающая адгезию пленка и другие два материала отдельного элемента многократно соединены послойно;

нагревателя для сварки отверстий по окружности, который размещен на резаке для обработки отверстий с целью нагрева резака для обработки отверстий, и сваривает края вентиляционных отверстий двух смежных материалов отдельного элемента, не перекрытых первой предотвращающей адгезию пленкой, путем передачи тепла на окружности вентиляционных отверстий, пробитых резаком для обработки отверстий;

резак для обработки контура, который размещен на боковой стороне резака для обработки отверстий и обрезает края первого отделочного материала отдельного элемента, материала отдельного элемента, второй предотвращающей адгезию пленки и второго отделочного материала отдельного элемента вдоль контуров отдельных элементов;

и нагреватель для сварки контура, который размещен на резаке для обработки контура с целью нагрева резака для обработки контура, и сваривает по контуру первый отделочный материал отдельного элемента, материал отдельного элемента, и второй отделочный материал отдельного элемента, не перекрытые второй предотвращающей адгезию пленкой, путем передачи тепла на контуры первого отделочного материала отдельного элемента, материалов отдельного элемента, и второго отделочного материала отдельного элемента, пробитых резаком для обработки контура.

Для выполнения задачи настоящего изобретения способ сварки 3D гофрооболочек включает в себя следующие этапы:

(a) подготовка материала отдельного элемента, образующего сторону отдельного элемента t;

(b) фиксация второй предотвращающей адгезию пленки на материале отдельного элемента, образующем контур отдельного элемента;

(c) фиксация материала другого отдельного элемента на второй предотвращающей адгезию пленке;

(d) фиксация первой предотвращающей адгезию пленки на материале другого отдельного элемента, в котором образовано вентиляционное отверстие;

(e) последовательное послойное соединение материала отдельного элемента, второй предотвращающей адгезию пленки материала другого отдельного элемента и первой предотвращающей адгезию пленки путем повторения этапов (a)-(d) по числу отдельных элементов, подлежащих изготовлению;

(f) образование вентиляционных отверстий в материалах отдельного элемента прижатием резака для обработки отверстий, имеющего нагреватель для сварки отверстий по окружности, к соединенным послойно материалам отдельного элемента и первой предотвращающей адгезию пленке;

(g) сварка краев вентиляционных отверстий двух смежных материалов отдельного элемента, не перекрытых первой предотвращающей адгезию пленкой, путем нагрева по окружности вентиляционных отверстий при помощи нагрева резака для обработки отверстий нагревателем для сварки отверстий по окружности;

(h) покрытие обеих сторон отдельных элементов путем размещения первого отделочного материала отдельного элемента и второго отделочного материала отдельного элемента, имеющего отверстие для закачивания воздуха на обеих внешних сторонах соединенных послойно материалов отдельного элемента;

(i) обрезка первого отделочного материала отдельного элемента, материалов отдельного элемента и второго отделочного материала отдельного элемента вдоль контуров отдельных элементов прижатием резака для обработки контура, имеющего нагреватель для сварки контура, к соединенным послойно первому отделочному материалу отдельного элемента, материалам отдельного элемента, второй предотвращающей адгезию пленке и второму отделочному материалу отдельного элемента; и

(j) сварка контуров двух смежных материалов отдельного элемента, не перекрытых второй предотвращающей адгезию пленкой, путем нагрева краев обрезанного первого отделочного материала отдельного элемента, материалов отдельного элемента, и второго отделочного материала отдельного элемента при помощи нагрева резака для обработки контура нагревателем для сварки контура.

Согласно настоящему изобретению, поскольку материал отдельного элемента, вторая предотвращающая адгезию пленка, материал другого отдельного элемента и первая предотвращающая адгезию пленка многократно соединены послойно по числу отдельных элементов, подлежащих изготовлению, вентиляционные отверстия образуют в материалах отдельного элемента прижатием резака для обработки отверстий, имеющего нагреватель для сварки отверстий по окружности, к соединенным послойно материалам отдельного элемента и первой предотвращающей адгезию пленке, затем вентиляционные отверстия нагревают по окружности, и края вентиляционных отверстий двух смежных материалов отдельного элемента, не перекрытые первой предотвращающей адгезию пленкой, свариваются друг с другом. Дополнительно, поскольку обе стороны отдельных элементов покрыты размещением первого отделочного материала отдельного элемента и второго отделочного материала отдельного элемента, имеющего отверстие для закачивания воздуха с обеих внешних сторон соединенных послойно материалов отдельного элемента, первый отделочный материал отдельного элемента, материалы отдельного элемента, и второй отделочный материал отдельного элемента обрезают по контурам отдельных элементов, прижимая резак для обработки контура, и обрезанные края нагревают, при этом контуры двух смежных материалов отдельного элемента, не перекрытые второй предотвращающей адгезию пленкой, свариваются друг с другом. Таким образом, образовано множество отдельных элементов, отдельные элементы соединены, и внутренние части отдельных элементов сообщаются друг с другом в результате обработки или послойного соединения материала отдельного элемента, первой предотвращающей адгезию пленки, второй предотвращающей адгезию пленки, первого отделочного материала отдельного элемента и второго отделочного материала отдельного элемента, работы по пробивке вентиляционных отверстий и работы по пробивке контуров. Вследствие этого, путем двукратной пробивки не только изготавливают множество отдельных элементов и присоединяют друг к другу отдельные элементы, но и соединяют друг с другом внутренние части отдельных элементов, что обеспечивает возможность массового производства и значительного уменьшения стоимости изготовления.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

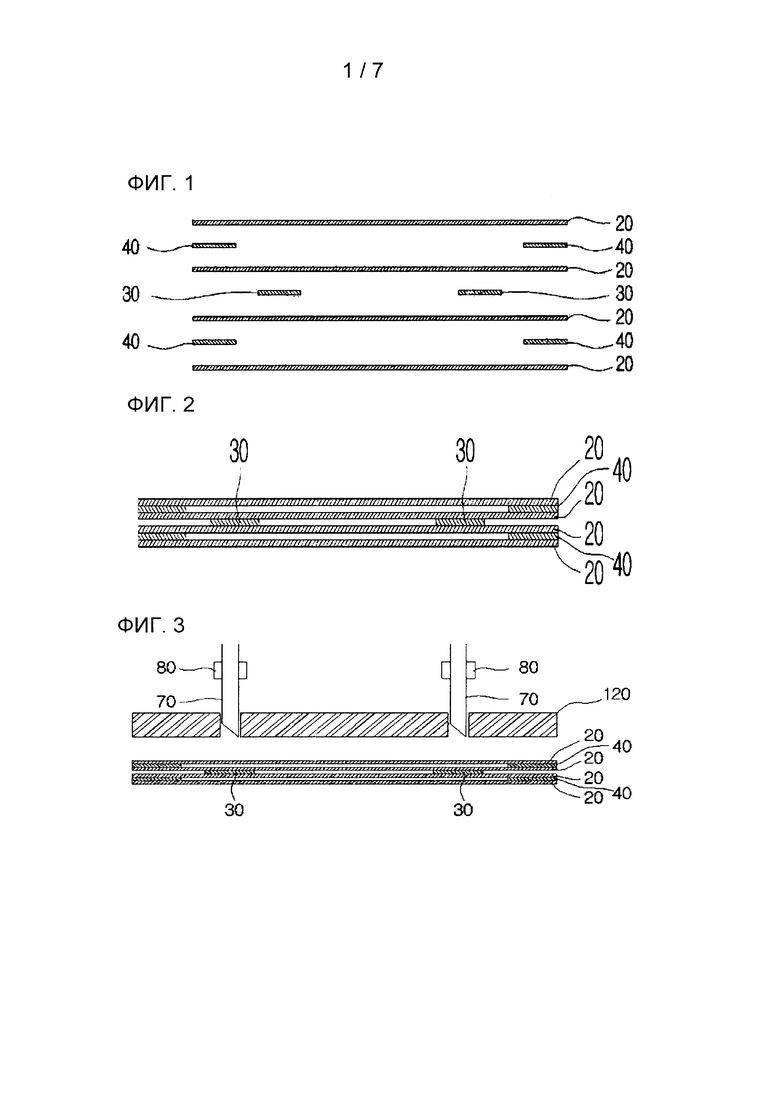

Фиг. 1 - схематический вид поперечного сечения, на котором некоторые из материалов элемента и пленки для изготовления 3D гофрооболочек по настоящему изобретению разнесены.

Фиг. 2 - схематический вид поперечного сечения, показывающий состояние, в котором материалы элемента и пленки на фиг. 1 находятся в плотном контакте друг с другом.

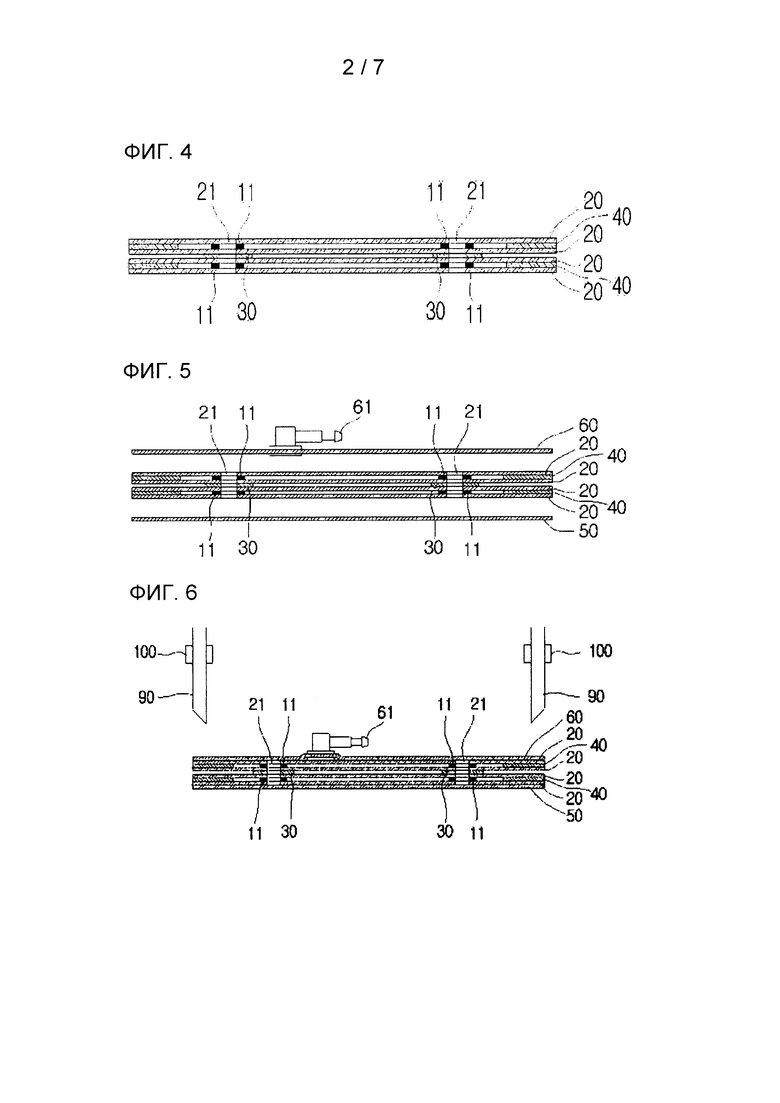

Фиг. 3 - схематический вид поперечного сечения, показывающий резак для обработки отверстий для образования вентиляционных отверстий.

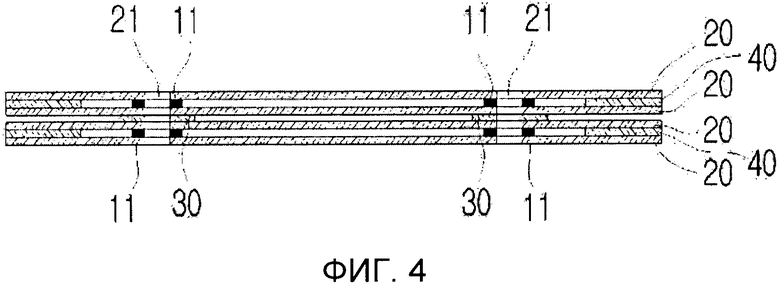

Фиг. 4 - схематический вид поперечного сечения, показывающий состояние, в котором вентиляционные отверстия образованы при помощи резака для обработки отверстий и сварочного нагревателя для обработки по окружности отверстий, и затем вокруг вентиляционных отверстий отдельных элементов, находящихся в контакте друг с другом без первой предотвращающей адгезию пленки, образован участок сварки по окружности отверстия.

Фиг. 5 - схематический вид поперечного сечения, показывающий состояние, в котором первый отделочный материал отдельного элемента и второй отделочный материал отдельного элемента расположены на обеих сторонах на фиг. 4.

Фиг. 6 - схематический вид поперечного сечения, показывающий состояние, в котором первый отделочный материал отдельного элемента и второй отделочный материал отдельного элемента находятся в плотном контакте друг с другом, и контур готов к обрезке для подгонки к формам отдельных элементов.

Фиг. 7 - схематический вид поперечного сечения, показывающий состояние, в котором участок сварки контура образован по контуру материалов отдельных элементов, находящихся в контакте друг с другом, без второй предотвращающей адгезию пленки, после обрезки краев отдельных элементов.

Фиг. 8 - схематический вид в перспективе, показывающий состояние, в котором изготовление завершено.

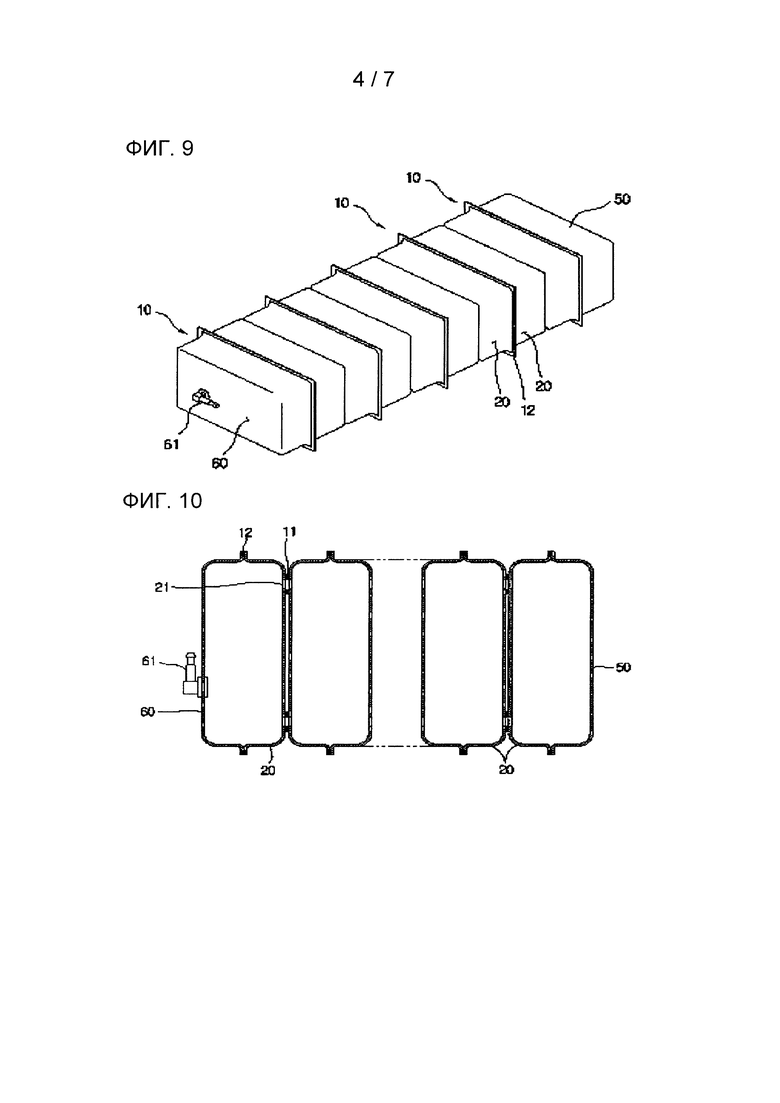

Фиг. 9 - схематический вид в перспективе, показывающий состояние, в котором воздух закачан в отдельные элементы.

Фиг. 10 - вид поперечного сечения на фиг. 9.

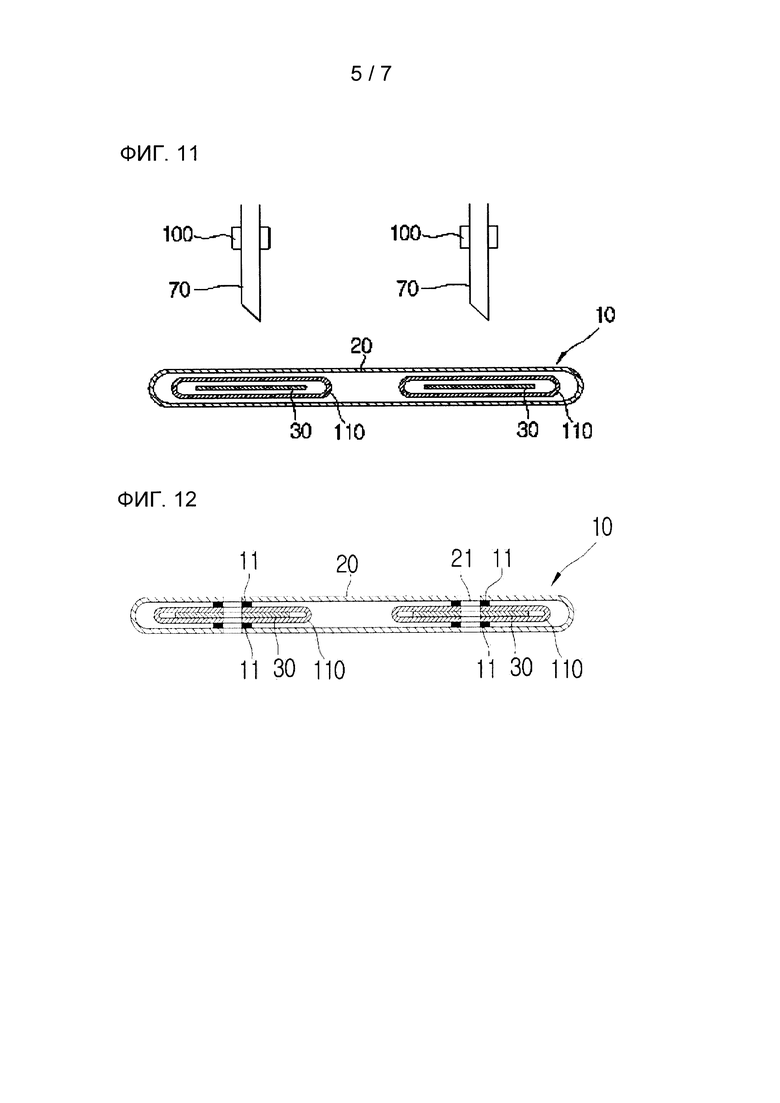

Фиг. 11 - схематический вид поперечного сечения, показывающий другой вариант осуществления настоящего изобретения.

Фиг. 12 - схематический вид поперечного сечения, показывающий состояние, в котором край вентиляционного отверстия приварен после образования вентиляционного отверстия резаком для обработки отверстий.

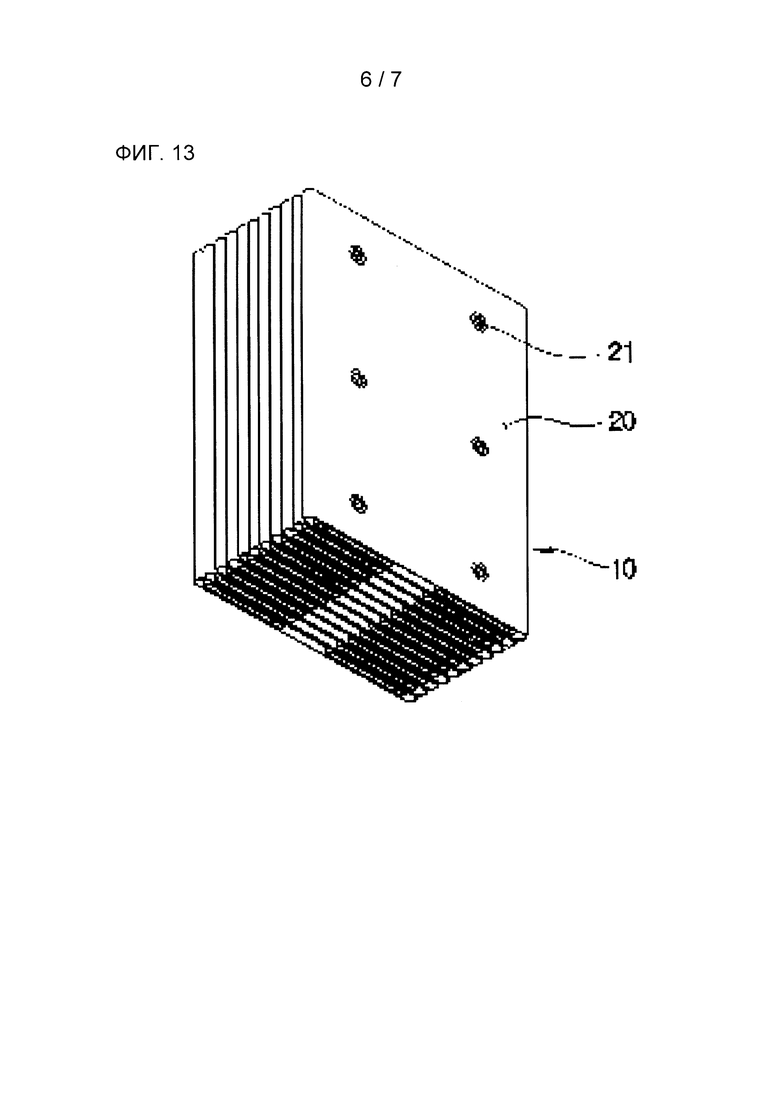

Фиг. 13 - схематический вид в перспективе, показывающий состояние, в котором множество отдельных элементов соединено послойно.

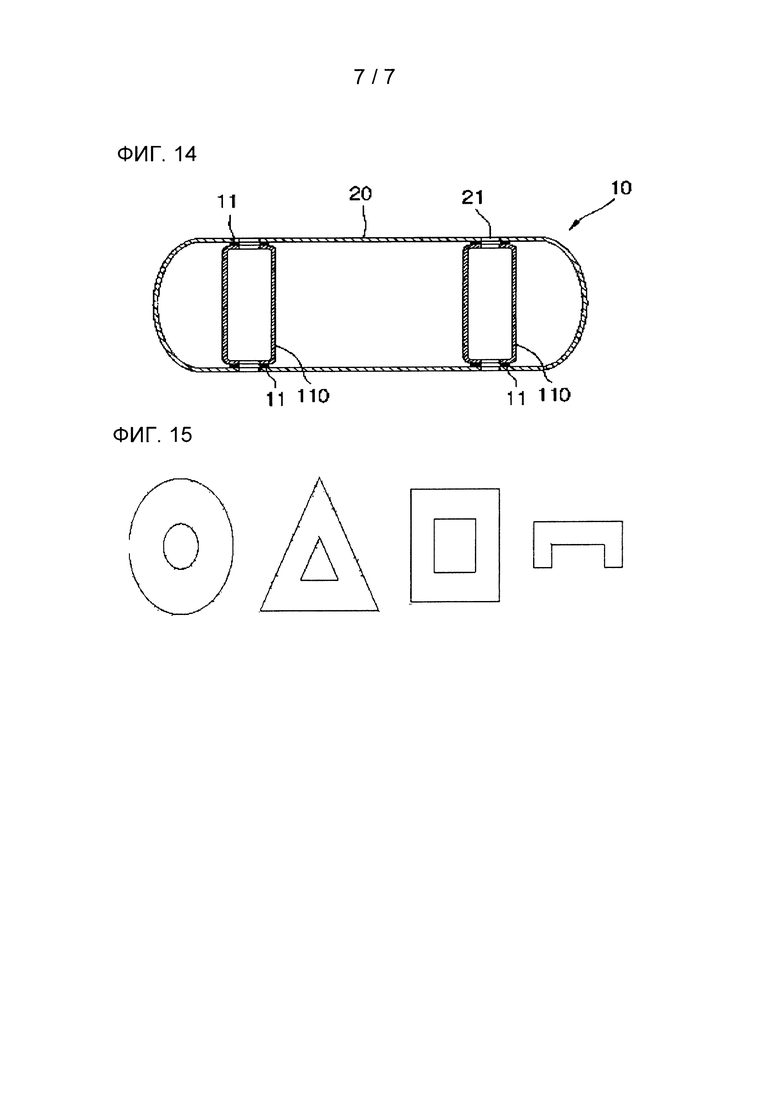

Фиг. 14 - схематический вид поперечного сечения, показывающий состояние, в котором один отдельный элемент заполнен воздухом.

Фиг. 15 - схематические виды в разрезе, показывающие другой вариант осуществления настоящего изобретения.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Подробные признаки и преимущества настоящего изобретения будут понятны из следующего описания со ссылками на прилагаемые чертежи.

Фиг. 1 - схематический вид поперечного сечения, в котором некоторые из материалов элемента и пленки для изготовления 3D гофрооболочек по настоящему изобретению разнесены,

фиг. 2 - схематический вид поперечного сечения, показывающий состояние, в котором материалы элемента и пленки на фиг. 1 находятся в плотном контакте друг с другом, и

фиг. 3 - схематический вид поперечного сечения, показывающий резак для обработки отверстий для образования вентиляционных отверстий.

Фиг. 4 - схематический вид поперечного сечения, показывающий состояние, в котором вентиляционные отверстия образованы при помощи резака для обработки отверстий и сварочного нагревателя для обработки по окружности отверстий, и затем образован участок сварки контура отверстия вокруг вентиляционных отверстий отдельных элементов, находящихся в контакте друг с другом без первой предотвращающей адгезию пленки,

фиг. 5 - схематический вид поперечного сечения, показывающий состояние, в котором первый отделочный материал отдельного элемента и второй отделочный материал отдельного элемента расположены на обеих сторонах на фиг. 4,

фиг. 6 - схематический вид поперечного сечения, показывающий состояние, в котором первый отделочный материал отдельного элемента и второй отделочный материал отдельного элемента находятся в плотном контакте друг с другом, и контур готов к обрезке для подгонки к формам отдельных элементов,

фиг. 7 - схематический вид поперечного сечения, показывающий состояние, в котором участок сварки контура образован по контуру материалов отдельных элементов, находящихся в контакте друг с другом без второй предотвращающей адгезию пленки, после обрезки края отдельных элементов,

фиг. 8 - схематический вид в перспективе, показывающий состояние, в котором изготовление завершено,

фиг. 9 - схематический вид в перспективе, показывающий состояние, в котором воздух закачан в отдельные элементы, и

фиг. 10 - вид поперечного сечения на фиг. 9.

3D гофрооболочка по настоящему изобретению включает множество отдельных элементов 10, которые приварены друг к другу путем двукратной пробивки, при этом отдельные элементы 10 состоят из материалов 20 отдельного элемента, первой предотвращающей адгезию пленки 30, второй предотвращающей адгезию пленки 40, первого отделочного материала 50 отдельного элемента и второго отделочного материала 60 отдельного элемента.

Материалы 20 отдельного элемента соединены послойно поверх первого отделочного материала 50 отдельного элемента так, чтобы соответствовать количеству отдельных элементов 10, подлежащих изготовлению, причем каждый имеет вентиляционное отверстие 21.

Первая предотвращающая адгезию пленка 30 размещена вокруг вентиляционного отверстия 21 материала 20 отдельного элемента, она размещена поочередно между материалами 20 отдельного элемента, и предотвращает термическое приваривание по окружности вентиляционных отверстий 20 двух материалов 20 отдельного элемента, примыкающих сверху и снизу, когда окружности вентиляционных отверстий 21 нагревают.

Первая предотвращающая адгезию пленка 30 размещена поочередно со второй предотвращающей адгезию пленкой 40, которая будет описана ниже, между материалами 20 отдельного элемента, как показано на фиг. 1, и когда вторая предотвращающая адгезию пленка 40 размещена снизу между первым и вторым материалами 20 отдельного элемента, первая предотвращающая адгезию пленка 30 размещена между вторым и четвертым материалами 20 отдельного элемента, и, таким образом, первая предотвращающая адгезию пленка 30 и вторая предотвращающая адгезию пленка 40 поочередно размещены между материалами 20 отдельного элемента так, чтобы соответствовать количеству материалов 20 отдельных элементов.

Вторая предотвращающая адгезию пленка 40 размещена вокруг материала 20 отдельного элемента, она размещена поочередно между материалами 20 отдельного элемента, где не размещена первая пленка 30, предотвращающая адгезию, то есть не во всех зазорах между материалами 20 отдельного элемента, и она предотвращает термическую сварку контуров двух материалов 20 отдельного элемента, примыкающих сверху и снизу, когда контуры материалов 20 отдельных элементов нагревают.

Вторая предотвращающая адгезию пленка 40 размещена поочередно с первой предотвращающей адгезию пленкой 30 между материалами 20 отдельного элемента, как показано на фиг. 1, когда вторая предотвращающая адгезию пленка 40 размещена снизу между первым и вторым материалами 20 отдельного элемента, первая предотвращающая адгезию пленка 30 размещена между вторым и четвертым материалами 20 отдельного элемента, и таким образом первая предотвращающая адгезию пленка 30 и вторая предотвращающая адгезию пленка 40 поочередно размещаются между материалами 20 отдельного элемента так, чтобы соответствовать количеству материалов 20 отдельных элементов.

Первый отделочный материал 50 отдельного элемента размещен на боковой стороне обеих внешних сторон отдельных элементов 10 и покрывает внешние стороны отдельных элементов 10.

Второй отделочный материал 60 отдельного элемента размещен на другой стороне обеих внешних сторон отдельных элементов 10, и покрывает внешнюю сторону отдельных элементов 10. Таким образом, обе внешние стороны отдельных элементов покрыты первым отделочным материалом 50 отдельного элемента и вторым отделочным материалом 60 отдельного элемента, так что пространства между отдельными элементами 10 являются герметичными.

Отверстие 61 для закачивания воздуха образовано во втором отделочном материале 60 отдельного элемента, и воздух закачивают/удаляют в отдельные элементы 10 и из них.

Отдельные элементы 10 для 3D гофрооболочек по настоящему изобретению изготавливают с помощью сварочного устройства для 3D гофрооболочек. Сварочное устройство для 3D гофрооболочек включает резак 70 для обработки отверстий, нагреватель 80 для сварки отверстий по окружности, резак 90 для обработки контура и нагреватель 100 для сварки контура.

Резак 70 для обработки отверстий образует вентиляционные отверстия 21 в материалах 20 отдельного элемента и в первой предотвращающей адгезию пленке 30 путем пробивки отверстий на участке, на котором соединены послойно два материала 20 отдельного элемента, первая предотвращающая адгезию пленка 30 и два других материала 20 отдельного элемента.

Нагреватель 80 для сварки отверстий по окружности размещен на резаке 70 для обработки отверстий с целью нагрева резака 70 для обработки отверстий и сваривает края вентиляционных отверстий двух смежных материалов 20 отдельного элемента, не перекрытые первой предотвращающей адгезию пленкой 30, путем передачи тепла на окружности вентиляционных отверстий 21, пробитых резаком 70 для обработки отверстий.

Фиг. 4 - схематический вид поперечного сечения, показывающий состояние, в котором при помощи резака 70 для обработки отверстий и нагревателя 80 для сварки отверстий по окружности образованы вентиляционные отверстия 21, и затем образованы участки 11 сварки отверстий по окружности вокруг вентиляционных отверстий 21.

Когда в материалах 20 отдельного элемента и первой предотвращающей адгезию пленке 30 пробиты отверстия резаком 70 для обработки отверстий, в них образуют вентиляционные отверстия 21. После того, как резак 70 для обработки отверстий пробивает их, в действие приводится нагреватель 80 для сварки отверстий по окружности и выполняет нагрев по окружности пробитых вентиляционных отверстий 21, при этом вентиляционные отверстия 21 по окружности оплавляются.

В данном состоянии края вентиляционных отверстий 21 второго и третьего материала 20 отдельного элемента перекрыты первой предотвращающей адгезию пленкой 30. Таким образом, даже если вентиляционные отверстия 21 оплавлены нагревателем 80 для сварки отверстий по окружности, края вентиляционных отверстий 21 второго и третьего материалов элемента не приварены друг к другу.

С другой стороны, края вентиляционных отверстий 21 первого и второго материалов 20 отдельного элемента и края вентиляционных отверстий 21 третьего и четвертого материалов 20 отдельного элемента не перекрыты первой предотвращающей адгезию пленкой 30. Соответственно, если края вентиляционных отверстий 21 оплавлены, они приварены друг к другу, и между ними образованы участки 11 сварки отверстий по окружности.

Резак 90 для обработки контура размещен на боковой стороне резака 70 для обработки отверстий и обрезает края первого отделочного материала 50 отдельного элемента, материалов 20 отдельного элемента, второй предотвращающей адгезию пленки 40 и второго отделочного материала 60 отдельного элемента вдоль контуров отдельных элементов 10.

Нагреватель 100 для сварки контура размещен на резаке 90 для обработки контура с целью нагрева резака 90 для обработки контура и сваривает контуры первого отделочного материала 50 отдельного элемента, материала 20 отдельного элемента и второго отделочного материала 60 отдельного элемента, не перекрытые второй предотвращающей адгезию пленкой 40, путем передачи тепла на контуры первого отделочного материала 50 отдельного элемента, материалов 20 отдельного элемента и второго отделочного материала 60 отдельного элемента, пробитые резаком 90 для обработки контура.

Фиг. 7 - схематический вид поперечного сечения, показывающий состояние, в котором участок 12 сварки контура образован на контуре материала 20 отдельного элемента после обрезки контура материала 20 отдельного элемента.

Когда резак 90 для обработки контура приведен в действие, и пробиты первый отделочный материал 50 отдельного элемента, материалы 20 отдельного элемента, предотвращающая адгезию пленка 40 и второй отделочный материал 60 отдельного элемента, края обрезают по контуру отдельного элемента 10.

Когда нагреватель 100 для сварки контура приведен в действие и нагревает контуры первого отделочного материала 50 отдельного элемента, второго отделочного материала 60 отдельного элемента и материалов 20 отдельного элемента, то после пробивки резаком 90 для обработки контура обрезанные контуры оплавляются. В данном состоянии материалы 20 отдельного элемента на верхнем и нижнем участках, где есть вторая предотвращающая адгезию пленка 40, не свариваются друг с другом, даже если их контуры оплавлены.

Однако контуры двух сторон, находящихся в контакте друг с другом из-за того, что не обеспечена вторая предотвращающая адгезию пленка 40, оплавляются и свариваются друг с другом.

Приваренный участок и не приваренный участок описаны ниже в данном документе со ссылкой на фиг. 7.

Поскольку между первым отделочным материалом 50 отдельного элемента и находящимся над ним материалом 20 отдельного элемента не размещена вторая предотвращающая адгезию пленка 40, они свариваются при нагреве контуров.

Поскольку вторая предотвращающая адгезию пленка 40 размещена между первым материалом 20 отдельного элемента и вторым материалом 20 отдельного элемента, и между третьим материалом 20 отдельного элемента и четвертым материалом 20 отдельного элемента, они не свариваются друг с другом, даже если их контуры оплавлены.

Однако, поскольку вторая предотвращающая адгезию пленка 40 размещена между вторым материалом 20 отдельного элемента и третьим материалом 20 отдельного элемента, они свариваются при нагреве контуров.

Дополнительно, поскольку вторая предотвращающая адгезию пленка 40 не размещена между четвертым материалом 20 отдельного элемента и вторым отделочным материалом 60 отдельного элемента, они свариваются при нагреве контуров.

3D гофрооболочки по настоящему изобретению изготавливают следующим образом.

Сначала подготавливают материалы 20 отдельного элемента для боковой стороны отдельного элемента 10.

После того, как материал 20 отдельного элемента подготовлен, вторую предотвращающую адгезию пленку 40 размещают на материале 20 отдельного элемента, что формирует контур отдельного элемента 10.

На предотвращающей адгезию пленке 40 размещают материал 20 другого отдельного элемента.

Когда материал 20 отдельного элемента, вторая предотвращающая адгезию пленка 40 и материал 20 другого отдельного элемента последовательно размещены, первую предотвращающую адгезию пленку 30 размещают на материале 20 другого отдельного элемента, в котором образованы вентиляционные отверстия 21.

Согласно настоящему изобретению, можно увеличить количество отдельных элементов 10 путем многократного послойного соединения слоистой конструкции, описанной выше, по числу отдельных элементов 10, подлежащих изготовлению. Это означает, что можно многократно послойно соединять материал 20 отдельного элемента, вторую предотвращающую адгезию пленку 40, материал 20 другого отдельного элемента и первую предотвращающую адгезию пленку 30 в соответствии с количеством отдельных элементов 10, подлежащих изготовлению.

Когда множество материалов элемента и пленки соединены послойно, материалы элемента и пленки спрессовывают и удерживают прессовочной подушкой 120, и в материалах 20 отдельного элемента образуют вентиляционные отверстия 21 при помощи прижатия резака 70 для обработки отверстий, имеющего нагреватель 80 для сварки отверстий по окружности, к соединенным послойно материалам 20 отдельного элемента и первой предотвращающей адгезию пленке 30.

Поскольку окружность вентиляционного отверстия 21 нагревают при помощи нагрева резака 70 для обработки отверстий нагревателем 80 для сварки отверстий по окружности, то края вентиляционных отверстий 21 двух смежных материалов 20 отдельного элемента, не перекрытые первой предотвращающей адгезию пленкой 30, свариваются друг с другом.

Когда края вентиляционных отверстий 21 материалов 20 отдельных элементов, находящихся в плотном контакте друг с другом, сварены, обе стороны отдельных элементов 10 покрывают размещением первого отделочного материала 50 отдельного элемента и второго отделочного материала 60 отдельного элемента, имеющего отверстие 61 для закачивания воздуха, к обеим внешним сторонам соединенных послойно материалов 20 отдельного элемента.

Когда первый отделочный материал 50 отдельного элемента и второй отделочный материал 60 отдельного элемента расположены на внешних сторонах материалов 20 отдельных элементов, их спрессовывают и удерживают прессовочной подушкой 120, и первый отделочный материал 50 отдельного элемента, материалы 20 отдельного элемента, и второй отделочный материал 60 отдельного элемента обрезают по контурам отдельных элементов 10, прижимая резак 990 для обработки контура, имеющий нагреватель 100 для сварки контура, к соединенным послойно первому материалу 50 отдельного элемента, материалам 20 отдельного элемента, вторым пленкам 40, предотвращающим адгезию, и второму отделочному материалу 60 отдельного элемента.

Когда контуры материалов элемента обрезаны, края обрезанного первого отделочного материала 50 отдельного элемента, материалов 20 отдельного элемента и второго отделочного материала 60 отдельного элемента нагревают при помощи нагрева резака 90 для обработки контура нагревателем 100 для сварки контура, так что контуры двух смежных материалов 20 отдельного элемента, не перекрытые второй предотвращающей адгезию пленкой 40, свариваются друг с другом.

3D гофрооболочки по настоящему изобретению позволяют получить следующие технические результаты.

В настоящем изобретении материал 20 отдельного элемента, вторая предотвращающая адгезию пленка 40, материал 20 другого отдельного элемента и первая предотвращающая адгезию пленка 30 многократно соединены послойно по числу отдельных элементов 10, подлежащих изготовлению. В материалах 20 отдельного элемента образуют вентиляционные отверстия 21 прижатием резака 70 для обработки отверстий, имеющего нагреватель 80 для сварки отверстий по окружности, к соединенным послойно материалам 20 отдельного элемента и первой предотвращающей адгезию пленке 30, и затем вентиляционные отверстия 21 нагревают по окружности, так что края вентиляционных отверстий 21 двух смежных материалов 20 отдельного элемента, не перекрытые первой предотвращающей адгезию пленкой 30, свариваются друг с другом. Обе стороны отдельных элементов 10 завершают размещением первого отделочного материала 50 отдельного элемента и второго отделочного материала 60 отдельного элемента, имеющего отверстие 61 для закачивания воздуха к обеим внешним сторонам соединенным послойно материалам 20 отдельного элемента, и затем первый отделочный материал 50 отдельного элемента, материалы 20 отдельного элемента и второй отделочный материал 60 отдельного элемента обрезают по контурам отдельных элементов 10, прижимая резак 80 для обработки контура, и обрезанные края нагревают, так что края двух материалов 20 отдельного элемента, не перекрытые второй предотвращающей адгезию пленкой 40, свариваются друг с другом.

Таким образом, в результате обработки или послойного соединения материала 20 отдельного элемента, первой предотвращающей адгезию пленки 30, второй предотвращающей адгезию пленки 40, первого отделочного материала 50 отдельного элемента и второго отделочного материала 60 отдельного элемента, работы по пробивке вентиляционных отверстий 21 и работы по пробивке контура образовано множество отдельных элементов 10, присоединены отдельные элементы 10, и внутренние части отдельных элементов 10 сообщаются друг с другом.

Таким образом, путем двукратной пробивки не только изготовлено множество отдельных элементов 10 и выполнено присоединение отдельных элементов 10 друг к другу, но и соединены друг с другом внутренние части отдельных элементов 10, так что возможно массовое производство и стоимость изготовления может быть значительно снижена.

На фиг. 11 представлен схематический вид поперечного сечения, показывающий другой вариант осуществления настоящего изобретения, на фиг. 12 представлен схематический вид поперечного сечения, показывающий состояние, в котором край вентиляционного отверстия 21 приварен после образования вентиляционного отверстия 21 резаком 70 для обработки отверстий, на фиг. 13 представлен схематический вид в перспективе, показывающий состояние, в котором соединено послойно множество отдельных элементов 10, и на фиг. 14 представлен схематический вид поперечного сечения, показывающий состояние, в котором один отдельный элемент 10 заполнен воздухом.

3D гофрооболочка по настоящему изобретению включает в себя материал 20 трубчатого отдельного элемента, в котором может быть размещено множество трубчатых разделителей 110, имеющих меньший размер, чем материал отдельного элемента. Первая предотвращающая адгезию пленка 30 вставлена в разделители 110.

Как и на фиг. 11, когда отдельные элементы 10 подготовлены и соединены послойно, резак 70 для обработки отверстий приведен в действие и образует вентиляционные отверстия 21 в материале 20 отдельного элемента и разделителях 110. Когда вентиляционные отверстия 21 образованы, нагреватель 80 для сварки отверстий по окружности приведен в действие и сваривает вентиляционные отверстия 21 по окружности.

Соответственно, разделители 110 и материал 20 отдельного элемента вокруг вентиляционного отверстия 21 привариваются. В данном состоянии, хотя оно не показано, первый отделочный материал 50 отдельного элемента и второй отделочный материал 60 отдельного элемента размещают на обеих внешних сторонах материала 20 отдельного элемента, и затем контуры обрезают и приваривают при помощи резака 90 для обработки контура и нагревателя 100 для сварки контура.

В данном состоянии, когда в отдельный элемент 10 закачан воздух, внутренняя часть расширяется и разделители 110 складываются, так что в отдельном элементе 10 образовано пять отдельных элементов секций.

Соответственно, внутренняя часть отдельного элемента 10 разделена на несколько секций с помощью разделителей 110, и секции предотвращают конвекцию в отдельном элементе 10, так что они минимизируют горячий воздух, передаваемый в надувной матрас, или холодный воздух, передаваемый телу.

Согласно настоящему изобретению, с помощью двукратного соединения можно изготовить различные формы гофрооболочек, используя способ сварки гофрооболочек, и можно легко изготовить гофрооболочки, используемые, например, для датчиков, пылезащитных чехлов и лифтов.

Фиг. 15 - схематические виды в разрезе, показывающие другие варианты осуществления настоящего изобретения, в которых первая гофрооболочка слева имеет торообразную форму, с вырезанной серединой и обрезанным контуром, вторая гофрооболочка является треугольной гофрооболочкой, с серединой и контуром, обрезанными в форме треугольника, третья гофрооболочка является прямоугольной гофрооболочкой с серединой и контуром, обрезанными в форме прямоугольника, и четвертая гофрооболочка является U-образной гофрооболочкой с контуром, обрезанным до U-образной формы.

Как описано, в соответствии со способом сварки 3D гофрооболочки по настоящему изобретению, можно быстро и легко изготовить различные формы гофрооболочек.

С другой стороны, вторая предотвращающая адгезию пленка 40, которая является полиуретановой, может быть прикреплена к материалу 20 отдельного элемента, являющегося тканью, при этом отсутствует необходимость вставлять вторую предотвращающую адгезию пленку 40 между материалами 20 отдельного элемента.

Дополнительно, согласно настоящему изобретению, вторая предотвращающая адгезию пленка 40 может быть уложена послойно на материал 20 отдельного элемента, в слоистом материале 20 отдельного элемента могут быть пробиты отверстия, и к пробитому участку может быть приварена прокладка, сделанная из полиуретана.

Согласно настоящему изобретению, материал 20 отдельного элемента изготовлен слоистым, участок прокладки вырезан резаком 70 для обработки отверстий, и таким образом, край обрезанной прокладки нагревают и приваривают с помощью нагревателя 80 для сварки отверстий по окружности.

| название | год | авторы | номер документа |

|---|---|---|---|

| АМОРТИЗИРУЮЩАЯ ПОДКЛАДКА, ИМЕЮЩАЯ ВСТРОЕННЫЕ АВТОМАТИЧЕСКИ ЗАПОЛНЯЕМЫЕ ВОЗДУШНЫЕ ТРУБКИ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2639976C2 |

| СИСТЕМЫ И ПРОЦЕССЫ НАНЕСЕНИЯ ТЕРМОТРАНСФЕРНЫХ ЭТИКЕТОК | 2010 |

|

RU2546490C2 |

| КУРИТЕЛЬНОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2605833C2 |

| СИСТЕМЫ И СПОСОБЫ НАНЕСЕНИЯ УСАДОЧНЫХ ЭТИКЕТОК | 2014 |

|

RU2601937C2 |

| СИСТЕМЫ И СПОСОБЫ НАНЕСЕНИЯ УСАДОЧНЫХ ЭТИКЕТОК | 2014 |

|

RU2601926C2 |

| СИСТЕМЫ И СПОСОБЫ НАНЕСЕНИЯ УСАДОЧНЫХ ЭТИКЕТОК | 2010 |

|

RU2551070C2 |

| УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ ПОЛИМЕРАЗНОЙ ЦЕПНОЙ РЕАКЦИИ С ОДНОНАПРАВЛЕННЫМ РАЗДВИЖНЫМ СРЕДСТВОМ | 2015 |

|

RU2666925C1 |

| СПОСОБ И УСТРОЙСТВО ЖИДКОСТНОЙ ОЧИСТКИ ВОЗДУХА | 2000 |

|

RU2236284C2 |

| СИГАРЕТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2637892C1 |

| ИГЛООБРАЗНАЯ ЩЕТИНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2401032C2 |

Изобретение относится к способу и устройству для сварки 3D гофрооболочек и к гофрооболочкам и направлено на простоту изготовления 3D гофрооболочки. 3D гофрооболочка содержит первый отделочный материал отдельного элемента, который размещен на стороне обеих внешних сторон отдельных элементов и покрывает внешние стороны отдельных элементов; материалы отдельного элемента, уложенные послойно поверх первого отделочного материала отдельного элемента так, чтобы соответствовать количеству отдельных элементов, подлежащих изготовлению, каждый из которых имеет вентиляционное отверстие; второй отделочный материал отдельного элемента, который размещен на другой стороне внешних сторон отдельных элементов и покрывает внешние стороны отдельных элементов; отверстие для закачивания воздуха, образованное во втором отделочном материале отдельного элемента, для закачивания/выпускания воздуха в отдельный элемент и из него; первые предотвращающие адгезию пленки, размещенные вокруг вентиляционного отверстия материалов отдельных элементов, размещены не во всех зазорах между материалами отдельного элемента, а поочередно между материалами отдельного элемента и предотвращают термическую сварку двух материалов отдельного элемента, примыкающих сверху и снизу, по окружности вентиляционных отверстий, когда вентиляционные отверстия по окружности нагревают; и вторые предотвращающие адгезию пленки, размещенные вокруг материалов отдельного элемента, размещены не во всех зазорах между материалами отдельного элемента, а поочередно между материалами отдельного элемента, где не размещены первые предотвращающие адгезию пленки, при этом они предотвращают термическую сварку краев двух материалов отдельного элемента, примыкающих сверху и снизу, при нагреве краев материалов отдельных элементов. 3 н.п. ф-лы, 15 ил.

1. 3D гофрооболочка, содержащая:

первый отделочный материал отдельного элемента, который размещен на стороне обеих внешних сторон отдельных элементов и покрывает внешние стороны отдельных элементов;

материалы отдельного элемента, уложенные послойно поверх первого отделочного материала отдельного элемента так, чтобы соответствовать количеству отдельных элементов, подлежащих изготовлению, каждый из которых имеет вентиляционное отверстие;

второй отделочный материал отдельного элемента, который размещен на другой стороне внешних сторон отдельных элементов и покрывает внешние стороны отдельных элементов;

отверстие для закачивания воздуха, образованное во втором отделочном материале отдельного элемента, для закачивания/выпускания воздуха в отдельный элемент и из него;

первые предотвращающие адгезию пленки, размещенные вокруг вентиляционного отверстия материалов отдельных элементов, размещены не во всех зазорах между материалами отдельного элемента, а поочередно между материалами отдельного элемента и предотвращают термическую сварку двух материалов отдельного элемента, примыкающих сверху и снизу, по окружности вентиляционных отверстий, когда вентиляционные отверстия по окружности нагревают; и

вторые предотвращающие адгезию пленки, размещенные вокруг материалов отдельного элемента, размещены не во всех зазорах между материалами отдельного элемента, а поочередно между материалами отдельного элемента, где не размещены первые предотвращающие адгезию пленки, при этом они предотвращают термическую сварку краев двух материалов отдельного элемента, примыкающих сверху и снизу, при нагреве краев материалов отдельных элементов.

2. Устройство для сварки 3D гофрооболочек, содержащее:

резак для обработки отверстий, который образует вентиляционные отверстия в материалах отдельного элемента и первой предотвращающей адгезию пленке путем пробивания участков, на которых два материала отдельного элемента, первая предотвращающая адгезию пленка и два других материала отдельного элемента многократно уложены послойно;

нагреватель для сварки отверстий по окружности, который размещен на резаке для обработки отверстий с целью нагрева резака для обработки отверстий и сваривает края вентиляционных отверстий двух смежных материалов отдельного элемента, не перекрытые первой предотвращающей адгезию пленкой, путем передачи тепла на окружности вентиляционных отверстий, пробитых резаком для обработки отверстий;

резак для обработки контура, который размещен на боковой стороне резака для обработки отверстий и обрезает края первого отделочного материала отдельного элемента, материалов отдельного элемента, второй предотвращающей адгезию пленки и второго отделочного материала отдельного элемента вдоль контуров отдельных элементов; и

нагреватель для сварки контура, который размещен на резаке для обработки контура с целью нагрева резака для обработки контура и сваривает контуры первого отделочного материала отдельного элемента, материалов отдельного элемента и второго отделочного материала отдельного элемента, не перекрытые второй предотвращающей адгезию пленкой, путем передачи тепла на контуры первого отделочного материала отдельного элемента, материалов отдельного элемента и второго отделочного материала отдельного элемента, пробитые резаком для обработки контура.

3. Способ сварки 3D гофрооболочки, включающий этапы:

(а) подготовки материала отдельного элемента, образующего сторону отдельного элемента t;

(b) фиксации второй предотвращающей адгезию пленки на материале отдельного элемента, образующем контур отдельного элемента;

(c) фиксации материала другого отдельного элемента на второй предотвращающей адгезию пленке;

(d) фиксации первой предотвращающей адгезию пленки на материале другого отдельного элемента, в котором образовано вентиляционное отверстие;

(e) последовательного соединения послойно материала отдельного элемента, второй предотвращающей адгезию пленки, материала другого отдельного элемента и первой предотвращающей адгезию пленки путем повторения этапов (а)-(d) по числу отдельных элементов, подлежащих изготовлению;

(f) образования вентиляционных отверстий в материалах отдельного элемента прижатием резака для обработки отверстий, имеющего нагреватель для сварки отверстий по окружности, к ламинированным материалам отдельного элемента и первой предотвращающей адгезию пленке;

(g) сварки краев вентиляционных отверстий двух смежных материалов отдельного элемента, не перекрытых первой предотвращающей адгезию пленкой, нагревом по окружности вентиляционных отверстий при помощи нагрева резака для обработки отверстий нагревателем для сварки отверстий по окружности;

(h) покрытия обеих сторон отдельных элементов путем размещения первого отделочного материала отдельного элемента и второго отделочного материала отдельного элемента, имеющего отверстие для закачивания воздуха на обеих внешних сторонах соединенных послойно материалов отдельного элемента;

(i) обрезки первого отделочного материала отдельного элемента, материалов отдельного элемента и второго отделочного материала отдельного элемента вдоль контуров отдельных элементов прижатием резака для обработки контура, имеющего нагреватель для сварки контура, к соединенным послойно первому отделочному материалу отдельного элемента, материалам отдельного элемента, второй предотвращающей адгезию пленке и второму отделочному материалу отдельного элемента; и

(j) сварки контуров двух смежных материалов отдельного элемента, не перекрытых второй предотвращающей адгезию пленкой, нагревом краев обрезанного первого отделочного материала отдельного элемента, материалов отдельного элемента и второго отделочного материала отдельного элемента при помощи нагрева резака для обработки контура нагревателем для сварки контура.

| KR 20130075307 A, 05.07.2013 | |||

| KR 20100090784 A, 17.08.2010 | |||

| JPH 06255005 A, 13.09.1994 | |||

| JPH 08301035 A, 19.11.1996 | |||

| Кольцевая прядильная машина | 1948 |

|

SU92313A1 |

Авторы

Даты

2017-11-07—Публикация

2014-08-21—Подача