Настоящее изобретение относится к способу производства контейнера для содержания вещества, подлежащего выдаче безвоздушным насосом, и к контейнеру, полученному этим способом.

Известны разные способы производства контейнеров, снабжаемых безвоздушными насосами, например, описанные в заявке ЕР 2366529 (А1) этого же заявителя.

Известные способы заключаются в дутьевом формовании преформы из полимерного материала, нагревании ее до точки размягчения непосредственно внутри полого корпуса, чтобы преформа приняла форму внутренней полости полого корпуса. По существу эта преформа трансформируется в деформируемый мешок, образованный внутри полого корпуса.

Безвоздушный насос герметично соединяют с мешком после того, как мешок внутри полого корпуса будет заполнен раздаваемой текучей средой.

Во время раздачи насосом мешок внутри контейнера постепенно деформируется по мере раздачи продукта; фактически прерогативой безвоздушного насоса является недопущение попадания воздуха из окружающей атмосферы в мешок, чтобы заместить раздаваемый продукт. Поэтому при каждой операции раздачи мешок немного сжимается. Таким образом, продукт не вступает в контакт с воздухом, отобранным из атмосферы и, следовательно, остается изолированным.

Другими словами, раздача продукта приводит к сжатию мешка, поскольку безвоздушный насос препятствует попаданию в мешок внешнего воздуха. В результате мешок внутри полого корпуса постепенно сжимается внутрь самого себя по мере раздачи продукта.

Известные способы производства имеют существенные преимущества в смысле производительности и внешнего вида, поскольку мешок формируют непосредственно внутри внешнего корпуса, в котором он будет размещаться.

Однако такие способы достаточно дороги и требуют затрат времени и оптимизации, которая может быть выполнена только на высокоскоростных линиях, предназначенных для очень дорогих продуктов.

Задачей настоящего изобретения является создание способа производства контейнера для вещества, подлежащего выдаче безвоздушным насосом, который менее дорог и легче в реализации и оптимизации, чем традиционные способы.

Другие отличительные признаки и преимущества изобретения будут понятны из описания предпочтительного, но не ограничивающего варианта способа, проиллюстрированного в качестве неограничивающего примера на сопровождающих чертежах, на которых:

Фиг. 1, 2 и 3 - соответственно вид сбоку, вид снизу и вид сверху мешка, образующего часть контейнера по настоящему изобретению.

Фиг. 3А и 3В - упрощенные сечения по линиям 3А-3А и 3В-3В, соответственно, на Фиг. 3.

Фиг. 4 - упрощенное частичное сечение в увеличенном масштабе части горловины мешка по Фиг. 1.

Фиг. 5 и 6 - вид сбоку и вид снизу, соответственно, мешка по Фиг. 1, сжатого сам в себя в результате удаления воздуха из его внутреннего пространства.

Фиг. 7 - уменьшенный вариант Фиг. 1.

Фиг. 8, 9А и 9В - упрощенные виды сбоку, иллюстрирующие некоторые начальные этапы способа по настоящему изобретению.

Фиг. 10, 11, 12 и 13 - виды сбоку, иллюстрирующие некоторые последующие этапы способа по настоящему изобретению.

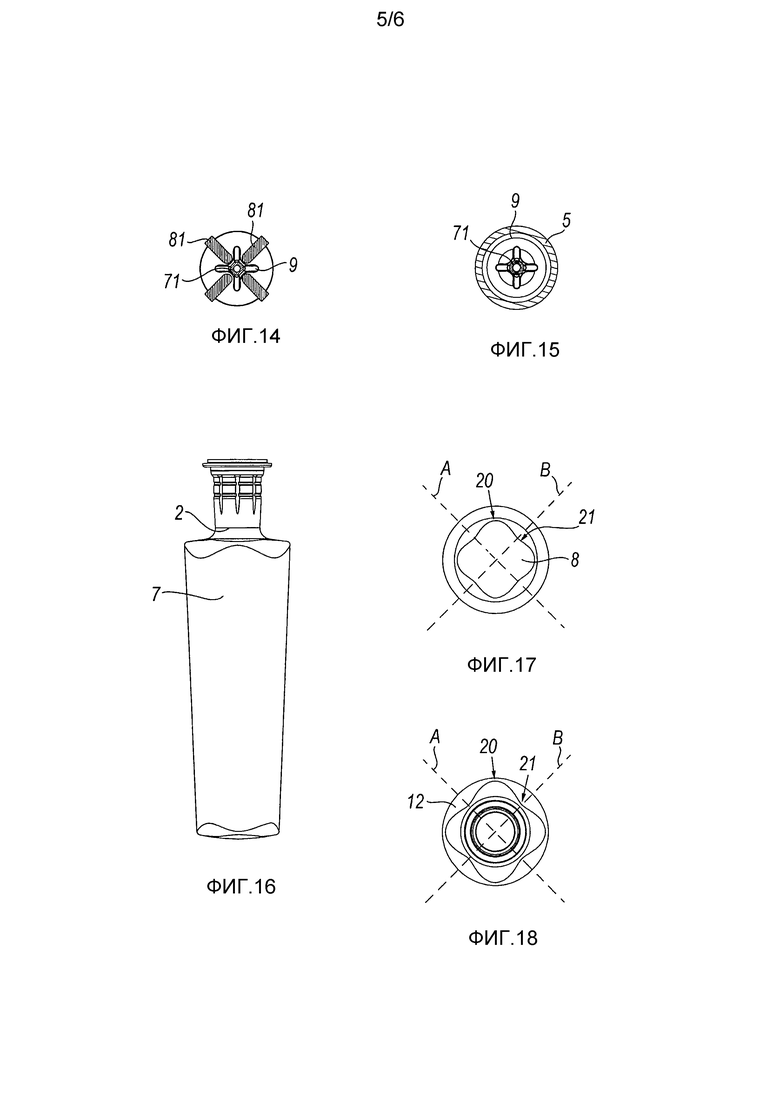

Фиг. 14 и 15 - сечения по 14-14 и 15-15, соответственно, на Фиг. 9А и 11.

Фиг. 16, 17, 18 - соответственно вид сбоку, вид снизу и вид сверху второго варианта мешка, являющегося частью контейнера по настоящему изобретению.

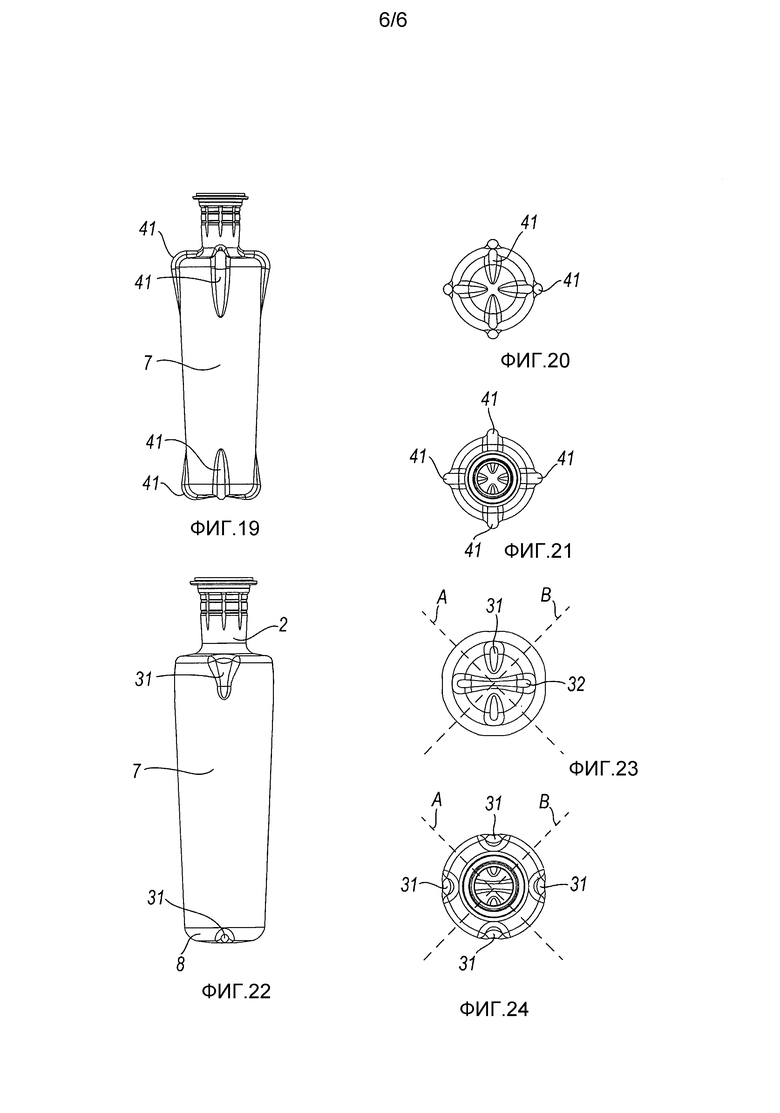

Фиг. 19, 20 и 21 - соответственно вид сбоку, вид снизу и вид сверху третьего варианта мешка, являющегося частью контейнера по настоящему изобретению.

Фиг. 22, 23 и 24 - соответственно вид сбоку, вид снизу и вид сверху четвертого варианта мешка, являющегося частью контейнера по настоящему изобретению.

На чертежах контейнер, снабжаемый безвоздушным насосом, обозначен в целом позицией 1.

Этот контейнер предназначен для содержания вещества, подлежащего выдаче безвоздушным насосом, и содержит по существу жесткий внешний корпус 5, внутри которого имеется мешок 9, выполненный из термопластичного материала. Мешок имеет горловину 2, из которой на верхнем конце (Фиг. 1) выступает фланец 3. Эта горловина на противоположном конце фланца 3 соединена с боковой поверхностью 7 мешка. Боковая поверхность 7 закрыта дном 8.

Мешок 9, показанный на Фиг. 1, изготовлен, предпочтительно, способом экструзии с последующим раздувом. Таким образом он обладает всеми атрибутами формы и размера, необходимыми для его работы внутри жесткой бутыли.

Он образован внутри пресс-формы, имеющей по существу такую же форму и размеры, что и полость внешнего корпуса, в которую должен вводиться мешок 9. Внешний корпус 5 может изготавливаться разными способами. Если он выполнен из стекла, например, способом дутьевого формования, внутренняя полость может иметь не идеально идентичные размеры для каждого изготовленного изделия. Поэтому внутренний мешок будет иметь форму, очень похожую на форму внутренней полости, но, очевидно, не идеально идентичную. Поэтому внешняя форма мешка лишь по существу одинакова с формой внутренней полости внешнего корпуса 5.

Следует отметить, что мешок 9 выполняется предпочтительно способом дутьевого формования, изготавливается как единая деталь. Разумеется, мешок можно изготовить другими способами и состоящим из нескольких деталей.

Как показано на Фиг. 4, в своей внешней зоне горловина 2 мешка имеет канавки 10, часть которых имеет круглую конфигурацию, а часть - вертикальную ориентацию относительно отверстия бутылки.

Эти канавки используются для пропускания воздуха между внешним корпусом 5 и мешком и на этапе установки мешка, и во время работы безвоздушной системы.

Эти канавки также необходимы для формирования контейнера на этапе экструзии с последующим раздувом. Эти канавки позволяют горловине принять нужную форму и ограничиться формой так, чтобы горловина не разорвалась при раздуве.

Согласно настоящему изобретению мешок имеет по меньшей мере на боковой поверхности (т.е. на плече 12) зоны 20, 21 управляемой деформации, выполненные с возможностью направлять деформацию мешка в предпочтительных направлениях, когда из мешка соответствующим оборудованием откачивается воздух для его деформирования.

Такая деформация необходима для того, чтобы мешок можно было вставить во внешний корпус 5 через отверстие в нем.

Согласно варианту мешка, показанному на Фиг. 1-4 (где мешок не деформирован) и на Фиг. 5-6 (где мешок деформирован для установки в корпус 5 через его отверстие), зоны управляемой деформации имеют разные радиусы кривизны.

Первые зоны 20 управляемой деформации находятся между плечом 12 и боковой поверхностью 7 мешка (см. сечение на Фиг. 3А), а вторые зоны 21 деформации находятся между горловиной 2 и боковой поверхностью 7 мешка (см. сечение на Фиг. 3В). Первые зоны 20 по существу имеют меньший радиус кривизны, создавая большую прочность зоне, в которой они находятся. Вторые зоны 21 более скруглены и имеют плавную кривизну и, тем самым, придают соответствующей зоне большую деформируемость.

Как показано на чертежах, первые зоны деформации чередуются со вторыми зонами деформации. По существу в описываемом варианте имеются четыре первых зоны 20 управляемой деформации и четыре вторые зоны 21 управляемой деформации. Они разнесены на угловое расстояние 45 градусов.

По существу зоны управляемой деформации направляют деформацию мешка в предпочтительных направлениях. В описываемом варианте эти предпочтительные направления лежат в плоскостях А, В, которые продолжаются через ось мешка и через больший радиус зон кривизны. Мешок деформируется вдоль двух плоскостей А, В, проходящих через мешок, расположенных под углом по существу 90 градусов друг к другу и пересекающих ось мешка.

Следует отметить, что мешок по Фиг. 1 содержит на своем дне 8 дополнительные зоны управляемой деформации, предназначенные для направления деформации дна в других предпочтительных направлениях.

В описываемом варианте эти дополнительные зоны управляемой деформации содержат углубления или впадины в поверхности мешка. Они расположены и на дне, и на соединительной поверхности между дном и боковой поверхностью 7 мешка. В частности, первые дополнительные зоны 32 управляемой деформации содержат углубление, которое проходит по дну вдоль его диаметра.

Также имеются вторые дополнительные зоны 31 управляемой деформации, в которых углубления также продолжаются диаметрально, но относятся только к участку интерфейса между дном 8 и боковой поверхностью 7 мешка.

Эти дополнительные зоны управляемой деформации также направляют деформацию мешка в предпочтительных направлениях, которые предпочтительно совпадают с направлениями, создаваемыми зонами управляемой деформации, расположенными в верхней части мешка. Плоскости деформации, таким образом, будут такими же, т.е. показанными позициями А и В.

Предпочтительные направления лежат в плоскостях А и В, которые пересекают ось мешка и продолжаются через точку в угловом направлении, промежуточную между зонами 31 и 32 управляемой деформации.

Таким образом, как уже было упомянуто, в варианте по Фиг. 1 и 6 зоны управляемой деформации образованы вариациями соединительного радиуса соединительной стенки между горловиной и боковой поверхностью или между дном и боковой поверхностью, и плоскости предпочтительной деформации содержат точки большего соединительного радиуса. На Фиг. 16, 17 и 18 показан другой вариант, в котором конкретные радиусы, используемые для плеч мешка, также повторяются на дне для формирования дополнительных зон управляемой деформации.

На Фиг. 19, 20 и 21 показаны зоны 41 управляемой деформации (на плече 12) и дополнительные зоны 41 управляемой деформации, которые являются не углублениями (как на дне первого варианта), а выступами. Они имеют такие же характеристики и положение, что и предыдущие, и концептуально работают так же, облегчая создание плоскостей А и В управляемой деформации.

На Фиг. 22-24 показан еще один вариант, в котором первые зоны управляемой деформации образованы углублениями или впадинами, полностью аналогичными уже описанным для первого варианта и присутствующими на его дне.

В этом случае, с учетом наличия горловины, эти углубления продолжаются в осевом направлении по боковой поверхности немного за соединительную поверхность между плечом 12 и боковой поверхностью 7 мешка. Дно в этом варианте совершенно идентично показанному на Фиг. 2 и поэтому его описание опускается. Плоскости предпочтительной деформации, образованные наличием углублений, также аналогичны вышеописанным. На чертежах они обозначены позициями А и В. Следует отметить, что были показаны разные способы формирования зон управляемой деформации, но их можно формировать и с помощью разной толщины материала.

Можно использовать любые комбинации зон программируемой деформации на дне, на плече или на боковой поверхности. Так, например, на плече можно использовать углубления, а на дне - выступы, или любые другие комбинации этих средств.

Зоны управляемой деформации также можно расположить по другому, под углом. Например, можно создать три таких зоны, разнесенных на 120 градусов. В этом случае мешок при деформации будет образовывать не крест, а ложиться по биссектрисе углов равностороннего треугольника, и три плоскости предпочтительной деформации будут смещены на 60 градусов от положения зон управляемой деформации.

В любом случае можно создавать любые другие конфигурации или варианты расположения зон управляемой деформации. Поэтому зоны управляемой деформации или дополнительные зоны управляемой деформации могут определяться:

- радиальными углублениями в соединительной поверхности между боковой поверхностью и горловиной, при этом плоскости предпочтительной деформации продолжаются снаружи этих углублений;

- выступами на соединительной поверхности между боковой поверхностью и горловиной, при этом плоскости предпочтительной деформации продолжаются снаружи этих выступов;

- изменением соединительного радиуса соединительной стенки между горловиной и боковой поверхностью или между дном и боковой поверхностью, при этом плоскости предпочтительной деформации содержат точки большего соединительного радиуса,

- любыми комбинациями этих средств.

Настоящее изобретение также относится к способу производства контейнера для вещества, подлежащего выдаче безвоздушным насосом, при котором изготавливают по существу жесткий корпус 5, имеющий горловину 6, образующую отверстие 60 в полость корпуса, совместно с мешком, образованным по любому из вышеописанных вариантов.

Преимущественно, на жесткий внешний корпус 6 навинчивают кольцевую крышку 61 с осевым отверстием, в которую упирается фланец 3 мешка 9.

Такая кольцевая крышка и ее функция описаны в заявке на патент IT-MI2009A000649, поданной на имя настоящего заявителя и содержание которой включено в настоящее описании путем отсылки.

На этапе, показанном на Фиг. 8, с мешком 9 герметично соединяют зонд 70 через его горловину (и, возможно, фланец) для удаления воздуха, содержащегося в мешке, и создания в нем вакуума, в результате чего мешок сжимается. Он принимает конфигурацию, показанную на Фиг. 5, и показан в сечении на Фиг. 10.

Преимущественно зонд содержит стержень 71, который вводят в мешок по меньшей мере во время операций по откачке воздуха и/или раздувания, так, что по меньшей мере когда мешок сжат, этот стержень остается продолговатым, что облегчает его установку во внешний корпус 5.

Перед удалением воздуха, содержащегося в мешке 9, этот мешок вводят в захват, который является внешним относительно контейнера и имеет внешние зажимы, которые выдвигаются и могут перемещаться точно в основных плоскостях. Они частично деформируют мешок, направляя процесс сжатия, когда из мешка удаляют воздух для создания вакуума. Зажимы захвата могут быть фиксированными или подвижными.

Затем мешок извлекают с помощью захвата, поддерживая в нем вакуум, и, продолжая поддерживать вакуум, вводят во внешний корпус, как показано на Фиг. 10.

Когда фланец упирается в часть корпуса 5, а именно в кольцевую крышку 61, если она имеется, в мешок подают воздух. Эта струя воздуха раздувает его и прижимает к внутренним стенкам корпуса 5. Давление, требующееся для раздувания мешка, может составлять от 1 до 10 бар.

Мешок можно раздувать, используя поток горячего воздуха, чтобы облегчить придание мешку формы внутри жесткой бутылки.

В заключение, воздух, имеющийся между сжатым мешком и контейнером, выталкивается за счет расширения мешка и проходит сквозь уже описанные канавки 10, имеющиеся во всех вариантах.

Затем зонд извлекают и контейнер готов к заполнению и соединению с безвоздушным насосом.

Альтернативным способом возврата мешка к его форме является удаление воздуха между стенками, образующими полость жесткого корпуса 5, и сжатым мешком.

После того как мешок вставлен в жесткий корпус, создание вакуума с помощью зонда можно прервать и, используя подходящее средство, например, герметично соединяемое с горловиной бутылки, воздух, присутствующий снаружи мешка, но внутри полости жесткого корпуса, можно откачать через углубления, имеющиеся на горловине мешка и на кольцевой крышке 61.

Выше были описаны различные варианты мешка по настоящему изобретению и способ для производства контейнера, имеющего внешний корпус, в который вставлен мешок по настоящему изобретению, однако на основании той же изобретательской концепции можно создать и другие варианты.

Следует отметить, что при использовании технологии экструзии с последующим раздувом мешок можно изготавливать из разных материалов, таких как полипропилен, полиэтилен, полиамид, SURLIN, ORGALLOY, поливиниловый спирт, алюминий.

Мешок также может быть изготовлен с помощью известных технологий, отличающихся от экструзии с последующим раздувом. Он может быть также выполнен из многослойного материала, состоящего из комбинации слоев вышеперечисленных материалов.

Эта комбинация материалов позволяет комбинировать механические свойства первого материала с химической стойкостью или непроницаемостью второго материала, как, например, используется в области консервирования соусов (майонеза или томатного соуса).

Следует также отметить, что описанный мешок получен путем раздува преформы, выполненной из термопластичного материала, предпочтительно одного из вышеперечисленных. Однако мешок можно изготовить, соединив друг с другом две или более детали, например корпус и горловину.

Тело может быть изготовлено, например, традиционным способом, а горловина - литьем под давлением, после чего эти детали соединяют пайкой или сваркой.

Такое решение позволяет создать варианты, ранее не описанные.

Как было описано выше, мешок, по существу имеющий форму внутренней полости жесткого корпуса, имеет горловину с фланцем 3, выступающим радиально от одного конца горловины, при этом конец горловины, противоположный фланцу, соединен с боковой поверхностью мешка. Боковая поверхность содержит закрывающее дно. Внешняя форма горловины может быть в основном цилиндрической, или она может иметь коническую форму. Предпочтительно сечение горловины имеет меньшую площадь у соединительной части между горловиной и боковой поверхностью мешка, чем у соединительной части между горловиной и фланцем.

Поэтому внешняя форма горловины является сужающейся от фланца к боковой поверхности мешка.

Это способствует выходу воздуха, захваченному между корпусом и мешком, когда мешок раздувается; это также помогает вставить мешок во внешний корпус 5.

Следует отметить, что перед введением мешка в отверстие 60 корпуса 5 мешок (и в некоторых случаях также корпус 5) можно ориентировать. Этот этап особенно полезен, когда внутренняя полость имеет не круглую форму, например, квадратного, прямоугольного или эллиптического сечения. Для правильной ориентации мешка относительно корпуса необходимо выполнить механический или оптический поиск деталей, чтобы найти опорные точки, выполненные на мешке или на корпусе (или на обеих деталях). Эти опорные точки можно явно создать на мешке и на корпусе, или опорными точками могут быть элементы, выполняющие и другие функции, например эстетические.

Наконец, следует отметить, что контейнер, полученный описанным способом, не демонстрирует знаки контакта между мешком и поверхностью внутренней полости, что дает улучшенный внешний вид по сравнению с мешком, сформованным непосредственно в полости корпуса. Кроме того, извлечение пустого мешка из корпуса упрощается, поскольку мешок не прилипает к внешнему корпусу. Следовательно, в этом случае нет необходимости использовать смазывающие вещества для более удобного извлечения мешка из корпуса 5.

Способ производства контейнера для вещества, подлежащего выдаче безвоздушным насосом, включает получение жесткого внешнего корпуса, имеющего горловину, образующую отверстие во внутреннюю полость корпуса. Затем получают мешок из термопластичного материала, имеющий форму внутренней полости жесткого корпуса и также снабженный горловиной, имеющей фланец, радиально выступающий от одного ее конца. Горловина на конце, противоположном концу, на котором находится фланец, соединена с боковой поверхностью мешка. Боковая поверхность имеет закрывающее дно. Герметично соединяют мешок через его горловину с зондом для удаления воздуха внутри мешка, тем самым создавая вакуум в мешке, который заставляет его сжаться. Сжатый мешок вводят через отверстие корпуса, пока фланец не упрется в часть корпуса. Подают в мешок струи воздуха, раздувающего его для прижатия к внутренним стенкам корпуса, и/или удаляют сжатый воздух, находящийся между мешком и стенками, образующими внутреннюю полость жесткого корпуса. Мешок имеет на соединительной поверхности между его горловиной и его боковой поверхностью зоны управляемой деформации, расположенные для направления деформации мешка, когда удаляется воздух, вдоль предпочтительных плоскостей. Перед удалением воздуха, находящегося внутри мешка, вводят мешок в захват снаружи контейнера, снабженный зажимами, которые продолжаются вдоль основных плоскостей для деформации мешка для направления процесса сжатия во время удаления воздуха. Группа изобретений обеспечивает недорогой и легкий в реализации способ изготовления контейнера. 3 н. и 23 з.п. ф-лы, 27 ил.

1. Способ производства контейнера для вещества, подлежащего выдаче безвоздушным насосом, включающий стадии:

а) получения по существу жесткого внешнего корпуса (5), имеющего горловину (6), образующую отверстие (60) во внутреннюю полость корпуса,

b) получения мешка (9) из термопластичного материала, по существу имеющего форму внутренней полости жесткого корпуса, и также снабженного горловиной, имеющей фланец (3), радиально выступающий от одного ее конца, при этом горловина, на конце, противоположном концу, на котором находится фланец, соединена с боковой поверхностью мешка, при этом боковая поверхность имеет закрывающее дно, и

с) герметичного соединения с мешком через его горловину зонда, выполненного с возможностью удаления воздуха, содержащегося внутри мешка, и удаления воздуха из мешка, тем самым создавая вакуум в мешке, который заставляет его сжаться, и

d) когда мешок сжат, введения мешка через отверстие (60) корпуса (5), пока фланец не упрется в часть корпуса (5),

е) подачи в мешок по меньшей мере одной струи воздуха, раздувающего его для прижатия к внутренним стенкам корпуса (5), тем самым возвращая его к исходной форме перед его сжатием, и/или удаления сжатого воздуха, находящегося между мешком и стенками, образующими внутреннюю полость жесткого корпуса (5),

при этом мешок имеет по меньшей мере на соединительной поверхности между его горловиной и его боковой поверхностью зоны управляемой деформации, расположенные для направления деформации мешка, когда удаляется воздух, вдоль предпочтительных плоскостей,

и перед удалением воздуха, находящегося внутри мешка, вводят мешок в захват, расположенный снаружи контейнера и снабженный зажимами, которые продолжаются вдоль этих основных плоскостей для по меньшей мере частичной деформации мешка для направления процесса сжатия во время удаления воздуха.

2. Способ по п. 1, в котором мешок в сжатой конфигурации извлекают из захвата, поддерживая в нем вакуум, и, все еще поддерживая в нем вакуум, вводят во внешний корпус.

3. Способ по п. 1, в котором зонд содержит стержень, который вводят в мешок по меньшей мере во время операции удаления воздуха и раздува так, что по меньшей мере когда мешок сжат, этот стержень поддерживает его продолговатым для направления его во внешний корпус.

4. Способ по п. 1, в котором на закрывающем дне мешка имеются дополнительные зоны управляемой деформации, расположенные для направления деформации мешка в дополнительных предпочтительных направлениях.

5. Способ по п. 4, в котором дополнительные предпочтительные направления являются копланарными с предпочтительными направлениями.

6. Способ по любому из пп. 1-5, в котором зоны управляемой деформации или дополнительные зоны управляемой деформации образованы вариациями соединительного радиуса соединительной стенки между горловиной и боковой поверхностью или между дном и боковой поверхностью, при этом указанные плоскости предпочтительной деформации содержат точки большего соединительного радиуса.

7. Способ по любому из пп. 1-5, в котором зоны управляемой деформации или дополнительные зоны управляемой деформации образованы вариациями толщины стенки мешка.

8. Способ по любому из пп. 1-5, в котором зоны управляемой деформации или дополнительные зоны управляемой информации образованы выступами, отходящими от соединительной поверхности между боковой поверхностью и горловиной, при этом плоскости предпочтительной деформации продолжаются снаружи этих выступов.

9. Способ по любому из пп. 1-5, в котором зоны управляемой деформации или дополнительные зоны управляемой деформации образованы радиальными углублениями в соединительной поверхности между боковой поверхностью и горловиной, при этом плоскости предпочтительной деформации продолжаются снаружи этих углублений.

10. Способ по п. 1, в котором горловина мешка имеет внешние канавки, расположенные так, чтобы позволить выход или удаление воздуха во время раздува и работы мешка внутри внешнего корпуса, когда он соединен с безвоздушным насосом, при этом канавки образованы гребнями на форме для формования раздувом, при этом эти гребни удерживают мешок в требуемом положении во время стадии его раздува.

11. Контейнер для вещества, подлежащего выдаче безвоздушным насосом, содержащий внешний корпус, внутри которого расположен мешок (9), выполненный из термопластичного материала, по существу имеющий форму внутренней полости жесткого корпуса и имеющий горловину с фланцем (3), выступающим радиально от одного ее конца, при этом горловина на ее конце, противоположном концу, на котором находится фланец, соединена с боковой поверхностью мешка, при этом боковая поверхность содержит закрывающее дно, при этом мешок имеет по меньшей мере на соединительной поверхности между его горловиной и его боковой поверхностью зоны управляемой деформации, расположенные для направления деформации мешка в предпочтительных направлениях.

12. Контейнер по п. 11, в котором на закрывающем дне мешка имеются дополнительные зоны управляемой деформации, расположенные для направления деформации мешка в дополнительных предпочтительных направлениях.

13. Контейнер по п. 12, в котором дополнительные предпочтительные направления являются копланарными с предпочтительными направлениями.

14. Контейнер по любому из пп. 11-13, в котором зоны управляемой деформации или дополнительные зоны управляемой деформации образованы вариациями соединительного радиуса соединительной стенки между горловиной и боковой поверхностью или между дном и боковой поверхностью, при этом указанные плоскости предпочтительной деформации содержат точки большего соединительного радиуса.

15. Контейнер по любому из пп. 11-13, в котором зоны управляемой деформации или дополнительные зоны управляемой деформации образованы вариациями толщины стенки мешка.

16. Контейнер по любому из пп. 11-13, в котором зоны управляемой деформации или дополнительные зоны управляемой информации образованы выступами, отходящими от соединительной поверхности между боковой поверхностью и горловиной, при этом плоскости предпочтительной деформации продолжаются снаружи этих выступов.

17. Контейнер по любому из пп. 11-13, в котором зоны управляемой деформации или дополнительные зоны управляемой деформации образованы радиальными углублениями в соединительной поверхности между боковой поверхностью и горловиной, при этом плоскости предпочтительной деформации продолжаются снаружи этих углублений.

18. Контейнер по п. 11, в котором горловина мешка имеет внешние канавки, расположенные так, чтобы позволить выход или удаление воздуха во время раздува и работы мешка внутри внешнего корпуса, когда он соединен с безвоздушным насосом, при этом канавки образованы гребнями на форме для формования раздувом, при этом эти гребни удерживают мешок в требуемом положении во время стадии его раздува.

19. Мешок для введения внутрь жесткого корпуса для формирования контейнера для вещества, подлежащего выдаче безвоздушным насосом, выполненный из термопластичного материала, по существу имеющий форму внутренней полости жесткого корпуса и также снабженный горловиной, имеющей фланец, выступающий радиально от одного ее конца, при этом горловина на ее конце, противоположном концу, имеющему фланец, соединена с боковой поверхностью мешка, при этом боковая поверхность имеет закрывающее дно, при этом мешок имеет по меньшей мере на соединительной поверхности между горловиной и боковой поверхностью зоны управляемой деформации,расположенные для направления деформации мешка в предпочтительных направлениях.

20. Мешок по п. 19, в котором на закрывающем дне мешка имеются дополнительные зоны управляемой деформации, расположенные для направления деформации мешка в дополнительных предпочтительных направлениях.

21. Мешок по п. 20, в котором дополнительные предпочтительные направления являются копланарными с предпочтительными направлениями.

22. Мешок по любому из пп. 19-21, в котором зоны управляемой деформации или дополнительные зоны управляемой деформации образованы вариациями соединительного радиуса соединительной стенки между горловиной и боковой поверхностью или между дном и боковой поверхностью, при этом указанные плоскости предпочтительной деформации содержат точки большего соединительного радиуса.

23. Мешок по любому из пп. 19-21, в котором зоны управляемой деформации или дополнительные зоны управляемой деформации образованы вариациями толщины стенки мешка.

24. Мешок по любому из пп. 19-21, в котором зоны управляемой деформации или дополнительные зоны управляемой информации образованы выступами, отходящими от соединительной поверхности между боковой поверхностью и горловиной, при этом плоскости предпочтительной деформации продолжаются снаружи этих выступов.

25. Мешок по любому из пп. 19-21, в котором зоны управляемой деформации или дополнительные зоны управляемой деформации образованы радиальными углублениями в соединительной поверхности между боковой поверхностью и горловиной, при этом плоскости предпочтительной деформации продолжаются снаружи этих углублений.

26. Мешок по п. 19, в котором горловина мешка имеет внешние канавки, расположенные так, чтобы позволить выход или удаление воздуха во время раздува и работы мешка внутри внешнего корпуса, когда он соединен с безвоздушным насосом, при этом канавки образованы гребнями на форме для формования раздувом, при этом эти гребни удерживают мешок в требуемом положении во время стадии его раздува.

| Бункерное устройство для сыпучих материалов | 1981 |

|

SU990599A1 |

| Способ диагностики окклюзионного заболевания артерий конечностей | 1986 |

|

SU1622818A1 |

| US 5915595 A, 29.06.1999 | |||

| КОНСТРУКТИВНЫЙ УЗЕЛ, СОСТОЯЩИЙ ИЗ ВЫПУСКНОГО КЛАПАНА И ГЕРМЕТИЧНО СОЕДИНЕННОГО С НИМ МЕШКА | 2004 |

|

RU2350534C2 |

Авторы

Даты

2017-11-07—Публикация

2013-07-23—Подача