Эта заявка имеет приоритет заявки США №60/479837 от 20 июня 2003 года и заявки Японии №2002-314252 от 29 октября 2002 года.

Настоящее изобретение относится к способу производства упаковок-мешков, более точно представляемое изобретение относится к способу производства таких упаковок посредством сплавления горловинного элемента из синтетического полимера с мешком из гибкой пленки, чтобы обеспечить прекрасное уплотнение по жидкости в области сварного шва между горловиной и мешком. Кроме того, настоящее изобретение относится к медицинскому контейнеру, используемому после заполнения раствором для внутривенного введения или кровью в контейнере, изготовленном вышеописанным способом.

Приоритет заявляется по заявке Японии №2002-314252 от 29 октября 2002 года.

В последнее время, медицинский контейнер, образованный из синтетического полимера, часто используется вместо стеклянного медицинского контейнера. Полимерный медицинский контейнер включает контейнер, изготовленный дутьевым формованием, и контейнер, изготовленный из пленки или листа (далее, пленка и лист обобщены термином «пленка»), полученный раздувом или литьем через щелевую головку. Среди них, контейнер, изготовленный из пленки (далее, называемый «пленочный мешок»), предпочтительнее, так как пленочный мешок тонкий и равномерный по толщине и может быть уменьшен в объеме после использования, и поэтому получается меньше отходов, а при переливании скорость выпуска жидкого содержимого может поддерживаться почти постоянной до конца. В пленочном мешке горловинный элемент представляет собой полый цилиндрический корпус, образованный из синтетического полимера и имеющий трехмерную форму, как показано на Фиг.1, и закреплен термосваркой так, чтобы позволить заполнение или выпуск содержимого. Горловинный элемент имеет во многих случаях круглое или эллиптическое проходное поперечное сечение.

При прикреплении горловинного элемента к пленке этот трехмерный элемент должен прикрепляться к плоской (двухмерной) пленке, и, как показано на Фиг.2, иногда возникает зазор 22 между А-образным участком пленки и приваренной частью горловины (далее называемый «А-образным зазором»), вызывая утечку жидкого содержимого. В частности, в случае толстой пленки, имеющей толщину 100 мкм или более, пленка деформируется в соответствии с формой горловинного элемента при термосварке, хотя это может зависеть от формы горловины, и уже приваренная часть иногда отделяется из-за восстанавливающего напряжения пленки. Кроме того, при термосварке горловины и пленки при сжатии их термосваривающим устройством пленка подвергается чрезмерному растягивающему напряжению для ее приведения в соответствие с формой горловины, с риском утончения пленки или образования в ней отверстия.

Для предотвращения такой деформации или образования отверстий в пленке известен способ нанесения термостойкого слоя с помощью адгезива для получения ламинированной пленки с увеличенной термостойкостью. Однако использование адгезива в области медицины нежелательно, так как адгезив иногда растворяется. Соответственно, были проведены различные исследования технологии прикрепления, не вызывающей растворения материала и обеспечивающей непроницаемое для жидкости уплотнение без образования зазора между горловиной и мешком, включающим однослойную или многослойную пленку.

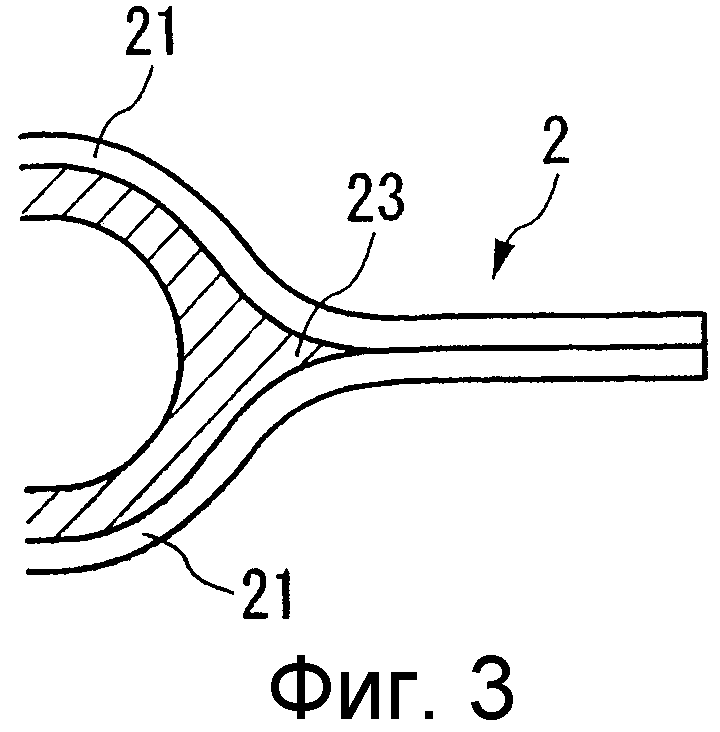

Для решения проблемы А-образного зазора предлагается контейнер, полученный соединением мешка и горловины, снабженной, как показано на Фиг.3, тонкой полосой 23, продолжающейся наружу в левую и правую стороны привариваемой части.

Примеры способов производства контейнера посредством соединения корпуса контейнера и горловины, снабженной тонкой полосой, продолжающейся наружу в левую и правую стороны привариваемой части, включают: способ, предусматривающий производство горловины, имеющей предварительно предусмотренные на ней тонкие полосы, с использованием нагревательного зажима, а затем приваривание его к мешку для внутривенного вливания (см. Патентный Документ 1);

способ, предусматривающий плавление поверхности втулки с отверстием при температуре на 15-80°С выше температуры плавления материала втулки перед введением этой втулки в контакт с пленкой или листом, одновременно образуя термосвариваемый язычок шириной от 0,2 до 3 мм по обеим сторонам втулки, и прижатие двух пленок или листов к втулке с симметричных направлений для термосваривания пленок или листов с указанной втулкой (см. Патентный Документ 2);

способ, предусматривающий получение выступающих частей на внешней периферической поверхности полого цилиндрического корпуса в симметричных положениях, разделяющих этот корпус надвое в перпендикулярном осевом направлении, с сужением части, присоединенной к полому цилиндрическому корпусу, нагревание и размягчение выступающих частей, а затем накладывание листа на выступающие части и на полый цилиндрический корпус в размягченном состоянии (см. Патентный Документ 3);

способ, предусматривающий термосваривание раздуваемой трубки с горловинной частью, имеющей реброобразные выступы, сформированные в металлической форме, и при этом получение мешка (см. Патентный Документ 4); и

способ, предусматривающий перед привариванием втулки с отверстием к пленке или листу нагревание поверхностного слоя привариваемой части втулки в диапазоне от температуры размягчения привариваемой части втулки до температуры на 13°С выше точки плавления посредством теплового излучения нагревателя, имеющего температуру от 600 до 800°С, сжатие нагретой втулки с обеих сторон реброобразующими металлическими формами симметрично по отношению к втулке для образования реброобразных тонких полосок на указанной втулке, введение втулки все еще в нагретом состоянии между пленками или листами и приваривание втулки к пленкам или листам с помощью термосваривающей формы (см. Патентный Документ 5).

Все эти способы предусматривают предварительное снабжение горловинной части тонкими полосками, продолжающимися влево и вправо от горловинной части в месте, которое должно быть приварено к пленке, а затем присоединение горловинной части к мешку. Эти способы не только требуют дополнительную стадию для формирования тонкой полоски, но и встречаются с проблемами при ее формировании, такими как неоднородные размеры тонкой полоски, неодинаковые размеры левой и правой тонких полосок, и налипание твердых частиц шлака с формы для образования этих полосок. Кроме того, уже сформированная полоска может деформироваться, например сморщиваться, искривляться или отваливаться. Кроме того, нагревание часто сопровождается деформацией горловинной части вследствие снятия остаточного напряжения в привариваемой части, которое возникает при формовании раздувом горловиной части, и в результате взаимное положение горловиной части, мешка и термосваривающей формы не может быть точно отрегулировано при соединении горловинной части с мешком, что приводит к их неудовлетворительному соединению. Следовательно, существует потребность в усовершенствованиях для лучшего предотвращения возникновения А-образного зазора.

В частности, в случае горловины большого размера с диаметром более 10 мм утончение пленки и образование микроотверстий возникает чаще.

Патентный Документ 1 - JP-UM-A61-194638 (сокращение «JP-UM-А» означает «не подвергавшаяся экспертизе опубликованная заявка Японии на полезную модель»)

Патентный Документ 2 - патент Японии №2940987

Патентный Документ 3 - патент Японии №2791387

Патентный Документ 4 - JP-A-4-191033 («JP-A» означает «не подвергавшаяся экспертизе патентная заявка Японии»)

Патентный Документ 5 - патент Японии №3048486

Патентный Документ 6 - JP-B-3-5304 («JP-B» означает «прошедшая экспертизу патентная заявка Японии»)

Настоящее изобретение было создано в этих условиях, и его основная задача состоит в обеспечении способа изготовления мешков для получения мешка с горловинным элементом, имеющего отличное уплотнение по жидкости в приваренной части между горловинным элементом и мешком, причем у горловинного элемента максимально уменьшена деформация привариваемой части при предварительном нагреве, при этом количество стадий является небольшим, и образование А-образного зазора может надежно предотвращаться.

В результате обширных исследований способа изготовления мешков посредством термосваривания горловинного элемента с мешком и способного предотвратить образование А-образного зазора авторы настоящего изобретения обнаружили, что горловинный элемент, полученный раздувом, имеет остаточное напряжение, возникающее при раздуве, и это остаточное напряжение снимается при нагревании во время формования тонких полосок на горловинном элементе или при предварительном нагреве, вызывая таким образом деформацию, и эта деформация затрудняет точную регулировку взаимного расположения горловинного элемента, мешка и термосваривающей формы, вызывая нежелательный местный контакт или зазор между термосваривающей формой и мешком, что в итоге не позволяет получить однородный и стабильный сварной шов. Таким образом было обнаружено, что при подавлении деформации горловинного элемента может стабильно формироваться тонкая однородная полоска, может предотвращаться образование А-образного зазора, и в то же время мешок может быть защищен от утончения пленки вблизи горловинного элемента вследствие нагревания у конца горловинного элемента. Настоящее изобретение было усовершенствовано на основании обнаруженных свойств.

Конкретнее, настоящее изобретение относится к способу изготовления мешков, который описан ниже в абзацах 1)-7).

Вышеупомянутая задача решается следующим образом:

1) предлагаемый способ изготовления мешков посредством термосваривания и, таким образом, соединения горловинного элемента, образованного из предварительно нагретого синтетического полимера, с мешком, образованным из гибкой пленки, предусматривает стадию предварительного нагревания для размягчения синтетического полимера горловинного элемента в части, привариваемой к мешку, которая является привариваемой частью горловинного элемента, защищая при этом синтетический полимер горловинного элемента на концевой части в стороне мешка, которая является концевой частью горловинного элемента, от размягчения при предварительном нагревании, и стадию термосваривания, включающую введение предварительно нагретого горловинного элемента в отверстие мешка и сжатие его термосваривающей формой для приваривания привариваемой части горловинного элемента к указанному отверстию;

2) способ изготовления мешков, как описано в 1) выше, в котором для предварительного нагревания используется тепловое излучение;

3) способ изготовления мешков, как описано в 1) выше, в котором концевая часть горловинного элемента имеет длину 0,5 мм или более;

4) способ изготовления мешков, как описано в 1) выше, в котором концевую часть горловинного элемента защищают термоизолирующим средством от нагревания при предварительном нагревании;

5) способ изготовления мешков, как описано в 1) выше, в котором на стадии термосваривания сварку выполняют так, чтобы не нагревать горловинный элемент в области, по меньшей мере, 0,5 мм от самого нижнего участка концевой части;

6) способ изготовления мешков, как описано в 1) выше, в котором горловинный элемент с цилиндрическим корпусом вводят в отверстие мешка и горловинный элемент приваривают к мешку, в то время как в мешке создают разрежение;

а также предлагается

7) медицинский контейнер, полученный способом изготовления мешков, как описано в 1) выше.

В предлагаемом способе изготовления мешков количество стадий является небольшим и образование А-образного зазора может стабильно предотвращаться, так что мешок с горловинным элементом будет защищен от утечки жидкости. К тому же пленка, образующая мешок, может быть защищена от утончения в конце горловинного элемента вследствие нагревания и, следовательно, мешок может быть использован в медицинской области в качестве контейнера и т.п. Таким образом, настоящее изобретение имеет промышленную применимость.

На чертежах:

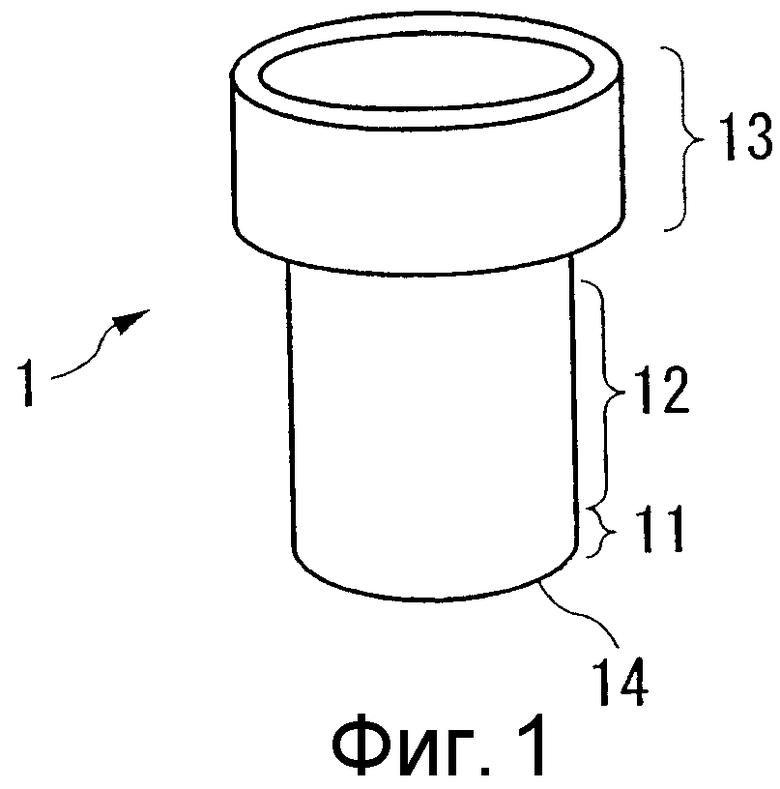

Фиг.1 - вид в перспективе примера выполнения горловинного элемента;

Фиг.2 - вид в поперечном сечении А-образной части, имеющей зазор;

Фиг.3 - вид в поперечном сечении А-образной части в случае использования горловинного элемента, в котором использована вытянутая тонкая полоска;

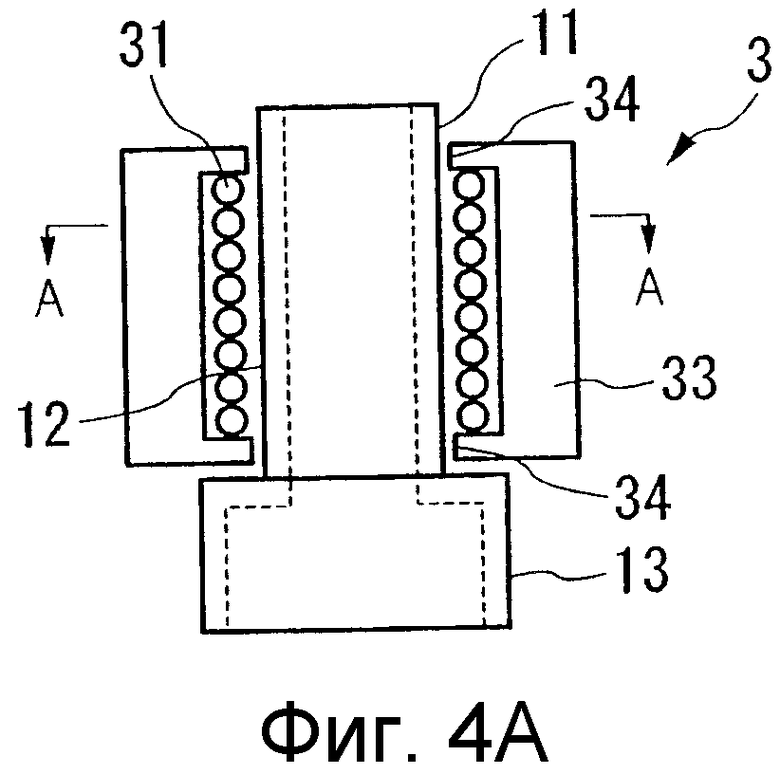

Фиг.4А - вид в поперечном сечении, показывающий состояние, в котором привариваемая часть горловинного элемента предварительно нагревается кольцевым нагревателем;

Фиг.4В - вид в поперечном сечении, показывающий состояние, в котором обеспечена термоизолирующая пластина, а привариваемая часть горловинного элемента предварительно нагревается кольцевым нагревателем;

Фиг.4С - вид в сечении по А-А на Фиг.4А;

Фиг.5А - вид в перспективе, показывающий второй пример выполнения горловинного элемента;

Фиг.5В - вид в поперечном сечении второго примера горловинного элемента;

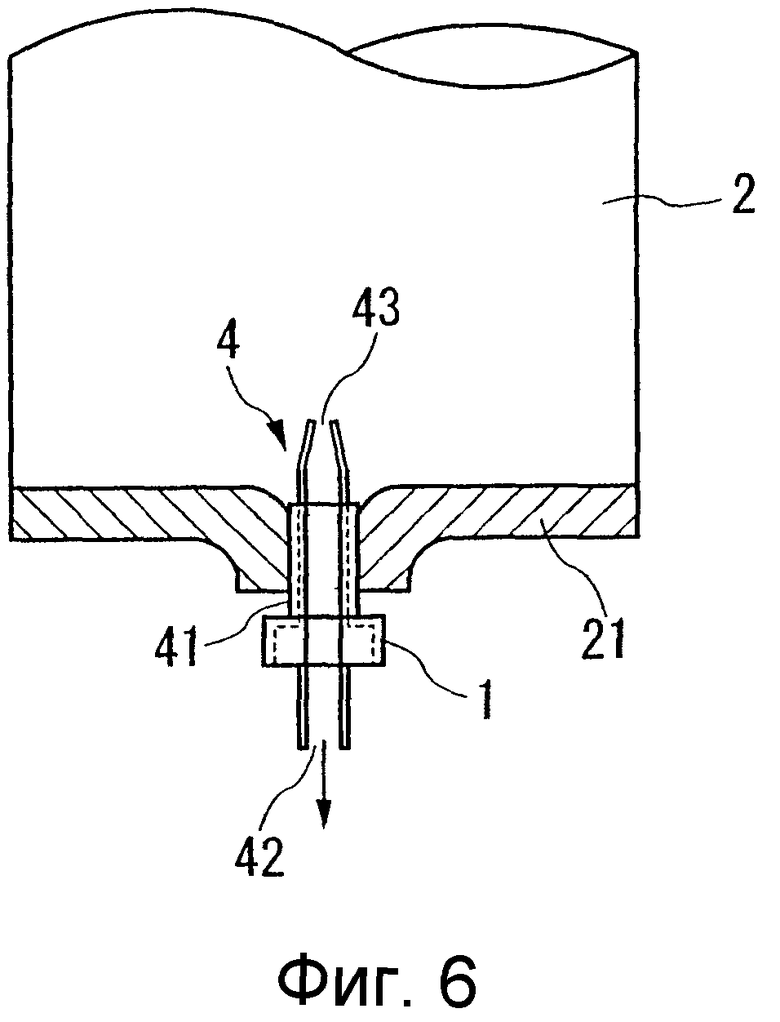

Фиг.6 - вид в поперечном сечении, показывающий состояние, в котором в горловинном элементе и в мешке создается разрежение;

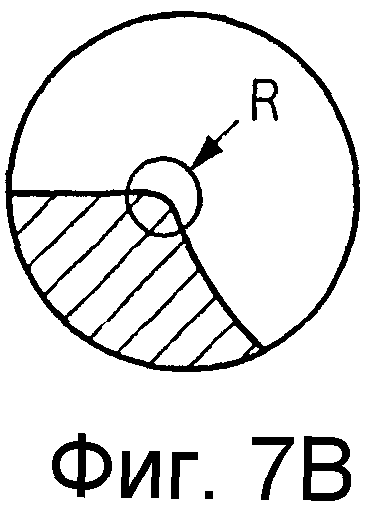

Фиг.7А - вид в горизонтальном сечении термосваривающей формы;

Фиг.7В - частично увеличенное изображение Фиг.7А;

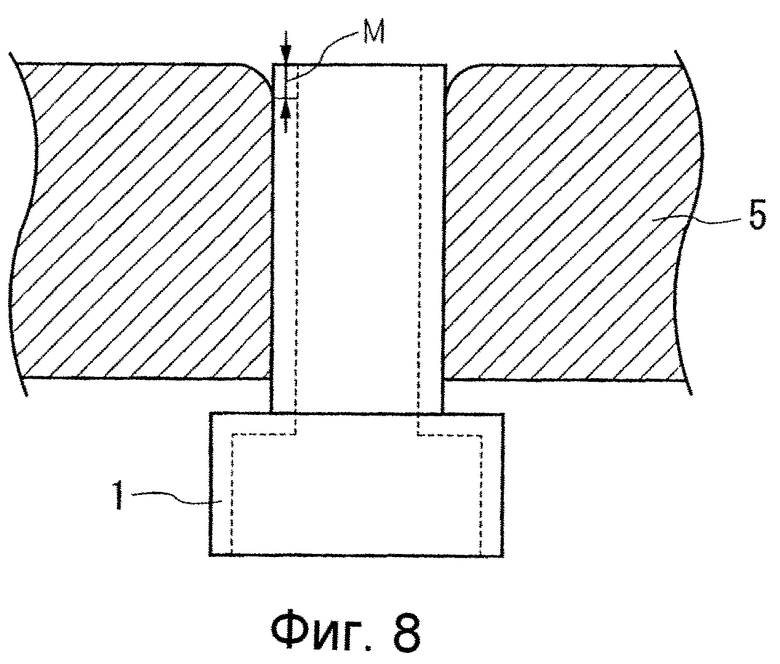

Фиг.8 - продольное сечение сваривающей формы;

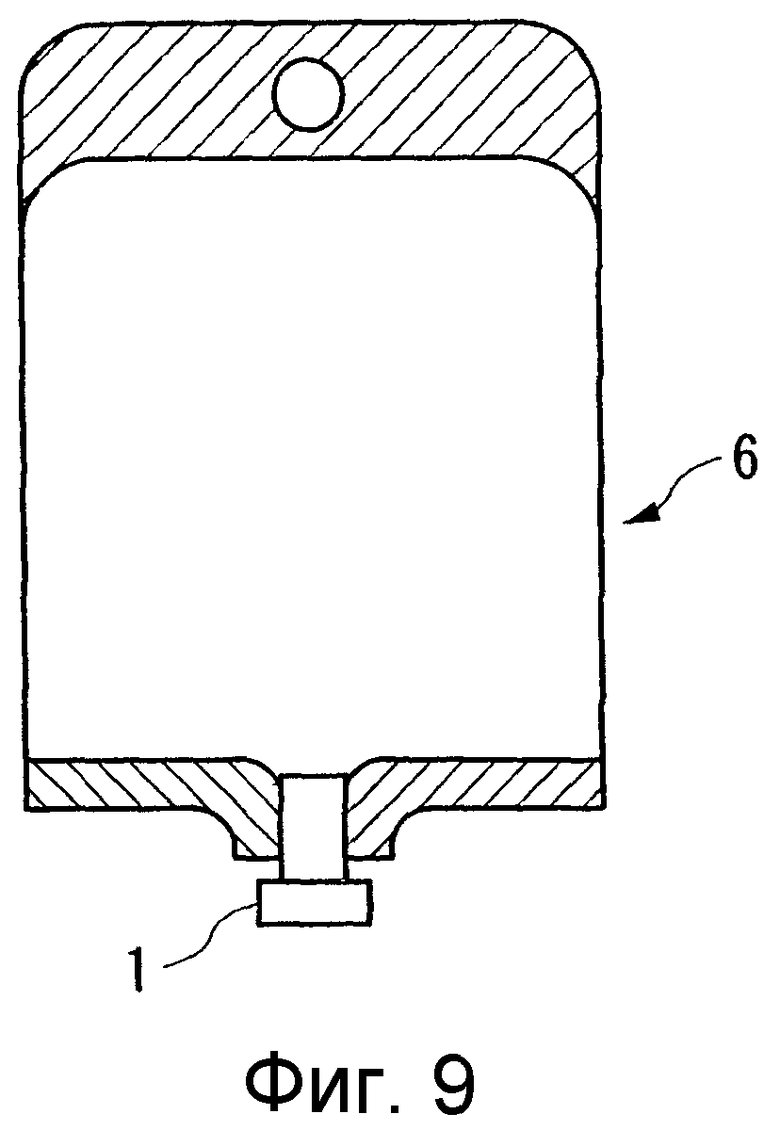

Фиг.9 - вид медицинского контейнера, полученного способом изготовления мешков.

Настоящее изобретение подробно описано ниже со ссылкой на чертежи.

Горловинный элемент 1 служит в качестве впускного/выпускного элемента мешка, и его поперечное сечение имеет полую круговую, эллиптическую, ромбическую форму или форму лодки. Кроме того, горловинный элемент может иметь несколько входных/выходных отверстий.

В случае если горловинный элемент 1 имеет круглое поперечное сечение, то его диаметр составляет от 10 до 30 мм, толщина - от 0,5 до 3 мм и высота - приблизительно от 20 до 80 мм.

Примеры синтетического полимера, используемого в горловинном элементе, включают полимеры из сложных полиэфиров, таких как полиэтилентерефталат и полибутилентерефталат, поликарбонатные полимеры и полимеры на полиолефиновой основе, такие как полипропилен и полиэтилен. Среди них предпочтительными являются полимеры на полиолефиновой основе, более предпочтительно единственный полимер или смесь полимеров на полиэтиленовой основе, таких как полиэтилен высокой плотности, линейный полиэтилен низкой плотности, полиэтилен низкой плотности, полученный при высоком давлении, и полиэтилен, полученный с использованием металлоценового катализатора. Полимер, образующий мешок, предпочтительно выполнен в виде гибкой пленки.

Горловинный элемент 1 может быть многослойным. В частности, предпочтительно, чтобы такой полимер, как гибкая пленка, использовался в самом внешнем слое горловинного элемента, а полимер с более высокой жесткостью и термостойкостью, чем полимер внешнего слоя, использовался в самом внутреннем слое, поскольку при этом горловинный элемент лучше сопротивляется деформации при предварительном нагревании и при этом, если инъекционная игла ошибочно входит внутрь горловинного элемента, предотвращается протыкание ею боковой стенки горловинного элемента.

Мешок 2 содержит гибкую пленку в качестве конструкционного материала, примеры которого включают полиолефиновые полимеры, такие как полипропилен и полиэтилен, полиамиды и полимеры из сложных полиэфиров. Конструкционный материал, имеющий температуру плавления, близкую к температуре плавления привариваемой внешней поверхности 12 горловинного элемента 1 или полимера на основе смеси полиолефинов, является предпочтительным. Гибкая пленка может иметь однослойную или многослойную структуру и толщину приблизительно от 100 до 400 мкм. В случае многослойной пленки, конструкционный материал из полимера, имеющего температуру плавления, близкую к таковой у привариваемой внешней поверхности горловинного элемента, или полимера, полученного из смеси таких материалов, предпочтительно использовать на внутренней поверхности мешка. Для гибкой пленки используется трубчатая пленка, полученная раздувом, или заготовка для мешка, полученная сгибанием пленки, полученной литьем под давлением через щелевую экструзионную головку или подобным способом, или наложением пленок.

В способе по изобретению термосваривание осуществляется после предварительного нагревания горловинного элемента 1 из синтетического полимера. Горловинный элемент 1 изготавливают литьем под давлением почти во всех случаях, и авторы настоящего изобретения обнаружили, что остаточное напряжение, образующееся при литьевом формовании в горловинном элементе, высвобождается при предварительном нагревании, деформируя горловинный элемент, и когда деформированный горловинный элемент 1 сжимают вместе с мешком 2 термосваривающей формой 5, контакт горловинного элемента с пленкой мешка 2 становится неоднородным, в результате перед термосвариванием создается локальный контакт или зазор между горловинным элементом 1 и пленкой мешка 2. Конкретнее, взаимное положение горловинного элемента 1, мешка 2 и термосваривающей формы 5 изменяется из-за деформации горловинного элемента и А-образного зазора, который не может быть заполнен полимером горловинного элемента в некоторых случаях. Для постоянного установления предпочтительного взаимного расположения горловинного элемента 1, мешка 2 и термосваривающей формы 5 горловинный элемент 1 должен быть защищен от деформации при предварительном нагревании. Авторы настоящего изобретения обнаружили, что деформация может быть предотвращена предварительным нагреванием без размягчения концевой части 11 горловинного элемента, в результате горловинный элемент 1, мешок 2 и термосваривающая форма 5 могут быть приведены в соответствующее точное взаимное положение и мешок 2 с горловинным элементом 1 могут быть сварены вместе без образования А-образного зазора.

Традиционно, горловинный элемент 1 и мешок 2 сваривали при ограничении привариваемой части горловинного элемента той его частью, которая не включала его верхнюю часть 13, в которой устанавливается резиновая пробка, и нагреванием горловинного элемента после размягчения привариваемой части. Таким образом, чтобы избежать деформации горловинного элемента 1, когда концевая часть 11 горловинного элемента находится в боковой стенке пакета, то эта концевая часть горловинного элемента так же, как и верхняя часть 13 горловинного элемента, не нагреваются и, следовательно, не размягчаются, и горловинный элемент в целом избегает деформацию, точность взаимного расположения горловинного элемента, мешка и термосваривающей формы повышается, качество контакта улучшается, обеспечивается однородность сварного шва и одинаковые тонкие полоски на привариваемой части горловинного элемента, а также предотвращается образование при сварке А-образного зазора между мешком и горловинным элементом. В соответствии с традиционными методами концевая часть горловинного элемента также нагревается и в некоторых случаях нагревается до температуры выше температуры плавления пленки, что приводит к утончению пленки вблизи концевой части горловинного элемента при его сваривании с мешком 2. Эта задача также может быть решена вышеописанной технологией. Частичное утончение пленки предотвращается и, следовательно, прочность мешка при падении возрастает.

Термин «размягчение», используемый здесь, означает состояние, когда полимер размягчается до такой степени, что поверхность привариваемой части горловинного элемента вдавливается термосваривающей формой в привариваемую пленку, и в это время формируется тонкая полоска. Неразмягченный конец горловинного элемента внешне имеет такое же состояние поверхности, как и поверхность горловинного элемента до предварительного нагревания. В этом случае наблюдается чистая линия границы между концевой частью горловинного элемента и привариваемой частью горловинного элемента до его сжатия термосваривающей формой. При предварительном нагревании горловинного элемента до состояния, в котором визуально видна линия границы, достигается цель настоящего изобретения.

При предварительном нагревании используют контактное нагревание с помощью горячей формы или нагревание тепловым излучением от источника тепла, такого как кольцевой нагреватель или коротковолновый инфракрасный луч, и температура поверхности привариваемой к мешку части 12 горловинного элемента приводится к той температуре, при которой синтетический полимер, использованный в горловинном элементе, размягчается.

Среди этих методов нагревания нагревание тепловым излучением является предпочтительным для прикрепления различных материалов и упрощения оборудования. Для предварительного нагревателя 3 предпочтительно используют кольцевой нагреватель, имеющий форму, не нагревающую концевую часть 11 горловинного элемента. Фиг.4А и 4В, каждая, представляют поперечное сечение одного примера выполнения горловинного элемента во время предварительного нагревания кольцевым нагревателем 31, покрытым изолирующим материалом 33. Зазор между горловинным элементом 1 и нагревателем 3 может также поддерживаться с высокой точностью путем подгонки горловинного элемента 1 к ненагревающей части 34 кольцевого нагревателя, или введения оправки в полую часть горловинного элемента 1 в верхней части Фиг.4А и В, при этом поддерживая горловинный элемент по меньшей мере на двух участках, чтобы выдержать точное взаимное пространственное расположение горловинного элемента 1 и кольцевого нагревателя. Кроме того, когда горловинный элемент поворачивается, то количество тепла, получаемое от нагревателя 3, будет равномерно распределяться по всей периферии привариваемой части 12 горловинного элемента. Когда количество тепла, приложенного к привариваемой части 12 горловинного элемента на стадии предварительного нагревания стабильно и однородно, то значительно снижается деформация горловинного элемента 1 и может быть осуществлена более точная регулировка расположения корпуса горловинного элемента, мешка и термосваривающей формы.

Температура нагревания должна быть достаточно высокой, чтобы сформировать тонкую полоску на горловинном элементе во время вдавливания горловинного элемента в пленку на стадии приваривания. В случае нагревания тепловым излучением температура нагревания может быть выбрана в соответствии с зазором между источником тепла и поверхностью горловинного элемента или конструкционным материалом горловинного элемента, однако нагревание предпочтительно выполнять в течение 8-13 секунд при температуре источника тепла от 500 до 750°С, однако возможны отличия в зависимости от конструкционного материала горловинного элемента. Если температура привариваемой части 12 горловинного элемента слишком высокая, то может возникнуть разрушение синтетического полимера или текучая деформация, и, таким образом, концевая часть горловинного элемента может размягчиться вследствие воздействия температуры на привариваемую часть горловинного элемента, чего следует избегать.

Говоря конкретно, для того чтобы не размягчалась концевая часть 11 горловинного элемента и размягчалась привариваемая часть горловинного элемента 12, концевая часть 11 горловинного элемента должна, например, выступать по меньшей мере на 0,5 мм или более, предпочтительно на 0,8 мм или более, от такого источника тепла, как кольцевой нагреватель, чтобы концевая часть 11 горловинного элемента могла эффективно избежать воздействия теплового излучения и размягчения, в результате чего горловинный элемент в целом может быть защищен от размягчения и деформации вследствие нагревания.

Другие примеры включают, как показано на Фиг.4В, использование теплоизолирующего средства, такого как теплоизолирующая пластина 32 для защиты концевой части 11 горловинного элемента от воздействия теплового излучения источника тепла и, хотя это не показано, охлаждение концевой части горловинного элемента путем ее контактирования с охлаждающей формой, имеющей круглую чашеобразную углубленную часть, в которую входит концевая часть горловинного элемента. Кроме того, задача настоящего изобретения может также решаться, как показано на Фиг.5А и 5В, путем использования горловинного элемента, у которого диаметр концевой части 11 уменьшен в области на отрезке L величиной 5 мм или менее, предпочтительно 1-5 мм, от самой нижней части 14 горловинного элемента, чтобы увеличить расстояние концевой части 11 горловинного элемента от источника тепла по сравнению с привариваемой частью 12 горловинного элемента.

Стадия сжатия и, таким образом, приваривания горловинного элемента к мешку включает введение предварительно нагретого горловинного элемента в отверстие мешка и сжатие их термосваривающей формой, чтобы приварить привариваемую часть горловинного элемента к отверстию. Пример стадии термосваривания описан ниже со ссылкой на Фиг.6. В следующем примере горловинный элемент с цилиндрическим корпусом вводится в отверстие мешка, в мешке создается разрежение, и мешок приваривается к горловинному элементу. Способ, использующий разрежение, наиболее эффективен, когда диаметр горловинного элемента превышает 10 мм. Аналогичный метод описан в Патентном Документе 6.

Для облегчения удержания горловинного элемента, как показано на Фиг.6, цилиндрический корпус 4 вставляется в полость полого цилиндрического горловинного элемента 1.

Цилиндрический корпус имеет внешний диаметр немного меньше внутреннего диаметра горловинного элемента, и отверстие внутри него продолжается к дальнему концу. Дальний конец (с вакуумируемым входным отверстием 43) цилиндрического корпуса выполнен с формой, соответствующей форме согнутой пленки, и при которой площадь сечения постепенно уменьшается к дальнему концу цилиндрического корпуса.

Площадь сечения начинает постепенно уменьшаться от точки на расстоянии 5 мм или более от дальнего конца цилиндрического корпуса, и в то же время ближе к дальнему концу, чем к концевой части 11 горловинного элемента. Цилиндрический корпус вводят так, что дальний конец 43 цилиндрического корпуса выступает по меньшей мере на 5 мм или более от концевой части 11 горловинного элемента. Внутри мешка снижают давление, как описано ниже, путем всасывания воздуха из него, и таким образом, цилиндрический корпус 4 и мешок более плотно контактируют. Кроме того, если цилиндрический корпус 4 используется также в качестве фиксатора горловинной части 1 на стадии предварительного нагревания, это может обеспечить улучшенное предотвращение деформации горловинного элемента; однако ввиду некоторого усложнения конструкции машины из-за того, что требуется учитывать разницу между временем термосваривания (периодом, когда термосваривающая форма сжата) и временем предварительного нагревания, стоимость оборудования повышается.

При желании, внутри мешка создают разрежение путем отсасывания воздуха через вакуумирующее отверстие 42, чтобы обеспечить плотный контакт между цилиндрическим корпусом 4 и мешком 2. Разрежение создается перед закреплением термосваривающей формы 5 или одновременно с закрытием термосваривающей формы 5. Мешок фиксируется вакуумированием и, следовательно, такие проблемы, как утончение пленки или образование микроотверстий на границе между привариваемой и непривариваемой частями из-за воздействия тепла термосваривающей формы 5, могут быть эффективно предотвращены. Кроме того, мешок 2 и горловинный элемент 1 тесно контактируют благодаря разрежению и, следовательно, в цилиндрической опорной части 41 пленка сгибается и фиксируется в форме, соответствующей концевой части 11 горловинного элемента. Кроме того, вследствие низкой температуры концевой части горловинного элемента утончение подавляется с хорошей эффективностью.

Мешок 2 и горловинный элемент 1 сжимаются термосваривающей формой 5, показанной на Фиг.7, чтобы приварить привариваемую часть 12 горловинного элемента к привариваемой части 21 мешка. Температура термосваривающей формы 5 на 10 или более градусов выше температуры плавления пленки (полимера мешка), и в случае, если пленка сделана из полиэтилена, эта температура составляет от 110 до 170°С, а время термосваривания составляет приблизительно от 1 до 3 секунд. Предпочтительно, чтобы период, следующий за предварительным нагреванием после сжатия термосваривающей формы 5, был как можно короче, но из-за ограниченных возможностей оборудования этот период обычно составляет порядка от 1 до 4 секунд. Если этот период превышает 4 секунды, температура привариваемой части горловинного элемента снижается и прочность сварного шва между горловинным элементом 1 и мешком 2, возможно, будет недостаточной. Во время термосваривания может быть легко сформирована тонкая полоска, если угол формы имеет маленький радиус R, как показано на Фиг.7В.

Термосваривающая форма 5 имеет форму, включающую полукруглое сечение и плоскую часть, а радиус R образован в месте соединения полукруглого сечения с плоской частью, то есть в А-образной части между горловинным элементом 1 и пленкой. R составляет от 0,2 до 2 мм, предпочтительно от 0,3 до 1,7 мм. Если R будет больше, то появление А-образного зазора не удастся предотвратить, если же он будет слишком маленьким, то проблемы все равно возникнут, например пленка будет поцарапана, или образуется недостаточная по размеру тонкая полоска. Диаметр полукруглого сечения немного меньше размера, получаемого при добавлении толщины пленки к диаметру привариваемой части 12 горловинного элемента. К тому же, термосваривающая форма 5 предпочтительно выполнена с возможностью сваривания без нагрева области на расстоянии по меньшей мере 0,5 мм от самого нижнего участка концевой части горловинного элемента, так что утончения пленки можно избежать. Примером такой термосваривающей формы 5 является форма, имеющая такую конфигурацию, что в области на расстоянии по меньшей мере 0,5 мм от самой нижней стороны концевой части горловинного элемента поддерживается температура ниже температуры плавления пленки. Предпочтительной термосваривающей формой является форма, показанная на Фиг.8, позволяющая горловинному элементу 1 выступать на длину М от термосваривающей формы 5. Длина М предпочтительно составляет 0,5 мм или более. При такой длине М пленка не сдавливается между дальним концом горловинного элемента и формой, и вероятность утончения пленки очень мала. В этом случае пленка может быть частью медицинского контейнера 6, показанного на Фиг.9.

В этом примере, горловинный элемент и мешок привариваются друг к другу, в то время как в мешке создается разрежение, однако цель настоящего изобретения может быть также достигнута размягчением привариваемой части 1 горловинного элемента при сваривании вместе горловинного элемента и мешка, в то время как концевая часть 11 горловинного элемента защищена от размягчения при предварительном нагревании, и сжатие горловинного элемента 1 с мешком 2 происходит без использования цилиндрического корпуса.

В горловинном элементе 1, нагретом на стадии предварительного нагревания способа по изобретению, остаточное напряжение, возникающее при литьевом формовании, ликвидируется и деформация предотвращается, в результате горловинный элемент 1 и мешок 2, оба, могут принять точное положение относительно термосваривающей формы 5. Поскольку они сварены в точном положении, размягченный полимер привариваемой части 12 горловинного элемента, прижатый к гибкой пленке, образует тонкую полоску, имеющую стабильную форму и продолжающуюся в А-образный зазор.

Тонкая полоска соответственно имеет такой размер, что ее толщина составляет приблизительно от 50 до 200 мкм, а длина составляет приблизительно от 0,1 до 2 мм. Согласно настоящему изобретению горловинный элемент приобретает полоску этого размера и при приваривании такого горловинного элемента может стабильно производиться мешок с горлышком, свободный от образования А-образного зазора и утечек жидкости.

После того как горловинный элемент приварен, привариваемая часть обжимается охлаждающей формой. Поскольку деформация горловинного элемента при предварительном нагревании предотвращена, то сжимаемый материал, как при его сжатии термосваривающей формой, может быть точно и стабильно расположен также и при обжатии охлаждающей формой, и поэтому тонкая полоска имеет стабильную форму.

В случае, когда внутри мешка создают разрежение, то разрежение сбрасывают. При выполнении термосваривания и охлаждения в вакуумированном состоянии пленка плотно контактирует и фиксируется в соответствии с формой сопла до охлаждения и приваривания пленки к горловинному элементу термосваривающей формой. Сваривание осуществляется в неподвижном состоянии пленки, что позволяет расплавленной и размягченной пленке не царапаться и не утончаться на границе привариваемой и непривариваемой частей горловинного элемента.

Примеры

Горловинный элемент из равной смеси полиэтилена высокой плотности и линейного полиэтилена низкой плотности, имеющий круглое поперечное сечение, был получен литьевым формованием с диаметром 17 мм, внутренним диаметром 13 мм и толщиной привариваемой части и концевой части горловинного элемента 2 мм.

Трубчатый линейный полиэтилен низкой плотности, имеющий ширину 140 мм, был изготовлен литьевым формованием и разрезан на куски длиной 300 мм. Один кусок был согнут и термосварен, а другой кусок был использован в качестве привариваемой части отверстия. С другой стороны, кольцевой нагреватель был выполнен так, чтобы температура поверхности излучающей части достигала 700°С, а концевая часть горловинного элемента отступала на 1 мм от излучающей части, которую вводили в горловинный элемент с выравниванием ее центра относительно центра горловинного элемента, и нагревали в течение 10 секунд. После того как полый цилиндрический корпус был помещен в горловинный элемент, горловинный элемент быстро вводили в привариваемую часть мешка, подготовленную выше, и одновременно с работой вакуумного насоса для создания разрежения внутри мешка привариваемая часть обжимается термосваривающей формой с температурой 140°С в течение 2 секунд. Затем привариваемая часть обжимается охлаждающей формой в течение 3 секунд и после сбрасывания вакуума полый цилиндрический корпус вытаскивают, получая мешок с горлышком.

Было изготовлено 100 таких мешков, и после заполнения каждого мешка 500 мл воды и плотного закупоривания мешки сжимали снаружи для создания в них внутреннего давления 0,07 МПа и оставляли их в таком положении в течение 5 минут. Во всех мешках с горлышком утечка воды не наблюдалась.

Хотя выше описаны и показаны предпочтительные варианты выполнения изобретения, понятно, что они являются примерными вариантами изобретения и не должны рассматриваться как ограничивающие. Дополнения, опущения, замены и другие модификации возможны без отхода от существа изобретения или его объема. Соответственно, изобретение не должно рассматриваться как ограниченное предшествующим описанием, и оно ограничено только объемом прилагаемой формулы изобретения.

Способ изготовления мешков, гарантирующий высокое уплотнение по жидкости сварного шва между горловинным элементом и мешком. Способ изготовления мешков предусматривает термосваривание и, таким образом, соединение горловинного элемента, образованного из предварительно нагретого синтетического полимера, с мешком, образованным из гибкой пленки. Этот способ включает стадию предварительного нагревания для размягчения синтетического полимера горловинного элемента в части, привариваемой к мешку, которая является частью горловинного элемента, защищая при этом синтетический полимер горловинного элемента на концевой части в стороне мешка, которая является концевой частью горловинного элемента, от размягчения при предварительном нагревании. Способ включает также стадию введения предварительно нагретого горловинного элемента в отверстие в мешке и сжатия его термосваривающей формой для приваривания привариваемой части горловинного элемента к указанному отверстию. 2 н. и 5 з.п. ф-лы, 9 ил.

| JP 3268925 A, 29.11.1991 | |||

| DE 19752648 C1, 18.03.1999 | |||

| СПОСОБ СОЕДИНЕНИЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2114734C1 |

| Способ сварки термопластичных пленок и устройство для его осуществления | 1986 |

|

SU1466950A1 |

Авторы

Даты

2007-03-10—Публикация

2003-10-29—Подача