Настоящее изобретение относится к синтактическим полиуретановым эластомерам, которые могут быть использованы в качестве изоляции пролегающих по дну моря трубопроводов и элементов конструкций.

Пролегающие по дну моря трубопроводы используются по всему миру для транспортировки нефти и/или природного газа от расположенных на дне моря возле устьевого отверстия коллекторных объектов на устье скважины по поверхности океана. Пониженные температуры морской воды могут приводить к образованию твердых парафиновых и гидратных отложений в процессе закачивания буровых жидкостей на поверхность. Данную проблему мелиорируют путем нанесения термо-изоляциионного слоя на внешнюю сторону трубопроводов.

Жесткие пенополиуретаны широко используются в качестве теплоизоляционных материалов. Их обычно получают путем проведения взаимодействия полиизоцианата с отвердителем в присутствии вспенивающего газа. Происходит запирание вспенивающего газа в ячейках пены. Захваченный газ в значительной степени отвечает за теплоизолирующие характеристики пены. В большинстве практических приложений изоляционные пенополиуретаны представляют собой жесткие материалы. Тем не менее, чересчур жесткие полиуретаны являются непригодными в качестве изоляции пролегающих по дну моря трубопроводов, так как их механическая прочность не является достаточной для выдерживания высоких давлений, с которыми, как правило, приходится сталкиваться в связанных с прокладкой по дну моря практических приложениях. Пена уплотняется и может разрушаться под давлением морской воды, и уплотненный материал является плохим теплоизолятором. В дополнение к этому, материал является слишком хрупким, чтобы выдерживать сгибание, которое претерпевает трубопровод в ходе его производства, монтажа и эксплуатации. Представляется необходимым эластомерный изоляционный материал.

Таким образом, так называемые «синтактические» эластомеры разрабатывают для практических приложений, связанных с прокладкой трубопровода по дну моря. Синтактические эластомеры содержат полые микросферы, заключенные в эластомерной полиуретановой матрице. Микросферы, как правило, выполнены из стекла или другого твердого материала, который способен выдерживать характерные для морского дна высокие давления.

Полиуретановая матрица представляет собой продукт реакции полиизоцианата, «полиольного» компонента и «удлинителя цепи». «Полиол», как правило, представляет собой простой полиэфир, содержащий в своей структуре в интервале 2-4 гидроксильные функциональные группы, и характеризующийся величиной эквивалентной массы, приходящейся на гидроксильную группу, составляющей в интервале 1,000-6000. «Удлинитель цепи», как правило, представляет собой диол, характеризующийся величиной эквивалентной массы, составляющей вплоть до приблизительно 125. 1,4-бутандиол является наиболее зачастую используемым удлинителем цепи в данных приложениях. Полиол, удлинитель цепи и полиизоцианат смешивают и проводят отверждение в присутствии микросфер с образованием синтактической пены.

Реакция отверждения требует присутствия катализатора в целях выработки разумных производственных скоростей. В течение многих десятилетий, катализатор, которому отдают предпочтение, относится к типу ртутьорганических соединений, неодеканоат фенилртути. Данный ртутьорганический катализатор обладает множеством преимуществ. Его использование обеспечивает довольно выгодный профиль отверждения. Реакционные системы, содержащие данный ртутьорганический катализатор, на начальном этапе реагируют медленно и постепенно наращивают вязкость в течение некоторого периода времени. Эта характеристика обеспечивает появление ценного «открытого периода», в течение которого реакционную смесь можно подвергнуть дегазации и ввеести в пресс-форму или в другую форму, где она должна быть подвергнута отверждению. После данного медленного начального отверждения, скорость полимеризации возрастает, таким образом, что продолжительность периода отверждения становится оправданно небольшой.

Полиуретаны, изготовленные с использованием ртутьорганических катализаторов, также характеризуются очень хорошими физическими свойствами.

Ртутьорганические катализаторы подпадают под регуляторное давление и в данный момент существует потребность их замены на другие отличные катализаторы. Хотя, как известно, реакцию отверждения способен катализировать очень широкий спектр материалов, доказано, что весьма затруднительным представляется воспроизведение практических результатов при использовании ртутьорганических катализаторов. Многие катализаторы не способны обеспечивать воспроизведение благоприятного профиля отверждения, присущего ртутьорганическим катализаторам. Даже в случае, если профиль отверждения может быть аппроксимирован с использованием альтернативных катализаторов, представляется затруднительным дублирование оптимальных физических свойств, достигаемых с использованием ртутьорганических катализаторов.

Катализатор, который находит применение в связанных с синтактическим полиуретановым эластомером практических приложениях, представляет собой смесь карбоксилата цинка и небольшого количества карбоксилата циркония. Данный катализатор обеспечивает профиль отверждения, являющийся схожим, но не столь выгодным, как профиль отверждения ртутьорганических катализаторов. Однако, весьма значительная и ранее неизвестная проблема обнаруживается при использовании данного катализатора. Наносимый на поверхность синтактический эластомер обладает тенденцией к растрескиванию. Проблема растрескивания может оказываться достаточно ярко выраженной в случае, когда субстрат характеризуется сложной геометрией, такой как геометрия внешних сегментов трубы, в случае, когда субстрат является разветвленным или характеризуется наличием на поверхности выступающих элементов.

Еще одной проблемой, на которую обращают внимание при использовании нертутьорганических катализаторов, является то, что полиуретан не очень хорошо связывается сам с собой. Последнее является достаточно существенным недостатком. Представляется обыденным нанесение на поверхность теплоизоляции в несколько слоев, или нанесение на поверхность теплоизоляции на различных участках субстрата в разные промежутки времени. Адгезионный соединительный шов образуется в месте, в котором отдельные слои или секции приходят в контакт. Даже в случае, когда применяется один слой полиуретановой изоляции, адгезионные соединительные швы могут образовываться при разделении реакционной смеси на несколько потоковых фронтов в процессе того, как она обтекает деталь и отдельные потоковые фронты соединяются. В случае, когда полиуретан не проявляет довольно сильной адгезии к самому себе, на адгезионных соединительных швах появляется растрескивание. Это приводит к потере эффективности теплоизоляции и может подвергать нижезалегающий субстрат коррозионному воздействию морской воды.

Для данной области техники является необходимым способ изготовления синтактического полиуретанового эластомера, который не содержит ртутный катализатор, который является устойчивым к образованию трещин даже в случае отливки в замкнутых формах со сложной геометрией и который довольно хорошо связывается сам с собой.

В одном из аспектов настоящее изобретение представляет собой отвержденный синтактический полиуретановый эластомер, который представляет собой продукт взаимодействия реакционной смеси, включающей один или более простых полиэфирполиолов, в том числе, по меньшей мере, один полимерный полиол, имеющий непрерывную фазу жидкообразного простого полиэфирполиола, характеризующегося величиной гидроксильной эквивалентной массы, составляющей, по меньшей мере, 800, и диспергированные полимерные частицы, при этом диспергированные полимерные частицы составляют в интервале 1-50 мас.% из расчета на общую массу частиц и всех простых полиэфирполиол(ов) в составе реакционной смеси, микросферы в интервале 5-50 мас.% из расчета на общую массу реакционной смеси, удлинитель цепи с концевыми гидроксильными группами в интервале 1-30 частей по массе, приходящийся на 100 частей по массе простого полиэфирполиола(ов), ароматический полиизоцианат содержащийся в таком количестве, чтобы обеспечивать величину изоцианатного показателя, составляющую в интервале 80-130, а также не содержащий ртуть катализатор, где реакционная смесь, по существу, свободна от соединений ртути.

Изобретение также представляет собой способ получение синтактического полиуретанового эластомера, включающий в себя

а) образование реакционной смеси, содержащей в своем составе, по меньшей мере, один полимерный полиол, имеющий непрерывную фазу, включающую один или более простых полиэфирполиолов, в том числе жидкий простой полиэфирполиол, характеризующийся величиной гидроксильной эквивалентной массы, составляющей, по меньшей мере, 800 и диспергированные полимерные частицы, при этом диспергированные полимерные частицы составляют в интервале 1-50 мас.% из расчета на общую массу частиц и всех простых полиэфирполиол(ов) в составе реакционной смеси, микросферы в интервале 5-50 мас.% из расчета на общую массу реакционной смеси, удлинитель цепи с концевыми гидроксильными группами в интервале 1-30 частей по массе, приходящийся на 100 частей по массе простого полиэфирполиола(ов), ароматический полиизоцианат содержащийся в таком количестве, чтобы обеспечивать величину изоцианатного показателя, составляющую в интервале 80-130, а также не содержащий ртуть катализатор, где реакционная смесь, по существу, свободна от соединений ртути, и

б) отверждение реакционной смеси с образованием синтактического полиуретанового эластомера.

Способ получения в соответствии с настоящим изобретением удовлетворяет условиям для нанесения на поверхность субстрата синтактического полиуретанового эластомера. Представляющие интерес в контексте изобретения субстраты представляют собой детали, которые требуют теплоизоляции. Пролегающие по дну моря трубопроводы и элементы конструкций являются субстратами, представляющими особый интерес в контексте изобретения.

Важным преимуществом данного изобретения является то, что синтактический полиуретановый эластомер проявляет хорошую адгезию по отношению к самому себе и по отношению к другим отвержденным полиуретановым эластомерам. Последнее является в особенности важным преимуществом в случае, когда несколько секций синтактического полиуретанового эластомера наносят на поверхность субстрата, данные участки приходят в контакт друг с другом и требуется хорошее связывание между секциями. Таким образом, в рамках некоторых вариантов осуществления настоящее изобретение представляет собой способ получения субстрата, содержащего нанесенный на его поверхность синтактический полиуретановый эластомер. Данный способ получения включает следующие стадии:

а) формирование первой секции синтактического полиуретанового эластомера, по меньшей мере, на части поверхности субстрата путем (I) нанесения на поверхность первой реакционной смеси, содержащей один или более простых полиэфирполиолов, включающих, по меньшей мере, один полимерный полиол, имеющий непрерывную фазу жидкого простого полиэфирполиола, характеризующегося величиной гидроксильной эквивалентной массы, составляющей, по меньшей мере, 800, и диспергированные полимерные частицы, при этом диспергированные полимерные частицы составляют в интервале 1-50 мас.% из расчета на общую массу частиц и всех простых полиэфирполиол(ов) в составе реакционной смеси, микросферы в интервале 5-50 мас.% из расчета на общую массу реакционной смеси, удлинитель цепи с концевыми гидроксильными группами в интервале 1-30 частей по массе, приходящийся на 100 частей по массе простого полиэфирполиола(ов), ароматический полиизоцианат содержащийся в таком количестве, чтобы обеспечивать величину изоцианатного показателя, составляющую в интервале 80-130, а также не содержащий ртуть катализатор, где реакционная смесь, по существу, свободна от соединений ртути, и (II) проведение, по меньшей мере, частичного отверждения первой реакционной смеси с образованием первой секции синтактического полиуретанового эластомера, и затем

б) формирование второй секции синтактического полиуретанового эластомера, по меньшей мере, на части поверхности субстрата путем (I) нанесения второй реакционной смеси, содержащей один или более простых полиэфирполиолов, в том числе, по меньшей мере, один полимерный полиол, имеющий непрерывную фазу жидкообразного простого полиэфирполиола, характеризующегосяся величиной гидроксильной эквивалентной массы, составляющей, по меньшей мере, 800 и диспергированные полимерные частицы, при этом диспергированные полимерные частицы составляют в интервале 1-50 мас.% из расчета на общую массу частиц и всех простых полиэфирполиол(ов) в составе реакционной смеси, микросферы в интервале 5-50 мас.% из расчета на общую массу реакционной смеси, удлинитель цепи с концевыми гидроксильными группами в интервале 1-30 частей по массе, приходящийся на 100 частей по массе простого полиэфирполиола(ов), ароматический полиизоцианат, содержащийся в таком количестве, чтобы обеспечивать величину изоцианатного показателя, составляющую в интервале 80-130, а также не содержащий ртуть катализатор, на поверхность, по меньшей мере, части субстрата и с приведением в контакт с первой секцией синтактического полиуретанового эластомера с образованием, по меньшей мере, одной поверхности склеивания между первым участком синтактического полиуретанового эластомера и второй реакционной смесью, где вторая реакционная смесь, по существу, свободна от соединений ртути, и (II) проведения, по меньшей мере, частичного отверждение второй реакционной смеси с образованием второй секции синтактического полиуретанового эластомера, склеенной с первой секцией синтактического полиуретанового эластомера.

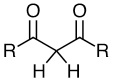

На Фигуре 1 представлена фронтальная проекция сечения литьевой формы по изготовлению образцов для их испытания на прочность связывания.

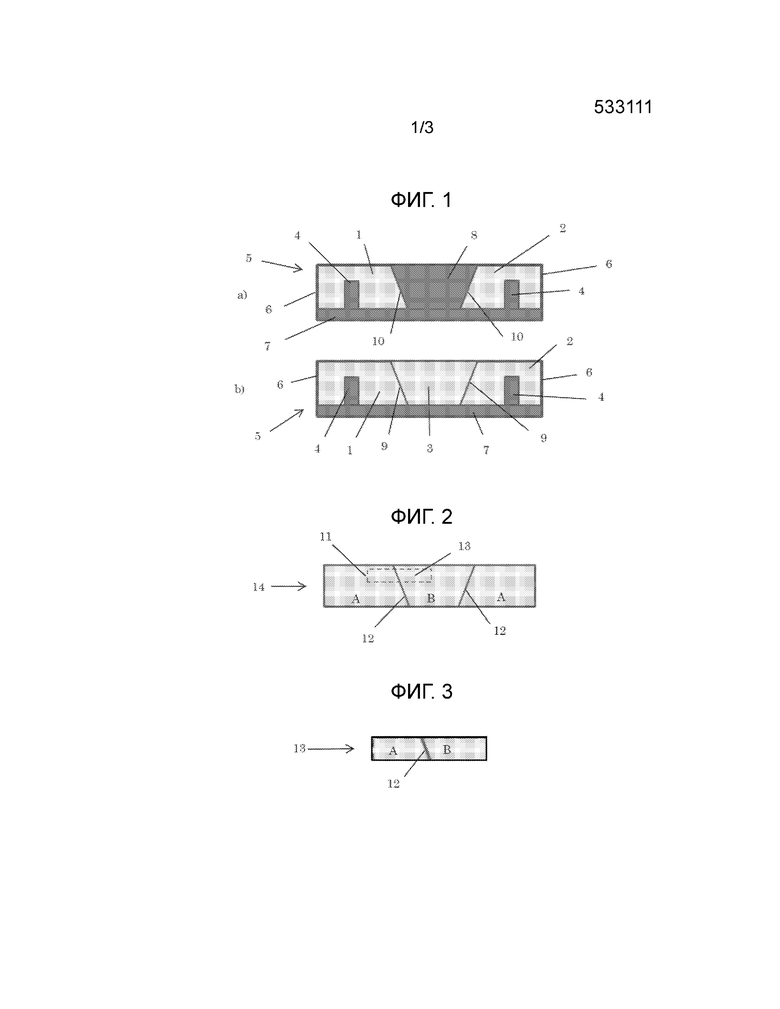

На Фигуре 2 представлена фронтальная проекция состоящего из трех секций образца эластомера для его испытания на прочность связывания.

На Фигуре 3 представлена фронтальная проекция испытательного образца для испытания на прочность связывания.

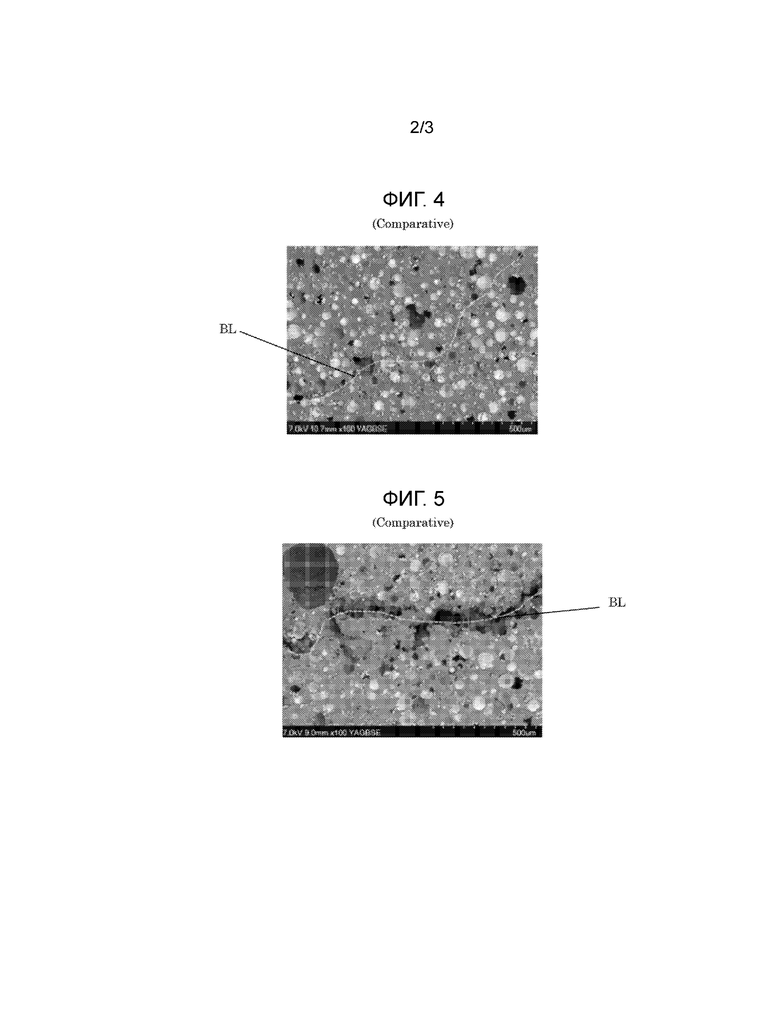

На Фигуре 4 представлена микрофотография синтактического полиуретанового эластомера, соответствующего предшествующему уровню техники.

На Фигуре 5 представлена микрофотография синтактического полиуретанового эластомера, соответствующего предшествующему уровню техники.

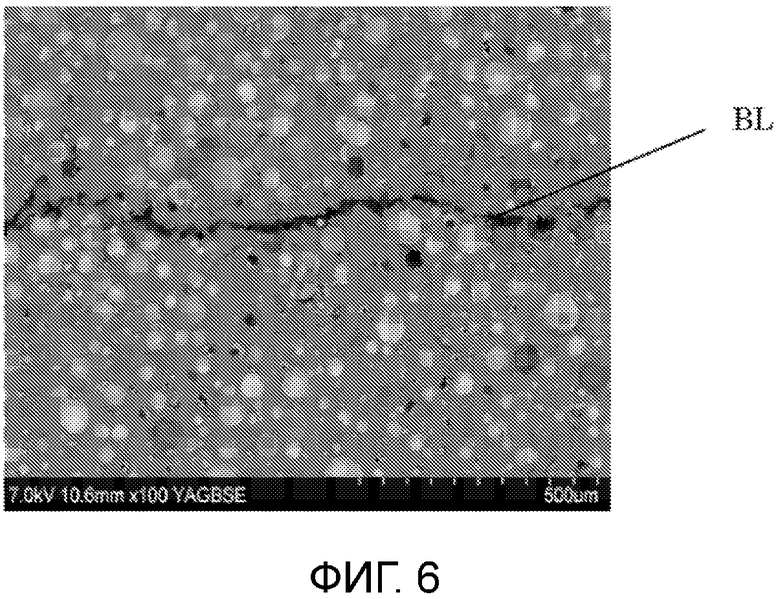

На Фигуре 6 представлена микрофотография синтактического полиуретанового эластомера, соответствующего настоящему изобретению.

Полимерный полиол характеризуется наличием непрерывной фазы жидкообразного простого полиэфирполиола, характеризующегося величиной гидроксильной эквивалентной массы, составляющей, по меньшей мере, 800, а также диспергированных частиц полимера. диспергированные частицы полимера составляют в интервале 1-50 мас.%, предпочтительно, составляют в интервале 5-25 мас.% из расчета на общую массу частиц и всех простых полиэфирполиол(ов) в составе реакционной смеси.

Величина гидроксильной эквивалентной массы простого полиэфирполиола, предпочтительно, составляет, по меньшей мере, 1,500 и, предпочтительно, составляет вплоть до 3,000.

Простой полиэфирполиол (полиолы), предпочтительно, характеризуются значением номинальной функциональности, составляющим в интервале 2-6, предпочтительно, составляющим в интервале 2-4 и более, предпочтительно, составляющим в интервале 2-3. Термин «Номинальная функциональность» простого полиэфирполиола относится к среднему числу способных к оксиалкилированию функциональных групп, приходящихся на молекулу соединения инициатора(ов), используемого с целью получения простого полиэфирполиола. Фактические значения функциональности могут быть несколько ниже, чем номинальные значения функциональности для некоторых случаев.

Инициаторы, которые могут быть использованы при получении простого полиэфирполиола(ов), включают в себя, например, воду, этиленгликоль, диэтиленгликоль, триэтиленгликоль, 1,2-пропандиол, дипропиленгликоль, трипропиленгликоль, глицерин, триметилолпропан, триметилолэтан, пентаэритрит и другие алифатические многоатомные спирты, характеризующиеся величиной гидроксильной эквивалентной массы, составляющей приблизительно до 400. Первичные и вторичные амины также могут быть использованы в качестве инициаторов, но способны приводить к формированию полиолов, являющихся более реакционноспособными, чем требуется, таким образом, содержащие гидроксильные функциональные группы инициаторы являются предпочтительными.

Предпочтительный простой полиэфирполиол изготовляют путем добавления пропиленоксида и этиленоксида к бифункциональному или трехфункциональному инициатору с получением полиола, характеризующегося величиной гидроксильной эквивалентной массы, составляющей в интервале 1,500-2,500, в особенности составляющей в интервале 1,800-2,200, и содержащий в интервале 5-30% по массе подвергаемого полимеризации этиленоксида. Подвергаемый полимеризации этиленоксид может полимеризоваться случайным образом с окисью пропилена, может образовывать один или более внутренних блоков, и/или, что наиболее предпочтительно, может образовывать концевые блоки, которые приводят к появлению в структуре первичных гидроксильных групп.

В особенности предпочтительный тип простого полиэфирполиола изготовляют путем проведения гомополимеризации пропиленоксида или путем проведения статистической сополимеризации в интервале 75-99,9 мас.% пропиленоксида и в интервале 0,1-25 мас.% этиленоксида в присутствии трехфункционального инициатора и необязательно путем кепирования образующегося простого полиэфира с помощью до 30% по массе (из расчета на общую массу продукта) этиленоксида с образованием простого полиэфирполиола, характеризующегося величиной эквивалентной массы, составляющей, по меньшей мере, 1,000. Данный полиол, предпочтительно, характеризуется величиной эквивалентной массы, составляющей в интервале 1,000-3,000, в особенности, составляющей в интервале 1,500-2,500.

Диспергированные частицы полимера могут представлять собой, например, частицы полимочевины, частицы полиуретана или частицы полимера одного или нескольких виниловых мономеров. Виниловые мономеры, могут быть, например, представлять собой различные полиолефины (такие как полимеры и сополимеры этилена), различные сложные полиэфиры, различные полиамиды, различные поликарбонаты, различные полимеры и сополимеры акриловой и/или сложных эфиров метакриловой кислоты, гомополимер или сополимер стирола и тому подобные. В рамках некоторых вариантов осуществления диспергированные частицы представляют собой частицы стирол-акрилонитрильного сополимера. Диспергированные частицы в рамках некоторых вариантов осуществления характеризуются размером частиц, составляющим в интервале 100 нм - 25 мм, что более типично, составляющим в интервале 250 нм - 10 мм.

Диспергированные частицы полимера, предпочтительно, являются привитыми, по меньшей мере к, части молекул простого полиэфирполиола, которые образуют непрерывную фазу.

Дисперсии частиц полимочевины, могут быть изготовлены путем проведения взаимодействия между первичным или вторичным амином и полиизоцианатом в присутствии простого полиэфирполиола. Описание способов изготовления дисперсий полимочевины приводится, например, в патентном документе с номером WO 2012/154831.

Дисперсии полиуретановых частиц могут быть изготовлены путем проведения взаимодействия между полиолом или аминоспиртом, характеризующимся малой величиной эквивалентного веса, и полиизоцианатом в присутствии простого полиэфирполиола. Описание способов изготовления таких дисперсий, приводится, например, в патентном документе с номером US 4,305,857, в патентном документе с номером WO 94/20558, в патентном документе с номером WO 2012/154820.

Дисперсии полимеризованных виниловых мономеров могут быть изготовлены путем проведения полимеризации таких мономеров in situ в среде полиэфирполиола. Такие способы описываются, например, в патентном документе с номером USP 4,513,124, в патентном документе с номером USP 4,588,830, в патентном документе с номером USP 4,640,935 и в патентном документе с номером USP 5,854,386. В качестве альтернативы, дисперсии данного типа могут быть сформированы в ходе способа получения диспергирования расплава, в котором ранее сформированный виниловый полимер подвергают плавлению и диспергируют в среде полиэфирполиола. Способы данного типа описываются в патентном документе с номером USP 6,613,827 и в патентном документе с номером WO 2009/155427.

Полимерный полиол могут получать при более высоком содержании твердых веществ и затем разбавлять дополнительным количеством простого полиэфирполиола с целью доведения значений содержания твердых веществ до вышеуказанных диапазонов. Дополнительный простой полиэфирполиол может являться таким же, и может отличаться от простого полиэфирполиола, используемого при изготовлении простого полиэфирполиола, характеризующегося более высоким содержанием твердых веществ. Дополнительный простой полиэфирполиол может быть добавлен в качестве отдельного компонента реакционной смеси, которая отверждается с образованием синтактического полиуретанового эластомера.

Для целей настоящего изобретения, удлинитель цепи представляет собой одно или более соединений, содержащих в своей структуре от двух до трех гидроксильных функциональных групп, а также характеризующихся величиной гидроксильной эквивалентной массы, составляющей вплоть до 125. Предпочтительным типом удлинителя цепи является алифатический гликоль или гликолевый эфир. Алифатический гликоль представляет собой линейный или разветвленный алкан, содержащий в своей структуре две гидроксильные функциональные группы. Гликолевый эфир представляет собой линейный или разветвленный алифатический простой эфир или простой полиэфир. Гидроксильный эквивалентный вес, предпочтительно, составляет до 100 и более, предпочтительно, составляет до 75. Гидроксильные функциональные группы, предпочтительно, располагаются на различных атомах углерода. Удлинитель цепи, более предпочтительно, представляет собой неразветвленное соединение, в котором атомы углерода соединены с концевыми атомами углерода. Примерами удлинителей цепи являются этиленгликоль, 1,2-пропиленгликоль, 1,3-пропандиол, 1,4-бутандиол, 1,6-гександиол, диэтиленгликоль, триэтиленгликоль, дипропиленгликоль, трипропиленгликоль, глицерин, триметилолпропан пропан, триметилолэтан, или алкоксилат любого из вышеперечисленных, характеризующийся величиной эквивалентной массы, составляющей вплоть до 125. Предпочтительными среди таковых являются α,ω-алкиленовые гликоли, такие как этиленгликоль, 1,3-пропандиол, 1,4-бутандиол и 1,6-гександиол. 1,4-бутандиол является в особенности предпочтительным.

Предпочтительное количество удлинителя цепи составляет в интервале 5-25 частей по массе на 100 частей по массе простого полиэфирполиола. Еще более предпочтительное количество составляет в интервале 10-20 частей по массе из тех же расчетов.

Ароматический полиизоцианат может представлять собой, например, м-фенилендиизоцианат, 2,4- и/или 2,6-толуолдиизоцианат (ТДИ), различные изомеры дифенилметандиизоцианата (МДИ), нафтилен-1,5-диизоцианат, метоксифенил-2,4-диизоцианат, 4,4'-бифенилен, 3,3'-диметокси-4,4'-бифенил, 3,3'-диметилдифенилметан-4,4'-диизоцианат, 4,4',4ʺ-трифенилметантриизоцианат, полиметиленполифенилизоцианат, гидрогенизированные полиметиленполифенилизоцианаты, толуол-2,4,6-триизоцианат и 4,4'-диметилдифенилметан-2,2', 5,5'-тетраизоцианат. Предпочтительные полиизоцианаты содержат в своей структуре в среднем в интервале 1,9-2,3 изоцианатных групп на молекулу, в особенности, содержат в своей структуре в интервале 2-2,2 изоцианатных групп на молекулу и характеризуются величиной изоцианатной эквивалентной массы, составляющей в интервале 125-200. Ароматические полиизоцианаты могут содержать в своей структуре уретондиовые, уретониминные, изоциануратные, биуретные, аллофонатные, карбодиимидные, уретановые или мочевинные связи.

В особенности предпочтительными полиизоцианатами являются дифенилметандиизоцианат (МДИ), в том числе 2,4'-, 2,2'- и 4,4'-изомеры или смеси двух или более таких изомеров, продукты «полимерного» МДИ, которые включают в себя смесь МДИ и одного или более полиметиленовых полифенилизоцианатов, а также продукты модификации МДИ, которые содержат в своей структуре уретондиовые, уретониминные, изоциануратные, биуретные, аллофонатные, карбодиимидные, уретановые или мочевинные связи и характеризуются величиной изоцианатной эквивалентной массы, составляющей в интервале 130-200.

Предпочтительное значение изоцианатного показателя составляет в интервале 90-125, и еще более предпочтительное значение изоцианатного показателя составляет в интервале 90-115.

Катализатор представляет собой не содержащий ртуть катализатор, под которым подразумевается катализатор, который не содержит ртутные соединения, кроме возможных следовых количеств в качестве примесей (составляющих не более чем 0,1% по массе от массы катализатора). Катализатор (и использованное его количество), предпочтительно, выбирают таким образом, чтобы обеспечивалось медленное протекание первичной реакции в течение в интервале 1-10 минут, с последующим ускоренным отверждением. Катализатор может относиться к типу термически активируемых, к таким, как инкапсулированного или блокированного типа.

Различные типы аминов и уретановых метало-катализаторов могут быть использованы, в том числе, например, некоторые третичные фосфины, такие как триалкилфосфин или диалкилбензилфосфин; хелаты металлов, таких как Be, Mg, Zn, Cd, Pd, Ti, Zr, Al, Sn, As, Bi, Cr, Mo, Mn, Fe, Co и Ni; соли металлов, сильных кислот, такие как хлорид железа, четыреххлористое олово, двуххлористое олово, хлорид сурьмы, висмута нитрат и хлорид висмута; сильные основания, такие как соли щелочных и щелочно-земельных металлов, гидроксиды, алкоксиды и феноксиды; алкоголяты или феноляты различных металлов, такие, как Ti(OR)4, Sn(OR)4 и Al(OR)3, где R представляет собой алкильный или арильный фрагмент, а также продукты реакции алкоголятов с карбоновыми кислотами, бета-дикетонами и 2-(N,N-диалкиламино)спиртами; соли карбоновых кислот щелочно-земельных металлов, Bi, Pb, Sn или Al; а также четырехвалентные соединения олова, а также некоторые три- или пятивалентные соединения висмута, сурьмы или мышьяка. Также могут быть использованы блокированные аминные катализаторы в соответствии с описанием в патентном документе с номером WO 2013/04333, катализаторы меди в соответствии с описанием, приводимом в патентном документе с номером WO 2012/06263, катализаторы цинка в соответствии с описанием, приводимом в патентном документе с номером WO 2012/06264, и замещенные бициклические амидиновые катализаторы в соответствии с описанием, приводимым в патентном документе с номером WO 2013/002974.

Предпочтительным катализатором является катализатор на основе карбоксилата цинка. Катализатор на основе карбоксилата цинка представляет собой цинковую соль карбоновой кислоты. Карбоновая кислота, предпочтительно, представляет собой одноосновную карбоновую кислоту, содержащую в своей структуре в интервале 2-24, предпочтительно, содержащую в своей структуре в интервале 2-18, более, предпочтительно, содержащую в своей структуре в интервале 6-18, и в особенности содержащую в своей структуре в интервале 8-12 атомов углерода. Может иметь место использование смеси карбоксилатов. Весь или часть катализатора на основе карбоксилата цинка может участвовать в перегруппировке с образованием частиц, которые содержат связи Zn-O-Zn. Данные соединения рассматриваются в качестве карбоксилатов цинка для целей настоящего изобретения.

Предпочтительный катализатор на основе карбоксилата цинка может быть использован сам по себе или в сочетании с одним или несколькими другими метало-катализаторами на основе карбоксилата. Другим металлом может являться, например, металл из группы 3-12, кроме ртути. Карбоксилат цинка, предпочтительно, составляет, по меньшей мере, 90 процентов по массе, составляет, по меньшей мере, 99 мас.% или составляет, по меньшей мере, 99,9 мас.% такой смеси. В особенности может быть использована смесь катализаторов, которая представляет собой смесь в интервале 98-99. 99 мас.% одного или более карбоксилатов цинка и в интервале 0,01-2 мас.% одного или более карбоксилатов циркония. Такая смесь может содержать небольшое количество карбоксилатов (до 5 весовых процентов, более, предпочтительно, до 0,5 вес и еще более, предпочтительно, до 0,01 процентов по массе) другого металла (отличного от ртути).

Количество катализатора на основе карбоксилата цинка может составлять в интервале 0,01-1 частей по массе, предпочтительно, может составлять в интервале 0,01-0,5 частей по массе и более, предпочтительно, может составлять в интервале 0,01-0,2 частей на 100 частей по массе простого полиэфирполиола.

В рамках некоторых вариантов осуществления, не используется азотсодержащий катализатор, оловянный катализатор или другой катализатор при проведении реакции по функциональным группам полиолов с функциональными изоцианатными группами. Реакционная смесь также по существу свободна от соединений ртути, предпочтительно, содержит не более 0,01 мас.% ртути, более предпочтительно, не содержит не более 0,001 мас.% ртути.

Микросферы состоят из оболочки, где содержится либо инкапсулированный вакуум, либо газ. Оболочка приблизительно является сферообразной. Она ограничивает пространство полости, которое содержит инкапсулированный вакуум либо газ. Газом может являться, например, воздух, азот, кислород, водород, гелий, аргон, углеводород или другой газ. Оболочка способна выдерживать давление, возникающие в процессе эксплуатации синтактического полиуретанового эластомера. Оболочка может представлять собой, например, стекло или другие керамические материалы. Микросферы, как правило, относятся к типу нерасширяющихся. Предпочтительными представляются микросферы типы нерасширяющихся. Микросферы могут характеризоваться величиной плотности, например, составляющей в интервале 0,1-0,6 г/см3. Размер частиц, предпочтительно, является таковым, что, по меньшей мере, 90 объемных процентов от всех микросфер, характеризующихся величиной диаметра, составляющей в интервале 5-100 μм, величиной, предпочтительно, составляющей в интервале 10-60 μм. Предпочтительными являются стеклянные микросферы. Удовлетворяющие требованиям микросферы включают в себя коммерчески доступные продукты, такие как микросферы под торговым наименованием 3M™ производства компании 3M Corporation и микросферы под торговым наименованием Expancel™ производства компании Akzo Nobel.

Микросферы составляют в интервале 5-50 процентов по массе, предпочтительно, составляют в интервале 15-30 мас.% реакционной смеси и получаемого в результате синтактического полиуретанового эластомера.

По завершении отверждения, микросферы оказываются заключенными в полиуретановой матрице, образующейся в ходе реакции отверждения. Помимо самих присутствующих микросфер, полиуретановая матрица, предпочтительно, является неячеистой, поскольку ячеистый материал становится легко измельчаемым под действием высоких субмаринных давлений. Соответственно, реакционная смесь, предпочтительно, характеризуется в основном наличием очень небольших количеств (например, в общей сложности до 0,5% по массе) воды или другого химического или физического вспенивающего агента. Предпочтительно, физические вспенивающие агенты и химические вспенивающие агенты, отличные от воды, не вводят в реакционную смесь. Коммерчески доступные простые полиэфирполиолы, зачастую содержат небольшие количества, например, до 0,25 массовых процентов воды, и данная вода может быть внесена в реакционную смесь вместе с простым полиэфирполиолом(ами). Другие исходные материалы могут содержать так же небольшое количество воды. Предпочтительным, однако, представляется не вносить воду в дополнение к той (если таковая присутствует), внесенной вместе с используемым сырьем, и в любом случае, представляется предпочтительным, чтобы реакционная смесь не содержала более, чем 0,25 мас.% воды, предпочтительно, не содержала более, чем 500 миллионных долей из расчета на всю массу реакционной смеси.

Более того, представляется предпочтительным включение в состав одного или нескольких компонентов, которые функционируют в целях способствования в предотвращении вспенивания. Одним из таких компонентов является водопоглотитель, т.е. материал, который адсорбирует или абсорбирует воду или иным образом связывает воду, которая может присутствовать в составе, и, таким образом, снижает способность данной воды вступать во взаимодействие с изоцианатами в ходе реакции отверждения. Цеолиты, молекулярные сита, коллоидный диоксид кремния и другие осушители могут быть использованы для данной цели. Могут быть использованы противовспенивающие агенты различных типов. Противовспенивающий агент воздействует дестабилизирующе на любые пузырьки газов, которые могут образовываться в реакционной смеси и приводит к их распаданию. Водопоглотитель и противовспенивающие агенты, как правило, используются в небольших количествах, например, в количестве, составляющем в интервале 0,1-5 частей по массе на 100 частей по массе простого полиэфирполиола.

Реакционная смесь может содержать один или несколько реакционноспособных по отношению к изоцианатам материалов в дополнение к удлинителю цепи и простому полиэфирполиолу, описываемым выше. Тем не менее, такие реакционноспособных по отношению к изоцианатам материалы, в случае, если таковые используются, предпочтительно, используются в небольших количествах, например, в количествах, составляющих вплоть до 5 частей по общей массе на 100 частей по массе простого полиэфирполиола и, более предпочтительно, в количествах, составляющих вплоть до 2-х частей, или в количествах, составляющих вплоть до 0,5 частей по общей массе на 100 частей по массе простого полиэфирполиола. Примерами дополнительных реакционноспособных по отношению к изоцианатам материалов данного типа являются сложные полиэфирполиолы, простые полиэфирполиолы, характеризующиеся величинами эквивалентной массы, составляющими менее, чем 1,000, сшиватели (соединения, содержащие в своей структуре 3 или более гидроксильные функциональные группы, или 1 или более первичные или вторичные функциональные аминогруппы, и характеризующиеся величиной эквивалентной массы, составляющей до 250), и тому подобные.

Прочие необязательные ингредиенты включают в себя эпоксидные смолы, наполнители в виде частиц (в дополнение к микросферам), волокна, армирующие добавки, красящие вещества, биоцидные добавки, консерванты и антиоксиданты. Наполнители, волокна и армирующие добавки могут быть использованы при весовых соотношениях, составляющих до 200 частей на 100 частей по массе простых полиэфирполиолов, но, предпочтительно, используются в небольших количествах, например, составляющих до 50 частей, составляющих до 20 частей по массе на 100 частей по массе простых полиэфирполиолов, и могут быть полностью исключены. Красящие вещества, биоцидные добавки, консерванты и антиоксиданты, предпочтительно, используются в очень небольших количествах, например, составляющих до 5-и или - 2-х частей по массе на 100 частей по массе простых полиэфирполиолов, если таковые в принципе используется.

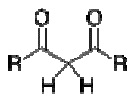

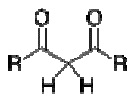

Другим необязательным ингредиентом является бета-дикетоновое соединение. Бета-дикетон, представляет собой соединение, в структуре которого две функциональные кето-группы разделены метиленовой группой, в том числе соединения, описываемые структурной формулой:

,

,

где каждый R независимым образом представляет собой углеводородный радикал или инертно замещенный углеводородный радикал. Предпочтительно, каждый из R независимым образом представляет собой алкильную группировку, которая может являться линейной, разветвленной или циклической, которая может являться арилзамещенной или иным образом инертно замещенной. Более предпочтительно, каждый из R независимым образом представляет собой алкильную группировку, (линейную, разветвленную или циклическую), содержащую в своей структуре в интервале 1-8, в частности содержащую в своей структуре в интервале 1-4 атомов углерода.

Примерами бета-дикетоновых соединений являются ацетилацетон(пентан-2,4-дион), гексан-2,4-дион, гептан-3,5-дион, 2,2,6,6-тетраметил-3,5-гептандион, и тому подобные.

Установлено, что наличие бета-дикетоновое соединение способствует улучшению связывания между несколькими секциями синтактического полиуретанового эластомера в случае, когда последовательно формируются таковые секции, в соответствии с приводимым ниже описанием. Прочность связывания в некоторых случаях увеличивается весьма существенно в случае, когда присутствует бета-дикетоновое соединение. Более того, в случае, когда бета-дикетоновое соединение входит в состав реакционной смеси, зачастую наблюдается, как линия связывания в случае, когда визуализируется микроскопически при 100-кратном увеличении, имеет меньше дефектов, по сравнению с тем случаем, когда бета-дикетоновое соединение не присутствует в составе так или иначе идентичной рецептуры, причем настолько меньше, что не просматривается дефектов при подобном увеличении. Адгезионный соединительный шов в некоторых случаях уже не заметен при подобном увеличении. Данный эффект проявляется в особенности в случае, когда не содержащим ртуть катализатором является катализатор на основе карбоксилата цинка.

Бета-дикетоновое соединение может составлять, например, по меньшей мере, 0,05, может составлять, по меньшей мере, 0,06, или, может составлять, по меньшей мере, в интервале 0,10-1% из расчета на общую массу всех компонентов реакционной смеси, за исключением полиизоцианата(ов). В рамках некоторых вариантов осуществления бета-дикетон составляет до 0,5%, или составляет до 0,25% от веса таковых. Предпочтительное количество составляет в интервале 0,06-0,5%. Более предпочтительное количество составляет в интервале 0,10-0,25%, и еще более предпочтительное количество составляет в интервале 0,1-0,2% из расчета на ту же основу, что и ранее.

В качестве альтернативы, количественное содержание бета-дикетонового соединения может быть выражено в единицах количества не содержащего ртуть катализатора, в частности, в случае, когда не содержащий ртуть катализатор представляет собой металлический катализатор. Количественное содержание бета-дикетонового соединения может составлять, например, в интервале 1-10, может составлять, предпочтительно, в интервале 1-5, может составлять, более предпочтительно, в интервале 2-5 и может составлять, еще более предпочтительно, в интервале 3-4 раз большем количестве, чем количество не содержащих ртуть катализаторов.

Еще одним необязательным ингредиентом является эпоксидная смола, которая может составлять, например, в интервале 1-15, может составлять, предпочтительно, в интервале 3-10 и может составлять, более предпочтительно, в интервале 3-7 процентов из расчета на общую массу всех ингредиентов, за исключением полиизоцианата(ов). Присутствие эпоксидной смолы обнаруживают при получении более мелких твердых сегментных доменов, которые, в свою очередь, как полагают, оказывают благоприятное воздействие на способность синтактического полиуретанового эластомера проявлять аутоадгезию. Эпоксидные смолы включают в себя, например, глицидиловые эфиры бисфенола, эпоксидные новолачные смолы, эпоксидные крезольные смолы, и тому подобные, в особенности смолы, которые характеризуются величиной эпоксидной эквивалентной массы, составляющей вплоть до 500 или до 250.

Синтактический полиуретановый эластомер образуется путем смешивания различных компонентов и проведения при данных условиях их отверждения. Зачастую представляется удобным формулировать рецептуру с участием таких компонентов, как полиольный компонент, который содержит простой полиэфирполиол и удлинитель цепи (и любые другие реакционноспособные по отношению к изоцианатам соединения, которые могут присутствовать в составе) и отдельный изоцианатный компонент, который содержит полиизоцианат(ы). Другие ингредиенты при формулировании рецептуры могут быть включены в состав любого из полиольного, либо изоцианатного компонента, хотя представляется характерным включать в рецептуру большинство или все в состав полиольного компонента. В целях изготовления полиуретана полиольный компонент и изоцианатный компонент смешивают в пропорциях, достаточных для обеспечения величины изоцианатного индекса, указываемого выше, и проводят при данных условиях их отверждение.

Компоненты могут быть нагреты на стадии, когда полиизоцианат и реакционноспособные по отношению к изоцианатам материалы смешивают, или могут быть смешаны при стандартной температуре. Предварительный прогрев может осуществляться, например, в температурном интервале 30-100°С. Отверждение компонентов проводят, как правило, в пресс-форме; пресс-форму могут предварительно при необходимости нагревать до аналогичной температуры. Нагревание при необходимости может осуществляться на протяжении всего процесса отверждения, но это не всегда является необходимым или желательным, поскольку реакция отверждения является экзотермической. Отверждение проводят до того момента, когда синтактический полиуретановый эластомер отличается достаточной прочностью для его извлечения из литьевой формы без образования необратимых повреждений или нарушений структуры. После его извлечения из литьевой формы при необходимости синтактический полиуретановый эластомер может быть подвергнут отверждению.

Отвержденный синтактический эластомер включает в свой состав полиуретановую матрицу, сформированную в ходе процесса отверждения, где заключены микросферы. Содержание микросфер, как правило, по существу, является таким же, как и содержание микросфер в реакционной смеси. Как и прежде, полиуретановая матрица, предпочтительно, является неячеистой, помимо наличия заключенных в ней микросфер.

Изобретение обладает особыми преимуществами для целей практических приложениий, в которых многочисленные секции синтактического полиуретанового эластомера наносят на поверхность субстрата таким образом, что последовательно-наносимые одна на другую секции накладываются и образуют адгезионный соединительный шов. В рамках таких вариантов осуществления первую реакционную смесь, в соответствии с описанием, приводимым в настоящем документе, наносят на поверхность субстрата и проводят, по меньшей мере, частичное его отверждение с образованием первой секции синтактического полиуретанового эластомера. Отверждение на данной стадии, продолжают до того момента, когда синтактический полиуретановый эластомер отличается достаточной сырой прочностью для его извлечения из литьевой формы (в случае использования литьевой формы) или в любом случае для поддержания его формы в ходе последующих операций. Затем вторую реакционную смесь, в соответствии с описанием, приводимым в настоящем документе, наносят на поверхность субстрата и приводят в контакт с первой секцией синтактического полиуретанового эластомера. Это приводит к формированию адгезионного соединительного шва между первой секцией синтактического полиуретанового эластомера и второй реакционной смесью. Проводят, по меньшей мере, частичное отверждение второй реакционной смеси с образованием второй секции синтактического полиуретанового эластомера, склееной с первой секцией синтактического полиуретанового эластомера. Величина прочности связывания адгезионного соединительного шва, предпочтительно, составляет, по меньшей мере, 5 МПа, более предпочтительно, составляет, по меньшей мере, 6 МПа и, еще более предпочтительно, составляет, по меньшей мере, 8 МПа, что измеряют с помощью стандарта ASTM D638, модифицированного таким образом, чтобы испытуемый образец содержал адгезионный соединительный шов.

Описываемый выше способ получения может быть расширен на любое количество наносимых на поверхность секций.

Самостоятельные секции могут охватывать весь или только часть субстрата. Вторая и любые последующие секции могут быть нанесены на поверхность верхней части первой секции с образованием многослойного синтактического полиуретанового покрытия. В качестве альтернативы, различные секции могут быть нанесены на поверхность соседних участков субстрата таким образом, чтобы последняя нанесенная секция(и) приходили в контакт с одной или более ранее наносимой секцией(ми) в целях формирования адгезионного соединительного шва. Под термином «адгезионный соединительный шов», то подразумевается точка или точки, в которых участки находятся в контакте друг с другом.

Трубопроводы (в том числе пролегающие по дну моря трубопроводы или наземные трубопроводы) и расположенные на дне моря элементы конструкций являются субстратами, представляющими особый интерес для данного изобретения. Подобный субстрат может быть изготовлен из любого материала, который удовлеворяет условиям для использования по назначению, при условии, таковой способен выдерживать высокую температуру способа получения по отверждению полиуретана. Полимерные и керамические материалы могут быть использованы для целей изготовления субстрата, и данные материалы могут являться армированными, в случае необходимости. Предпочтительными материалами для конструирования трубопроводов и располагающихся на дне моря элементов архитектуры являются металлы, в особенности сталь. Субстрат также может быть покрыт ингибирующим коррозию материалом, в том числе, например, наплавляемым эпоксидным покрытием, термически напыленным алюминием, жидкой отверждаемой эпоксидной смолой и подобными, перед тем, как на его поверхность наносят теплоизоляцию.

Сегменты трубопровода могут, например, составлять в длину в интервале 1-20 метров и могут составлять в диаметре в интервале 2 см - 2 метров. Сегменты трубопровода могут характеризоваться величиной диаметра, составляющей не менее 10 сантиметров или составляющей, по меньшей мере, 15 сантиметров, и могут характеризоваться величиной диаметра, составляющей до 1 м, составляющей до 0,5 м или составляющей до 0,35 м. Наносимое на поверхность покровный синтактический полиуретановый эластомер может составлять в толщину в интервале 1-25 сантиметров и, предпочтительно, может составлять в толщину в интервале 2,5-10,2 сантиметров. Торцы сегментов труб могут быть фланцевыми или иным способом экипированными (с помощью, например, различных фитингов) в целях соединения с соседним сегментом трубопровода с образованием соединительного узла между соседними сегментами трубопровода.

Трубопровод или расположенные на дне моря элементы конструкций могут являться спрямленными или могут характеризоваться более сложной структурой. Они могут являться, например, разветвленными, изогнутыми или могут характеризоваться другими нелинейными конфигурациями. Они могут иметь внешние детали, которые частично или полностью выступают через наносимую на поверхность секцию(ии) синтактического полиуретанового эластомера. Еще одним важным преимуществом настоящего изобретения является то, что секция(ии) синтактического полиуретанового эластомера являются довольно устойчивыми к образованию растрескиваний на или вблизи точек ответвления, а также на или вблизи участков, на которых выступы частично или полностью выходят за толщину слоя(ев). До настоящего изобретения данная эксплуатационная характеристика являлась в трудной мере достижимой без применения ртутных катализаторов.

Для целей практических приложений, связанных с трубопроводами и пролегающими по дну моря элементами конструкций, синтактический полиуретановый эластомер может наноситься на поверхность при толщине слоя, составляющей в интервале 2,5-20 см, в особенности, при толщине слоя, составляющей в интервале 5-12 см. Данные толщины, как правило, являются достаточными для обеспечения необходимой теплоизоляции.

Следующие примеры приводятся для иллюстрации настоящего изобретения и не предназначаются для ограничения его объема. Все части и значения процентного содержания являются массовыми в случае, если не указывается иное.

Пример 1 и Сравнительные Образцы А и В

Простой полиэфирполиол номинально представляет собой трехфункциональный полиэфир, изготовляемый путем добавления пропиленоксида, а затем этиленоксида к трехфункциональному инициатору. Простой полиэфирполиол содержит приблизительно 15% по массе этиленоксида. Он содержит в своей структуре, главным образом, первичные гидроксильные функциональные группы и характеризуется величиной гидроксильной эквивалентной массы, составляющей приблизительно 2050.

Полимерный Полиол представляет собой привитую дисперсию частиц сополимера стирола и акрилонитрила в простом полиэфирполиоле. Полимерный Полиол содержит приблизительно 40% по массе диспергированных частиц сополимера стирола и акрилонитрила.

Катализатор на основе Zn/Zr представляет собой смесь из карбоксилатов цинка и циркония, где массовое соотношение цинка и циркония составляет 99-99,5-0,5-1. Катализатор содержит в своем состав некоторые соединения, содержащие в своей структуре связи М-О-М, где М обозначает металл, то есть либо Zn или Zr.

Ртутьорганический катализатор представляет собой коммерческий сорт неодеканоата фенилртути.

Микросферы представляют собой стеклянные микросферы класса S38HS производства компании 3M.

Полиизоцианат А представляет собой модифицированный МДИ, характеризующийся величиной изоцианатной эквивалентной массы, составляющей 163, и функциональностью по изоцианатным функциональным группам, составляющей приблизительно 2,1.

Полиуретановый Эластомер Примера 1 и Сравнительные Образцы А и В изготовляют из композиций, указываемых в Таблице 1.

Синтактические полиуретановые эластомеры изготавливают из каждой из данных композиций. Полиол, удлинитель цепи, водопоглотитель и антивспенивающий агент смешивают в лабораторном смесителе, а затем смешивают катализатор и микросферы. Затем примешивают полиизоцианат. Полученную реакционную смесь затем заливают в секции 1 и 2 литьевой формы, показанной на Фиг. 1, и проводят их отверждение. Как показано на Фиг. 1, пресс-форма 5 включает в себя основание 7 и стенки 6, которые образуют полость литьевой формы. Общая длина формы составляет 317 мм. Стояки 4 поднимаются от основания 7 на 22 мм из каждого конца через всю глубину (от передней к задней части, как показано на Фиг. 1) из полости литьевой формы. Стояки 4 имеют в высоту 22 мм и 25 мм в ширину. Съемная вставка 8 располагается в полости литьевой формы, разделяя полость формы на две секции (обозначаемые ссылочными позициями 1 и 2 на Фиг. 1), которые являются зеркальными отражениями друг друга. Съемная вставка 8 характеризуется трапециевидной формой поперечного сечения и проходит по всей глубине полости литьевой формы. Верхняя и нижняя поверхности cъемной вставки 8 имеют в длину 153 и 58 мм, соответственно. Стенки 10 съемной вставки 8 поднимаются от основания 7 приблизительно под углом, приблизительно составляющим 45° относительно горизонтали.

Для изготовления Примера 1, реакционную смесь заливают в секции 1 и 2 и проводят их отверждение изотермически при 50°С. Для изготовления Сравнительных Образцов А и В, температуры отверждения составляют 70 и 120°С соответственно. По завершении данного этапа отверждения съемную вставку 8 удаляют из литьевой формы. При этом две секции отвержденного эластомера остаются в пресс-форме, одна располагается в секции 1 полости литьевой формы и вторая располагается в секции 2 полости литьевой формы. Пространство, ранее занимаемое съемной вставкой 8 (обозначенное как секция 3 на Фигуре 1b) остается незаполненной. Приготовляют свежую загрузку реакционной смеси, заливают ее в секцию 3 и проводят ее отверждение, как и прежде.

Получаемый в результате синтактический полиуретановый эластомер в каждом случае состоит из трех секций, как показано на Фигуре 2. Синтактический полиуретанового эластомер 14 включает в себя две секции А, которые относятся, соответственно, к секциям 1 и 2 полости литьевой формы. Секция B относятся к секции 3 полости литьевой формы. Адгезионный соединительный шов 12 располагается на границе раздела между секцией B и каждой из секций А.

В целях испытания адгезионной прочности секции B по отношению к приходящей с ней в контакт секции А испытываемый образец 13 вырезают из эластомера 14 вдоль пунктирной линии 11 (Фигура 2). Как показано на Фигуре 3, испытываемый образец 13 включает в себя часть Секции В и одну из Секций А эластомера 14, и включает в себя часть одного из адгезионных соединительных швов 12.

Для каждого из образцов прочность адгезионного соединительного шва 12 оценивают в соответствии со стандартом ASTM D638, модифицированного таким образом, чтобы использовать испытываемый образец, содержащий адгезионный соединительный шов. Величину критического напряжения на разрыв принимают за показатель прочности связывания между приходящими в контакт секциями каждого образца. Результаты приводятся в Таблице 2.

Сравнительный образец А представляет собой традиционную систему, имеющую своей основой ртутный катализатор. Данные для сравнительного образца А представляют собой базовый вариант. В случае, когда ртутный катализатор заменяют на Zn/Zr катализатор (Сравнительный Образец В), прочность связывания снижается на две трети. В Примере 2 демонстрируется эффект использования полимерного полиола. Прочность связывания превышает уровень величины, достигаемый при использовании ртутного катализатора, даже при условии, что используется Zn/Zr катализатор.

В качестве дальнейшей оценки адгезионного соединительного шва, регистрируют микрофотографии каждого из Сравнительных Образцов А и В, а также Примера 1. Данные микрофотографии приводятся на Фиг. 4-6, соответственно. Как видно на Фигуре 4, почти не наблюдается какой-либо четко выраженной линии связи в случае, когда систему катализируют с использованием ртутьорганического катализатора (расположение адгезионного соединительного шва указано на каждой из Фиг. 4-6 по линии «BL»). Для Сравнительного Образца B демонстрируется широкий адгезионный соединительный шов, характеризующий слабую адгезию, как показано на Фигуре 5. Это указывает на то, что замена ртутьорганического катализатора на Zn/Zr катализатор не позволяет приближаться к результатам, получаемым с использованием ртутного катализатора. Как показано на Фигуре 6, разделение на границе адгезионного соединительного шва в Примере 1 является незначительным, при более близком рассмотрении скорее напоминающим шов сравнительного образца А, чем шов сравнительного образца B. На Фигуре 6 показан эффект использованием полимерного полиола в целях формирования диспергированых частиц полимера; наблюдается существенное улучшение адгезионного соединительного шва, несмотря на использование Zn/Zr катализатора, который, как показано в Сравнительном Образце В, приводит к ухудшению качества адгезионного соединительного шва при отсутствии полимерного полиола. Дефекты в структуре адгезионного соединительного шва имеют дополнительное значение помимо их потенциального влияния на прочность связывания, которое может являться не столь большим в данном случае. Дефекты образуют каверны для проникновения воды в процессе эксплуатации в рамках связанных с прокладкой по дну моря практических приложений (а также прочих приложений, в которых субстрат с нанесенным на него покрытием может быть погружен). Пенетрация воды с течением длительного времени может приводить к гидролизу полиуретана, отславивание полиуретана от поверхности субстрата, коррозии нижезалегающего субстрата, а также к потере теплоизоляционного эффекта покрытия, наряду с другими проблемами.

Конкретные варианты осуществления:

В рамках конкретных вариантов осуществления настоящее изобретение представляет собой:

1. Отвержденный синтактический полиуретановый эластомер, который представляет собой продукт взаимодействия реакционной смеси, содержащей один или более простых полиэфирполиолов, в том числе, по меньшей мере, один полимерный полиол, имеющий непрерывную фазу жидкообразного простого полиэфирполиола, характеризующегося величиной гидроксильной эквивалентной массы, составляющей, по меньшей мере, 800, и диспергированные полимерные частицы, при этом диспергированные полимерные частицы составляют в интервале 1-50 мас.% из расчета на общую массу частиц и всех простых полиэфирполиол(ов) в составе реакционной смеси, микросферы в интервале 5-50 мас.% из расчета на общую массу реакционной смеси, удлинитель цепи с концевыми гидроксильными группами в интервале 1-30 частей по массе, приходящийся на 100 частей по массе простого полиэфирполиола(ов), ароматический полиизоцианат содержащийся в таком количестве, чтобы обеспечивать величину изоцианатного показателя, составляющую в интервале 80-130, а также не содержащий ртуть катализатор, где реакционная смесь, по существу, свободна от соединений ртути.

2. Предшествующий вариант осуществления, в котором отвержденный синтактический эластомер включает в свой состав полиуретановую матрицу, где заключены микросферы.

3. Любой предшествующий вариант осуществления, в котором отвержденный синтактический эластомер образует слой покрытия на субстрате.

4. Способ получения синтактического полиуретанового эластомера, включающий:

а) образование реакционной смеси, содержащей в своем составе, по меньшей мере, один полимерный полиол, имеющий непрерывную фазу, содержащую один или более простых полиэфирполиолов, в том числе жидкий простой полиэфирполиол, характеризующийся величиной гидроксильной эквивалентной массы, составляющей, по меньшей мере, 800 и диспергированные полимерные частицы, при этом диспергированные полимерные частицы составляют в интервале 1-50 мас.% из расчета на общую массу частиц и всех простых полиэфирполиол(ов) в составе реакционной смеси, микросферы в интервале 5-50 мас.% из расчета на общую массу реакционной смеси, удлинитель цепи с концевыми гидроксильными группами в интервале 1-30 частей по массе, приходящийся на 100 частей по массе простого полиэфирполиола(ов), ароматический полиизоцианат содержащийся в таком количестве, чтобы обеспечивать величину изоцианатного показателя, составляющую в интервале 80-130, а также не содержащий ртуть катализатор, где реакционная смесь, по существу, свободна от соединений ртути, и

b) проведение отверждения реакционной смеси с образованием синтактического полиуретанового эластомера.

5. Вариант осуществления 4, в котором стадию b) проводят на поверхности субстрата с образованием слоя покрытия из синтактического полиуретанового эластомера на поверхности субстрата.

6. Способ получения субстрата, несущего нанесенный на его поверхность синтактический полиуретановый эластомер, включающий стадии:

а) формирование первой секции синтактического полиуретанового эластомера, по меньшей мере, на части поверхности субстрата путем (I) нанесения на поверхность первой реакционной смеси, содержащей один или более простых полиэфирполиолов, включающих, по меньшей мере, один полимерный полиол, имеющий непрерывную фазу жидкого простого полиэфирполиола, характеризующегося величиной гидроксильной эквивалентной массы, составляющей, по меньшей мере, 800 и диспергированные полимерные частицы, при этом диспергированные полимерные частицы составляют в интервале 1-50 мас.% из расчета на общую массу частиц и всех простых полиэфирполиол(ов) в составе реакционной смеси, микросферы в интервале 5-50 мас.% из расчета на общую массу реакционной смеси, удлинитель цепи с концевыми гидроксильными группами в интервале 1-30 частей по массе, приходящийся на 100 частей по массе простого полиэфирполиола(ов), ароматический полиизоцианат, содержащийся в таком количестве, чтобы обеспечивать величину изоцианатного показателя, составляющую в интервале 80-130, а также не содержащий ртуть катализатор, где реакционная смесь, по существу, свободна от соединений ртути, и (II) проведение, по меньшей мере, частичного отверждения первой реакционной смеси с образованием первой секции синтактического полиуретанового эластомера, и затем

b) формирование второй секции синтактического полиуретанового эластомера, по меньшей мере, на части поверхности субстрата путем (I) нанесения второй реакционной смеси, содержащей один или более простых полиэфирполиолов, в том числе, по меньшей мере, один полимерный полиол, имеющий непрерывную фазу жидкообразного простого полиэфирполиола, характеризующегося величиной гидроксильной эквивалентной массы, составляющей, по меньшей мере, 800 и диспергированные полимерные частицы, при этом диспергированные полимерные частицы составляют в интервале 1-50 мас.% из расчета на общую массу частиц и всех простых полиэфирполиол(ов) в составе реакционной смеси, микросферы в интервале 5-50 мас.% из расчета на общую массу реакционной смеси, удлинитель цепи с концевыми гидроксильными группами в интервале 1-30 частей по массе, приходящийся на 100 частей по массе простого полиэфирполиола(ов), ароматический полиизоцианат содержащийся в таком количестве, чтобы обеспечивать величину изоцианатного показателя, составляющую в интервале 80-130, а также не содержащий ртуть катализатор на поверхность, по меньшей мере, части субстрата и с приведением в контакте с первой секцией синтактического полиуретанового эластомера с образованием, по меньшей мере, одной поверхности склеивания между первым участком синтактического полиуретанового эластомера и второй реакционной смесью, где вторая реакционная смесь, по существу, свободна от соединений ртути, и (II) проведения, по меньшей мере, частичного отверждение второй реакционной смеси с образованием второй секции синтактического полиуретанового эластомера, склееной с первой секцией синтактического полиуретанового эластомера.

7. Вариант осуществления 6, в котором реакционная смесь, по существу, свободна от соединений ртути.

8. Варианты осуществления 6 или 7, в которых адгезионный соединительный шов характеризуется величиной прочности связывания, составляющей, по меньшей мере, 5,0 МПа.

9. Вариант осуществления 8, в котором адгезионный соединительный шов характеризуется величиной прочности связывания, составляющей, по меньшей мере, 8,0 МПа.

10. Любой из вариантов осуществления 6-9, в котором адгезионный соединительный шов является незаметным при 100-кратном увеличении, и/или не имеет видимых дефектов, при его визуализации с помощью микроскопа при 100-кратном увеличении.

11. Любой из вариантов осуществления 4-10, в котором субстрат представляет собой трубу (для эксплуатирования, сопряженного с прокладкой по дну моря или по наземной поверхности) или расположенные на дне моря элементы конструкций.

12. Вариант осуществления 11, в котором труба (для эксплуатирования, сопряженного с прокладкой по дну моря или по наземной поверхности) или расположенные на дне моря элементы конструкций являются разветвленными, изогнутыми или характеризуются иной нелинейной конфигурацией.

13. Вариант осуществления 11 или 12, в котором труба (для эксплуатирования, сопряженного с прокладкой по дну моря или по наземной поверхности) или расположенные на дне моря элементы конструкций имеют одну или несколько внешних деталей, которые частично или полностью выступают через наносимый на поверхность синтактический полиуретановый эластомер.

14. Любой предшествующий вариант осуществления, в котором полимерный полиол представляет собой привитую дисперсию полиуретановых частиц или частиц полимочевины в простом полиэфирполиоле.

15. Любой из вариантов осуществления 1-13, в котором полимерный полиол представляет собой привитую дисперсию частиц винилового полимера в простом полиэфирполиоле.

16. Вариант осуществления 15, в котором полимерный полиол представляет собой привитую дисперсию частиц полистирольного гомополимера или стирольного сополимера, а также дисперсию частиц акрилонитрила в простом полиэфирполиоле.

17. Любой из предшествующих вариантов осуществления, в котором простой полиэфирполиол изготовляют путем добавления пропиленоксида и этиленоксида к бифункциональному или трехфункциональному инициатору с получением полиола, характеризующегося величиной гидроксильной эквивалентной массы, составляющей в интервале 1,500-2,500, в особенности составляющей в интервале 1,800-2,200, и содержащий в интервале 5-30% по массе подвергаемого полимеризации этиленоксида, в котором подвергаемый полимеризации этиленоксид может полимеризоваться случайным образом с окисью пропилена, может образовывать один или более внутренних блоков, и/или, что наиболее предпочтительно, может образовывать концевые блоки, которые приводят к появлению в структуре первичных гидроксильных групп.

18. Любой из вариантов осуществления 1-16, в котором простой полиэфирполиол изготовляют путем проведения гомополимеризации пропиленоксида или путем проведения статистической сополимеризации в интервале 75-99,9 мас.% пропиленоксида и в интервале 0,1-25 мас.% этиленоксида в присутствии трехфункционального инициатора и необязательно путем кепирования образующегося простого полиэфира с помощью до 30% по массе (из расчета на общую массу продукта) этиленоксида с образованием простого полиэфирполиола, характеризующегося величиной эквивалентной массы, составляющей в интервале 1,500-2,500.

19. Любой предшествующий вариант осуществления, в котором удлинитель цепи представляет собой 1,4-бутандиол.

20. Любой предшествующий вариант осуществления, в котором не содержащий ртуть катализатор включает в себя карбоксилат цинка.

21. Любой предшествующий вариант осуществления, в котором реакционная смесь содержит в интервале 15-30 мас.% микросфер.

22. Любой предшествующий вариант осуществления, в котором в составе отвержденного синтактического полиуретанового эластомера в неячеистой матрице полиуретана содержатся диспергиованные микросферы.

23. Любой предшествующий вариант осуществления, в котором реакционная смесь содержит не более 500 частей по массе воды на миллион частей по массе реакционной смеси.

24. Любой предшествующий вариант осуществления, в котором реакционная смесь содержит бета-дикетоновое соединение.

25. Вариант осуществления 24, в котором бета-дикетон, представляет собой соединение, описываемое структурной формулой:

,

,

где каждый R независимым образом представляет собой углеводородный радикал или инертно замещенный углеводородный радикал.

26. Вариант осуществления 25, где каждый R независимым образом представляет собой линейный, разветвленный или циклический алкильный радикал, содержащий в интервале 1-4 атомов углерода.

27. Вариант осуществления 24, в котором бета-дикетоновое соединение представляет собой одно или более из ацетилацетон(пентан-2,4-диона), гексан-2,4-диона, гептан-3,5-диона и 2,2,6,6 тетраметил-3,5-гептандиона.

28. Любой из вариантов осуществления 24-28, в котором бета-дикетоновое соединение составляет в интервале 0,05-1% из расчета на общую массу всех компонентов реакционной смеси, за исключением полиизоцианата(ов).

29. Вариант осуществления 28, в котором бета-дикетоновое соединение составляет в интервале 0,1-0,25% из расчета на общую массу всех компонентов реакционной смеси, за исключением полиизоцианата(ов).

30. Любой из вариантов осуществления 24-30, в котором не содержащий ртуть катализатор представляет собой один или более металлический катализатор(ы), и масса бета-дикетонового соединения составляет в интервале в 1-10 раз большую, чем масса не содержащего ртуть катализатора(ов).

31. Вариант осуществления 30, в котором не содержащий ртуть катализатор представляет собой один или более металлический катализатор(ы), и масса бета-дикетонового соединения составляет в интервале в 2-5 раз большую, чем масса не содержащего ртуть катализатора(ов).

32. Вариант осуществления 30, не содержащий ртуть катализатор представляет собой один или более металлический катализатор(ы), и масса бета-дикетонового соединения составляет в интервале в 3-4 раз большую, чем масса не содержащего ртуть катализатора(ов).

33. Любой из предшествующих вариантов осуществления, в котором реакционная смесь содержит в своем составе, по меньшей мере, один водопоглотитель.

Настоящее изобретение относится к способу получения синтактических полиуретановых эластомеров, а также к способу получения субстрата с нанесенным синтаксическим полиуретановым эластомером. Эластомер изготовляют из реакционной смеси, содержащей полимерный полиол, микросферы, удлинитель цепи, бета-дикетоновое соединение, ароматический полиизоцианат и катализатор. Полимерный полиол имеет непрерывную фазу, содержащую один или более простых полиэфирполиолов, включающих жидкий простой полиэфирполиол, и диспергированные частицы сополимера стирола и акрилонитрила. Катализатор представляет собой смесь карбоксилатов цинка и циркония, в которой массовое соотношение цинка и циркония составляет 99-99,5:0,5-1. Изоцианатный показатель составляет 80-130. Полученный эластомер является устойчивым к образованию трещин даже в случае отливки в замкнутых формах со сложной геометрией, а также характеризуется хорошей адгезией по отношению к самому себе, что делает его используемым в качестве теплоизоляции для трубопроводов пролегающих по дну моря, и других элементов конструкций. 3 н. и 8 з.п. ф-лы, 6 ил., 2 табл., 1 пр.

1. Способ получения синтактического полиуретанового эластомера, включающий

а) образование реакционной смеси, содержащей в своем составе по меньшей мере один полимерный полиол, имеющий непрерывную фазу, содержащую один или более простых полиэфирполиолов, включающих жидкий простой полиэфирполиол, характеризующийся величиной гидроксильной эквивалентной массы, составляющей по меньшей мере 800, и диспергированные частицы сополимера стирола и акрилонитрила, при этом диспергированные частицы сополимера стирола и акрилонитрила составляют в интервале 1-50 мас.% из расчета на общую массу частиц и всех простых полиэфирполиолов в реакционной смеси, микросферы в интервале 5-50 мас.% из расчета на общую массу реакционной смеси, удлинитель цепи с концевыми гидроксильными группами в интервале 1-30 мас.ч., приходящийся на 100 частей по массе простого полиэфирполиола(ов), бета-дикетоновое соединение в интервале 0,10-0,25 мас.% из расчета на общую массу всех компонентов реакционной смеси, за исключением полиизоцианатов, имеющее структуру

,

,

где каждый R независимо представляет собой углеводородный радикал или инертно замещенный углеводородный радикал, ароматический полиизоцианат, содержащийся в таком количестве, чтобы обеспечивать величину изоцианатного показателя, составляющую в интервале 80-130, а также катализатор, представляющий собой смесь карбоксилатов цинка и циркония, в которой массовое соотношение цинка и циркония составляет 99-99,5:0,5-1, где реакционная смесь, по существу, свободна от соединений ртути, и

b) проведение отверждения реакционной смеси с образованием синтактического полиуретанового эластомера.

2. Способ по п.1, в котором стадию b) проводят на поверхности субстрата с образованием покрытия из синтактического полиуретанового эластомера на поверхности субстрата.

3. Способ получения субстрата, имеющего нанесенный синтактический полиуретановый эластомер, включающий стадии,

а) формирование первой секции синтактического полиуретанового эластомера по меньшей мере на части поверхности субстрата путем (I) нанесения первой реакционной смеси, содержащей один или более простых полиэфирполиолов, включающих по меньшей мере один полимерный полиол, имеющий непрерывную фазу жидкого простого полиэфирполиола, характеризующегося величиной гидроксильной эквивалентной массы, составляющей по меньшей мере 800, и диспергированные частицы сополимера стирола и акрилонитрила, при этом диспергированные частицы сополимера стирола и акрилонитрила составляют в интервале 1-50 мас.% из расчета на общую массу частиц и всех простых полиэфирполиол(ов) в реакционной смеси, микросферы в интервале 5-50 мас.% из расчета на общую массу реакционной смеси, удлинитель цепи с концевыми гидроксильными группами в интервале 1-30 частей по массе, приходящийся на 100 частей по массе простого полиэфирполиола(ов), бета-дикетоновое соединение в интервале 0,10-0,25 мас.% из расчета на общую массу всех компонентов реакционной смеси, за исключением полиизоцианата(ов), имеющее структуру

,

,

где каждый R независимо представляет собой углеводородный радикал или инертно замещенный углеводородный радикал, ароматический полиизоцианат, содержащийся в таком количестве, чтобы обеспечивать величину изоцианатного показателя, составляющую в интервале 80-130, а также катализатор, представляющий собой смесь карбоксилатов цинка и циркония, в которой массовое соотношение цинка и циркония составляет 99-99,5:0,5-1 по меньшей мере на часть субстрата, где реакционная смесь, по существу, свободна от соединений ртути, и (II) проведение по меньшей мере частичного отверждения первой реакционной смеси с образованием первой секции синтактического полиуретанового эластомера, и затем

b) формирование второй секции синтактического полиуретанового эластомера по меньшей мере на части субстрата путем (I) нанесения второй реакционной смеси, содержащей один или более простых полиэфирполиолов, включающих по меньшей мер, один полимерный полиол, имеющий непрерывную фазу жидкого простого полиэфирполиола, характеризующегосяся величиной гидроксильной эквивалентной массы, составляющей по меньшей мере 800, и диспергированные частицы сополимера стирола и акрилонитрила, при этом диспергированные частицы сополимера стирола и акрилонитрила составляют в интервале 1-50 мас.% из расчета на общую массу частиц и всех простых полиэфирполиолов реакционной смеси, микросферы в интервале 5-50 мас.% из расчета на общую массу реакционной смеси, удлинитель цепи с концевыми гидроксильными группами в интервале 1-30 частей по массе, приходящийся на 100 частей по массе простого полиэфирполиола(ов), бета-дикетоновое соединение в интервале 0.10-0.25 мас.% из расчета на общую массу всех компонентов реакционной смеси, за исключением простых полиэфирполиол(ов), имеющее структуру

,

,

где каждый R независимо представляет собой углеводородный радикал или инертно замещенный углеводородный радикал, ароматический полиизоцианат, содержащийся в таком количестве, чтобы обеспечивать величину изоцианатного показателя, составляющую в интервале 80-130, а также катализатор, представляющий собой смесь карбоксилатов цинка и циркония, в которой массовое соотношение цинка и циркония составляет 99-99,5:0,5-1 на по меньшей мере часть субстрата, и с приведением в контакт с первой секцией синтактического полиуретанового эластомера с образованием по меньшей мере одной поверхности склеивания между первым участком синтактического полиуретанового эластомера и второй реакционной смесью, где вторая реакционная смесь, по существу, свободна от соединений ртути, и (II) проведения по меньшей мере частичного отверждения второй реакционной смеси с образованием второй секции синтактического полиуретанового эластомера, склеенной с первой секцией синтактического полиуретанового эластомера.

4. Способ по п. 3, в котором поверхность склеивания характеризуется величиной прочности связывания, составляющей по меньшей мере 8,0 МПа, что измеряется в соответствии со стандартом ATSM D638.

5. Способ по п. 4, где поверхность склеивания не имеет видимых дефектов при его визуализации с помощью микроскопа при 100-кратном увеличении.

6. Способ по любому из предшествующих пп. 2-5, в котором субстрат представляет собой пролегающую по дну моря трубу или расположенный на дне моря элемент конструкции.

7. Способ по п. 6, в котором пролегающая по дну моря труба или расположенный на дне моря элемент конструкции является разветвленным, изогнутым или характеризуется иной нелинейной конфигурацией.

8. Способ по п. 6, в котором пролегающая по дну моря труба или расположенный на дне моря элемент конструкции имеет одну или несколько внешних деталей, которые частично или полностью выступают через наносимый на поверхность синтактический полиуретановый эластомер.

9. Способ по любому из пп. 1-5, в котором простой полиэфирный полиол представляет собой одно или более из (A) простого полиэфирполиола, полученного путем добавления пропиленоксида и этиленоксида к бифункциональному или трехфункциональному инициатору с получением полиола, характеризующегося величиной гидроксильной эквивалентной массы, составляющей в интервале 1500-2500, и содержащего в своей структуре в интервале 5-30 мас.% подвергаемого полимеризации этиленоксида, в котором подвергаемый полимеризации этиленоксид может полимеризоваться случайным образом с окисью пропилена и подвергаемый полимеризации этиленоксид образует один или более внутренних блоков и/или образует концевые блоки, которые приводят к появлению в структуре первичных гидроксильных групп, или (B) простой полиэфирполиол, полученный путем проведения гомополимеризации пропиленоксида или путем проведения статистической сополимеризации 75-99,9 мас.% пропиленоксида и 0,1-25 мас.% этиленоксида в присутствии трехфункционального инициатора и необязательно путем кепирования образующегося простого полиэфира с помощью 30 мас.% (из расчета на общую массу продукта) этиленоксида с образованием простого полиэфирполиола, характеризующегося величиной эквивалентной массы, составляющей в интервале 1500-2500.

10. Способ по любому из пп. 1-5, в котором удлинитель цепи представляет собой 1,4-бутандиол.

11. Отвержденный синтактическоий полиуретановый эластомер, который представляет собой продукт реакционной смеси, содержащей один или более простых полиэфирполиолов, в том числе по меньшей мере один полимерный полиол, имеющий непрерывную фазу жидкого простого полиэфирполиола, характеризующегося величиной гидроксильной эквивалентной массы, составляющей по меньшей мере, 800, и диспергированные частицы сополимера стирола и акрилонитрила, при этом диспергированные частицы сополимера стирола и акрилонитрила составляют в интервале 1-50 мас.% из расчета на общую массу частиц и всех простых полиэфирполиолов реакционной смеси, микросферы в интервале 5-50 мас.% из расчета на общую массу реакционной смеси, удлинитель цепи с концевыми гидроксильными группами в интервале 1-30 частей по массе, приходящийся на 100 частей по массе простого полиэфирполиола(ов), бета-дикетоновое соединение в интервале 0,10-0,25 мас.% из расчета на общую массу всех компонентов в составе реакционной смеси, за исключением полиизоционата(ов), имеющее структуру

,

,

где каждый R независимо представляет собой углеводородный радикал или инертно замещенный углеводородный радикал, ароматический полиизоцианат, содержащийся в таком количестве, чтобы обеспечивать величину изоцианатного показателя, составляющую в интервале 80-130, а также катализатор, представляющий собой смесь карбоксилатов цинка и циркония, в которой массовое соотношение цинка и циркония составляет 99-99,5:0,5-1, где реакционная смесь, по существу, свободна от соединений ртути.

| Инвентарная металлическая опалубка | 1960 |

|

SU132791A1 |

| JP 2007045980 A, 22.02.2007 | |||

| УСТРОЙСТВО И СПОСОБ СБОРА ДИАГНОСТИЧЕСКИХ ДАННЫХ | 2005 |

|

RU2399946C2 |

| Механизм для подъема и спуска фонарей | 1924 |

|

SU6305A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВОГО МАТЕРИАЛА | 2001 |

|

RU2268270C2 |

Авторы

Даты

2018-11-26—Публикация

2014-10-21—Подача