Настоящее изобретение относится в общем плане к некоторым простым полиэфирполиолам сложных полиэфиров, подходящим для смешения с другими полиолами или другими материалами, взаимно совместимыми с простыми полиэфирполиолами сложных полиэфиров для получения полиуретановых продуктов.

Предпосылки создания изобретения

Применение полиола при получении полиуретанов взаимодействием полиола с полиизоцианатом в присутствии катализатора и необязательно других ингредиентов является хорошо известным. Ароматические сложнополиэфирные полиолы являются типом полиола, широко используемым в получении полиуретана и полиуретан-полиизоциануратных пенопластов и смол.

Ароматические сложнополиэфирные полиолы являются перспективными в получении полиуретановых продуктов, т.к. они имеют тенденцию быть низкими по стоимости для многих конечных применений, где продукты имеют хорошие свойства. Одним классом широко используемых ароматических сложнополиэфирных полиолов является полиол, получаемый этерификацией фталевой кислоты или фталевого ангидрида с алифатическим многоатомным спиртом, например, диэтиленгликолем. Данный тип сложнополиэфирного полиола способен взаимодействовать с органическими изоцианатами с получением, например, покрытий, клеев, герметиков и эластомеров (ПКГЭ (CASE)-материалы), которые имеют превосходные характеристики, такие как прочность на растяжение, адгезия и стойкость к истиранию. Такие ароматические сложнополиэфирные полиолы могут также использоваться в рецептурах для получения жесткого полиуретанового или полиизоциануратного пенопласта.

Одной проблемой, обычно встречающейся при использовании ароматических сложнополиэфирных полиолов, является то, что они обычно имеют низкую функциональность, т.е. функциональность, близкую к 2. Указанная низкая функциональность обычно имеет отрицательное воздействие на прочность при сжатии в сыром состоянии и прочность на сжатие. Полиолы высокой функциональности, такие как глицерин или пентаэритрит, могут использоваться для увеличения функциональности сложнополиэфирного полиола. Однако увеличенная функциональность обычно идет за счет значительного увеличения вязкости.

При увеличенном акценте на использование не истощающих озон вспенивающих агентов, таких как углеводороды, дополнительным недостатком ароматических сложнополиэфирных полиолов в рецептурах является то, что они обычно ведут к низкой совместимости углеводородов. Усилия по улучшению совместимости углеводородов включают модификации сложного полиэфира, такие как введение жирных кислот. Хотя введение жирных кислот в сложный полиэфир ведет к значительным улучшениям совместимости, такие модификации обычно идут за счет функциональности сложного полиэфира или за счет огнестойкости.

Простые полиэфирполиолы сложных полиэфиров на основе фталевого ангидрида, диэтиленгликоля и пропиленоксида описываются, например, в патентах США 6569352 и 6855844. Полученные простые полиэфирполиолы сложных полиэфиров получаются алкоксилированием полисложноэфирных полиолов, где 55-80% мас. поли(сложный эфир)-(простой эфир)а получается из пропиленоксида. Описывается, что указанные простые полиэфирполиолы сложных полиэфиров улучшают растворимость и совместимость смесей (простой эфир)поли(простой эфир)а и/или полисложноэфирных полиолов. Указанные материалы, однако, имеют более низкое гидроксильное число и функциональность, чем требуется для применений в жестких пенопластах.

Таким образом, имеется потребность в ароматикусодержащих полиолах, подходящих для применений в жестких пенопластах, где полиолы имеют хорошую совместимость углеводородов и функциональность более 2, которые являются экономичными для получения и могут быть превращены в пористые пенопласты, имеющие превосходные свойства.

Краткое описание изобретения

Настоящее изобретение относится к классу ароматических простых полиэфирполиолов сложных полиэфиров, имеющих среднюю функциональность, по меньшей мере, 2,7, полученных при смешении фталевого ангидрида с 3-функциональным спиртом в условиях с образованием полуэфира фталевого ангидрида с последующим алкоксилированием полуэфира с получением простого полиэфирполиола сложного полиэфира. В одном аспекте предметом изобретения является простой полиэфирполиол сложного полиэфира, полученный стадиями смешения:

1) фталевого ангидрида со спиртом, имеющим номинальную функциональность 3 и молекулярную массу 90-500 в условиях с образованием полуэфира фталевого ангидрида; и

2) алкоксилирования полуэфира, образованного на стадии 1), с образованием простого полиэфирполиола сложного полиэфира, имеющего гидроксильное число от 200 до 350;

при условии, что, когда спиртом является поли(простой эфир)полиол, последний содержит, по меньшей мере, 7 0% мас. полиоксипропиленовых звеньев.

В другом варианте мольное отношение ангидрида к полиспирту на стадии 1) выше составляет от 1:1 до 1:1,5. В другом варианте смешение на стадии 1) выполняется при температуре от 90°С до 140°С.

В другом варианте предметом изобретения является простой полиэфирполиол сложного полиэфира, полученный стадиями, состоящими по существу из стадий 1) и 2), приведенных выше.

Настоящее изобретение также относится к способам получения таких простых полиэфирполиолов сложных полиэфиров. В другом варианте предметом изобретения является пористый полиуретановый пенопласт, полученный с использованием таких простых полиэфирполиолов сложных полиэфиров.

Простые полиэфирполиолы сложных полиэфиров могут использоваться в полиольных смесях, в частности в полиольных рецептурах для получения жестких пенопластов. Такие смеси содержат от 10 до 40% мас. простого полиэфирполиола сложного полиэфира, как описано выше, а остальное составляет, по меньшей мере, один второй полиол, где вторым полиолом является поли(простой эфир)полиол, полисложноэфирный полиол или их комбинация, имеющие функциональность 2-8 и молекулярную массу 100-2000.

В другом аспекте настоящее изобретение предусматривает реакционную систему для получения жесткого пенопласта, содержащую полиольную композицию, содержащую:

1) полиольный компонент, содержащий от 10 до 40% мас. полиола, который является продуктом взаимодействия

A) фталевого ангидрида,

B) 3-функционального спирта, имеющего молекулярную массу 90-500,

C) эпоксида,

где А и В присутствуют в мольном соотношении от 1:1 до 1:1,5, и С присутствует в реакционной смеси в количестве для получения простого полиэфирполиола сложного полиэфира с гидроксильным числом 200-350;

2) полиизоцианат и

3) необязательные добавки и вспомогательные вещества, известные как таковые.

Такие необязательные добавки и вспомогательные вещества выбраны из группы, состоящей из красителей, пигментов, внутренних смазок форм, физических вспенивающих агентов, химических вспенивающих агентов, антипиренов, наполнителей, усилителей, пластификаторов, подавителей дыма, ароматизаторов, антистатиков, пестицидов, антиоксидантов, светостабилизаторов, промоторов адгезии и их комбинации.

В другом аспекте сложнополиэфирные полиолы настоящего изобретения содержат от 10 до 40% мас. смеси полиолов в реакционной смеси для получения жесткого пенопласта.

В другом аспекте настоящее изобретение предусматривает способ получения жесткого полиуретанового пенопласта, который содержит:

a) формование реакционной смеси, содержащей, по меньшей мере,

1) простой полиэфирполиол сложного полиэфира, как описано выше, или его смесь с, по меньшей мере, одним другим полиолом, при условии, что такая смесь содержит, по меньшей мере, 10% мас. простого полиэфирполиола сложного полиэфира,

2) полиизоцианат,

3) по меньшей мере, один углеводород, фторуглеводород, хлорфторуглеводород, фторуглерод, диалкиловый эфир, гидрофтороолефин ((ГФО) (HFO)), гидрохлорофтороолефин ((ГХФО)(HCFO)), фторзамещенный диалкилэфирный физический вспенивающий агент, и

b) воздействие на реакционную смесь таких условий, что реакционная смесь вспенивается и отверждается с образованием жесткого полиуретанового пенопласта.

Подробное описание предпочтительного варианта

Ароматические простей полиэфирполиолы сложных полиэфиров настоящего изобретения получаются из реакционной смеси, содержащей, по меньшей мере, А) фталевый ангидрид; В) по меньшей мере, один спирт, имеющий номинальную функциональность 3 и молекулярную массу от 90 до 500; и С) по меньшей мере, один эпоксид. Было установлено, что сложные полиэфиры настоящего изобретения могут использоваться для получения полиуретановых пенопластов, имеющих хорошую прочность в сыром состоянии. Было также установлено, что такие простые полиэфирполиолы сложных полиэфиров имеют хорошую совместимость с другими (простой полиэфир)полиолами и с физическими вспенивающими агентами, такими как углеводородные вспенивающие агенты. Термин «сырая прочность» обозначает основную целостность и прочность пенопласта при извлечении из формы, также называемую как вспенивание при извлечении из формы.

Ароматический компонент (компонент А) настоящего простого полиэфирполиола сложного полиэфира является производным, главным образом, от фталевого ангидрида. Фталевый ангидрид является коммерчески доступным в виде хлопьев или расплава.

Полиольным спиртовым компонентом (компонентом С), имеющим номинальную функциональность 3, является обычно разветвленный алифатический спирт или (простой полиэфир)полиол. Примеры разветвленных алифатических спиртов включают в себя глицерин и триметилолпропан. Простой полиэфирный полиол для компонента В включает в себя продукты, полученные алкоксилированием подходящих исходных молекул (инициаторов) С2-С4-алкиленоксидом (эпоксидом), таким как этиленоксид, пропиленоксид, 1,2- или 2,3-бутиленоксид, тетраметиленоксид или комбинация двух или более из них. (Простой подиэфир)полиол обычно содержит более 70% мас. оксиалкиленовых звеньев, производных от звеньев пропиленоксида (ПО) и, предпочтительно, по меньшей мере, 75% мас. оксиалкиленовых звеньев, производных от ПО. В другом варианте полиол содержит более 80% мас. оксиалкиленовых звеньев, производных от ПО, и в другом варианте - 85% мас. или более оксиалкиленовых звеньев являются производными от ПО. В некоторых вариантах пропиленоксид является единственным алкиленоксидом, используемым в получении полиола. Когда используется алкиленоксид, иной, чем ПО, предпочтительно дополнительный алкиленоксид, такой как этиленоксид или бутиленоксид, подается как совместное питание с ПО, или подается как внутренний блок. Катализ для данной полимеризации алкиленоксидов может быть либо анионным, либо катионным с такими катализаторами, как гидроксид калия, гидроксид цезия, трифторид бора, или двойным цианидным комплексным катализатором ((ДЦК) (DMC)), таким как цинкгексацианокобальтат, или четвертичное фосфазеновое соединение. В случае щелочных катализаторов указанные щелочные катализаторы, предпочтительно удаляются из полиола в конце получения стадией надлежайшей очистки, такой как коалесценция, отделение силикатом магния или кислотная нейтрализация.

Полипропиленоксидсодержащий полиол обычно имеет молекулярную массу от 200 до 500. В одном варианте молекулярная масса составляет 220 или более. В другом варианте молекулярная масса составляет менее 400 или даже менее 300.

Инициаторы для получения простого полиэфирного компонента В имеют функциональность 3, т.е. содержат 3 активных водорода. Как использовано здесь, если не установлено иное, функциональность относится к номинальной функциональности. Неограничивающие примеры таких инициаторов включают в себя, например, глицерин, триметилолпропан. Мольное отношение компонента А к компоненту В составляет обычно от 1:1 до 1:1,5. В другом варианте мольное отношение составляет от 1:1 до 1:1,3. В другом варианте мольное отношение составляет от 1:1 до 1:1,25.

Для минимизации переэтерификации между компонентами А и В и промотирования образования сложного полуэфира условия реакции могут обычно включать температуру, варьирующуюся в интервале от 80°С до 150°С. Более желательно, температура может варьироваться от 90°С до 140°С, и в некоторых частных, но неограничивающих вариантах может варьироваться от 100°С до 135°С. Давление может варьироваться от 0,3 бар абс. (бара) до 6 бара (30-600 кПа) и более желательно от 1 бара до 4 бара (100-400 кПа), и может включать парциальное давление эпоксида, азота и, необязательно, растворителя. Время реакции может варьироваться от 1 ч до 24 ч и, более желательно, от 2 до 12 ч, и, наиболее желательно, от 2 до 6 ч.

Для облегчения контакта между реагентами может быть включен растворитель, который является инертным к реагентам и продукту, но он может не требоваться в зависимости от выбора исходных материалов. При включении количество такого растворителя желательно минимизируется и может варьироваться от 10 до 50%, более желательно, от 25 до 35% по отношению к общей массе (гидроксильная группа)содержащего компонента (полуэфира). Растворитель, который не является инертным к реагентам и/или продукту в условиях реакции, такой как тетрагидрофуран ((ТГФ) (THF)), может быть сополимеризован с эпоксидом и введен в растущие цепи (сложный полиэфир)-(простой полиэфир)а.

После образования полуэфира алкоксилирование полуэфиров с образованием простых полиэфирполиолов сложных полиэфиров может быть выполнено в том же реакторе при введении алкиленоксида. Хотя может использоваться любая комбинация С2-С4 алкиленоксида, описанного выше, для получения жестких пенопластов, для свойств реакционной смеси и свойств конечного пенопласта питание алкиленоксида обычно содержит 70% мас. или более звеньев пропиленоксида (ПО). Предпочтительно питание содержит, по меньшей мере, 75% мас. ПО. В других вариантах питание содержит более 80% мас. ПО, и в другом варианте - 85% мас. или более ПО. В некоторых вариантах пропиленоксид является единственным алкиленоксидом, используемым в получении простого полиэфирполиола сложного полиэфира. Когда используется алкиленоксид, иной, чем ПО, предпочтительно дополнительный алкиленоксид, такой как этиленоксид или бутиленоксид, подается как совместное питание с ПО или подается как внутренний блок.

Полимеризация может выполняться автокаталитически (благодаря присутствию кислотных групп в полуэфире) или при введении катализаторов, таких как двойной цианидный комплекс ((ДЦК) (DMC)), такой как цинкгексацианокобальтат, четвертичное фосфазеновое соединение, аминные катализаторы или надкислотные катализаторы.

В одном варианте алкоксилирование выполняется в присутствии надкислотного катализатора. Надкислотные катализаторы являются хорошо известными специалистам в данной области техники, например, смотри патенты США 6989432 и 5304688. Способы измерения надкислотности и определение надкислоты, как использовано здесь, предусматриваются в патенте США 5304688. Подходящие надкислотные катализаторы включают в себя (но не ограничиваясь этим) фторированные сульфокислоты, например, Magic-кислоту (FSO3H-SbF5) и фторосульфокислоту (HSO3F), трифторометансульфокислоту (трифлик) (HSO3CF3), другие перфторалкилсульфокислоты, фторосурьмяную кислоту (HSbF6), карборановую надкислоту (HCHD11C111), перхлорную кислоту (НС104), тетрафтороборную кислоту (HBF4), гексафторофосфорную кислоту (HPF6), трифторид бора (BF3), пентафторид сурьмы (SbF5), пентафторид фосфора (PF5), сульфированный оксигидроксид металла, сульфированный оксисиликат металла, оксид металла надкислоты, кислоты Льюиса или Бренстеда на носителе и различные цеолиты и гетерогенные кислотные катализаторы, перфорированные ионообменные полимеры (PFIEP), такие как NAFIONTM PFIEP продукты, семейство полимеров перфторированной сульфокислоты (коммерчески доступные от фирмы E.I. du Pont de Nemours and Company, Уилмингтон, Делавэр (далее DuPont)) или их смесь.

Особенно подходящими надкислотами для использования в настоящем изобретении являются протонные надкислоты. Коммерчески доступные протонные надкислоты включают в себя трифторометансульфокислоту (CF3SO3H), также известную как трифлик-кислота, фторосульфокислоту (FSO3H) и фторосурьмяную кислоту, каждая из которых является, по меньшей мере, в тысячу раз сильнее, чем серная кислота. Наиболее сильные протонные надкислоты получаются комбинацией двух компонентов - сильной кислоты Льюиса и сильной кислоты Бренстеда. В случае использования протонная надкислота может использоваться в отдельности, т.е. без другого катализатора (например, для очистки партии, содержащей непрореагироваший алкиленоксид), или как единственный катализатор в одной из синтетических стадий в многостадийном синтезе, или может использоваться в комбинации с одним или обоими из двойного металлцианидного катализатора и/или третичного аминного катализатора.

Предпочтительной протонной надкислотой является трифторометансульфокислота.

Предпочтительное количество используемой надкислоты зависит от многих факторов, включая желательную скорость реакции, тип используемых простого полиэфира и карбоновой кислоты, тип катализатора, температуру реакции и другие соображения. Предпочтительно, если используется в настоящем изобретении, надкислота используется на каталитическом уровне в интервале от 10 ч./млн до 1000 ч./млн по отношению к массе конечного простого полиэфирполиола сложного полиэфира. В другом варианте она присутствует в количестве ниже 500 ч./млн, предпочтительно ниже 200 ч./млн. В некоторых вариантах количество надкислоты является ниже 50 ч./млн или даже ниже 25 частей на миллион (ч./млн) по отношению к массе конечного простого полиэфирполиола сложного полиэфира. В некоторых вариантах надкислота используется на каталитическом уровне в интервале 10-20 ч./млн по отношению к массе конечного простого полиэфирполиола сложного полиэфира. На уровень используемой надкислоты может влиять уровень основных примесей и/или уровень необязательного ДЦК-катализатора, и/или уровень третичного аминного катализатора, содержащегося в простом полиэфирполиоле сложного полиэфира.

Металлические соли протонных надкислот могут также использоваться в настоящем изобретении. Такие соли обычно происходят от протонных надкислот, описанных выше, как подходящие для использования в способе. Могут использоваться смеси сильных протонных надкислот и металлических солей кислот. Предпочтительными металлическими солями, используемыми в качестве катализаторов для способа изобретения являются металлические соли трифлик-кислоты, фторсульфоксилоты и фторсурьмяной кислоты. Особенно предпочтительными являются трифлат-соли.

Предпочтительные металлические соли включают в себя металлические соли протонных надкислот, в которых металл выбран из группы IIB, группы IB, группы IIIA, группы IVA, группы VA и группы VIII. Таким образом, металлом может быть, например, цинк, медь, алюминий, олово, сурьма, висмут, железо, никель.

Подходящие металлические соли включают (но не ограничиваясь этим) трифлат цинка, трифлат меди (II), трифлат алюминия, трифлат олова(II) и т.п. Могут использоваться смеси солей. Альтернативно, может использоваться трифлат тяжелого металла, такого как, например, кобальт, никель, цирконий, трифлат олова или трифлат тетраалкиламмония, например, USP 4543430.

Как в случае протонных надкислотных катализаторов, количество металлической соли используемого надкислотного катализатора зависит от многих факторов, как описано выше, и, таким образом, она присутствует в количестве, как рассмотрено для надкислот. Предпочтительной металлической солью протонной надкислоты является трифлат алюминия.

Количество алкиленоксида, введенного в полуэфир, обычно составляет количество для получения (сложный эфир)-(простой эфир)а, имеющего гидроксильное число 200-300. В другом варианте гидроксильное число составляет от более 220 до менее 300.

Взаимодействие продукта реакции стадии 1 с эпоксидом может осуществляться в любом стандартном реакторе алкоксилирования. Такой реактор может быть разработан для обеспечения периодической, полупериодической или непрерывной переработки и, таким образом, желательно содержит, по меньшей мере, одно и в некоторых вариантах два питающих и дозирующих устройства в дополнение к устройству для подачи свежего катализатора. Желательно включают устройство перемешивания или смешения для того, чтобы максимизировать контакт катализатора, (гидроксильная группа)содержащего компонента и агента алкоксилирования (т.е. эпоксидного компонента), такое как мешалка, крыльчатки, ротационные устройства (например, ротационный смеситель) и электродвигатель. Наконец, желательными являются устройства для контроля температуры и давления для облегчения и максимизации алкоксилирования для оптимального выхода и качества конечного гибридного простым полиэфирполиола сложного полиэфира.

Условия реакции могут обычно включать температурный интервал от 80°С до 150°С. Более желательно, температура может находиться в интервале от 90°С до 140°С, и в некоторых частных, но неограничивающих, вариантах может находиться в интервале от 110°С до 130°С. Давление может варьироваться от 0,3 бар абс. (бара) до 6 бар абс. (30-600 кПа) и, более желательно, от 1 бар абс. до 4 бар абс. (100-400 кПа) и может включать парциальное давление эпоксида, азота и, необязательно, растворителя. Время реакции может варьироваться от 1 ч до 24 ч и, более желательно, от 2 до 12 ч и, наиболее желательно, от 2 до 6 ч.

В одном варианте способ настоящего изобретения может содержать стадию упаривания в вакууме для удаления, например, любого непрореагировавшего эпоксидного компонента и/или других летучих. В другом варианте, где нет катализатора, и/или используется только аминный катализатор, стадия упаривания в вакууме является предпочтительной. В еще одном варианте, когда надкислотный катализатор используется в отдельности или в сочетании с одним или более катализаторов в способе настоящего изобретения, может быть включена, необязательно, стадия нейтрализации. Например, когда используется надкислотный катализатор, для нейтрализации надкислоты может быть введено эквимолярное количество КОН, К2СО3, другой основной соли, амина или подобного. Обычно предпочтительно использовать стадию вакуумной очистки в способе настоящего изобретения. Кроме того, если используется надкислотный катализатор, стадия нейтрализации, содержащая введение эквимолярного количества основания, является предпочтительной.

На основании компонентов в получении (сложный полиэфир)-(простой полиэфир)а последний имеет функциональность от 2,7 до 3. Предпочтительно (сложный полиэфир)-(простой полиэфир) имеет номинальную функциональность 3.

Вязкость полученного простого полиэфирполиола сложного полиэфира составляет обычно менее 40000 мПа⋅с при 25°С, как измерено по UNI EN ISO 3219. В другом варианте вязкость сложноэфирного полиола составляет менее 30000 мПа⋅с. Хотя желательно иметь полиол с как можно более низкой вязкостью, благодаря практическим химическим ограничениям и конечным применениям вязкость полиола обычно составляет более 5000 мПа⋅с.

Простые полиэфирполиолы сложных полиэфиров настоящего изобретения могут использоваться как часть полиольной рецептуры для получения различных полиуретановых продуктов. Полиол, также называемый изоцианатреакционным компонентом, вместе с изоцианатным компонентом составляет систему для получения полиуретана. Простые полиэфирполиолы сложных полиэфиров могут использоваться как часть рецептуры для получения полиуретана и являются особенно применимыми в рецептурах для получения жесткого пенопласта.

Простые полиэфирполиолы сложных полиэфиров настоящего изобретения могут использоваться в отдельности или могут смешиваться с другими известными полиолами с получением полиольных смесей. В зависимости от применения простой полиэфирполиол сложного полиэфира обычно составляет от 10 до 40% мас. общей полиольной рецептуры. Применительно к изоляционным рецептурам для применений в жестких пенопластах простой полиэфирполиол сложных полиэфиров обычно составляет 40% мас. или менее полиольной смеси.

Типичные полиолы включают в себя (простой полиэфир)-полиолы, сложнополиэфирные полиолы, ацетальные смолы с полигидрокси-окончанием и амины с гидроксильным окончанием. Альтернативные полиолы, которые могут быть использованы, включают в себя полиалкиленкарбонатсодержащие полиолы и полифосфатсодержащие полиолы. Предпочтительными являются (простой полиэфир)полиолы или сложнополиэфирные полиолы. (Простой полиэфир)полиолы получают введением алкиленоксида, такого как этиленоксид, пропиленоксид, бутиленоксид или их комбинация, в инициатор, имеющий от 2 до 8 активных атомов водорода. Функциональность полиола (полиолов), используемого (используемых) в рецептуре, зависит от конечного применения, как известно специалистам в данной области техники. Такие полиолы преимущественно имеют функциональность, по меньшей мере, 2, предпочтительно 3 и до 8, предпочтительно до 6 активных атомов водорода на молекулу. Полиолы, используемые для жестких пенопластов, обычно имеют гидроксильное число от примерно 200 до примерно 1200, и, более предпочтительно от примерно 250 до примерно 800. В некоторых применениях монолы могут также использоваться как часть полиольной рецептуры.

Полиолы, которые происходят из возобновляемых источников, таких как растительные масла или животные жиры, также могут использоваться в качестве дополнительных полиолов. Примеры таких полиолов включают в себя касторовое масло, гидроксиметилированные сложные полиэфиры, как описано в WO 04/096882 и WO 04/096883, гидроксиметилированные полиолы, как описано в патентах США №№4423162, 4496487 и 4543369, и «вспушенные» растительные масла, как описано в опубликованных заявках на патент США 2002/0121328, 2002/0119321 и 2003/0090488.

Обычно для улучшения реакционной способности полиольной системы, снижения времени извлечения из формы, снижения теплопроводности и/или увеличения размерной стабильности конечного жесткого пенопласта полиольный компонент для реакции с изоцианатом в дополнение к простому полиэфирполиолу сложного полиэфира настоящего изобретения может содержать от 5 до 65% мас. полиола, полученного из инициатора, содержащего, по меньшей мере, одну аминную группу. Такой аминоинициированный полиол обычно имеет функциональность от 2 до 8, предпочтительно 3-8, и среднее гидроксильное число от примерно 200 до примерно 850, предпочтительно от примерно 300 до примерно 770. В другом варианте аминоинициированный полиол составляет, по меньшей мере, 10, по меньшей мере, 15, по меньшей мере, 20 или, по меньшей мере, 25 мас.ч. полиольной рецептуры. Аминоинициированные полиолы благодаря присутствию атомов азота могут иметь каталитическую активность, главным образом, относительно отверждения пенопласта и могут иметь влияние на реакцию вспенивания.

В другом варианте инициатором для аминоинициированных полиолов является ароматический амин, алифатический амин или цикло-алифатический амин. Примеры циклических алифатических аминов включают в себя метилен-бис(циклогексиламин), 1,2-, 1,3- или 1,4-бис(аминометил)циклогексан, аминоциклогексаналкиламин, 2- или 4-алкилциклогексан-1,3-диамин, изофорондиамин или их комбинация или диастереоизомерные формы. Примеры линейного алкиламина включают в себя, например, этилендиэтаноламин, N-метилдиэтаноламин, этилендиамин, диэтаноламин, диизопропаноламин, моноизопропаноламин и т.д. Примеры подходящих ароматических аминных инициаторов включают в себя, например, пиперазин, аминоэтилпиперазин, 1,2-, 1,3- и 1,4-фенилендиамин, 2,3-, 2,4-, 3,4- и 2,6-толуолдиамин, 4,4'-, 2,4'- и 2,2'-диаминодифенилметан, полифенилполиметиленполиамин. В одном варианте полиольным компонентом, используемым с простым полиэфирполиолом сложных полиэфиров настоящего изобретения, является толуолдиамин(ТДА)инициированный полиол, и, даже более предпочтительно, в котором, по меньшей мере, 85% мас. ТДА является орто-ТДА. Этилендиамин- и толуолдиамининицииированные полиолы являются предпочтительными амининициированными полиолами для использования с простыми полиэфирполиолами сложных полиэфиров настоящего изобретения.

В дополнение к амининициированным полиолам для увеличения сшивающейся сетки полиольная смесь может содержать полиол более высокой функциональности, имеющий функциональность 5-8. Инициаторы для таких полиолов включают в себя, например, пентаэритрит, сорбит, сахарозу, глюкозу, фруктозу или другие сахара и т.п. Как в случае амининициированных полиолов, такие полиолы более высокой функциональности имеют среднее гидроксильное число от примерно 200 до примерно 850, предпочтительно от примерно 300 до примерно 770. В полиолы более высокой функциональности могут быть введены другие инициаторы, такие как глицерин, с получением функциональности совместно инициированных полиолов от 4,5 до 7 гидроксильных групп на молекулу и гидроксильного эквивалентного веса 100-175. При использовании такие полиолы обычно составляют от 5 до 60% мас. полиольной рецептуры для получения жесткого пенопласта в зависимости от конкретного применения.

Полиольная смесь может содержать до 20% мас. еще другого полиола, который не является простым полиэфирполиолом сложных полиэфиров, амининициированным полиолом или полиолом более высокой функциональности, и который имеет гидроксильную функциональность 2,0-3,0 и гидроксильный эквивалентный вес от 90 до 600.

В одном варианте настоящее изобретение предусматривает полиольную смесь, содержащую от 10 до 40% мас. простого полиэфирполиола сложных полиэфиров, как описано выше, и остальное составляет, по меньшей мере, один полиол или комбинацию полиолов, имеющих функциональность 2-8 и молекулярную массу от 100 до 10000.

Отдельные примеры полиольных смесей, подходящих для получения жесткого пенопласта для изоляционного применения, включают в себя смесь

от 10 до 40% мас. простого полиэфирполиола сложных полиэфиров настоящего изобретения,

от 0 до 65% мас., по меньшей мере, одного амининициированного полиола, имеющего функциональность 3-8 и среднее гидроксильное число от примерно 200 до примерно 850,

от 10 до 60% мас. сорбит- или сахароза/глицерининициированного (простой полиэфир)полиола, где полиол или полиольная смесь имеет функциональность 5-8 и гидроксильный эквивалентный вес от 200 до 850,

и до 30% мас. других полиолов, имеющих гидроксильную функциональность 2,0-3,0 и гидроксильный эквивалентный вес от 30 до 500.

Полиольные смеси, как описано, могут быть получены при получении составляющих полиолов отдельно, а затем смешением их вместе. Альтернативно, полиольные смеси, не содержащие простых полиэфирполиолов сложных полиэфиров, могут быть получены при образовании смеси соответствующих инициаторных соединений, а затем алкоксилированием смеси инициаторов с образованием непосредственно полиольной смеси. Могут также использоваться комбинации указанных подходов.

Для применений в жестких пенопластах полиолы, используемые с простыми полиэфирполиолами сложных полиэфиров, обычно основаны на полиоксипропилене, т.е. содержат 70% мас. или более полиоксипропиленовых звеньев.

Подходящие полиизоцианаты для получения полиуретановых продуктов, включают в себя ароматические, циклоалифатические и алифатические изоцианаты. Такие изоцианаты являются хорошо известными в технике.

Примеры подходящих ароматических изоцианатов включают в себя 4,4'-, 2,4'- и 2,2'-изомеры дифенилметандиизоцианата (MDI), их смеси и смеси полимерного и мономерного MDI, толуол-2,4- и 2,6-диизоцианат (TDI) мета- и пара-фенилендиизоцианат, хлорофенилен-2,4-диизоцианат, дифенилен-4.4'-диизоцианат, 4,4'-диизоцианат-3,3'-диметилдифенил, 3-метилдифенилметан-4,4'-диизоцианат и дифенил(простой эфир)диизоцианат и 2,4,6-триизоцианаттолуол и 2,4,4'-триизоцианатдифенил-(простой эфир).

При осуществлении настоящего изобретения может также использоваться неочищенный полиизоцианат, такой как неочищенный толуолдиизоцианат, полученный фосгенированием смеси толуолдиамина, или неочищенный дифенилметандиизоцианат, полученный фосгенированием неочищенного метилендифениламина. В одном варианте используются смеси TDI/MDI.

Примеры алифатических полиизоцианатов включают в себя этилендиизоцианат, 1,6-гексаметилендиизоцианат, 1,3- и/или 1,4-бис(изоцианатометил)циклогексан (цис- или транс-изомеры простого эфира), изофорондиизоцианат (IPDI), тетраметилен-1,4-диизоцианат, метилен-бис(циклогексанизоцианат) (H12MDI), циклогексан-1,4-диизоцианат, 4,4'-дициклогексилметандиизоцианат, насыщенные аналоги вышеуказанных ароматических изоцианатов и их смеси.

Могут также использоваться производные любых из вышеуказанных полиизоцианатных групп, которые содержат биурет-, мочевина-, карбодиимид-, аллофонат- и/или изоцианурат-группы. Указанные производные часто имеют увеличенные изоцианатные функциональности и желательно используются, когда требуется более высоко сшитый продукт.

Для получения жестких полиуретановых или полиизоциануратных материалов полиизоцианатом обычно является дифенилметан-4,4'-диизоцианат, дифенилметан-2,4'-диизоцианат, их полимеры или производные или их смесь. В одном предпочтительном варианте форполимеры с изоцианатным окончанием получают с 4,4'-MDI или другими MDI-смесями, содержащими значительную часть 4,4'-изомера или MDI, модифицированного, как описано выше. Предпочтительно MDI содержит 45-95% мас. 4,4'-изомера.

Изоцианатный компонент может быть в форме форполимеров с изоцианатным окончанием, образованных взаимодействием избытка изоцианата с полиолом или сложным полиэфиром, включая простой полиэфирполиол сложного полиэфира настоящего изобретения.

Простые полиэфирполиолы сложных полиэфиров настоящего изобретения могут использоваться для получения форполимеров с гидроксильным окончанием, образованных взаимодействием избытка простого полиэфирполиола сложных полиэфиров с изоцианатом.

Полиизоцианат используется в количестве, достаточном для обеспечения изоцианатного индекса от 80 до 600. Изоцианатный индекс рассчитывается как число реакционных изоцианатных групп, обеспеченных полиизоцианатным компонентом, деленное на число групп, реакционных по отношению к изоцианату, в полиуретанобразующей композиции (включая группы, содержащиеся вспенивающими агентами, реакционными по отношению к изоцианату, такими как вода), и умноженное на 100. Для целей расчета изоцианатного индекса считается, что вода имеет две группы, реакционные по отношению к изоцианату, на молекулу. Предпочтительный изоцианатный индекс составляет от 90 до 400. Для применений для жестких пенопластов изоцианатный индекс составляет обычно от 100 до 150. Для полиуретановых-полиизоциануратных продуктов изоцианатный индекс составляет обычно более 150 до 800.

В рецептурах для получения полиуретановых продуктов можно также использовать один или более удлинителей цепей. Присутствие удлинителя цепи обеспечивает желательные физические свойства получаемого полимера. Удлинители цепей могут быть смешаны с полиольным компонентом или могут присутствовать как отдельный поток в процессе образования полиуретанового полимера. Удлинитель цепи представляет собой материал, имеющий две группы, реакционные по отношению к изоцианату, на молекулу и эквивалентный вес на группу, реакционную по отношению к изоцианату, менее 400, предпочтительно менее 300 и, в частности, от 31 до 125 Да. Сшивающие агенты могут также быть включены в рецептуры для получения полиуретановых полимеров настоящего изобретения. Сшивающие агенты являются материалами, имеющими три или более групп, реакционных по отношению к изоцианату, на молекулу, и эквивалентный вес на группу, реакционную по отношению к изоцианату, менее 400. Сшивающие агенты предпочтительно содержат от 3 до 8, в частности, от 3 до 4 гидроксильных, первичных аминных или вторичных аминных групп на молекулу и имеют эквивалентный вес от 30 до примерно 200, в частности, от 50 до 125.

Простые полиэфирполиолы сложных полиэфиров настоящего изобретения могут использоваться с широким рядом вспенивающих агентов. Вспенивающий агент, используемый в полиуретанобразующей композиции, включает в себя, по меньшей мере, один физический вспенивающий агент, которым является углеводород, фтороуглеводород, хорофтороуглеводород, фтороуглерод, простой диалкиловый эфир или замещенный простой диалкиловый эфир или смесь двух или более из них. Вспенивающие агенты указанного типа включают в себя пропан, изопентан, н-бутан, изобутан, изобутен, циклопентан, простой диметиловый эфир, 1,1-дихлоро-1-фтороэтан (HCFC-141b), хлородифторометан (HCFC-22), 1-хлоро-1,1-дифтороэтан (HCFC-142b), 1,1,1,2-тетрафтороэтан (HFC-134a), 1,1,1,3,3-пентафторобутан ((HFC-365mfc), 1,1-дифторо-этан (HFC-152а), 1,1,1,2,3,3,3-гептафторопропан (HFC-227ea), 1,1,1,3,3-пентафторопропан (HFC-245fa), гидрофтороолефин (HCFO), гидрофтороолефин (HFO) и комбинации таких вспенивающих агентов. Примеры HFO и HFCO вспенивающих агентов включают в себя пентафторопропены, такие как HFO-1225yez и HFO-1225ye, тетрафторопропены, такие как HFO-1234yf и HFO-1234ez, HFO-1336mzz, HCFO-1233zd, HCFO-1223, HCFO-1233xf. Такие вспенивающие агенты рассматриваются в многочисленных публикациях, например, в публикациях WO 2008121785 A1, WO 2008121790 F1, US 2008/0125506, US 2011/0031436, US 2009/0099272, US 2010/0105788 и US 2011/0210289. Углеводородные и фтороуглеводородные вспенивающие агенты являются предпочтительными. Простой полиэфирполиол сложного полиэфира настоящего изобретения показывает хорошую совместимость с углеводородными вспенивающими агентами, такими как различные изомеры пентана и бутана. В другом варианте используемым углеводородным вспенивающим агентом является циклопентан. Обычно предпочтительно включать воду в рецептуру в дополнение к физическому вспенивающему агенту.

Вспенивающий агент (агенты) предпочтительно используется в количестве, достаточном для того, что рецептура отверждается с образованием пенопласта, имеющего формованную плотность от 16 до 160 кг/м3, предпочтительно от 16 до 64 кг/м3 и, в частности, от 20 до 4 8 кг/м3. Для достижения указанных плотностей углеводородный или фтороуглеводородный вспенивающий агент удобно используется в количестве в интервале от примерно 10 до примерно 40, предпочтительно от примерно 12 до примерно 35 мас.ч. на 100 мас.ч. полиола (полиолов). Вода взаимодействует с изоцианатными группами с получением диоксида углерода, который действует как вспенивающий газ. Водяной пар подходяще используется в количестве в интервале 0,5-3,5, предпочтительно от 1,0 до 3,0 мас.ч. на 100 мас.ч. полиола (полиолов).

Полиуретанобразующая композиция обычно содержит, по меньшей мере, один катализатор для взаимодействия полиола (полиолов) и/или воды с полиизоцианатом. Подходящие уретанобразующие катализаторы включают в себя катализаторы, описанные в патенте США №4390645 и в WO 02/079340, которые оба приводятся здесь в качестве ссылки. Типичные катализаторы включают в себя третичные аминные и фосфинные соединения, хелаты различных металлов, кислотные соли металлов сильных кислот, сильные основания, алкоголяты и феноляты различных металлов, соли органических кислот с рядом металлов, металлоорганические производные четырехвалентного олова, трехвалентных и пятивалентных As, Sb и Bi и карбонилов металлов железа и кобальта.

Третичные аминные катализаторы являются обычно предпочтительными. Среди третичных аминных катализаторов находятся диметилбензиламин (такой как Desmorapid DB от Rhine Chemie), 1,8-диаза(5,4,0)ундекан-7 (такой как POlycat SA-1 от Air Products), пентаметилдиэтилентриамин (такой как Polycat 5 от Air Products), диметилциклогексиламин (такой как Polycat 8 от Air Products), триэтилендиамин (такой как Dabco 33LV от Air Products), диметилэтиламин, н-этилморфолин, N-алкилдиметиламинные соединения, такие как N-этил-N,N-диметиламин и N-цетил-N,N-диметиламин, N-алкилморфолинные соединения, такие как N-этилморфолин и N-кокоморфолин и т.п. Другие третичные аминные катализаторы, которые используются, включают в себя катализаторы, продаваемые фирмой Air Products под торговыми марками Dabco NE1060, Dabco NE1070, Dabco NE500, Dabco TMR-2, Dabco TMR-30, Polycat 1058, Polycat 11, Polycat 15, Polycat 33, Polycat 41 и Dabco MD445, и катализаторы, продаваемые фирмой Huntsman под торговыми марками ZR 50 и ZR 70. Кроме того, некоторые аминоинициированные полиолы могут использоваться здесь в качестве каталитических материалов, включая описанные в WO 01/58976А. Могут использоваться смеси двух или более представителей из вышеуказанных.

Катализатор используется в каталитически достаточных количествах. Для предпочтительных третичных аминных катализаторов подходяще количество катализаторов составляет от примерно 1 до примерно 4 мас.ч., в частности, от примерно 1,5 до примерно 3 мас.ч., третичного аминного катализатора (катализаторов) на 100 мас.ч. полиола (полиолов).

Полиуретанобразующая композиция также предпочтительно содержит, по меньшей мере, одно поверхностно-активное вещество, которое способствует стабилизации пор композиции, когда газ выходит с образованием пузырей и вспенивает пенопласт. Примеры подходящих поверхностно-активных веществ включают в себя соли щелочного металла и амина жирных кислот, такие как олеат натрия, стеарат натрия, рицинолеаты натрия, олеат диэтаноламина, стеарат диэтаноламина, рицинолеат диэтаноламина и т.п.; соли щелочного металла и амина сульфокислот, таких как додецилбензолсульфокислота и динафтилметандисульфокислота, рицинолевая кислота, силоксан-оксалкиленовые полимеры или сополимеры и другие органополисилоксаны; оксиэтилированные алкилфенолы (такие как Tergitol NP9 и Triton X100 от фирмы The Dow Chemical Company); оксиэтилированные жирные спирты, такие как Tergitol 15-S-9 от фирмы The Dow Chemical Company; парафиновые масла; касторовое масло; эфиры рицинолевой кислоты; ализариновое масло; масло земляного ореха; парафины; жирные спирты; диметилсилоксаны и олигомерные акрилаты с полиоксиалкиленовыми и фторалкановыми боковыми группами. Указанные поверхностно-активные вещества обычно используются в количестве 0,01-6 мас.ч. на 100 мас.ч. полиола.

Предпочтительными типами обычно являются кремнийорганические поверхностно-активные вещества. Широкий ряд указанных кремнийорганических поверхностно-активных веществ являются коммерчески доступными, включая продаваемые фирмой Evonik Industries под торговой маркой Tegostab (такие как поверхностно-активные вещества Tegostab В-8462, В8427, В8433 и В-8404), поверхностно-активные вещества, продаваемые фирмой Momentive под торговой маркой Niax (такие как поверхностно-активные вещества Niax L6900 и L6988), а также различные поверхностно-активные вещества, коммерчески доступные от фирмы Air Products and Chemicals, такие как поверхностно-активные вещества Dc-193, DC-198, DC-5000, DC-5043 и DC-5098.

Помимо вышеуказанных ингредиентов полиуретанобразующая композиция может содержать различные вспомогательные компоненты, такие как наполнители, красители, вещества, маскирующие запах, антипирены, пестициды, антиоксиданты, УФ-стабилизаторы, антистатики, модификаторы вязкости и т.п.

Примеры подходящих антипиренов включают в себя фосфорные соединения, галогенсодержащие соединения и меламин.

Примеры наполнителей и пигментов включают в себя карбонат кальция, диоксид титана, оксид железа, оксид хрома, азо/диазокрасители, фталоцианины, регенерированный жесткий полиуретановый пенопласт и углеродную сажу.

Примеры УФ-стабилизаторов включают в себя гидроксибензо-триазолы, цинкдибутилтиокарбамат, 2,6-ди-трет-бутилкатехин, гидроксибензофеноны, затрудненные амины и фосфиты.

За исключением наполнителей вышеуказанные добавки обычно используются в небольших количествах. Каждая может составлять от 0,01% до 3% общей массы полиуретановой рецептуры. Наполнители могут использоваться в таких высоких количествах, как 50% общей массы полиуретановой рецептуры.

Полиуретанобразующую композицию получают путем соединения вместе различных компонентов в таких условиях, что полиол (полиолы) и изоцианат (изоцианаты) взаимодействуют, вспенивающий агент образует газ, и композиция вспенивается и отверждается. Вспенивающиеся компоненты (или любая их подкомпозиция) за исключением полиизоцианата могут быть предварительно смешаны в рецептурированную полиольную композицию, если требуется, которая затем смешивается с полиизоцианатом, когда получается пенопласт. Компоненты могут быть предварительно нагреты, если желательно, но это обычно не требуется, и компоненты могут быть соединены вместе при примерно комнатной температуре (~22°С) для проведения реакции. Обычно нет необходимости подводить тепло к композиции для проведения отверждения, но это также может быть сделано, если желательно.

Настоящее изобретение, в частности, используется в так называемых применениях «заливка на месте», в которых полиуретанобразующую композицию распределяют в полость и отверждают в полости с ее заполнением и обеспечением структурных и/или теплоизоляционных характеристик собранного узла. Номенклатура «заливки на месте» относится к тому, что пенопласт создается в месте, где требуется, в большей степени, чем он создается на одной стадии, а затем собирается в узел по месту на отдельной стадии изготовления. Способы заливки на месте обычно используются для получения продуктов применения, таких как в рефрижераторах, морозильнях и холодильниках и подобных продуктах, которые имеют стенки, которые содержат теплоизоляционный пенопласт. Присутствие амининициированного полиола в дополнение к простому полиэфирполиолу сложного полиэфира с высокой функциональностью в полиуретанобразующей композиции имеет тенденцию к обеспечению рецептуры с хорошей текучестью и короткими временами извлечения из формы с обеспечением в то же самое время низкого k-фактора пенопласта.

Стенки в объектах применения, таких как рефрижераторы, морозильни и холодильники, наиболее удобно изолируются в соответствии с изобретением первой сборкой вместе наружного кожуха и внутреннего вкладыша, так что между кожухом и вкладышем образуется полость. Полость определяет изолируемое пространство, а также размеры и форму пенопласта, который получается. Обычно кожух и вкладыш соединяются вместе определенным способом, таким как сварка, скрепление расплавом, или путем использования некоторых добавок (или некоторой их комбинации) перед введением вспенивающейся рецептуры. В большинстве случаев кожух и вкладыш могут поддерживаться или удерживаться в правильных относительных положениях с использованием оправки или другого устройства. Предусматриваются один или более впусков в полость, через которые может вводиться вспенивающаяся рецептура. Обычно предусматриваются один или более выпусков для обеспечения выхода воздуха из полости, когда полость заполняется вспенивающейся рецептурой, и вспенивающаяся рецептура вспенивается.

Материалы конструкции кожуха и вкладыша не являются, в частности, критическими при условии, что они могут выдержать условия реакции отверждения и вспенивания вспенивающейся рецептуры. В большинстве случаев материалы конструкции выбирают с точки зрения отдельных присущих характеристик, которые являются желательными в конечном продукте. Металлы, такие как сталь, обычно используются в качестве кожуха, особенно в крупных применениях, таких как морозильни или рефрижераторы. Пластики, такие как поликарбонаты, полипропилен, полиэтилен-стирол-акрилонитрильные смолы, акрилонитрил-бутадиен-стирольные смолы или ударопрочный полистирол, используются более часто в более мелких применениях (таких как холодильники) или в применениях, где важным является низкий вес. Вкладышем может быть металл, но более часто им является пластик, как уже описано.

Вспенивающаяся рецептура затем вводится в полость. Различные компоненты вспенивающейся рецептуры смешиваются вместе, и смесь быстро вводится в полость, где компоненты взаимодействуют и вспениваются. Обычно полиол (полиолы) предварительно смешиваются вместе с водой и вспенивающим агентом (и часто также с катализатором и/или поверхностно-активным веществом) с получением рецептурированного полиола. Рецептурированный полиол может храниться до момента получения пенопласта, когда он смешивается с полиизоцианатом и вводится в полость. Обычно не требуется нагревать компоненты перед введением их в полость, или обычно не требуется нагревать рецептуру в полости для проведения отверждения, хотя либо одна, либо обе указанные стадии могут выполняться, если желательно. Кожух и вкладыш могут действовать как поглотитель тепла в некоторых случаях и отводить тепло от реагирующей вспенивающейся рецептуры. Если необходимо, кожух и/или вкладыш могут частично нагреваться (так как до 50°С и более обычно до 35-40°С) для снижения их эффекта поглотителя тепла или для проведения отверждения.

Вводится достаточно вспенивающейся рецептуры, так что после того, как она вспенивается, получаемый пенопласт заполняет все части полости, где пенопласт является желательным. Наиболее обычно, по существу вся полость заполняется пенопластом. Обычно предпочтительно слегка «перенаполнять» полость при введении большего количества вспенивающейся рецептуры, чем минимально требуется для заполнения полости, поэтому слегка увеличивая плотность пенопласта. Перенаполнение обеспечивает выгоды, такие как улучшенная размерная стабильность пенопласта, особенно в период последующего извлечения из формы. Обычно полость перенаполняют на от 4 до 20% мас. Плотность готового пенопласта для большинства применений находится, предпочтительно в интервале от 28 до 40 кг/м3.

После того, как вспенивающаяся рецептура вспенивается и отверждается достаточно, чтобы быть размерно стабильной, полученная сборка может быть «извлечена из формы» при удалении ее из оправки или другой оснастки, которая используется для поддержания кожуха и вкладыша в их правильных относительных положениях. Короткие времена извлечения из формы являются важными для промышленности применения, т.к. более короткие времена извлечения из формы обеспечивают изготовление большего количества деталей в единицу времени на данной части изготовительного оборудования. Вкладыш сборки может быть оборудован либо съемной, либо стационарной оснасткой. Простые полиэфирполиолы сложных полиэфиров настоящего изобретения являются особенно подходящими, когда желательным является время извлечения из формы менее 10 мин. Простые полиэфирполиолы сложных полиэфиров могут также использоваться для получения времени извлечения из формы менее 7 мин и даже менее 6 мин.

Если желательно, способ получения применений может быть осуществлен в сочетании со способами вакуумного впрыска ((ВВ)(VAI)), описанными, например, в публикациях WO 2007/058793 и WO 2010/044361, где реакционная смесь впрыскивается в полость замкнутой формы, которая находится при пониженном давлении. В ВВ-спосое давление формы снижается до 300-959 мбар (30-95 кПа), предпочтительно от 400 до 900 мбар (40-90 кПа) и, даже более предпочтительно от 500 до 850 мбар (50-85 кПа), перед или сразу после того, как вспенивающаяся композиция загружается в форму. Кроме того, фактор заполнения должен быть от 1,03 до 1,9. Обычно, когда используется вакуумный впрыск, перенаполнение может составлять до 40% мас.

Последующие примеры предусматриваются для иллюстрации изобретения, но не предназначены для ограничения его объема. Все части и процентные содержания даются по массе, если не указано иное.

Ниже приводится описание исходных материалов, используемых в примерах.

VORANOL CP-450 представляет собой глицерининициированный полиоксипропиленполиол, имеющий молекулярную массу примерно 450.

VORANOL CP-260 представляет собой глицерининициированный полиоксипропиленполиол, имеющий молекулярную массу примерно 260.

Полиол VORANOL RN4 82 представляет собой сорбитинициированный полиоксипропиленполиол, имеющий молекулярную массу примерно 700. VORANOL представляет собой торговую марку фирмы The Dow Chemical Company.

Полиол 1 представляет собой глицерининициированный полиоксипропиленполиол, имеющий молекулярную массу примерно 1055 и гидроксильное число приблизительно 156.

Полиол 2 представляет собой орто-толуолдиамининициирован-ный полиоксипропилен-полиоксиэтилен-(смешанное 98/8 питание) полиол, имеющий молекулярную массу примерно 510.

Полиол 3 представляет собой полипропиленгликоль, имеющий молекулярную массу примерно 425 и гидроксильное число приблизительно 264.

Полиол 4 представляет собой глицерининициированный полиоксипропиленполиол, имеющий молекулярную массу примерно 360.

Stepanpol PS 2352 представляет собой модифицированный диэтиленгликоль-(фталевый ангидрид)содержащий сложнополиэфирный полиол, имеющий опубликованное гидроксильное число 230-250, поставщик - Stepan Company.

Изоцианат PAPI27 представляет собой полиметилполифенилизоцианат, который содержит MDI, имеющий среднюю функциональность 2,7 и молекулярную массу 340.

Получение сложного полиэфира №1

2000 г исходных материалов, диэтиленгликоль (15,3% мас), полиол VORANOL СР-450 (59,7% мас.) и терефталевая кислота (25% мас), загружают в 3000 мл стеклянную колбу, оборудованную трубкой впуска азота, пневматической мешалкой, термометром и холодильником. Подводят тепло, и содержимое колбы нагревают до 230-235°С. При температуре 180°С загружают титанацетилацетонатный катализатор (Tyzor АА-105 от фирмы DuPont) (50 ч./млн), и подводят небольшой поток азота. Смесь выдерживают при 230-235°С в течение 8 ч. Сложнополиэфирный полиол в данный момент имеет кислотное число ниже 2 мг КОН/г. Содержимое колбы охлаждают до комнатной температуры в атмосферных условиях.

Получение простого полиэфирполиола сложного полиэфира №1 ((ПСЭ-ПЭ1)(PES-PE1))

800 г (8,69 моль) глицерина и 1286,6 г (8,69 моль) фталевого ангидрида смешивают в 5 л реакторе алкоксилирования из нержавеющей стали. Реакционную смесь 10 раз продувают азотом (N2) под давлением 6 бар (600 кПа) без перемешивания. Реактор термостатируют при 110°С с давлением азота 6 бар (600 кПа). Сначала твердое содержимое реактора постепенно растворяется в реакторе, становясь, главным образом, жидкостью после 0,5 ч при указанной температуре. Включают перемешивание, постепенно увеличивая скорость перемешивания с 50 до 200 об/мин. Содержимое реактора перемешивают в течение еще 1,5 ч. Температура в реакторе увеличивается до 130°С. Давление N2 в реакторе снижается до 1,0 бар (100 кПа), и скорость перемешивания увеличивается до 400 об/мин. ПО (РО) (1917,0 г, 33,00 моль) подается в реактор при скорости подачи 15 г/мин в течение 130 мин. Немедленное начало реакции сопровождается экзотермой. После завершения подачи питания общее давление в реакторе достигает 6 бар (600 кПа). Обеспечивается 2,5 ч дополнительного времени варки. Общее давление в реакторе снижается до 5,0 бар (500 кПа). Температура в реакторе снижается до 100°С. 1,00 г 10% раствора трифлик-кислоты (20 ч./млн ТФК по отношению к массе продукта) в этаноле вводится в реактор с помощью опрессованной бомбы из нержавеющей стали, соединенной с реактором. Наблюдаются немедленное падение давления в реакторе и экзотерма. Обеспечивается 10 мин дополнительного времени варки. Дополнительный ПО (РО) (643,0 г, 11,08 моль) подается в реактор при скорости подачи 15 г/мин в течение 45 мин. Немедленное начало реакции сопровождается экзотермой. В конце указанной подачи питания обеспечивается 15 мин дополнительного времени варки. Остаточное давление азота сбрасывается, реакционная смесь 10 раз продувается N2 давлением 6 бар (600 кПа). Карбонат калия (0,05 г, 0,36 ммоль) вводят в продукт для того, чтобы нейтрализовать остаточную трифлик-кислоту. Продукт затем отгоняют в вакууме в течение 2 ч при 100°С. Получают бесцветную вязкую жидкость.

Полученный гибридный простой полиэфирполиол сложного полиэфира имеет следующие свойства: ОН-число: 310 мг КОН/г; вязкость при 25°С: 10800 мПа⋅с; плотность при 25°С: 1,146 г/см3; рН: 4,7; Mn=330 г/моль, Mw/Mn=1,21.

Получение простого полиэфирполиола сложного полиэфира №2 ((ПСЭ-ПЭ2)(PES-PE2))

2011,0 г (7,89 моль) триол(простой полиэфир)полиола VORANOL СР260, 1520,4 г (10,25 моль) фталевого ангидрида и 0,20 г 2-этил-4-метилимидазола (ЭМИ (EMI), 41 ч./млн по отношению к массе продукта) смешивают при перемешивании при 50 об/мин в 5 л реакторе алкоксилирования из нержавеющей стали. Реакционную смесь продувают 10 раз азотом (N2) давлением 6 бар (600 кПа). Реактор термостатируют при 130°С азотом (N2) давлением 6 бар (600 кПа). Полученная суспензия постепенно растворяется в реакторе, становясь, главным образом, жидкостью после 0,5 ч при указанной температуре. Скорость перемешивания постепенно увеличивают с 50 до 200 об/мин. Содержимое реактора перемешивается в течение еще 1,5 ч. Давление N2 в реакторе снижается до 1,0 бар (100 кПа), и скорость перемешивания увеличивается до 300 об/мин. ПО (1246,0 г, 21,46 моль) подается в реактор при скорости подачи 15 г/мин в течение 85 мин. Немедленное начало реакции сопровождается экзотермой. После завершения подачи питания общее давление в реакторе достигает 4,9 бар (490 кПа). Обеспечивается 3,0 ч дополнительного времени варки. Общее давление в реакторе снижается до 4,3 бар (430 кПа). Температура в реакторе снижается до 100°С. 6,80 г 10% раствора трифлик-кислоты (142 ч./млн ТФК по отношению к массе продукта) в этаноле вводится в реактор с помощью опрессованной бомбы из нержавеющей стали, соединенной с реактором. Наблюдаются немедленное падение давления в реакторе и экзотерма. Обеспечивается 30 мин дополнительного времени варки. Остаточное давление азота сбрасывается, реакционная смесь 10 раз продувается N2 давлением 6 бар (600 кПа). Карбонат калия (7,16 г, 0,5 моль/л раствора в этаноле) вводят в реактор с помощью опрессованной бомбы из нержавеющей стали, соединенной с реактором, для того, чтобы нейтрализовать остаточную трифлик-кислоту. Продукт затем отгоняют в вакууме в течение 1 ч при 120°С. Получают бесцветную вязкую жидкость.

Полученный гибридный простой полиэфирполиол сложного полиэфира SP11-33 имеет следующие свойства: ОН-число: 276 мг КОН/г; вязкость при 25°С: 31700 мПа⋅с; плотность при 25°С: 1,156 г/см3; рН: 4,7; Mn=4 60 г/моль, Mw/Mn=1,17.

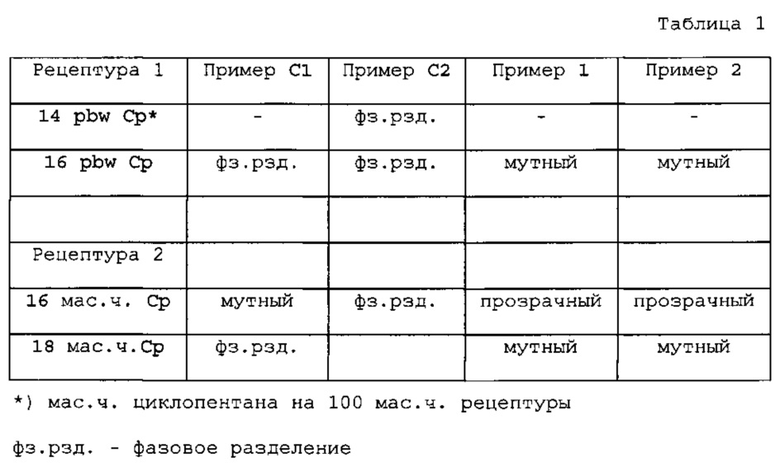

Примеры 1 и 2 и сравнительные примеры С1 и С2

Совместимость рецептур, содержащих сложные полиэфиры настоящего изобретения, с углеводородным вспенивающим агентом (циклопентаном) определяют на основе следующих рецептур:

Рецептура 1: 57,7 ч. VORANOL RN-482; 20 ч. полиола 1; 14 ч. сравнительного сложного полиэфира или (сложный полиэфир)-(простой полиэфир)а; 2,3 ч. воды; 3 ч. кремнийорганического поверхностно-активного вещества TEGOSTAB 8462; и 2,9 ч. комплекта катализатора, содержащего 0,6 ч. DABCO TMR-30, 0,1 ч. DABCO К2097, 1,2 ч. POLYCAT 5 (PMDETA) и 1 ч. POLYCAT 8 (DMCHA).

Рецептура 2: 52,7 ч. VORANOL RN-482; 25 ч. полиола 1; 14 ч. сравнительного сложного полиэфира или (сложный полиэфир)-(простой полиэфир)а; 2,3 ч. воды; 3 ч. кремнийорганического поверхностно-активного вещества TEGOSTAB 8462; и 3,0 ч. комплекта катализатора, содержащего 0,6 ч. DABCO TMR-30, 0,1 ч. DABCO К2097, 1, 2 ч. POLYCAT 5 (PMDETA) и 1,1 ч. POLYCAT 8 (DMCHA).

Образцы, 200 мл смеси полиол/циклопентан, смешивают и выдерживают в лабораторной стеклянной колбе (250 мл) и визуально наблюдают после 1 недели (168 ч) выстаивания при комнатной температуре. Результаты наблюдений для рецептур 1 и 2 приводятся в таблице 1. Сравнительные примеры С1 и С2 представляют рецептуры, содержащие сложные полиэфиры PS-2352 и сложный полиэфир 1, соответственно; примеры 1 и 2 основаны на рецептурах, содержащих простой полиэфирполиол сложного полиэфира 1 и простой полиэфирполиол сложного полиэфира 2, соответственно.

Результаты показывают, что включение простого полиэфирполиола сложного полиэфира настоящего изобретения в рецептуры, используемые для получения жесткого пенопласта, дает значительные улучшения растворимости в углеводороде.

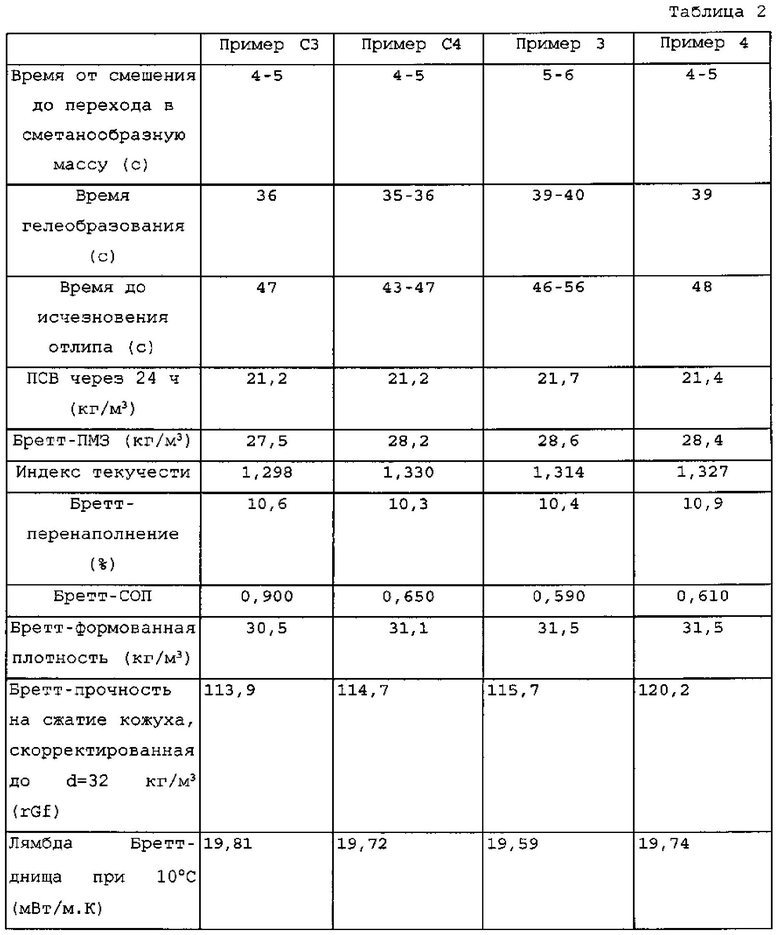

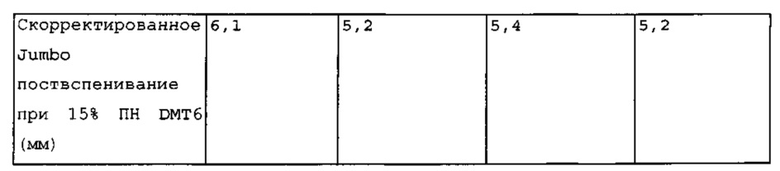

Примеры 3 и 4 и сравнительные примеры С3 и С4 Описанные выше простые полиэфирполиолы сложных полиэфиров используют для получения полиуретанового пенопласта. Компоненты полиольных рецептур приведены для рецептуры 2 выше с использованием 135 ч. изоцианата VORANATE М220 на 116 ч. рецептуры 2.

Образцы пенопласта получают с использованием инжекционных машин высокого давления и распределительного оборудования от фирмы Afros-Cannon. Рецептурированные полиолы и вспенивающий агент предварительно смешивают.Рецептурированный полиол, вспенивающий агент и изоцианат перерабатывают на инжекционной машине высокого давления при температуре 20±2°С с использованием давления смешения 150±20 бар (15000±2000 кРа). Изоцианатный индекс поддерживают постоянным при 1,15-1,16 для всех получаемых образцов пенопласта. Образцы пенопласта оценивают на реакционноспособность, текучесть, распределение плотности, прочность на сжатие, теплопроводность и свойства извлечения из формы. Свойства определяются согласно следующим протоколам:

(1) Реакционноспособность и плотность при свободно вспенивании: Пенопласт при свободном вспенивании в коробке (38 см × 38 см × 24 см) получают для определения реакционной способности рецептуры и плотности при свободно вспенивании ((ПСВ) (FRD)) пенопласта. Время между смешением и переходом в сметанообразную массу, время гелеобразования и время до исчезновения отлипа регистрируют в процессе подъема пены. ПСВ определяют через 24 ч после вспенивания.

Физические свойства пенопласта: Физические свойства пенопласта оценивают с использованием формы Бретта (200×20×5 кубических сантиметров (см3)), заполненной под углом 45° и сразу поставленной в вертикально положение. Форму выдерживают при температуре 45°С. Определяют плотность при минимальном заполнении ((ПМЗ)(MFD)), и плиты получают при 10% перенаполнении ((ПН) (ОР)). Перенаполнение определяется как формованная плотность ((ФП)(MD)), деленная на ПМЗ. ФП рассчитывается по массе плиты Бретта, деленной на ее объем. Текучесть системы определяется индексом текучести ИТ (FI). (ИТ=ПМЗ/ПСВ). Среднее отклонение плотности ((СОП)(ADD)) рассчитывается по плотности 17 образцов, вырезанных вдоль плиты Бретта.

Теплопроводность (лямбда): Измерения теплопроводности выполняются с использованием оборудования LaserComp Fox 200 при средней температуре 10,2°С.

Прочность на сжатие ((ПСж)(CS)): Прочность на сжатие определяют согласно ISO 844 на 5 образцах, вырезанных вдоль плиты Бретта.

Свойства при извлечении из формы: Свойства при извлечении из формы определяются с формой Jumbo Mold (70×40×10 см3), поддерживаемой при 45°С. Jumbo-плиты, полученные с показателем перенаполнения 15%, извлекают из формы через 6 мин плюс 2 мин время отверждения. Поствспенивание пенопласта определяют через 24 ч после извлечения из формы.

Свойства пенопластов приводятся в таблице 2. Сложный полиэфир PS-2352 используется в примере С3, сложный полиэфир 1 - в примере С4, простой полиэфирполиол сложного полиэфира №1 - в примере 3, и простой полиэфирполиол сложного полиэфира №2 - в примере 4.

Как показано в таблице 2, простые полиэфирполиолы сложных полиэфиров настоящего изобретения имеют следующие свойства: как пример 3, так и пример 4 показывают более низкое (лучшее) СОП по сравнению с примером С3, тогда как они являются на одном уровне с примером С4. Пример 4 показывает слегка улучшенную прочность на сжатие по сравнению с двумя сравнительными примерами (Бретт, 10% ПН). Пример 3 показывает снижение лямбда (улучшение) около 1% в образцах Бретт, 10% ПН. Как пример 3, так и пример 4 показывают улучшенное поствспенивание по сравнению с примером С3 и на одном уровне с примером С4 при времени извлечения из формы 6 мин.

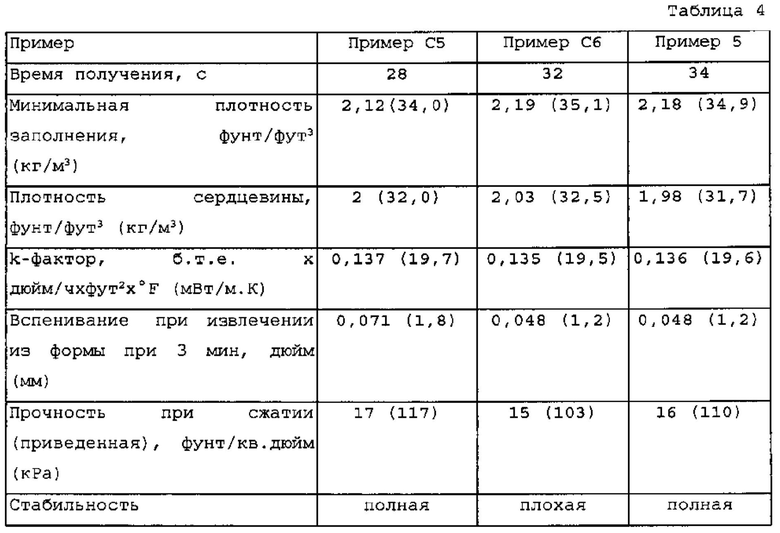

Пример 5 и сравнительные примеры С5 и С6

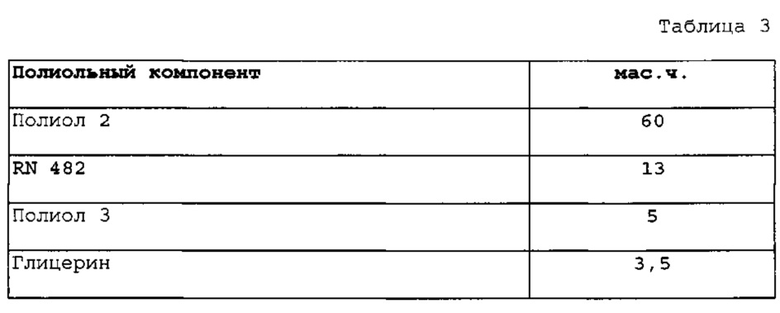

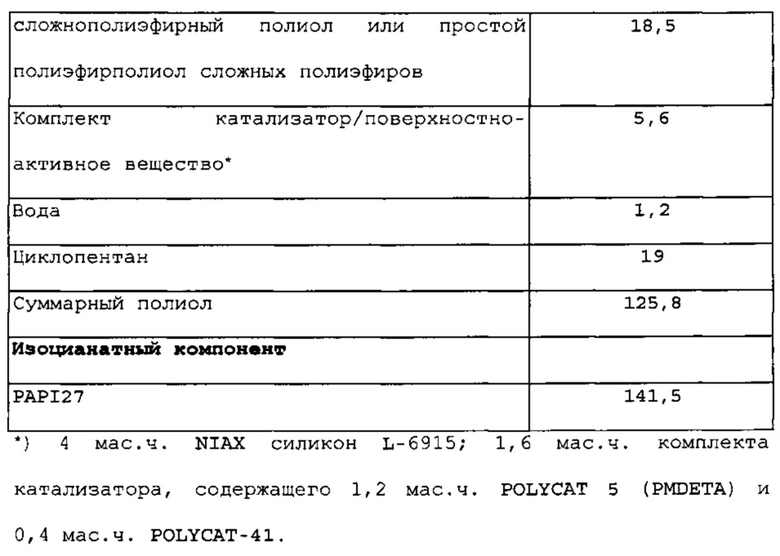

Простые полиэфирполиолы сложных полиэфиров настоящего изобретения были использованы для получения полиуретанового пенопласта на основе рецептур, приведенных в таблице 3.

Пенопласты получают с использованием установки высокого давления Hi-Tech Eco-RIM. Как полиольную рецептуру, так и PAPI27 предварительно нагревают до 70±2°F (21,1°С) перед смешением ударным смесителем высокого давления. Реакционную смесь распределяют в алюминиевую форму (форма Бретта, 200×20×5 см), предварительно нагретую до 125°F (51,7°С). Вспенивание при извлечении из формы измеряют при 10% перенаполнении при открытии формы через 3 мин после впрыска. Затем регистрируют максимальное вспенивание крышки формы. Образцы для k-фактора и прочности на сжатие пост-отверждают до утра перед резкой. После резки образцы пенопласта испытывают в течение 4 ч. Прочность на сжатие определяют согласно ASTM D1621, и k-фактор определяют согласно ASTM С518.

Свойства пенопласта приводятся в таблице 4 вместе со стабильностью смеси полиол/циклопентан. Сложный полиэфир PS-2352 используется в примере С3, сложный полиэфир 1 - в примере С4, простой полиэфирполиол сложного полиэфира №1 - в примере 3, и простой полиэфирполиол сложного полиэфира №1 - в примере 3. Представленные данные являются средними значениями для 7 прогонов.

Как показано в таблице 4, простые полиэфирполиолы сложных полиэфиров настоящего изобретения имеют улучшенные свойства вспенивания при извлечении из формы по сравнению с примером С5 и улучшенную стабильность с углеводородными вспенивающими агентами по сравнению со сложным полиэфиром примера С6.

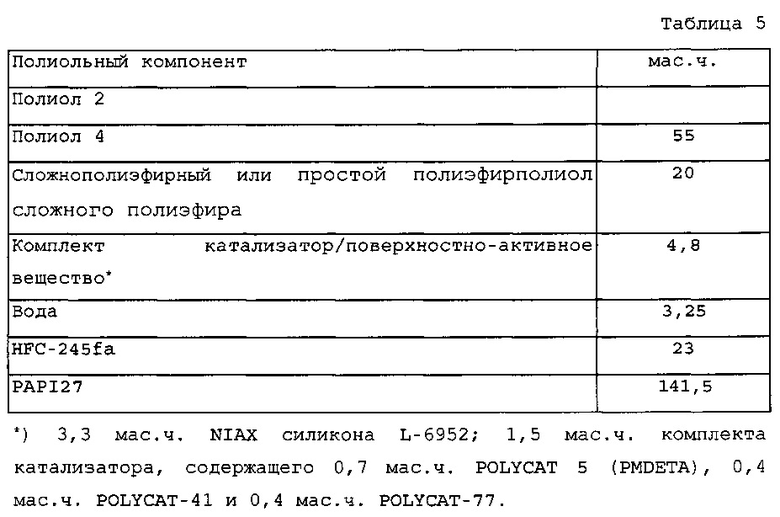

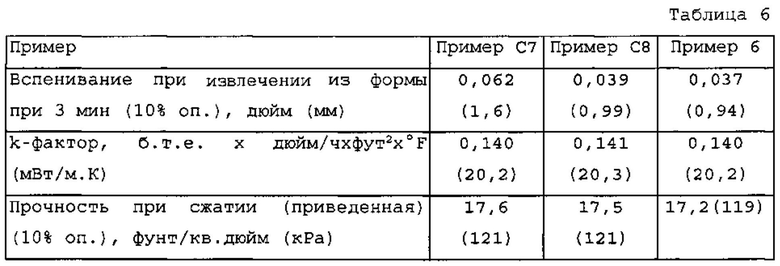

Пример 6 и сравнительные примеры С7 и С8

Применимость простых полиэфирполиолов сложных полиэфиров для получения пенопласта с использованием углеводородного вспенивающего агента определяют с использованием базовой рецептуры, показанной в таблице 5. Сложный полиэфир PS-2352 используется в примере С7, сложный полиэфир 1 - в примере С8, и простой полиэфирполиол сложного полиэфира №1 - в примере 6.

Пенопласты получают по методике, приведенной в примере 5. Свойства полученных пенопластов приводятся в таблице 6.

Результаты показывают, что простые полиэфирполиолы сложных полиэфиров настоящего изобретения имеют улучшенные свойства вспенивания после извлечения из формы по сравнению со сравнительными вариантами.

Другие варианты изобретения будут очевидными для специалистов в данной области техники из рассмотрения данного описания или осуществления изобретения, рассмотренного здесь. Подразумевается, что описание и примеры приводятся только как иллюстрация, причем истинный объем и сущность изобретения указаны в последующей формуле изобретения.

Настоящее изобретение относится к простым полиэфирполиолам сложного полиэфира, используемых для получения полиуретановых продуктов. Описан способ получения простого полиэфирполиола сложного полиэфира, включающий стадии смешения: 1) фталевого ангидрида со спиртом, имеющим номинальную функциональность 3 и молекулярную массу 90-500 в условиях для образования полуэфира фталевого ангидрида; и 2) алкоксилирования полуэфира, образованного на стадии 1), пропиленоксидом с образованием простого полиэфирполиола сложного полиэфира, имеющего гидроксильное число от 200 до 350, в котором спиртом является содержащий оксипропиленовые звенья простой полиэфирполиол с молекулярной массой 200-500. Также описан простой полиэфирполиол сложного полиэфира, полученный указанным выше способом. Описана полиольная смесь для получения жесткого полиуретанового пенопласта, которая содержит от 10 до 40% мас. указанного выше простого полиэфирполиола сложного полиэфира, и остальное составляет, по меньшей мере, один второй полиол, где вторым полиолом является простой полиэфирный полиол, сложнополиэфирный полиол или их комбинация, которые имеют функциональность 2-8 и молекулярную массу 100-2000. Также описана реакционная система для получения жесткого полиуретанового пенопласта, содержащая указанный выше простой полиэфирполиол сложного полиэфира. Описан способ получения жесткого полиуретанового пенопласта, который содержит: а) образование реакционной смеси, которая содержит, по меньшей мере, 1) полиольный компонент, содержащий указанный выше простой полиэфирполиол сложного полиэфира или его смесь с, по меньшей мере, одним другим полиолом, при условии, что такая смесь содержит, по меньшей мере, 10% мас. простого полиэфирполиола сложного полиэфира, 2) полиизоцианат, 3) по меньшей мере, один углеводород, фторуглеводород, хлорфторуглеводород, фтороуглерод, диалкиловый эфир, гидрофтороолефин ((ГФО)(HFO)), гидрохлорфторолефин ((ГХФО)(HCFO)), фторзамещенный диалкиловый эфирный физический вспенивающий агент; и b) обработку реакционной смеси в таких условиях, что реакционная смесь вспенивается и отверждается с образованием жесткого полиуретанового пенопласта. Технический результат – полученные простые полиэфирполиолы сложного полиэфира имеют хорошую совместимость углеводородов, и обеспечивают образование пенопласта с улучшенными свойствами. 5 н. и 3 з.п. ф-лы, 6 табл., 6 пр.

1. Способ получения простого полиэфирполиола сложного полиэфира, включающий стадии смешения:

1) фталевого ангидрида со спиртом, имеющим номинальную функциональность 3 и молекулярную массу 90-500 в условиях для образования полуэфира фталевого ангидрида; и

2) алкоксилирования полуэфира, образованного на стадии 1), пропиленоксидом с образованием простого полиэфирполиола сложного полиэфира, имеющего гидроксильное число от 200 до 350,

в котором спиртом является содержащий оксипропиленовые звенья простой полиэфирполиол с молекулярной массой 200-500.

2. Способ по п. 1, в котором мольное отношение ангидрида к полиспирту на стадии 1) выше составляет от 1:1 до 1:1,5.

3. Способ по п. 1, в котором смешение на стадии 1) выполняется при температуре от 90°С до 140°С.

4. Простой полиэфирполиол сложного полиэфира, который получен способом по п. 1.

5. Полиольная смесь для получения жесткого полиуретанового пенопласта, которая содержит от 10 до 40% мас. простого полиэфирполиола сложного полиэфира по п. 4, и остальное составляет, по меньшей мере, один второй полиол, где вторым полиолом является простой полиэфирный полиол, сложнополиэфирный полиол или их комбинация, которые имеют функциональность 2-8 и молекулярную массу 100-2000.

6. Реакционная система для получения жесткого полиуретанового пенопласта, которая содержит полиольную композицию, которая содержит:

1) полиольный компонент, содержащий от 10 до 40% мас. полиола, который является продуктом взаимодействия

A) фталевого ангидрида,

B) 3-х функционального спирта, имеющего молекулярную массу 90-500,

C) эпоксида,

в которой А и В присутствуют в мольном соотношении от 1:1 до 1:1,5, и С присутствует в реакционной смеси в количестве для получения простого полиэфирполиола сложного полиэфира по п. 4 с гидроксильным числом 200-350;

2) полиизоцианат, и

3) необязательные добавки и вспомогательные вещества, известные как таковые.

7. Способ получения жесткого полиуретанового пенопласта, который содержит:

а) образование реакционной смеси, которая содержит, по меньшей мере,

1) полиольный компонент, содержащий простой полиэфирполиол сложного полиэфира по п. 4 или его смесь с, по меньшей мере, одним другим полиолом, при условии, что такая смесь содержит, по меньшей мере, 10% мас. простого полиэфирполиола сложного полиэфира,

2) полиизоцианат,

3) по меньшей мере, один углеводород, фторуглеводород, хлорфторуглеводород, фтороуглерод, диалкиловый эфир, гидрофтороолефин ((ГФО)(HFO)), гидрохлорфторолефин ((ГХФО)(HCFO)), фторзамещенный диалкиловый эфирный физический вспенивающий агент; и

b) обработку реакционной смеси в таких условиях, что реакционная смесь вспенивается и отверждается с образованием жесткого полиуретанового пенопласта.

8. Способ по п. 7, в котором полиольный компонент содержит от 10 до 40% мас. простого полиэфирполиола сложного полиэфира.

| US 5397810 A, 14.03.1995 | |||

| US 3455886 A, 15.07.1969 | |||

| US 6855844 B1, 15.02.2005 | |||

| ЖЕСТКИЕ ПОЛИУРЕТАНОВЫЕ ПЕНОПЛАСТЫ | 1997 |

|

RU2184127C2 |

Авторы

Даты

2017-01-30—Публикация

2012-09-10—Подача