Изобретение относится к области цветной металлургии, в частности к разработке технологии рафинирования магния и его сплавов.

Известен способ рафинирования магния-сырца в печах непрерывного рафинирования. (В.И. Щеголев, О.А. Лебедев. Электролитическое получение магния. Москва. Издательский дом «Руда и металлы», 2002 г.).

В известном способе магний-сырец из электролизного отделения в вакуумных ковшах подвозят к печи рафинирования и через заливочную трубу, расположенную на перекрытии печи, сливают в заливочную камеру в слой магния, подвергающегося рафинированию. На подине печи находится расплавленный флюс. Рафинирование магния осуществляется путем отстаивания в течение 30-50 минут, то есть естественного осаждения неметаллических примесей и железа за счет разницы в плотностях примесей, жидкого магния и флюса, находящегося в печи в нижней части ее объема.

Разница плотностей флюса и жидкого магния позволяет ему удерживаться на поверхности флюса в течение всего периода рафинирования.

В процессе рафинирования оксид магния, нитрид и образующиеся интерметаллиды оседают на подину печи.

Содержащиеся в магнии-сырце хлориды (электролит электролизных ванн) в процессе осаждения в солевой расплав адсорбируют частицы нитрида и оксида магния, которые затем оседают на подину печи.

Накопившиеся на подине печи в слое солевого состава оксид магния, нитрид и интерметаллиды в виде шлама периодически извлекаются из нее при помощи специального технологического инструмента.

Недостатком известного способа является невысокое качество рафинирования магния по оксидам (MgO) и интерметаллидам (Mg3N2), так как очистка магния-сырца производится лишь отстаиванием. Известно, что от мелких частиц MgO и Mg3N2 магний невозможно очистить отстаиванием в течение, например, 60 минут. А более длительная выдержка нерациональна из-за значительного понижения производительности печи.

Известен способ ввода рафинируемого сплава под слой более тяжелого, чем сплав, флюса, в результате сплав самопроизвольно проходит через слой флюса, рафинируется, всплывает на поверхность и удаляется. (Авторское свидетельство СССР 355242.)

Подача магния-сырца или его сплава под слой флюса происходит за счет действия гидростатического давления столба магния.

При подаче следующей порции магния он проходит (барботируется) через слой флюса второй камеры и удаляется. Примеси неметаллических включений смачиваются и оседают на подину миксера в виде шлама.

Этот способ принят за прототип.

Недостатком способа рафинирования магния и его сплавов, принятого за прототип, является то, что с каждым очередным вводом магния он соприкасается с примесями, осевшими в шлам, поднимая их в объем слоя рафинированного магния.

Это способствует возможности попадания неметаллических включений в рафинированный магний в повышенных количествах, что в итоге снижает качество готовой продукции, изготавливаемой из сплава с повышенным содержанием неметаллических включений.

Задача изобретения заключается в получении способа рафинирования магния и его сплавов, позволяющего снизить содержание неметаллических включений в слитках магния и его сплавах и исключить возможность попадания оксида магния из флюса в отливки магниевой продукции.

Поставленная задача решается тем, что в способе рафинирования магния и его сплавов от неметаллических включений путем пропускания через слой расплавленного флюса с удельным весом, большим, чем рафинируемый металл, магний в слой флюса вводят на глубину не более 1/3 высоты слоя флюса, при этом температуру слоя флюса в зоне ввода металла поддерживают в пределах 720-730°С.

Металл в слой флюса вводят горизонтальной струей.

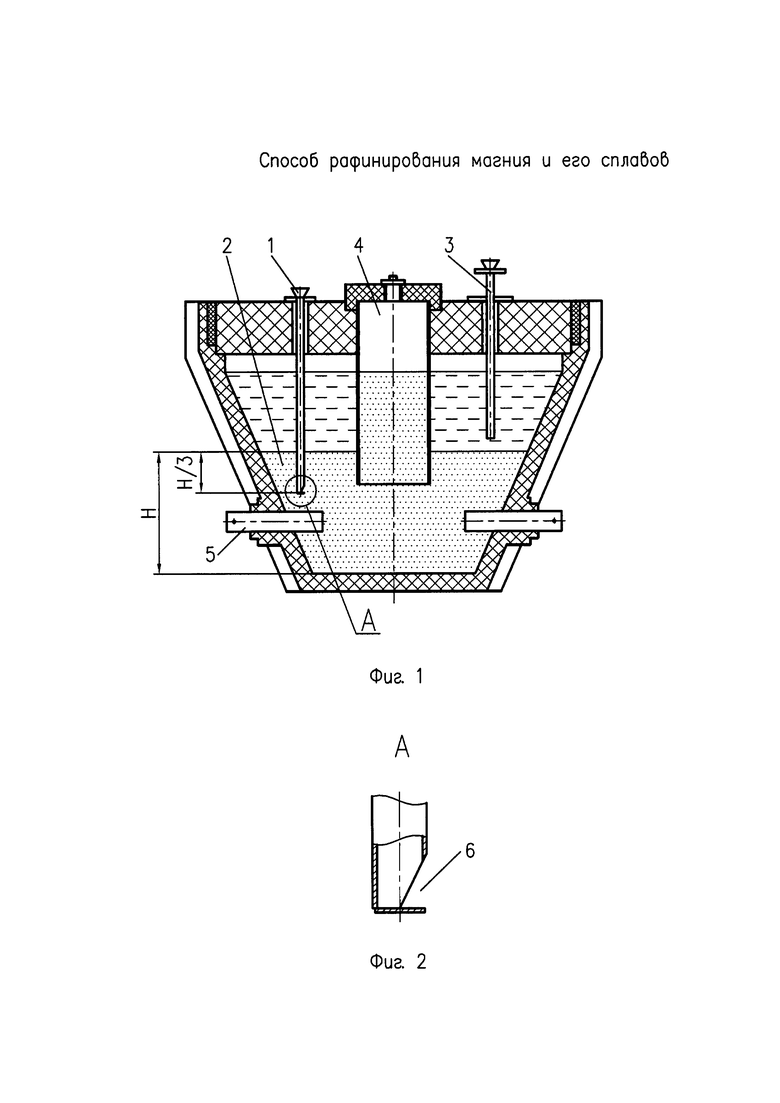

На фиг. 1 показана печь для осуществления способа.

На фиг. 2 показан нижний торец трубы для заливки магния.

Способ осуществляется следующим образом.

Магний-сырец через заливочную трубу 1 из ковша сливают в печь в флюс 2 в верхнюю часть на глубину не более 1/3 высоты слоя солевого флюса, при этом температура флюса должна поддерживаться в пределах 720-730°С для поддержания оптимальных условий отделения от металла неметаллических примесей и осаждения их на подину печи. Заливку магния-сырца в печь и забор магния для разливки производят независимо. Забор рафинированного магния из печи для разлива в слитки производят через заборную трубу 3. Экспресс-анализ магния рафинированного производят перед его сливом из печи на конвейер или в кристаллизатор. Металл из печи отбирают пробоотборником и заливают в кокиль для отливки проб за 15 минут до отбора металла. В зависимости от режима работы печи отбор проб для анализа состава магния производят 3-4 раза в смену.

Чистку печи от шлама осуществляют 1 раз в трое суток. Открывают крышку шахты для обслуживания печи 4 и при помощи грейферного инструмента из печи извлекают осевший на подину шлам. Затем при необходимости производится операция корректировки состава слоя флюса для восстановления заданного химического состава и его объема.

Заданная температура в слое флюсе поддерживается в автоматическом режиме путем изменения токовой нагрузки на электродах 5.

Магний-сырец в слой расплавленной соли вводится струей, направленной горизонтально. Для этого сливная труба заглушена в зоне выхода магния, а на ее боковой поверхности имеется отверстие 6.

Конструкция нижнего торца заливочной трубы 1, показанная на фиг. 2, обеспечивает выход из нее магния-сырца в слой флюса горизонтально, что исключает взмучивание флюса в нижней части и этим исключает повторное попадание неметаллических включений в рафинируемый металл.

Использование способа позволяет обеспечить выпуск получаемого магния или его сплава высокого качества при более высоких технологических показателях, чем при заливке магния-сырца в слой магния заливочной камеры печи рафинирования.

Кроме того, использование заявляемого способа позволит упростить конструкцию печи для рафинирования, увеличить срок межремонтного периода эксплуатации и упростить ее обслуживание.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧЬ НЕПРЕРЫВНОГО РАФИНИРОВАНИЯ МАГНИЯ | 2003 |

|

RU2228964C1 |

| ПЕЧЬ ДЛЯ РАФИНИРОВАНИЯ МАГНИЯ | 2002 |

|

RU2222623C1 |

| СПОСОБ НЕПРЕРЫВНОГО РАФИНИРОВАНИЯ МАГНИЯ | 1972 |

|

SU355242A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ СЛИТКОВ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ СИСТЕМЫ Al-Zn-Mg-Cu-Zr | 2014 |

|

RU2561581C1 |

| ПЕЧЬ ДЛЯ РАФИНИРОВАНИЯ МАГНИЯ | 1995 |

|

RU2092760C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЛЮСА ДЛЯ ПЛАВКИ И РАФИНИРОВАНИЯ МАГНИЯ ИЛИ ЕГО СПЛАВОВ | 2012 |

|

RU2492252C1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2318029C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЛЮСА ДЛЯ ПЛАВКИ И РАФИНИРОВАНИЯ МАГНИЯ ИЛИ ЕГО СПЛАВОВ | 2009 |

|

RU2407813C2 |

| ФЛЮС ДЛЯ РАФИНИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2561948C1 |

| СПОСОБ ВАКУУМНОЙ ОБРАБОТКИ АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛАВОВ | 2017 |

|

RU2668640C1 |

Изобретение относится к области металлургии, в частности к рафинированию магния и его сплавов от неметаллических включений. Способ включает ввод рафинируемого металла с помощью заливочной трубы в печь с расплавленным флюсом, удельный вес которого больше, чем удельный вес рафинируемого металла, и пропускание металла через упомянутый слой. Рафинируемый металл вводят в верхнюю часть слоя расплавленного флюса на глубину не более 1/3 высоты слоя направленной горизонтально струей при температуре расплавленного флюса в зоне ввода в пределах 720-730°С. Изобретение обеспечивает выпуск получаемого магния или его сплава высокого качества при более высоких технологических показателях, чем при заливке магния-сырца в слой магния заливочной камеры печи рафинирования, а также позволяет упростить конструкцию печи для рафинирования, увеличить срок межремонтного периода эксплуатации и упростить ее обслуживание. 2 ил.

Способ рафинирования магния и его сплавов от неметаллических включений, включающий ввод рафинируемого металла с помощью заливочной трубы в печь с расплавленным флюсом, удельный вес которого больше, чем удельный вес рафинируемого металла, и пропускание металла через упомянутый слой, отличающийся тем, что рафинируемый металл вводят в верхнюю часть слоя расплавленного флюса на глубину не более 1/3 высоты слоя направленной горизонтально струей при температуре расплавленного флюса в зоне ввода в пределах 720-730°С.

| СПОСОБ НЕПРЕРЫВНОГО РАФИНИРОВАНИЯ МАГНИЯ | 0 |

|

SU355242A1 |

| УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ МАГНИЯ И ПРИГОТОВЛЕНИЯ МАГНИЕВЫХ СПЛАВОВ | 2004 |

|

RU2260067C1 |

| ПЕЧЬ ДЛЯ РАФИНИРОВАНИЯ МАГНИЯ | 2002 |

|

RU2222623C1 |

| ПЕЧЬ НЕПРЕРЫВНОГО РАФИНИРОВАНИЯ МАГНИЯ | 2003 |

|

RU2228964C1 |

| US 4385931 A1, 31.05.1983 | |||

| US 5698158 A, 16.12.1997. | |||

Авторы

Даты

2017-11-09—Публикация

2015-12-25—Подача