Изобретение относится к области металлургии, литейного производства, в частности, к способам получения износостойких отливок биметаллических бил для рабочих органов машин, работающих в тяжелых условиях значительных динамических знакопеременных нагрузок, интенсивного абразивного, ударно-абразивного и гидроабразивного изнашивания.

Известен способ получения биметаллических литых заготовок (SU 1489922, опубл. 30.06.89), включающий заливку в литейную форму расплава первого металла биметаллической пары, его кристаллизацию, формирование контактной поверхности с помощью газифицированной модели и заливку на контактную поверхность расплава второго металла.

Недостатком этого способа является наличие оксидных пленок, влияющих на межфазные процессы, препятствуя диффузионному взаимодействию между сплавами, которые значительно затрудняют формирование надежной переходной зоны, снижают при этом прочностные характеристики, качество биметаллических отливок.

Известен также способ получения биметаллических изделий (SU 443914, опубл. 25.09.74), в котором с целью получения качественной и прочной связи между металлической основой и износостойким слоем на нагретую металлическую основу наносят защитное покрытие в виде частиц порошкообразного шлака, а с целью предотвращения окисления поверхности твердой металлической основы ее нагревают непосредственно в слое порошкообразного шлака.

Недостатком вышеуказанного способа являются низкие технологические возможности, трудоемкость процесса, конструктивная сложность технологического оборудования для его выполнения.

Известен способ изготовления биметаллической заготовки (SU 1452654, опубл. 23.01.89), включающий покрытие поверхности заготовки флюсом, ее нагрев и заливку на эту поверхность перегретого расплавленного металла, в котором с целью повышения качества диффузионного соединения заливаемого металла с поверхностью заготовки, в шлак, который расположен на ее поверхности, перед заливкой расплавленного металла вводят нитрат натрия.

Недостатками этого способа являются низкие технологические возможности, сложность технологического процесса и оборудования, наличие в залитом металле литейных дефектов, что приводит к снижению прочностных характеристик биметаллических отливок.

Известен также способ изготовления биметаллических отливок (SU 1028421, опубл. 15.07.83), включающий нагрев заготовки под слоем синтетического шлака, подачу ее в литейную форму и заливку в нее наплавляемого слоя жидкого чугуна, в котором с целью повышения качества соединения слоев металлов и стабилизации температурного режима процесса, подачу нагретой заготовки к литейной форме выполняют в экранированном кожухе.

Недостатками вышеуказанного способа являются низкие технологические возможности процесса, обусловленные сложностью технологических операций при подаче заготовки в полость литейной формы, что приводит к задержке других технологических операций, некачественного диффузионного соединения слоев металлов, наличию в рабочем слое неметаллических включений, литейных дефектов, снижению качества биметаллических отливок.

В качестве прототипа предлагаемого способа выбран способ получения двухслойных отливок, который включает сифонную заливку расплава стали в литейную форму, нанесение на поверхность залитого расплава кислородонепроницаемого порошкообразного покрытия и дозированную заливку износостойкого легированного чугуна на нанесенное покрытие (DE 19504949, опубл. 22.08.98).

Недостаток прототипа - неэффективность защиты контактной поверхности стали и чугуна от окисления.

Это приводит к неудовлетворительной свариваемости слоев на краях или в локальных зонах контактной поверхности с образованием усадочных и газоусадочных рыхлот, раковин, пористости, неметаллических включений и других литейных дефектов по всему сечению контактной поверхности и в переходной зоне, из-за образования встречных фронтов кристаллизации при затвердевании отливки, которые смыкаются внутри рабочего слоя. При этом процесс затвердевания износостойкого легированного чугуна биметаллической отливки происходит неравномерно - в первую очередь кристаллизуется периферийная часть чугуна, в том числе прибыль, что приводит к образованию литейных дефектов усадочного характера по всему сечению рабочего слоя отливки. Из-за неравномерности теплоотвода по поверхности отливки повышается склонность к образованию внутренних напряжений и трещин, что приводит к уменьшению прочности, абразивной износостойкости и долговечности отливаемых биметаллических бил.

Кроме того, увеличение площади поверхности отделения прибыли приводит к нестабильности базовых геометрических размеров отливки в целом и к ухудшению условий для ее механической обработки. При этом увеличивается трудоемкость финишных операций по отделению прибыли, зачистке рабочей поверхности отливки, расход литейных материалов, абразивного и режущего инструмента.

Раскрытие изобретения

Как показали проведенные авторами исследования, вышеуказанный недостаток прототипа обусловлен отсутствием необходимых требований к фракционному составу кислородонепроницаемого порошкообразного покрытия и устраняется при следующем гранулометрическом составе покрытия, мас. %: гранулы размером 1,2±0,3 мм в количестве 37÷43, гранулы размером до 0,1 мм - остальное.

Предметом изобретения является способ получения отливок износостойких биметаллических бил, включающий сифонную заливку расплава стали в литейную форму, нанесение кислородонепроницаемого порошкообразного покрытия на поверхность залитого расплава стали и заливку расплава износостойкого легированного чугуна, отличающийся тем, что кислородонепроницаемое порошкообразное покрытие имеет следующий гранулометрический состав, мас. %: гранулы размером 1,2±0,3 мм в количестве 37÷43, гранулы размером менее 0,1 мм - остальное.

Технический результат изобретения - повышение износоустойчивости и долговечности отливаемых биметаллических бил, а также технологичности процесса их изготовления.

Изобретение имеет развитие, которое состоит в том, что сифонную заливку расплава стали выполняют с использованием объемного дозатора.

Развитие изобретения направлено на повышение точности дозирования расплава стали для обеспечения необходимых геометрических и массовых соотношений в отливке биметаллического била.

Краткое описание чертежей

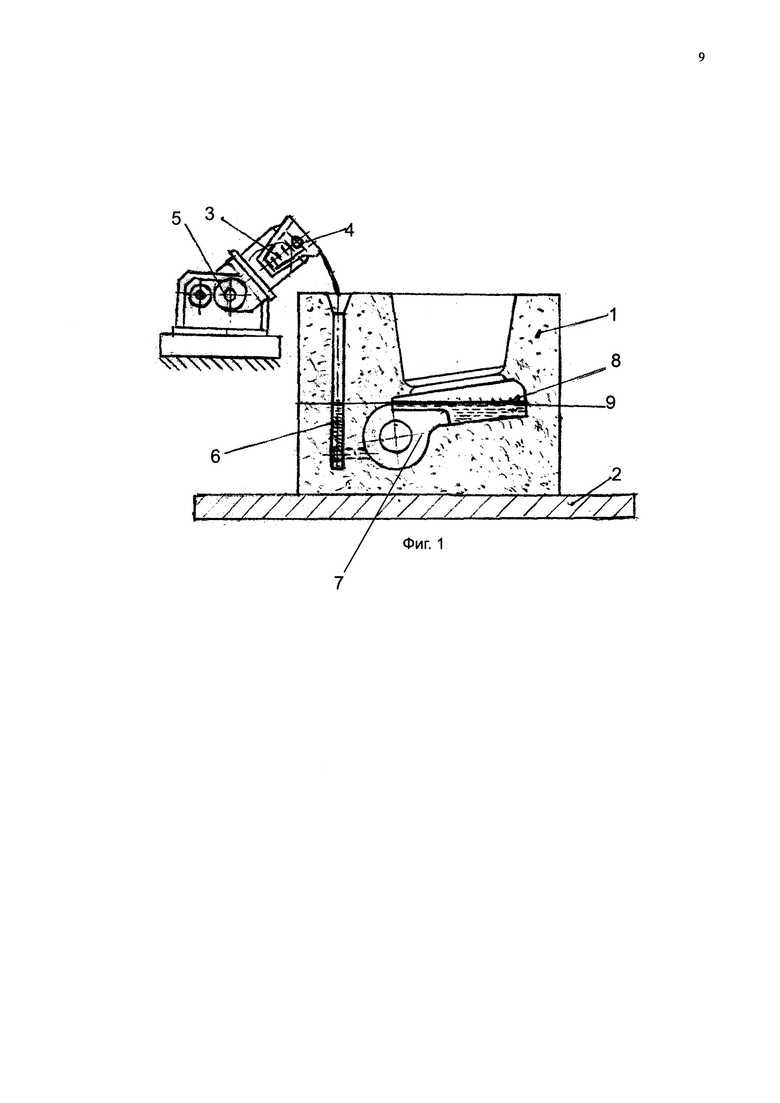

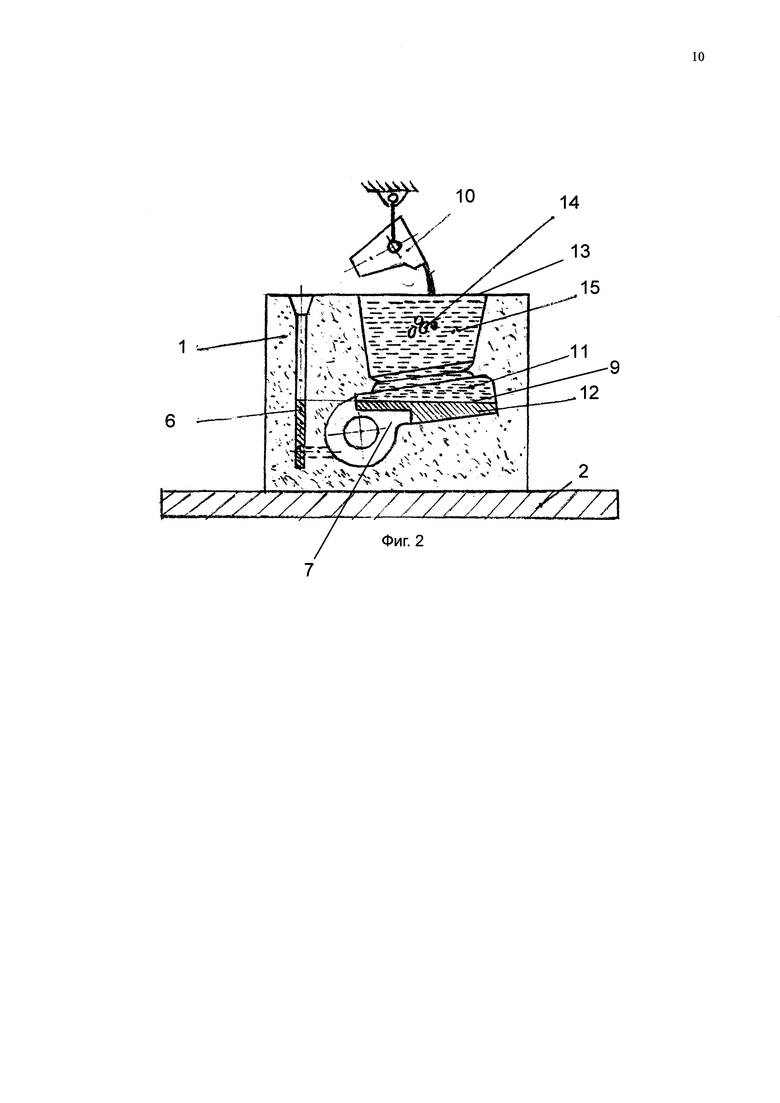

Фиг. 1 иллюстрирует сифонную заливку расплава стали в литейную форму. Фиг. 2 иллюстрирует заливку износостойкого легированного чугуна на порошкообразное покрытие, нанесенное на поверхность расплава стали.

Осуществление изобретения с учетом его развития

Предварительно готовят кислородонепроницаемое порошкообразное покрытие, которое по композиционному составу может представлять собой, например, неметаллическую смесь из тетрабората натрия, борной кислоты, комплексных фторидов и стабильных оксидов, аналогично покрытию, используемому в прототипе, или иметь другой композиционный состав на основе боратов, окислов щелочноземельных металлов с добавлением SiO2, Li2O и/или ZrO2. По гранулометрическому составу кислородонепроницаемое порошкообразное покрытие во всех случаях должно содержать две фракции: крупная фракция из гранул размером 1,2±0,3 мм в количестве 37÷43% от общей массы порошка и мелкая фракция из гранул размером менее 0,1 мм - остальное. Порошок для покрытия получают путем переплавки в плавильной печи исходных компонентов в расчетных количествах, остывания, последующего размола застывшей массы и отсева гранул для получения вышеуказанного соотношения фракций.

Кроме того, предварительно готовят расплавы стали и износостойкого легированного чугуна требуемого состава, расплавляя исходные шихтовые и легирующие материалы в соответствующих индукционных печах (не показаны).

Способ осуществляют следующим образом.

Предназначенную для литья биметаллических бил литейную форму 1 (фиг. 1) устанавливают на горизонтальной заливочной платформе 2. Полученный в индукционной печи расплав стали заливают в мерный стакан 3 объемного дозатора 4, которым оснащено разливочное устройство 5.

Использование объемного дозатора 4, снабженного мерным стаканом 3, обеспечивает точность дозирования, необходимую для получения требуемой геометрии и соотношения масс стали и износостойкого легированного чугуна в отливке биметаллического била. Другие возможные виды дозирования (по переливу через отверстие в форме или визуальное дозирование по уровню расплава) не обеспечивают необходимой точности и менее технологичны.

Выливают дозу расплава стали из стакана 3 через сифон 6 в полость 7 литейной формы 1, имеющую форму била. Наносят кислородонепроницаемое порошкообразное покрытие 8 на поверхность 9 расплава стали, залитого в полость 7.

В разливочный ковш 10 (фиг. 2) заливают расплав износостойкого легированного чугуна 11. Из ковша 10 расплав 11 заливают поверх покрытия 8 на поверхность 9 затвердевшей стали 12 через литниковую чашу 13, вымывая при этом вредные примеси 14 в прилив 15. Остывшие отливки извлекают из литейной формы 1, подвергают обрубке, удалению прибылей, зачистке на участке финишных операций и последующей термической обработке.

Конкретные примеры выполнения способа и сравнительные испытания

В первой индукционной печи при температуре 1630±10°С выплавляли сталь марки 25Л, которую после доводки до нужного химического состава заливали при температуре 1600±10°С в мерный стакан 3 дозатора 4.

Из стакана 3 заданную дозу расплава стали заливали в полость 7 литейной формы 1. На поверхность 9 наносили кислородонепроницаемое порошкообразное покрытие 8.

Во второй индукционной печи при температуре 1400±10°С выплавляли износостойкий легированный чугун марки 300Х12Г5, который после доводки до нужного химического состава заливали при температуре 1380±10°С в разливочный ковш 10, а из него через литниковую чашу 13 поверх нанесенного покрытия 8 на поверхность 9 затвердевшей стали 12.

Остывшие отливки подвергали обрубке, удалению прибылей, зачистке на участке финишных операций. После этого выполняли термическую обработку биметаллических отливок в термической печи с выдвижным подом СДО-17.25.10/12,5 по заданной программе (закалка от температуры 940±10°С в принудительном воздушном потоке с последующим отпуском при температуре 190±10°С).

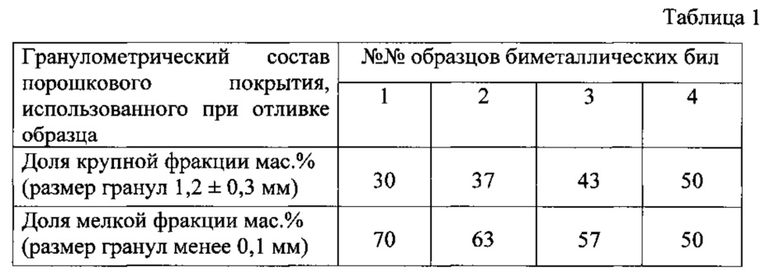

Для экспериментальной проверки эффективности заявляемого способа в диапазоне значений гранулометрического состава порошкообразного покрытия 8, указанном в формуле изобретения, изготавливали отливки с использованием четырех видов покрытия 8, имеющих различный гранулометрический состав фракций, в соответствии с нижеприведенной таблицей 1.

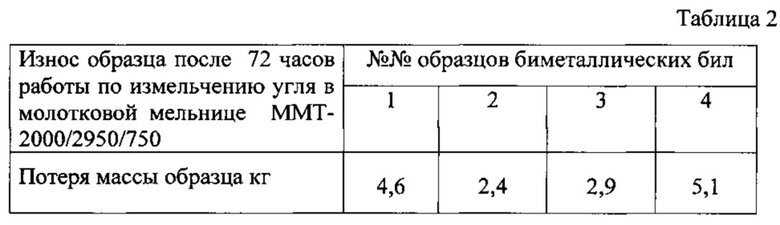

В таблице 2 приведены результаты сопоставительных технологических испытаний образцов бил из таблицы 1, усредненные по 15 испытанным образцам каждого вида. Испытания проведены путем установки образцов №№1-4 (с исходной массой образца 14 кг) в молотковую мельницу ММТ-2000/2950/750 и взвешивания каждого образца после 72 часов работы по измельчению углей с высокой зольностью и влажностью при одинаковых механических характеристиках измельчаемых углей.

Проведенные авторами металлографические исследования образцов биметаллических бил, полученных при различном составе покрытия 8, дают основания считать, что в случае увеличения доли крупной фракции (относительно заявляемого способа) порошковое покрытие 8 неравномерно распределяется по поверхности 9 и защищает не всю поверхность 9 от окисления, что приводит к появлению краевых эффектов, к неудовлетворительной свариваемости слоев, а уменьшение этой доли приводит к тому, что нанесенное покрытие быстро перегорает, не защищая надежно поверхность 9 от окисления, что приводит к локальным зонам несвариваемости чугуна и стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2004 |

|

RU2268106C1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ДЛЯ КОРПУСОВ ТРАНСПОРТНО-УПАКОВОЧНЫХ КОМПЛЕКТОВ (ТУК) ДЛЯ ПЕРЕВОЗКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА (ОЯТ) ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ (ВЧШГ) И МОНОЛИТНАЯ ОТЛИВКА КОРПУСА ТУК, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2011 |

|

RU2464124C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВКИ ПОВЫШЕННОЙ ИЗНОСОСТОЙКОСТИ | 2000 |

|

RU2192938C2 |

| Способ получения двуслойных отливок | 1989 |

|

SU1733186A1 |

| Способ поверхностного легирования отливок из металлических сплавов на заданную глубину | 2016 |

|

RU2660446C2 |

| Способ изготовления отливок | 1976 |

|

SU660776A1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ СТАЛЬНЫХ ОТЛИВОК | 2014 |

|

RU2576386C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| Способ изготовления отливок литьем по газифицируемым моделям | 2015 |

|

RU2619548C2 |

| Способ модифицирования и легирования отливок при литье по газифицируемым моделям | 2017 |

|

RU2675675C1 |

Изобретение относится к области металлургии и литейного производства. Из объемного дозатора заливают дозу расплава стали в литейную форму. На поверхность залитого расплава стали наносят кислородонепроницаемое порошкообразное покрытие. Покрытие имеет следующий гранулометрический состав, мас. %: гранулы размером 1,2±0,3 мм в количестве 37÷43, гранулы размером менее 0,1 мм - остальное. Поверх покрытия заливают расплав износостойкого легированного чугуна. Обеспечивается повышение износоустойчивости и долговечности отливаемых биметаллических бил, а также технологичности процесса их изготовления. 1 з.п. ф-лы, 2 табл., 2 ил.

1. Способ получения отливок износостойких биметаллических бил, включающий сифонную заливку расплава стали в литейную форму, нанесение кислородонепроницаемого порошкообразного покрытия на поверхность залитого расплава стали и заливку расплава износостойкого легированного чугуна, отличающийся тем, что наносят кислородонепроницаемое порошкообразное покрытие, имеющее гранулометрический состав, мас.%: гранулы размером 1,2±0,3 мм в количестве 37÷43, и гранулы размером менее 0,1 мм - остальное.

2. Способ по п. 1, отличающийся тем, что сифонную заливку расплава стали выполняют с использованием объемного дозатора.

| DE 19504949C1, 22.08.1996 | |||

| Способ изготовления биметаллической заготовки | 1987 |

|

SU1452654A1 |

| CN 102211174A1, 08.05.2013. | |||

Авторы

Даты

2017-11-13—Публикация

2016-08-10—Подача