Область техники

Настоящее изобретение относится к способу и соответствующему устройству для сварки профильных элементов из пластмассы, в частности из ПВХ.

Уровень техники

В современном уровне техники профильные ПВХ элементы, преимущественно используемые в качестве оконных и дверных рам, сваривают друг с другом посредством сплавления соответствующих верхних поверхностей для того, чтобы выполнить рамную конструкцию, подходящую для дверей или окон.

В частности, сплавление выполняют посредством нагрева частей, подлежащих соединению, с использованием подходящих электронагревающих пластин и последующего прижатия нагретых частей одна к другой для способствования сплавлению.

Как правило, нагретые части являются верхними краевыми частями профильных элементов, надлежащим образом отрезанных под углом 45° для образования, например, прямоугольной части соответствующей оконной и дверной рамы.

Этот способ выполняют при помощи сварочных аппаратов, оборудованных соответствующими удерживающими элементами для профильных элементов, перемещаемых в направлении взаимного приближения для приведения в контакт нагретых краевых частей, подлежащих сварке.

Такие аппараты также оборудованы отделочными системами, подходящих для удаления валика или наплавленного валика, сформированного во время сплавления двух профильных элементов.

Фактически, в соответствии с линией соединения двух профильных элементов (поверхности отрезаны под углом в 45°), выступает часть избыточного расплавленного материала и формирует валик, выступающий от видимой поверхности профильных элементов. По причине этого, для того, чтобы придать дверной или оконной раме приятный внешний вид, профильные элементы сразу после их сварки подвергаются операции удаления валика.

Однако кратко описанные известные сварочные устройства имеют основной недостаток, главным образом связанный с формированием вышеупомянутого наплавленного валика.

Фактически, это должно рассматриваться таким образом, что сварочная зона профильных ПВХ элементов не является совершенно ровной, следовательно, для того, чтобы сделать профильные элементы ровными, плавят большое количество материала с последующим формированием избыточного валика, и, таким образом, удалению подлежит большое количество отходов.

Кроме того, завершающие работы для удаления этого валика и очистки зоны сварки сильно влияют на общее время, требуемое для машинной обработки дверной или оконной рамы. Фактически, следует понимать, что при каждой операции сварки двери или окна профильные элементы должны быть затем подвергнуты машинной обработке. Кроме того, в случае спицевых профильных элементов удаление указанных валиков очень затруднено.

Кроме того, машинное оборудование, используемое для вышеупомянутых завершающих операций, является громоздким и очень дорогостоящим.

Это приводит к необходимости несения дополнительных затрат, а также дополнительного рабочего времени из-за дополнительного громоздкого оборудования и инструментов.

Описание изобретения

В этом контексте техническая задача, лежащая в основе настоящего изобретения, состоит в том, чтобы предложить способ и соответствующее устройство для сварки профильных элементов из пластмассы, в частности, из ПВХ, которое преодолевает указанные недостатки вышеупомянутого уровня техники.

В частности, задачей настоящего изобретения является создание способа и соответствующего устройства для сварки двух профильных элементов, выполненных из пластмассы, в частности, из ПВХ, способных исключить все последующие дополнительные операции для удаления валика сварных швов.

Другой задачей настоящего изобретения является создание способа сварки профильных элементов из пластмассы, в частности, из ПВХ, являющегося быстрым дешевым и требующим меньшего рабочего пространства.

Вышеупомянутые задачи достигаются посредством способа и соответствующего устройства сварки профильных элементов из пластмассы, в частности, из ПВХ, содержащих технические спецификации, выраженные любым пунктом из прилагаемой формулы изобретения.

Краткое описание чертежей.

Другие характеристики и преимущества настоящего изобретения станут более очевидными из примерного, но не ограничительного описания нескольких предпочтительных, но не исключительных вариантов осуществления способа и соответствующего устройства для сварки профильных элементов из пластмассы, в частности, из ПВХ, иллюстрированных на приложенных чертежах, на которых:

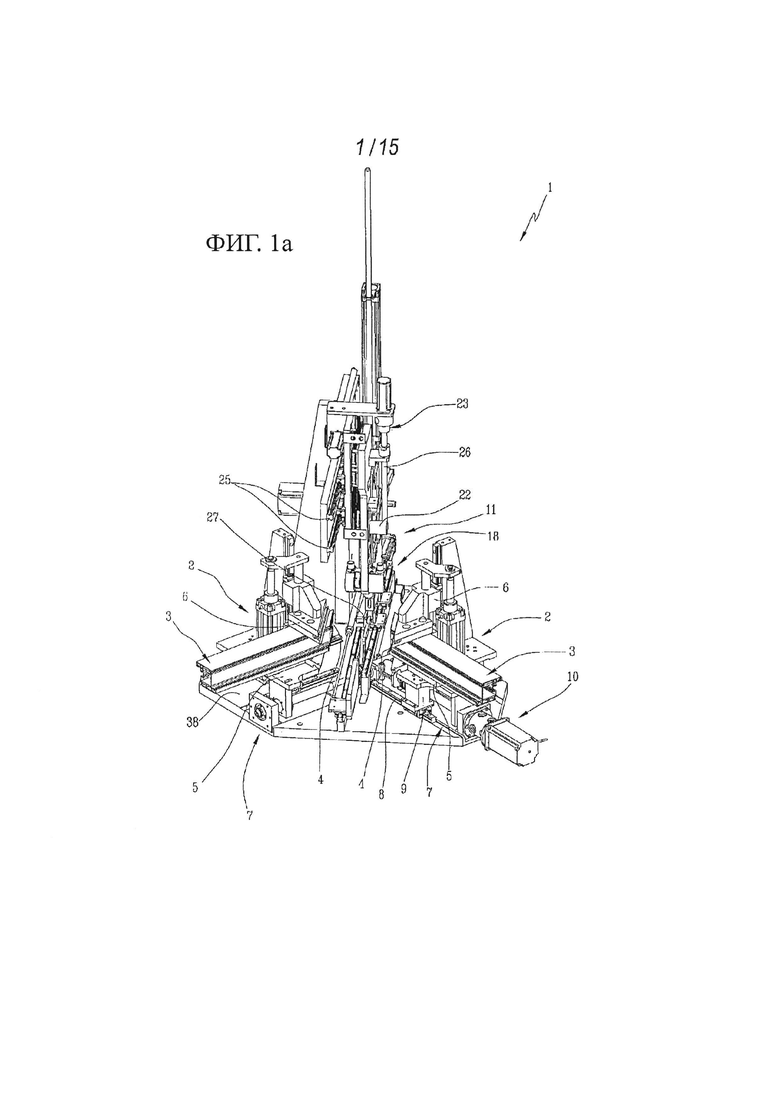

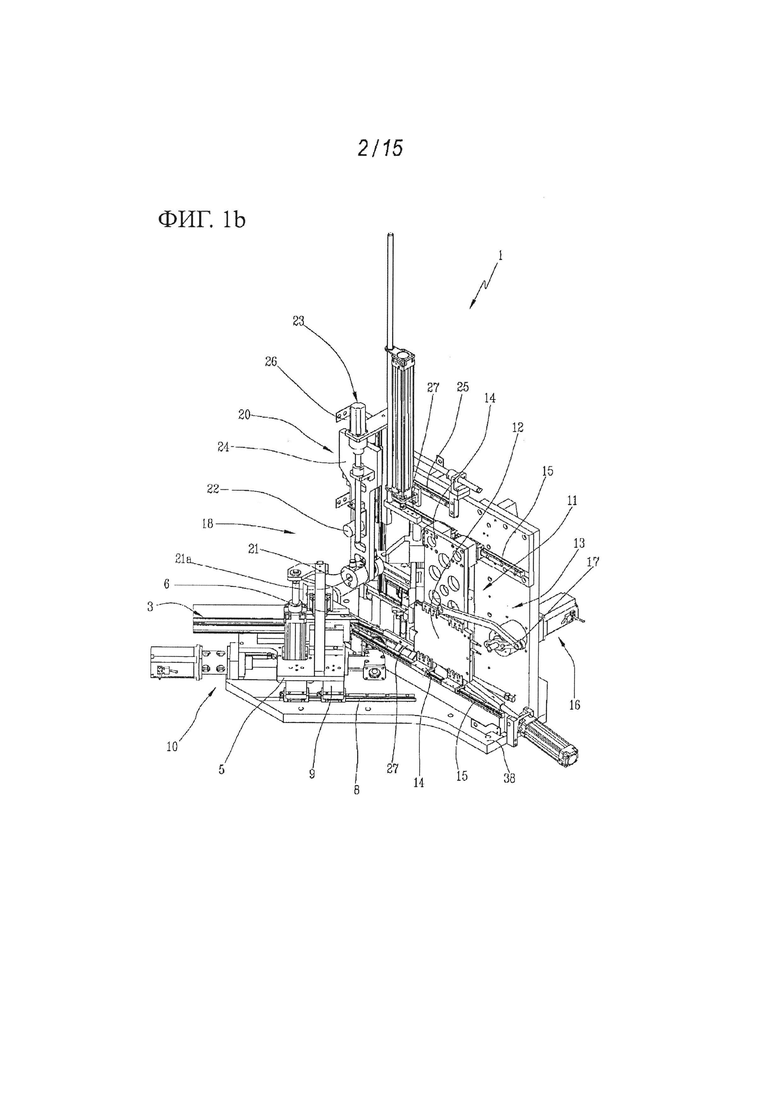

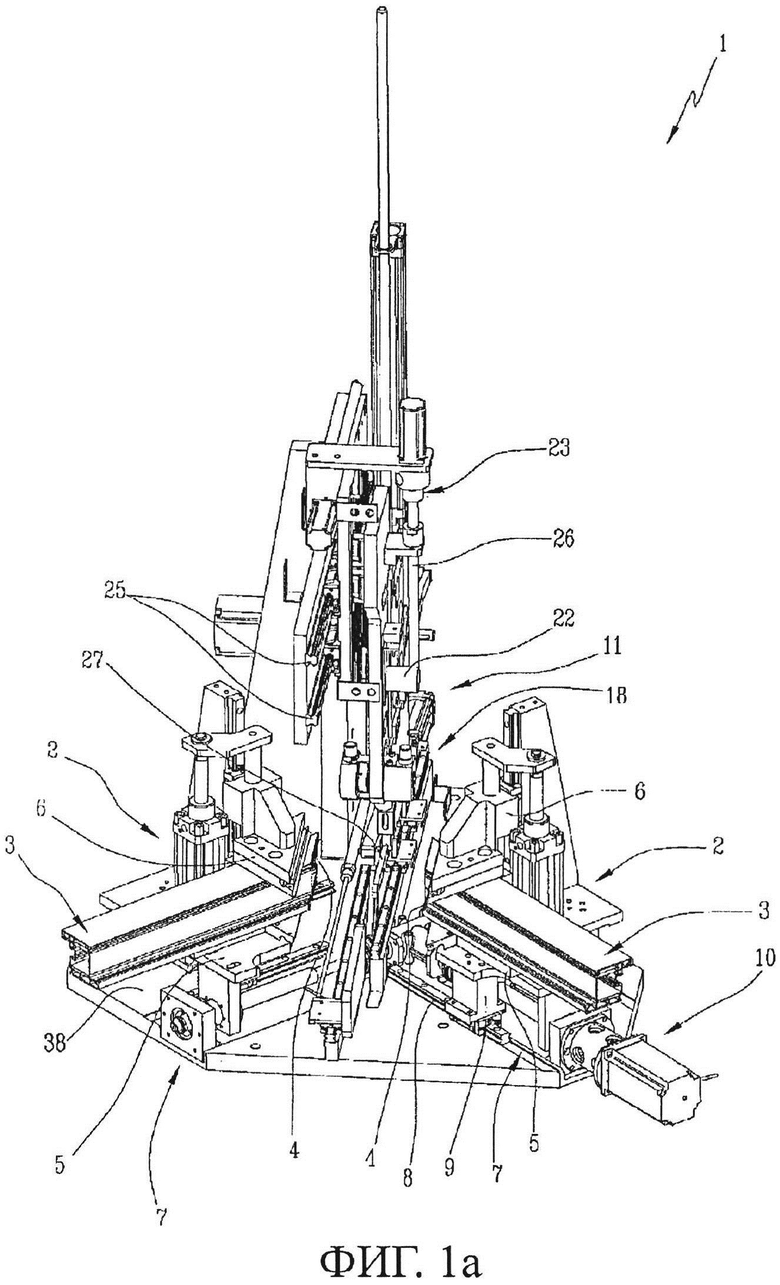

- на фиг. 1а и 1b изображены перспективный и схематичный виды устройства с одной головкой (на машинах, которые обрабатывают 4-6 углов одновременно, головок может быть больше) для сварки профильных элементов из пластмассы, в частности, из ПВХ, в соответствии с настоящим изобретением;

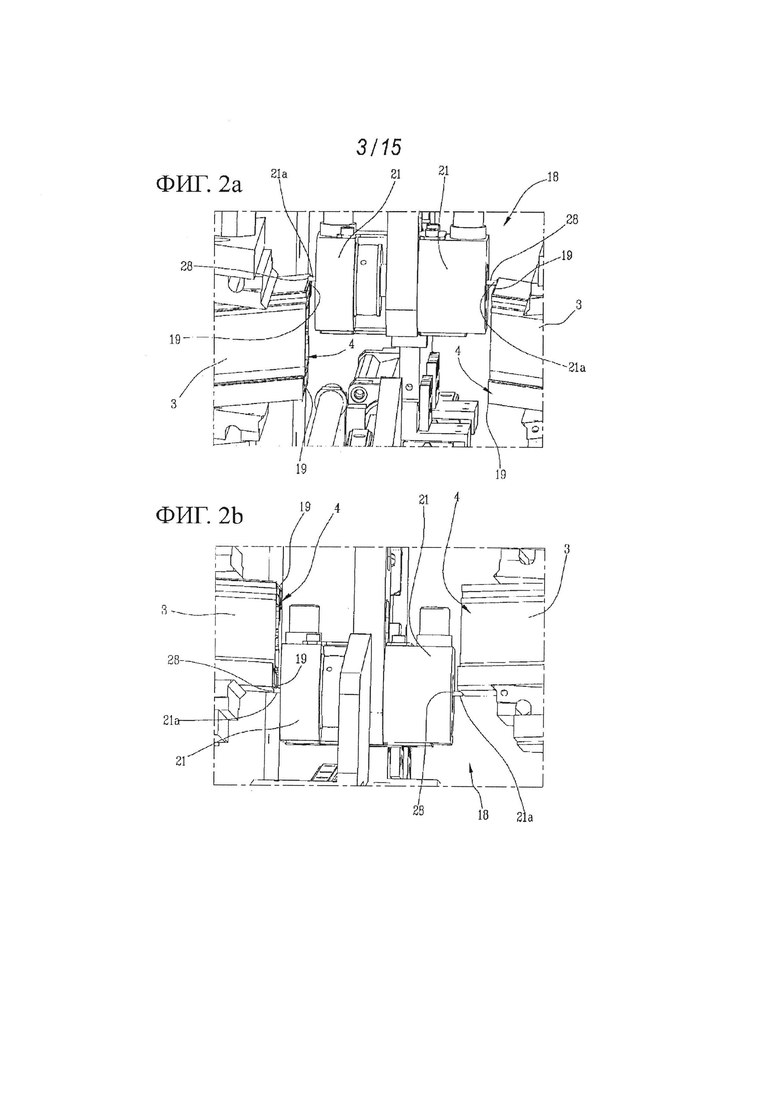

- на фиг. 2а, 2b, 2с показаны детали устройства по фиг. 1а и 1b в соответствующих рабочих условиях;

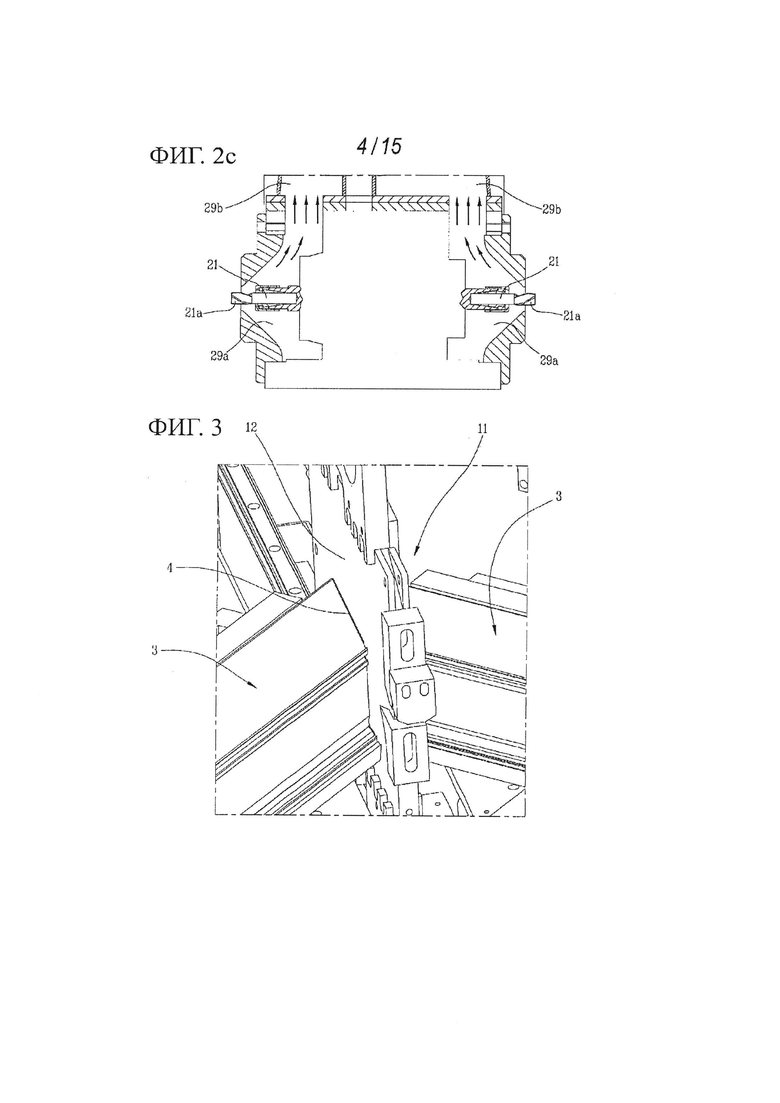

- на фиг. 3 показан подробный вид дополнительной последовательности операций;

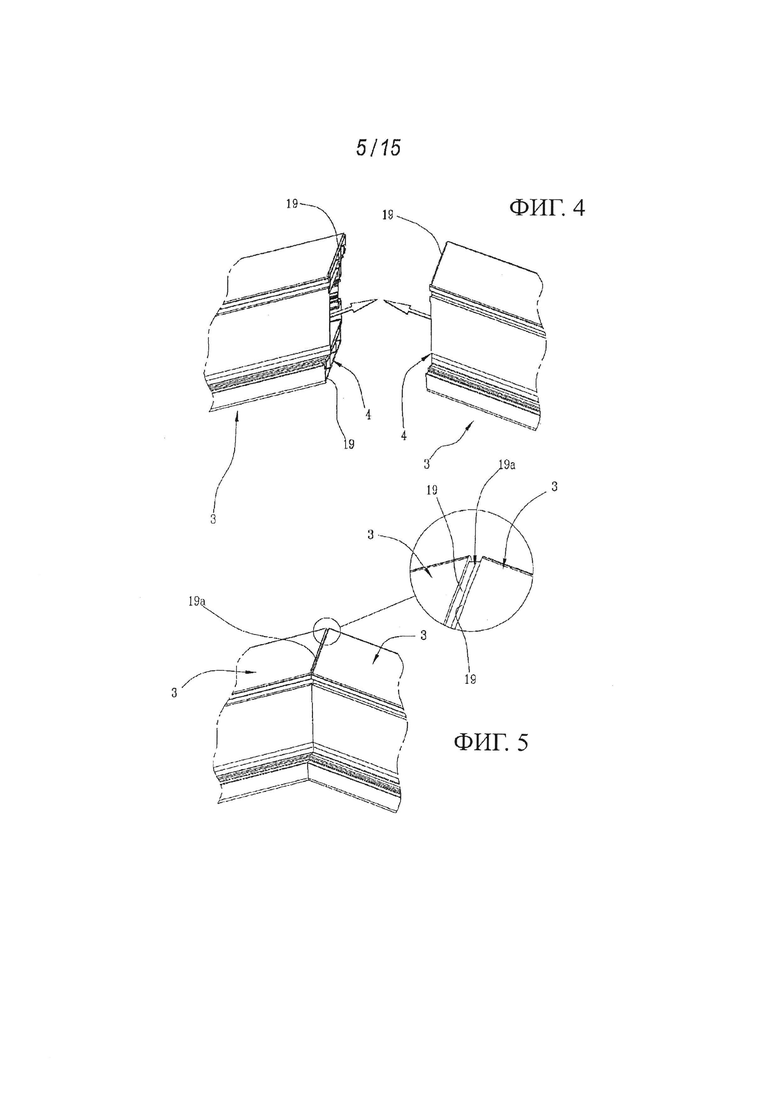

- на фиг. 4 и 5 показаны профильные ПВХ элементы в течение этапов взаимного приближения;

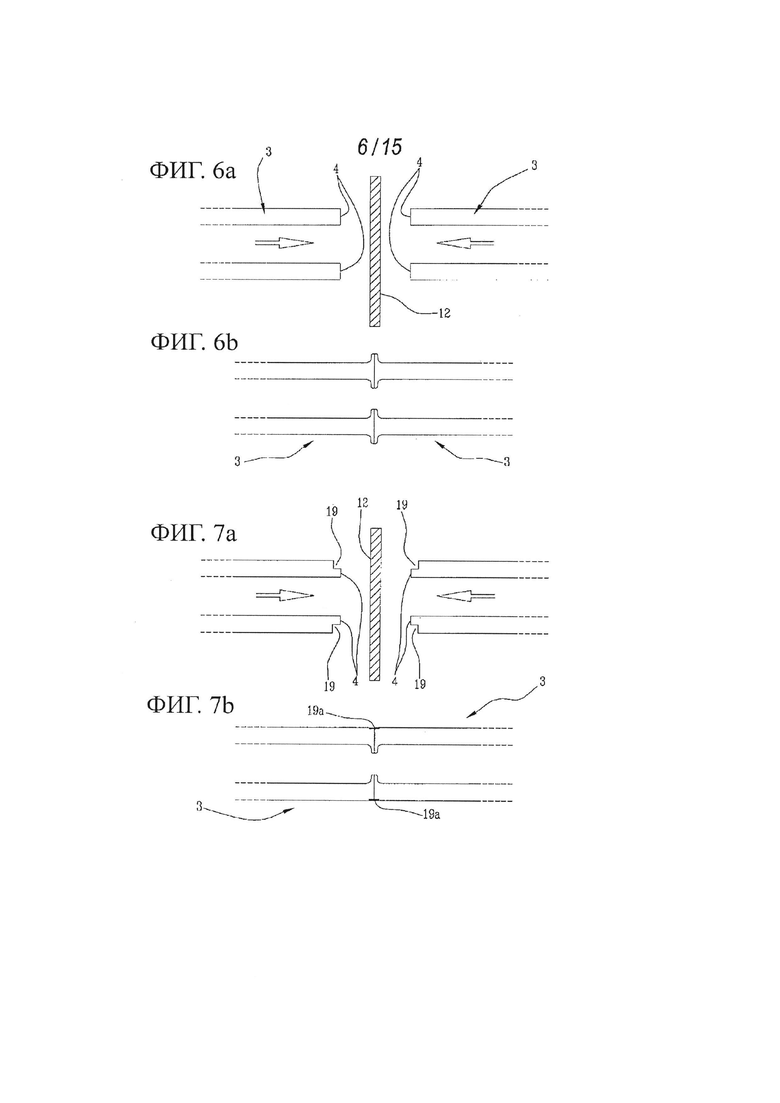

- на фиг. 6а и 6b схематично показаны два последовательных этапа известной сварки верхних краевых частей профильных элементов, в частности, этапа сжатия, на котором выделено формирование валиков на обеих сторонах: внешней и внутренней;

- на фиг. 7а и 7b схематично показаны два последовательных этапа сварки верхних краевых частей профильных элементов в соответствии с настоящим изобретением, на которых формирование валиков выделено только на внутренних сторонах профильных элементов, т.е. на сторонах, ограничивающих внутреннее пространство профильного элемента;

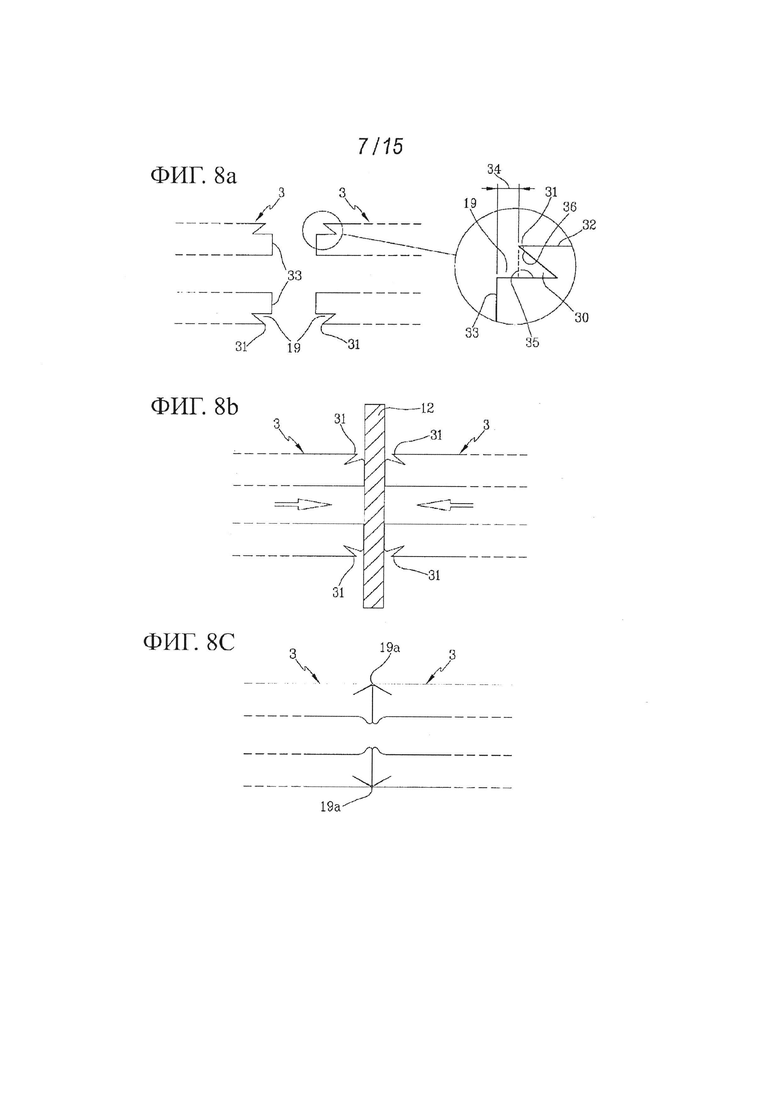

- на фиг. 8а, 8b и 8с схематично показаны три последовательных этапа сварки верхних краевых частей профильных элементов в соответствии с настоящим изобретением, на которых формирование и содержание валиков выделено внутри пространства, полученного под указанной поверхностью, для того, чтобы получить видимую внешнюю сторону не оплавленной;

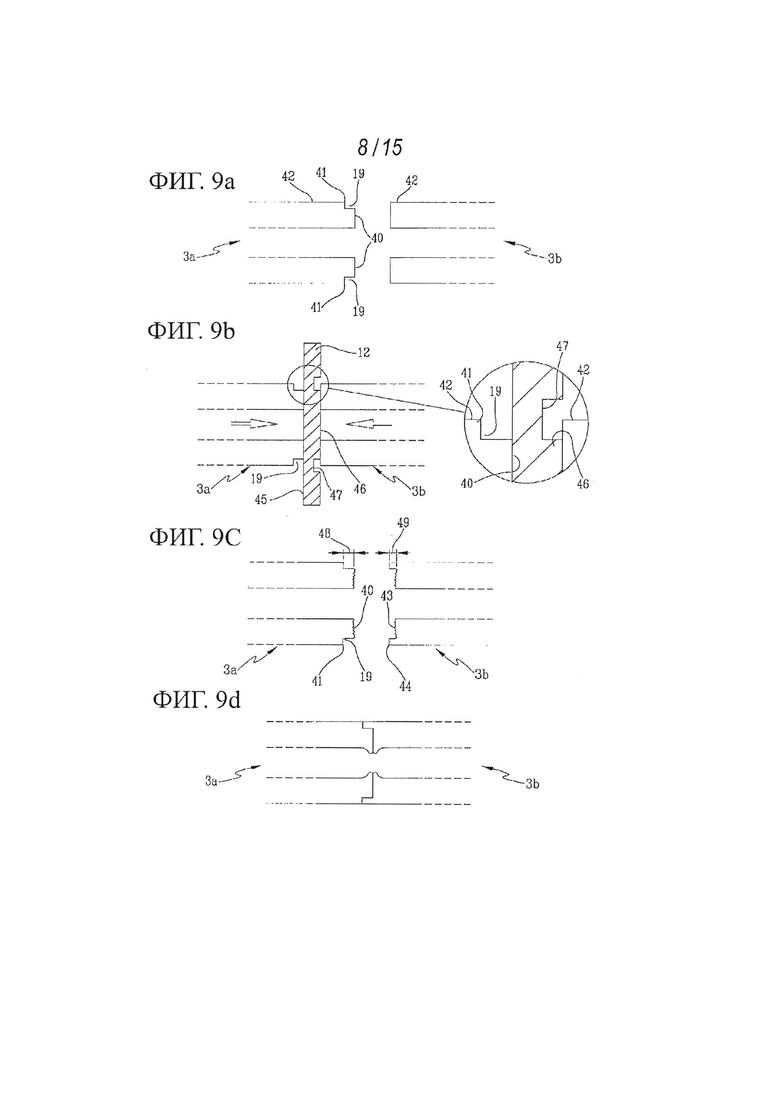

- на фиг. 9а, 9b, 9с и 9d схематично показаны четыре последовательных этапа сварки верхних краевых частей профильных элементов в соответствии с настоящим изобретением, на которых выделено формирование охватывающего барьера, образованного углубленным углом, приближающимся к выступающему углу и определяющим формирование валиков только на внутренних сторонах профильных элементов, т.е. на сторонах, ограничивающих внутреннее пространство профильного элемента;

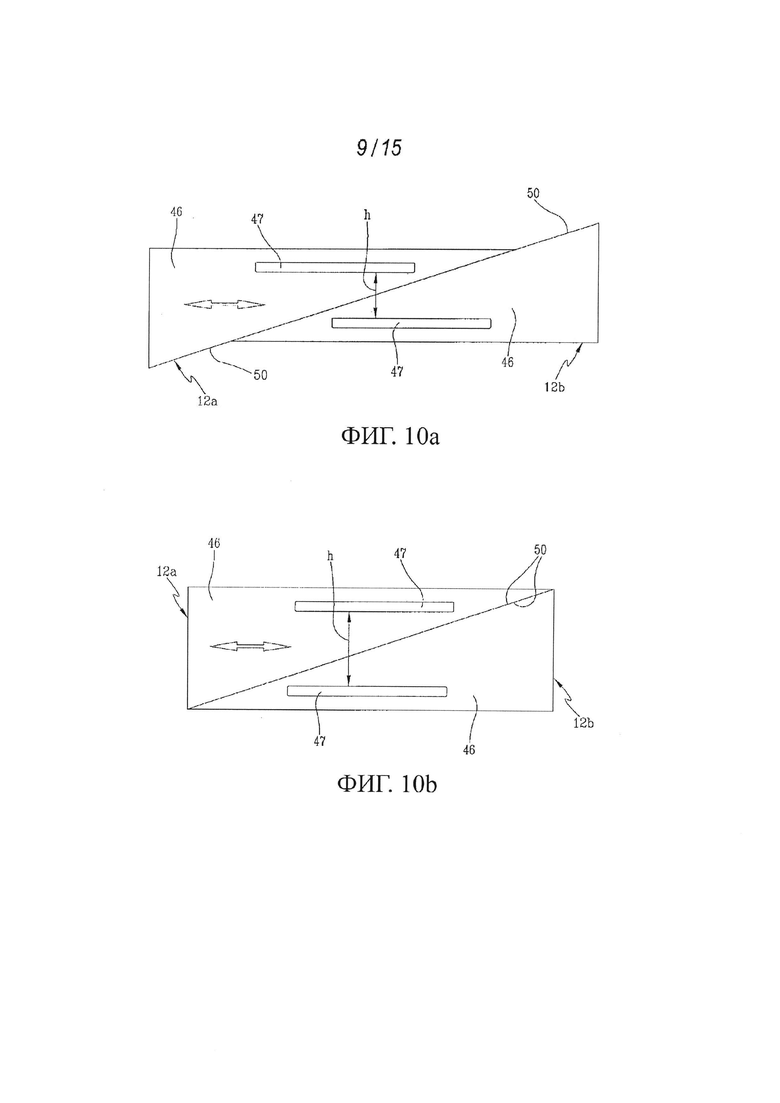

- на фиг. 10а и 10b показан вид спереди термосварочного элемента с нагревательными пластинами по фиг. 9b в двух различных рабочих положениях;

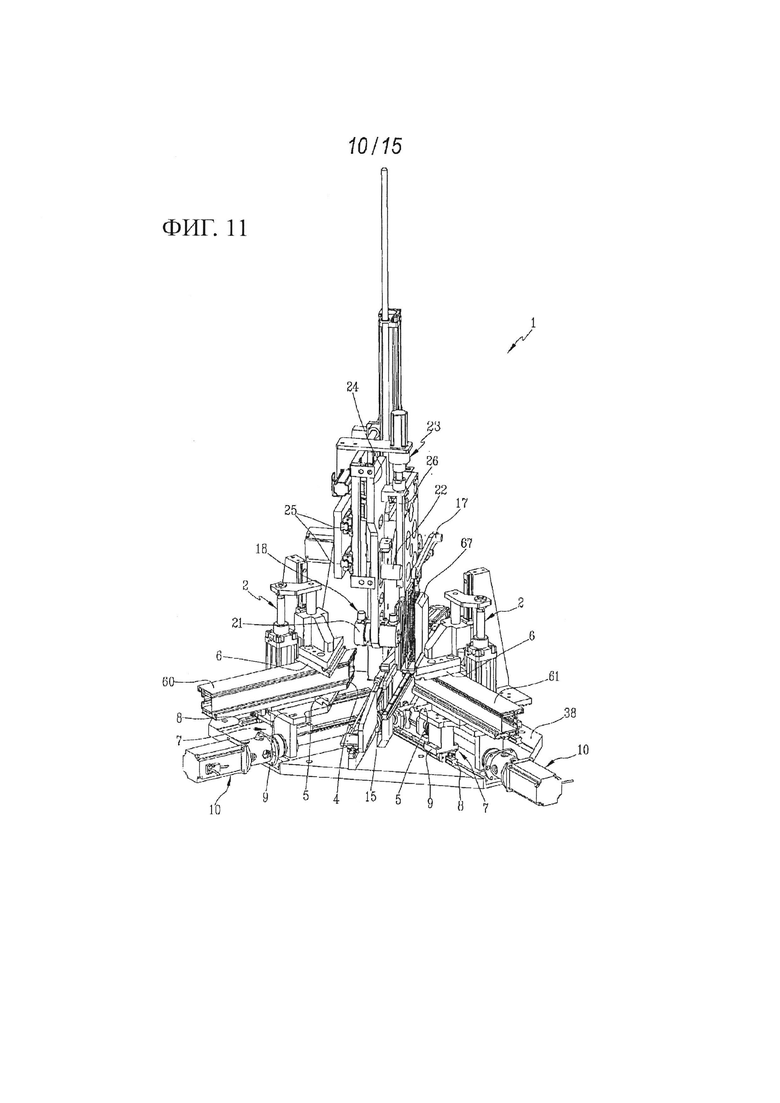

- на фиг. 11 показано аксонометрическое изображение альтернативного варианта осуществления устройства в соответствии с настоящим изобретением;

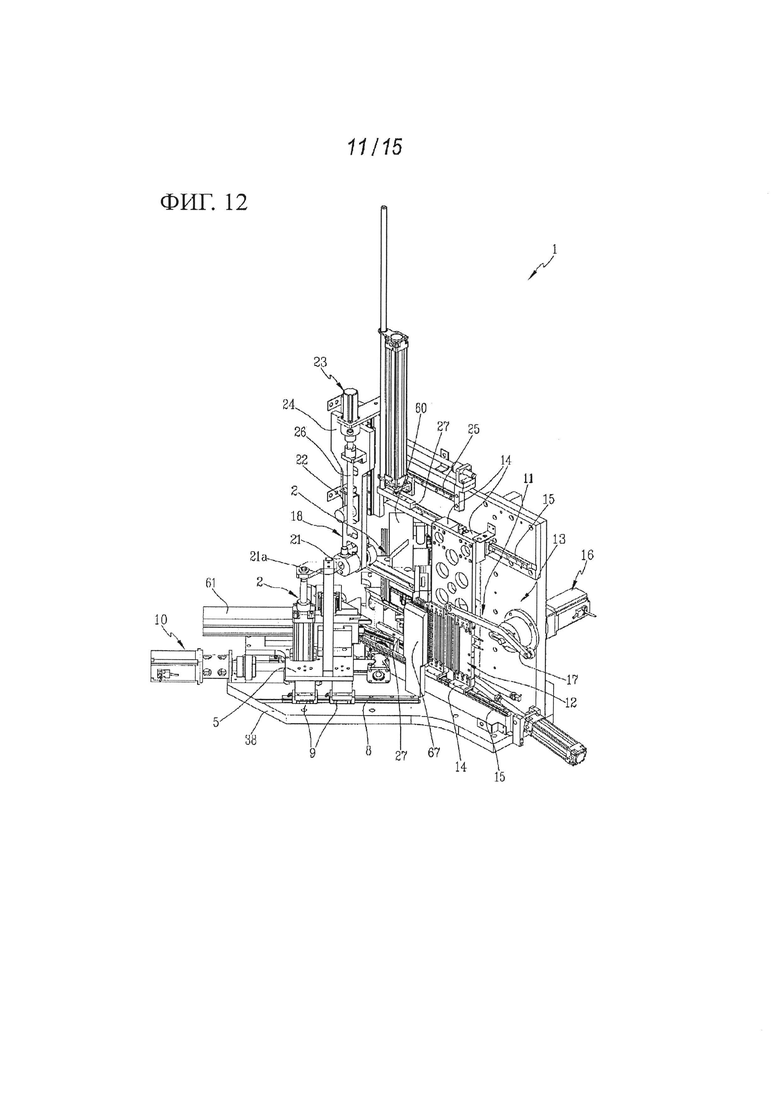

- на фиг. 12 показано аксонометрическое изображение устройства по фиг. 11 под другим углом;

- на фиг. 13 показан вид в перспективе в увеличенном масштабе детали устройства по фиг. 11;

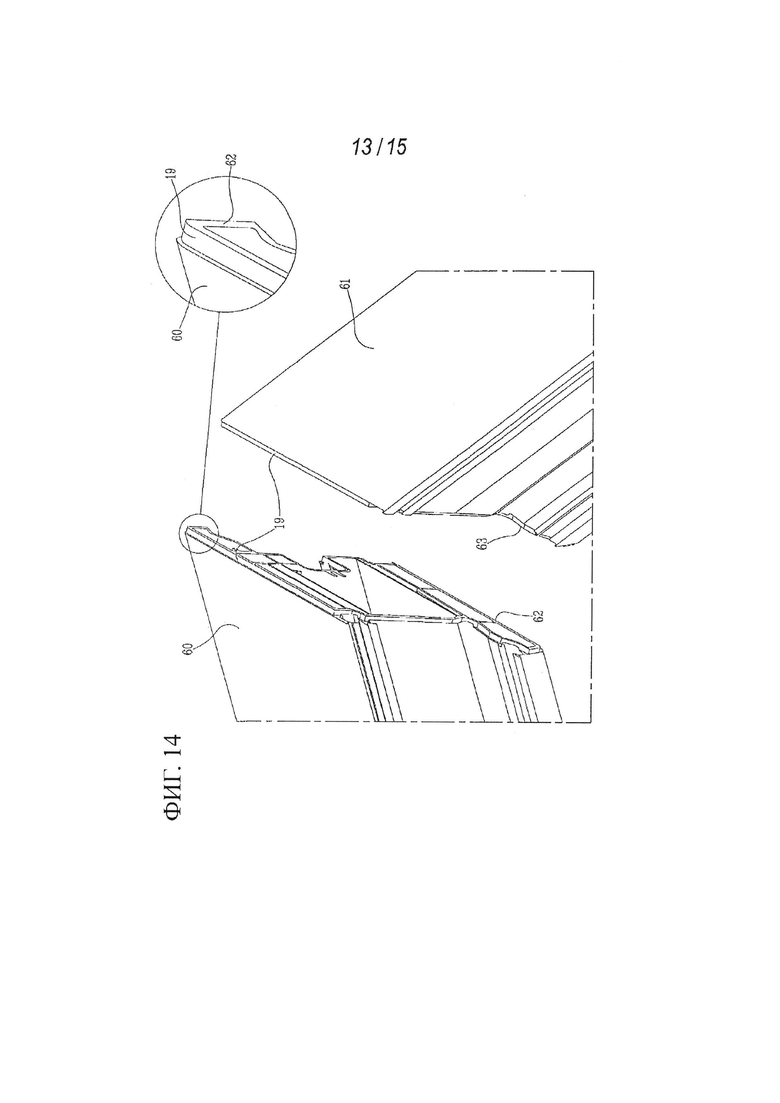

- на фиг. 14 показано аксонометрическое изображение в увеличенном масштабе детали профилированных элементов до сварки;

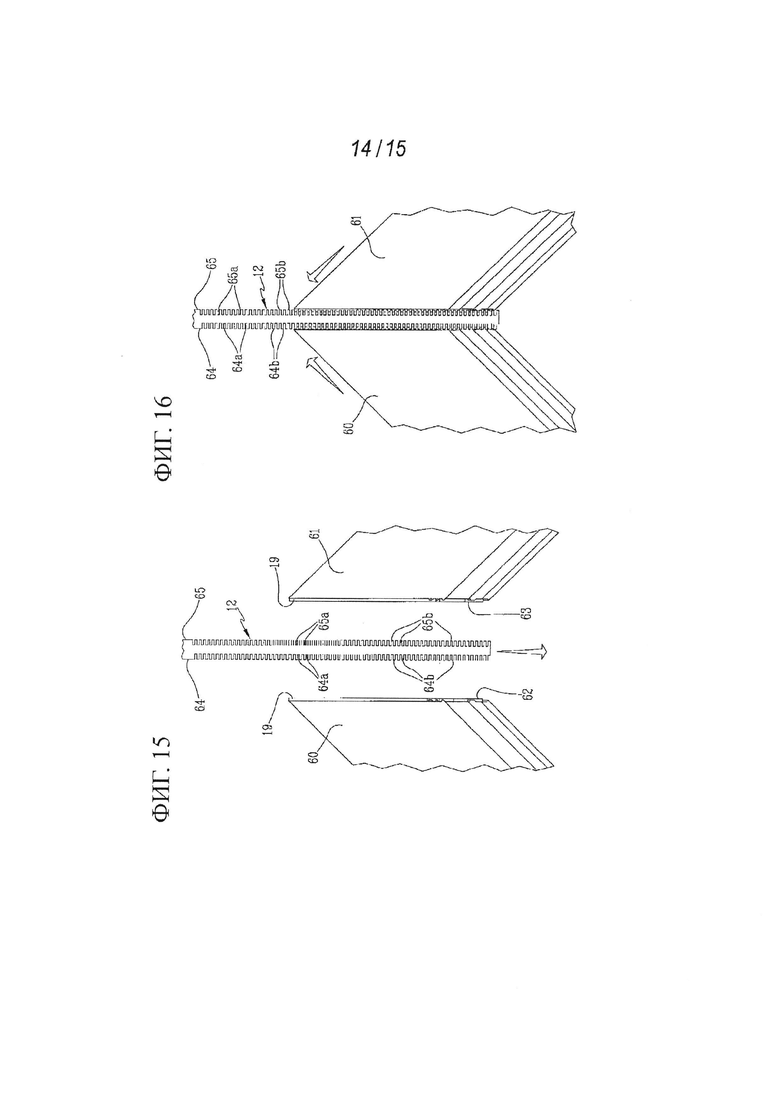

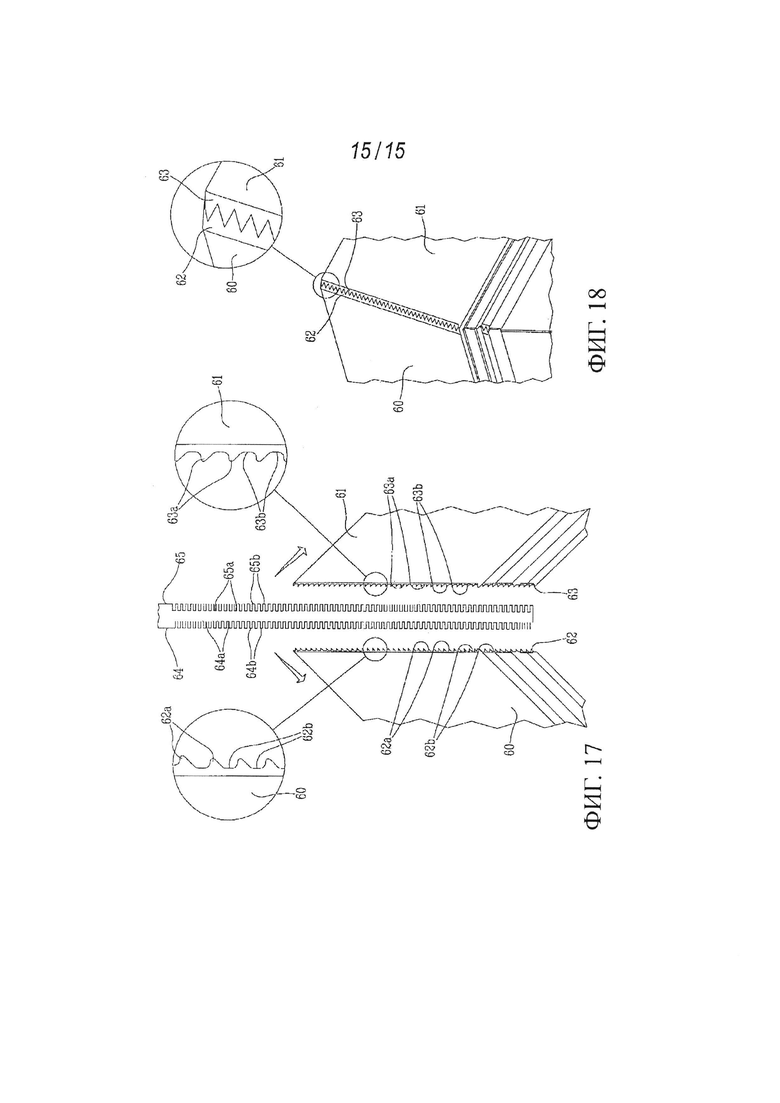

- на фиг. 15-17 показана последовательность видов сверху работы устройства по фиг. 11;

- на фиг. 18 показано аксонометрическое изображение в увеличенном масштабе деталей профилированных элементов после сварки, выполненной посредством устройства по фиг. 11.

Варианты осуществления настоящего изобретения

С отдельной ссылкой на фиг. 1а-3, посредством ссылочного обозначения 1 указано устройство или способ сварки профильных элементов из пластмассы, в частности, из ПВХ.

Такое устройство реализует способ или процедуру сварки профильных элементов из пластмассы, в частности, из ПВХ, при этом в нем расположены по меньшей мере два профильных элемента 3, содержащих соответствующие подлежащие сварке зоны 4, обращенные друг к другу.

Пластмасса, из которой выполнены профильные элементы 3, является, например, ПВХ, но также не могут быть исключены пластмассы термоплавкого типа, отличные от ПВХ.

Как будет более подробно описано ниже в соответствии с указанным способом, до этапа нагрева и сварки профильных элементов 3, в соответствии по меньшей мере с одной подлежащей сварке зоной 4 профильных элементов 3 выполняют канавку 19 посредством удаляющей операции (фрезеровка, плавка, фальцевание и т.п.).

Затем подлежащие сварке зоны 4 нагревают и соединяют или стыкуют посредством прижатия друг к другу профильных элементов 3 для удержания зон 4 во взаимном контакте. Таким образом, канавка 19 или канавки 19 двух профильных элементов 3 образуют вмещающее пространство 19а для содержания валика или наплавленного валика, создаваемого во время сплавления соответствующих профильных элементов 3.

В оставшейся части настоящего описания будет иллюстрировано одно сварочное устройство 1, выполненное с обеспечением возможности сварки краевых частей двух соответствующих профильных элементов. Тем не менее, настоящее изобретение может содержать группу устройств 1, каждое из которых работает с соответствующей краевой частью профильного элемента 3. Например, для того, чтобы изготовить прямоугольную раму, подлежащую использованию в качестве дверной или оконной рамы, используют четыре устройства 1, каждое из которых предназначено для сварки профильных элементов 3 в соответствии с прямыми углами указанной рамы.

Со ссылкой на фиг. 1 следует отметить, что устройство 1 содержит опорную раму 38, которая поддерживает пару удерживающих элементов 2 для соответствующих профильных элементов 3 из ПВХ, выполненных с обеспечением возможности захвата профильных элементов 3, содержащих соответствующие подлежащие сварке зоны 4, обращенные друг к другу.

В частности, каждый удерживающий элемент содержит основную часть 5, на которой помещен профильный элемент 3, и подвижную часть 6, расположенную над основной частью 5. Подвижную часть надлежащим образом перемещают с обеспечением смещения в направлении к основной части 5 и удержания таким образом профильного элемента 3.

Как можно видеть на прилагаемых чертежах, каждый профильный элемент 3 вследствие этого оказывается расположен между основной частью 5 и подвижной частью 6, при этом соответствующая верхняя краевая часть выступает. Верхние краевые части профильных элементов образуют подлежащие сварке зоны 4, поэтому они обращены друг к другу.

Также следует отметить, что подлежащие сварке зоны 4 надлежащим образом отрезаны под углом 45° для образования соединения между двумя прямоугольными профильными элементами.

Кроме того, устройство 1 содержит перемещающие средства 7 удерживающих элементов 2 для смещения профильных элементов 3 между первым направлением взаимного отдаления и вторым направлением взаимного приближения, причем подлежащие сварке зоны 4 соединены друг с другом.

В частности, для каждого удерживающего элемента 2 перемещающие средства 7 имеют направляющий элемент 8, проходящий параллельно продольному удлинению профильного элемента 3. На направляющем элементе приспособлена каретка 9, выполненная за одно целое с указанной основной частью 5. Кроме того, каждая каретка 9 связана с перемещающей системой 10 (которая не описана подробно, поскольку является известной и не образует часть настоящего изобретения), выполненной с обеспечением возможности перемещения обеих кареток 9 удерживающих элементов 2 взаимно ближе/дальше.

Устройство 1 также содержит нагревающие средства 11 для нагрева вышеуказанных подлежащих сварке зон 4 профильных элементов 3 из ПВХ. Нагревающие средства 11 предпочтительно выполнены с обеспечением возможности перемещения между активным состоянием, в котором они расположены между профильными элементами 3, и состоянием неприменения, в котором они удалены на расстояние от профильных элементов 3.

В частности, следует отметить, что при расположении профильных элементов 3 посредством перемещающих средств 7 в направлении взаимного отдаления, они образуют транзитную зону для нагревающих средств 11. Таким образом, как только нагреты подлежащие сварке зоны 4, профильные элементы 3 перемещают ближе друг к другу и прижимают друг к другу их соответствующие верхние краевые части.

Преимущественно, нагревающие средства 11 содержат термосварочный элемент 12 с нагревательными пластинами, выполненный, например, в виде по существу пластинчатого электрического сопротивления 12, приспособленного к перемещающей системе 13. Предпочтительно, перемещающая система 13 состоит из пары кареток 14, смонтированных с обеспечением возможности скольжения на соответствующих рельсах 15, при этом каждая из них расположена на противоположных сторонах вышеуказанного сопротивления 12. Таким образом, сопротивление 12 прикреплено к кареткам 14 и перемещается с их помощью по рельсам 15. Каретки 14 также функционально соединены с двигателем 16 посредством кривошипно-шатунного механизма 17. Преимущественно, кривошипно-шатунный механизм 17 преобразует вращательное движение, заданное двигателем 16, в возвратно-поступательное движение кареток 14 и сопротивления 12 для вставки сопротивления 12 между вышеуказанными профильными элементами 3/удаления сопротивления 12 от них.

Устройство 1 также оборудовано удаляющими средствами 18 для выполнения по меньшей мере одной канавки 19 на периферическом крае по меньшей мере одной подлежащей сварке зоны 4.

Удаляющие средства 18, например, состоят из средств удаления посредством фрезеровки; однако, не могут быть исключены альтернативные варианты осуществления изобретения, в которых содержатся удаляющие средства другого типа, и предусматривают, например, по меньшей мере одну нагревающую точку, которая удаляет пластмассу при помощи плавки, или по меньшей мере одну ультразвуковую точку.

Удаляющие средства 18 посредством фрезеровки содержат опорную раму 20 над удерживающими элементами 2 и по меньшей мере один обрабатывающий инструмент 21 (резак), обращенный к профильному элементу 3 для выполнения вышеуказанной канавки 19 в подлежащей сварке зоне 4.

Инструмент 21 перемещают посредством двигательной части 22 предпочтительно электрического типа, которая является уменьшенной, бесщеточной и лишена датчиков, но обладает очень высокой скоростью вращения.

Кроме того, инструмент 21 перемещают посредством перемещающего элемента 23 между первым незанятым состоянием (положение, в котором он помещен между профильными элементами 3) и вторым рабочим состоянием, в котором он помещен между профильными элементами 3 из ПВХ.

Более подробно, удаляющие средства 18 посредством фрезеровки предпочтительно содержат пару обрабатывающих инструментов 21, каждый из которых оборудован активной головкой 21а на периферическом крае соответствующей подлежащей сварке зоны 4.

Как показано на подробных видах, инструменты 21 расположены напротив друг друга для одновременной работы на обоих профильных элементах 3.

Кроме того, рама 20 имеет опорную штангу 24, расположенную над удерживающими элементами 2 и выполненную с обеспечением возможности поддержания инструмента 21, который в такой ситуации смонтирован на нижней краевой части штанги 24.

Штанга 24 функционально соединена с перемещающим элементом 23 для ее перемещения в соответствии с подлежащими сварке зонами 4.

Преимущественно, инструмент 21 расположен в соответствии с боковым краем зоны 4 посредством перемещения вышеуказанного перемещающего элемента 23.

В частности, элемент 23 содержит пару опорных направляющих 25, на которых смонтирована штанга 24 с обеспечением возможности скольжения и перемещения посредством известного двигателя, не описанного подробно.

Кроме того, штангу 24 вертикально перемещают посредством оси с червяком 26, расположенными в соответствии с опорной рамой 20.

Преимущественно, оба инструмента 21 и двигательная часть 22 опираются на штангу 24 и подвижны с ее помощью как горизонтально (по направляющим 25), так и вертикально (при помощи червяка 26).

Перемещение штанги 24 происходит при помощи системы управляемых координат, которая обеспечивает возможность смещения инструментов 21 вдоль периферического края профильных элементов 3 для получения канавок 19.

Кроме того, благодаря системе управляемых координат инструменты 21 перемещаются между незанятым положением, в котором они не помещены между профильными элементами 3, и рабочим положением, в котором они помещены между профильными элементами 3.

Устройство 1 также оборудовано вмещающим прижимным устройством 27, подвижным вдоль направления, поперечного к направлению перемещения профильных элементов 3 и к плоскости, в которой они лежат, для прилегания к канавкам 19, выполненным в соответствующих подлежащих сварке зонах. Такое прижимное устройство может быть нагрето для лучшего формования находящейся под ним пластмассы, а также указанное устройство может содержать выступы или выемки для воспроизведения специальной формы на горячей детали, только что подвергнувшейся машинной обработке. Фактически, все еще горячий материал легко формовать.

В частности, в условиях сварки зон 4, т.е. когда они приведены в контакт и прижаты друг к другу, канавки 19 совместно образуют вмещающее пространство 19а.

В зависимости от формы канавок 19 пространство 19а может быть открытым или закрытым, как будет более подробно описано ниже.

В случае открытого пространства 19а оно может быть ограничено посредством вмещающего прижимного устройства 27, которое предотвращает выход расплавленного материала из пространства 19а.

Предпочтительно, приготовлены два вмещающих прижимных устройства 27, каждое из которых связано с соответствующей парой противоположных канавок 19 для образования двух вмещающих пространств 19а для соответствующих сварных швов.

В частности, первое прижимное устройство 27 расположено над профильными элементами 3, тогда как второе прижимное устройство 27 расположено под профильными элементами 3.

Отметим тот факт, что канавки 19 применяются для видимых снаружи частей профильных элементов 3, т.е. боковых края отрезаны под углом 45°, которые при соединении определяют формирование выступающего наплавленного валика.

В этой ситуации указанный валик не выходит из пространства 19а, но содержится внутри него.

В этом контексте прижимные устройства 27 выполнены с обеспечением возможности перемещения посредством подходящих перемещающих элементов, не описанных подробно и выполненных с обеспечением приближения к прижимным устройствам 27/удаления от них в течение различных этапов сварки профильных элементов 3.

Кроме того, устройство 1 оборудовано электростатической частью 28 для удержания обрезков, которые образуются в течение удаляющей операции посредством фрезеровки.

Электростатическая часть 28 содержит электрод, соединенный с рабочим инструментом 21 и с высоковольтным генератором. Таким образом, обрезки, заряженные с отрицательной полярностью, удерживаются головкой 21а резака (который действует в качестве электрода), заряженного положительно для предотвращения разбрасывания указанных обрезков.

Совместно с электростатической частью 28 или альтернативно, устройство 1 содержит вихревую систему 29а, 29b отсоса, соосную с инструментом 21, которая обеспечивает возможность удаления обрезков, формирующихся в течение операции удаления с помощью фрезеровки.

Система 29а, 29b отсоса, например, состоит из камеры 29а, расположенной вокруг каждого инструмента 21 и соединенной с отсосным коробом 29b, который удаляет обрезки.

Кроме того, для этой цели инструмент 21 состоит из резака спиральной формы, который переправляет удаленные обрезки по направлению к внутренней части камеры 29а для осуществления более простого отсоса этих обрезков.

Преимущественно, все ПВХ обрезки, полученные посредством операции удаления фрезеровкой, легко отсасывают.

Устройство 1, описанное выше, в распространенных конструкционных условиях реализует способ сварки, который также является объектом настоящего изобретения.

Способ включает этапы подготовки по меньшей мере двух профильных элементов 3, расположенных таким образом, что соответствующие подлежащие сварке зоны 4 обращены друг к другу в соответствии с удерживающими элементами.

Затем, в соответствии с каждой подлежащей сварке зоной 4 профильного элемента 3 выполняют канавки 19. Впоследствии подлежащие сварке зоны 4 нагревают и соединяют друг с другом при помощи прижатия одного профильного элемента 3 к другому. Таким образом, зоны 4 удерживают во взаимном контакте для их сплавления, тем самым образуя наплавленный валик.

В связи с этим, особо отметим факт, что этап выполнения канавок 19 также включает выравнивание частей подлежащих сварке зон 4, не занятых канавками 19.

На практике, инструменты 21 выполнены с обеспечением возможности прохода по значительной совокупности подлежащих сварке зон 4 на различных рабочих глубинах:

- в соответствии с периферическими краями профильных элементов 3 рабочая глубина инструментов 21 больше и является такой, что определяет канавки 19;

- напротив, в соответствии с оставшимися частями подлежащих сварке зон 4 рабочая глубина инструментов 21 меньше и является такой, что только удаляет небольшой слой пластмассы, достаточный для обеспечения гладкости и ровности подлежащих сварке зон 4.

Другими словами, назначение инструментов 21 состоит не только в формовании канавок 19, но также это важно для сглаживания стенок и коррекции ошибок резки.

В отсутствие такого выравнивания подлежащие сварке зоны 4 будут иметь слишком неправильную форму и, следовательно, не будут пригодны для сварки.

Также подчеркнем, что канавки 19 и выравнивание подлежащих сварке зон 4 выполняют при помощи инструментов 21 устройства 1, когда профильные элементы 3 уже смонтированы на удерживающих элементах 2, а подлежащие сварке зоны 4 соединены и сплавлены друг с другом без демонтажа профильных элементов 3 от удерживающих элементов 2.

Другими словами, обработка профильных элементов 3 на удерживающих элементах 2 происходит только один раз, а устройство 1 выполнено с обеспечением возможности выполнения всех этапов способа в соответствии с настоящим изобретением без необходимости подготовки и/или обработки профильных элементов 3 на других машинах.

Такие особенности, кроме обеспечения очень быстрого выполнения, позволяют избегать ошибок сварки вследствие неправильного монтажа профильных элементов 3 на удерживающих элементах 2.

Фактически, если подлежащие сварке зоны 4 были выровнены на другой машине, а затем смонтированы на устройстве 1 для их сварки, возникает риск плохой сварки профильных элементов 3, поскольку подлежащие сварке зоны 4 могут не быть точно обращены друг к другу и не быть параллельными.

Со ссылкой на решение, схематично показанное на фиг. 7а и 7b, пространство 19а, предварительно выполненное посредством канавок 19, открыто, что означает, что оно имеет сторону, повернутую в наружном направлении и остающуюся по существу видимой и доступной.

Следовательно, в решении, показанном на фиг. 7а и 7b, сварочный шов остается внутри объема пространства 19а при помощи прижимного устройства 27, которое закрывает одну из его сторон.

Отметим такой факт, что когда профильные элементы 3 сближаются, канавки 19 совпадают друг с другом для образования пространства 19а. Кроме того, наличие прижимного устройства 27 определяет закрытие пространства 19а, которое удерживает наплавленный валик на том же уровне, что и внешние видимые поверхности профильных элементов 3.

Этап выполнения канавки 19 реализуют посредством операции удаления материала на периферических краях, образованных верхними краевыми частями каждого профильного элемента 3. Таким образом, полученная канавка 19 имеет по существу ступенчатую конструкцию в форме квадрата, т.е. имеет форму с углами 90°, которые проходят на всем протяжении подлежащей сварке зоны 4. До этапа нагрева подлежащих сварке зон 4 и, в частности, в течение этапа удаления посредством фрезеровки, реализуют этап удержания обрезков посредством режущего инструмента 21 спиральной формы и отсоса в осевом направлении, которые доставляют удаленные обрезки по направлению к внутренней части камеры 29а.

Со ссылкой на решение, показанное на фиг. 8а, 8b и 8с, канавки 19, выполненные в соответствии с каждой подлежащей сварке зоной 4, содержат по меньшей мере одну часть 30, выполненную в виде поднутрения, для образования по меньшей мере одного выступающего угла 31, полученного на видимой поверхности 32 профильных элементов 3.

Также, в этом случае этап выполнения канавок 19 выполняют посредством операции удаления на периферическом крае каждого профильного элемента 3 с такой разницей, что используют инструмент 21, который имеет специальную форму для обеспечения возможности выполнения части 30 в виде поднутрения.

В частности, инструмент 21 может иметь такую форму, что обеспечивает возможность выполнения канавки 19 и ее части 30, выполненной в виде поднутрения, за один прием удаления материала прямо из массива.

Однако, также возможны альтернативные варианты осуществления изобретения, в которых операцию удаления выполняют посредством двух различных инструментов 21, один из которых предназначен для формования канавки 19 способом, аналогичным способу, показанному на фиг. 7а, а другой предназначен для получения только части 30, выполненной в виде поднутрения.

Полученная таким способом канавка 19 в поднутрении имеет ступенчатую конструкцию, которая проходит на всем протяжении подлежащей сварке зоны 4.

Уступ, выполненную в виде поднутрения, по меньшей мере частично получен под видимой частью 32 поверхности профильных элементов 3 для образования части 30, выполненной в виде поднутрения, канавки 19.

Более подробно, подчеркнем, что как только выполнены канавки 19:

- подлежащие сварке зоны 4 содержат верхнюю поверхность 33, выполненную с обеспечением возможности приведения в контакт с верхней поверхностью 33 другой подлежащей сварке зоны 4 в течение этапа соединения профильных элементов 3; и

- выступающие углы 31 расположены на заранее определенном расстоянии 34 от плоскости, в которой лежат верхние поверхности 33.

Заранее определенное расстояние 34 определяют в соответствии с количеством пластмассы, подлежащей плавке в течение этапа соединения профильных элементов 3, и объема в распоряжении частей 30, выполненных в виде поднутрения, канавок 19, который, как будет более подробно описано ниже, выполнен с обеспечением возможности сбора расплавленного материала в конце этапа соединения профильных элементов 3.

Кроме того, до этапа нагрева канавки 19 ограничены первой поверхностью 35, расположенной по существу под прямыми углами к верхним поверхностям 33, и второй поверхностью 36, по существу наклонной и в соответствии с которой образована часть 30, выполненная в виде поднутрения.

Вторая поверхность 36 по существу наклонена под углом, находящимся в промежутке между 10° и 80° относительно видимой части 32 поверхности профильного элемента 3.

Однако не могут быть исключены альтернативные варианты осуществления изобретения, в которых канавки 19 и, в частности, их части 30, выполненные в виде поднутрения, имеют различную конструкцию, например, искривленную или тому подобную.

В свете специальной конструкции канавок 19 в течение этапа приближения и соединения подлежащих сварке зон 4 выполняют следующие подэтапы:

- сведение вместе выступающих углов 31 таким образом, что эти углы по существу совпадают без их сплавления; и

- выполнение вмещающего пространства 19а, которое образуют канавками 19 каждой зоны 4, а также в соответствии с видимой частью 32 поверхности профильных элементов 3 является закрытым при помощи сближенных друг с другом выступающих углов 31.

Следовательно, в такой конфигурации вмещающее пространство 19а является закрытым, а наплавленный валик выполнен внутри вмещающего пространства 19а.

Пластмасса, расплавленная в соответствии с верхними поверхностями 33, фактически не выходит на видимую часть 32 поверхности профильных элементов 3 и остается захваченной внутри вмещающего пространства 19а.

В случае, показанном на фиг. 8а, 8b, 8с, используют вмещающие прижимные устройства 27, установленные на профильные элементы 3 для того, чтобы удерживать любую утечку через выступающие углы 31 расплавленного материала.

Со ссылкой на решение, показанное на фиг. 9а, 9b, 9с и 9d, канавки 19 получены только на одном из профильных элементов 3, подлежащих сварке.

С этой целью профильные элементы 3 могут быть разделены на первый профильный элемент 3а, на котором выполняют канавку 19, и второй профильный элемент 3b, на котором, напротив, канавку 19 не выполняют.

Этап выполнения канавки 19 формирует подлежащую сварке зону 4 первого профильного элемента 3а таким образом, что образует верхнюю поверхность 40 и углубленный угол 41, полученный на видимой части 42 поверхности первого профильного элемента 3а.

Также, как и в предыдущих случаях, в решении, показанном на фиг.9а, 9b, 9с, 9d этап выполнения канавки 19 реализуют при помощи операции удаления на периферическом крае первого профильного элемента 3а.

После этапа выполнения канавки 19 выполняют операцию, состоящую в нагреве подлежащих сварке зон 4, которую выполняют посредством приближения профильных элементов 3а, 3b к термосварочному элементу 12 с нагревательными пластинами.

В течение этого этапа выполняют под-этап, состоящий в сплавлении верхней поверхности 40 первого профильного элемента 3а и только части подлежащей сварке зоны 4 второго профильного элемента 3b таким образом, чтобы образовывать углубленную поверхность 43 второго профильного элемента 3b и выступающий угол 44, полученный на видимой части 42 поверхности второго профильного элемента 3b.

Для этой цели в решении, показанном на фиг. 9а, 9b, 9с и 9d, термосварочный элемент 12 с нагревательными пластинами содержит первую грань 45, выполненную с обеспечением возможности приведения в контакт с верхней поверхностью 40 первого профильного элемента 3а, и вторую грань 46, 47, выполненную с обеспечением возможности приведения в контакт только с одной частью подлежащей сварке зоны 4 второго профильного элемента 3b.

Более подробно, вторая грань 46, 47 содержит по меньшей мере одну выступающую часть 46, выполненную с обеспечением возможности приведения в контакт со вторым профильным элементом 3b для образования углубленной поверхности 43, и по меньшей мере одну углубленную часть 47, выполненную с обеспечением возможности оставаться отделенной на расстояние от второго профильного элемента и предотвращения приведения в контакт с выступающим углом 44.

Как можно видеть на фиг. 9b, вторая грань 46, 47 имеет две углубленных части 47, которые работают на противоположных сторонах второго профильного элемента 3b.

Расстояние h между углубленными частями 47 зависит от высоты второго профильного элемента ЗЬ, чем выше второй профильный элемент 3b, тем больше расстояние между углубленными частями 47.

Для этой цели термосварочный элемент 12 с нагревательными пластинами может быть разделен по меньшей мере на две секции 12а, 12b, взаимно подвижные с обеспечением приближения углубленных частей 47 друг к другу и отдаления их друг от друга.

В варианте осуществления, показанном на фиг. 10а и 10b, каждая секция 12а, 12b является клиновидной и имеет скошенную поверхность 50, которая может скользить по скошенной поверхности 50 другой секции 12а, 12b для изменения расстояния h между углубленными частями 47.

Однако, не могут быть исключены альтернативные эквивалентные решения, такие как случай, в котором вторая грань 46, 47 состоит из комплекта взаимозаменяемых листов, имеющих формы, отличные друг от друга (в частности, они имеют различные расстояния h) и выполненные с обеспечением возможности выборочного соединения с термосварочным элементом 12 с нагревательными пластинами в соответствии с высотой второго профильного элемента 3b.

После этапа нагрева выполняют этап соединения подлежащих сварке зон 4, который состоит из взаимного приближения профильных элементов 3а, 3b по направляющим элементам 8 и который предусматривает под-этап сплавки зон 4 друг с другом для образования вышеуказанного наплавленного валика.

В свете специальной конструкции углубленного угла 41, выступающего угла 44, верхней поверхности 49 и углубленной поверхности 43 в течение этапа соединения также выполняют следующие подэтапы:

- сплавление верхней поверхности 40 с углубленной поверхностью 43; и

- приближение углубленного угла 41 к выступающему углу 44 таким образом, что они по существу совпадают без их существенного сплавления, для образования изолирующего барьера для наплавленного валика.

Подчеркнем, что для этой цели после этапа нагрева и до этапа соединения профильных элементов 3а, 3b располагают углубленный угол 41 первого профильного элемента 3а на первом заранее определенном расстоянии 48 от плоскости, в которой лежит верхняя поверхность 40 первого профильного элемента 3а.

Тем же способом, после нагрева, но до соединения, выступающий угол 44 второго профильного элемента 3b расположен на втором заранее определенном расстоянии 49 от плоскости, в которой лежит углубленная поверхность 43 второго профильного элемента 3b.

Практически, первое заранее определенное расстояние 48 является большим или таким же, как второе заранее определенное расстояние 49 и, предпочтительно, немного больше, так что во время соединения профильных элементов 3а, 3b верхняя поверхность 40 и углубленная поверхность 43 приходят в контакт и сплавляются друг с другом, тогда как углубленный угол 41 и выступающий угол 44 просто прижимаются друг к другу без сплавления.

Первое заранее определенное расстояние 48 и второе заранее определенное расстояние 49 установлены в соответствии с количеством пластмассы, подлежащей плавке в течение этапа соединения профильных элементов 3а, 3b.

Следовательно, в такой конфигурации вмещающее пространство 19а, в котором остается наплавленный валик, образовано пространством под изолирующим барьером.

Подчеркнем тот факт, что пластмасса, сплавленная в соответствии с верхней поверхностью 40 и углубленной поверхностью 43, остается внутри вмещающего барьера, образованного углубленным углом 41 и выступающим углом 44, и не имеет пути выхода наружу на поверхность профильных элементов 3а, 3b. В случае, показанном на фиг. 9а, 9b, 9с, используют вмещающие прижимные устройства 27, установленные на профильные элементы 3а, 3b для того, чтобы удерживать любую утечку расплавленного материала через углубленный угол 41 и выступающий угол 44.

Способность к адгезии дверной или оконной рамы в соответствии со сваренными краевыми частями зависит от протяженности рабочих поверхностей профильных элементов 3, которые помещены во взаимный контакт и которые при прочих равных размерах определены толщиной стенок профильных элементов 3.

Наличие канавок 19 определяет уменьшение толщины стенок профильных элементов 3 и при прочих равных условиях рабочей поверхности, подлежащей плавке и сварке.

Для обеспечения большей адгезии и увеличения механической прочности краев дверных или оконных рам на фиг. 11-18 показан альтернативный вариант осуществления устройства или машины 1.

В этом варианте осуществления профильные элементы, обработанные машиной 1, разделены на первый профильный элемент 60 и второй профильный элемент 61, содержащие первую подлежащую сварке зону 62 и вторую подлежащую сварке зону 63 соответственно.

Машина 1 содержит опорную раму 38, удерживающие элементы 2, перемещающие средства 7, удаляющие средства 18 и вмещающие прижимные устройства 27, точно такие же, как и упомянутые выше, на подробное описание которых выполнена полная ссылка.

Термосварочный элемент 12 с нагревательными пластинами, показанный в варианте осуществления на фиг. 11-18, содержит первую грань 64 и вторую грань 65, выполненные напротив друг друга и с обеспечением возможности помещения в контакт с подлежащими сварке зонами 62, 63 для их нагрева.

Преимущественно, термосварочный элемент 12 с нагревательными пластинами состоит из одного сопротивления по существу пластинчатой конструкции, к которому подводят электропитание при помощи электрической цепи 66 для произведения тепла посредством эффекта Джоуля.

Следовательно, первая грань 64 и вторая грань 65 образованы основными поверхностями электрического сопротивления 12.

Однако, нетрудно понять, что термосварочный элемент 12 с нагревательными пластинами может альтернативно состоять из опорного диска, удерживающего на своих противоположных сторонах по меньшей мере два отдельных электрических сопротивления, одно их которых образует первую грань 64, тогда как другое образует вторую грань 65.

Альтернативно, может быть термосварочный элемент 12, выполненный по меньшей мере из одного электрического сопротивления с плоскими гранями, покрытыми набором фасонных элементов из теплопроводного материала, которое образует первую грань 64 и вторую грань 65; в этом случае, фасонные элементы могут практически состоять из куска металлической пластины, подвергающейся искривлению, сжатию или другого типа формованию, полезному для формования граней 64, 65 способом, более подробно описанным ниже.

В дополнительном варианте осуществления термосварочный элемент 12 может состоять не из электрического сопротивления, а по меньшей мере из одной пластины индукционного нагрева.

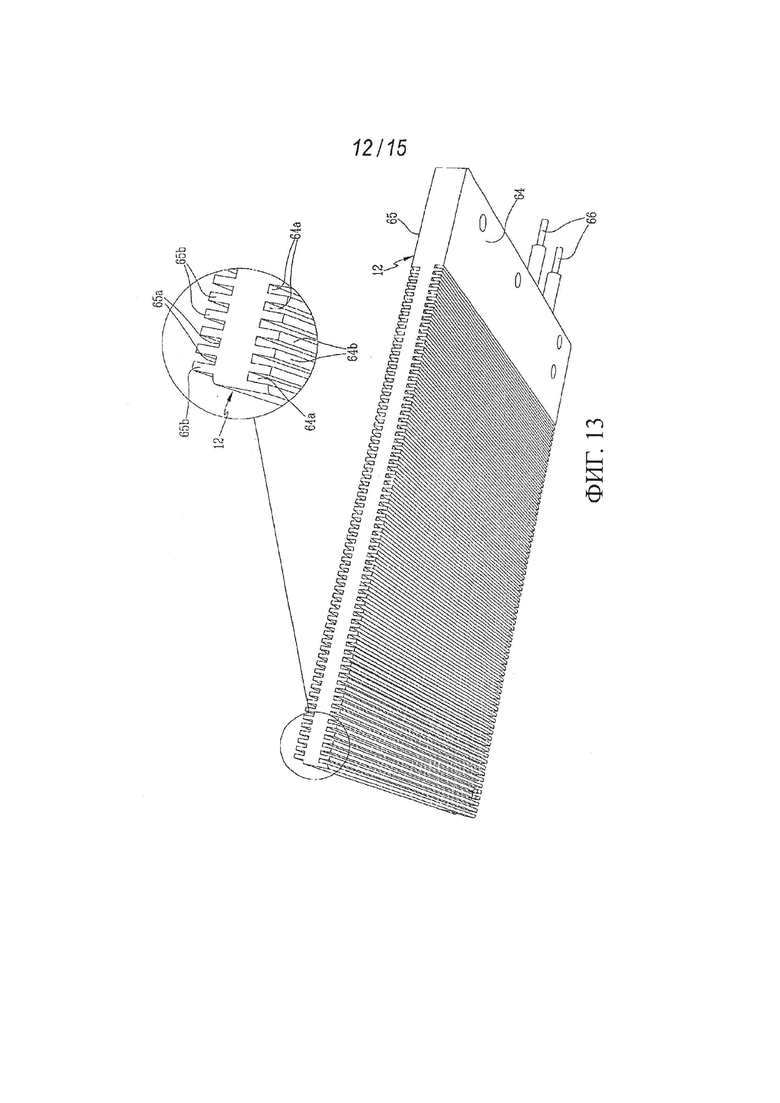

В соответствии с настоящим изобретением термосварочный элемент 12 с нагревательными пластинами имеет такую форму, что:

- первая грань 64 содержит множество первых выемок 64а и первых выступов 64b, чередующихся друг с другом и выполненных с обеспечением возможности выполнения на первой подлежащей сварке зоне 62 множества первых выступов 62а и первых углублений 62b соответственно;

- вторая грань 65 содержит множество вторых выемок 65а и вторых выступов 65b, чередующиеся друг с другом и выполненных с обеспечением возможности выполнения на второй подлежащей сварке зоне 63 множества вторых выступов 63а и вторых углублений 63b соответственно.

Таким образом, нагретые и сформованные подлежащие сварке зоны 62, 63 могут быть соединены друг с другом таким образом, что первые выступы 62а вставлены в соответствующие вторые углубления 63b, а вторые выступы 63а вставлены в соответствующие первые углубления 62b.

Как можно видеть на фиг. 13, первые выемки 64а расположены на термосварочном элементе 12 с нагревательными пластинами напротив вторых выступов 65b, а первые выступы 64b расположены напротив вторых выемок 65а.

Это означает, что где первая грань 64 имеет первые выемки 64а, вторая грань 65 имеет вторые выступы 65b, а где первая грань 64 имеет первые выступы 64b, вторая грань 65 имеет вторые выемки 65а.

Однако не могут быть исключены альтернативные варианты осуществления, в которых выемки 64а, 65а одной грани 64, 65 находятся не точно напротив выступов 64b, 65b другой грани 64, 65, а расположены в более или менее шахматном порядке относительно этого.

Первые выемки 64а сформованы по существу дополняющими вторые выступы 65b, и, аналогично, первые выступы 64b сформованы по существу дополняющими вторые выемки 65а.

Однако, также возможны варианты осуществления, в которых выемки 64а, 65а и выступы 64b, 65b не являются точно дополняющими друг друга.

В варианте осуществления, показанном на чертежах, выемки 64а, 65а и выступы 64b, 65b двух граней 64, 65 проходят по прямым линиям, параллельным друг другу.

Практически, размеры выемок 64а, 65а и выступов 64b, 65b, выполненных таким образом, варьируются в промежутке между 0,5 мм и 2 мм толщины и в промежутке 1 мм и 4 мм глубины и, предпочтительно, равны приблизительно 1 мм толщины и 2 мм глубины.

Такие размеры обеспечивают возможность резки профильных элементов 60, 61 наилучшим способом для получения однородной адгезии между выступами 62а, 63а и углублениями 62b, 63b в течение их соединения и сварки.

Для ясности и простоты представления чертежи не всегда показывают действительные размеры выемок 64а, 65а, выступов 64b, 65b, выступов 62а, 63а и углублений 62b, 63b, которые иногда акцентированы для обеспечения возможности лучшего понимания настоящего изобретения.

В варианте осуществления, показанном на чертежах, прямые линии, по которым проходят выемки 64а, 65а и выступы 64b, 65b, расположены по существу под прямыми углами к плоскости, в которой лежат профильные элементы 60, 61, и, другими словами, являются вертикальными.

Однако, нетрудно понять, что вышеуказанные прямые линии могут альтернативно быть расположены параллельно плоскости, в которой лежат профильные элементы 60, 61, и, следовательно, будут горизонтальными.

Напротив, в другом варианте осуществления изобретения, прямые линии могут быть расположены наклонно в отношении плоскости, в которой лежат профильные элементы 60, 61.

Нельзя исключать, что выемки 64а, 65а и выступы 64b, 65b имеют различную конструкцию относительно линейных и, например, будут по существу точечными.

В последнем случае выступы 64b, 65b образованы чередованием суженных пиков напротив выемок 64а, 65а, заданных комплектом углублений, также имеющих форму суженного пика и расположенных в шахматном порядке.

Практически, грани 64, 65 термосварочного элемента 12 с нагревательными пластинами покрыты нескользким материалом, который препятствует прилипанию пластмассы профильных элементов 60, 61 к сопротивлению 12 и остается захваченным внутри выемок 64а, 65а.

Такой нескользкий материал состоит из, например, тефлона, керамики или распыленного тефлона.

Однако, в любом случае, машина 1 также содержит очищающие средства 67, связанные с опорной рамой 38 и выполненные с обеспечением возможности удаления любой части пластика, который остался присоединенным к термосварочному элементу 12 с нагревательными пластинами.

Очищающие средства 67 состоят, например, из пары щеток, выполненных с обеспечением возможности прохода по первой грани 64 и второй грани 65 соответственно.

На фиг. 11 и 12 показана только щетка 67, предназначенная для очистки второй грани 65, но нетрудно понять, что для очистки первой грани 64 обеспечена идентичная щетка 67.

Щетки 67 приспособлены к опорной раме 38 машины 1 фиксирующим способом на противоположных сторонах относительно пути движения термосварочного элемента 12 с нагревательными пластинами.

Таким образом, щетки 67 имеют возможность прохода по граням 64, 65 в течение прохождения термосварочного элемента 12 с нагревающими пластинами между активным состоянием и состоянием неприменения, приводимым в действие перемещающей системой 13.

Однако не могут быть исключены альтернативные варианты осуществления, в которых щетки 67 имеют подвижность, чтобы проще выполнять очищающую операцию граней 64, 65.

Согласно варианту осуществления машины 1, показанному на фиг. 11-18, способ или процедура в соответствии с настоящим изобретением предполагает нагрев подлежащих сварке зон 62, 63, сближая их друг с другом и помещая их в контакт с гранями 64, 65 термосварочного элемента 12 с нагревающими пластинами (фиг. 15 и 16).

Конструкция граней 64, 65 приводит к первым выступам 62а и первым углублениям 62b, выполненным в первой подлежащей сварке зоне 62, и вторым выступам 63а и вторым углублениям 63b, выполненным во второй подлежащей сварке зоне 63 (фиг. 17).

На данном этапе нагретые подлежащие сварке зоны 62, 63 соединены друг с другом посредством прижатия с достаточным нажимом профильных элементов друг к другу для удержания подлежащих сварке зон 62, 63 во взаимном контакте.

Этот этап указанной процедуры происходит с отслеживанием расположения первых выступов 62а в соответствии со вторыми углублениями 63b, и вторых выступов 63а в соответствии с первыми углублениями 62b.

Затем очищают грани 64, 65 термосварочного элемента 12 с нагревательными пластинами таким образом, чтобы удалить любые части пластмассы, оставшиеся присоединенными к термосварочному элементу 12 с нагревательными пластинами.

Эту часть процедуры выполняют при помощи прохода щеток 67 по первой грани 64 и второй грани 65 соответственно во время прохождения термосварочного элемента 12 с нагревающими пластинами между активным состоянием и состоянием неприменения.

Настоящее изобретение достигает предполагаемых целей. В частности, возможность удержания наплавленного валика внутри пространства 19а и действие вмещающих прижимных устройств 27 препятствуют выходу избыточного материала. Следовательно, исключены все поверхностные завершающие работы, подходящие для удаления избыточного материала, что имеет вытекающие преимущества в контексте времени, энергии и экономии, относящихся к использованию дополнительного машинного оборудования.

Кроме того, операция удаления обеспечивает выравнивание поверхностей профильных элементов 3 во взаимном контакте с результирующей экономией материала, который в настоящее время подлежит расплавке для получения требуемого количества.

Дополнительно подчеркнем, что частное решение обеспечения на сварочной пластине выемок и выступов и выполнения выступов и углублений в подлежащих сварке зонах обеспечивает возможность существенного увеличения прочности и механической плотности сварки.

Взаимное соединение выступов и углублений способами, указанными настоящим изобретением, фактически определяет однородную адгезию подлежащих сварке зон благодаря тому факту, что контактная поверхность будет больше по сравнению с обычным соединением между совершенно плоскими подлежащими сварке зонами.

Кроме того, следует подчеркнуть, что отход сварочной пластины и поверхностное натяжение расплавленного материала, как правило, определяют формирование тонкого поверхностного отталкивающего слоя, так называемой "оболочки", который по меньшей мере частично препятствует последующей адгезии краевых частей профильных элементов; с другой стороны, наличие выступов и углублений, чередующихся друг с другом, сильно препятствует формированию "оболочного" поверхностного слоя, который стремится к формированию только в наиболее открытых частях указанных выступов, не затрагивая указанных углублений.

В силу всех этих причин мы свидетельствуем увеличение способности к адгезии между двумя верхними краевыми частями профильных элементов, что позволяет достигать улучшения предельной прочности примерно на 30%.

В этом отношении была выполнена серия лабораторных испытаний нескольких пар тестовых профильных элементов одинаковой формы и размера, которые при прочих равных условиях различались только в отношении следующих характеристик:

A) нефрезерованные тестовые профильные элементы, т.е. без канавок 19, сваренные обычным способом, т.е. при помощи сварочной пластины без выемок 64а, 65а и выступов 64b, 65b;

B) нефрезерованные тестовые профильные элементы, при этом сваренные способом в соответствии с настоящим изобретением, т.е. при помощи сварочной пластины с выемками 64а, 65а и выступами 64b, 65b;

C) фрезерованные тестовые профильные элементы, т.е. имеющие канавки 19, сваренные обычным способом;

D) тестовые профильные элементы, фрезерованные и сваренные способом в соответствии с настоящим изобретением.

В качестве примера указываем 1 кг в качестве значения предельной прочности для случая А) и сравниваем это ссылочное значение с данными, полученными для случаев В), С) и D). Были получены следующие результаты:

Следовательно, как можно видеть из полученных данных, становится очевидно, что использование сварочной пластины с выемками 64а, 65а и выступами 64b, 65b позволяет усилить соединение между профильными элементами как в случае отсутствия канавок 19 (изменение от 1 кг до 1, 3 кг), так и в случае наличия канавок (изменение от 0, 83 кг до 1,1 кг).

Также следует подчеркнуть, что по сравнению с обычной сваркой внедрение канавок 19, предназначенных для создания вмещающего пространства для наплавленного валика, определяет значительное снижение прочности (изменение от 1 кг до 0,83 кг) вследствие уменьшения толщины стенок профильных элементов, но при помощи настоящего изобретения предел прочности можно вернуть до значений выше исходных (изменение от 0,83 кг до 1,1 кг).

Конкретное решение комбинации в одной сварочной машине удаляющих средств 18 и сварочной пластины 12 с выемками 64а, 65а и выступами 64b, 65b, тем самым обеспечивает возможность получения результата, никогда ранее не достигнутого для выполнения оконных и дверных рам из пластмассы существенной стойкости к воздействию и ощутимого эстетического вида, которые не требуют дополнительных завершающих операций.

Группа изобретений относится к способу и устройству для сварки профильных элементов из пластмассы, в частности из ПВХ. Способ сварки включает подготовку двух профильных элементов (3; 3а, 3b; 60, 61), расположенных таким образом, что соответствующие подлежащие сварке зоны (4; 62, 63) обращены друг к другу. Далее выполнение канавки (19) в соответствии по меньшей мере с одной подлежащей сварке зоной (4; 62, 63) профильных элементов (3; 3а, 3b; 60, 61). При этом указанный этап выполнения канавки (19) выполняют посредством операции удаления на периферическом крае по меньшей мере одного профильного элемента (3; 3а, 3b; 60, 61). Затем нагрев указанных подлежащих сварке зон (4; 62, 63), соединение подлежащих сварке зон (4; 62, 63) друг с другом, прижимая один профильный элемент (3; 3а, 3b; 60, 61) к другому таким образом, чтобы удерживать подлежащие сварке зоны (4; 62, 63) во взаимном контакте. Этап соединения подлежащих сварке зон (4; 62, 63) включает подэтап сплавления друг с другом подлежащих сварке зон (4; 62, 63) для того, чтобы образовывать наплавленный валик. Затем подэтап выполнения вмещающего пространства (19а), образованного посредством указанной канавки (19); при этом наплавленный валик выполняют внутри указанного вмещающего пространства (19а). Далее этап расположения вмещающего прижимного устройства (27) в соответствии с указанным вмещающим пространством (19а) для предотвращения выхода наплавленного валика из этого пространства. Техническим результатом группы изобретений является исключение дополнительных операций удаления наплавленного валика сварных швов. 2 н. и 48 з.п. ф-лы, 29 ил.

1. Способ сварки профильных элементов из пластмассы, в частности из ПВХ, включающий следующие этапы:

- подготовка по меньшей мере двух профильных элементов (3; 3а, 3b; 60, 61), расположенных таким образом, что соответствующие подлежащие сварке зоны (4; 62, 63) обращены друг к другу,

- выполнение канавки (19) в соответствии по меньшей мере с одной подлежащей сварке зоной (4; 62, 63) профильных элементов (3; 3а, 3b; 60, 61), при этом указанный этап выполнения канавки (19) выполняют посредством операции удаления на периферическом крае по меньшей мере одного профильного элемента (3; 3а, 3b; 60, 61);

- нагрев указанных подлежащих сварке зон (4; 62, 63);

- соединение подлежащих сварке зон (4; 62, 63) друг с другом с прижиманием одного профильного элемента (3; 3а, 3b; 60, 61) к другому таким образом, чтобы удерживать подлежащие сварке зоны (4; 62, 63) во взаимном контакте;

- при этом указанный этап соединения подлежащих сварке зон (4; 62, 63) включает

подэтап сплавления друг с другом подлежащих сварке зон (4; 62, 63) для того, чтобы образовывать наплавленный валик, и

подэтап выполнения вмещающего пространства (19а), образованного посредством указанной по меньшей мере одной канавки (19); при этом наплавленный валик выполняют внутри вмещающего пространства (19а);

отличающийся тем, что

этап соединения подлежащих сварке зон (4; 62, 63) включает этап расположения вмещающего прижимного устройства (27) в соответствии с указанным вмещающим пространством (19а) для предотвращения выхода наплавленного валика из этого пространства.

2. Способ по п. 1, отличающийся тем, что

указанное удаление создает уступ периферического края, проходящего на всем протяжении подлежащей сварке зоны (4; 62, 63) профильного элемента (3; 3а, 3b; 60, 61).

3. Способ по п. 1, отличающийся тем, что

этап выполнения канавки (19) выполняют в соответствии с каждой подлежащей сварке зоной (4; 62, 63), а

этап выполнения вмещающего пространства (19а) выполняют посредством примыкания друг к другу подлежащих сварке зон (4; 62, 63);

при этом указанное пространство (19а) образовано указанными канавками (19) совместно с видимой частью поверхности профильных элементов (3; 3а, 3b; 60, 61).

4. Способ по п. 1, отличающийся тем, что

он включает этап расположения пары прижимных устройств (27), обращенных друг к другу и выполненных с обеспечением возможности перемещения в направлении взаимного сближения или удаления в соответствии с соответствующим пространством (19а).

5. Способ по п. 1, отличающийся тем, что

он включает подэтап удержания обрезков, полученных в течение операции удаления, посредством электростатического поля.

6. Способ по п. 1, отличающийся тем, что

он включает подэтап отсасывания обрезков, полученных в течение операции удаления.

7. Способ по п. 1, отличающийся тем, что

этап выполнения канавки (19) включает выравнивание частей подлежащих сварке зон (4; 62, 63), не занятых канавкой (19).

8. Способ по п. 1, отличающийся тем, что

указанная канавка (19) содержит по меньшей мере одну часть (30), выполненную в виде поднутрения, для образования по меньшей мере одного выступающего угла (31), полученного на видимой части (32) поверхности профильных элементов (3);

при этом этап соединения подлежащих сварке зон (4) включает подэтап сближения выступающих углов (31) таким образом, что они, по существу, совпадают без их существенного сплавления, в соответствии с видимой частью (32) поверхности профильных элементов (3), а вмещающее пространство (19а) закрыто при помощи сближенных друг с другом выступающих углов (31).

9. Способ по п. 8, отличающийся тем, что

указанный уступ по меньшей мере частично выполнен под видимой частью (32) поверхности профильных элементов (3) для образования указанной части (30), выполненной в виде поднутрения.

10. Способ по п. 8, отличающийся тем, что

до этапа нагрева подлежащие сварке зоны (4) содержат верхнюю поверхность (33), выполненную с обеспечением возможности вхождения в контакт с верхней поверхностью (33) другой подлежащей сварке зоны (4) в течение этапа соединения,

при этом выступающие углы (31) расположены на заранее определенном расстоянии (34) от плоскости, в которой лежат указанные верхние поверхности (33).

11. Способ по п. 10, отличающийся тем, что

указанное заранее определенное расстояние (34) определено в соответствии с количеством пластмассы, подлежащей плавке в течение этапа соединения.

12. Способ по п. 10, отличающийся тем, что

до этапа нагрева канавки (19) ограничены первой поверхностью (35), расположенной, по существу, под прямыми углами к указанным верхним поверхностям (33), и второй поверхностью (36), по существу наклонной и в соответствии с которой образована часть (30), выполненная в виде поднутрения.

13. Способ по п. 12, отличающийся тем, что

вторая поверхность (36), по существу, наклонена под углом, находящимся в промежутке между 10° и 80° относительно видимой части (32) поверхности профильных элементов (3).

14. Способ по п. 1, отличающийся тем, что:

- профильные элементы (3; 3а, 3b; 60, 61) содержат первый профильный элемент (3а) и второй профильный элемент (3b);

- этап выполнения канавки (19) выполняют в соответствии с подлежащей сварке зоной (4) первого профильного элемента (3а) с образованием, таким образом, верхней поверхности (40) и по меньшей мере одного углубленного угла (41), выполненного на видимой части (42) поверхности первого профильного элемента (3а);

- этап нагрева включает подэтап сплавления верхней поверхности (40) первого профильного элемента (3а) и одной части подлежащей сварке зоны (4) второго профильного элемента (3b) для образования углубленной поверхности (43) второго профильного элемента (3b) и выступающего угла (44), полученного на видимой части (42) поверхности второго профильного элемента (3b); а

- этап соединения включает сплавление верхней поверхности (40) с углубленной поверхностью (43) и приближение углубленного угла (41) к выступающему углу (44) таким образом, что они, по существу, совпадают без их существенного сплавления для образования изолирующего барьера для наплавленного валика.

15. Способ по п. 14, отличающийся тем, что:

- до этапа соединения углубленный угол (41) первого профильного элемента (3а) расположен на первом заранее определенном расстоянии (48) от плоскости, в которой лежит указанная верхняя поверхность (40) первого профильного элемента (3а);

- до этапа соединения выступающий угол (44) второго профильного элемента (3b) расположен на втором заранее определенном расстоянии (49) от плоскости, в которой лежит указанная углубленная поверхность (43) второго профильного элемента (3b); и

- первое заранее определенное расстояние (48) является большим или таким же, как и второе заранее определенное расстояние (49).

16. Способ по п. 1, отличающийся тем, что:

- профильные элементы (3; 3а, 3b; 60, 61) содержат первый профильный элемент (60) и второй профильный элемент (61), имеющие первую и вторую подлежащие сварке зоны (62, 63) соответственно;

- нагрев включает нагрев подлежащих сварке зон (62, 63) посредством по меньшей мере одного термосварочного элемента (12) с нагревательными пластинами, имеющего первую грань (64) и вторую грань (65), выполненные напротив друг друга и с обеспечением возможности помещения на них в контакте подлежащих сварке зон (62, 63), при этом указанный нагрев включает следующие этапы:

- выполнение на первой подлежащей сварке зоне (62) множества первых выступов (62а) и первых углублений (62b) при помощи множества первых выемок (64а) и первых выступов (64b), расположенных на первой грани (64); и

- выполнение на второй подлежащей сварке зоне (63) множества вторых выступов (63а) и вторых углублений (63b) при помощи множества вторых выемок (65а) и вторых выступов (65b), расположенных на второй грани (65);

- указанное соединение выполняют с расположением первых выступов (62а) в соответствии со вторыми углублениями (63b) и вторых выступов (63а) в соответствии с первыми углублениями (62b).

17. Способ по п. 16, отличающийся тем, что

он включает этап очистки указанных граней (64, 65), подходящий для удаления любой части пластика, который остался присоединенным к термосварочному элементу (12) с нагревательными пластинами.

18. Способ по п. 17, отличающийся тем, что

указанная очистка включает наличие пары щеток (67), проходящих поверх первой грани (64) и второй грани (65) соответственно.

19. Способ по п. 18, отличающийся тем, что

он включает этап перемещения термосварочного элемента (12) с нагревательными пластинами между рабочей конфигурацией, в которой он помещен между профильными элементами (60, 61), и незанятой конфигурацией, в которой его перемещают от профильных элементов (60, 61), причем указанный проход выполняют во время перемещения термосварочного элемента (12) с нагревательными пластинами между указанным активным состоянием и состоянием неприменения.

20. Устройство для сварки профильных элементов из пластмассы, в частности из ПВХ, содержащее:

- пару удерживающих элементов (2) соответствующих профильных элементов (3; 3а, 3b; 60, 61) для обеспечения взаимодействия с этими профильными элементами (3; 3а, 3b; 60, 61), содержащими соответствующие подлежащие сварке зоны (4; 62, 63), обращенные к друг другу;

- нагревающие средства (11) для нагрева подлежащих сварке зон (4; 62, 63) профильных элементов (3; 3а, 3b; 60, 61), содержащие, по меньшей мере, термосварочный элемент (12) с нагревательными пластинами и выполненные с обеспечением возможности перемещения между активным состоянием, в котором они помещены между профильными элементами (3; 3а, 3b; 60, 61), и состоянием неприменения, в котором они находятся на расстоянии от профильных элементов (3; 3а, 3b; 60, 61);

- перемещающие средства (7) удерживающих элементов (2) для смещения профильных элементов (3; 3а, 3b; 60, 61) между первым направлением взаимного отдаления и вторым направлением взаимного приближения, причем подлежащие сварке зоны (4; 62, 63) соединены друг с другом;

- удаляющие средства (18) для выполнения по меньшей мере одной канавки (19) на периферическом крае по меньшей мере одной подлежащей сварке зоны (4; 62, 63);

отличающееся тем, что содержит:

- по меньшей мере одно вмещающее прижимное устройство (27), выполненное с возможностью перемещения вдоль направления, поперечного к направлению перемещения профильных элементов (3; 3а, 3b; 60, 61), для упора на канавках (19), выполненных в соответствующих подлежащих сварке зонах (4; 62, 63).

21. Устройство по п. 20, отличающееся тем, что

прижимное устройство (27) совместно с указанной канавкой (19) образует вмещающее пространство (19а) наплавленного валика.

22. Устройство по п. 20, отличающееся тем, что

удаляющие средства (18) содержат удаляющие средства посредством фрезеровки.

23. Устройство по п. 22, отличающееся тем, что

удаляющие средства (18) посредством фрезеровки содержат:

- опорную раму (20), расположенную в соответствии с удерживающими элементами (2);

- по меньшей мере один обрабатывающий инструмент (21), обращенный к соответствующему профильному элементу (3; 3а, 3b; 60, 61), для выполнения указанной канавки (19) в подлежащей сварке зоне (4; 62, 63);

- двигательную часть (22), связанную с указанным инструментом (21); и

- перемещающий элемент (23) указанного инструмента (21) для перемещения между первым незанятым состоянием и вторым рабочим состоянием, в котором он помещен между профильными элементами (3; 3а, 3b; 60, 61).

24. Устройство по п. 23, отличающееся тем, что

оно содержит пару обрабатывающих инструментов (21), каждый из которых оборудован активной головкой (21а) на периферическом крае соответствующей подлежащей сварке зоны (4; 62, 63) для выполнения указанной канавки (19);

при этом инструменты (21) расположены друг напротив друга для одновременной работы на двух обращенных друг к другу краях профильных элементов (3; 3а, 3b; 60, 61).

25. Устройство по п. 24, отличающееся тем, что

указанная рама (20) содержит опорную штангу (24), расположенную над удерживающими элементами (2);

при этом указанные инструменты (21) установлены на краевой части этой штанги (24).

26. Устройство по п. 25, отличающееся тем, что

перемещающий элемент (23) инструмента (21) содержит пару опорных направляющих (25) штанги (24) для смещения этой штанги (24) между убранным положением и положением, в котором она помещена между профильными элементами (3; 3а, 3b; 60, 61).

27. Устройство по п. 25, отличающееся тем, что

указанная двигательная часть (22) прикреплена к штанге (24).

28. Устройство по п. 20, отличающееся тем, что

оно содержит пару вмещающих прижимных устройств (27), каждое из которых связано с соответствующей парой противоположных канавок (19) для образования двух вмещающих пространств (19а) для соответствующих наплавленных валиков.

29. Устройство по п. 22, отличающееся тем, что

оно содержит электростатическую часть (28) для удержания обрезков, сформированных в течение удаляющей операции посредством фрезеровки профильных элементов (3; 3а, 3b; 60, 61).

30. Устройство по п. 29, отличающееся тем, что

электростатическая часть (28) соединена посредством электрода с высоковольтным генератором.

31. Устройство по п. 22, отличающееся тем, что

оно содержит отсасывающее устройство для удаления обрезков, сформированных в течение удаляющей операции посредством фрезеровки профильных элементов (3; 3а, 3b; 60, 61).

32. Устройство по п. 20, отличающееся тем, что:

- указанные профильные элементы (3; 3а, 3b; 60, 61) содержат первый профильный элемент (3а) и второй профильный элемент (3b);

- удаляющие средства выполнены с обеспечением возможности выполнения канавки (19) в подлежащей сварке зоне (4) первого профильного элемента (3а) таким образом, чтобы образовывать верхнюю поверхность (40) и, по меньшей мере, углубленный угол (41), полученный на видимой части (42) поверхности первого профильного элемента (3а); и

- термосварочный элемент (12) с нагревательными пластинами имеет первую грань (45), выполненную с обеспечением возможности вхождения в контакт с указанной верхней поверхностью (40) первого профильного элемента (3а), и вторую грань (46, 47), выполненную с обеспечением возможности вхождения в контакт только с одной частью подлежащей сварке зоны (4) второго профильного элемента (3b), для образования углубленной поверхности (43) второго профильного элемента (3b) и выступающего угла (44), полученного на видимой части (42) поверхности второго профильного элемента (3b),

при этом профильные элементы (3а, 3b) соединены друг с другом таким образом, что верхняя поверхность (40) и углубленная поверхность (43) сплавлены друг с другом, а углубленный угол (41) и выступающий угол (44) сведены друг с другом, по существу, совмещающим образом без их существенного сплавления для образования изолирующего барьера для указанного наплавленного валика.

33. Устройство по п. 32, отличающееся тем, что

вторая грань (46, 47) содержит по меньшей мере одну выступающую часть (46), выполненную с обеспечением возможности вхождения в контакт со вторым профильным элементом (3b) для образования углубленной поверхности (43).

34. Устройство по п. 32, отличающееся тем, что

вторая грань (46, 47) содержит по меньшей мере одну углубленную часть (47), выполненную с обеспечением возможности оставаться отделенной на расстоянии от второго профильного элемента (3b) и предотвращения приведения в контакт с выступающим углом (44).

35. Устройство по п. 34, отличающееся тем, что

вторая грань (46, 47) содержит по меньшей мере две углубленные части (47), а термосварочный элемент (12) с нагревательными пластинами разделен по меньшей мере на две секции (12а, 12b), выполненные взаимно подвижными с обеспечением приближения углубленных частей (47) друг к другу и отдаления их друг от друга.

36. Устройство по п. 20, отличающееся тем, что:

- профильные элементы (3; 3а, 3b; 60, 61) содержат первый и второй профильные элементы (60, 61), имеющие первую и вторую подлежащие сварке зоны (62, 63) соответственно;

- термосварочный элемент (12) с нагревательными пластинами имеет первую грань (64) и вторую грань (65), расположенные друг напротив друга и с обеспечением возможности помещения на них в контакте подлежащих сварке зон (62, 63),

при этом:

- первая грань (64) содержит множество первых выемок (64а) и первых выступов (64b), выполненных с обеспечением возможности выполнения на первой подлежащей сварке зоне (62) множества первых выступов (62а) и первых углублений (62b);

- вторая грань (65) содержит множество вторых выемок (65а) и вторых выступов (65b), выполненных с обеспечением возможности выполнения на второй подлежащей сварке зоне (63) множества вторых выступов (63а) и вторых углублений (63b); и

- нагретые подлежащие сварке зоны (62, 63) выполнены с возможностью соединения друг с другом таким образом, что первые выступы (62а) соответствуют вторым углублениям (63b), а вторые выступы (63а) соответствуют первым углублениям (62b).

37. Устройство по п. 36, отличающееся тем, что

на термосварочном элементе (12) с нагревательными пластинами первые выемки (64а) расположены напротив вторых выступов (65b), а первые выступы (64b) расположены напротив вторых выемок (65а).

38. Устройство по п. 36, отличающееся тем, что

первые выемки (64а) сформованы, по существу, дополняющими вторые выступы (65b), а первые выступы (64b) сформованы, по существу, дополняющими вторые выемки (65а).

39. Устройство по п. 36, отличающееся тем, что

указанные выемки (64а, 65а) и выступы (64b, 65b) проходят по прямым линиям, параллельным друг другу.

40. Устройство по п. 39, отличающееся тем, что

указанные прямые линии расположены, по существу, под прямыми углами к плоскости, в которой лежат профильные элементы (60, 61).

41. Устройство по п. 39, отличающееся тем, что

указанные прямые линии расположены, по существу, параллельно плоскости, в которой лежат профильные элементы (60, 61).

42. Устройство по п. 39, отличающееся тем, что

указанные прямые линии расположены, по существу, наклонно относительно плоскости, в которой лежат профильные элементы (60, 61).

43. Устройство по п. 36, отличающееся тем, что

указанные выемки (64а, 65а) и выступы (64b, 65b) расположены, по существу, точечно.

44. Устройство по п. 36, отличающееся тем, что

термосварочный элемент (12) с нагревательными пластинами содержит по меньшей мере одно электрическое сопротивление, имеющее, по существу, пластинчатую конструкцию.

45. Устройство по п. 44, отличающееся тем, что

по меньшей мере одна из первой грани (64) и второй грани (65) образована основными поверхностями указанного электрического сопротивления.

46. Устройство по п. 44, отличающееся тем, что

электрическое сопротивление содержит, по существу, плоские грани, покрытые набором фасонных элементов из теплопроводного материала, которые образуют первую поверхность (64) и вторую поверхность (65).

47. Устройство по п. 36, отличающееся тем, что

термосварочный элемент (12) с нагревательными пластинами содержит по меньшей мере одну пластину индукционного нагрева.

48. Устройство по п. 36, отличающееся тем, что

оно содержит очищающие средства (67), связанные с опорной рамой (38) и выполненные с обеспечением возможности удаления любой части пластика, который остался присоединенным к термосварочному элементу (12) с нагревательными пластинами.

49. Устройство по п. 48, отличающееся тем, что

очищающие средства (67) содержат пару щеток, выполненных с обеспечением возможности прохождения поверх первой грани (64) и второй грани (65) соответственно.

50. Устройство по п. 49, отличающееся тем, что

щетки (67) расположены на опорной раме (38) таким образом, чтобы проходить по указанным граням (64, 65) в течение прохождения термосварочного элемента (12) с нагревающими пластинами между активным состоянием и состоянием неприменения.

| DE 10148265 A1, 17.04.2003 | |||

| СПОСОБ ПРЕДОХРАНЕНИЯ ПИЩЕВЫХ ПРОДУКТОВ ОТ РАЗВИТИЯ ПОСТОРОННЕЙ МИКРОФЛОРЫ | 0 |

|

SU264052A1 |

| Способ многокорпусной ректификации | 1935 |

|

SU48173A1 |

| DE 3039733 A1, 19.05.1982 | |||

| DE 19958412 A1, 07.06.2001. | |||

Авторы

Даты

2017-11-14—Публикация

2013-03-04—Подача