Область техники

Настоящее изобретение относится к способу и соответствующему устройству для сварки профильных элементов, изготовленных из пластмассового материала, в частности ПВХ.

Уровень техники

В уровне техники профильные элементы из ПВХ, в основном используемые в качестве оконных и дверных рам, сваривают вместе путем расплавления соответствующих поверхностей головных частей, чтобы получить рамочную конструкцию, выполненную с возможностью установки в качестве дверей или окон.

В частности, сплавление выполняют путем нагрева соединяемых частей с использованием подходящих электронагревательных пластин и последующего прижатия нагретых частей друг к другу, чтобы способствовать их свариванию.

Как правило, нагретые части представляют собой выступающие элементы головной части профильных элементов, подходящим образом срезанные под углом 45°, чтобы образовать, например, прямоугольные части соответствующей оконной или дверной рамы.

Указанный способ осуществляют с помощью сварных аппаратов, оборудованных соответствующими удерживающими элементами для профильных элементов, подвижными в направлении взаимного сближения друг с другом, чтобы привести в контакт нагретые свариваемые выступающие элементы.

Другие аппараты оборудованы системами финишной зачистки, предназначенными для соответствующего удаления наплыва или наплавочного валика, которые образуются во время сплавления двух профильных элементов.

Фактически в соответствии с линией соединения двух профильных элементов (поверхностей, срезанных под углом 45°) часть оплавившегося избыточного материала выдавливается и идет на формирование наплыва, выступающего с видимой поверхности профильных элементов. По этой причине для того, чтобы придать эстетичный вид законченной дверной или оконной раме, после сварки профильные элементы подвергают операции удаления расплавленного валика.

Известные кратко описанные сварочные устройства, однако, имеют основные недостатки, в основном связанные с образованием вышеуказанного наплавочного валика.

Фактически следует учесть, что зона сварки профильных элементов из ПВХ не идеально ровная и параллельная взаимному профильному элементу и, следовательно, для выравнивания этих плоскостей плавят большое количество материала с последующим образованием излишнего наплыва, и впоследствии приходится удалять большое количество материала в отходы.

Более того, операции финишной обработки для удаления наплывов и зачистки зоны сварки сильно сказываются на общем времени, необходимом для обработки дверной или оконной рамы. Фактически следует понимать, что для выполнения каждой операции по сварке дверной или оконной рамы необходимо последовательно механически обрабатывать профильные элементы. Более того, в случае армированных спицами профильных элементов удаление указанного наплыва оказывается очень сложным.

Кроме того, механическая обработка, используемая для указанных выше финишных операций, является трудоемкой и очень дорогой. Это приводит к необходимости нести дополнительные расходы и к затратам времени из-за присутствия дополнительного громоздкого оборудования и инструментов.

Раскрытие изобретения

В таком контексте техническая задача, лежащая в основе настоящего изобретения, состоит в том, чтобы предложить способ и соответствующее устройство для сварки профильных элементов, изготовленных из пластмассового материала, в частности ПВХ, которые преодолевают указанные выше недостатки из уровня техники.

В частности, целью настоящего изобретения является обеспечить способ и соответствующее устройство для сварки двух профильных элементов, изготовленных из пластмассового материала, в частности ПВХ, которые позволяют исключить все последующие дополнительные операции, предназначенные для удаления наплавочного валика.

Также целью настоящего изобретения является обеспечение способа сварки профильных элементов, изготовленных из пластмассового материала, в частности ПВХ, который будет более быстрым и дешевым по сравнению с линией сварки и последующей зачистки.

Указанные выше цели по существу достигаются путем способа и соответствующего устройства для сварки профильных элементов, изготовленных из пластмассового материала, в частности ПВХ, содержащих технические характеристики, изложенные в любом из пунктов приведенной далее формулы изобретения.

Краткое описание чертежей

Прочие характеристики и преимущества настоящего изобретения будут более понятны из примерного (но не ограничивающего) описания преимущественного (но не единственного) варианта реализации способа и соответствующего устройства для сварки профильных элементов, изготовленных из пластмассового материала, в частности из ПВХ, проиллюстрированных на прилагаемых чертежах, на которых:

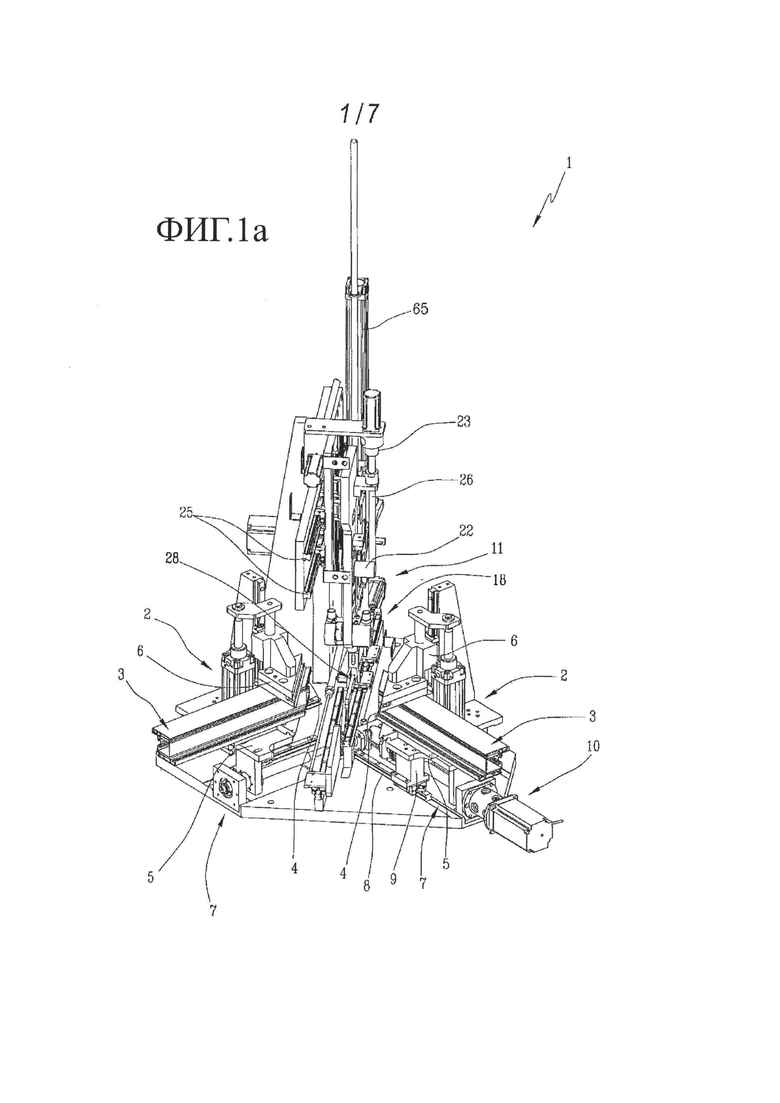

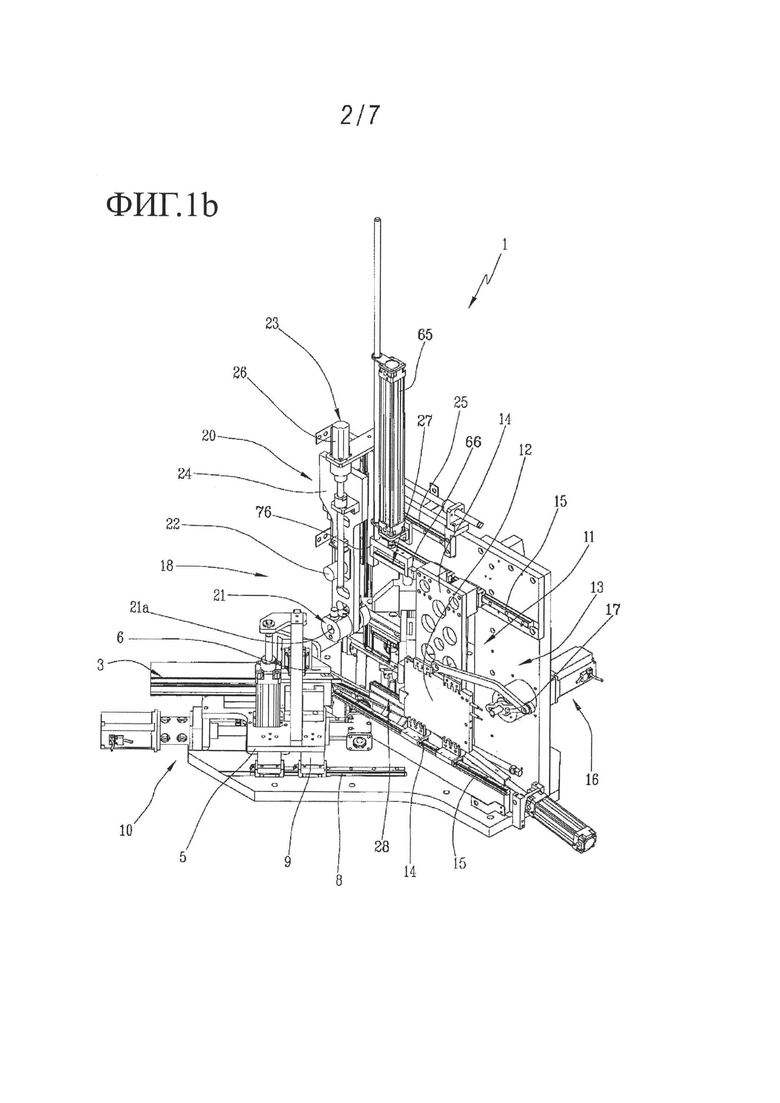

Фиг. 1а и 1b показывают вид в перспективе и схематичный вид одноголовочного устройства (на аппаратах, которые обрабатывают одновременно 4-6 углов, головки могут повторяться) для сварки профильных элементов, изготовленных из пластмассового материала, в частности из ПВХ, в соответствии с настоящим изобретением;

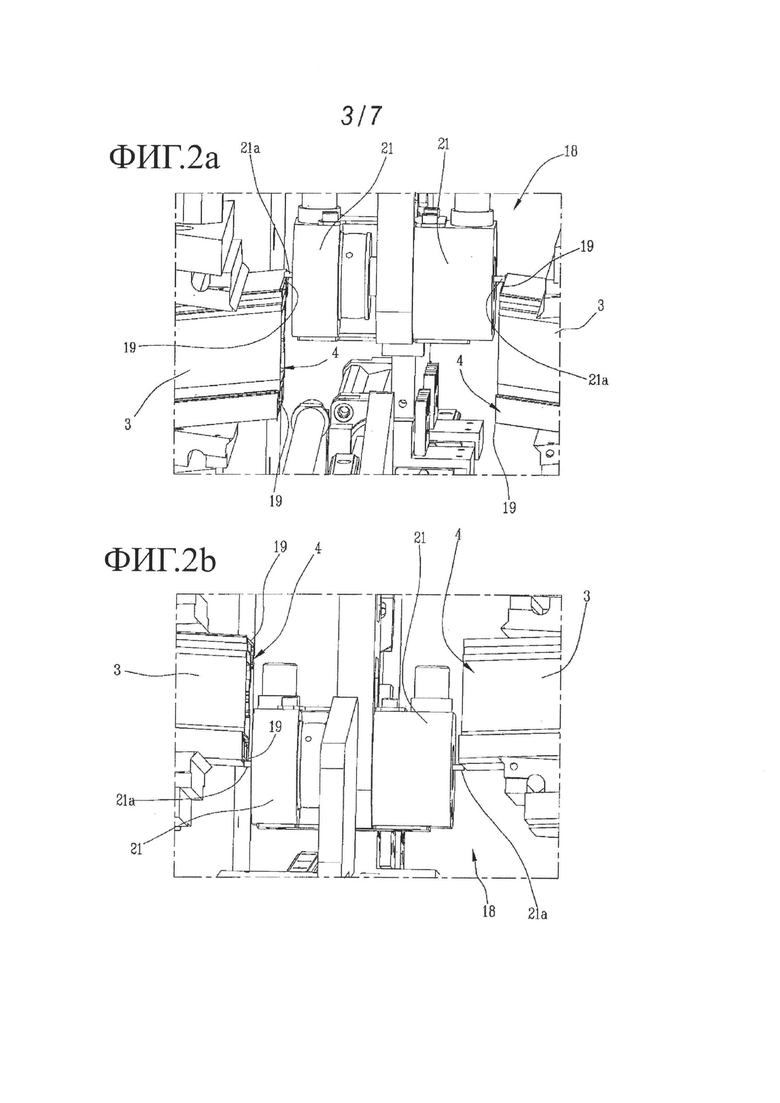

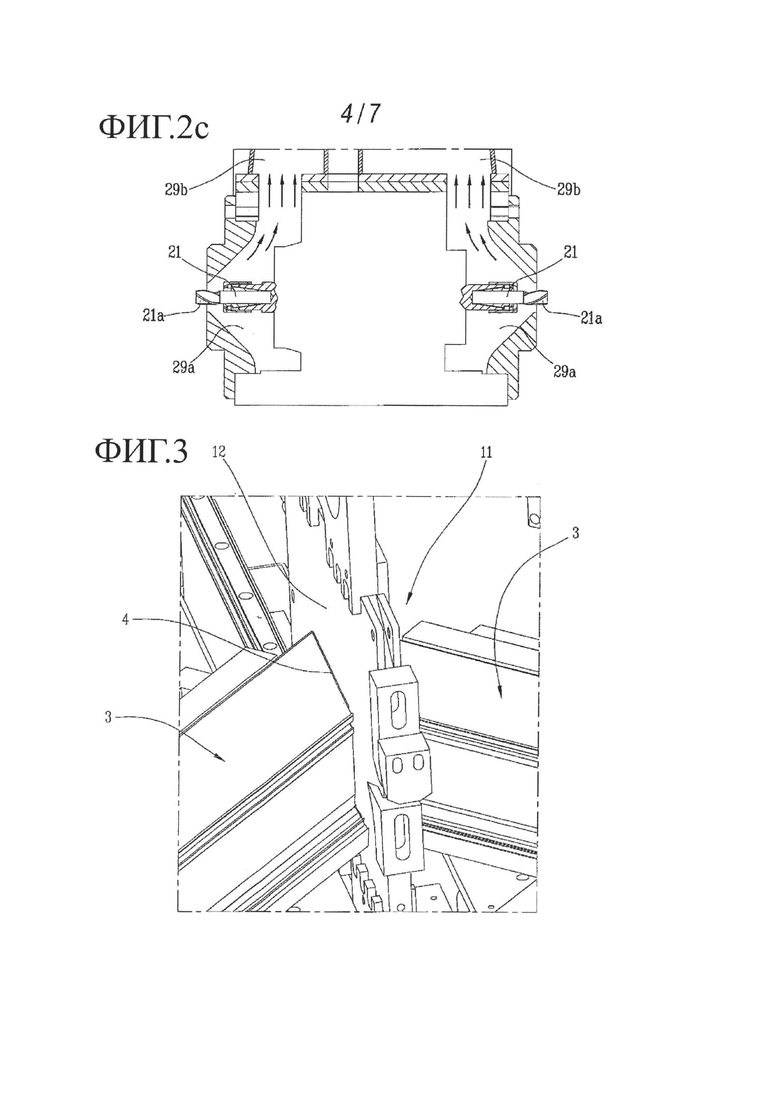

На Фиг. 2а, 2b и 2c показаны части устройства, показанного на Фиг. 1а и 1b, в соответствующих условиях эксплуатации;

На Фиг. 3 показан детализированный вид дальнейшей последовательности технологических операций;

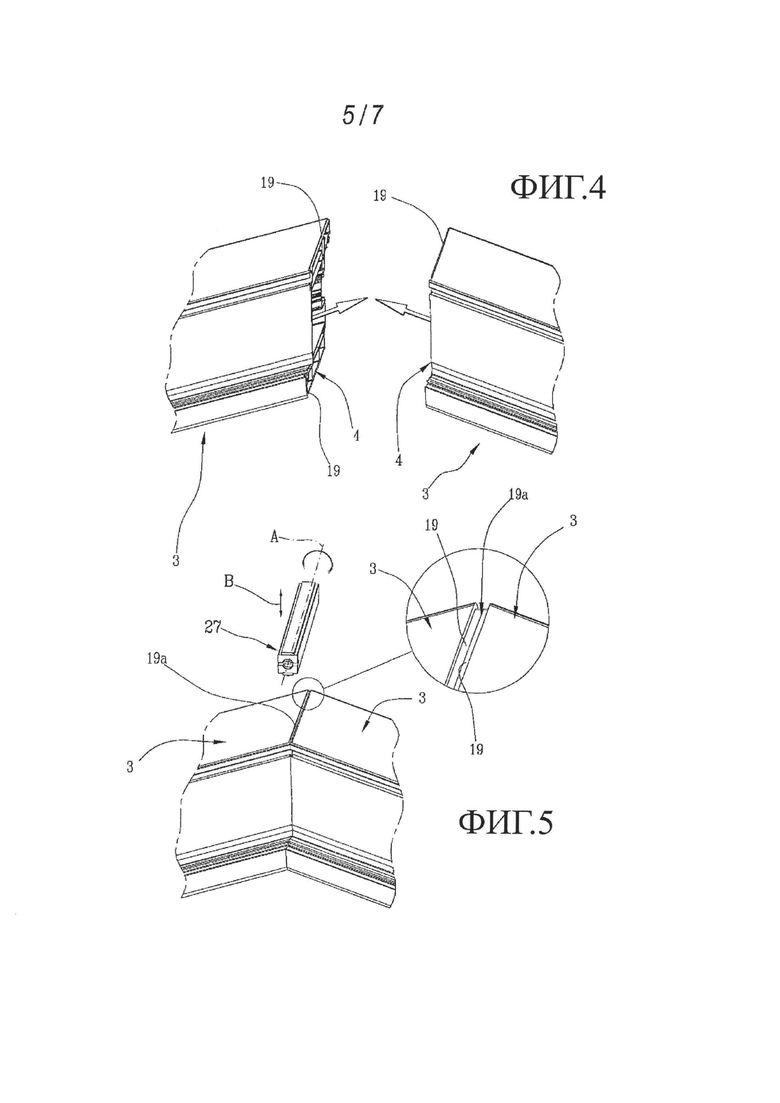

На Фиг. 4 и 5 показаны профильные элементы, изготовленные из пластмассового материала, во время стадий взаимного сближения;

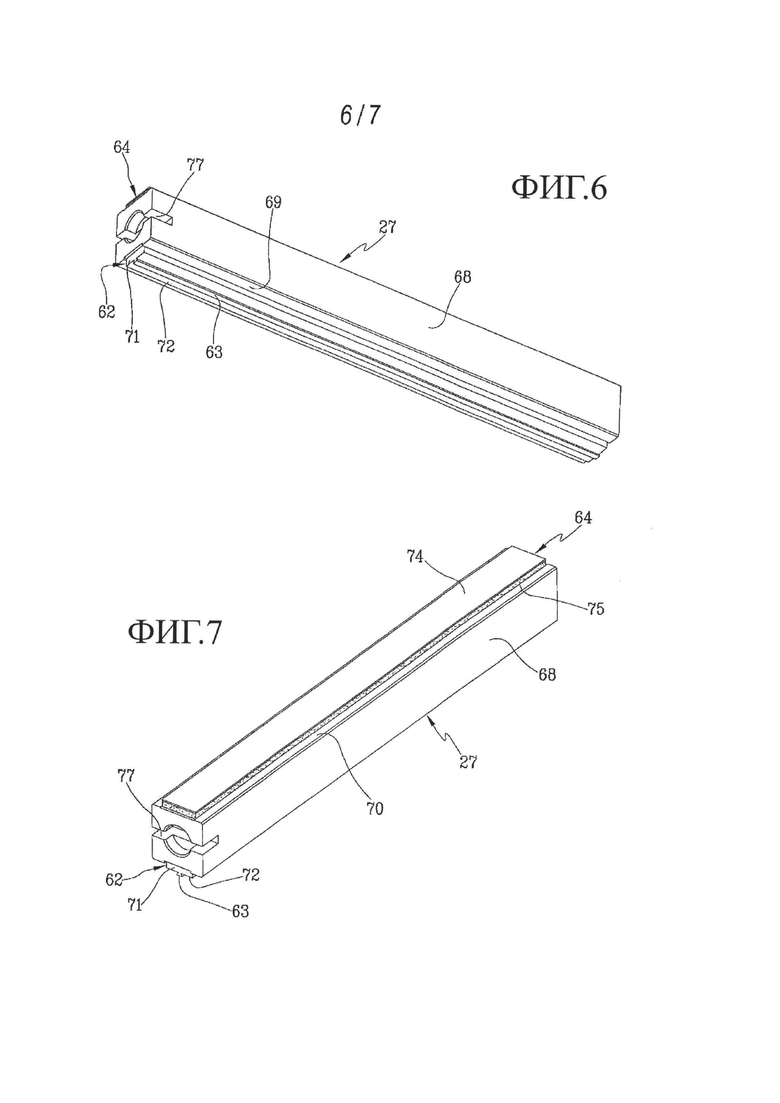

На Фиг. 6 показан вид в перспективе ограничительного прижима в соответствии с изобретением;

На Фиг. 7 показан вид в перспективе ограничительного прижима с Фиг. 6 под другим углом;

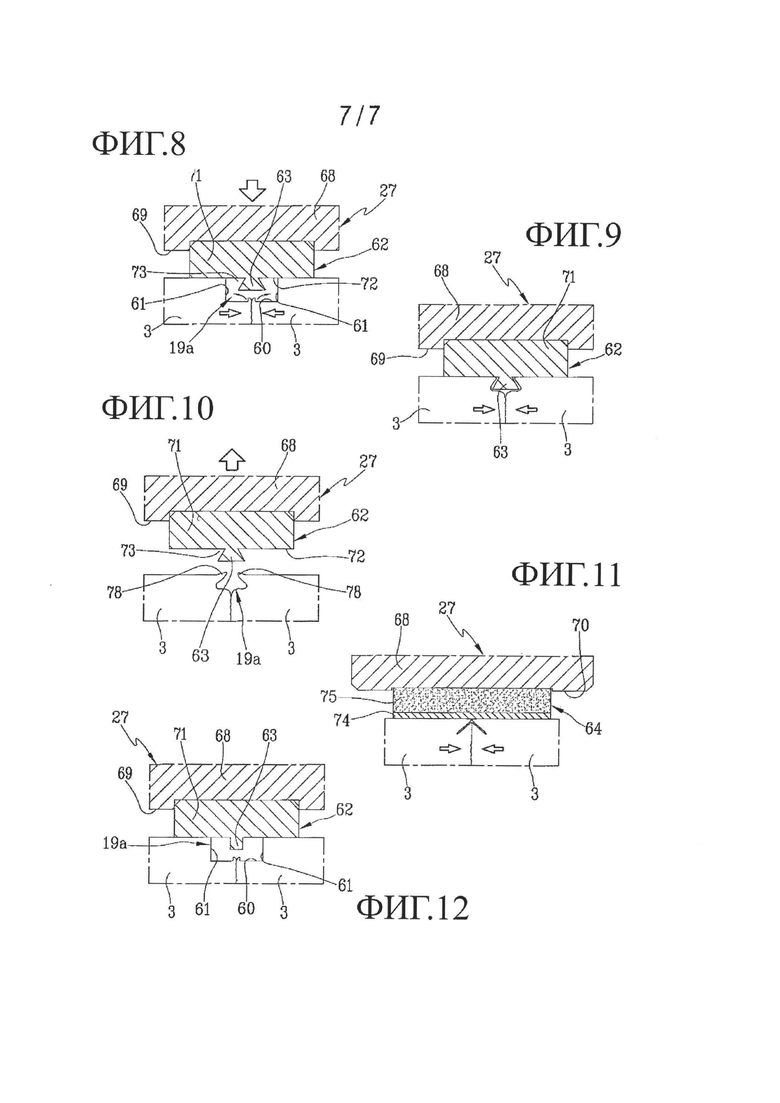

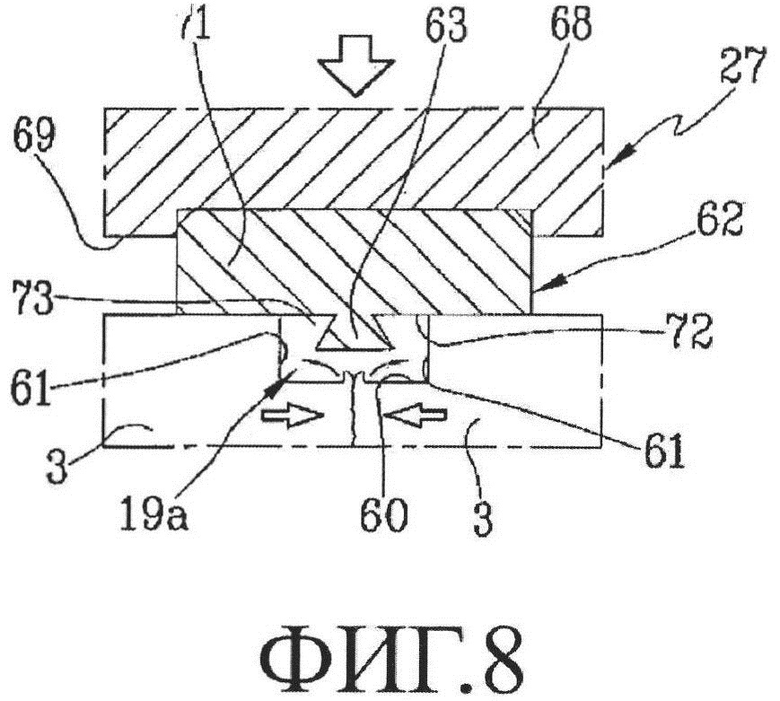

На Фиг. 8, 9, 10 и 11 схематично показаны последовательные стадии сварки выступающих элементов головной части профильных элементов в соответствии с изобретением, при этом показано использование ограничительного прижима с Фиг. 6 и 7, который позволяет удерживать наплыв внутри ограничительного отделения;

На Фиг. 12 показан вид альтернативного варианта ограничительного прижима в поперечном разрезе.

Варианты реализации изобретения

Со ссылкой на прилагаемые чертежи цифрой 1 обозначено устройство для сварки профильных элементов, изготовленных из пластмассового материала, в частности ПВХ.

Такое устройство позволяет реализовать способ сварки профильных элементов, изготовленных из пластмассового материала, в частности ПВХ, в котором расположены по меньшей мере два профильных элемента 3, имеющие соответствующие свариваемые зоны 4, расположенные одна против другой.

Как будет лучше показано далее, в соответствии с заявленным способом изготавливают канавку 19 в соответствии с каждой свариваемой зоной 4 профильных элементов 3 путем операции удаления (фрезерование, плавление, снятие фаски и т.п.)

Впоследствии свариваемые зоны 4 нагревают и соединяют, прижимая профильные элементы 3 друг к другу, чтобы обеспечивать взаимный контакт свариваемых зон 4. Таким образом, канавки 19 двух профильных элементов 3 образуют ограничительное отделение 19а для удерживания наплыва или наплавочного валика, образовавшегося во время сплавления соответствующих профильных элементов 3.

В остальной части описания, будет приведено одно сварочное устройство 1, предназначенное для сварки выступающих элементов двух соответствующих профильных элементов. Однако следует учесть, что настоящее изобретение может содержать серию устройств 1, каждое из которых работает на соответствующем выступающем элементе профильного элемента 3. Например, чтобы изготовить прямоугольный каркас, предназначенный для использования в качестве дверной или оконной рамы, используют четыре устройства 1, каждое из которых предназначено для сварки профильных элементов 3 в соответствии с прямыми углами указанной рамы.

Со ссылкой на Фиг. 1 следует отметить, что устройство содержит пару удерживающих элементов 2 для соответствующих профильных элементов 3, изготовленных из ПВХ, которые предназначены для обеспечения взаимодействия самих профильных элементов 3 с соответствующими свариваемыми зонами 4, расположенными против друг друга.

В частности, каждый удерживающий элемент 2 содержит часть 5 основания, на которой расположен профильный элемент 3, и подвижную часть 6, выполненную над частью 5 основания. Подвижная часть 6 соответствующим образом движется для смещения к части 5 основания и тем самым удерживает профильный элемент 3.

Как видно на прилагаемых чертежах, каждый профильный элемент 3 таким образом размещают между частью 5 основания и мобильной частью 6, при этом соответствующая выступающая часть головной части выступает. Выступающие части головной части профильных элементов формируют свариваемые зоны 4 и по этой причине расположены одна напротив другой.

Следует отметить, что свариваемые зоны 4 соответствующим образом срезают под углом 45°, чтобы образовать соединение, получающееся между двумя распложенными под прямым углом профильными элементами.

Кроме того, устройство 1 содержит средства 7 перемещения удерживающих элементов 2 для смещения профильных элементов 3 между первым взаимно удаленным положением и вторым взаимно сближенным положением, в котором свариваемые зоны 4 соединены вместе.

В частности, для каждого удерживающего элемента 2 средства 7 перемещения имеет направляющую 8 скольжения, проходящую параллельно продольной протяженности профильного элемента 3. На направляющей скольжения крепится каретка 9, встроенная в указанную часть 5 основания. Кроме того, каждая каретка 9 соединена с системой 10 перемещения, выполненной с возможностью перемещать обе каретки 9 удерживающих элементов 2 ближе/дальше друг от друга.

Устройство 1 также содержит средства 11 нагрева для нагревания указанных выше свариваемых зон 4 профильных элементов 3, изготовленных из ПВХ. Средства 11 нагрева преимущественно выполняют с возможностью перемещения между рабочим состоянием, в котором они расположены между профильными элементами 3, и состоянием неиспользования, в котором их отодвигают от профильных элементов 3.

В частности, следует отметить, что, когда профильные элементы 3 установлены средствами 7 перемещения в направлении перемещения взаимного удаления, они задают переходную зону средств 11 нагрева. Таким образом, как только свариваемые зоны 4 нагреты, профильные элементы 3 перемещают ближе друг к другу и прижимают соответствующими головными частями выступающего элемента друг к другу.

Преимуществом изобретения является то, что средства 11 нагрева содержат термосвариваемый элемент 12 нагревательной пластины, выполненный, например, в виде по существу пластинчатого электросопротивления, установленного на элементе 13 перемещения. Предпочтительно, элемент 13 перемещения состоит из пары кареток 14, установленных с возможностью скольжения в соответствующих салазках 15 и каждая из которых установлена на противоположных сторонах указанного сопротивления 12. Таким образом, сопротивление 12 прикреплено к кареткам 14 и движется ими вдоль салазок 15. Каретки 14 также функционально соединены с двигателем 16 с помощью соединительной коленчатой тяги 17. Преимуществом изобретения является то, что соединительная коленчатая тяга 17 преобразует вращательное движение от двигателя 16 в движение кареток 14 и сопротивления 12 туда и обратно, чтобы установить/удалить электрическое сопротивление 12 между/из указанных выше профильных элементов 3.

Устройство 1 также оснащено средством 18 удаления для изготовления по меньшей мере одной канавки 19 на боковой кромке по меньшей мере одной свариваемой зоны 4.

Средство 18 удаления представляет собой, например, средство фрезерования и содержит несущую раму 20, расположенную над удерживающими элементами 2, и по меньшей мере обрабатывающий инструмент 21, расположенный против профильного элемента 3 для изготовления указанной выше канавки 19 на свариваемой зоне 4.

Инструмент 21 движется путем поворота с помощью части 22 двигателя, предпочтительно, миниатюрного бесщеточного бессенсорного двигателя электрического типа с очень большой скоростью вращения.

Кроме того, инструмент 21 приводят в движение с помощью элемента 23 перемещения между первым нерабочим положением (положение, в котором он не находится между профильными элементами 3) и вторым рабочим положением, в котором он находится между профильными элементами 3, изготовленными из ПВХ.

Более подробно, средство 18 удаления фрезерованием предпочтительно содержит пару обрабатывающих инструментов 21, каждый из которых оснащен рабочей головкой 21а на боковой кромке соответствующей свариваемой зоны 4.

Как показано на детализированных чертежах, инструменты 21 расположены один против другого, чтобы одновременно обрабатывать оба профильных элемента 3.

Иными словами, два инструмента 21 вращаются вокруг одной и той же оси поворота на противоположных сторонах несущей рамы 20; тем самым перемещение несущей рамы 20 позволяет управлять поступательным перемещением инструмента 21, работающего на свариваемой зоне 4, и другого инструмента 21, работающего на другой свариваемой зоне 4.

Канавка 19, создаваемая каждым инструментом 21, имеет по существу ступенчатую структуру с прямоугольным расположением, т.е. сформированную под углом 90°, которая проходит вдоль всей протяженности свариваемой зоны 4.

Ограничительное отделение 19а, задаваемое путем продольного расположения выполненных таким образом канавок 19, разделено стенкой 60 основания и парой противоположных боковых стенок 61.

Стенка 60 основания по существу горизонтальна, а боковые стенки по существу вертикальные. Кроме того, рама 20 имеет опорную пластину 24, расположенную над удерживающими элементами 2 и предназначенную для поддержания инструментов 21, которые в этой ситуации монтируют на нижнем выступающем элементе самой пластины 24.

Пластина 24 функционально присоединена к элементу 23 перемещения, чтобы перемещаться соответственно со свариваемыми зонами 4.

Преимуществом изобретения является то, что инструменты 21 располагают в соответствии с боковым краем свариваемой зоны 4 с помощью перемещения вышеуказанного элемента 23 перемещения.

В частности, элемент 23 содержит пару опорных направляющих 25, на которых монтируют пластину 24 с возможностью скольжения и перемещения, осуществляемого с помощью известного двигателя, не описанного здесь подробно.

Далее, пластину 24 перемещают вертикально с помощью оси с червяком 26, установленным в соответствии с рамой 20.

Преимуществом изобретения является то, что оба инструмента 21 и часть 22 двигателя опираются на опорную пластину 24 и выполнены подвижными вместе с ней как в горизонтальном (вдоль направляющих 25), так и в вертикальном (с помощью червяка 26) направлениях.

Устройство 1 также имеет систему 29а, 29b вихревого всасывания, установленную концентрично с инструментом 21, которая позволяет удалять стружку, образующуюся во время операции удаления фрезерованием.

Система 29а, 29b вихревого всасывания, например, состоит из камеры 29а, которую устанавливают вокруг каждого инструмента 21 и которая присоединена к вытяжному каналу 29b, удаляющему стружку.

Для этой цели инструмент 21 состоит из спиралевидного резца, который направляет удаленную стружку по направлению внутрь камеры 29а, чтобы облегчить вытягивание стружки.

Преимуществом изобретения является то, что вся стружка пластмассового материала, образовавшаяся в результате операции удаления фрезерованием, легко всасывается.

Устройство 1 также имеет средства 27, 28 прижима, предназначенные для обеспечения примыкания канавок 19, чтобы образовать вместе с самими канавками ограничительное отделение 19а.

Средства 27, 28 прижима на практике предназначены для того, чтобы закрыть сторону ограничительного отделения 19а, противоположную стенке 60 основания и прилегающую к боковым стенкам 61 так, чтобы предотвратить утечку расплавленного материала из самого отделения.

Прижимные средства 27, 28, в частности, содержат:

- по меньшей мере одну первую рабочую поверхность 62, имеющую выступающую часть 63; и

- по меньшей мере одну вторую рабочую поверхность 64 конечной обработки.

Прижимные средства 27, 28 действуют совместно с рабочими средствами 65, 66, выполненными с возможностью перемещения прижимных средств 27, 28 поочередно между:

- нерабочим положением, удаленным от профильных элементов 3;

- первым рабочим положением, в котором первая рабочая поверхность 62 примыкает к канавкам 19 по выступающей части 63, расположенной по меньшей мере частично внутри ограничительного отделения 19а для отклонения наплавочного валика по направлению к боковым стенкам 61 ограничительного отделения 19а; и

- второе рабочее положение, в котором вторая рабочая поверхность 64 примыкает к канавкам 19 так, чтобы получить конечный наплавочный валик.

Прижимные средства 27, 28 содержат по меньшей мере ограничительные прижимы 27, 28, имеющие как первую рабочую поверхность 62, так и вторую рабочую поверхность 64.

Тем не менее, нельзя исключать альтернативные варианты реализации изобретения, в которых первую рабочую поверхность 62 и вторую рабочую поверхность 64 устанавливают на компонентах, отличных друг от друга и выполненных с возможностью индивидуального перемещения.

В варианте реализации устройства 1, приведенного на чертежах, прижимные средства 27, 28 содержат пару ограничительных прижимов 27, 28, расположенных против друг друга на противоположных сторонах (над и под) относительно плоскости, в которой лежат профильные элементы 3.

В частности, первый ограничительный прижим 27 расположен над профильными элементами 3, и поэтому его можно называть верхним ограничительным прижимом, а второй ограничительный прижим 28 расположен под профильными элементами 3, и, следовательно, его можно называть нижним ограничительным прижимом.

Оба ограничительных прижима 27, 28 подвижны в направлении взаимного сближения, задавая, вместе с канавками 19, двух ограничительных отделений 19а, образующихся на противоположных сторонах профильных элементов 3 так, чтобы содержать и ограничивать вытекание материала из самих отделений.

Фактически можно отметить, что канавки 19 наносят на внешние видимые части профильных элементов 3, т.е. на верхние и нижние кромки поверхностей, вырезанных под углом 45°, которые при сварке одна к другой определяют формирование выступающего наплавочного валика.

В этой ситуации наплыв не выходит за пределы ограничительного отделения 19а, а остается внутри него.

Каждый ограничительный прижим 27, 28 содержит стержень 68, который проходит в продольном направлении А по существу параллельно канавкам 19.

В частности, указанное продольное направление является по существу горизонтальным.

Стержень 68 является жестким и изготовлен, например, из стали.

Для каждого ограничительного прижима 27, 28 стержень 68 содержит первую продольную поверхность 69, по которой соответственно расположена первая рабочая поверхность 62, а также вторую продольную поверхность 70, по которой соответственно расположена вторая рабочая поверхность 64.

Первая продольная поверхность 69 и вторая продольная поверхность 70 по существу противоположны и параллельны друг другу. Первая рабочая поверхность 62 задана вставкой 71, выполненной с возможностью быть связанной с первой продольной поверхностью 69, например, путем склеивания.

Вставка 71 жесткая и выполнена, например, из твердого пластика.

Первая рабочая поверхность 62 имеет плоскую часть 72, от которой проходит выступающая часть 63.

Выступающая часть 63 проходит продольно вдоль по существу всего стержня 68. В поперечном разрезе выступающая часть 63 имеет пару полостей 73, которые, будучи в первом рабочем положении, расположены по существу против боковых стенок 61 ограничительного отделения 19а.

Присутствие полостей 73, иными словами, приводит к подрезанному поперечному сечению выступающей части 63.

Описывая более подробно, выступающая часть 63 имеет поперечное сечение по форме по существу напоминающую равнобедренную трапецию с выступающим более длинным основанием.

В этом отношении следует подчеркнуть, что в настоящем описании выражение «выступающее более длинное основание» означает, что меньшее основание трапеции определено в соответствии с плоской частью 72, а равные стороны трапеции проходят, выступая из плоской части 72, и протягиваются под более длинным основанием трапеции, которая, следовательно, относительно плоской части 72 расположена в наружном положении.

В этом варианте реализации изобретения полости 73 поперечного сечения выступающей части 63 заданы между равными сторонами трапеции и плоской частью 72.

Не следует, однако, исключать альтернативные варианты, в которых поперечное сечение выступающей части имеет другое строение. На Фиг. 12, например, приведен вариант реализации изобретения, в котором поперечное сечение выступающей части 63 является по существу прямоугольным.

Вторая рабочая поверхность 64 задана элементом 74 в форме листа, выполненным с возможностью примыкать к канавкам 19 и амортизационным элементом 75, служащим опорой элемент 74 в форме листа.

Элемент 74 в форме листа может быть изготовлен, например, из металлической пластинки малой толщины либо из гибкого твердого пластика. Амортизационный элемент 75, с другой стороны, представляет собой слой из податливого материала, например резины, помещенной между второй продольной поверхностью 70 и элементом 74 в форме листа.

В варианте реализации изобретения, изображенном на чертежах, вторая рабочая поверхность 64 по существу плоская и позволяет получать по существу плоскую финишную поверхность наплавочного валика.

Не следует, однако, исключать альтернативные варианты, в которых вторая рабочая поверхность 64 имеет выступы и/или углубления, повторяющие конкретную форму разогретой детали, которую только что обработали. Все еще горячий материал фактически легко гнется.

Также легко понять, что в присутствии профильных элементов 3 с армированными спицами видимыми поверхностями первая рабочая поверхность 62 и вторая рабочая поверхность 64 сформированы так, чтобы их форма повторяла форму видимых поверхностей.

В этом отношении следует подчеркнуть, что ограничительные прижимы 27, 28 выполнены с возможностью их разъединения от остального устройства 1 и их замены на ограничительные прижимы 27, 28, имеющие различные формы в зависимости от вида свариваемых профильных элементов 3.

Приводные средства 65, 66 содержат по меньшей мере блок 65 перемещения, чтобы перемещать прижимные средства 27, 28 вдоль направления В, перпендикулярного направлению движения профильных элементов 3.

Поперечное направление В по существу идет под прямым углом к плоскости, на которой лежат профильные элементы 3, и, следовательно, является вертикальным.

На Фиг. 1а и 1b подробно показан блок 65 перемещения, предназначенный для поступательного передвижения верхнего ограничительного прижима 27. Такой блок 65 перемещения определен вертикальным пневматическим цилиндром, имеющим подвижный выступающий элемент, к которому крепят несущий элемент 76.

Альтернативные варианты реализации блока 65 перемещения также возможны. Приводные средства 65, 66 также содержат по меньшей мере блок 66 поворота, выполненный с возможностью поворота стержня 68 ограничительных прижимов 27, 28 вокруг продольного направления А и попеременно поворачивая первую рабочую поверхность 62 и вторую рабочую поверхность 64 по направлению к канавкам 19.

Учитывая, что первая рабочая поверхность 62 и вторая рабочая поверхность 64 установлены на противоположных плоскостях стержня 68, блок 66 поворота предназначен для поворота стержня 68 вокруг своей оси на 180°.

Не следует, однако, исключать альтернативные варианты, в которых рабочие поверхности 62, 64 расположены на прилегающих и смежных поверхностях стержня 68, при этом поворот стержня 68 происходит только на 90°.

На Фиг. 1а и 1b приведено детализированное изображение только блока 66 поворота верхнего ограничительного прижима 27. Такой блок 66 поворота образован поворотным двигателем, расположенным между несущим элементом 76 и выступающим элементом 77 зажима стержня 68.

Однако возможны альтернативные варианты реализации блока 66 поворота, например, в случае, когда блок состоит из кривошипно-шатунного механизма, реализуемого посредством приводного цилиндра и рычага. Устройство 1, описанное выше преимущественно в конструкционных терминах, позволяет реализовать способ сварки, являющийся предметом настоящего изобретения. Указанный способ содержит стадии подготовки по меньшей мере двух профильных элементов 3 со свариваемыми зонами 4, соответственно расположенными одна против другой в соответствии с удерживающими элементами 2. Затем изготавливают канавки 19 в соответствии с каждой свариваемой зоной 4 профильных элементов 3.

Стадию изготовления канавок 19 реализуют посредством выполнения операции зачистки материала на периферийных поверхностях, заданных прибыльными поверхностями каждого профильного элемента 3.

Указанную зачистку выполняют путем фрезерования с помощью инструментов 21. Во время стадии зачистки выполняют стадию сбора стружки с помощью инструмента 21 спиралевидной формы с вихревым всасыванием, который передает снятую стружку внутрь камеры 29а. Свариваемые зоны 4 последовательно нагревают, прижимая их к противоположным сторонам термосвариваемого элемента 12 нагревательной пластины, и соединяют их вместе, сжимая профильные элементы 3 друг с другом. Соединение свариваемых зон 4 происходит при реализации взаимного контакта, чтобы сплавить их друг с другом и сформировать наплавочный валик.

Во время соединения свариваемых зон 4 выполняют дополнительную стадию, содержащую операцию расположения прижимных средств 27, 28 в соответствии с канавками 19, чтобы совместно с канавками образовались ограничительные отделения 19а для наплавочного валика.

Указанную дополнительную стадию осуществляют с помощью приводных средств 65, 66, которые попеременно перемещают прижимные средства 27, 28 из нерабочего положения в первое и второе рабочие положения. Во время указанной дополнительной стадии задействованы оба ограничительных прижима 27, 28, и они расположены на противоположных сторонах над и под профильными элементами 3. На Фиг. 8-11 проиллюстрировано действие только верхнего ограничительного прижима 27, но по аналогии легко также понять и действие нижнего ограничительного прижима 28.

По мере того как свариваемые зоны 4 сдвигают ближе друг к другу, ограничительные прижимы 27, 28 переводят из нерабочего положения в первое рабочее положение, благодаря действию блоков 65 перемещения, которые передвигают прижимные средства вдоль поперечного направления В. Таким образом, первая рабочая поверхность 62 каждого ограничительного прижима 27, 28 примыкает к канавкам 19 на выступающей части 63 внутри соответствующего ограничительного отделения 19а (Фиг. 8).

Наплавочный валик, созданный соответствующим взаимным перемещением профильных элементов 3, растет в центре ограничительного отделения 19а до тех пор, пока он не входит в контакт с выступающей частью 63, которая отклоняет его к боковым стенкам 61 до заполнения полостей 73 (Фиг. 9). Присутствие выступающей части 63 важно для целей полного и правильного заполнения всего ограничительного отделения 19а расплавленным пластмассовым материалом, формирующим наплавочный валик.

В этом отношении следует подчеркнуть, что в отсутствии выступающей части 63 наплавочный валик стремится остаться в центре ограничительного отделения 19а и достигает боковых стенок 61 гораздо позже, когда материал уже начинает застывать, формируя не всегда оптимальное заполнение ограничительного отделения 19а и, в любом случае, заполнение происходит нефункциональным образом. Впоследствии ограничительные прижимы 27, 28 перемещают в сторону от профильных элементов 3 вдоль поперечного направления В.

Подрезанный профиль, заданный трапецеидальной формой выступающей части 63, определяет небольшой подъем двух кромок 78 пластмассового материала, который ранее занимал полости 73 и который, все еще будучи в размягченном состоянии, легко деформируется (Фиг. 10). В этот момент ограничительные прижимы 27, 28 смещают и заставляют поворачиваться вокруг продольной оси направления А, чтобы повернуть вторую рабочую поверхность 64 к канавкам 19 вместо первой рабочей поверхности 62 и переместить ближе профильные элементы 3, пока они не займут второе рабочее положение. В этом положении элемент 74 в форме листа толкает вперед и выравнивает края 78, которые прежде поднимали наплавочный валик и сдерживали какой-либо его прорыв наружу.

Фактически на этой стадии свариваемые зоны 4 профильных элементов 3 продолжают сдвигаться ближе друг к другу, а расплавленный пластмассовый материал продолжает формироваться, пока окончательно не заполнится ограничительное отделение 19а, а края 78 не выровняются параллельно (Фиг. 11). Все дополнительные стадии, изображенные на Фиг. 8-11, выполняют быстро и во временных пределах, позволяющих предотвратить затвердевание расплавленного материала до тех пор, пока полностью нее заполнится ограничительное отделение 19а.

В этом отношении следует подчеркнуть, что во втором рабочем положении присутствие амортизационного элемента 75 позволяет равномерно и однородным образом распределить по всему ограничительному отделению 19а любое внутреннее давление, созданное внутри канавок 19 во время процесса.

Настоящее изобретение позволяет достичь поставленных целей. В частности, возможность удерживать наплавочный валик внутри ограничительного отделения, заданного двумя канавками, предотвращает утечку наружу избыточного материала. Следовательно, устраняются все финишные операции, предназначенные для удаления избыточного материала, приводя к преимуществам с точки зрения затрат времени, энергии, а также к экономии, связанной с использованием дополнительного оборудования. К этому следует добавить, что благодаря чередованию первой рабочей поверхности с выступающей частью и второй рабочей поверхности конечной обработки конечный результат на профильных элементах эстетически превосходен и значительно превосходит любой способ сварки и любое устройство известного типа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ СВАРКИ ПРОФИЛЬНЫХ ЭЛЕМЕНТОВ ИЗ ПЛАСТМАССЫ, В ЧАСТНОСТИ ИЗ ПВХ | 2013 |

|

RU2635614C2 |

| МАШИНА ДЛЯ СВАРКИ ПЛАСТИКОВЫХ ПРОФИЛЬНЫХ ЭЛЕМЕНТОВ | 2016 |

|

RU2718509C2 |

| ШИБЕРНОЕ РАЗЛИВОЧНОЕ УСТРОЙСТВО | 2009 |

|

RU2475332C2 |

| СТАНОК ДЛЯ СВАРКИ ПРОФИЛИРОВАННЫХ ЭЛЕМЕНТОВ, ИЗГОТОВЛЕННЫХ ИЗ ПЛАСТМАССЫ | 2021 |

|

RU2841396C2 |

| Установка для непрерывной высокочастотной сварки полимерных материалов | 1987 |

|

SU1516368A1 |

| ОКОННАЯ ИЛИ ДВЕРНАЯ ФУРНИТУРА | 2006 |

|

RU2401928C2 |

| КОЛЕСО ПЛЯСОВА "УНИВЕРСАЛЬНОЕ" | 2005 |

|

RU2281205C1 |

| УСТРОЙСТВО ДЛЯ СНЯТИЯ ЗАУСЕНЦЕВ С МЕТАЛЛИЧЕСКИХ ПОЛОС | 1996 |

|

RU2111816C1 |

| СВАРОЧНЫЙ КОМПЛЕКТ | 2007 |

|

RU2348495C1 |

| ПАНЕЛЬ С УПРАВЛЯЕМЫМ КОЭФФИЦЕНТОМ ПРОПУСКАНИЯ ИЗЛУЧЕНИЯ | 1999 |

|

RU2221120C2 |

Группа изобретений относится к способу сварки профильных элементов из пластмассового материала, в частности ПВХ, и к устройству для его осуществления. Способ включает следующие стадии:

- подготовка по меньшей мере двух профильных элементов (3), изготовленных из пластмассового материала, с расположением соответствующих свариваемых зон (4) напротив друг друга;

- нагрев свариваемых зон (4);

- перед стадией нагрева, стадию изготовления канавок (19) соответствующих периферийному краю каждой из свариваемых зон (4);

- соединение свариваемых зон (4) друг с другом путем прижатия профильных элементов (3) друг к другу, чтобы сохранять взаимный контакт свариваемых зон (4); при этом стадия соединения свариваемых зон (4) определяет дополнительную стадию вплавления свариваемых зон (4) друг в друга, чтобы сформировать наплавочный валик, и содержит дополнительные стадии:

- установки прижимных средств (27, 28) в соответствии с канавками (19), чтобы совместно с канавками (19) образовать ограничительное отделение (19а) для наплавочного валика, при этом прижимные средства (27, 28) содержат:

- первую рабочую поверхность (62), имеющую выступающую часть (63); и

- вторую рабочую поверхность (64) для конечной обработки; и

- смещения указанных прижимных средств (27, 28) поочередно между:

- нерабочим положением, удаленным от профильных элементов (3);

- первым рабочим положением, в котором первая рабочая поверхность (62) примыкает к канавкам (19), а выступающая часть (63) расположена внутри ограничительного отделения (19а) так, чтобы отклонять наплавочный валик по направлению к боковым стенкам (61) ограничительного отделения (19а); и

- вторым рабочим положением, в котором вторая рабочая поверхность (64) примыкает к канавкам (19) так, чтобы получить конечный наплавочный валик.

Технический результат, достигаемый при использовании группы изобретений, заключается в обеспечении быстрой сварки и исключении дополнительных операций для удаления наплавочного валика. 2 н. и 16 з.п. ф-лы, 15 ил.

1. Способ сварки профильных элементов из пластмассового материала, в частности ПВХ, включающий следующие стадии:

- подготовка по меньшей мере двух профильных элементов (3), изготовленных из пластмассового материала, с расположением соответствующих свариваемых зон (4) напротив друг друга;

- нагрев свариваемых зон (4);

- соединение свариваемых зон (4) друг с другом путем прижатия профильных элементов (3) друг к другу, чтобы сохранять взаимный контакт свариваемых зон (4);

- причем стадия соединения свариваемых зон (4) определяет дополнительную стадию вплавления свариваемых зон (4) друг в друга, чтобы сформировать наплавочный валик;

характеризующийся тем, что он включает перед стадией нагрева стадию создания канавки (19) в соответствии с периферийным краем каждой свариваемой зоны (4), при этом стадия соединения свариваемых зон (4) содержит следующие дополнительные стадии:

- установку прижимных средств (27, 28) в соответствии с канавками (19), чтобы совместно с канавками (19) образовать по меньшей мере одно ограничительное отделение (19а) указанного наплавочного валика, при этом прижимные средства (27, 28) содержат:

- по меньшей мере одну первую рабочую поверхность (62), имеющую выступающую часть (63); и

- по меньшей мере одну вторую рабочую поверхность (64) конечной обработки; и

- смещения прижимных средств (27, 28) поочередно между:

- нерабочим положением, удаленным от профильных элементов (3);

- первым рабочим положением, в котором первая рабочая поверхность (62) примыкает к канавкам (19), а выступающая часть (63) расположена, по меньшей мере частично, внутри ограничительного отделения (19а) так, чтобы отклонить указанный наплавочный валик по направлению к боковым стенкам (61) ограничительного отделения (19а); и

- вторым рабочим положением, в котором вторая рабочая поверхность (64) примыкает к канавкам (19) так, чтобы получить конечный наплавочный валик.

2. Способ по п. 1, характеризующийся тем, что стадию изготовления канавки (19) выполняют путем операции удаления указанного пластмассового материала.

3. Способ по п. 1, характеризующийся тем, что смещение включает перемещение прижимных средств (27, 28) вдоль направления (В) поперек направлению перемещения профильных элементов (3).

4. Способ по п. 1, характеризующийся тем, что смещение включает поворот прижимных средств (27, 28) вдоль продольного направления (А) параллельно канавкам (19) и поворот поочередно первой рабочей поверхности (62) и второй рабочей поверхности (64) по направлению к указанным канавкам.

5. Способ по п. 1, характеризующийся тем, что расположение прижимных средств (27, 28) включает расположение пары ограничительных прижимов (27, 28), один напротив другого, на противоположных сторонах относительно плоскости залегания профильных элементов (3), при их взаимном сближении так, чтобы совместно с канавками (19) образовать два ограничительных отделения (19а), полученных на противоположных сторонах профильных элементов (3).

6. Устройство (1) для сварки профильных элементов, изготовленных из пластмассового материала, в частности ПВХ, содержащее:

- пару удерживающих элементов (2) соответствующих профильных элементов (3), изготовленных из пластмассового материала, чтобы обеспечить взаимодействие профильных элементов (3) с соответствующими свариваемыми зонами (4), расположенными одна против другой;

- нагревательные средства (11) свариваемых зон (4) профильных элементов (3), перемещаемые между рабочим состоянием, в котором нагревательные средства (11) размещены между профильными элементами (3), и состоянием неиспользования, в котором нагревательные средства (11) перемещены от профильных элементов (3);

- средства (7) перемещения удерживающих элементов (2) для смещения профильных элементов (3) между первым положением взаимного удаления и вторым положением взаимного сближения, в котором свариваемые зоны (4) соединены друг с другом, характеризующееся тем, что оно содержит:

- средства (18) удаления для изготовления по меньшей мере одной канавки (19) на периферийной кромке каждой свариваемой зоны (4);

- прижимные средства (27, 28), выполненные с возможностью примыкания к указанным канавкам (19), чтобы образовать вместе с указанными канавками (19) ограничительное отделение (19а) для наплавочного валика, при этом прижимные средства (27, 28) содержат:

- по меньшей мере одну первую рабочую поверхность (62), имеющую выступающую часть (63); и

- по меньшей мере одну вторую рабочую поверхность (64) для конечной обработки; и

- приводные средства (65, 66) для смещения прижимных средств (27, 28) поочередно между:

- нерабочим положением, удаленным от профильных элементов (3);

- первым рабочим положением, в котором первая рабочая поверхность (62) примыкает к указанным канавкам (19), а выступающая часть (63) расположена, по меньшей мере частично, внутри ограничительного отделения (19а) так, чтобы отклонить указанный наплавочный валик по направлению к боковым стенкам (61) ограничительного отделения (19а); и

- вторым рабочим положением, в котором вторая рабочая поверхность (64) примыкает к канавкам (19) так, чтобы получить завершенный наплавочный валик.

7. Устройство (1) по п. 6, характеризующееся тем, что прижимные средства (27, 28) содержат по меньшей мере ограничительный прижим (27, 28), имеющий первую рабочую поверхность (62) и вторую рабочую поверхность (64).

8. Устройство (1) по п. 7, характеризующееся тем, что ограничительный прижим (27, 28) содержит стержень (68), который проходит вдоль продольного направления (А) по существу параллельно канавкам (19),

при этом стержень (68) содержит первую продольную поверхность (69), в соответствии с которой выполнена первая рабочая поверхность (62), и вторую продольную поверхность (70), в соответствии с которой выполнена вторая рабочая поверхность (64).

9. Устройство (1) по п. 8, характеризующееся тем, что первая продольная поверхность (69) и вторая продольная поверхность (70) по существу противоположны и параллельны друг другу.

10. Устройство (1) по п. 8, характеризующееся тем, что приводные средства (65, 66) содержат по меньшей мере блок (66) поворота, выполненный с возможностью поворота стержня (68) вокруг продольного направления (А) и для поворота попеременно первой рабочей поверхности (62) и второй рабочей поверхности (64) по направлению к указанным канавкам.

11. Устройство (1) по п. 6, характеризующееся тем, что приводные средства (65, 66) содержат по меньшей мере блок (65) перемещения для перемещения прижимных средств (27, 28) вдоль направления (В), поперек направления перемещения профильных элементов (3).

12. Устройство (1) по п. 11, характеризующееся тем, что поперечное направление (В) проходит по существу под прямым углом к плоскости залегания профильных элементов (3).

13. Устройство (1) по п. 6, характеризующееся тем, что выступающая часть (63) имеет поперечную секцию, имеющую пару полостей (73), которые в указанном первом рабочем положении расположены напротив боковых стенок (61) ограничительного отделения (19а).

14. Устройство (1) по п. 13, характеризующееся тем, что выступающая часть (63) имеет поперечную секцию, по существу выполненную в форме, наподобие равнобедренной трапеции с выступающим более длинным основанием.

15. Устройство (1) по п. 6, характеризующееся тем, что выступающая часть (63) имеет по существу прямоугольную поперечную секцию.

16. Устройство (1) по п. 6, характеризующееся тем, что вторая рабочая поверхность (64) задана элементом (74) в форме листа, выполненным с возможностью примыкать к указанным канавкам (19), и амортизационным элементом (75), служащим опорой элементу (74) в форме листа и изготовленным из податливого материала.

17. Устройство (1) по п. 6, характеризующееся тем, что ограничительный прижим (27, 28) выполнен с возможностью раскрепления и замены ограничительным прижимом (27, 28), имеющим различные формы в зависимости от типа профильного элемента (3).

18. Устройство (1) по п. 7, характеризующееся тем, что прижимные средства (27, 28) содержат пару ограничительных прижимов (27, 28), расположенных напротив друг друга на противоположных сторонах относительно плоскости залегания профильных элементов (3) и взаимно сближающихся друг с другом так, чтобы совместно с канавками (19) образовывать два ограничительных отделения (19а), полученных на противоположных сторонах профильных элементов (3).

| СИСТЕМЫ, СПОСОБЫ И УСТРОЙСТВА ДЛЯ ВЫСОКОПОЛОСНОГО ПРЕДЫСКАЖЕНИЯ ШКАЛЫ ВРЕМЕНИ | 2006 |

|

RU2376657C2 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| JP H03176584 A, 31.07.1991 | |||

| ВОДОРАСТВОРИМЫЕ КОМПЛЕКСЫ ФУЛЛЕРЕНА С ПОЛИ-N-ВИНИЛПИРРОЛИДОНОМ И СПОСОБ ПОЛУЧЕНИЯ ЭТИХ КОМПЛЕКСОВ | 2003 |

|

RU2255942C2 |

| DE 19506236 A1, 29.08.1996 | |||

| US 5855720 A, 05 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чугун для тиглей алюминиевых сплавов | 1989 |

|

SU1617033A1 |

| В.ЩРАДЕР | |||

| ОБРАБОТКА И СВАРКА ПОЛУФАБРИКАТОВ ИЗ ПЛАСТМАСС, Москва, Машиностроение, 1980, с.95-101. | |||

Авторы

Даты

2018-02-14—Публикация

2014-02-04—Подача