Область техники

[0001] Настоящее изобретение относится к машине для сварки пластиковых профильных элементов, в частности из ПВХ.

Уровень техники

[0002] В уровне техники профильные элементы из пластика типа ПВХ или ему подобного, преимущественно используемые в качестве оконных рам, сваривают друг с другом посредством сплавления соответствующих головных поверхностей для получения рамной конструкции, подходящей для дверей, окон или каркасной стены под нее.

[0003] В частности, сплавление происходит путем нагрева частей, подлежащих соединению, посредством подходящих пластин с электронагревательными элементами и последующего прижатия нагретых частей одна к другой для способствования их сплавлению.

[0004] Как правило, нагретые части являются головными концевыми частями профильных элементов, надлежащим образом обрезанных под углом 45° для образования, например, прямоугольной части соответствующей рамы.

[0005] Этот способ выполняют при помощи сварочных машин, имеющих соответствующие удерживающие элементы для профильных элементов, выполненных с возможностью перемещения с взаимным приближением для приведения в контакт нагретых концевых частей, подлежащих сварке.

[0006] Другие машины также оборудованы отделочными системами, выполненными с возможностью удаления наплавленного валика, который формируется во время сплавления двух профильных элементов.

[0007] Фактически, на линии соединения двух профильных элементов (поверхности обрезаны под углом 45°), выступает часть избыточного расплавленного материала и формирует валик, выступающий от видимой поверхности профильных элементов.

[0008] По этой причине, чтобы придать готовой раме приятный внешний вид, с профильных элементы сразу после их сварки удаляют валик.

[0009] Однако основные недостатки кратко описанных известных сварочных устройств главным образом связаны с формированием вышеупомянутого наплавленного валика.

[0010] Фактически, необходимо считаться с тем, что сварочная область пластиковых профильных элементов не является полностью однородной, и, следовательно, чтобы сделать профили ровными, плавят большое количество материала с последующим формированием избыточного валика, и, таким образом, на отходы приходится большое количество материала.

[0011] Кроме того, отделочные операции, предназначенные для удаления этого валика и очистки сварочной области, значительно влияют на общую длительность механической обработки рамы.

[0012] Фактически, следует понимать, что при каждой сварке рамы, профильные элементы должны быть подвергнуты последующей механической обработке.

[0013] Кроме того, в случае радиальных профильных элементов удаление указанного валика очень затруднено.

[0014] К этому следует добавить, что механическое оборудование, используемое для вышеописанных отделочных операций, является громоздким, сложным и очень дорогостоящим.

[0015] Это приводит к необходимости дополнительных затрат, а также требует дополнительного времени на механическую обработку из-за наличия дополнительного громоздкого оборудования и инструментов.

[0016] В WO 2013/132406 А1 раскрыты способ и устройство, которые позволяют преодолеть указанные недостатки.

[0017] Фактически, система, показанная в WO 2013/132406 А1, имеет два подвижных удерживающих элемента, на которых установлены профильные элементы, и обеспечивает их сварку без формирования какого-либо наплавленного валика благодаря предварительной операции фрезерования подлежащих сварке областей с обеспечением возможности получения на профильных элементах ограничительного пространства для наплавленного валика, и применения ограничивающих прижимных устройств, которые приводят в соприкосновение с профильными элементами, нагреваемыми во время сварки, для предотвращения выхода расплавленного материала из ограничительного пространства.

[0018] Улучшенный тип прижимающего элемента раскрыт в WO 2014/122572 А1.

[0019] Способы и устройства, показанные в WO 2013/132406 А1 и WO 2014/122572 А1, также пригодны для последующих улучшений, целью которых является получение рам для дверей и окон еще более высокого качества.

[0020] В этом отношении подчеркивается тот факт, что ограничительные прижимные устройства, раскрытые в WO 2013/132406 А1 и WO 2014/122572 А1, обеспечивают возможность вмещения наплавленного валика только на главных поверхностях профильных элементов, а не на боковых поверхностях, т.е. на тех поверхностях, которые предназначены для образования сторон периметра двери/окна, которые соединяются с соответствующей каркасной стеной (внешняя сторона периметра) и с внутренней панелью из стекла или другого материала (внутренняя сторона периметра).

[0021] В этом случае, наплавленный валик на внешней стороне периметра может портить внешний вид и/или может представлять опасность (иногда наплавленный валик имеет острый профиль) при открытии двери/окна.

[0022] Для устранения, по меньшей мере частично, этих недостатков устройства, выполненные в соответствии с описанием документов WO 2013/132406 А1 и WO 2014/122572 А1, снабдили подходящими боковыми ограничительными системами, состоящими из двух подвижных краев, выполненных из алюминия и установленных на удерживающих элементах, по одному краю на каждом удерживающем элементе.

[0023] При подведении нагретых профильных элементов ближе друг к другу для сплавления подлежащих сварке областей края оказывались размещенными на профильных элементах (по одному краю на каждом профильном элементе) и также содержали на своих боковых поверхностях выступающий наплавленный валик.

[0024] Однако результаты, полученные в ходе использования этих краев, оказались довольно неудовлетворительными.

[0025] Тем не менее, приближение одного края ближе к другому, даже с высокой точностью, определяет точку перегиба, в которой расплавленный материал стремится образовать клин; следовательно, полученная/-ое таким образом дверь/окно очень часть имеет подлежащий удалению тонкий пластиковый довольно острый заусенец, который необходимо удалять посредством вышеописанных отделочных операций.

[0026] Также не следует упускать тот факт, что в зависимости от производителя дверей/окон, внешние поверхности профильных элементов могут иметь весьма неровные формы, образованные чередованием различных выступов и углублений, которые во время плавления пластика могут подвергаться совершенно другим деформациям.

[0027] Такой же этап производства профильных элементов (который возникает из-за экструзии расплавленного пластика) неизбежно включает заранее непредсказуемые деформации, так что производственные допуски для пластиковых профильных элементов являются достаточно большими (около пяти десятых миллиметра).

[0028] Еще больше усложняет ситуацию тот факт, что такой деформационный процесс часто зависит от состояния окружающей среды и погодных условий, при которых происходит плавление.

[0029] Наконец, профильные элементы, имеющие одинаковый номинальный размер, но полученные экструзией в различное время года и/или различных районах земного шара на расстоянии нескольких километров друг от друга и/или с использованием различных машин для экструзии, могут значительно отличаться друг от друга.

[0030] Для всех вышеперечисленных причин, приближение подвижных краев к боковым поверхностям профильных элементов практически никогда не выполняется с высокой точностью или по меньшей мере с недостаточной точностью для получения высококачественного результата.

Раскрытие сущности изобретения

[0031] Главной задачей настоящего изобретения является создание машины для сварки пластиковых профильных элементов, которая позволяет обеспечить вышеописанные улучшения и позволяет изготавливать рамы для дверей и окон более высокого качества.

[0032] В частности, одной задачей настоящего изобретения является создание машины для сварки пластиковых профильных элементов, которая обеспечивает сварку любого типа доступного на рынке профильного элемента, полученного в любой экструзионной машине, в любой части света и в любой окружающей обстановке и погодных условиях.

[0033] Еще одной задачей настоящего изобретения является обеспечение машины, которая значительно упрощает весь процесс сварки пластиковых профильных элементов, предназначенных для изготовления рам.

[0034] Другой задачей настоящего изобретения является создание машины для сварки пластиковых профильных элементов, которая позволяет преодолеть упомянутые недостатки уровня техники в рамках простого, рационального, легкого, эффективного в использовании и доступного решения.

[0035] Вышеописанные задачи решаются посредством машины согласно настоящему изобретению для сварки пластиковых профильных элементов, имеющих характеристики согласно пункту 1 формулы.

Краткое описание чертежей

[0036] Другие характеристики и преимущества настоящего изобретения станут более очевидными из описания предпочтительного, но не исключительного варианта осуществления машины для сварки пластиковых профильных элементов, иллюстрированных в качестве показательного, но не ограничивающего примера на приложенных чертежах, на которых:

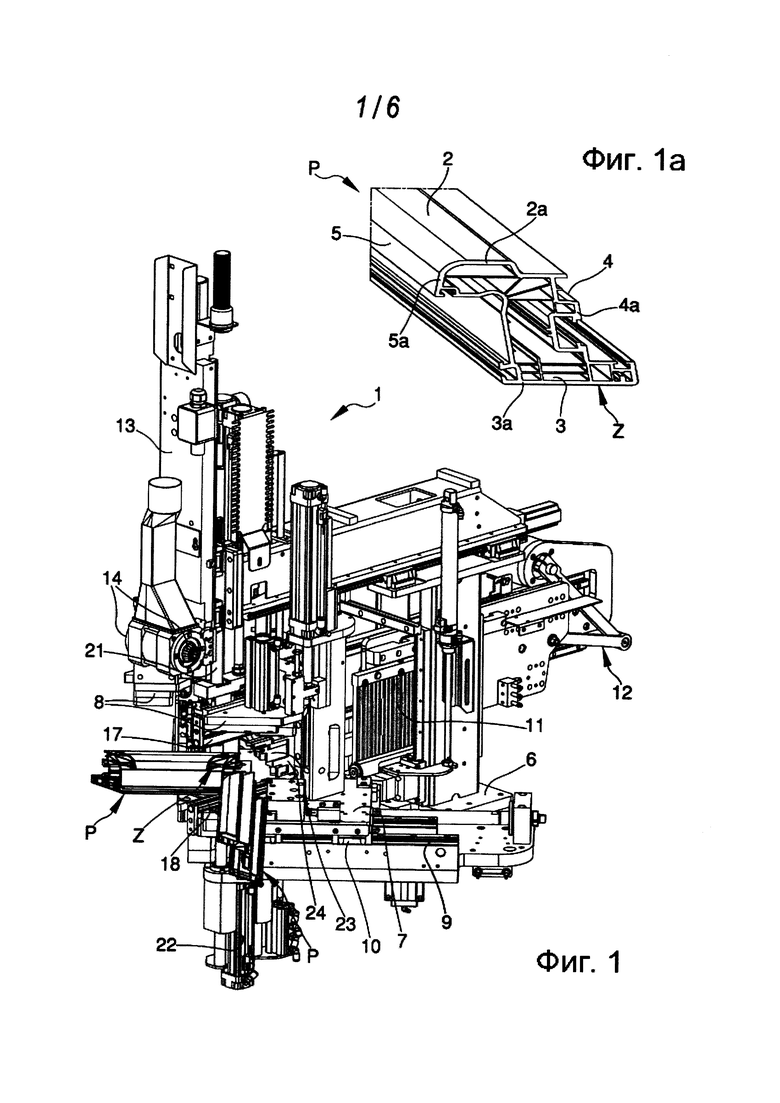

[0037] на фиг. 1 показана аксонометрическая проекция машины согласно изобретению;

[0038] на фиг. 1а в увеличенном масштабе показана аксонометрическая проекция части подлежащих сварке профильных элементов с помощью машины согласно изобретению;

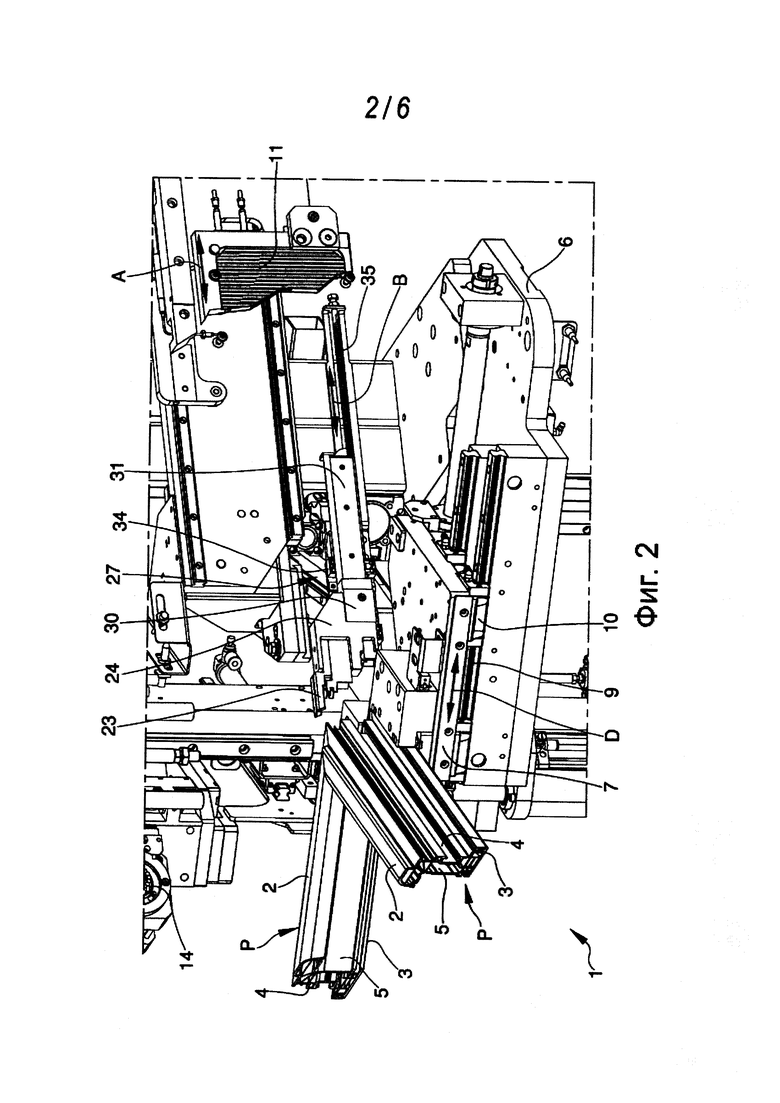

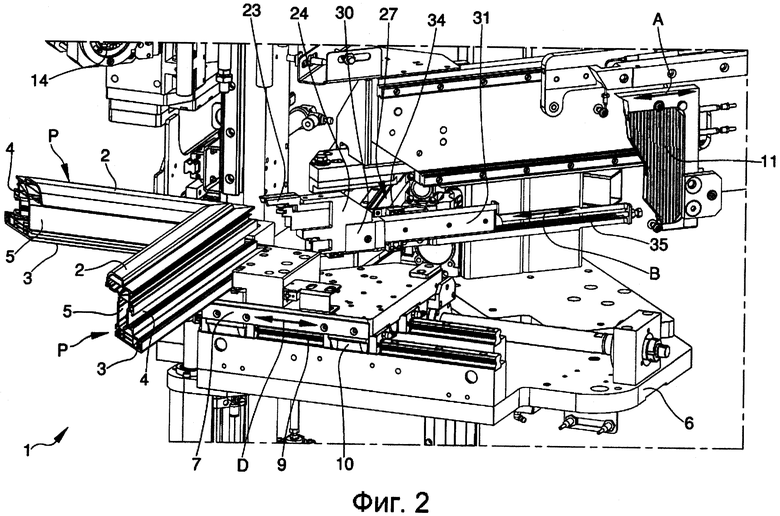

[0039] на фиг. 2 в увеличенном масштабе показана аксонометрическая проекция узла машины согласно изобретению;

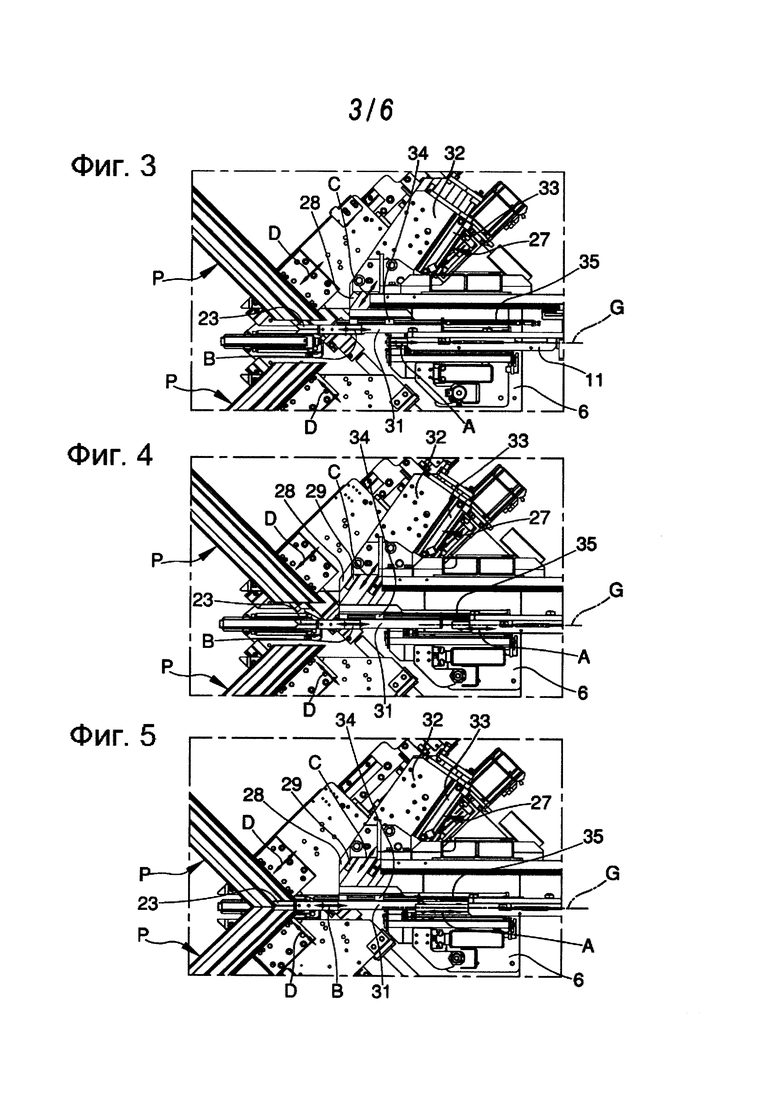

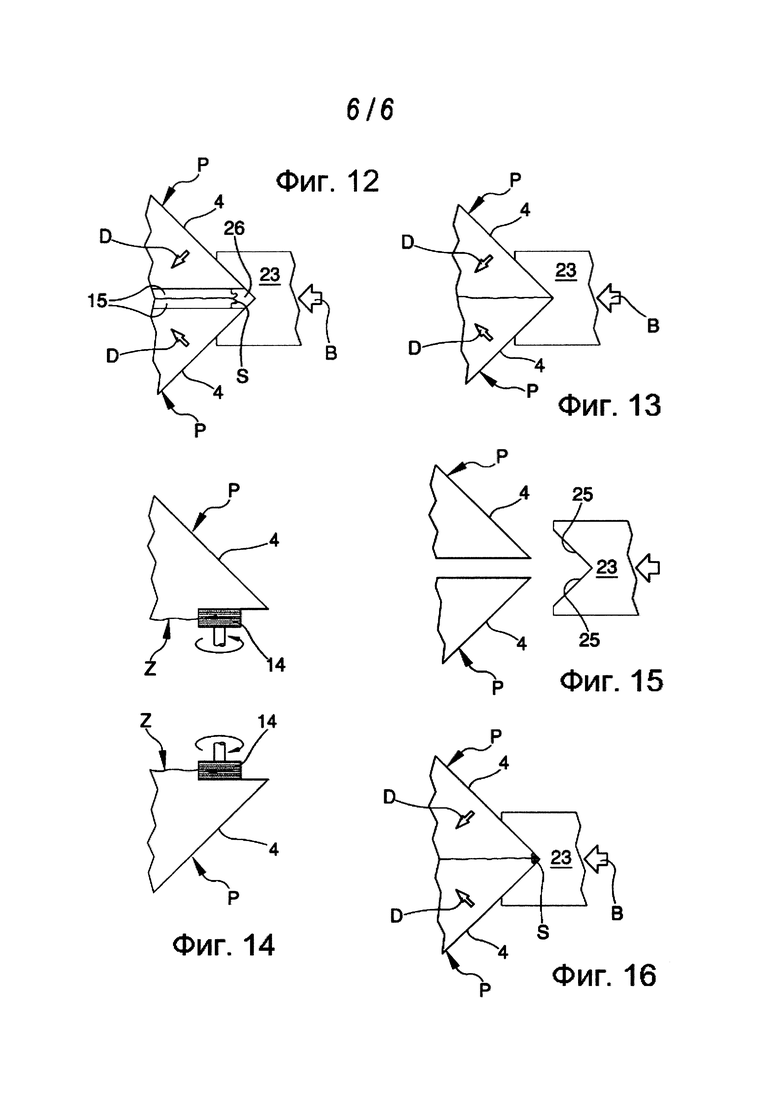

[0040] на фиг. 3-5 в последовательности упрощенных видов сверху показано перемещение боковых ограничительных средств, обеспеченных машиной согласно изобретению;

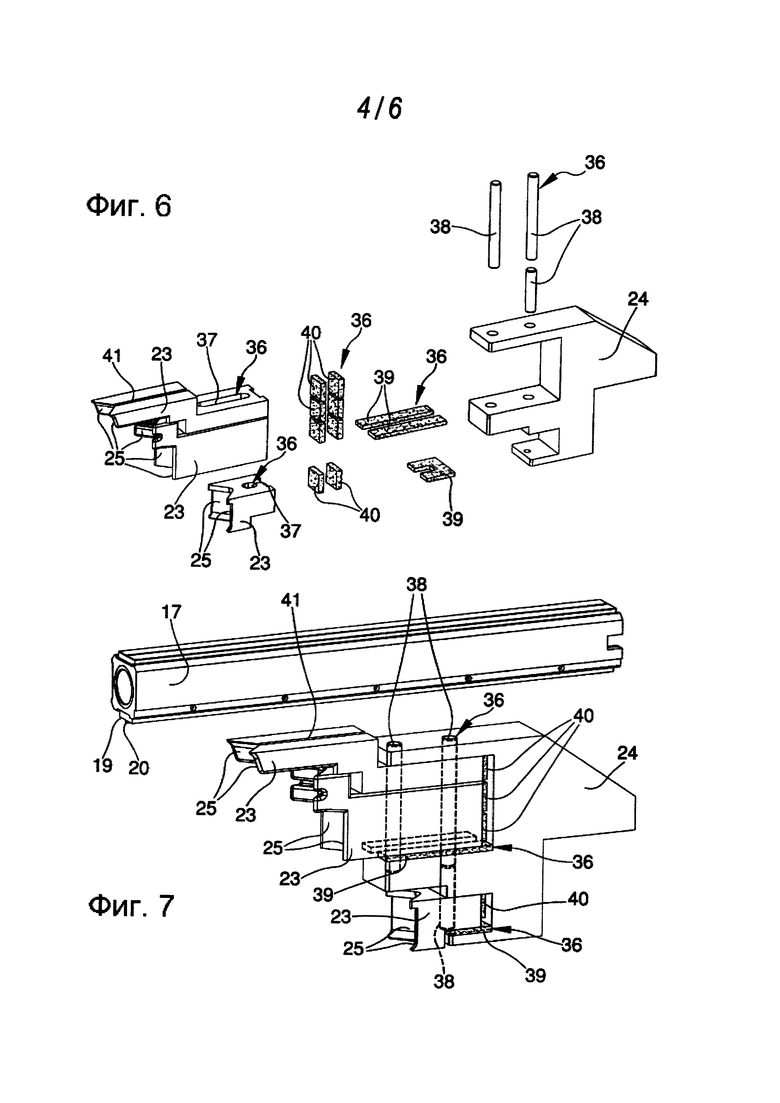

[0041] на фиг. 6 показано изображение в разобранном виде боковых ограничительных средств, обеспеченных машиной согласно изобретению;

[0042] на фиг. 7 показана аксонометрическая проекция боковых ограничительных средств, обеспеченных машиной согласно изобретению;

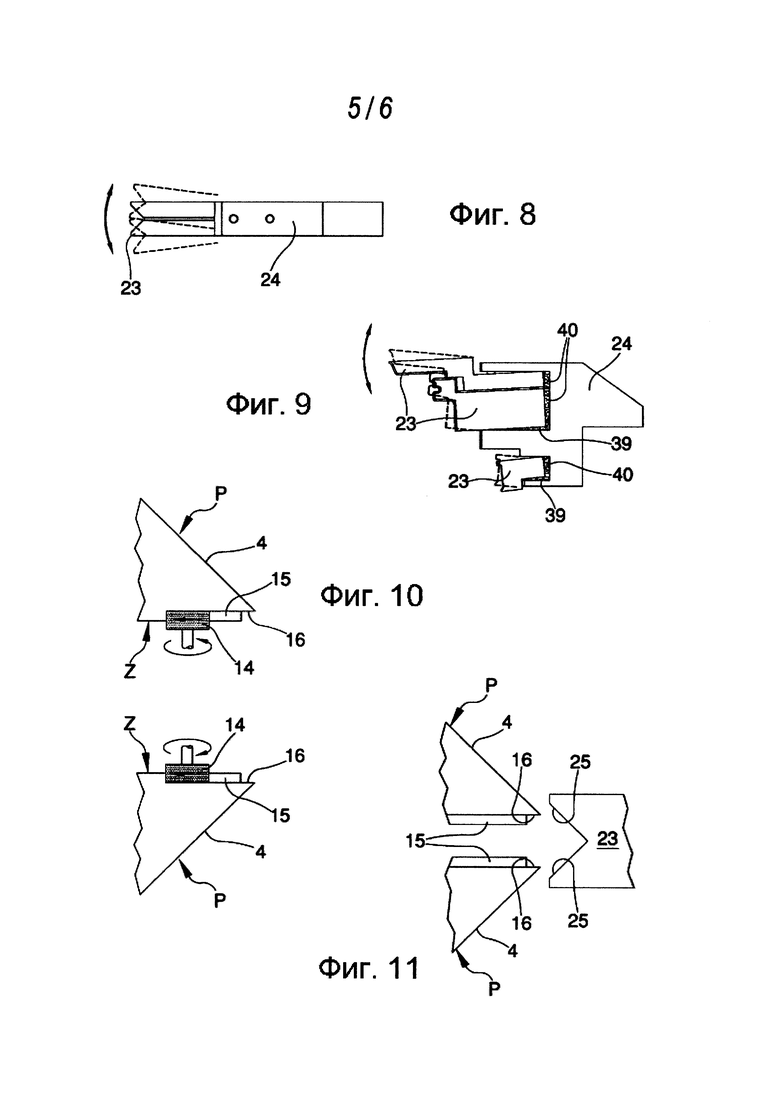

[0043] на фиг. 8 показан вид сверху боковых ограничительных средств, обеспеченных машиной согласно изобретению;

[0044] на фиг. 9 показан вид сбоку боковых ограничительных средств, обеспеченных машиной согласно изобретению;

[0045] на фиг. 10-13 показаны, в последовательности упрощенных видов сверху, последовательные этапы выполнения сварки профильных элементов на их первых боковых кромках, в первом режиме работы;

[0046] на фиг. 14-16, в последовательности упрощенных видов сверху, показаны последовательные этапы выполнения сварки профильных элементов на их первых боковых кромках, во втором режиме работы.

Осуществление изобретения

[0047] С отдельной ссылкой на вышеуказанные чертежи, ссылочное обозначение 1 в целом обозначает машину для сварки пластиковых профильных элементов Р.

[0048] Пластмасса, из которой выполнены профильные элементы Р, выполнена, например, из ПВХ, но также не возможны термосвариваемые пластмассы, отличные от ПВХ.

[0049] В этом отношении, следует подчеркнуть тот факт, что в объеме настоящего раскрытия под выражением "пластиковые профильные элементы" следует понимать не только профильные элементы, выполненные полностью из пластика, но также профильные элементы, выполненные по меньшей мере частично из пластика, такие как, например, профильные элементы с навесом, внешним покрытием или внутренней сердцевиной, выполненных из материала, отличного от пластика, например металла, дерева или т.п. Профильные элементы Р предназначены для сборки друг с другом для изготовления рам дверей или окон, но также возможно использование машины 1 для сборки профильных элементов для каркасных стен по них.

[0050] Каждый профильный элемент Р имеет первую главную поверхность 2, вторую главную поверхность 3, первую боковую поверхность 4 и вторую боковую поверхность 5, которые, в объеме настоящего исследования, следует понимать следующим образом:

- первая главная поверхность 2 и вторая главная поверхность 3 являются поверхностями профильных элементов Р, которые по существу лежат на плоскости двери/окна, когда рама собрана. На практике, они представляют собой "видимые" поверхности двери/окна;

- первая боковая поверхность 4 представляет собой поверхность профильных элементов Р, которая по существу лежит на внешнем периметре двери/окна, когда рама собрана. На практике, это стороны периметра двери/окна, которые соединяются с соответствующей каркасной стеной;

- вторая боковая поверхность 5 представляет собой поверхность профильных элементов Р, которая по существу лежит на внутреннем периметре двери/окна, когда рама собрана. На практике, это стороны периметра двери/окна, которые соединяются с внутренней панелью из стекла или другого материала самой двери/окна.

[0051] Для обеспечения соединения путем сварки, профильные элементы Р имеют соответствующие подлежащие сварке области Z, надлежащим образом обрезанные под углом 45° для образования соединения между двумя прямоугольными профильными элементами Р.

[0052] Подлежащие сварке области Z имеют первую главную кромку 2а, вторую главную кромку 3а, первую боковую кромку 4а и вторую боковую кромку 5а, которые соответствуют соединительным границам подлежащих сварке областей Z с первой главной поверхностью 2, второй главной поверхностью 3, первой боковой поверхностью 4 и второй боковой поверхностью 5, соответственно.

[0053] В нижеследующей части настоящего описания будет иллюстрирована одна машина 1, выполненная с возможностью сварки концевых частей двух соответствующих профильных элементов Р.

[0054] Тем не менее, легко понять, что машина 1 может быть частью большой системы, оборудованной несколькими машинами 1, каждая из которых работает на соответствующей концевой части профильного элемента Р.

[0055] Например, для того, чтобы изготовить прямоугольную раму, подлежащую использованию в качестве рамы, используют четыре машины 1, каждая из которых предназначена для сварки профильных элементов Р под прямыми углами указанной рамы.

[0056] Машина 1 содержит основную раму 6, на которой расположена пара удерживающих элементов 7, 8, выполненных с возможностью удержания профильных элементов Р, соответственно, с соответствующими подлежащими сварке областями Z, обращенными друг к другу.

[0057] В частности, каждый удерживающий элемент 7, 8 содержит основную часть 7, на которой помещен профильный элемент Р, и подвижную часть 8, расположенную над основной частью 7.

[0058] Подвижную часть 8 надлежащим образом перемещают для смещения по направлению к основной части 7 и удержания таким образом профильного элемента Р, расположенного горизонтально.

[0059] Таким образом, каждый профильный элемент Р размещен между основной частью 7 и подвижной частью 8, при этом соответствующая верхняя концевая часть выступает.

[0060] Головные концевые части профильных элементов Р представляют собой подлежащие сварке области Z и поэтому они противоположны друг к другу.

[0061] Машина 1 содержит средства 9, 10 перемещения скольжением удерживающих элементов 7, 8, которые размещены между основной рамой 6 и удерживающими элементами 7, 8 и выполнены с возможностью смещения профильных элементов Р вдоль соответствующих направлений D скольжения между положением взаимного отдаления и положением взаимного приближения, в котором подлежащие сварке области Z соединяют друг с другом.

[0062] В частности, средства 9, 10 перемещения скольжением имеют, для каждого удерживающего элемента 7, 8, направляющую 9 скольжения, проходящую в горизонтальном направлении ортогонально продольному удлинению профильного элемента Р.

[0063] На направляющей 9 скольжения установлена тележка 10, которая закреплена с основной частью 7 и соединена с перемещающей системой, не описанной подробно, выполненной для сближения обеих тележек 10 удерживающих элементов 7, 8 друг к другу или их отдаления друг от друга.

[0064] Машина 1 также содержит по меньшей мере термосварочный элемент с нагревательной пластиной 11, установленный на основной раме 6 и имеющий две противоположные поверхности, выполненные с возможностью размещения на них подлежащих сварке областей Z в контакте.

[0065] Термосварочный элемент с нагревательной пластиной 11 расположен по существу в вертикальной плоскости G нахождения и наклонен под углом 45° относительно направляющих элементов 9 перемещения скольжением, т.е. параллельно подлежащим сварке областям Z.

[0066] Термосварочный элемент с нагревательной пластиной 11 выполнен, например, из электронагревательного элемента, имеющего по существу пластинчатую конфигурацию.

[0067] Машина 1 содержит по меньшей мере перемещающий узел 12, который выполнен с возможностью смещения термосварочного элемента с нагревательной пластиной 11 вдоль направления перемещения А между активным состоянием, в котором термосварочный элемент с нагревательной пластиной 11 размещают между профильными элементами Р, и состоянием неиспользования, в котором термосварочный элемент с нагревательной пластиной 11 отдаляют от профильных элементов Р.

[0068] В частности, следует отметить, что когда профильные элементы Р приведены с помощью средств 9, 10 перемещения скольжением в положение взаимного отдаления, они образуют переходную область для термосварочного элемента с нагревательной пластиной 11.

[0069] Таким образом, после нагрева подлежащих сварке областей Z, профильные элементы Р приближают друг к другу и прижимают с соответствующими головными концевыми частями один к другому.

[0070] Машина 1 также имеет удаляющие средства 13, 14, установленные на основной раме 6 для механической обработки подлежащих сварке областей Z перед их нагревом.

[0071] Удаляющие средства 13, 14, в частности, выполнены с возможностью удаления материала с подлежащих сварке областей Z по меньшей мере на первых боковых кромках 4а.

[0072] Кроме того, посредством первого режима работы, который будет более подробно описан ниже со ссылкой на фиг. 10-13, механическая обработка, выполняемая удаляющими средствами 13, 14 является такой, чтобы обеспечить:

- по меньшей мере главную канавку 15 на первых главных кромках 2а и/или на вторых главных кромках За подлежащих сварке областей Z и

- по меньшей мере боковую канавку 16 на первых боковых кромках 4а.

[0073] Удаляющие средства 13, 14, помимо выполнения основной и боковой канавок 15, 16, также могут подходящим образом выравнивать части подлежащих сварке областей Z, не занятых самими канавками.

[0074] На практике, может быть обеспечено прохождение удаляющих средств 13, 14 по существу по всем подлежащим сварке областям Z на различных рабочих глубинах:

- на кромках подлежащих сварке областей Z рабочая глубина удаляющих средств 13, 14 больше и является такой, чтобы образовать канавки 15, 16;

- на оставшихся частях подлежащих сварке областей Z, с другой стороны, рабочая глубина удаляющих средств 13, 14 меньше и является такой, чтобы удалить только небольшой слой пластика, достаточный для сглаживания и выравнивания подлежащих сварке областей Z.

[0075] Другими словами, удаляющие средства 13, 14 необходимы не только для того, чтобы сформировать канавки 15, 16, но совершенно необходимы для выравнивания стенок и исправления каких-либо ошибок резания.

[0076] С другой стороны, во втором режиме работы, который будет более подробно описан ниже со ссылкой на фиг. 14-16, механическая обработка, выполняемая удаляющими средствами 13, 14, является такой, чтобы полностью выровнять подлежащие сварке области Z.

[0077] В этом случае, обеспечивают прохождение удаляющих средств 13, 14 по существу по всем подлежащим сварке областям Z на одной и той же рабочей глубине на обеих первых боковых кромках 4а и на оставшихся подлежащих сварке областях Z с получением подлежащей сварке области Z, полностью плоской и не содержащей канавок.

[0078] Удаляющие средства 13, 14, например, состоят из удаляющих средств удаления посредством фрезеровки; однако, не могут быть исключены альтернативные варианты осуществления изобретения, в которых содержатся удаляющие средства другого типа и имеют, например, по меньшей мере один нагревающий наконечник, который удаляет пластмассу при помощи плавки, или по меньшей мере один ультразвуковой наконечник.

[0079] Удаляющие средства для удаления посредством фрезеровки 13, 14 содержат несущую раму 13, размещенную над удерживающими элементами 7, 8, и по меньшей мере обрабатывающий инструмент 14 (резак) с возможностью расположения по существу обращенным к профильным элементам Р для механической обработки его областей Z, подлежащих сварке.

[0080] Обрабатывающий инструмент 14 выполнен с возможностью перемещения между состоянием бездействия, в котором он не помещен между профильными элементами Р, и рабочим состоянием, в котором он помещен между профильными элементами Р.

[0081] Более подробно, удаляющие средства для удаления посредством фрезеровки 13, 14 предпочтительно содержат пару обрабатывающих инструментов 14, каждый из которых оборудован активной головкой на периферическом крае соответствующей подлежащие сварке области Z.

[0082] Как показано на фиг. 1, обрабатывающие инструменты 14 расположены напротив друг друга и установлены на противоположных сторонах несущей рамы 13 для одновременной механической обработки на обоих профильных элементах Р.

[0083] Несущая рама 13 выполнена с возможностью как горизонтального, так и вертикального перемещения при помощи системы управляемых координат, которая обеспечивает возможность не только перевода обрабатывающих инструментов 14 из состояния бездействия в рабочее состояние, но также смещения вдоль подлежащих сварке областей Z и выполнения необходимой механической обработки.

[0084] Машина 1 также имеет прижимные средства 17, 18, которые установлены на основной раме 6 и выполнены с возможностью упирания в подлежащие сварке области Z по меньшей мере на первой главной кромке 2а и/или второй главной кромке За для ограничения основного наплавленного валика.

[0085] В частности, в условиях сварки подлежащих сварке областей Z, т.е. когда профильные элементы Р приведены в контакт и прижаты друг к другу, задачей прижимных средств 17, 18 является вмещение расплавленного материала профильных элементов Р, который выходит из первых главных поверхностей 2 и/или вторых главных поверхностей 3.

[0086] С учетом того, что в первом рабочем режиме удаляющие средства 13, 14 выполняют на первых главных кромках 2а и/или на вторых главных кромках За главные канавки 15, то прижимные средства 17, 18 образуют, совместно с главными канавками 15, основное ограничительное пространство основного наплавленного валика.

[0087] Фактически, когда прижимные средства 17, 18 размещены на подлежащих сварке областях Z, главный наплавленный валик, который сформирован в результате приближения первых главных поверхностей 2 и/или вторых главных поверхностей 3, остается захваченным в главном ограничительном пространстве, которое по существу закрыто и ограничено главными канавками 15 и прижимными средствами 17, 18.

[0088] Кроме того, прижимные средства 17, 18 являются такими, как показаны в патентном документе WO 2014/122572 А1, и содержат по меньшей мере ограничительное прижимное устройство 17, 18, имеющее по меньшей мере первую рабочую поверхность 19 с выступающей частью 20 (видна на фиг. 7), при этом первая рабочая поверхность 19 выполнена с возможностью упирания в главные канавки 15 выступающей частью 20, размещенной по меньшей мере частично внутри основного ограничительного пространства для отклонения основного наплавленного валика по направлению к боковым стенкам основного ограничительного пространства.

[0089] Ограничительное прижимное устройство 17, 18 выполнено с возможностью поперечного перемещения в направлении D скольжения профильных элементов Р и в плоскости нахождения, в которой лежат сами профильные элементы, для упирания в подлежащие сварке области Z во время соединения профильных элементов Р.

[0090] Предпочтительно, выполнены два ограничительных прижимных устройства 17, 18, из которых первое ограничительное прижимное устройство 17 и второе ограничительное прижимное устройство 18 обращены друг к другу и выполнены с возможностью взаимного приближения для упирания в противоположные стороны подлежащих сварке областей Z, таким образом на первых главных кромках 2а и на вторых главных кромках 3а.

[0091] В частности, первое ограничительное прижимное устройство 17 расположено выше профильных элементов Р, а второе ограничительное прижимное устройство 18 расположено ниже профильных элементов Р.

[0092] Первое ограничительное прижимное устройство 17 и второе ограничительное прижимное устройство 18 выполнены с возможностью вертикального перемещения благодаря первому приводному устройству 21 и второму приводному устройству 22.

[0093] Машина 1 также содержит боковые ограничительные средства 23, 24, которые установлены на основной раме 6 и выполнены с возможностью упирания в подлежащие сварке области Z на первых боковых кромках 4а для ограничения бокового наплавленного валика S.

[0094] Боковые ограничительные средства 23, 24 содержат по меньшей мере V-образный элемент 23, имеющий две стороны 25, расположенные в V-образной конфигурации, которые выполнены с возможностью упирания по меньшей мере в часть соответствующих первых боковых поверхностей 4 профильных элементов Р.

[0095] С учетом того, что в первом рабочем режиме, на первых главных кромках 2а боковые канавки 16 выполнены заранее благодаря удаляющим средствам 13, 14, то легко понять, что боковые ограничительные средства 23, 24 непосредственно примыкают к боковым канавкам 16, а V-образный элемент 23 образует, совместно с боковыми канавками 16, боковое ограничительное пространство 26 бокового наплавленного валика S (видно на фиг. 12).

[0096] Фактически, когда V-образный элемент размещен на подлежащих сварке областях Z, боковой наплавленный валик S, сформированный в результате приближения первых боковых поверхностей 4, остается захваченным в боковом ограничительном пространстве 26, которое по существу закрыто и ограничено боковыми канавками 16 и V-образным элементом 23.

[0097] Во втором рабочем режиме, с другой стороны, V-образный элемент размещен на подлежащих сварке областях Z без присутствия боковых канавок 16 и бокового ограничительного пространства 26; в этом случае боковой наплавленный валик S (видно на фиг. 16) образуется в любом случае, который, однако, имеет особенно ограниченные размеры из-за выравнивания подлежащих сварке областей Z, выполненного удаляющими средствами 13, 14, и оказывается вмещенным V-образным элементом даже без боковых канавок 16 и бокового ограничительного пространства 26.

[0098] Путем разделения V-образного элемента 23 в горизонтальной плоскости, стороны 25, расположенные в V-образной конфигурации, чтобы быть точным, образуют угол 90°, так чтобы точно примыкать к первым боковым поверхностям 4, которые также расположены под углом 90°.

[0099] В конкретном варианте осуществления, показанном на чертежах, боковые ограничительные средства 23, 24 содержат множество V-образных элементов 23, расположенных друг над другом, так чтобы примыкать к соответствующим частям первых боковых кромок 4а.

[0100] Фактически, в варианте осуществления, показанном на чертежах, первые боковые кромки 4а имеют очень "неправильную форму", т.е. не плоскую и состоящую из чередования различных выступов и углублений, которые во время плавления пластика могут подвергаться совершенно другой деформации; использование множества V-образных элементов 23 обеспечивает более простое приспособление боковых ограничительных средств 23, 24 к различным выступам и углублениям профильных элементов Р.

[0101] Однако не могут быть исключены альтернативные варианты осуществления изобретения, в которых выполнен только один V-образный элемент 23 таким образом, чтобы по существу покрыть всю протяженность первых боковых кромок 4а.

[0102] Легко понять, что машина 1 может быть оборудована различным комплектом боковых ограничительных средств 23, 24, которые отличаются друг от друга по количеству и форме V-образных элементов 23, так чтобы иметь возможность работы со всеми профильными элементами Р, доступными на рынке.

[0103] Фактически, в зависимости от типа подлежащего сварке профильного элемента Р на машину 1 достаточно установить боковые ограничительные средства 23, 24, имеющие V-образный элемент или V-образные элементы 23, соответствующие по форме первым боковым кромкам 4а.

[0104] Для упрощения, в оставшейся части настоящего изложения, ссылка будет сделана на множество V-образных элементов 23, показанных на чертежах как целое, или к определенному V-образному элементу 23, чтобы показать без разграничения один или другой V-образные элементы, если ссылка на какой-либо определенный элемент отсутствует.

[0105] В случае боковых ограничительных средств 23, 24 с одним V-образным элементом 23, все следующие соображения будут справедливы с учетом различий этого случая; другими словами, когда, в дальнейшем, мы говорим о множестве V-образных элементов 23, это должно означать множество, не строго состоящее из нескольких V-образных элементов 23, а напротив состоящее по меньшей мере из V-образного элемента 23.

[0106] Предпочтительно, каждый V-образный элемент 23 изготовлен из одной цельной детали; однако не могут быть исключены альтернативные варианты осуществления, в которых один или более V-образных элементов 23 состоят из ряда нескольких компонентов, выполненных с возможностью сборки друг с другом.

[0107] Боковые ограничительные средства 23, 24 содержат по меньшей мере опорный корпус 24, который поддерживает V-образные элементы 23 и который установлен на основной раме 6 с возможностью перемещения по меньшей мере вдоль направления следования В для упирания V-образных элементов 23 в боковые поверхности профильных элементов Р.

[0108] Направление следования В является прямолинейным и горизонтальным и расположено под углом 45° относительно направляющих элементов 9 перемещения скольжением.

[0109] Такое расположение обеспечивает лучшую эффективность машины 1, поскольку позволяет V-образным элементам 23 следовать за перемещением профильных элементов Р, когда они достигают друг друга вдоль направлений скольжения D, чтобы сплавить друг с другом нагретые подлежащие сварке области Z.

[0110] Однако, не могут быть исключены альтернативные варианты осуществления, в которых направление следования В, вдоль которого перемещаются боковые ограничительные средства 23, 24, чтобы примыкать к профильным элементам Р, является криволинейным или иным образом ориентированным.

[0111] Опорный корпус 24 установлен на основной раме 6 с возможностью перемещения также вдоль поперечного направления С, которое является поперечным направлению следования В, при этом опорный корпус 24 выполнен с возможностью размещения между:

- нерабочим положением, в котором опорный корпус 24 находится на расстоянии от плоскости G нахождения термосварочного элемента с нагревательной пластиной 11, при этом термосварочный элемент с нагревательной пластиной 11 выполнен с возможностью перемещения вдоль направления перемещения А, не мешая опорному корпусу 24 и не смещая его (фиг. 3); и

- рабочим положением, в котором опорный корпус 24 лежит в плоскости G нахождения термосварочного элемента с нагревательной пластиной 11, при этом скольжение термосварочного элемента с нагревательной пластиной 11 вдоль направления перемещения А толкает опорный корпус 24 вдоль направления следования В.

[0112] На практике, в рабочем положении направление перемещения А и направление следования В совпадают (фиг. 4 и 5).

[0113] Для перемещения боковых ограничительных средств 23, 24 вдоль направления следования В и вдоль поперечного направления С, машина 1 содержит по меньшей мере смещающий узел 27.

[0114] Смещающий узел 27 содержит:

- по меньшей мере первую каретку 28, связанную с основной рамой 6 с возможностью перемещения вдоль по меньшей мере первого ползуна 29, проходящего вдоль поперечного направления С; и

- по меньшей мере вторую каретку 30, на которой расположен опорный корпус 24 и которая связана с первой кареткой 28 с возможностью перемещения вдоль по меньшей мере второго ползуна 31, проходящего вдоль направления следования В.

[0115] В частности, первый ползун 29 закреплен вместе с первой кареткой 28 и взаимодействует вдоль первого направляющего узла 32, закрепленного вместе с основной рамой 6.

[0116] Смещение первой каретки 28 вдоль поперечного направления С происходит под воздействием линейного привода 33 (например, пневматического цилиндра), размещенного между основной рамой 6 и первой кареткой 28.

[0117] Второй ползун 31 закреплен вместе со второй кареткой 30 и взаимодействует вдоль второго направляющего узла 34, закрепленного вместе с первой кареткой 28.

[0118] Смещение второй каретки 30 вдоль направления следования В, происходит благодаря перемещению термосварочного элемента с нагревательной пластиной 11 и эластичного возвратного элемента 35.

[0119] В этом отношении, следует подчеркнуть, что смещающий узел 27 содержит по меньшей мере эластичный возвратный элемент 35, типа пружины или тому подобного, размещенный между первой кареткой 28 и второй кареткой 30, причем скольжение второй каретки 30 вдоль направления следования В происходит следующим образом:

- в направлении приближения боковых ограничительных средств 23, 24 к профильным элементам Р, скольжение второй каретки 30 происходит вследствие толкания термосварочного элемента с нагревательной пластиной 11, противодействующего действию эластичного возвратного элемента 35, который эластично нагружается при постепенном смещении второй каретки 30; и

- в противоположном направлении отдаления боковых ограничительных средств 23, 24 от профильных элементов Р, скольжение второй каретки 30 происходит в результате непосредственного воздействия эластичного возвратного элемента 35.

[0120] Фактически, при постепенном возврате термосварочного элемента с нагревательной пластиной 11 в состояние неиспользования, эластичный возвратный элемент 35 возвращает вторую каретку 30, и вместе с ней боковые ограничительные средства 23, 24 в их начальное положение.

[0121] На практике, в момент приведения опорного корпуса 24 в рабочее положение (фиг. 4 и 5), эластичный возвратный элемент 35 первоначально поддерживает V-образные элементы 23 по существу на расстоянии от профильных элементов Р (фиг. 4); когда профильные элементы Р приводят ближе друг к другу для расплавления подлежащих сварке областей Z, термосварочный элемент с нагревательной пластиной 11 перемещают вперед вдоль направления перемещения А, толкая опорный корпус 24 вдоль направления следования В до тех пор, пока V-образные элементы 23 не расположатся на профильных элементах Р (фиг. 5).

[0122] Кроме того, V-образные элементы 23 установлены на опорном теле 24 путем размещения податливых удерживающих средств 36, т.е. средств которые не выполняют жесткого соединения V-образных элементов 23 с опорным корпусом 24.

[0123] В конкретном варианте осуществления, показанном на чертежах, податливые удерживающие средства 36 содержат:

- по меньшей мере узел 37, 38 нежесткого механического соединения для установки V-образных элементов 23 на опорный корпус 24 свободным образом.

[0124] Узел 37, 38 нежесткого механического соединения состоит, например, по меньшей мере из щелевого отверстия 37, проходящего через V-образный элемент 23, и по меньшей мере штифта 38, предпочтительно более одного, который связан с опорным корпусом 24 и с зазором посажен в сквозное щелевое отверстие 37; и

- по меньшей мере демпфирующего узла 39, 40, размещенного между V-образными элементами 23 и опорным корпусом 24.

[0125] Демпфирующий узел 39, 40 состоит, например, по меньшей мере из горизонтального демпфирующего слоя 39 и по меньшей мере вертикального демпфирующего слоя 40.

[0126] Горизонтальный демпфирующий слой 39 проходит по горизонтальной поверхности опорного корпуса 24, демпфирует толкающие воздействия на V-образные элементы 23 вдоль вертикального направления и выполнен из достаточно мягкого материала, например адгезивной пенорезины (которая является пенорезиной с закрытыми ячейками), или губчатой резины (т.е. пеноматериала, полученного путем формования с полуоткрытой ячеистой структурой).

[0127] С другой стороны, вертикальный демпфирующий слой 40 проходит по вертикальной поверхности опорного корпуса 24, демпфирует толкающие воздействия на V-образные элементы 23 вдоль горизонтального направления и выполнен из податливого, но достаточно твердого материала, например резины с твердостью по существу равной 40 ед. Шора А.

[0128] В варианте осуществления, показанном на чертежах, в котором боковые ограничительные средства 23, 24 содержат множество V-образных элементов 23, представлено множество горизонтальных демпфирующих слоев 39 и вертикальных демпфирующих слоев 40.

[0129] Наличие податливых удерживающих средств 36 позволяет, во время сварки, обеспечить положение V-образных элементов 23 в соответствии с процессом деформации расплавленного материала с обеспечением того, что стороны 25 всегда удерживаются в контакте с первыми боковыми поверхностями 4 во время ограничения бокового наплавленного валика S.

[0130] Фактически, деформирующая способность податливых удерживающих средств 36 позволяет V-образным элементам 23 качаться путем поворота вокруг вертикальной оси (см. фиг. 8) и поворота вокруг горизонтальной оси, ортогональной направлению следования В (см. фиг. 9).

[0131] Кроме того, по меньшей мере один V-образный элемент 23 содержит по меньшей мере углубление 41, имеющее размеры, по существу дополняющие выступающую часть 20 ограничительных прижимных устройств 17, 18.

[0132] Таким образом, когда первая рабочая поверхность 19 ограничительных прижимных устройств 17, 18 упирается в главные канавки профильных элементов Р, выступающая часть 20 может быть частично размещена внутри углубления 41.

[0133] Это упрощает ограничительное действие наплавленных валиков, в частности, в переходных областях от прижимных средств 17, 18 к боковым ограничительным средствам 23, 24.

[0134] Углубление 41 проходит вдоль направления, которое, за исключением колебаний, показанных на фиг. 8, по существу параллельно направлению следования В; таким образом, когда V-образный элемент 23 перемещается вперед вдоль направления следования В, углубление 41 и выступающая часть 20, соединенные друг с другом, могут также иметь небольшие взаимные призматические перемещения, которые способствуют правильному размещению прижимных средств 17, 18 и боковых ограничительных средств 23, 24.

[0135] В варианте осуществления, показанном на чертежах, в котором существуют два ограничительных прижимных устройства 17, 18, существуют также два углубления 41, одно из которых расположено сверху V-образных элементов 23 и выполнено с возможностью соединения с выступающей частью 20 первого ограничительного прижимного устройства 17, а другое расположено снизу V-образных элементов 23 и выполнено с возможностью соединения с выступающей частью 20 второго ограничительного прижимного устройства 18.

[0136] Работа настоящего изобретения в первом режиме работы является следующей.

[0137] Два профильных элемента Р располагают с соответствующими подлежащими сварке областями Z, обращенными друг к другу, на удерживающих элементах 7, 8.

[0138] Затем, благодаря удаляющим средствам 13, 14, выполняют главные канавки и боковые канавки 16 на каждой подлежащие сварке области Z (фиг. 10).

[0139] Впоследствии, подлежащие сварке области Z нагревают, прижимая их к противоположным поверхностям термосварочного элемента с нагревательной пластиной 11, и затем соединяют друг с другом, путем прижатия профильных элементов Р один к другому.

[0140] Соединение подлежащих сварке областей Z происходит путем удерживания их во взаимном контакте для их сплавления друг с другом и образования основного наплавленного валика и бокового наплавленного валика S.

[0141] Во время соединения подлежащих сварке областей Z, прижимные средства 17, 18 и боковые ограничительные средства 23, 24 примыкают к канавкам для образования, совместно с самими канавками, основного ограничительного пространства и бокового ограничительного пространства 26.

[0142] Работа боковых ограничительных средств 23, 24 схематически показана на фиг. 11-13.

[0143] На этапе приближения подлежащих сварке областей Z (фиг. 11), V-образные элементы 23 перемещают вперед вдоль направления следования В.

[0144] Таким образом, стороны 25 V-образных элементов 23 опираются на первые боковые поверхности 4 профильных элементов Р, примыкающих к боковым канавкам 16, так чтобы образовать боковое ограничительное пространство 26 (фиг. 12).

[0145] Боковой наплавленный валик S, полученный в результате относительного приближения профильных элементов Р, располагается в центре бокового ограничительного пространства 26 и занимает его не выходя за его пределы.

[0146] На этом этапе, фактически, подлежащие сварке области Z профильных элементов Р продолжают перемещаться ближе друг к другу, и расплавленный пластик продолжает увеличивать боковой наплавленный валик S до полного заполнения бокового ограничительного пространства 26 (фиг. 13).

[0147] Все этапы, показанные на фиг. 11-13, выполняют на такой скорости и за такое время, чтобы избежать затвердевания расплавленного материала до того, как боковое ограничительное пространство 26 полностью заполнится.

[0148] Напротив, работа настоящего изобретения во втором режиме работы следующая.

[0149] После размещения двух профильных элементов Р с соответствующими подлежащими сварке областями Z, обращенными друг к другу, на удерживающих элементах 7, 8, удаляющие средства 13, 14 вступают в работу, чтобы полностью выровнять подлежащую сварке область Z (фиг. 14).

[0150] Впоследствии, подлежащие сварке области Z нагревают путем прижатия их к противоположным поверхностям термосварочного элемента с нагревательной пластиной 11, и затем соединяют друг с другом, прижимая один к другому.

[0151] Во время соединения подлежащих сварке областей Z, прижимные средства 17, 18 и боковые ограничительные средства 23, 24 примыкают к профильным элементам Р.

[0152] В частности, на этапе приближения подлежащих сварке областей Z (фиг. 15), V-образные элементы 23 перемещают вперед вдоль направления следования В и, канавки 15, 16, которые не представлены, примыкают непосредственно к боковому наплавленному валику S в момент его образования (фиг. 16).

[0153] Посредством операции выравнивания подлежащих сварке областей Z, выполняемой удаляющими средствами 13, 14, боковой наплавленный валик S имеет особенно ограниченные размеры и вмещается V-образными элементами даже при отсутствии боковых канавок 16 и бокового ограничительного пространства 26.

[0154] Настоящее изобретение достигает поставленных задач.

[0155] В этом отношении, подчеркнем тот факт, что частное решение обеспечения одного или более монолитных V-образных элементов обеспечивает идеальное соединение первых боковых поверхностей профильных элементов и обеспечивает затвердевание бокового наплавленного валика без каких-либо образовавшихся заусенцев и неровностей.

[0156] Следовательно, все поверхностные отделочные операции не выполняют, обеспечивая возможность удаления избыточного материала не только на главных поверхностях профильных элементов, но также на первых боковых поверхностях и первых боковых кромках подлежащих сварке областей, с последующими преимуществами с точки зрения времени, энергии и экономии от использования дополнительного оборудования.

[0157] Кроме того, подтверждается, что конкретное решение обеспечения множества V-образных элементов, расположенных друг над другом и наличие податливых удерживающих средств позволяет, во время сварки, адаптировать положение V-образных элементов к различным деформационным процессам расплавленного материала с обеспечением тем самым того, что стороны, расположенные в V-образной конфигурации V-образных элементов всегда поддерживают контакт с первыми боковыми поверхностями и что боковой наплавленный валик не выходит за пределы бокового ограничительного пространства, и это происходит независимо от реальных форм и размеров пластиковых профильных элементов, которые могут даже по существу отличаться от номинального размера.

[0158] Другими словами, машина согласно изобретению обеспечивает сварку любого типа доступного на рынке профильного элемента, полученного в экструзионной машине, в любой части света и в любой окружающей обстановке и погодных условиях.

[0159] Таким образом, благодаря вступлению в работу боковых ограничительных средств согласно настоящему изобретению конечный результат, полученный на профильных элементах, сваренных друг с другом, эстетически превосходен и намного опережает любой способ сварки и устройство известного типа.

Изобретение относится к машине (1) для сварки пластиковых профильных элементов, содержащей: основную раму (6); пару удерживающих элементов (7, 8), выполненных с возможностью удержания соответствующих пластиковых профильных элементов (Р), имеющих соответствующие подлежащие сварке области (Z) с первой главной кромкой (2а), второй главной кромкой (3а), первой боковой кромкой (4а) и второй боковой кромкой (5а); термосварочный элемент с нагревательной пластиной (11); средства (9, 10) перемещения скольжением удерживающих элементов (7, 8); удаляющие средства (13, 14) выполненные с возможностью удаления материала с подлежащих сварке областей (Z) по меньшей мере на первых боковых кромках (4а); боковые ограничительные средства (23, 24), которые выполнены с возможностью упирания в подлежащие сварке области (Z) на первых боковых кромках (4а) для ограничения бокового наплавленного валика (S) и которые содержат по меньшей мере V-образный элемент (23), имеющий две стороны (25), расположенные в V-образной конфигурации и выполненные с возможностью упирания по меньшей мере в часть соответствующих первых боковых поверхностей (4) профильных элементов (Р). Технический результат, достигаемый при использовании машины по изобретению, заключается в обеспечении производства рам более высокого качества и упрощения процесса сварки пластиковых профильных элементов для изготовления рам. 13 з.п. ф-лы, 16 ил.

1. Машина (1) для сварки пластиковых профильных элементов, содержащая:

- по меньшей мере основную раму (6);

- по меньшей мере пару удерживающих элементов (7, 8), выполненных с возможностью удержания соответствующих пластиковых профильных элементов (P), имеющих соответствующие подлежащие сварке области (Z) с первой главной кромкой (2a), второй главной кромкой (3a), первой боковой кромкой (4a) и второй боковой кромкой (5a);

- по меньшей мере термосварочный элемент с нагревательной пластиной (11), установленный на основной раме (6) и имеющий две противоположные поверхности, выполненные с возможностью размещения на них подлежащих сварке областей (Z) в контакте;

- средства (9, 10) перемещения скольжением удерживающих элементов (7, 8), которые размещены между основной рамой (6) и удерживающими элементами (7, 8) и выполнены с возможностью смещения профильных элементов (P) между положением взаимного отдаления и положением взаимного приближения, в котором нагретые подлежащие сварке области (Z) соединены друг с другом;

- удаляющие средства (13, 14), установленные на основной раме (6) и выполненные с возможностью удаления материала с подлежащих сварке областей (Z) по меньшей мере на первых боковых кромках (4a);

- боковые ограничительные средства (23, 24), которые установлены на основной раме (6) и выполнены с возможностью упирания в подлежащие сварке области (Z) на первых боковых кромках (4a) для ограничения бокового наплавленного валика (S);

причем боковые ограничительные средства (23, 24) содержат по меньшей мере V-образный элемент (23), имеющий две стороны (25), расположенные в V-образной конфигурации и выполненные с возможностью упирания по меньшей мере в часть соответствующих первых боковых поверхностей (4) профильных элементов (P),

отличающаяся тем, что удаляющие средства (13, 14) выполнены с возможностью обеспечения по меньшей мере боковой канавки (16) на первых боковых кромках (4a),

при этом V-образный элемент (23) образует совместно с боковыми канавками (16) боковое ограничительное пространство (26) для бокового наплавленного валика (S).

2. Машина (1) по п. 1, отличающаяся тем, что

V-образный элемент (23) изготовлен из одной цельной детали.

3. Машина (1) по одному или более предыдущим пунктам, отличающаяся тем, что

боковые ограничительные средства (23, 24) содержат по меньшей мере опорный корпус (24) V-образного элемента (23), который установлен на основной раме (6) с возможностью перемещения по меньшей мере вдоль направления следования (B) для упирания V-образного элемента (23) в первые боковые поверхности (4) профильных элементов (P).

4. Машина (1) по п. 3, отличающаяся тем, что

V-образный элемент (23) установлен на опорном корпусе (24) путем размещения податливых удерживающих средств (36).

5. Машина (1) по п. 4, отличающаяся тем, что

податливые удерживающие средства (36) содержат:

- по меньшей мере узел (37, 38) нежесткого механического соединения V-образного элемента (23) с опорным корпусом (24);

- по меньшей мере демпфирующий узел (39, 40), размещенный между V-образным элементом (23) и опорным корпусом (24).

6. Машина (1) по п. 5, отличающаяся тем, что

узел (37, 38) нежесткого механического соединения содержит по меньшей мере щелевое отверстие (37), проходящее через V-образный элемент (23), и по меньшей мере штифт (38), связанный с опорным корпусом (24) и с зазором посаженный в сквозное щелевое отверстие (37).

7. Машина (1) по п. 5 или 6, отличающаяся тем, что

демпфирующий узел (39, 40) содержит по меньшей мере горизонтальный демпфирующий слой (39) и по меньшей мере вертикальный демпфирующий слой (40).

8. Машина (1) по одному или более из пп. 3-7, отличающаяся тем, что она содержит по меньшей мере перемещающий узел (12), который выполнен с возможностью смещения термосварочного элемента с нагревательной пластиной (11) вдоль направления перемещения (A) между активным состоянием, в котором термосварочный элемент с нагревательной пластиной (11) размещен между профильными элементами (P), и состоянием неиспользования, в котором термосварочный элемент с нагревательной пластиной (11) отведен от профильных элементов (P), причем

опорный корпус (24) установлен на основной раме (6) с возможностью перемещения также вдоль поперечного направления (C) в указанном направлении следования (B), при этом опорный корпус (24) выполнен с возможностью размещения между:

- нерабочим положением, в котором опорный корпус (24) находится на расстоянии от плоскости (G) нахождения термосварочного элемента с нагревательной пластиной (11), при этом термосварочный элемент с нагревательной пластиной (11) выполнен с возможностью перемещения вдоль направления перемещения (A) без смещения опорного корпуса (24); и

- рабочим положением, в котором опорный корпус (24) лежит в плоскости (G) нахождения термосварочного элемента с нагревательной пластиной (11), при этом скольжение термосварочного элемента с нагревательной пластиной (11) вдоль направления перемещения (A) толкает опорный корпус (24) вдоль направления следования (B).

9. Машина (1) по п. 8, отличающаяся тем, что

она содержит по меньшей мере смещающий узел (27) боковых ограничительных средств (23, 24), который содержит:

- по меньшей мере первую каретку (28), связанную с основной рамой (6) с возможностью перемещения вдоль по меньшей мере первого ползуна (29), проходящего вдоль поперечного направления (C); и

- по меньшей мере вторую каретку (30), на которой расположен опорный корпус (24) и которая связана с первой кареткой (28) с возможностью перемещения вдоль по меньшей мере второго ползуна (31), проходящего вдоль направления следования (B).

10. Машина (1) по п. 9, отличающаяся тем, что

смещающий узел (27) содержит по меньшей мере эластичный возвратный элемент (35), размещенный между первой кареткой (28) и второй кареткой (30),

при этом скольжение второй каретки (30) вдоль направления следования (B) в одном направлении происходит вследствие толкания термосварочного элемента с нагревательной пластиной (11), а в противоположном направлении - под воздействием эластичного возвратного элемента (35).

11. Машина (1) по одному или более предыдущим пунктам, отличающаяся тем, что она содержит

прижимные средства (17, 18), которые установлены на основной раме (6) и выполнены с возможностью упирания в подлежащие сварке области (Z) на первых главных кромках (2a) и/или вторых главных кромках (3a) для ограничения основного наплавленного валика,

причем удаляющие средства (13, 14) выполнены с возможностью получения по меньшей мере основной канавки (15) на первых главных кромках (2a) и/или вторых главных кромках (3a), а

прижимные средства (17, 18) образуют, совместно с главными канавками (15), основное ограничительное пространство основного наплавленного валика.

12. Машина (1) по п. 11, отличающаяся тем, что

прижимные средства (17, 18) содержат по меньшей мере ограничительное прижимное устройство, имеющее по меньшей мере первую рабочую поверхность (19) с выступающей частью (20),

при этом первая рабочая поверхность (19) выполнена с возможностью упирания в главные канавки (15) выступающей частью (20), размещенной по меньшей мере частично внутри основного ограничительного пространства для отклонения основного наплавленного валика по направлению к боковым стенкам основного ограничительного пространства.

13. Машина (1) по п. 12, отличающаяся тем, что

V-образный элемент (23) содержит по меньшей мере углубление (41) с размерами, по существу соответствующими выступающей части (20),

при этом когда первая рабочая поверхность (19) упирается в главные канавки (15), выступающая часть (20) частично размещена в углублении (41).

14. Машина (1) по п. 13, отличающаяся тем, что

углубление (41) проходит вдоль направления, по существу параллельного к направлению следования (B).

| WO 2014122572 A1, 14.08.2014 | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПРОЧНОСТИ ДОРОЖНОЙ ОДЕЖДЫ МЕТОДОМ ДИНАМИЧЕСКОГО НАГРУЖЕНИЯ | 2016 |

|

RU2638202C1 |

| DE 1910308 A1, 10.09.1970 | |||

| Приспособление для заправки тракторов жидким топливом | 1931 |

|

SU26556A1 |

| СПОСОБ И АППАРАТ ДЛЯ СВАРКИ НАГРЕВОМ ОТРЕЗКОВ ПРОФИЛЯ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ | 1996 |

|

RU2167059C2 |

Авторы

Даты

2020-04-08—Публикация

2016-07-13—Подача