Изобретение относится к области электротехники, к диагностике технических систем для диагностирования промышленного оборудования и технических систем, к которым могут быть отнесены подшипники электродвигателей, ленточные конвейеры, промышленные вентиляторы и т.п., и может быть использовано для диагностирования технического состояния электродвигателя подвижного роботизированного комплекса.

Известно изобретение, позволяющее производить контроль и диагностику электромашин по состоянию электромагнитного поля [1]. Достоинством данного изобретения является высокая чувствительность и возможность диагностики в условиях непосредственной эксплуатации электромашин. Недостатком изобретения является малое число регистрируемых прямым способом параметров электромашин, что в свою очередь влияет на достоверность и точность диагностики.

Известен способ контроля нагрева и защиты электродвигателей [2]. Данным способом измеряют температуру обмоток электродвигателя и получают управляющий сигнал для защиты электродвигателя.

Недостатками данного способа являются конструктивная сложность его реализации, диагностика технического состояния электродвигателя по малому числу параметров и недостаточная точность результатов диагностики по причине косвенного измерения температуры нагрева обмотки статора.

Известно устройство для диагностики технического состояния асинхронного двигателя, содержащее датчики температуры, электромагнитного поля, вибрации электромашины, датчик выработки часов, микрокомпьютер для обработки данных, поступающих от датчиков, с буфером для хранения результатов, источник опорного питания [3]. Аналогичное устройство раскрыто в [4].

Устройства, раскрытые в приведенных источниках информации [5, 6], не содержат датчика определения величины сопротивления изоляции, датчика температуры подшипниковых узлов, а датчик вибрации не обеспечивает точность и достоверность диагностики электромашины.

Известно использование датчиков температуры подшипниковых узлов наряду с датчиками вибрации подшипниковых узлов для диагностики устройств с подшипниковыми узлами роторных агрегатов и турбин [7].

Известны устройства измерения сопротивления изоляции при диагностике асинхронного двигателя [8, 9]. Известна также архитектура устройства контроля технического состояния сложных технических систем, например дизельных электрических станций, в котором выходы всех датчиков подключены к входам микроконтроллера, выход источника опорного питания - к аналоговому входу микроконтроллера, а выход микроконтроллера - к регистру результата [9].

Однако все рассмотренные устройства [1-8] не предусматривают оценку технического состояния по полной совокупности контролируемых параметров с достаточной точностью и достоверностью диагностики.

Наиболее близким по технической сущности является устройство [5], использующее датчики вибрации подшипниковых узлов, но в нем датчик вибрации не обеспечивает точность и достоверность диагностики электромашины. Кроме того, в нем не применяется преобразователь акустической эмиссии.

Целью изобретения является повышение точности и достоверности диагностики технического состояния электродвигателя подвижного роботизированного комплекса с использованием преобразователя акустической эмиссии и полной совокупности контролируемых параметров электродвигателя роботизированного комплекса.

Технический результат достигается тем, что предлагаемое устройство диагностики технического состояния электродвигателя роботизированного комплекса содержит датчик электромагнитного поля электромашины, датчик температуры обмоток электромашины, датчики температуры подшипниковых узлов, датчик определения величины сопротивления изоляции электромашины, датчик выработки часов, преобразователь акустической эмиссии определения прочности системы, реализованный на основе метода акустико-эмиссионного контроля, причем выходы всех датчиков подключены к входам микроконтроллера; выход источника опорного питания - к аналоговому входу микроконтроллера, а выход микроконтроллера - к регистру результата и системе управления.

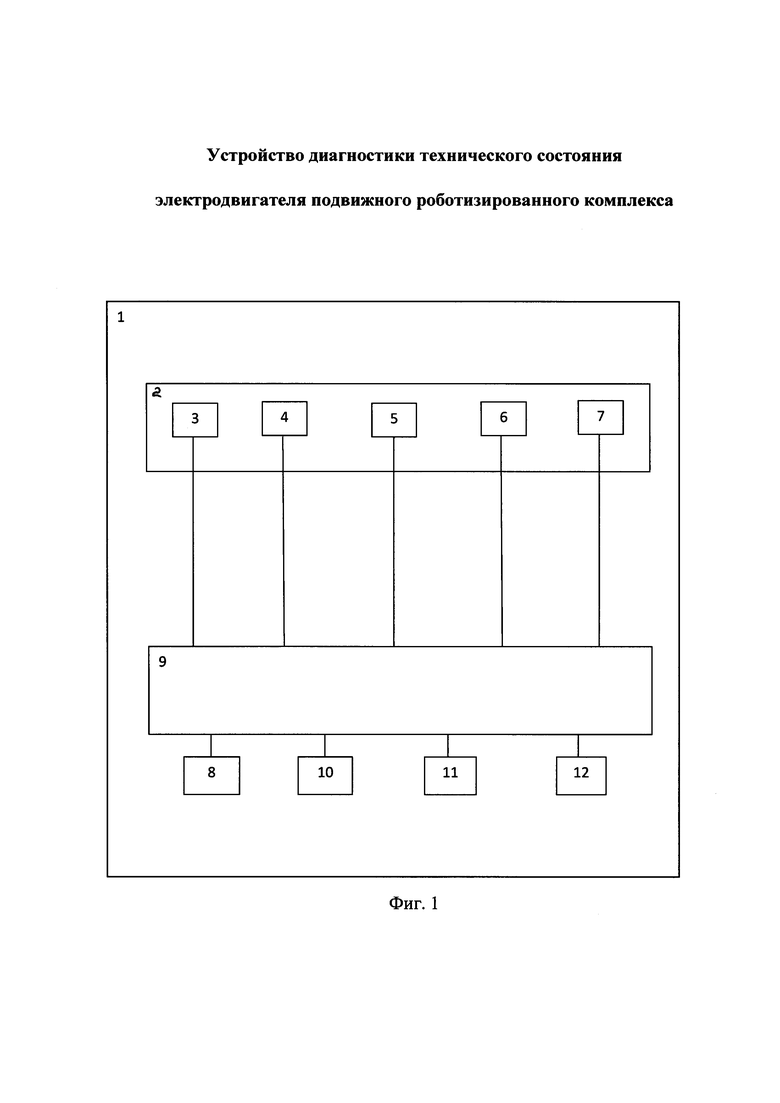

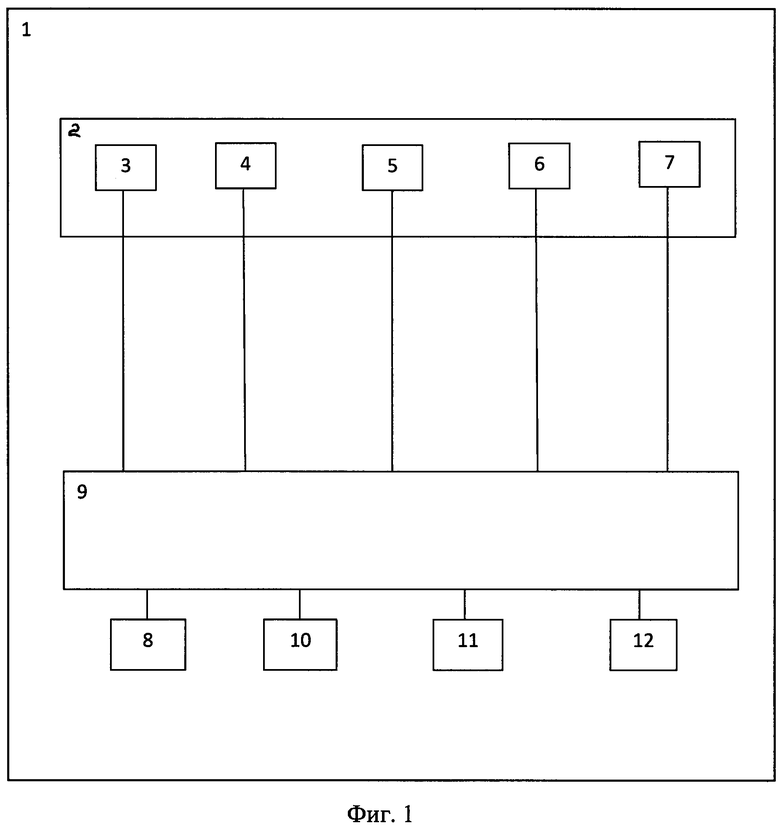

На фиг. 1 представлено устройство диагностики технического состояния электродвигателя роботизированного комплекса, где обозначено:

1 - подвижный роботизированный комплекс;

2 - электродвигатель;

3 - датчик электромагнитного поля обратимой синхронной электромашины;

4 - датчики температуры подшипниковых узлов электродвигателя;

5 - датчик температуры обмоток электромашины;

6 - датчик сопротивления изоляции обратной синхронной электромашины;

7 - преобразователь акустической эмиссии системы «обратимая синхронная электромашина - маховик»;

8 - датчик выработки часов;

9 - микроконтроллер;

10 - источник опорного питания;

11 - регистр результата;

12 - система управления.

Наличие вышеперечисленных датчиков и преобразователя в устройстве позволяет осуществлять достоверную диагностику технического состояния по наиболее полной совокупности контролируемых параметров электродвигателя роботизированного комплекса, а применение преобразователя акустической эмиссии повышает точность контроля механической прочности этой системы.

Устройство диагностики технического состояния электродвигателя роботизированного комплекса работает следующим образом.

При включении устройства диагностики (сигнал поступает с системы управления 12) подается питание с источника опорного питания 10, сигналы с блоков 3-8 поступают на входы микроконтроллера 9, после обработки полученные сигналы поступают на регистр результата 11.

В памяти регистра результата содержатся нормируемые параметры контроля электродвигателя роботизированного комплекса, которые сравниваются с измеряемыми параметрами, по результатам сравнения делается вывод о техническом состоянии системы.

Заявляемое решение отличается от прототипа введением преобразователя акустической эмиссии электродвигателя подвижного роботизированного комплекса, выход которого связан с входом микроконтроллера.

Следует отметить, что электродвигатель подвижного роботизированного комплекса может работать как постоянно, так и с перерывами.

Метод акустической эмиссии относится к акустическим методам неразрушающего контроля и технической диагностике, в основе которых лежит физическое явление излучения волн напряжении при быстрой локальной перестройке структуры материала [10]. Источником акустико-эмиссионной энергии служит переменное поле упругих напряжений от развивающихся дефектов вращающегося электродвигателя при нагружении его механическим или тепловым способом. Этот метод обеспечивает обнаружение собственно разрушения и фазовых переходов, дает возможность формировать классификацию дефектов и критерии оценки технического состояния объекта, основанные на реальном влиянии дефекта на прочность и работоспособность объекта. Первым звеном в системах акустико-эмиссионного контроля и диагностики является преобразователь акустической эмиссии.

Как показали практические исследования, с ухудшением технического состояния обмоток и подшипниковых узлов электродвигателя ухудшаются его выходные параметры, количественно увеличивается состояние механического износа системы в результате постоянного длительного режима работы, понижается надежность ее работы.

По показаниям датчиков электромагнитного поля, температуры обмоток и подшипниковых узлов, сопротивления изоляции, измерений преобразователя акустической эмиссии, с учетом наработки системы на отказ можно судить о значениях контролируемых параметров, состоянии подшипниковых узлов и механической прочности системы. Показания преобразователя акустической эмиссии позволяют судить о развивающихся скрытых дефектах электродвигателя. Применение всех датчиков и преобразователя в комплексе позволит также выявить особенности и взаимосвязи контролируемых параметров, влекущие за собой потенциальную неисправность электродвигателя подвижного роботизированного комплекса.

Источники информации

1. RU 273088, 2008.

2. RU 2409884, 2010.

3. US 6297742 В1, 02.10.2001.

4. US 5841255, 24.11.1998.

5. RU 2376564, 2009.

6. RU 2178229, 2002.

7. RU 2428707, 2010.

8. RU 2334208, 2008.

9. ГОСТ P 52727-2007. Акустико-эмиссионная диагностика.

10. Грешников В.А., Дробот Ю.Б. Акустическая эмиссия. - М.: Изд. Стандартов, 1976. - 272 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ СИСТЕМЫ "ОБРАТИМАЯ СИНХРОННАЯ МАШИНА-МАХОВИК" АГРЕГАТА БЕСПЕРЕБОЙНОГО ПИТАНИЯ | 2014 |

|

RU2568984C1 |

| Устройство мониторинга технического состояния двигателя роботизированного комплекса | 2016 |

|

RU2634327C1 |

| Устройство диагностики электродвигателя технической системы на предмет его надежности | 2018 |

|

RU2700724C1 |

| УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ МОНИТОРИНГА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2023 |

|

RU2826825C1 |

| Способ диагностики технического состояния пассажирского вагона | 2019 |

|

RU2757004C2 |

| Способ диагностики технического состояния экипажной части локомотива | 2019 |

|

RU2757005C2 |

| Способ диагностики технического состояния энергетического оборудования | 2019 |

|

RU2730385C1 |

| Приемо-преобразовательный модуль многоканального комплекса диагностики оборудовани | 2020 |

|

RU2758482C1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ ПОДШИПНИКОВ | 2002 |

|

RU2240527C2 |

| Устройство для мониторинга силовых трансформаторов | 2021 |

|

RU2779269C1 |

Устройство диагностики технического состояния электродвигателя подвижного роботизированного комплекса относится к области диагностики технических систем и может быть использовано для диагностирования промышленного оборудования и технических систем, к которым могут быть отнесены подшипники электродвигателей, ленточные конвейеры, промышленные вентиляторы и т.п. Устройство содержит: датчики - измерения электромагнитного поля, температуры обмоток электродвигателя и подшипниковых узлов и учета выработки часов, определения величины сопротивления изоляции электродвигателя, микроконтроллер, источник опорного питания, регистр результата, причем выходы датчиков и преобразователя подключены к входам микроконтроллера; выход источника опорного питания - к аналоговому входу микроконтроллера, а выход микроконтроллера - к регистру результата и системе управления. Технический результат заключается в том, что в предлагаемом устройстве диагностики дополнительно осуществляется диагностирование его механической прочности с помощью преобразователя акустической эмиссии. 1 ил.

Устройство диагностики технического состояния электродвигателя подвижного роботизированного комплекса, содержащее датчик измерения электромагнитного поля, датчик температуры обмоток электродвигателя и подшипниковых узлов и учета выработки часов, датчик определения величины сопротивления изоляции электродвигателя, микроконтроллер, источник опорного питания, регистр результатов, систему управления, причем выходы всех датчиков подключены к входам микроконтроллера; выход источника опорного питания - к аналоговому входу микроконтроллера, а выход микроконтроллера - к регистру результата и системе управления, отличающееся тем, что в него введен преобразователь акустической эмиссии электродвигателя подвижного роботизированного комплекса, причем выход преобразователя акустической эмиссии подшипникового узла подключен к входу микроконтроллера.

| УСТРОЙСТВО ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ СИСТЕМЫ "ОБРАТИМАЯ СИНХРОННАЯ МАШИНА-МАХОВИК" АГРЕГАТА БЕСПЕРЕБОЙНОГО ПИТАНИЯ | 2014 |

|

RU2568984C1 |

| СПОСОБ ВИБРОАКУСТИЧЕСКОЙ ДИАГНОСТИКИ МАШИННОГО ОБОРУДОВАНИЯ | 1993 |

|

RU2090853C1 |

| CN 102213116 A, 12.10.2011 | |||

| US 6389887 B1, 21.05.2002. | |||

Авторы

Даты

2017-11-16—Публикация

2016-04-25—Подача