Изобретение относится к машиностроению и подшипниковой промышленности и может быть использовано для контроля подшипников качения и скольжения роторного оборудования на предприятиях нефтяной, газовой, химической, горнодобывающей промышленности, в энергетике и на транспорте.

Известно устройство для диагностики подшипников, содержащее механический узел для загрузки, перемещения и вращения изделия, аналого-цифровой преобразователь (АЦП), быстрый преобразователь Фурье, определитель частоты и ЭВМ с заложенными в памяти пороговыми значениями сигналов, при этом механический узел дополнительно содержит устройство для обеспечения сканирования контролируемых поверхностей изделия, преобразователь выполнен вихретоковым накладным, его выход последовательно связан с параметрическим генератором высокой частоты, усилителем, детектором, катодным повторителем и многоходовым аналого-цифровым преобразователем, выходы которого последовательно связаны не менее чем с одним блоком сравнения пороговых значений сигнала, который состоит из полосового фильтра, быстрого преобразователя Фурье, амплитудного селектора, регистратора брака и годных деталей и дисплея ЭВМ, причем полосовой фильтр и амплитудный селектор каждого из блоков сравнения настроены на определенные пороговые значения частот (см. патент РФ №2138032, кл. G 01 M 13/04, 1999).

Недостатками известного устройства являются невысокие технологические возможности при диагностике подшипников, заключающиеся в невысокой точности оценки, а также низкой производительности процесса контроля.

Наиболее близким к предлагаемому изобретению является устройство диагностики подшипников качения, содержащее последовательно соединенные шарикополосный датчик акустических шумов, предусилитель, широкополосный фильтр с диапазоном частот (20-300) кГц, аттенюатор, вход которого соединен с широкополосным фильтром, масштабный усилитель, вход которого соединен с выходом аттенюатора, прецизионный выпрямитель, вход которого соединен с масштабным усилителем, интегрирующий аналого-цифровой преобразователь (АЦП), вход которого соединен с прецизионным выпрямителем, жидкокристаллический индикатор (ЖКИ), вход которого соединен с АЦП, источник питания, соединенную с ним схему контроля питания, вход которой соединен с ЖКИ, а также схему управления запятой, выводы которой соединены с ЖКИ и с аттенюатором, и соединенную со схемой, схему выбора пределов, вход которой соединен с АЦП (RU №2016388, G 01 М 13/04, 15.07.1994).

Недостатком известного устройства является отсутствие электронной схемы контроля определения параметров единичного дефекта подшипника, образовавшегося в результате неправильного его монтажа и/или эксплуатации без останова оборудования, а также расчет числа микродефектов на рабочих поверхностях (беговых дорожках) подшипника за время не менее одного оборота.

Техническим результатом, на который направлено данное изобретение, является повышение достоверности контроля подшипника и определение параметров единичного дефекта, образовавшегося в результате неправильного монтажа и/или эксплуатации подшипника, а также расчет числа микродефектов на рабочих поверхностях (беговых дорожках) подшипника.

Данный технический результат достигается за счет того, что устройство для диагностики подшипников имеет, по меньшей мере, один датчик акустико-эмиссионных сигналов, предназначенный для размещения на наружной стороне корпуса подшипника действующего оборудования и соединенный выходом через, по меньшей мере, один блок преобразования аналоговых сигналов в цифровые с, по меньшей мере, одним сигнальным входом блока обработки информации, питающий вход которого подключен к выходу источника бесперебойного питания, а управляющий его вход связан с выходом блока клавиатуры, один из выходов блока обработки информации соединен со входом дисплея, а, по меньшей мере, его один другой выход связан через соответствующий интерфейсный блок с входом, по меньшей мере, одного персонального компьютера, при этом соответствующими электрическими шинами первые, вторые и третьи выводы блока обработки информации подключены к выводам оперативного запоминающего устройства, перепрограммируемого постоянного запоминающего устройства и таймера.

Кроме того, блок обработки информации может быть выполнен с возможностью осуществления вычислительных операций и операций по управлению преобразованием и передачей цифровых и аналоговых сигналов, и, кроме того, блок обработки информации может быть выполнен с возможностью определения и анализа степени износа и/или отбраковки подшипника в условиях его эксплуатации в реальном времени.

Кроме того, по меньшей мере, один блок преобразования аналоговых сигналов в цифровые может содержать последовательно соединенные усилитель, полосовой фильтр и аналого-цифровой преобразователь, выход которого является выходом блока преобразования аналоговых сигналов в цифровые, входом которого является вход усилителя, а полосовой фильтр может быть выполнен с диапазоном частот 20 - 300 кГц.

Сущность изобретения поясняется чертежом, на котором приведена блок-схема предлагаемого устройства.

На чертеже обозначен датчик 1 акустико-эмиссионных сигналов, усилитель 2, полосовой фильтр 3, аналого-цифровой преобразователь 4, блок 5 обработки информации, оперативное запоминающее устройство 6, перепрограммируемое постоянное запоминающее устройство 7, таймер 8, блок 9 клавиатуры, дисплей 10, интерфейсный блок 11, источник 12 бесперебойного питания. При этом позицией 13 обозначена измерительная часть устройства, позицией 14 - блок преобразования аналоговых сигналов в цифровые, позицией 15 - схема устройства, в которой осуществляются управление и обработка информации.

При этом датчик 1 акустико-эмиссионных сигналов расположен на наружной стороне корпуса подшипника действующего оборудования и соединен выходом через, по меньшей мере, один блок 14 преобразования аналоговых сигналов в цифровые с, по меньшей мере, одним сигнальным входом блока 5 обработки информации, питающий вход которого подключен к выходу источника 12 бесперебойного питания, а управляющий его вход связан с выходом блока 9 клавиатуры. Один из выходов блока 5 обработки информации соединен со входом дисплея 10, а, по меньшей мере, один его другой выход связан через интерфейсный блок 11 с входом, по меньшей мере, одного персонального компьютера. При этом соответствующими электрическими шинами первые, вторые и третьи выводы блока 5 обработки информации подключены к выводам оперативного запоминающего устройства 6, перепрограммируемого постоянного запоминающего устройства 7 и таймера 8. Блок 5 обработки информации выполнен с возможностью осуществления вычислительных операций и операций по управлению преобразованием и передачей цифровых и аналоговых сигналов, а также с возможностью определения и анализа степени износа и/или отбраковки подшипника в условиях его эксплуатации в реальном времени.

Блок 14 преобразования аналоговых сигналов в цифровые содержит последовательно соединенные усилитель 2, полосовой фильтр 3 и аналого-цифровой преобразователь 4, выход которого является выходом блока 14 преобразования аналоговых сигналов в цифровые, входом которого является вход усилителя.

Полосовой фильтр 3 выполнен с диапазоном частот 20 - 300 кГц.

Устройство работает следующим образом.

На наружной стороне корпуса подшипника действующего оборудования устанавливается датчик 1.

Акустико-эмиссионные сигналы, излучаемые работающим подшипниковым узлом, регистрируются датчиком 1 и после усиления в усилителе 2 поступают в полосовой фильтр 3.

Выделенные после фильтрации сигналы поступают на вход аналого-цифрового преобразователя (АЦП) 4.

После АЦП 4 значения электрических сигналов в цифровом виде поступают на вход блока 5 обработки информации. В блоке 5 по определенной программе на основании оцифрованных сигналов, поступающих из оперативного запоминающего устройства 6, происходит расчет и обработка результатов технического состояния подшипника с выводом ряда параметров на дисплей 10 и в перепрограммируемое постоянное запоминающее устройство 7 для передачи по команде с помощью интерфейсного блока 11 в персональный компьютер.

Этими параметрами являются следующие.

Параметр D - среднее значение величины амплитуды сигнала акустической эмиссии от вращающегося подшипника за время не менее одного его оборота.

Параметр Smax - значение максимальной амплитуды сигнала акустической эмиссии.

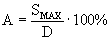

Параметр А - соотношение между Smax и D в процентах.

Блок 5 может определять и другие (дополнительные параметры), которые определяются в процессе обработки полученных результатов.

Здесь важно обратить внимание на то, что техническое состояние подшипника в основном определяется состоянием поверхности беговых дорожек и тел вращения, что характеризуется отклонением, изменением микропрофиля поверхности. Эти данные можно получить, анализируя приведенные выше параметры D, Smax и А. При этом D является основным параметром по отбраковке подшипника в условиях эксплуатации, однако не маловажен и параметр Smax, который определяет появление всплеска единичной амплитуды в микровольтах в зависимости от микродефекта (концентратора напряжений на поверхности подшипника).

Следующий параметр, который рассчитывается устройством, выводится из первых двух:  . Параметр А в процентной форме показывает превышение амплитуды электрического переменного тока от среднего значения напряжений переменного тока.

. Параметр А в процентной форме показывает превышение амплитуды электрического переменного тока от среднего значения напряжений переменного тока.

При эксплуатации данного устройства было принято целесообразным проквантовать уровни амплитуд сигналов акустической эмиссии и считать их количество равным 9. При этом при работе устройства производится определение за время, соответствующее, по меньшей мере, одному обороту подшипника количества сигналов акустической эмиссии на каждом из девяти уровней, считая девятый уровень, - максимальное значение амплитуды, а первый уровень -минимальное значение амплитуды сигнала.

Тогда определяют параметр К, характеризующий распределение амплитуд сигналов акустической эмиссии по уровням, но в процентной форме.

Параметр tа - время длительности выброса амплитуд сигналов акустической эмиссии с максимальной амплитудой следующих неразрывно один за другим по времени, параметр Т - интервал времени между максимальными неразрывными по времени амплитудами сигналов акустической эмиссии.

Здесь следует указать, что по численному значению параметра К можно судить о степени изношенности подшипника. Это позволяет при необходимости осуществлять оценку износа конкретного проверяемого подшипника.

Измеренные и определенные параметры подшипника передаются с данными времени в часах и минутах, даты, включая число, месяц и год, номера участка или цеха, в котором производились измерения, номера оборудования (наноса, электродвигателя), типа оборудования и местонахождения (номер позиции) подшипника в данном виде оборудования.

Установка времени сбора данных технического состояния подшипников осуществляется микросхемой таймера 8, последовательно соединенной и управляемой блоком 5.

Управление устройством осуществляется с блока 9 клавиатуры, соединенного с блоком 5.

Управление электрическим напряжением и током для функционирования устройства, а также зарядка внутренних аккумуляторов производится источником бесперебойного питания 12, который управляется блоком 5 и последовательно к нему подсоединяется.

Оценка состояния подшипника производится из сопоставления значений измеренных параметров подшипника с допустимыми данными параметрами для данного типа подшипника, исходя из технических и эксплуатационных характеристик подшипника.

Устройство выполняется в виде портативного прибора карманного типа.

Пример. Работник контролирует данным устройством работу насосного оборудования нефтеперерабатывающей установки типа АВТ, последовательно проводя измерения на каждом технологическом насосе. Насос нефтяной, консольный состоит из собственного насоса и электропривода, т.е. контролируется несколько подшипниковых узлов, а именно подшипник передний и задний электродвигателя и подшипник насоса.

Перед измерением каждого подшипника в память устройства работником вносятся данные: дата, время измерения, номер участка (установки), номер и тип насоса и позиции (номер) измеряемого подшипника.

После проведения измерения сравниваются измеренные параметры с допустимыми для данного типа подшипника и определяется его техническое состояние.

В течение рабочего дня работник в состоянии проконтролировать работу 100-150 насосов и внести измеренные данные в память ПК с помощью линии связи с ПК.

| название | год | авторы | номер документа |

|---|---|---|---|

| Приемо-преобразовательный модуль многоканального комплекса диагностики оборудовани | 2020 |

|

RU2758482C1 |

| Способ диагностики технического состояния экипажной части локомотива | 2019 |

|

RU2757005C2 |

| Способ диагностики технического состояния пассажирского вагона | 2019 |

|

RU2757004C2 |

| Способ диагностики технического состояния энергетического оборудования | 2019 |

|

RU2730385C1 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА В ПРОЦЕССЕ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2442155C2 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА КОЛЬЦЕВОГО СВАРНОГО ШВА В ПРОЦЕССЕ МНОГОПРОХОДНОЙ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2572067C1 |

| СПОСОБ ОБНАРУЖЕНИЯ В ПРОЦЕССЕ СВАРКИ ДЕФЕКТОВ В СВАРНЫХ ШВАХ И ОПРЕДЕЛЕНИЯ ИХ МЕСТОПОЛОЖЕНИЯ ПО АКУСТИЧЕСКИМ СИГНАЛАМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2424510C2 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА В ПРОЦЕССЕ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2379677C1 |

| АКУСТИКО-ЭМИССИОННЫЙ СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ БУКСОВОГО УЗЛА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2391656C2 |

| УСТРОЙСТВО ОБНАРУЖЕНИЯ ДЕФЕКТОВ В СВАРНЫХ ШВАХ В ПРОЦЕССЕ СВАРКИ | 2014 |

|

RU2572662C2 |

Изобретение относится к области машиностроения. В устройстве имеется, по меньшей мере, один датчик акустико-эмиссионных сигналов, предназначенный для размещения на наружной стороне корпуса подшипника действующего оборудования и соединенный выходом через блок преобразования аналоговых сигналов в цифровые с сигнальным входом блока обработки информации. Питающий вход блока обработки информации подключен к выходу источника бесперебойного питания, управляющий вход связан с выходом блока клавиатуры, один из выходов соединен со входом дисплея, а другой выход через соответствующий интерфейсный блок - с входом персонального компьютера. Соответствующими электрическими шинами выводы блока обработки информации подключены к выводам оперативного запоминающего устройства, перепрограммируемого постоянного запоминающего устройства и таймера. Устройство является портативным прибором карманного типа. Изобретение повышает достоверность контроля подшипника и обеспечивает определение параметров единичного дефекта. 4 з.п. ф-лы, 1 ил.

| УСТРОЙСТВО ДИАГНОСТИКИ ПОДШИПНИКОВ КАЧЕНИЯ | 1992 |

|

RU2016388C1 |

| СПОСОБ ДИАГНОСТИКИ ПОДШИПНИКОВ И ИХ ДЕТАЛЕЙ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2138032C1 |

| Устройство для контроля состояния подшипников качения | 1984 |

|

SU1164569A1 |

| Устройство для диагностики подшипников качения | 1981 |

|

SU941867A1 |

Авторы

Даты

2004-11-20—Публикация

2002-11-22—Подача