Изобретение относится к области мониторинга технических систем и может быть использовано для проведения мониторинга и диагностики технического состояния электрических машин постоянного и переменного тока.

На современном этапе технологического развития общества электрические машины, в частности электродвигатели, применяются на любом производстве и во всех сферах жизнедеятельности. Ни один завод не может обойтись без них. Работа многих бытовых приборов возможна только благодаря электродвигателям. Электродвигатели широко применяются во многих отраслях хозяйственно-экономической деятельности человека. Это и получившие в последнее время широкое распространение средства индивидуальной мобильности такие как электросамокаты, электроскейтборды, гироскутеры, электровелосипеды, сигвеи, моноколеса и многое другое.

Важное направление внедрения электрических машин это различного рода электроинструмент и бытовая техника. Нельзя оставить без внимая и электромобили, интенсивно входящие в нашу жизнь.

Отдельную категорию электрических машин составляют крупные, зачатую устанавливаемые на бетонных основаниях, в отдельных зданиях или сооружениях (твердых телах). К ним относятся такие электрические машины как генераторы электростанций, крупные насосы, вентиляторы, мельницы и многие другие. Аварийные ситуации на таких электрических машинах, в том числе вызванные и разрушением мест их размещения (бетонные опоры, фундаменты, насыпи и др.), могут приводить к крупным техногенным авариям с большими человеческими жертвами.

В большинстве случаев от надежности и своевременности выявления неисправностей электрических машин в широком смысле этого термина зависит жизнь и здоровье человека, но несмотря на это вопросам диагностирования и обработки статистических данных уделяется недостаточно много внимания.

Известно своим практическим использованием устройство [1], позволяющее производить контроль и диагностику электрических машин путём применения датчиков вибраций подшипниковых узлов. Данное устройство на основе сигналов вибрации позволяет оценивать техническое состояние подшипниковых узлов и дефекты ротора электрической машины. Оно применимо для диагностирования промышленного оборудования и технических систем, к которым могут быть отнесены подшипники электродвигателей, ленточные конвейеры, промышленные вентиляторы и т.п., а также может быть использовано для мониторинга технического состояния электродвигателей робототехнических комплексов различного назначения.

Недостатком данного устройства является отсутствие возможности обеспечения требуемой точности и достоверности результатов проводимой диагностики при случайных колебаниях значений диагностируемых параметров и невозможностью диагностировать техническое состояние обмоток электрической машины.

Наиболее близким по технической сущности и выбранным в качестве прототипа, является Устройство мониторинга технического состояния двигателя роботизированного комплекса [2], позволяющее с использованием датчика электромагнитного поля электромашины, датчика температуры обмоток электромашины, датчиков температуры подшипниковых узлов двигателя, датчика определения величины сопротивления изоляции электромашины, датчика выработки часов, устройства для выявления структурных изменений в твердых телах, сейсмодатчика, инфранизкочастотного трехкомпонентного пьезоэлектрического датчика ускорений, микроконтроллера, источника опорного питания, регистра результата и системы управления, повышать точность и достоверность мониторинга технического состояния двигателя.

Устройство-прототип [2] работает следующим образом: при включении устройства (сигнал поступает с системы управления) подается питание с источника опорного питания, сигналы с датчиков поступают на входы микроконтроллера, после обработки полученные сигналы поступают на регистр результата.

В памяти регистра результата содержатся нормируемые параметры контроля электродвигателя роботизированного комплекса, которые сравниваются с измеряемыми параметрами, по результатам сравнения делается вывод о техническом состоянии системы.

Применение данного устройства ограничивается отсутствием возможности автоматического отключения электрической машины в случае наступления аварийного режима; защитное отключение должен выполнить оператор по результатам анализа данных, полученных от системы индикации первопричины неисправности, а в случае работы системы мониторинга в автоматическом режиме отключение выполняет встроенная в программное обеспечение экспертная система.

Принципиальным недостатком устройства-прототипа [2] является отсутствие возможности обнаруживать неисправности на начальном этапе их появления, когда диагностируемые параметры остаются в норме, но статистические характеристики случайных колебаний их значений существенно изменяются.

Задачей изобретения является создание устройства, обеспечивающего возможность осуществления мониторинга текущего технического состояния электрической машины, обнаружения неисправностей на ранней стадии их возникновения, а также осуществления защиты электрических машин, в случае наступления критического режима.

Технический результат заключается в мониторинге и выявлении выхода значений диагностируемых параметров электрической машины за допустимые пределы, получаемые на начальном этапе при штатной эксплуатации и её аварийная остановка в случае необходимости.

Требуемый технический результат достигается тем, что предлагаемое устройство благодаря наличию применяемых элементов реализует принцип пошагового опроса:

датчика контроля формы тока, протекающего в обмотках электрической машины,

датчика температуры подшипниковых опор электрической машины,

датчика контроля сопротивления изоляции,

датчика электромагнитного поля,

трехкомпонентного пьезоакселерометра,

счётчика моточасов,

устройства для выявления структурных изменений в твердых телах,

газоанализатора,

которые параллельно подключены к микроконтроллеру, причём при первом запуске устройства формируется совокупность значений диагностируемых датчиками параметров (максимальное и минимальное значение) и показателей Харста для их случайных диагностируемых значений, характеризующих исправное состояние системы, которое сохраняется в энергонезависимой памяти. При последующих запусках предлагаемого устройства производится непрерывный контроль значений диагностируемых параметров, сравнение их с диагностируемыми параметрами, характеризующими исправное состояние электрической машины, определение момента выхода значений диагностируемых параметров за установленные пределы (максимальное и минимальное значение) или превышения значения показателя Харста для случайных значений получаемых диагностируемых параметров. В случае отклонения от нормы (максимальное и минимальное значение) параметров и значения показателя Харста производится аварийное отключение электрической машины.

Предлагаемое устройство не производит включение электрической машины, а контролирует её состояние, запускаясь каждый раз, когда включается электрическая машина, сохраняя при этом возможность её аварийного отключения.

Необходимость использования газоанализатора обусловлена возможностью определить на начальном этапе перегрев, расплавление изоляции и многое другое.

Использование показателя Харста [3] позволяет выявить зарождающийся дефект, когда диагностируемые показатели ещё в норме, но статистика их колебаний начала изменяться.

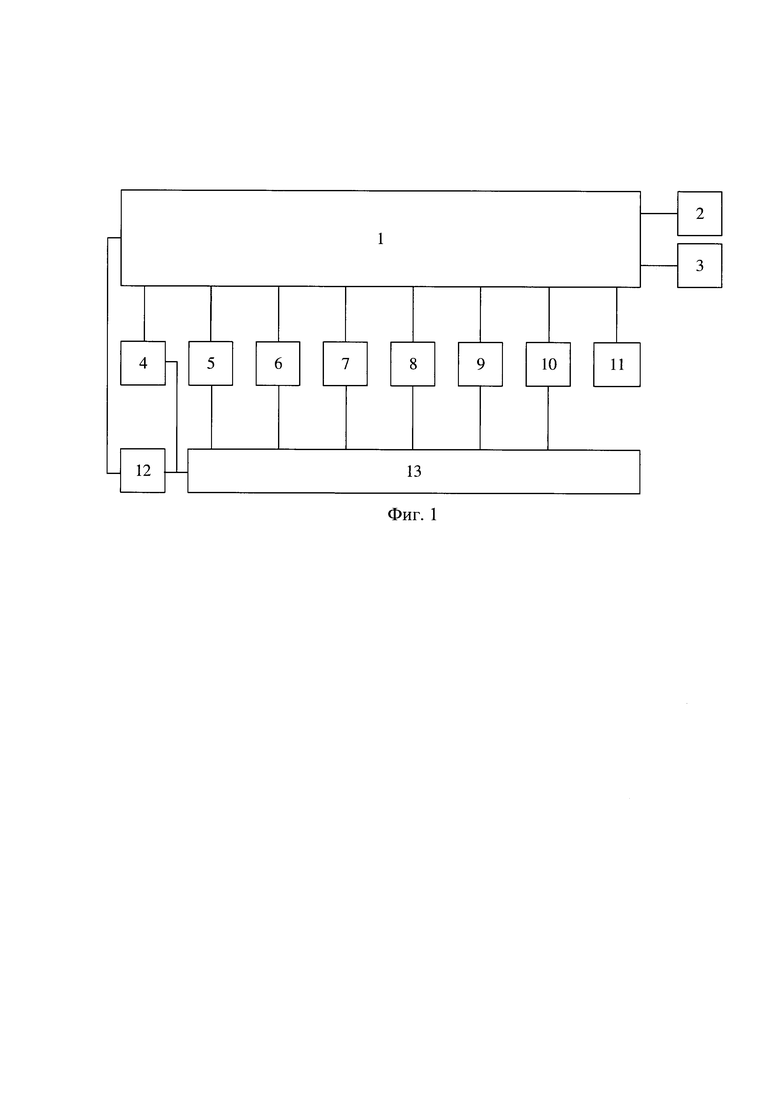

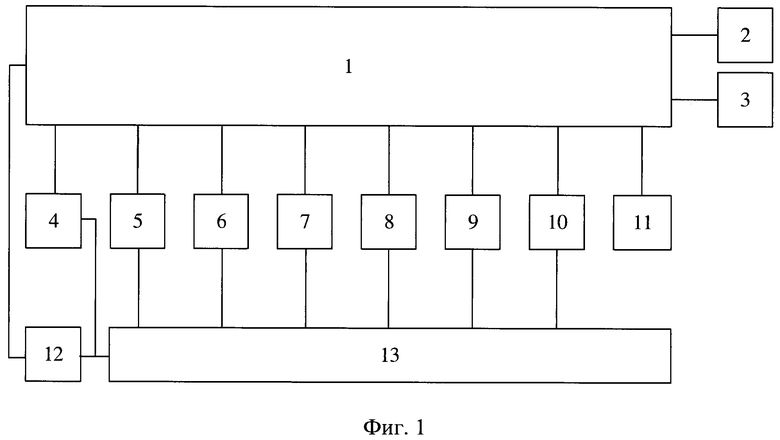

Сущность патентуемого изобретения поясняется описанием и схемой, изображенной на фиг. 1, где введены следующие обозначения:

1. Микроконтроллер.

2. Энергонезависимая память.

3. Устройство индикации.

4. Датчик контроля формы тока, протекающего в обмотках электрической машины.

5. Датчик температуры подшипниковых опор электрической машины.

6. Датчик контроля сопротивления изоляции.

7. Датчик электромагнитного поля.

8. Трехкомпонентный пьезоакселерометр.

9. Счётчик моточасов.

10. Устройство для выявления структурных изменений в твердых телах.

11. Газоанализатор.

12. Коммутатор питания электрической машины.

13. Электрическая машина (электродвигатель).

Устройство для проведения мониторинга и диагностики технического состояния электрических машин работает следующим образом.

На предварительном этапе (после запуска электрической машины и выхода её в рабочий режим эксплуатации) при первом включении Устройства для проведения мониторинга технического состояния электрической машины, проводится процесс определения значений диагностируемых датчиками параметров (максимальное и минимальное значение) и показателей Харста для их случайных диагностируемых значений.

Для этого микроконтроллер 1 к аналоговым и цифровым входам которого подключены датчики (4-11) осуществляет сбор и обработку статистики по получаемым значениям диагностируемых параметров с определением максимального и минимального значения, а также показателя Харста. Полученные эталонные значения сохраняются в энергонезависимую память 2. Текущие значения диагностируемых параметров, а также максимальное, минимальное значение и значение показателя Харста отображаются на устройстве индикации 3.

При эксплуатации Устройства для проведения мониторинга технического состояния электрической машины производится процесс определения значений диагностируемых датчиками параметров (максимальное и минимальное значение) и показателей Харста для случайных диагностируемых значений, отображение текущих значений на устройстве индикации 3 и сравнение микроконтроллером 1 с эталонными значениями, записанными в энергонезависимой памяти 2.

В случае выхода диагностируемых параметров за эталонные значения производиться аварийная остановка электрической машины коммутатором питания электрической машины 12, после получения соответствующей управляющей команды от микроконтроллера 1 с отображением причины на устройстве индикации 3.

В момент запуска электрической машины 13 датчик контроля формы

тока 4, протекающего в обмотках, фиксирует амплитуду и длительность пускового тока, до момента его установки. Если его значение не превышает эталонное значение, то запуск продолжается.

Микроконтроллер 1 работает под управлением программы на языке С++.

Устройства для проведения мониторинга и диагностики технического состояния электрических машин могут объединяться в диагностическую сеть, используя любой из общепринятых промышленных интерфейсов передачи данных как проводного, так и беспроводного типа (посредством оптического или радиоканала).

Следует отметить, что электрическая машина, оснащенная системой контроля, может работать как постоянно, так и с перерывами.

Источники информации:

1. RU 2376564, 2009.

2. RU 2634327, 2016.

3. Остапчук А.К., Овсянников В.Е., Рогов Е.Ю. Определение фрактальной размерности временного ряда при помощи показателя Херста v. 1.0. - М.: ВНТИЦ, 2008.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ диагностики технического состояния экипажной части локомотива | 2019 |

|

RU2757005C2 |

| Способ диагностики технического состояния пассажирского вагона | 2019 |

|

RU2757004C2 |

| Способ диагностики технического состояния энергетического оборудования | 2019 |

|

RU2730385C1 |

| СПОСОБ НЕПРЕРЫВНОГО МОНИТОРИНГА ФИЗИЧЕСКОГО СОСТОЯНИЯ ЗДАНИЙ И/ИЛИ СООРУЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2461847C2 |

| СПОСОБ И УСТРОЙСТВО ДИАГНОСТИКИ ТЕХНИЧЕСКИХ ПАРАМЕТРОВ ПОДЗЕМНОГО ТРУБОПРОВОДА | 2016 |

|

RU2634755C2 |

| СПОСОБ РЕГИСТРАЦИИ И РЕГИСТРАТОР ПАРАМЕТРОВ РАБОТЫ ГРУЗОПОДЪЕМНОЙ МАШИНЫ | 2005 |

|

RU2307060C2 |

| ЛЕЧЕБНО-ДИАГНОСТИРУЮЩЕЕ УСТРОЙСТВО ЖЕЛУДОЧНО-КИШЕЧНОГО ТРАКТА | 2006 |

|

RU2325931C2 |

| Устройство мониторинга технического состояния двигателя роботизированного комплекса | 2016 |

|

RU2634327C1 |

| Устройство для определения технического состояния цилиндропоршневой группы дизельного двигателя и гидравлических насосов | 2023 |

|

RU2814429C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДЕТАЛЕЙ, УЗЛОВ И ПРИВОДНЫХ АГРЕГАТОВ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2379645C2 |

Изобретение относится к области мониторинга технических систем и может быть использовано для проведения мониторинга и диагностики технического состояния электрических машин постоянного и переменного тока. Технический результат: выявление выхода значений диагностируемых параметров электрической машины за допустимые значения, получаемые на начальном этапе при штатной эксплуатации и ее аварийная остановка в случае необходимости. Сущность: устройство содержит микроконтроллер, датчик контроля формы тока, протекающего в обмотках электрической машины, датчик температуры подшипниковых опор электрической машины, датчик контроля сопротивления изоляции, датчик электромагнитного поля, трехкомпонентный пьезоакселерометр, счётчик моточасов, устройство для выявления структурных изменений в твердых телах, газоанализатор, устройство индикации, энергонезависимая память и коммутатор питания двигателя. Энергонезависимая память, устройство индикации, датчики и коммутатор питания двигателя подключены к аналоговым и цифровым входам/выходам микроконтроллера. Микроконтроллер обеспечивает пошаговый опрос датчиков с определением максимального и минимального значения, а также показателя Харста, их сравнение с эталонными значениями, записанными в энергонезависимой памяти, и аварийную остановку электрической машины коммутатором питания в случае выхода диагностируемых параметров за эталонные значения. 1 ил.

Устройство для проведения мониторинга технического состояния электрической машины, состоящее из микроконтроллера, датчика контроля формы тока, протекающего в обмотках электрической машины, датчика температуры подшипниковых опор электрической машины, датчика контроля сопротивления изоляции, датчика электромагнитного поля, трехкомпонентного пьезоакселерометра, счётчика моточасов, устройства для выявления структурных изменений в твердых телах, коммутатора питания двигателя, отличающееся тем, что в него дополнительно введён газоанализатор, устройство индикации и энергонезависимая память, причём энергонезависимая память, устройство индикации, датчик контроля формы тока, протекающего в обмотках электрической машины, датчик температуры подшипниковых опор электрической машины, датчик контроля сопротивления изоляции, датчик электромагнитного поля, трехкомпонентный пьезоакселерометр, счётчик моточасов, устройство для выявления структурных изменений в твердых телах, газоанализатор и коммутатор питания двигателя подключены к аналоговым и цифровым входам/выходам микроконтроллера, обеспечивающего пошаговый опрос датчиков с определением максимального и минимального значения, а также показателя Харста, их сравнение с эталонными значениями, записанными в энергонезависимой памяти, и аварийную остановку электрической машины коммутатором питания в случае выхода диагностируемых параметров за эталонные значения.

| Устройство мониторинга технического состояния двигателя роботизированного комплекса | 2016 |

|

RU2634327C1 |

| Устройство диагностики электродвигателя технической системы на предмет его надежности | 2018 |

|

RU2700724C1 |

| УСТРОЙСТВО ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ СИСТЕМЫ "ОБРАТИМАЯ СИНХРОННАЯ МАШИНА-МАХОВИК" АГРЕГАТА БЕСПЕРЕБОЙНОГО ПИТАНИЯ | 2014 |

|

RU2568984C1 |

| 0 |

|

SU154961A1 | |

| CN 109975703 A, 05.07.2019 | |||

| US 9435698 B2, 06.09.2016 | |||

| WO 2020264503 A1, 30.12.2020. | |||

Авторы

Даты

2024-09-17—Публикация

2023-06-29—Подача