Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству для манипулирования буровыми штангами для подачи штанг к и от бурильной колонны, создаваемой посредством буровой установки.

Уровень техники

Разведочное бурение обычно включает в себя бурение до подземных глубин, измеряемых тысячами метров. Поэтому нужно присоединять и монтировать последовательные секции трубы или штанги по мере того, как бурильную колонну продвигают в скважину.

Каждая буровая штанга, в зависимости от их конкретной конфигурации, может иметь вес в пределах 10-20 кг и длину приблизительно 2-3 м. Буровые штанги обычно соединяются между собой посредством резьбовых соединений с наружной и внутренней резьбой, предусмотренных на соответствующих концах штанг. Кроме того, во время бурения обычно неизбежно нужно с регулярными интервалами заменять буровое долото или другие инструменты на самом нижнем конце бурильной колонны. Данный процесс замены предусматривает извлечение всей бурильной колонны из ствола скважины, замену самой нижней части и затем повторную установку всей бурильной колонны, после чего бурение может продолжаться. На практике, и в зависимости от состояния породы, обычно осуществляется 10-20 операций извлечения на одну буровую скважину. Таким образом, необходимо манипулировать очень большим количеством буровых штанг и, в частности, снимать с транспортного или опорного средства на буровую установку, где они готовы для осевой центровки и присоединения к бурильной колонне. Обратная операция, конечно, также требуется во время извлечения колонны. Примерные системы манипулирования штангами раскрыты в US 3,043,619; GB 2334270; WO 00/65193 и WO 2011/129760.

Система манипулирования штангами обычно может содержать роботизированную руку, содержащую специальный зажим для захватывания буровых штанг. Во время операции прямого бурения роботизированная рука приспособлена забирать буровые штанги на транспортной или промежуточной опоре и помещать буровую штангу в буровую установку, после чего буровая штанга подсоединяется к уже установленной буровой штанге, чтобы удлинять бурильную колонну. Во время операции извлечения бурильной колонны, роботизированная рука приспособлена забирать отсоединенные штанги с буровой установки и возвращать их на транспортную или промежуточную опору.

Для того чтобы создать полностью автоматическую систему, которая устраняет необходимость регулярного ручного вмешательства, желательно, чтобы упомянутая система манипулирования штангами была способна присоединять и отсоединять буровую штангу к/от установленных буровых штанг. Однако резьбы, используемые во многих системах бурения, включая бурение со съемными керноприемниками и керновое бурение, обычно имеют очень малую высоту резьбы и являются слегка коническими. Если пару таких резьб сближают аксиально как попало, то, как показывает опыт, с вероятностью примерно 60% упомянутые резьбы не входят в зацепление друг с другом или зацепляются друг с другом неправильно. В обоих случаях резьбы могут повреждаться, что приводит к дополнительным расходам и работам.

WO 02/079603А1 раскрывает систему для автоматического присоединения буровых штанг к и от буровой установки. В данной системе по периметру штанг предусмотрены метки, так что их поворотные положения могут быть определены, таким образом обеспечивая возможность вращательного совмещения штанг для оптимального входа резьбы. Однако существующие системы такого типа не способны гарантировать центрирование, и остается риск повреждения штанг и их резьб в результате перекоса. Таким образом, существует потребность в системе манипулирования штангами для соединения буровых штанг, которая решает упомянутые проблемы.

Сущность изобретения

Целью настоящего изобретения является создание устройства для манипулирования штангами и, в частности, автоматизированного узла, приспособленного для надежного и быстрого перемещения штанг к бурильной колонне и обеспечения точного осевого центрирования при соединении штанг, чтобы предотвратить как повреждение резьбовых соединений штанг, так и перекос штанг, который в противном случае препятствует или задерживает процесс бурения.

Упомянутые цели достигаются посредством создания устройства для манипулирования штангами, содержащего центрирующий инструмент, специально приспособленный для механического направления операции соединения, когда одну штангу добавляют к заднему концу бурильной колонны на буровой установке. Предпочтительно, упомянутый центрирующий инструмент закреплен на зажимном узле штанги посредством удлиненной балки, которая специально приспособлена подвергаться воздействию от относительно малых до умеренных поперечных отклонений от продольной оси буровой колонны и/или присоединяемой штанги. Таким образом, упомянутый центрирующий инструмент приспособлен для самонаведения, когда перемещаемую штангу приводят в касательный контакт с буровой колонной для точного центрирования резьбовых соединений. Упомянутый центрирующий инструмент также содержит соединительный участок или муфту с внутренним диаметром, точно соответствующим внешнему диаметру штанг, чтобы обеспечить направляющий канал для принудительного точного осевого центрирования.

Посредством соответствующего средства управления, обычно применяемого в данной области техники, устройство для манипулирования штангами настоящего изобретения обеспечивает автоматизированную систему манипулирования для надежного соединения штанг бурильной колонны с необходимым небольшим или без ручного вмешательства.

В соответствии с первым аспектом настоящего изобретения создано устройство для манипулирования буровыми штангами для подачи штанг к и от бурильной колонны, создаваемой посредством буровой установки, причем упомянутое устройство содержит: зажимной узел, содержащий штангозахваты для вхождения в контакт и удерживания первой штанги, перемещаемой к буровой установке; транспортер для перемещения упомянутого зажимного узла из положения сбора штанг в положение соединения штанг на буровой установке, так что в упомянутом положении соединения штанг первая штанга аксиально центрируется с бурильной колонной; причем упомянутое устройство отличается: центрирующим инструментом, закрепленным на упомянутом зажимном узле посредством удлиненного соединителя, причем упомянутый центрирующий инструмент содержит пару центрирующих кулачков, причем по меньшей мере один из упомянутых кулачков выполнен с возможностью перемещения, чтобы позволять упомянутым кулачкам размыкаться и замыкаться вокруг первой штанги; причем часть упомянутых кулачков в замкнутом положении образуют соединительный участок и направляющую горловину, выступающую радиально наружу из одного конца части упомянутого соединительного участка, для направления осевого центрирования упомянутого соединительного участка относительно второй штанги, образующей конец бурильной колонны, чтобы обеспечить центрированное соединение первой и второй штанг в упомянутом соединительном участке.

В описании ссылка на «удлиненный соединитель» включает средство для механического прикрепления центрирующего инструмента к зажимному узлу так, что центрирующий инструмент по существу прочно закреплен на зажимном узле, так чтобы опираться на зажимной узел с возможностью поперечных отклонений радиально наружу от продольной оси бурильной колонны. Упомянутый удлиненный соединитель может представлять собой балку или множество соединительных элементов, которые аксиально выступают из зажимного узла.

Предпочтительно, каждый кулачок поворотно закреплен на опорной раме и способен поворачиваться так, чтобы перемещаться радиально к и от продольной оси, проходящей через упомянутый соединительный участок.

Необязательно, упомянутый соединительный участок содержит муфту, содержащую обращенную радиально внутрь поверхность с по существу цилиндрическим профилем. Необязательно, упомянутый соединительный участок может содержать множество элементов, размещенных вокруг продольной оси, так чтобы обеспечить изолированную зону соединения, в которой концы первой и второй штанг могут размещаться и удерживаться во время соединения. Предпочтительно, упомянутый соединительный участок содержит участок внутренней полости, имеющий ширину или диаметр, который немного больше внешнего диаметра штанг.

Предпочтительно, упомянутая направляющая горловина содержит обращенную радиально внутрь поверхность, имеющую по существу конический профиль. В соответствии с другим аспектом, упомянутая направляющая горловина может содержать любой выступ или удлинение от упомянутого соединительного участка, которое является наклонным или скошенным радиально наружу от упомянутой внутренней поверхности соединительного участка, так чтобы образовать наклонную поверхность для контакта концевой штанги бурильной колонны. Таким образом, упомянутый центрирующий инструмент приспособлен для самоцентрирования с продольной осью бурильной колонны за счет сгибания или прогиба упомянутого удлиненного соединителя. Таким образом, осевую длину горловины и угол ориентации внутренней наклонной поверхности можно выбрать так, чтобы гарантировать, что упомянутый центрирующий инструмент будет всегда «ухватываться» за концевую штангу бурильной колонны и будет направляться посредством нее, обеспечивая точное центрирование.

Предпочтительно, упомянутое устройство дополнительно содержит приводной исполнительный механизм, закрепленный на упомянутой опорной раме и соединенный с по меньшей мере одним из упомянутых кулачков, чтобы осуществлять перемещение упомянутого по меньшей мере одного кулачка для размыкания и замыкания вокруг первой штанги.

Предпочтительно, первый конец упомянутого удлиненного соединителя закреплен на упомянутом зажимном узле, а второй конец упомянутого удлиненного соединителя закреплен на упомянутом центрирующем инструменте, причем упомянутый соединитель приспособлен для сгибания в плоскости поперек (поперечной/перпендикулярной) своей продольной оси, так что упомянутый центрирующий инструмент выполнен с возможностью поперечных боковых отклонений относительно упомянутого зажимного узла.

Предпочтительно, упомянутые штангозахваты содержат: пару кулачков, зажимающих штангу, выполненных с возможностью перемещения для размыкания и замыкания вокруг первой штанги; и захватывающие валики, закрепленные на упомянутых кулачках, для вхождения в контакт и удерживания первой штанги в зафиксированном положении в зажимном узле.

Предпочтительно, упомянутое устройство дополнительно содержит по меньшей мере один датчик, закрепленный на упомянутом зажимном узле, для регистрации изменения осевого перемещения между зажимным узлом и первой штангой. Необязательно, упомянутый датчик может содержать датчик, приспособленный для осуществления контроля осевого положения салазок относительно рамы. Необязательно, упомянутый датчик закреплен на салазках или раме упомянутого зажимного узла и приспособлен для осуществления контроля перемещения участка альтернативной рамы или салазок. Необязательно, упомянутый датчик может содержать любое одно или комбинацию из перечисленного ниже: оптического датчика; лазера; камеры; датчика давления, приспособленного для определения изменений в гидравлических или пневматических давлениях, связанных с гидравлическими или пневматическими средствами, соединенными с рамой и/или салазками; акселерометра; звукового датчика; электронного датчика; электрического датчика; магнитного датчика. Необязательно, упомянутый датчик может содержать средства для осуществления контроля гидравлического или пневматического давления исполнительного механизма, который связан с поддержанием или регулированием осевого продольного перемещения салазок или рамы зажимного узла.

Предпочтительно, упомянутый соединительный участок расположен по существу коаксиально с кулачками, захватывающими штангу, так что первый участок первой штанги может быть зажат посредством кулачков, зажимающих штангу, а второй участок первой штанги может быть окружен посредством центрирующих кулачков. Необязательно, упомянутая направляющая горловина выступает радиально наружу из обращенной внутрь поверхности упомянутого соединительного участка под углом, находящимся в пределах 5-20°. Предпочтительно, упомянутая направляющая горловина выступает радиально под углом, находящимся в пределах 5-15°, 6-14° или 8-12°.

В соответствии с вторым аспектом настоящего изобретения, создан автоматизированный узел для манипулирования буровыми штангами, содержащий устройство, которое описано в данном документе, содержащее средства для управления перемещением зажимного узла и центрирующего инструмента относительно бурильной колонны в соответствии с автоматизированной последовательностью действий.

В соответствии с третьим аспектом настоящего изобретения создана буровая установка для подачи штанг к и от бурильной колонны, содержащая: раму подачи; вращатель, закрепленный на упомянутой раме подачи, для сообщения вращательного движения бурильной колонне; штангодержатель, закрепленный на упомянутой раме подачи, для закрепления концевого участка бурильной колонны, причем упомянутый вращатель выполнен с возможностью осевого перемещения к и от упомянутого штангодержателя; и устройство для манипулирования штангами, которое описано в данном документе, приспособленное для перемещения штанг между положением сбора штанг и положением соединения штанг, для осевого центрирования первой штанги с концевой штангой бурильной колонны, удерживаемой посредством упомянутого штангодержателя и/или упомянутого вращателя.

В соответствии с четвертым аспектом настоящего изобретения создан способ подачи штанг к бурильной колонне, создаваемой посредством буровой установки, причем упомянутый способ включает: вхождение в контакт и удерживание первого участка первой штанги в положении сбора штанг посредством штангозахватов, расположенных на зажимном узле; перемещение упомянутого зажимного узла из положения сбора штанг в положение соединения штанг, в котором первая штанга центрируется по существу аксиально с второй штангой, образующей концевую часть бурильной колонны; причем упомянутый способ отличается: захватыванием второго участка первой штанги, аксиально отделенного от упомянутого первого участка, посредством центрирующего инструмента, содержащего пару центрирующих кулачков, которые замыкаются вокруг упомянутого второго участка и поддерживают первую штангу посредством соединительного участка, образованного посредством упомянутых кулачков, во время этапа контактирования первого участка штанги со штангозахватами; осевым продвижением первой штанги к второй штанге; и направлением зацепления второй штанги в пределах упомянутого соединительного участка через направляющую горловину, расширенную радиально наружу от части упомянутого соединительного участка, для размещения первой и второй штанг по меньшей мере частично в пределах упомянутого соединительного участка в осевом центрировании для соединения.

Необязательно, упомянутый этап вхождения в контакт и удерживания первого участка первой штанги включает захватывание первого участка посредством пары захватывающих кулачков, которые замыкаются вокруг первой штанги. Предпочтительно, упомянутый способ дополнительно включает синхронизацию замыкания захватывающих кулачков и центрирующих кулачков вокруг штанги.

Краткое описание чертежей

Конкретная реализация настоящего изобретения будет описана ниже, только в качестве примера и со ссылкой на прилагаемые чертежи, из которых:

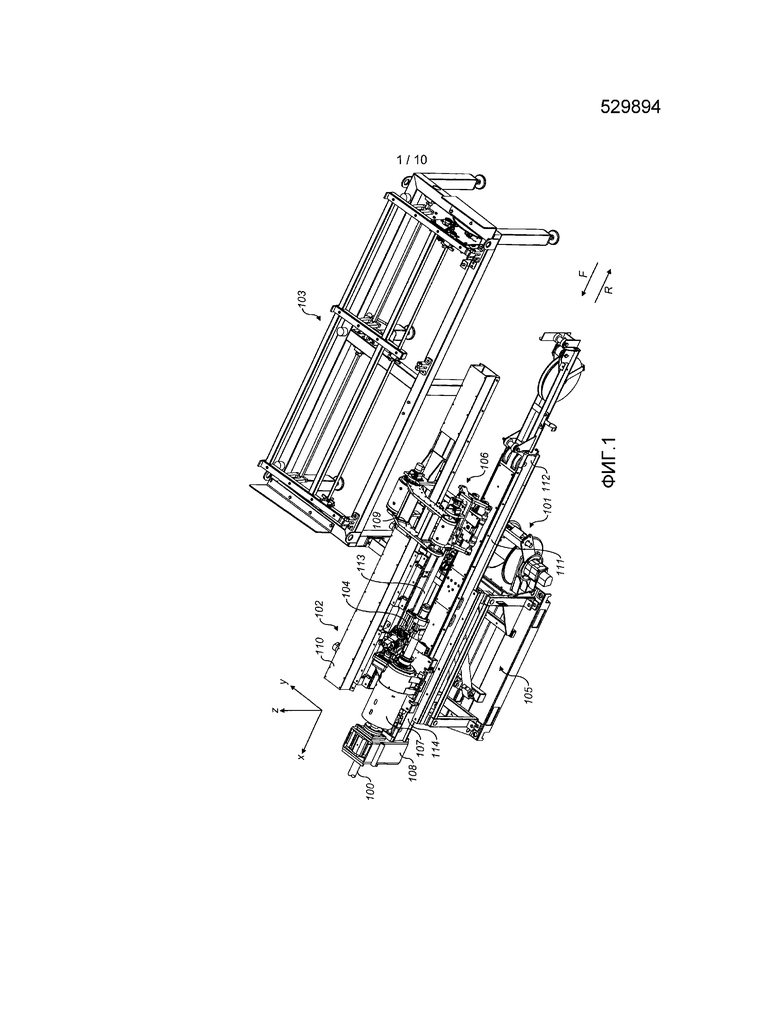

Фиг.1 представляет собой первый перспективный вид сбоку буровой установки, стеллажа для хранения штанг и устройства для манипулирования штангами, расположенного между буровой установкой и стеллажом, в соответствии с конкретной реализацией настоящего изобретения;

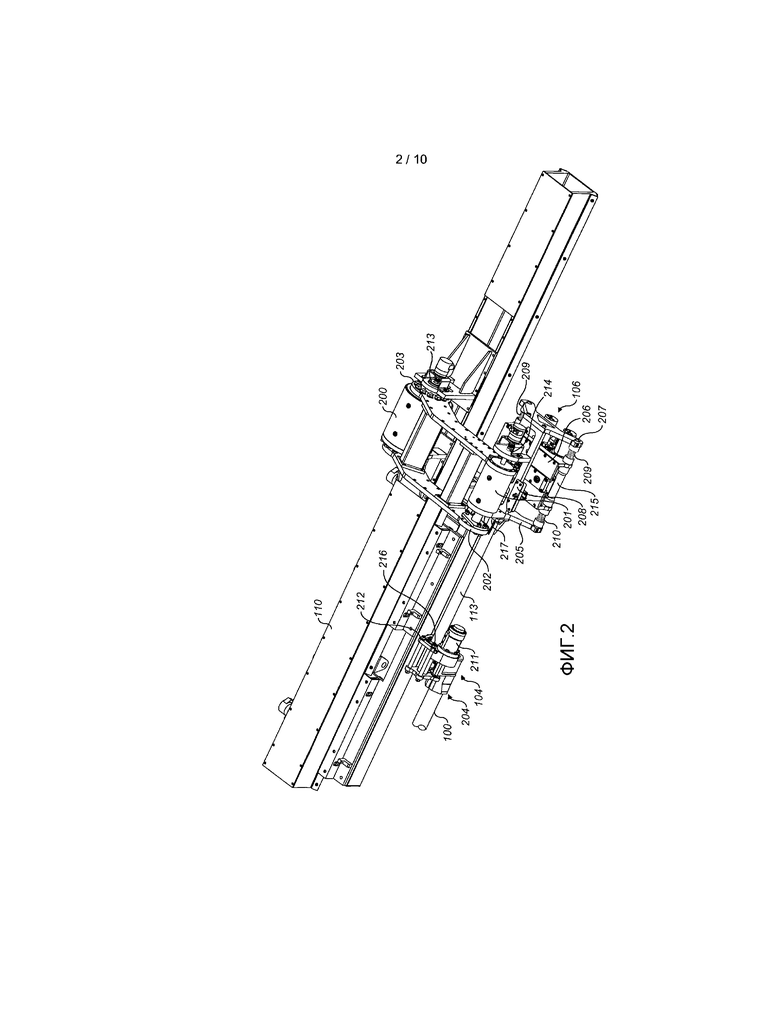

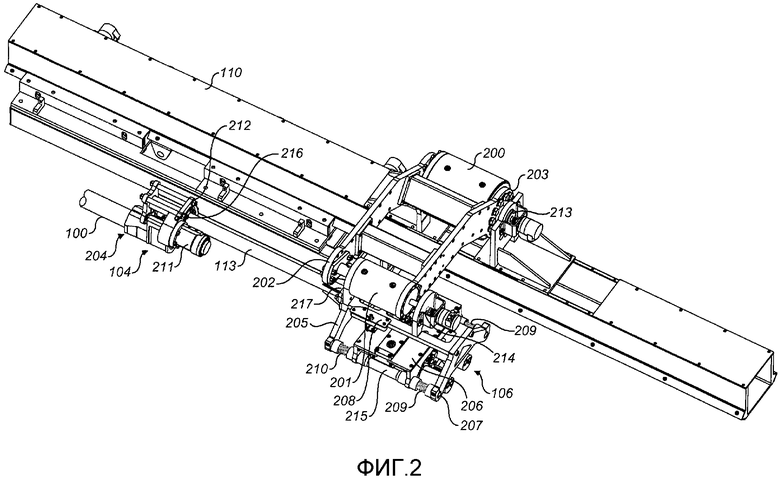

Фиг.2 представляет собой второй перспективный вид сбоку устройства для манипулирования штангами, показанного на фиг.1;

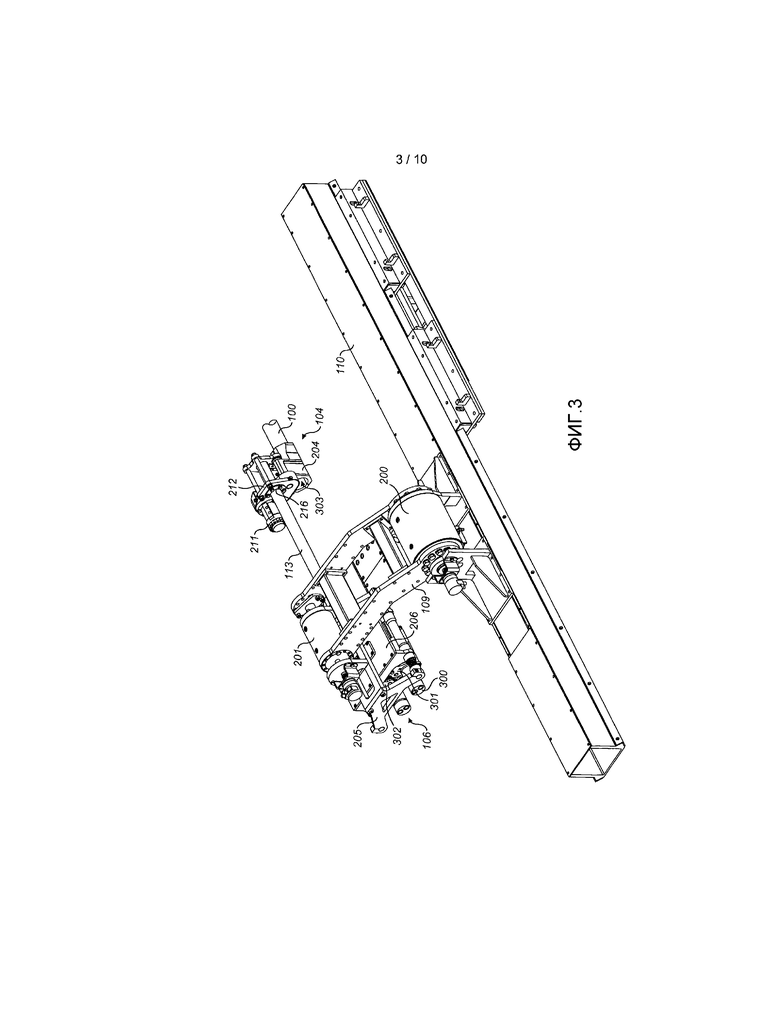

Фиг.3 представляет собой дополнительный перспективный вид устройства для манипулирования штангами, показанного на фиг.2;

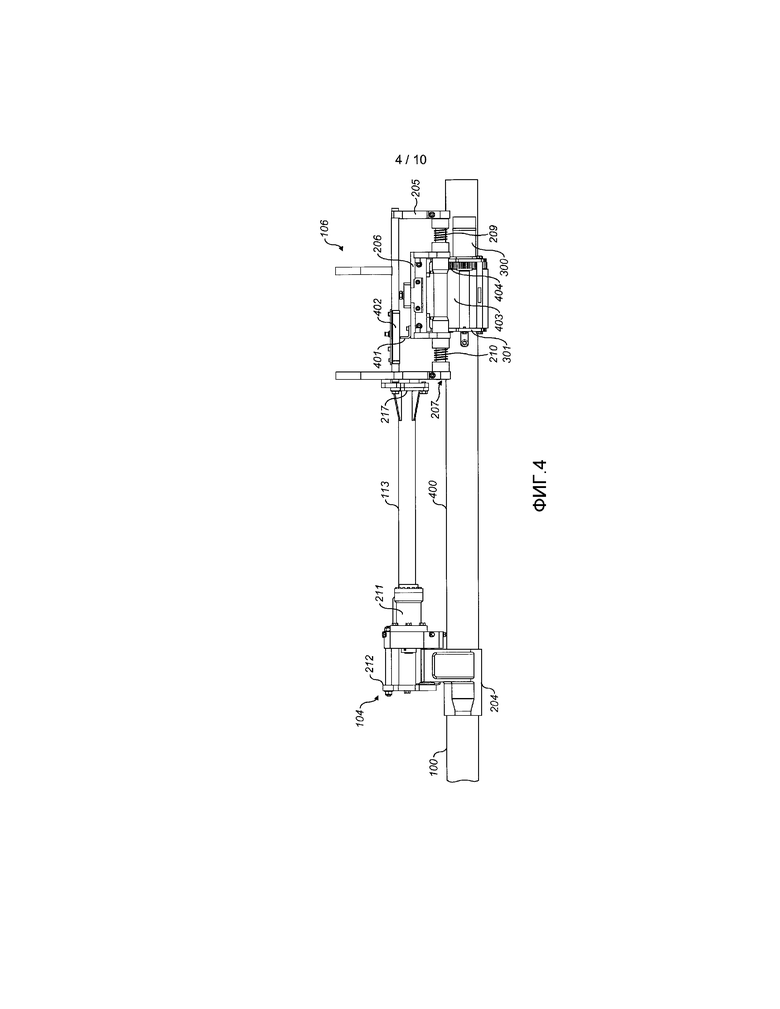

Фиг.4 представляет собой вертикальный вид сбоку устройства для манипулирования штангами, показанного на фиг.3, захватывающего штангу, которая должна быть соединена с бурильной колонной;

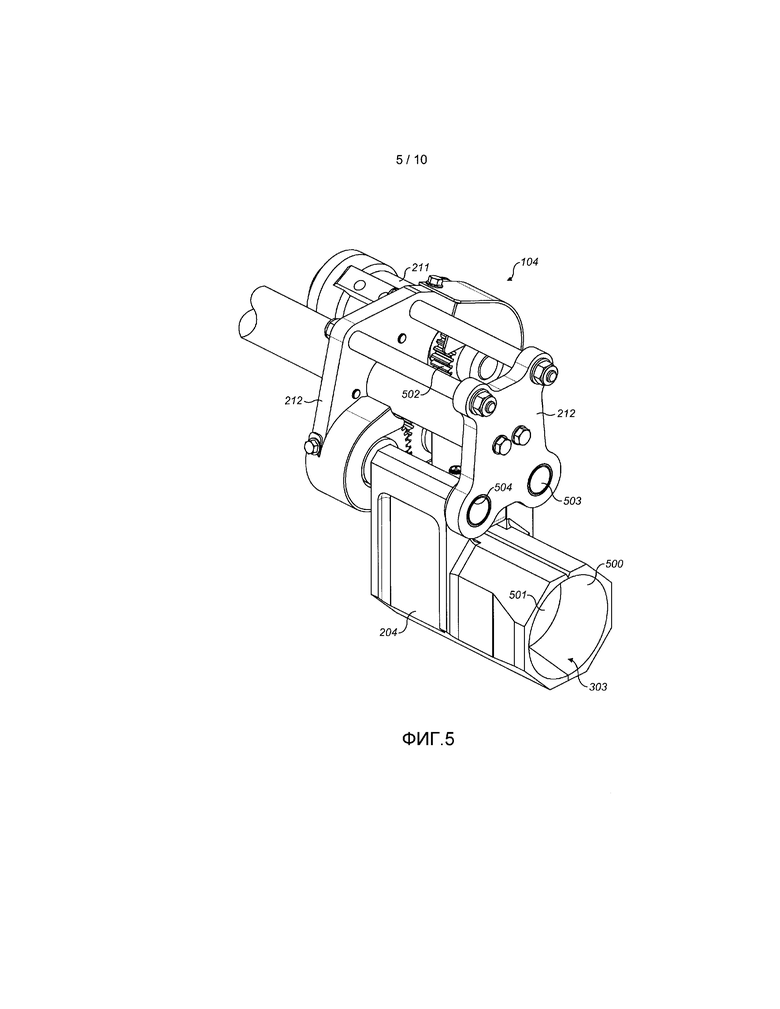

Фиг.5 представляет собой перспективный вид спереди центрирующего инструмента, образующего часть устройства для манипулирования штангами, показанного на фиг.4;

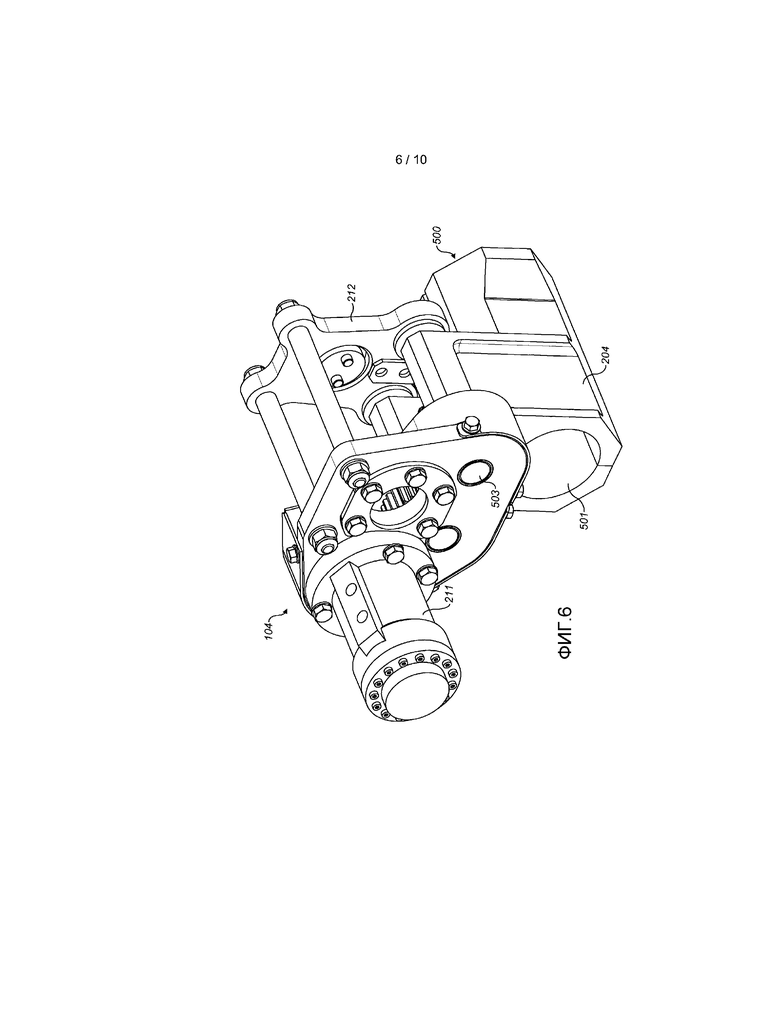

Фиг.6 представляет собой перспективный вид сзади центрирующего инструмента, показанного на фиг.5;

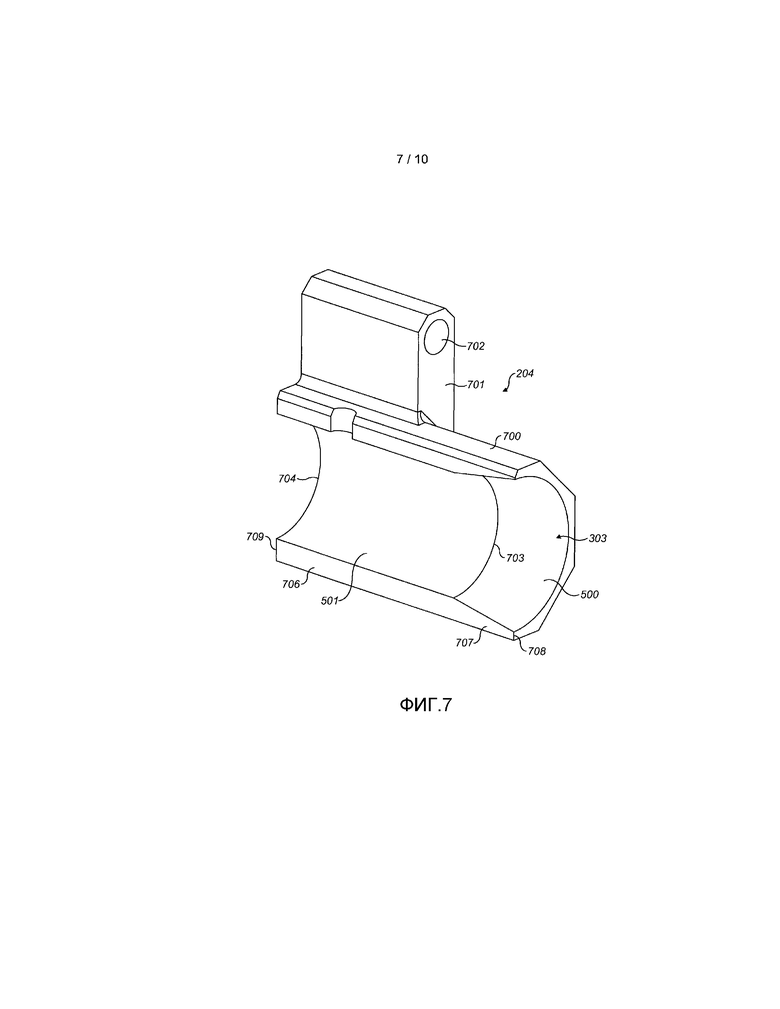

Фиг.7 представляет собой перспективный вид одного кулачка центрирующего инструмента, показанного на фиг.6, в соответствии с конкретной реализацией настоящего изобретения;

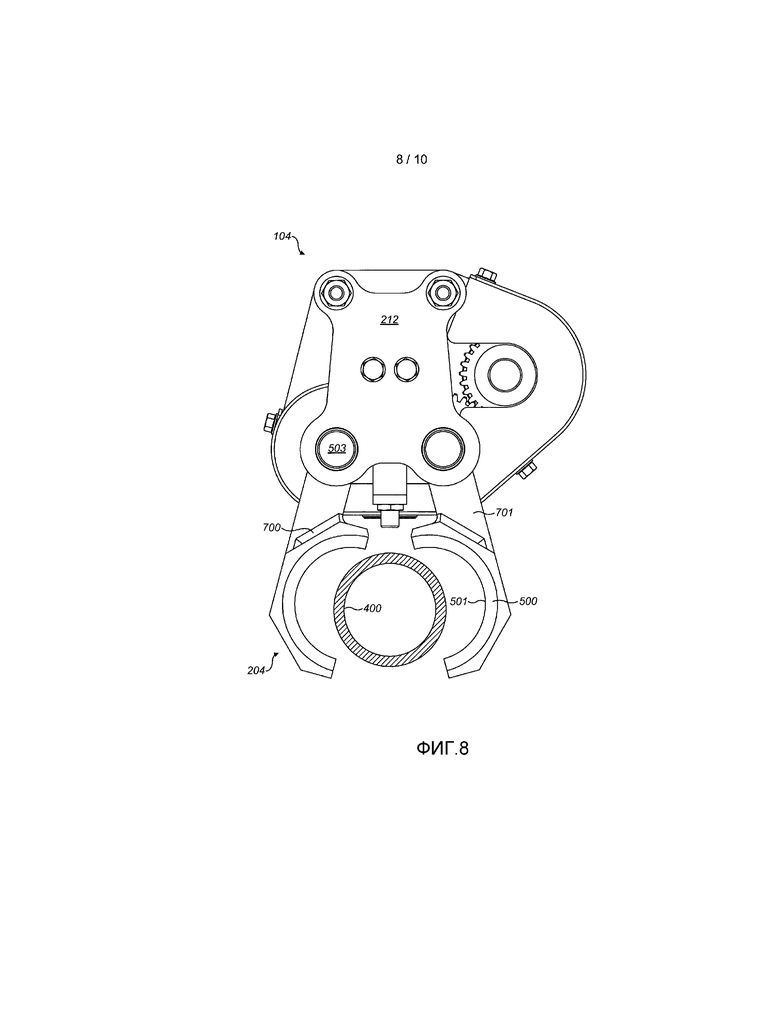

Фиг.8 представляет собой вид спереди центрирующего инструмента, показанного на фиг.6, в положении без захвата штанги;

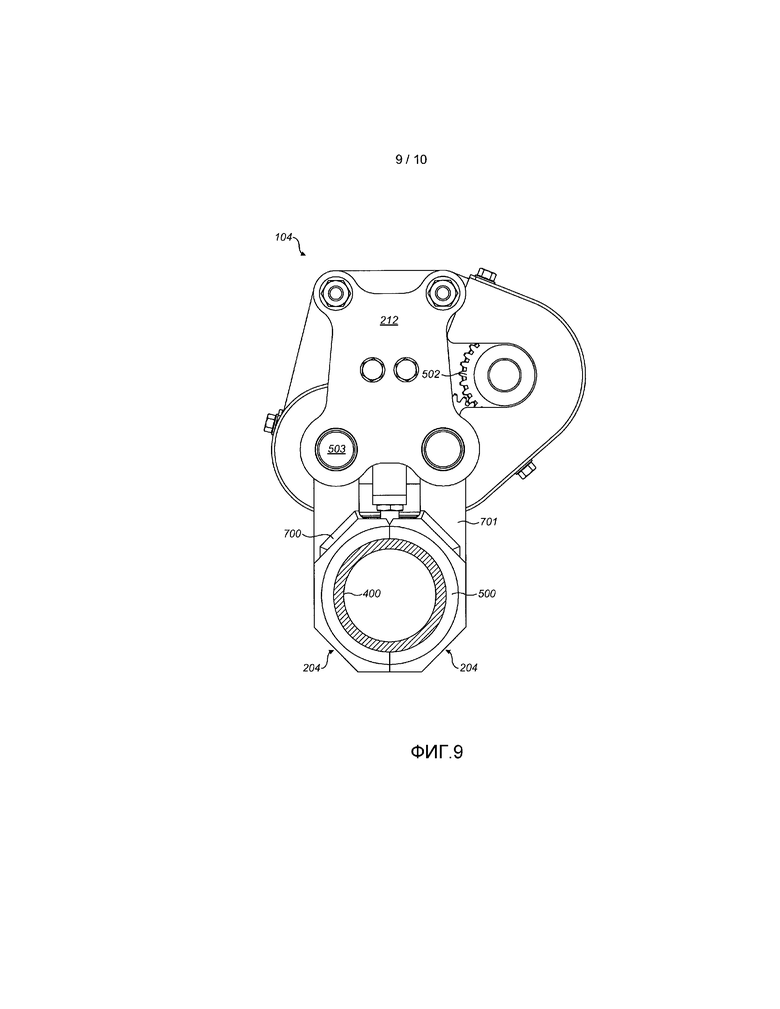

Фиг.9 представляет собой вид спереди центрирующего инструмента, показанного на фиг.8, в положении захвата штанги;

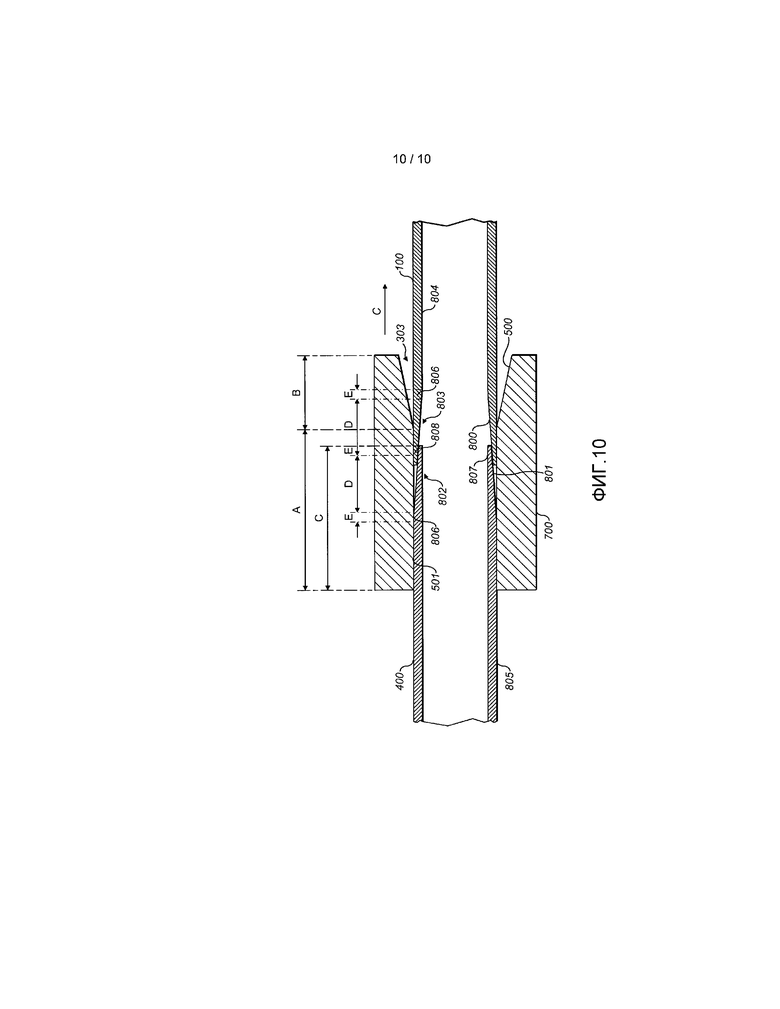

Фиг.10 представляет собой схематический вид в поперечном разрезе части кулачка центрирующего инструмента, показанного на фиг.9, при соединении концов двух штанг.

Подробное описание предпочтительного варианта осуществления изобретения

Устройство настоящего изобретения специально приспособлено для обеспечения автоматизированной подачи буровых штанг к бурильной колонне на буровой установке. Данное устройство предназначено для компенсирования довольно грубых допусков при центрировании и добавлении штанг к бурильной колонне, при этом роботизированная рука устройства для манипулирования штангами выполнена с возможностью перемещения для подбора штанги из положения хранения и перемещения штанги в положение соединения. В частности, во время бурения штанга, зажатая посредством вращателя на установке, осуществляет небольшое колебательное движение, обусловленное внешними условиями во время бурения и довольно ограниченной точности захвата упомянутого вращателя. Таким образом, точное положение концевой штанги бурильной колонны становится смещенным от «реального» осевого центра. Кроме того, отклонение также создается роботизированной рукой и системой манипулирования при перемещении штанги из положения хранения в положение соединения. Система манипулирования штангами настоящего изобретения предусматривает механический узел, который значительно облегчает центрирование при соединении штанг бурильной колонны с учетом допусков в механических элементах и внешних условий, в которых используется буровая установка.

Ссылаясь на фиг.1, буровая установка 101 содержит раму 111 подачи, содержащую первый передний конец 114 и второй задний конец 112 относительно бурильной колонны. Штангодержатель 108 закреплен на первом конце 114 и приспособлен для удерживания концевой штанги 100 бурильной колонны, которая обычно проходит в направлении вниз в глубокой буровой скважине. Вращатель 107 закреплен на раме 111 позади держателя 108 и содержит обычные элементы, приспособленные для вращения штанг 100 бурильной колонны во время операции бурения. Рама 111 подачи закреплена на наклонном блоке 105, приспособленном для регулирования угла бурения установки 101. Как показано, бурильная колонна 100 проходит по оси х, при этом операция штангового бурения предусматривает вращательное продвижение буровых штанг 100 в направлении F, а извлечение штанг из ствола скважины осуществляется в противоположном направлении R, и то и другое по оси х.

Штанги, подаваемые на буровую установку 101, доставляют и временно хранят на стеллаже 103 для хранения штанг, расположенном рядом с установкой 101. Устройство для манипулирования штангами, показанное в целом ссылочной позицией 102, расположено между стеллажом 103 и установкой 101 и приспособлено для перемещения штанг между стеллажом 103 и установкой 101 во время любой операции бурения и извлечения. Ссылаясь на фиг.1 и 2, устройство 102 для манипулирования штангами содержит направляющую раму 110, которая закрепляет транспортировочный узел в виде роботизированной руки 109, поворотно закрепленной в обоих ее концах. Зажимной узел 106 закреплен в одном конце руки 109 и приспособлен для захвата и удерживания штанг, перемещаемых между стеллажом 103 и установкой 101. Для обеспечения эффективного соединения штанг и предотвращения перекоса и повреждения во время соединения, устройство 102 для манипулирования штангами дополнительно содержит центрирующий инструмент 104, предназначенный для захвата концевой штанги бурильной колонны 100 и совмещения бурильной колонны с «транспортируемой» штангой, взятой со стеллажа 103.

Ссылаясь на фиг.2-4, приводной рычаг 109 прикреплен в первом конце 203 к направляющей раме 110 посредством исполнительного механизма 200 (обычно представляющего собой гидравлический, пневматический или электрический двигатель), чтобы обеспечить поворотное вращение рычага 109 вокруг оси 213 поворота. Зажимной узел 106 закреплен на втором конце 202 рычага 109. Соответствующий исполнительный механизм 201 расположен на конце 202 для осуществления вращательного закрепления зажимного узла 106 на рычаге 109 с возможностью вращения вокруг оси 214 поворота. Кроме того, предусмотрено средство приведения в движение и перемещения (не показанное), так что рычаг 109 способен осуществлять прямолинейное перемещение вдоль направления рамы 110 для регулирования относительного положения штанги во время транспортировки к установке 101 в направлении оси х как во время операции соединения, так и во время операции отсоединения. Посредством поворотного закрепления зажимного узла 106 на раме 110 (посредством рычага 109) и упомянутого средства осевого перемещения (не показанного) зажимной узел 106 приспособлен для перемещения в направлениях х, y и z во время транспортировки штанг.

Зажимной узел 106 содержит опорную раму 205, прикрепленную к рычагу 109, и подвижные салазки 206, выполненные с возможностью возвратно-поступательного перемещения относительно рамы 205 в направлениях F и R во время операций соединения и отсоединения штанг. В частности, зажимной узел 106 содержит пару параллельных валов 207, которые проходят продольно в направлении оси х между передней и задней частями рамы 205, причем самая передняя сторона рамы 205 расположена ближе всего к бурильной колонне 100 (и держателю 108 и вращателю 107). Салазки 206 содержат пару муфт 215, приспособленных для скольжения соответственно по каждому валу 207, так что салазки 206 подвешены в «плавающем» положении относительно рамы 205. Первая пара задних пружин 209 смещения закреплены в заднем конце каждого вала 207, и соответствующая пара передних пружин 210 смещения расположены в переднем конце каждого вала 207 аксиально каждого конца каждой муфты 215. Таким образом, передние пружины 210 обеспечивают сопротивление смещением перемещению салазок 106 вперед в направлении F, а задние пружины 209 обеспечивают сопротивление осевому перемещению салазок 206 в обратном направлении R.

Зажимной узел 106 дополнительно содержит чувствительное устройство слежения за перемещением, обозначенное в целом ссылочной позицией 208, закрепленное на участке рамы 205 и салазок 206. Таким образом, посредством чувствительного устройства 208 можно осуществлять контроль относительного осевого положения салазок 206 (в направлении оси х) относительно рамы 205.

Удлиненная балка 113 содержит первый конец 216, прочно закрепленный на центрирующем инструменте 104, и второй конец 217, прочно прикрепленный к участку зажимной рамы 205. Балка 113 содержит физическую и механическую конфигурацию и, в частности, внешний диаметр, приспособленные позволять центрирующему инструменту 104 отклоняться в сторону в плоскости y-z во время соединения штанг в направлении F. Центрирующий инструмент 104 содержит пару подвижных кулачков 204, поворотно закрепленных на опорной раме 212, участок которой непосредственно соединен с концом 216 балки. Исполнительный механизм 211 (обычно гидродвигатель, пневмодвигатель или электродвигатель) закреплен на раме 212 для осуществления поворотного перемещения кулачков 204 в плоскости y-z. В «замкнутом» положении кулачки 204 образуют внутреннюю соединительную камеру 303, в которой размещаются концевые участки соответствующей концевой штанги 100 бурильной колонны и штанги 400, которая должна быть добавлена к концу бурильной колонны и перенесена при помощи зажимного узла 106.

Зажимной узел 106 содержит пару противоположных штангозахватов в виде зажимных кулачков 301, 302. Каждый кулачок 301, 302 выполнен с возможностью перемещения в боковом поперечном направлении от оси х, соответствующем преимущественно перемещению в направлении, перпендикулярном оси y. Каждый кулачок 301, 302 содержит пару захватывающих валиков 403 кулачков (размещенных выше и ниже), поворотно закрепленных на соответствующих осях (не показанных), в результате штанга 400 зажимается посредством узла 106 посредством фрикционного контакта с четырьмя валиками 403, так чтобы зажимать штангу между противоположными кулачками 310, 302. Каждый кулачок 301, 302 содержит соответствующий исполнительный механизм 300 (представляющий собой гидродвигатель, пневмодвигатель или электродвигатель), закрепленный в заднем конце каждого кулачка 301, 302. Каждый исполнительный механизм 300 способен сообщать поворотное движение по меньшей мере одному валику 403, через зубчатые колеса 404, установленные на соответствующих приводных валах (не показанных) каждого исполнительного механизма 300, так чтобы осуществлять вращение штанги 400 относительно штанги 100. Кроме того, дополнительный исполнительный механизм (не показанный) закреплен на салазках 206 и приспособлен для осуществления размыкания и замыкания соответствующих кулачков 301, 302 вокруг штанги 115.

Датчик 208 перемещения приспособлен для осуществления контроля относительного осевого положения (в направлении оси х) салазок 206 относительно рамы 205. Это достигается посредством первой части 401 датчика, закрепленной на участке салазок 206, и второй части 402 датчика, закрепленной на раме 205. Когда штанга 400 зажата по существу прочно посредством салазок 206, любое осевое перемещение штанги 300 относительно рамы 205 определяется посредством чувствительного устройства 401, 402 перемещения или длины. Такое чувствительное устройство и его относительное установочное положение полезно как во время операции соединения, так и во время операции отсоединения для выдачи сигналов обратной связи в автоматизированный блок управления (не показанный) и определения надлежащего соединения и отсоединения штанг 100, 400.

Функция центрирующего инструмента 104 двойная. Прежде всего, основной функцией является обеспечение направленного соединения между штангами 100 и 400, а дополнительной функцией является обеспечение дополнительной опоры для штанги 400 во время транспортировки между стеллажом 103 и установкой 101. Поскольку подбор штанги 400 со стеллажа 103 обычно предусматривает приближение зажимного узла 106 к штанге 400 сверху в направлении оси z, центрирующий инструмент 104 должен также содержать кулачковое устройство (соответствующее зажимным кулачкам 301, 302), чтобы обеспечить захват штанги 400 обоими узлами 104, 106 одновременно. Поэтому исполнительный механизм 211 кулачка центрирующего инструмента синхронизирован с исполнительными механизмами зажимных кулачков (не показанными), так что размыкание и замыкание центрирующих кулачков 204 осуществляется одновременно с соответствующим размыканием и замыканием зажимных кулачков 301, 302.

Исполнительный механизм 211 центрирующего инструмента обеспечивает приведение в движение поворотных кулачков 204 в плоскости y-z посредством ряда зубчатых колес 502, установленных на раме 212. Каждый кулачок 204 содержит одну половину, содержащую преимущественно цилиндрический корпус 700, имеющий ось, по существу центрированную с осью х. Крепежный фланец 701 проходит из корпуса 700 перпендикулярно (в направлении оси z) и вверх. Отверстие 702 проходит через фланец 701 в направлении оси х для размещения закрепляющего пальца 503, закрепленного в свою очередь на раме 212. Таким образом, каждый кулачок 204 выполнен с возможностью поворотного перемещения вокруг пальца 503, так чтобы осуществлять размыкание и замыкание вокруг оси х, соответствующей продольной оси штанги 400.

Как показано на фиг.7 и 10, внутренний профиль каждой корпусной части специально приспособлен для обеспечения требуемого сопряжения между соединяющимися концами штанг 100 и 400. В частности, каждая штанга 100, 400 содержит первое соответствующее резьбовое соединение с наружной резьбой, предусмотренное в первом конце, и соответствующее резьбовое соединение с внутренней резьбой, предусмотренное во втором, противоположном конце. Внутренняя камера 303, которая образована посредством замкнутых кулачков 204, соответственно содержит участок 706 муфты, содержащий внутреннюю поверхность с конфигурацией 501 цилиндрической формы.

Муфта 706 содержит первый, самый передний конец 703 и второй, самый задний конец 704 относительно положения бурильной колонны 100. Продольная ось муфты 706 расположена коаксиально с продольной осью бурильной колонны 100, когда устройство 102 для манипулирования штангами размещают на установке 101, чтобы обеспечить соединение между штангами 100, 400. Корпус 700 кулачка дополнительно содержит участок 707 горловины, продолжающийся из первого конца 703 муфты 706. Обращенная внутрь поверхность 500 горловины 707 расширена радиально наружу от продольной оси муфты 706 и цилиндрической поверхности 501. В соответствии с конкретной реализацией, поверхность 500 продолжается радиально наружу из поверхности 501 под углом, находящимся в пределах 8-15°. Осевая длина участка 707 горловины по существу составляет третью часть осевой длины муфты 706. Таким образом, диаметр или ширина отверстия во внутреннюю камеру 303, которая образована посредством «замкнутых» кулачков 204, в первом, обращенном вперед конце 708 больше чем во втором, обращенном назад конце 709 корпуса 700.

Таким образом, обращенная внутрь поверхность 500 участка 707 горловины выполнена преимущественно в форме усеченного конуса, при этом конец конуса с меньшим диаметром расположен в конце 703 цилиндра, а конец конуса с максимальным диаметром соответствует первому концу 708 цилиндрического корпуса 700.

Фиг.8 показывает взаимное расположение кулачков 204, которые расположены близко вокруг штанги 400, транспортируемой от стеллажа 103 к установке 101, а фиг.9 показывает соответствующее положение кулачков 204, «замкнутых» вокруг штанги 400. Диаметр цилиндрической поверхности 501 выполнен немного больше внешнего диаметра штанги 400, так что кулачки 204 не сжимают штангу 400, а удерживают штангу 400, допуская небольшую степень поперечного перемещения (в плоскости y-z) и позволяя штанге 400 вращаться и аксиально скользить относительно кулачков 204.

Фиг.10 изображает процесс соединения штанг 100, 400 в направлении F. Как показано, каждая штанга содержит соединение 802 с наружной резьбой, предусмотренное в первом конце, и соединение 803 с внутренней резьбой - на другом, втором конце. Винтовые резьбы 800 расположены на внутренней поверхности 804 штанги 100 на участке 803, и соответствующие винтовые резьбы 801 предусмотрены на внешней поверхности 805 штанги 400 на участке 802. Каждый соединительный участок 802, 803 содержит аксиально короткую цилиндрическую направляющую поверхность 806, имеющую осевую длину Е. Так что осевая длина резьб 800, 801 содержит длину D.

Узел 102 для манипулирования штангами приспособлен для подбирания штанги 400 со стеллажа 103 так, что первый обхватываемый концевой участок штанги 400 размещается в пределах внутренней камеры 303. В частности, конец штанги 400 заходит аксиально внутрь цилиндрической муфты 501 на расстояние С так, чтобы быть расположенным аксиально позади конца 703 и участка 707 горловины. Таким образом, осевая длина А цилиндрического участка 501 больше чем длина С, так что конец штанги 400 (длина С) составляет приблизительно 70-90% длины А. Когда узел 102 для манипулирования штангами размещают на установке 101 (так что штанги 100, 400 аксиально центрированы), зажимной узел 106 и центрирующий инструмент 104 продвигаются аксиально в направлении F вдоль оси х. Участок 707 горловины перемещается аксиально относительно обхватывающего конца штанги 100, который в свою очередь размещается во внутренней камере 303 корпуса 700. Любой поперечный перекос (в плоскости y-z) компенсируется сужающейся внутренней поверхностью 500, которая действует как направляющая воронка для небольшого регулирования поперечного положения (в плоскости y-z) обхватываемого конца штанги 400. В частности, именно центрирующий инструмент 104, который отклоняется в сторону при зацеплении со штангой 100, когда штанга 100 прочно зафиксирована посредством узлов 108 и 107 и, в значительной степени, не способна к какому-либо поперечному перемещению в плоскости y-z. Таким образом, корпус 700 вновь центрируется посредством штанги 100, чтобы позволять концу 808 штанги 100 проходить в цилиндрический участок 501 и аксиально перекрываться с концом 807 штанги 400 в пределах участка 501. Такое поперечное отклонение центрирующего инструмента 104 обеспечивается посредством поперечного сгибания балки 113.

В соответствии с другими конкретными реализациями, осевая длина В конического участка 707 может быть больше или меньше, чем соответствующая длина, показанная на фиг.10, относительно осевой длины А участка 501. Кроме того, угол, под которым обращенная внутрь поверхность 500 продолжается радиально наружу из поверхности 501, может быть больше или меньше, чем угол, показанный на фиг.10. Таким образом, центрирующий инструмент 104 может быть приспособлен для компенсации значительного перекоса между штангами 100, 400. Если исполнительный механизм 211 содержит гидравлический блок, то кулачки 204 удерживаются замкнутыми вокруг штанги 400, как показано на фиг.9, посредством приложения гидравлического избыточного давления в блоке 211.

В соответствии с другими конкретными реализациями, участок 706 соединительной муфты может содержать любые направляющие средства для окружения концевых участков каждой штанги 100, 400, которые аксиально по существу центрированы с продольной осью каждой штанги. Например, участок 706 муфты может содержать множество параллельных полос, стержней или фланцев. Кроме того, участок 707 горловины может также содержать множество отдельных элементов, которые действуют так, чтобы направлять поперечное перемещение соединительного участка 706 в осевое центрирование со штангой 100. Таким образом, участок 707 горловины может содержать множество фланцев, которые выступают радиально наружу из конца 703 соединительного участка 501.

Группа изобретений относится к устройству и автоматизированному узлу для манипулирования буровыми штангами, а также к буровой установке и способу подачи штанг к и от бурильной колонны. Технический результат заключается в надежном и быстром перемещении штанг и обеспечении точного осевого центрирования при соединении штанг. Устройство для манипулирования буровыми штангами содержит зажимной узел, установленный с возможностью поворотного и осевого перемещения в направлениях x, y и z во время транспортировки штанги. Зажимной узел содержит: штангозахваты для вхождения в контакт и удерживания первой штанги, которая должна быть перемещена к буровой установке; транспортер для перемещения зажимного узла из положения сбора штанг в положение соединения штанг на буровой установке, так что в упомянутом положении соединения штанг первая штанга аксиально центрируется с бурильной колонной; центрирующий инструмент, закрепленный на зажимном узле посредством удлиненного соединителя. Упомянутый центрирующий инструмент содержит пару центрирующих кулачков. По меньшей мере один из упомянутых кулачков выполнен с возможностью перемещения, чтобы позволять кулачкам размыкаться и замыкаться вокруг первой штанги. Часть упомянутых кулачков в замкнутом состоянии образует соединительный участок и направляющую горловину, выступающую радиально наружу из одного конца части соединительного участка, для направления осевого центрирования соединительного участка относительно второй штанги, образующей конец бурильной колонны, чтобы обеспечить центрированное соединение первой и второй штанг в пределах соединительного участка. Зажимной узел содержит опорную раму, установленную на транспортере, и салазки, перемещаемые в осевом направлении относительно опорной рамы. 4 н. и 11 з.п. ф-лы, 10 ил.

1. Устройство (102) для манипулирования буровыми штангами для подачи штанг к и от бурильной колонны, создаваемой посредством буровой установки (101), причем упомянутое устройство (102) содержит:

зажимной узел (106), содержащий:

штангозахваты (301, 302, 403) для вхождения в контакт и удерживания первой штанги (400), которая должна быть перемещена к буровой установке (101), при этом зажимной узел установлен с возможностью поворотного и осевого перемещения в направлениях x, y и z во время транспортировки штанги;

транспортер (109) для перемещения зажимного узла (106) из положения сбора штанг в положение соединения штанг на буровой установке (101), так что в упомянутом положении соединения штанг первая штанга (400) аксиально центрируется с бурильной колонной, при этом зажимной узел содержит опорную раму, установленную на транспортере, и салазки, перемещаемые в осевом направлении относительно опорной рамы;

центрирующий инструмент (104), закрепленный на зажимном узле (106) посредством удлиненного соединителя (113), причем упомянутый центрирующий инструмент (104) содержит пару центрирующих кулачков (204), причем по меньшей мере один из упомянутых кулачков (204) выполнен с возможностью перемещения, чтобы позволять кулачкам (204) размыкаться и замыкаться вокруг первой штанги (400);

причем часть упомянутых кулачков (204) в замкнутом состоянии образует соединительный участок (706) и направляющую горловину (707), выступающую радиально наружу из одного конца части соединительного участка (706), для направления осевого центрирования соединительного участка (706) относительно второй штанги (100), образующей конец бурильной колонны, чтобы обеспечить центрированное соединение первой (400) и второй (100) штанг в пределах соединительного участка (706).

2. Устройство по п. 1, в котором каждый кулачок (204) поворотно закреплен на опорной раме (212) и выполнен с возможностью поворота для перемещения радиально к и от продольной оси, проходящей через соединительный участок (706).

3. Устройство по п. 1 или 2, в котором соединительный участок (706) содержит муфту, содержащую обращенную радиально внутрь поверхность (501) с по существу цилиндрическим профилем.

4. Устройство по п. 1 или 2, в котором направляющая горловина (707) содержит обращенную радиально внутрь поверхность (500), имеющую по существу конический профиль.

5. Устройство по п. 1 или 2, дополнительно содержащее приводной исполнительный механизм (211), закрепленный на опорной раме (212) и соединенный с по меньшей мере одним из кулачков (204), для осуществления перемещения упомянутого по меньшей мере одного кулачка (204) для размыкания и замыкания вокруг первой штанги (400).

6. Устройство по п. 1 или 2, в котором первый конец (217) удлиненного соединителя (113) закреплен на зажимном узле (106), а второй конец (216) удлиненного соединителя (113) закреплен на центрирующем инструменте (104), причем упомянутый соединитель (113) приспособлен для сгибания в направлении поперек его продольной оси, так что центрирующий инструмент (104) выполнен с возможностью поперечных отклонений относительно зажимного узла (106).

7. Устройство по п. 1 или 2, в котором штангозахваты (301, 302, 403) содержат:

пару захватных кулачков (301, 302), выполненных с возможностью перемещения для размыкания и замыкания вокруг первой штанги (400); и

захватные валики (403), закрепленные на кулачках (301, 302), для вхождения в контакт и удерживания первой штанги (400) в закрепленном положении в зажимном узле (106).

8. Устройство по п. 1 или 2, дополнительно содержащее по меньшей мере один датчик (208), закрепленный на зажимном узле (106), для регистрации изменения осевого перемещения между зажимным узлом (106) и первой штангой (400).

9. Устройство по п. 7, в котором упомянутый соединительный участок (706) расположен по существу коаксиально с кулачками (301, 302), захватывающими штангу, так что первый участок первой штанги (400) может быть зажат посредством кулачков (301, 302), захватывающих штангу, а второй участок первой штанги (400) может быть окружен центрирующими кулачками (204).

10. Устройство по любому из пп. 1, 2 и 9, в котором упомянутая направляющая горловина (707) выступает радиально наружу из направленной внутрь поверхности (501) соединительного участка (706) под углом, находящимся в пределах 5-20º.

11. Автоматизированный узел для манипулирования буровыми штангами, содержащий устройство (102) по любому предыдущему пункту, содержащее средства для управления перемещением зажимного узла (106) и центрирующего инструмента (104) относительно бурильной колонны в соответствии с автоматизированной последовательностью.

12. Буровая установка (101) для подачи штанг к и от бурильной колонны, содержащая:

раму (111) подачи;

вращатель (107), закрепленный на раме (111) подачи, для сообщения вращательного движения упомянутой бурильной колонне;

штангодержатель (108), закрепленный на раме (111) подачи, для закрепления концевого участка бурильной колонны, причем упомянутый вращатель (107) выполнен с возможностью осевого перемещения к и от штангодержателя (108); и

устройство (102) для манипулирования штангами по любому предыдущему пункту, приспособленное для перемещения штанг (400) между положением сбора штанг и положением соединения штанг, для аксиального центрирования первой штанги (400) с концевой штангой (100) бурильной колонны, удерживаемой посредством штангодержателя (108) и/или вращателя (107).

13. Способ подачи штанг к бурильной колонне, создаваемой посредством буровой установки (101), причем упомянутый способ включает:

вхождение в контакт и удерживание первого участка первой штанги (400) в положении сбора штанг посредством штангозахватов (301, 302, 403), расположенных в зажимном узле (106), установленном с возможностью поворотного и осевого перемещения в направлениях x, y и z во время транспортировки штанги;

перемещение зажимного узла (106) из положения сбора штанг в положение соединения штанг, в котором первая штанга (400) размещается по существу аксиально с второй штангой (100), образующей концевую часть бурильной колонны;

захватывание второго участка первой штанги (400), аксиально отделенного от первого участка, посредством центрирующего инструмента (104), содержащего пару центрирующих кулачков (204), которые замыкаются вокруг упомянутого второго участка и поддерживают первую штангу (400) поперек соединительного участка (706), образованного посредством кулачков (204) во время этапа контактирования первого участка штанги с штангозахватами (301, 302, 403);

аксиальное продвижение первой штанги (400) к второй штанге (100); и

направление зацепления второй штанги (100) в пределах соединительного участка (706) через направляющую горловину (707), расширенную радиально наружу от части соединительного участка (706), чтобы размещать соединяемые первую (400) и вторую (100) штанги по меньшей мере частично в пределах соединительного участка (706) в осевом центрировании.

14. Способ по п. 13, в котором этап вхождения в контакт и удерживания первого участка первой штанги (400) включает захватывание первого участка посредством пары захватных кулачков (204), которые замыкаются вокруг первой штанги (400).

15. Способ по п. 14, включающий синхронизацию замыкания захватных кулачков (301, 302) и центрирующих кулачков (204) вокруг штанги.

| ИСПОЛНИТЕЛЬНЫЙ ЭЛЕМЕНТ С ЭЛЕКТРИЧЕСКИМ УПРАВЛЕНИЕМ И СИСТЕМА УПРАВЛЕНИЯ МАШИНАМИ, СНАБЖЕННЫМИ ТАКИМИ ИСПОЛНИТЕЛЬНЫМИ ЭЛЕМЕНТАМИ | 2004 |

|

RU2334270C2 |

| Устройство для перемещения труб автоматизированной буровой установки | 1986 |

|

SU1435749A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| US 3424257 A, 28.01.1969 | |||

| WO 00/65193 A1, 02.11.2000 | |||

| US 8235104 B1, 07.08.2012. | |||

Авторы

Даты

2017-11-22—Публикация

2014-04-09—Подача