ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к устройству для манипулирования буровыми штангами и способу отсоединения штанг бурильной колонны.

УРОВЕНЬ ТЕХНИКИ

Разведочное бурение обычно подразумевает бурение до подземных глубин, измеряемых тысячами метров. Поэтому нужно присоединять и монтировать последовательные секции трубы или штанги по мере того, как бурильную колонну продвигают в скважину.

Каждая буровая штанга, в зависимости от их конкретной конфигурации, может иметь вес в пределах 10-20 кг и длину приблизительно 2-3 м. Буровые штанги обычно соединяются между собой посредством резьбовых соединений с наружной и внутренней резьбой, предусмотренных на соответствующих концах штанг. Кроме того, во время бурения обычно неизбежно нужно с регулярными интервалами заменять буровое долото или другие инструменты в самом нижнем конце бурильной колонны. Данный процесс замены предусматривает извлечение всей бурильной колонны из ствола скважины, замену самой нижней части и затем повторную установку всей бурильной колонны, после чего бурение может продолжаться. На практике, и в зависимости от состояния породы, обычно осуществляется 10-20 операций извлечения на одну буровую скважину. Таким образом, необходимо манипулировать очень большим количеством буровых штанг и в частности снимать с транспортного или опорного средства на буровую установку, где они готовы для осевой центровки и присоединения к бурильной колонне. Обратная операция, конечно, также требуется во время извлечения колонны. Примерные системы манипулирования штангами раскрыты в US 3,043,619; GB 2334270; WO 00/65193 и WO 2011/129760.

Система манипулирования штангами обычно может содержать роботизированную руку, содержащую специальный зажим для захватывания буровых штанг. Во время операции прямого бурения роботизированная рука приспособлена забирать буровые штанги на транспортной или промежуточной опоре и помещать буровую штангу в буровую установку, после чего буровая штанга подсоединяется к уже установленной буровой штанге, чтобы удлинять бурильную колонну. Во время операции извлечения бурильной колонны, роботизированная рука приспособлена забирать отсоединенные штанги с буровой установки и возвращать их на транспортную или промежуточную опору.

Для того чтобы создать полностью автоматическую систему, которая устраняет необходимость регулярного ручного вмешательства, желательно, чтобы упомянутая система манипулирования штангами была способна присоединять и отсоединять буровую штангу к/от установленных буровых штанг.

Обычно, когда зажим отвинчивает от бурильной колонны штангу, готовую для транспортировки на место хранения, не существует точного способа определения, когда штанга в зажиме высвобождена от колонны, и в частности момента полного отсоединения резьбового конца. Некоторые примеры попыток решить данную проблему раскрыты в GB 2443955; US 2004/0223533; US 2009/0056467; US 2004/0174163; US 2010/0132180; WO 2008/028302; WO 2005/033468 и WO 2012/0273230. Таким образом, существует потребность в системе манипулирования штангами для отсоединения буровых штанг, которая решает упомянутые проблемы.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является создание устройства и способа для эффективного и надежного отсоединения штанг бурильной колонны на буровой установке. Другой конкретной целью является создание средств для определения и надежно управляемого расцепления резьбовых соединений штанг бурильной колонны, чтобы обеспечить возможность перемещения концевой штанги от буровой установки к месту хранения. Дополнительной целью является создание способа и последовательности этапов для управляемого отсоединения резьбовых соединений, для того чтобы точно определять, когда концевая штанга полностью отсоединена.

Упомянутые цели достигаются посредством создания устройства для манипулирования штангами и буровой установки, которые функционируют в соответствии со способом отсоединения, позволяя измерять и регистрировать относительное осевое перемещение концевой штанги бурильной колонны, для того чтобы точно определять момент, когда концевая штанга отсоединена и пригодна для транспортировки. В соответствии с устройством и способом настоящего изобретения, создан эффективный по затратам времени и энергии процесс, который устраняет нежелательные перерывы в процессе извлечения бурильной колонны из ствола скважины. В частности, упомянутые цели достигаются посредством создания устройства для манипулирования штангами, содержащего зажимной узел, в котором салазки установлены в аксиально «плавающем» положении на раме зажима, при этом контроль осевого скользящего перемещения упомянутых салазок осуществляется посредством по меньшей мере одного чувствительного устройства. Захваты на упомянутых салазках входят в контакт и удерживают концевую штангу бурильной колонны так, что концевая штанга также оказывается подвешенной в «плавающем» положении относительно упомянутой рамы зажима.

В соответствии с первым аспектом настоящего изобретения создан способ отсоединения концевой штанги от бурильной колонны, соединенных посредством резьбового соединения, причем упомянутый способ включает: вначале вращение концевой штанги относительно остальной бурильной колонны в направлении расцепления упомянутого резьбового соединения, чтобы частично отсоединить концевую штангу от бурильной колонны; приведение зажимного узла в зацепление с упомянутой частично отсоединенной концевой штангой, причем упомянутый зажимной узел содержит раму и салазки, подвешенные на упомянутой раме с возможностью осевого скользящего перемещения относительно упомянутой рамы, причем упомянутые салазки содержат штангозахваты для захвата и удерживания концевой штанги; причем упомянутый способ отличается: дополнительным вращением концевой штанги в направлении расцепления посредством штангозахватов для дополнительного отсоединения концевой штанги от бурильной колонны; и осуществлением контроля относительного осевого положения упомянутых салазок на упомянутой раме с использованием по меньшей мере одного датчика для определения отсоединения резьбового соединения и отсоединения концевой штанги от бурильной колонны.

Предпочтительно, упомянутый способ включает осевое смещение упомянутых салазок на упомянутой раме посредством по меньшей мере одного элемента смещения для обеспечения сопротивления осевому перемещению вперед (F) или назад (R) упомянутых салазок относительно упомянутой рамы.

Необязательно, и в соответствии с одной реализацией, упомянутый способ включает перемещение упомянутой рамы аксиально назад (R) от бурильной колонны, при этом упомянутые салазки остаются, по существу, неподвижными и в зацеплении с концевой штангой для смещения рамы относительно салазок перед упомянутым этапом дополнительного вращения концевой штанги; и после этапа дополнительного вращения концевой штанги перемещение рамы аксиально назад (R) от бурильной колонны, при осуществлении контроля осевого положения салазок на раме.

Необязательно, и в соответствии с конкретной реализацией, упомянутый способ дополнительно включает перемещение упомянутой рамы аксиально назад (R) от бурильной колонны, при этом упомянутые салазки остаются, по существу, неподвижными и в зацеплении с концевой штангой для смещения рамы относительно салазок перед упомянутым этапом дополнительного вращения концевой штанги; и во время этапа дополнительного вращения концевой штанги перемещение рамы аксиально назад (R) от бурильной колонны, при осуществлении контроля осевого положения салазок на раме.

Необязательно, и в соответствии с конкретной реализацией, упомянутый способ включает перемещение упомянутой рамы аксиально назад (R) от бурильной колонны, при этом упомянутые салазки остаются, по существу, неподвижными и в зацеплении с концевой штангой для смещения рамы относительно салазок перед упомянутым этапом дополнительного вращения концевой штанги; и при этом упомянутый этап осуществления контроля относительного осевого положения салазок на раме включает определение изменения направления осевого перемещения салазок относительно рамы в соответствии с изменением направления осевого перемещения концевой штанги относительно бурильной колонны, связанным с отсоединением резьбового соединения.

Необязательно, упомянутый этап дополнительного вращения концевой штанги включает поддержание осевого положения рамы для смещения салазок относительно рамы, когда концевую штангу перемещают аксиально назад от бурильной колонны; и при этом упомянутый этап осуществления контроля относительного осевого положения салазок и рамы включает определение изменения направления осевого перемещения салазок относительно рамы в соответствии с изменением направления осевого перемещения концевой штанги относительно бурильной колонны, связанным с отсоединением резьбового соединения.

Предпочтительно, упомянутый способ включает смещение салазок на раме с использованием по меньшей мере одного первого элемента смещения, чтобы противодействовать осевому перемещению вперед (F) салазок относительно рамы, и по меньшей мере одного второго элемента смещения, чтобы противодействовать осевому перемещению назад (R) салазок относительно рамы, при этом упомянутое осевое перемещение вперед (F) и назад (R) определяется относительно бурильной колонны. Предпочтительно, упомянутые первый и второй элементы смещения представляют собой цилиндрические винтовые пружины, размещенные вокруг одной из пары направляющих, проходящих между участками упомянутой рамы зажима и на которых упомянутые салазки установлены с возможностью скольжения. Предпочтительно, упомянутые направляющие представляют собой удлиненные стержни, проходящие рядом и параллельно друг другу, с первой парой пружин, предусмотренных в первых соответствующих концах, и второй парой пружин, предусмотренных в соответствующем втором конце. Предпочтительно, упомянутые салазки содержат пару муфт или захватов направляющих для обеспечения возможности скользящего перемещения аксиально вдоль упомянутых направляющих между упомянутыми концевыми пружинами.

Предпочтительно, упомянутый способ включает захватывание и удерживание концевой штанги на салазках посредством кулачков, захватывающих штангу, которые замыкаются вокруг концевой штанги. Предпочтительно, упомянутые захватывающие кулачки установлены на зажимных узлах для перемещения в боковом поперечном направлении в плоскости поперек продольной оси концевой штанги. Предпочтительно, упомянутые захватывающие кулачки перемещаются, по существу, прямолинейно вдоль оси, перпендикулярной упомянутой продольной оси. Необязательно, упомянутые захватывающие кулачки могут быть поворотно закреплены на зажимном узле так, чтобы поворачиваться в плоскости, ориентированной перпендикулярно упомянутой продольной оси.

Необязательно, упомянутый этап дополнительного вращения концевой штанги включает осуществление вращения концевой штанги с использованием по меньшей мере одного вращающегося элемента, предусмотренного на штангозахватах, расположенных в фрикционном контакте с концевой штангой.

Необязательно, упомянутый этап первоначального вращения концевой штанги включает зажим бурильной колонны штангодержателем бурильной колонны аксиально впереди резьбового соединения; и вращение концевой штанги на участке аксиально позади резьбового соединения с использованием вращателя буровой установки.

Необязательно, упомянутый этап осуществления контроля относительного осевого положения салазок на раме включает контроль и/или регистрацию осевого перемещения (F, R) между участком рамы и участком салазок. Необязательно, упомянутый датчик установлен на салазках или раме и приспособлен для осуществления контроля перемещения участка упомянутой альтернативной рамы или салазок. Соответственно, упомянутый датчик может содержать две или более частей, при этом первая часть установлена на салазках, а вторая часть установлена на раме. Необязательно, упомянутый датчик или чувствительное устройство может содержать любое одно или комбинацию из перечисленного ниже: оптического датчика; лазера; камеры; датчика давления, приспособленного для определения изменений в гидравлических или пневматических давлениях, связанных с гидравлическими или пневматическими средствами, соединенными с рамой и/или салазками; акселерометра; звукового датчика; электронного датчика; электрического датчика; магнитного датчика.

В соответствии со вторым аспектом настоящего изобретения создано устройство для манипулирования буровыми штангами во взаимодействии с буровой установкой, приспособленное для перемещения штанг к и от бурильной колонны, созданной посредством буровой установки, причем упомянутое устройство содержит: раму зажима; салазки, установленные на упомянутой раме посредством по меньшей мере одного подвижного элемента с возможностью скользящего перемещения относительно упомянутой рамы в осевом направлении штанги, транспортируемой посредством упомянутого устройства; элемент смещения для смещения осевого скользящего перемещения упомянутых салазок относительно упомянутой рамы; штангозахваты, закрепленные на салазках для захвата и удерживания транспортируемой штанги; датчик, расположенный на упомянутых салазках или раме, приспособленный для осуществления контроля относительного осевого положения салазок относительно рамы; причем упомянутое устройство отличается тем, что упомянутый элемент смещения содержит: по меньшей мере один первый элемент смещения, приспособленный для смещения салазок, чтобы противодействовать осевому перемещению вперед (F) салазок вдоль упомянутого по меньшей мере одного подвижного элемента; и по меньшей мере один второй элемент смещения, приспособленный для смещения салазок, чтобы противодействовать осевому перемещению назад (R) салазок вдоль упомянутого по меньшей мере одного подвижного элемента.

Предпочтительно, упомянутое устройство содержит два подвижных элемента, расположенные параллельно друг другу; и пару первых элементов смещения, причем каждый первый элемент смещения прикреплен соответственно к первому концу каждого подвижного элемента, и пару вторых элементов смещения, прикрепленных соответственно к второму концу каждого подвижного элемента. Предпочтительно, каждый из упомянутых двух подвижных элементов содержит стержень, проходящий между участками рамы зажима, а упомянутые салазки содержат направляющие подвижных элементов, чтобы позволять салазкам скользить на подвижных элементах между упомянутыми участками рамы зажима.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Конкретная реализация настоящего изобретения будет описана ниже, только в качестве примера, и со ссылкой на прилагаемые чертежи, на которых:

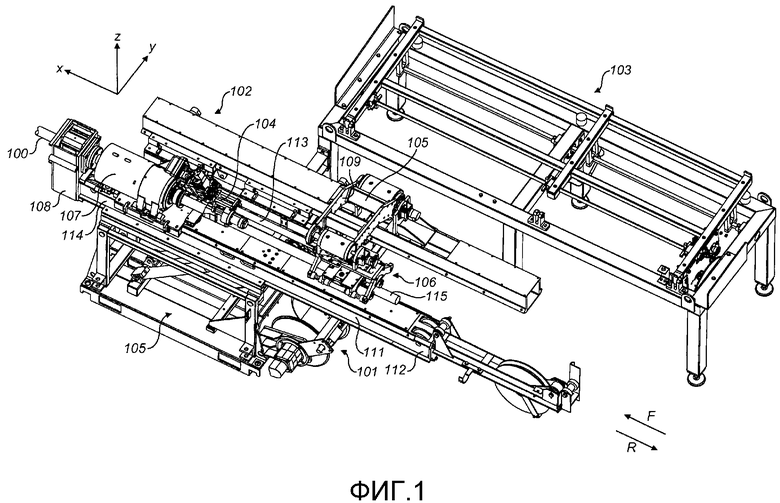

Фиг. 1 представляет собой перспективный вид сверху буровой установки, стеллажа для хранения штанг и устройства для манипулирования штангами, расположенного между буровой установкой и стеллажом, в соответствии с конкретной реализацией настоящего изобретения;

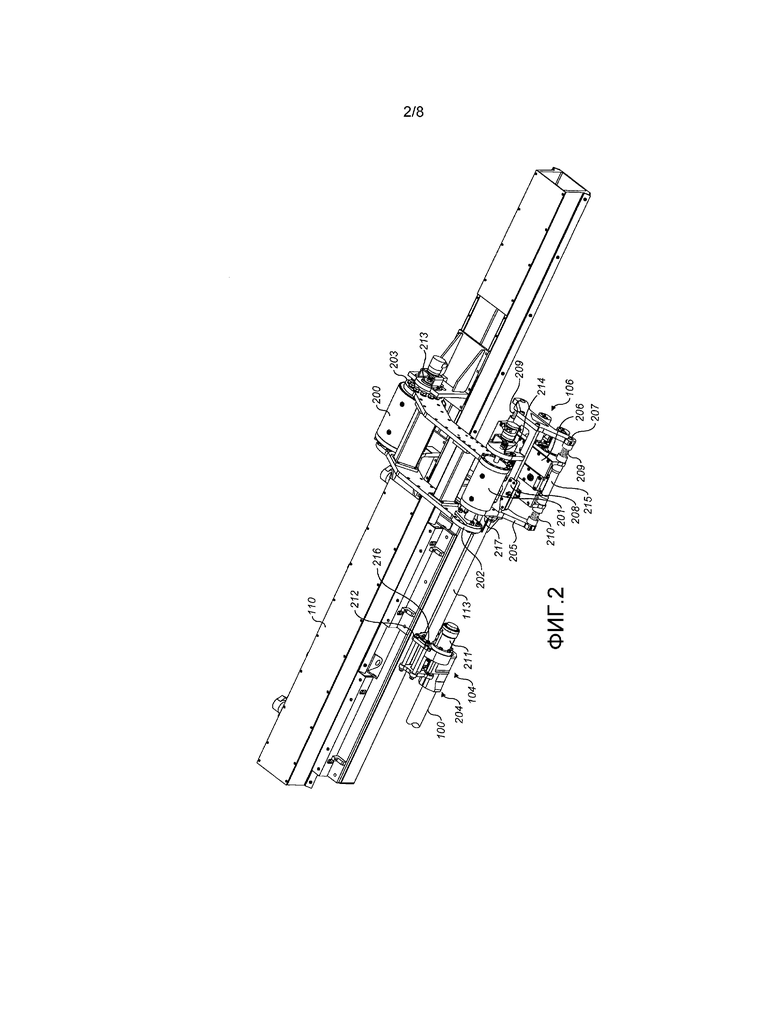

Фиг. 2 представляет собой первый перспективный вид сбоку устройства для манипулирования штангами, показанного на фиг. 1;

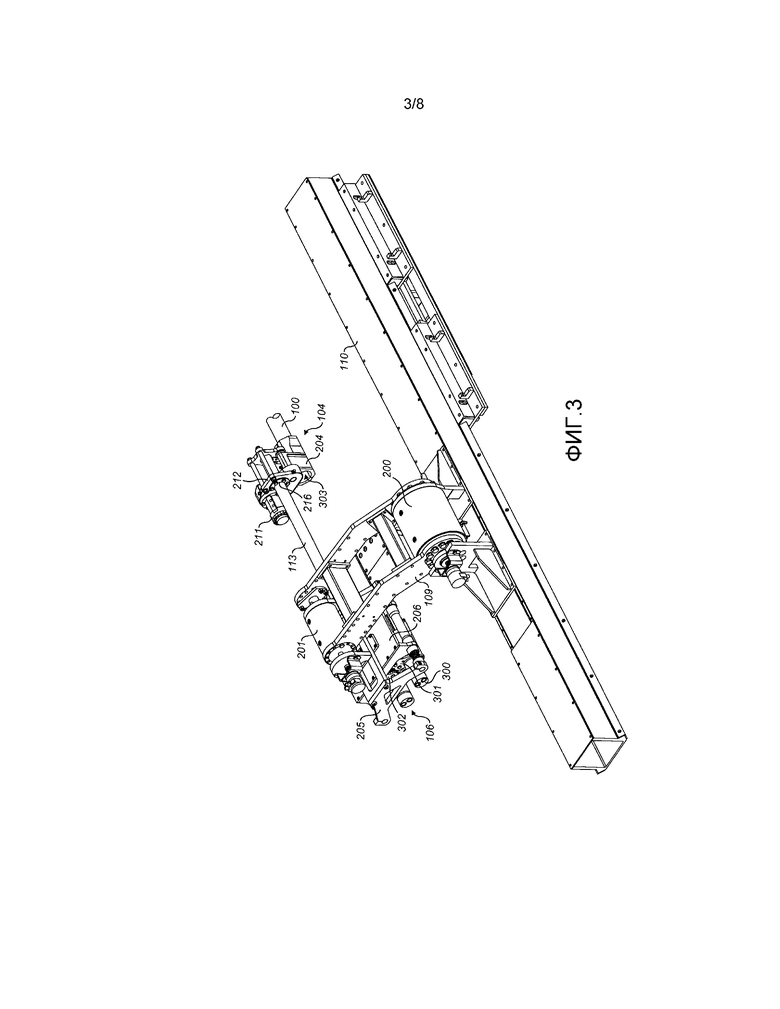

Фиг. 3 представляет собой второй перспективный вид сбоку устройства для манипулирования штангами, показанного на фиг. 2;

Фиг. 4 представляет собой перспективный вид снизу задней части устройства для манипулирования штангами, показанного на фиг. 3;

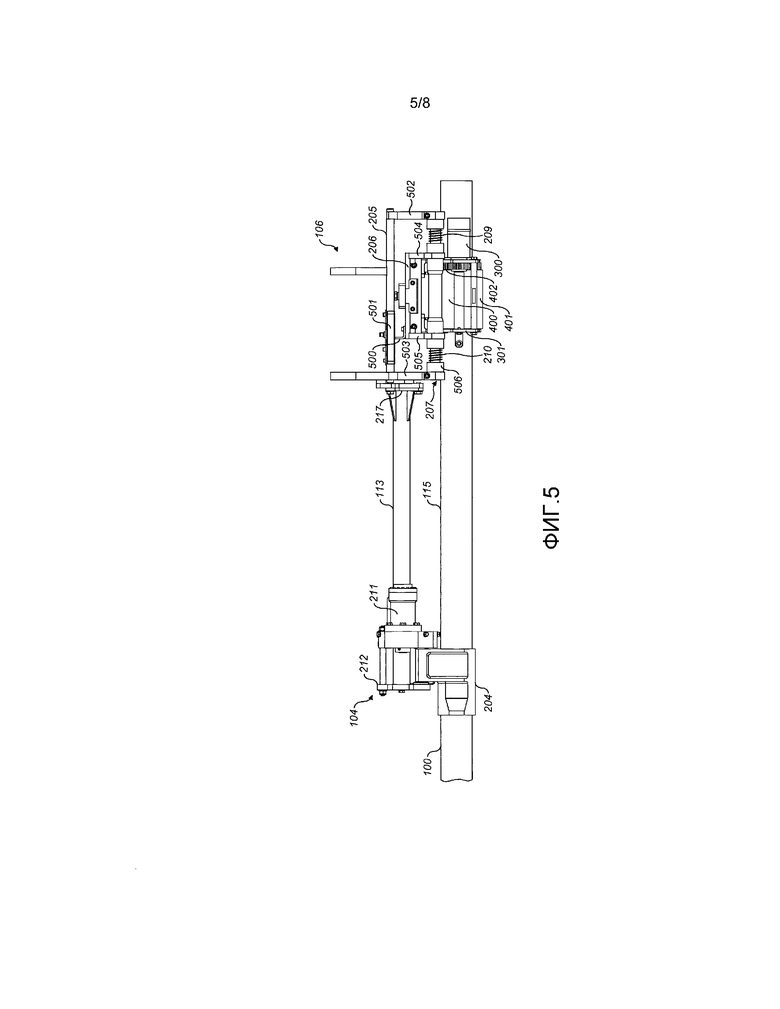

Фиг. 5 представляет собой вертикальный вид сбоку устройства для манипулирования штангами, показанного на фиг. 3, захватывающего штангу, которая должна быть соединена с бурильной колонной;

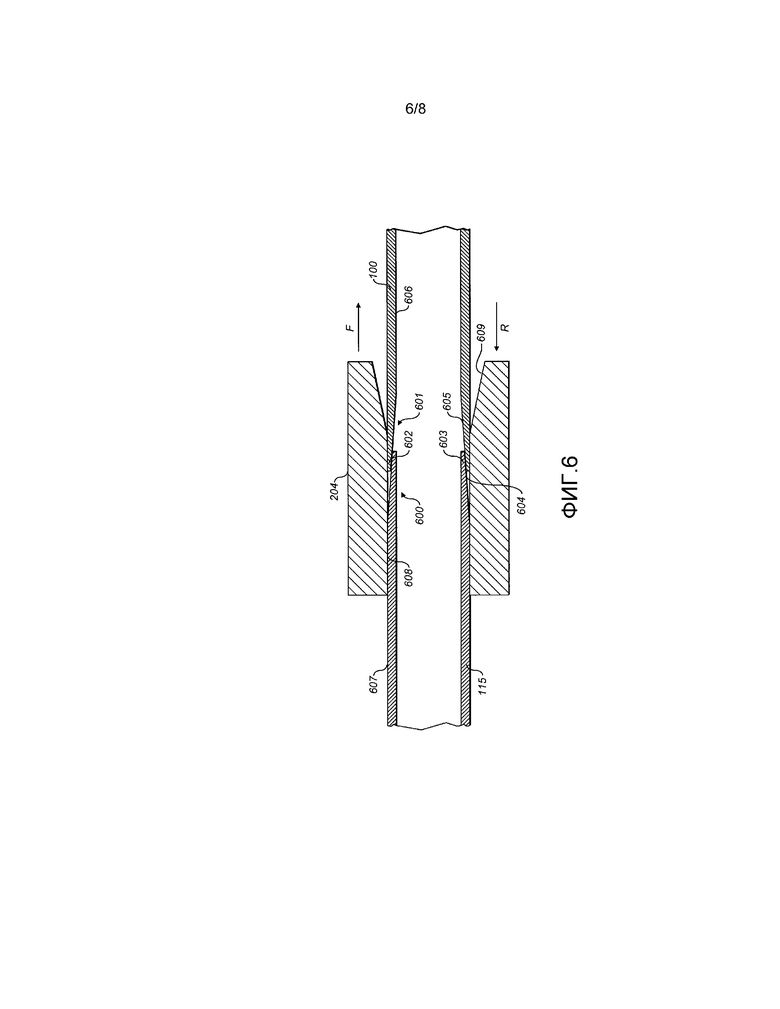

Фиг. 6 представляет собой схематический вид в разрезе части кулачкового центрирующего инструмента в соответствии с фиг. 5, соединяющего концы двух штанг;

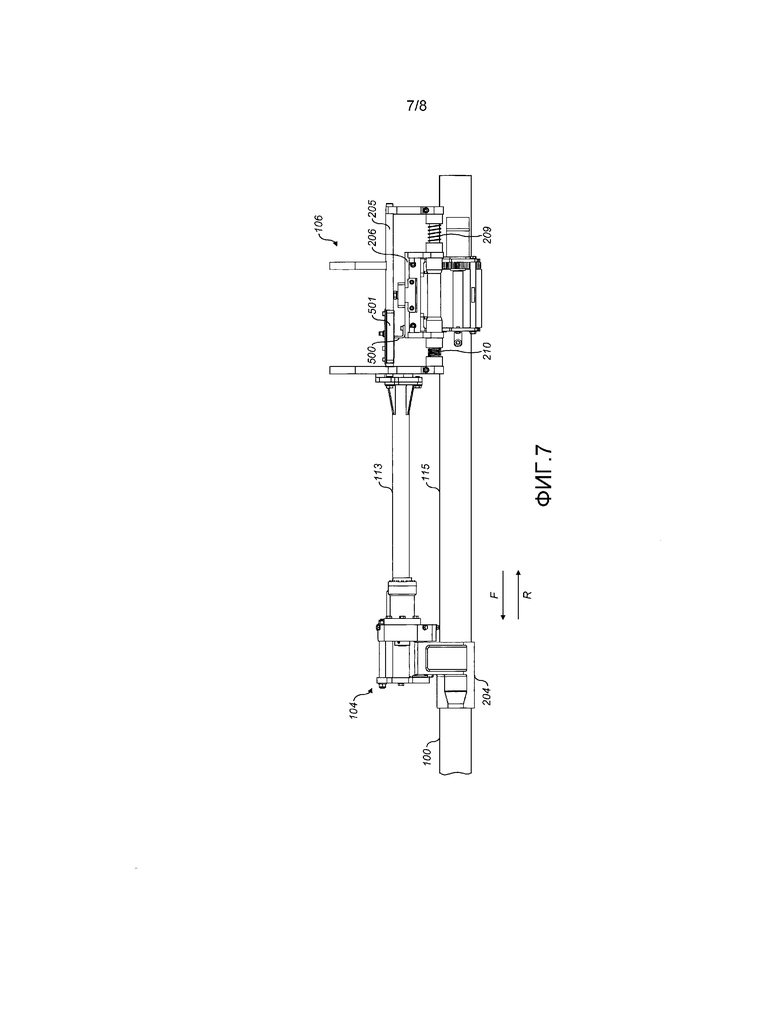

Фиг. 7 представляет собой другой вертикальный вид сбоку устройства для манипулирования штангами в соответствии с фиг. 5, с частью салазок зажимного узла, аксиально смещенной перед опорной рамой;

Фиг. 8 представляет собой другой вертикальный вид сбоку устройства для манипулирования штангами в соответствии с фиг. 5, с частью салазок зажимного узла, аксиально смещенной за опорной рамой.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Когда участок бурения пройден до конца, все штанги бурильной колонны должны быть одновременно извлечены из ствола скважины. Вращатель буровой установки представляет собой устройство, которое первоначально «вскрывает» резьбовые соединения между штангами, поскольку это требует большого крутящего момента. После того как концевое соединение вскрыто, вращатель перемещается в самое переднее положение установки, чтобы позволить, по существу, всей длине самой задней штанги колонны стать доступной для контакта посредством зажимного узла, который осуществляет отвинчивание от колонны для последующей транспортировки к месту хранения.

Устройство для манипулирования штангами настоящего изобретения специально приспособлено для осуществления контроля отвинчивания штанги и в частности для определения, когда штанга, удерживаемая зажимным узлом, высвобождается от остальных штанг колонны, что подразумевает полное отсоединение резьбовых концов. Устройство для манипулирования штангами настоящего изобретения содержит механические и гидравлические элементы для обеспечения надежной конструкции с учетом сложных рабочих условий, в которых эксплуатируется данное устройство.

Ссылаясь на фиг. 1, буровая установка 101 содержит раму 111 подачи, содержащую первый передний конец 114 и второй задний конец 112 относительно бурильной колонны. Штангодержатель 108 закреплен в первом конце 114 и приспособлен для удерживания концевой штанги 100 бурильной колонны, которая обычно проходит в направлении вниз в глубокой буровой скважине. Вращатель 107 закреплен на раме 111 позади держателя 108 и содержит обычные элементы, приспособленные для вращения штанг 100 бурильной колонны во время операции бурения. Рама 111 подачи закреплена на наклонном блоке 105, приспособленном для регулирования угла бурения установки 101. Как показано, бурильная колонна 100 проходит по оси х, при этом операция штангового бурения предусматривает вращательное продвижение буровых штанг 100 в направлении F, а извлечение штанг из ствола скважины осуществляется в противоположном направлении R, и то и другое по оси х.

Штанги, подаваемые на буровую установку 101, доставляют и временно хранят на стеллаже 103 для хранения штанг, расположенном рядом с установкой 101. Устройство для манипулирования штангами, показанное в целом ссылочной позицией 102, расположено между стеллажом 103 и установкой 101 и приспособлено для перемещения штанг между стеллажом 103 и установкой 101 во время любой операции бурения и извлечения. Ссылаясь на фиг. 1 и 2, устройство 102 для манипулирования штангами содержит направляющую раму 110, которая поддерживает транспортировочный узел в виде роботизированной руки 109, поворотно закрепленной в обоих ее концах. Зажимной узел 106 закреплен в одном конце руки 109 и приспособлен для захвата и удерживания штанг, перемещаемых между стеллажом 103 и установкой 101. Для обеспечения эффективного соединения штанг и предотвращения перекоса и повреждения во время соединения, устройство 102 для манипулирования штангами дополнительно содержит центрирующий инструмент 104, приспособленный для захвата концевой штанги бурильной колонны 100 и совмещения бурильной колонны с «транспортируемой» штангой, взятой со стеллажа 103.

Ссылаясь на фиг. 2-4, приводной рычаг 109 прикреплен в первом конце 203 к направляющей раме 110 посредством исполнительного механизма 200 (обычно представляющего собой гидравлический, пневматический или электрический двигатель), чтобы обеспечить поворотное вращение рычага 109 вокруг оси 213 поворота. Зажимной узел 106 закреплен на втором конце 202 рычага 109. Соответствующий исполнительный механизм 201 расположен на конце 202 для осуществления вращательного закрепления зажимного узла 106 на рычаге 109 с возможностью вращения вокруг оси 214 поворота. Кроме того, предусмотрено средство приведения в движение и перемещения (не показанное), так что рычаг 109 способен осуществлять прямолинейное перемещение вдоль направления рамы 110 для регулирования относительного положения штанги во время транспортировки к установке 101 в направлении оси х как во время операции соединения, так и во время операции отсоединения. Посредством поворотного закрепления зажимного узла 106 на раме 110 (посредством рычага 109) и упомянутого средства осевого перемещения (не показанного) зажимной узел 106 приспособлен для перемещения в направлениях х, y и z во время транспортировки штанг.

Зажимной узел 106 содержит опорную раму 205, прикрепленную к рычагу 109, и подвижные салазки 206, выполненные с возможностью возвратно-поступательного перемещения относительно рамы 205 в направлениях F и R во время операций соединения и отсоединения штанг. В частности, зажимной узел 106 содержит пару параллельных валов 207, которые проходят продольно в направлении оси х между передней и задней частями рамы 205, причем самая передняя сторона рамы 205 расположена ближе всего к бурильной колонне 100 (и держателю 108 и вращателю 107). Салазки 206 содержат пару муфт 215, приспособленных для скольжения соответственно по каждому валу 207, так что салазки 206 подвешены в «плавающем» положении относительно рамы 205. Первая пара задних пружин 209 смещения закреплены в заднем конце каждого вала 207, и соответствующая пара передних пружин 210 смещения расположены в переднем конце каждого вала 207 аксиально каждого конца каждой муфты 215. Таким образом, передние пружины 210 обеспечивают сопротивление смещением перемещению салазок 206 вперед в направлении F, а задние пружины 209 обеспечивают сопротивление осевому перемещению салазок 206 в заднем направлении R.

Зажимной узел 106 дополнительно содержит чувствительное устройство слежения за перемещением, обозначенное в целом ссылочной позицией 208, закрепленное на участке рамы 205 и салазок 206. Таким образом, посредством чувствительного устройства 208 можно осуществлять контроль относительного осевого положения салазок 206 (в направлении оси х) относительно рамы 205.

Удлиненная балка 113 содержит первый конец 216, прочно закрепленный на центрирующем инструменте 104, и второй конец 217, прочно закрепленный на участке рамы 205 зажима. Балка 113 имеет физическую и механическую конфигурацию и в частности внешний диаметр, приспособленные позволять центрирующему инструменту 104 отклоняться в сторону в плоскости y-z во время соединения штанг в направлении F. Центрирующий инструмент 104 содержит пару подвижных кулачков 204, поворотно закрепленных на опорной раме 212, участок которой непосредственно соединен с концом 216 балки. Исполнительный механизм 211 (обычно гидродвигатель, пневмодвигатель или электродвигатель) закреплен на раме 212 для осуществления поворотного перемещения кулачков 204 в плоскости y-z. В «замкнутом» положении кулачки 204 образуют внутреннюю соединительную камеру 303, в которой размещаются концевые участки соответствующей концевой штанги 100 бурильной колонны и штанги 400, которая должна быть добавлена к концу бурильной колонны и перенесена при помощи зажимного узла 106.

Зажимной узел 106 содержит пару противоположных штангозахватов в виде зажимных кулачков 301, 302. Каждый кулачок 301, 302 выполнен с возможностью перемещения в боковом поперечном направлении от оси х, соответствующем преимущественно перемещению в направлении, перпендикулярном оси y. Ссылаясь на фиг. 4, два противоположных кулачка 301, 302 проходят преимущественно в направлении вниз от салазок 206 так, чтобы образовать несущую часть зажимного узла 106. Каждый кулачок 300, 301 содержит соответствующую пару штангозахватов в виде удлиненных валиков, приспособленных для фрикционного контакта с внешней поверхностью штанги 115. Каждая пара валиков 400, 401 расположена параллельно продольной оси штанги 115 и оси х. Первый валик 400 расположен вертикально над вторым валиком 401 и в положении внутри каждого кулачка 301, 302, так что четыре валика 400, 401 образуют четырехугольный узел для окружения штанги 115, которая захватывается и зажимается между противоположной парой валиков 400, 401.

Каждый кулачок 301, 302 содержит соответствующий исполнительный механизм 300 (представляющий собой гидравлический, пневматический или электрический двигатель), закрепленный в заднем конце каждого кулачка 301, 302. Каждый исполнительный механизм 300 способен сообщать вращательное движение по меньшей мере одному валику 400, 401, через зубчатые колеса 402, установленные на соответствующих приводных валах (не показанных) каждого исполнительного механизма 300, для того чтобы осуществлять вращение штанги 115 вокруг ее продольной оси. Кроме того, дополнительный исполнительный механизм (не показанный) закреплен на салазках 206 и приспособлен для осуществления размыкания и замыкания соответствующих кулачков 301, 302 вокруг штанги 115.

Датчик 208 движения приспособлен для осуществления контроля относительного осевого положения (в направлении оси х) салазок 206 относительно рамы 205. Это достигается посредством первой части 500 датчика, закрепленной на участке салазок 206, и второй части 501 датчика, закрепленной на раме 205. Когда штанга 115 зажата, по существу, прочно посредством салазок 206, любое осевое перемещение штанги 115 относительно рамы 205 определяется посредством чувствительного устройства 500, 501 перемещения или длины. Такое чувствительное устройство и его относительное установочное положение полезно как во время операции соединения, так и во время операции отсоединения для выдачи сигналов обратной связи в автоматизированный блок управления (не показанный) и определения надлежащего соединения и отсоединения штанг 100, 115. В частности, чувствительное устройство 500, 501 приспособлено для определения относительного осевого перемещения салазок 206, содержащих передний конец 505 и задний конец 504, относительно рамы 205, содержащей передний конец 503 и задний конец 502, ссылаясь на фиг. 5.

Функция центрирующего инструмента 104 двойная. Прежде всего, основной функцией является обеспечение направленного соединения между штангами 100 и 115, а дополнительной функцией является обеспечение дополнительной опоры для штанги 115 во время транспортировки между стеллажом 103 и установкой 101. Поскольку подбор штанги 115 со стеллажа 103 обычно предусматривает приближение зажимного узла 106 к штанге 115 сверху в направлении оси z, центрирующий инструмент 104 должен также содержать кулачковое устройство (соответствующее зажимным кулачкам 301, 302), чтобы обеспечить захват штанги 115 обоими узлами 104, 106 одновременно. Поэтому исполнительный механизм 211 кулачка центрирующего инструмента синхронизирован с исполнительными механизмами 300 зажимных кулачков (не показанными), так что размыкание и замыкание центрирующих кулачков 204 осуществляется одновременно с соответствующим размыканием и замыканием зажимных кулачков 301, 302.

Ссылаясь на фиг. 6, задний концевой участок 601 штанги 100 бурильной колонны содержит соединение с внутренней резьбой. В частности, винтовые резьбы 605 образованы на обращенной внутрь поверхности 606 на концевом участке 601. Обращенная внутрь поверхность 606 на участке 601 является конусной, так что толщина стенки штанги 100 уменьшается к концу 602. Первый самый передний концевой участок 600 штанги 115 также содержит резьбовое соединение. В частности, соответствующие винтовые резьбы 604 образованы на внешней поверхности 607 штанги 115 на участке 600 для совмещения и взаимодействия с винтовыми резьбами 605. Участок 600 также содержит скошенные стенки, так что обхватываемый конец 603 помещается внутри обхватывающего конца 602, когда по меньшей мере одну из штанг 100, 115 поворачивают вокруг ее продольной оси. В соответствии с конкретной реализацией, соединение и отсоединение штанг 100, 115 в направлениях F и R осуществляется в пределах кулачков 204 центрирующего инструмента 104.

Устройство для манипулирования штангами настоящего изобретения специально приспособлено для выявления и регистрации поведения штанги 115 во время ослабления резьб 604, 605 и соответствующего отсоединения резьбовых концов 602, 603. Поэтому ниже будет описана последовательность «отвинчивания», ссылаясь на фиг. 5-8. В частности, измерение и контроль осевого перемещения штанги 115 относительно штанги 100 осуществляется посредством «плавающего» подвешенного размещения салазок 206 на раме 205 посредством переднего 210 и заднего 209 элементов смещения, которые приспособлены для противодействия соответствующему перемещению салазок 206 вперед F и назад R относительно рамы 205.

В соответствии с предпочтительной конкретной реализацией настоящего изобретения, отсоединение штанги 115 от штанги 100 бурильной колонны осуществляется следующим образом:

1. Штангодержатель 108 расцепляет свой зажим на самой задней штанге 115 бурильной колонны. Вращатель 107 удерживает свой зажим на штанге 115 и вытягивает ее вдоль оси х в направлении R, чтобы вытягивать всю бурильную колонну в заднем направлении из ствола скважины. Данный процесс, в зависимости от длины штанги, продолжается до тех пор, пока следующее резьбовое соединение будет расположено между штангодержателем 108 и вращателем 107. Предпочтительно, резьбовое соединение расположено на расстоянии приблизительно 1 м позади держателя 108. Вращатель 107 закреплен на раме 111 с возможностью осевого перемещения, так что его положение относительно штангодержателя 108 является аксиально регулируемым.

2. Штангодержатель 108 расцепляет свой зажим вокруг второй самой задней штанги 100 в колонне. Вращатель 107 приводится в действие для сообщения высокого крутящего усилия самой задней штанге 100, для того чтобы ослабить резьбовое соединение приблизительно на 0,5-1 оборот. Таким образом, резьбовые соединения 600, 601 еще сцеплены, но ослаблены.

3. Вращатель 107 расцепляет свой зажим на самой задней штанге 115 и перемещается аксиально вперед в направлении F, для того чтобы размещаться непосредственно позади держателя 108, как показано на фиг. 1. Таким образом, штанга 115, являющаяся последней штангой в колонне, теперь слабо привинчена ко второй самой концевой штанге 100 и вполне пригодна для захватывания зажимным узлом 106.

4. Зажимной узел 106 приводится в движение, либо вручную либо автоматически, так что рычаг 109 перемещается в положение, показанное на фиг. 1, над и вокруг штанги 115 с разомкнутыми кулачками 301, 302.

5. Кулачки 301, 302 зажимного узла и кулачки 204 центрирующего инструмента приводятся в движение, чтобы замыкаться вокруг штанги 115. Необходимо отметить, что конфигурация концов 600, 601 штанг в пределах обращенной внутрь поверхности 608, 609 центрирующих кулачков 204 не является требованием данной последовательности «отвинчивания». Необязательно, кулачки 204 центрирующего инструмента могут быть расположены немного позади участка 600, 601 соединения, для того чтобы полностью охватывать штангу 115, когда она извлекается в направлении R.

6. Зажимной узел 106 приводится в движение, чтобы перемещаться в заднем направлении R на относительно небольшое расстояние (приблизительно 20-30 мм). Благодаря относительным размерам обращенной внутрь поверхности 609, 609 центрирующего инструмента, кулачки 204 скользят по внешней поверхности 607 штанги 115. Зажимной узел 106 приводится в движение в заднем направлении R посредством приводного и исполнительного средства (не показанного) для перемещения вдоль рамы 110. Когда зажимные кулачки 301, 302 зажимаются вокруг штанги 115, салазки 206 удерживаются в неподвижном положении, поскольку штанга 115 только частично отсоединена от штанги 110, как показано на фиг. 6. Поэтому это приводит к сжатию двух самых передних пружин 210, как показано на фиг. 7.

7. По меньшей мере один из валиков 400, 401 вращается так, чтобы вращать штангу 115 в левом направлении для «отвинчивания» штанги 115 от штанги 100. Следовательно, передние пружины 210 начинают разжиматься, и когда длина резьбы находится в пределах приблизительно 35-50 мм, пружины проходят через свои нейтральные положения. При этом пара задних пружин 209 начинают сжиматься. Первоначальное сжатие, описанное на этапе 6, осуществляется для предотвращения чрезмерного сжатия задней пружины 209, когда штанга 115 отвинчивается от штанги 100 посредством зажимного узла 106. В качестве примера, вращение влево штанги 115 продолжается в течение 5 секунд (в зависимости от размера и скорости вращении штанги). Если зажимной узел 106 обеспечивает соответствующий захват вокруг штанги 115, то 5 секунд являются достаточным временем для полного отвинчивания штанги 115.

8. Таким образом, штанга 115 теперь является свободной и тогда инициируется осевое перемещение зажимного узла 106 в заднем направлении R посредством приводного средства перемещения (не показанного) на раме 110. В данной последовательности, датчики 500, 501 продольного направления отслеживают относительное положение штанги 115, для того чтобы определять любое относительное перемещение вперед в направлении F, которое будет повторно сжимать передние пружины 210. Это происходит в том случае, если штанга 115 не полностью отсоединена от штанги 100, например, вследствие того, что валики 400, 401 не способны вращать/отвинчивать штангу 115. В таком случае можно запрограммировать еще две попытки, чтобы достигнуть полного отвинчивания посредством повторения 5 секундного вращения влево и этапов отвода. Если все попытки окажутся неудачными, то автоматизация будет прекращена. Если же любые повторные попытки окажутся успешными, то штанга 115 будет перемещаться на стеллаж 103 посредством приведения в движение рычага 109.

В соответствии с другой конкретной реализацией, в качестве альтернативы этапу 7, в то время как валики 400, 401 вращают штангу 115 в левом направлении, весь зажимной узел 106 может быть одновременно перемещен в заднем направлении R вдоль рамы 110. Таким образом, это будет в значительной степени предотвращать сжатие передних пружин 210, которое показано на фиг. 7. Когда штанга 115 высвобождается, она будет внезапно «отскакивать» вследствие сжатия пружин 210 и симметричной плавающей подвески салазок 206 на раме 205. Такое «скачкообразное» движение отслеживается посредством датчиков 500, 501 длины для регистрации отсоединения резьбовых концов 600, 601.

В соответствии с другой конкретной реализацией, и начиная с этапа 7, если пренебречь 5-секундным временным пределом для вращения влево, так что левое вращение не ограничено, то после того как штанги 115 и 100 полностью отсоединятся, резьбовые концы 602, 603 будут отскакивать друг от друга, создавая рисунок осевого криволинейного движения. Данный рисунок повторяющегося движения отслеживается посредством датчиков 500, 501 длины, чтобы инициировать извлечение штанги посредством поворотного движения рычага 109, как было описано выше.

В соответствии с другой конкретной реализацией и в качестве альтернативы этапу 6, инициируется левое вращение. Данное движение сразу же начнет сжимать заднюю пружину 209 с продольным перемещением салазок 206, отслеживаемым датчиками 500, 501. При этом датчики 500, 501 выполнены так, чтобы допускать небольшие изменения в длине, так что когда регистрируется прямолинейное перемещение, которое превышает упомянутый предел, то датчик 500, 501 будет контролировать обратное перемещение зажимного узла 106 вдоль рамы 110, когда салазки 206 удерживаются в, по существу, неизменном положении относительно рамы 205 зажима. Когда штанга 115 высвобождается, направление перемещения будет снова превращаться в скачкообразное криволинейное движение. Данное изменение направления в сочетании с управлением амплитудой инициирует отделение штанги и отсоединение концов 600, 601.

Как будет понятно, чувствительное устройство 500, 501 может принимать любую форму. Например, датчики 500, 501 могут содержать измерительный валик, проходящий между одним из рамы 205, салазок 206 и штанги 115. В соответствии с другими вариантами осуществления, соответствующие датчики могут быть расположены на валах 207 и/или втулках 505 валов, расположенных на каждой стороне пружин 210, 209. Датчики могут включать оптические датчики, например, лазер, камеру и световые элементы. Можно также использовать гидравлическое или пневматическое средство для смещения салазок 206 относительно рамы 205. В таких случаях, изменение давления в среде под давлением (газе или жидкости) может быть использовано в качестве индикации осевого перемещения. Необязательно, между салазками 206 и рамой 205 может быть предусмотрено гидравлическое или пневматическое средство смещения с относительным изменением давления, определяемым, как описано выше. Другой вариант осуществления может содержать акселерометр для измерения ускорения штанги 115, когда концы 600, 601 штанги проскальзывают друг относительно друга. Данное ускорение может быть использовано в качестве индикации продольного перемещения. Другой вариант осуществления может содержать звуковой датчик, который определяет звук, создаваемый, когда резьбы 604, 605 проскальзывают друг относительно друга, и резьбы сталкиваются друг с другом и/или расцепляются во время отсоединения.

Группа изобретений относится к способу отсоединения концевой штанги от бурильной колонны и к устройству для манипулирования буровыми штангами. Технический результат заключается в эффективном и надежном отсоединении штанг бурильной колонны. Способ отсоединения концевой штанги от бурильной колонны включает вращение концевой штанги относительно остальной бурильной колонны в направлении расцепления резьбового соединения для частичного отсоединения концевой штанги от бурильной колонны и приведение зажимного узла в зацепление с частично отсоединенной концевой штангой. Зажимной узел содержит раму и салазки, подвешенные на раме с возможностью осевого скольжения относительно рамы. Салазки содержат штангозахваты для захвата и удерживания концевой штанги. Осуществляют осевое смещение салазок на раме посредством по меньшей мере одного элемента смещения, чтобы оказывать сопротивление осевому перемещению салазок вперед или назад относительно рамы. Дополнительно вращают концевую штангу в направлении расцепления посредством штангозахватов для дополнительного отсоединения концевой штанги от бурильной колонны и осуществляют контроль относительного осевого положения салазок на раме с использованием по меньшей мере одного датчика для определения расцепления резьбового соединения и отделения штанги от бурильной колонны через осевое смещение салазок и концевой штанги относительно рамы. 2 н. и 12 з.п. ф-лы, 8 ил.

1. Способ отсоединения концевой штанги (115) от бурильной колонны (100), соединенных посредством резьбового соединения (604, 605), причем упомянутый способ включает:

сначала вращение концевой штанги (115) относительно остальной бурильной колонны (100) в направлении расцепления резьбового соединения (604, 605) для частичного отсоединения концевой штанги (115) от бурильной колонны (100);

приведение зажимного узла (106) в зацепление с частично отсоединенной концевой штангой (115), причем упомянутый зажимной узел (106) содержит раму (205) и салазки (206), подвешенные на раме (205) с возможностью осевого скольжения относительно рамы (205), причем упомянутые салазки (206) содержат штангозахваты (301, 302, 400, 401) для захвата и удерживания концевой штанги (115);

осевое смещение салазок (206) на раме посредством по меньшей мере одного элемента (209, 210) смещения, чтобы оказывать сопротивление осевому перемещению салазок (206) вперед (F) или назад (R) относительно рамы (205),

причем упомянутый способ отличается:

дополнительным вращением концевой штанги (115) в направлении расцепления посредством штангозахватов (400, 401) для дополнительного отсоединения концевой штанги (115) от бурильной колонны (100) и

осуществлением контроля относительного осевого положения салазок (206) на раме (205) с использованием по меньшей мере одного датчика (208) для определения расцепления резьбового соединения (604, 605) и отделения штанги (115) от бурильной колонны (100) через осевое смещение салазок (206) и концевой штанги (115) относительно рамы (205).

2. Способ по п. 1, включающий:

перемещение рамы (205) аксиально назад (R) от бурильной колонны (100), при этом салазки (206) остаются, по существу, неподвижными и в зацеплении с концевой штангой (115), для смещения рамы (205) относительно салазок (206) перед упомянутым этапом дополнительного вращения концевой штанги (115); и

после упомянутого этапа дополнительного вращения концевой штанги (115) перемещение рамы (205) аксиально назад (R) от бурильной колонны (100), при осуществлении контроля осевого положения салазок (206) на раме (205).

3. Способ по п. 1, включающий:

перемещение рамы (205) аксиально назад (R) от бурильной колонны (100), при этом салазки (206) остаются, по существу, неподвижными и в зацеплении с концевой штангой (115), для смещения рамы (205) относительно салазок (206) перед упомянутым этапом дополнительного вращения концевой штанги (115); и

во время упомянутого этапа дополнительного вращения концевой штанги (115) перемещение рамы (205) аксиально назад (R) от бурильной колонны (100), при осуществлении контроля осевого положения салазок (206) на раме (206).

4. Способ по п. 1, включающий:

перемещение рамы (205) аксиально назад (R) от бурильной колонны (100), при этом салазки (206) остаются, по существу, неподвижными и в зацеплении с концевой штангой (115), для смещения рамы (205) относительно салазок (206) перед упомянутым этапом дополнительного вращения концевой штанги (115); и

при этом упомянутый этап осуществления контроля относительного осевого положения салазок (206) на раме (205) включает определение изменения направления осевого перемещения салазок (206) относительно рамы (205) в соответствии с изменением в направлении осевого перемещения концевой штанги (115) относительно бурильной колонны (100), связанным с расцеплением резьбового соединения (604, 605).

5. Способ по п. 1, в котором упомянутый этап дополнительного вращения концевой штанги (115) включает поддержание осевого положения рамы (205) для смещения салазок (206) относительно рамы (205), когда концевая штанга (115) перемещается аксиально назад от бурильной колонны (100); и

при этом упомянутый этап осуществления контроля относительного осевого положения салазок (206) и рамы (205) включает определение изменения направления осевого перемещения салазок (206) относительно рамы (205) в соответствии с изменением в направлении осевого перемещения концевой штанги (115) относительно бурильной колонны (100), связанным с расцеплением резьбового соединения (604, 605).

6. Способ по любому из пп. 1-5, включающий смещение салазок (206) на раме (205) с использованием по меньшей мере одного первого элемента (210) смещения, чтобы противодействовать осевому перемещению вперед (F) салазок (206) относительно рамы (205) и по меньшей мере одного второго элемента (209) смещения, чтобы противодействовать осевому перемещению назад (R) салазок (206) относительно рамы (205), при этом осевое перемещение вперед (F) и назад (R) определяется относительно бурильной колонны (100).

7. Способ по любому из пп. 1-5, дополнительно включающий захватывание и удерживание концевой штанги (115) на салазках (206) посредством кулачков (301, 302), захватывающих штангу, которые замыкаются вокруг концевой штанги (115).

8. Способ по любому из пп. 1-5, в котором упомянутый этап дополнительного вращения концевой штанги (115) включает осуществление вращения концевой штанги (115) с использованием по меньшей мере одного вращающегося элемента (400, 401), предусмотренного на штангозахватах (301, 302), расположенных во фрикционном контакте с концевой штангой (115).

9. Способ по любому из пп. 1-5, в котором упомянутый этап первоначального вращения концевой штанги (115) включает захватывание бурильной колонны (100) штангодержателем (108) буровой установки (101) аксиально впереди резьбового соединения (604, 605); и

вращение концевой штанги (115) на участке аксиально позади резьбового соединения (604, 605) с использованием вращателя (107) буровой установки (101).

10. Способ по любому из пп. 1-5, в котором упомянутый этап осуществления контроля относительного осевого положения салазок (206) на раме (205) включает контроль и/или регистрацию осевого перемещения (F, R) между участком рамы (205) и участком салазок (206).

11. Способ по любому из пп. 1-5, в котором упомянутый датчик (208, 500, 501) закреплен на салазках (206) или раме (205) и приспособлен для осуществления контроля перемещения участка альтернативной рамы (205) или салазок (206).

12. Способ по любому из пп. 1-5, в котором упомянутый датчик (208, 500, 501) содержит любое одно или комбинацию из перечисленного ниже:

оптического датчика;

лазера;

камеры;

датчика давления, приспособленного для определения изменений в гидравлических или пневматических давлениях, связанных с гидравлическими или пневматическими средствами, соединенными с рамой и/или салазками;

акселерометра;

звукового датчика;

электронного датчика;

электрического датчика;

магнитного датчика.

13. Устройство (102) для манипулирования буровыми штангами во взаимодействии с буровой установкой (101), приспособленное для отсоединения концевой штанги (115) от бурильной колонны (100), создаваемой посредством буровой установки (101), причем упомянутое устройство содержит:

раму (205) зажима;

салазки (206), закрепленные на раме (205) посредством по меньшей мере одного подвижного элемента (207), выполненного с возможностью скользящего перемещения относительно рамы (205) в аксиальном направлении штанги (115), транспортируемой посредством упомянутого устройства (102);

по меньшей мере один элемент (209, 210) смещения, приспособленный для смещения салазок (206), чтобы противодействовать осевому перемещению вперед (F) и/или осевому перемещению назад (R) салазок (206) вдоль упомянутого по меньшей мере одного подвижного элемента (207);

штангозахваты (301, 302, 400, 401), закрепленные на салазках (206) для захвата и удерживания транспортируемой штанги (115);

отличающееся тем, что содержит датчик (208), расположенный на салазках (206) или раме (205), приспособленный для осуществления контроля относительного осевого положения салазок (206) относительно рамы (205) для определения расцепления резьбового соединения (604, 605) и отсоединения штанги (115) от бурильной колонны (100) через осевое смещение салазок (206) и концевой штанги (115) относительно рамы (205).

14. Устройство по п. 13, содержащее два подвижных элемента (207), расположенных параллельно друг другу; и

пару первых элементов (210) смещения, причем каждый первый элемент (210) смещения прикреплен соответственно к первому концу каждого подвижного элемента (207), и пару вторых элементов (209) смещения, прикрепленных соответственно ко второму концу каждого подвижного элемента (207).

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| МЕХАНИЗМ ФИКСАЦИИ И ЦЕНТРИРОВАНИЯ ПРИ СВИНЧИВАНИИ И РАЗВИНЧИВАНИИ БУРИЛЬНЫХ ТРУБ ДЛЯ УСТАНОВКИ ГОРИЗОНТАЛЬНОГО БУРЕНИЯ | 2007 |

|

RU2378485C2 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| US 4604724 A, 05.08.1986 | |||

| WO 00/65193 A1, 02.11.2000. | |||

Авторы

Даты

2018-01-10—Публикация

2014-04-09—Подача