Изобретение относится к металлургии, в частности к литейным жаропрочным коррозионностойким сплавам на основе никеля с хромом и кобальтом, и может быть использовано для изготовления литьем с равноосной и монокристаллической структурами сопловых (направляющих) лопаток газотурбинных установок, работающих в агрессивных средах при температурах 700-1000°С.

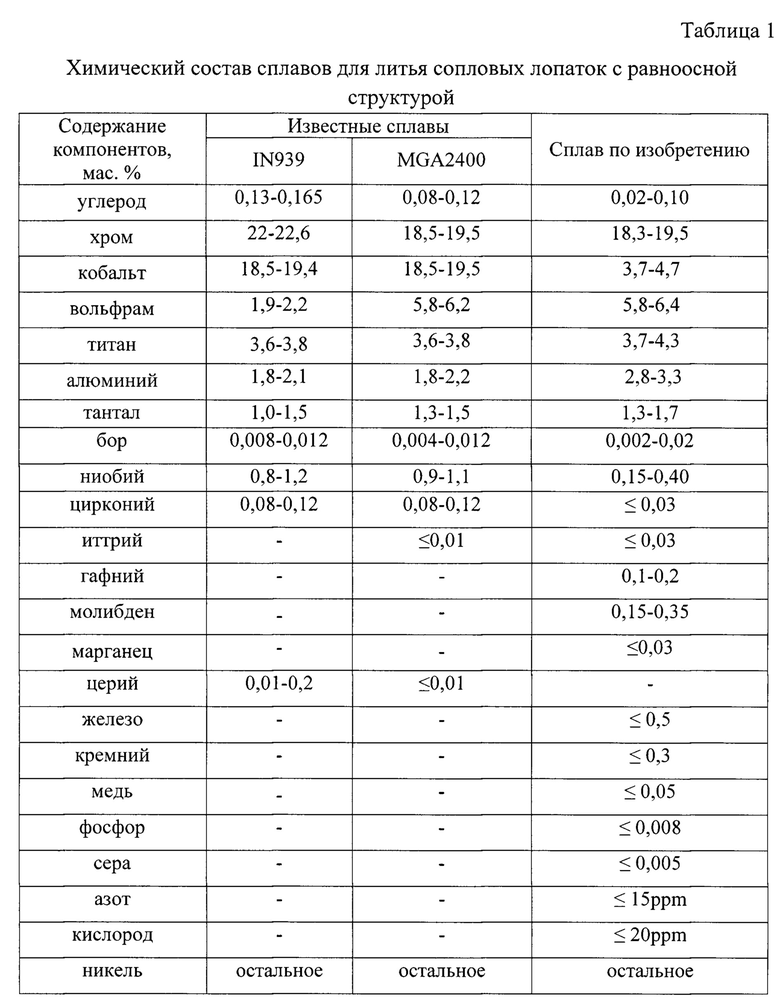

Известен жаропрочный сплав IN939 на основе никеля для литья лопаток газотурбинных установок, содержащий углерод, хром, кобальт, титан, вольфрам, алюминий, тантал, цирконий, бор, ниобий, церий и никель при следующем соотношении компонентов, мас. %: углерод 0,13-0,165; хром 22-22,6; кобальт 18,5-19,4; титан 3,6-3,8; вольфрам 1,9-2,2; алюминий 1,8-2,1 тантал 1,0-1,5; цирконий 0,08-0,12; бор 0,008-0,012; ниобий 0,8-1,2 церий 0,01-0,2; никель - остальное.

("High Temperature Alloys Gas Turbines" "Program Conference Liege" 04-06 October 1982, pp. 369-393.)

Однако данный известный сплав при достаточно высокой коррозионной стойкости имеет пониженную жаропрочность и снижение структурной стабильности на ресурс в процессе наработки.

Наиболее близким по технической сущности является жаропрочный сплав на основе никеля MGA2400 для изготовления литьём с равноосной структурой элементов газовых турбин и сопловых лопаток.

Известный сплав включает углерод, хром, кобальт, вольфрам, титан, алюминий, бор, тантал, цирконий, ниобий, церий, иттрий и никель при следующем соотношении компонентов, мас. %: углерод 0,08-0,12; хром 18,5-19,5; кобальт 18,5-19,5; вольфрам 5,8-6,2; титан 3,6-3,8; алюминий 1,8-2,2; бор 0,004-0,012; тантал 1,3-1,5; цирконий 0,08-0,12; ниобий 0,9-1,1; церий и иттрий в сумме до 0,02; никель - остальное.

(I. Okada и др. Development of Ni Base Superalloy of Industrial Gas Turbine, Сб. «Superalloys 2004» под ред. K.A. Green, 2004, стр. 707-712.)

Данный известный сплав имеет высокую жаропрочность, достаточно высокую коррозионную стойкость, но отличается пониженной температурой растворения упрочняющей γ' - фазы и пониженной структурной стабильностью на ресурс - прогнозируется выпадение до 5-6 мас. % σ-фазы и фазы 5 мас. % Ni3Ti, которые существенно понижают пластичность.

Таким образом, известные сплавы при рабочих температурах 700-1000°С, а также воздействии агрессивной среды не соответствуют требованиям, предъявляемых к литым сопловым лопаткам газотурбинных установок по жаропрочности, сопротивлению коррозии, структурной стабильности на ресурс.

Целью изобретения и его техническим результатом является создание жаропрочного сплава на основе никеля для литья с равноосной и монокристаллической структурами сопловых лопаток газотурбинных установок, обладающего повышенной длительной прочностью при рабочих температурах 700-1000°С в сочетании с высоким сопротивлением усталости, окислению и коррозионным воздействиям, а также повышенной структурной стабильностью на ресурс и улучшенными технологическими характеристиками.

Технический результат достигается тем, что жаропрочный сплав на основе никеля для литья сопловых лопаток газотурбинных установок включает углерод, хром, кобальт, вольфрам, титан, тантал, алюминий, бор, ниобий, цирконий, иттрий, молибден, гафний, марганец, кремний, железо, медь, серу, фосфор, азот, кислород и никель при следующем соотношении компонентов, мас. %: углерод 0,02-0,10; хром 18,3-19,5; кобальт 3,7-4,7; вольфрам 5,8-6,4; титан 3,7-4,3; тантал 1,3-1,7; алюминий 2,8-3,3; бор 0,002-0,020; ниобий 0,15-0,4; цирконий ≤ 0,03; иттрий ≤ 0,03; молибден 0,15-0,35; гафний 0,10-0,20; марганец ≤ 0,03; кремний ≤ 0,3; железо ≤ 0,5; медь ≤ 0,05; сера ≤ 0,005; фосфор ≤ 0,008; азот ≤ 15 ppm; кислород ≤ 20 ppm и никель - остальное, при этом суммарное содержание алюминия и титана составляет 6,5-7,6 мас. %, а отношение содержания титана к содержанию алюминия ≥ 1,3.

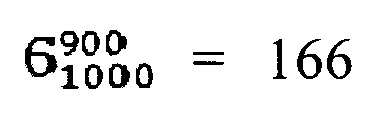

Количество упрочняющей γ'-фазы (Ni3Al) в сплаве по изобретению составляет 43-45 ат.%, что обеспечивает высокий и стабильный уровень служебных характеристик, например, жаропрочность за 103 часов при 900°С:  МПа для равноосной структуры и

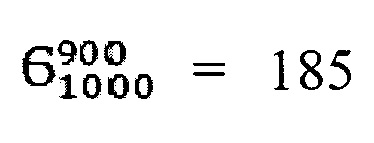

МПа для равноосной структуры и  МПа для монокристаллической структуры.

МПа для монокристаллической структуры.

Повышенная (по сравнению с прототипом) на ~ 40°С температура полного растворения γ'-фазы препятствует ее коагуляции, что повышает характеристики жаропрочности.

Введение молибдена в количестве 0,15-0,35 мас. % при оптимальном содержании тантала 1,3-1,7 мас. %, вольфрама 5,8-6,4 мас. % и суммарном содержании алюминия и титана 6,5-7,6 мас. % обеспечивает повышенные характеристики жаропрочности как в равноосном, так и, особенно, в монокристаллическом состоянии. Введение марганца ≤ 0,03 мас. %, кремния ≤ 0,3 мас. % и иттрия ≤ 0,03 мас. %, при отношении содержания титана 3,7-4,3 мас. % к содержанию алюминия 2,8-3,3 мас. % более или равном 1,3 и высокое содержание хрома 18,3-19,5 мас. % приводят к повышенному сопротивлению коррозии.

Ограничение содержания железа ≤ 0,5 мас. %, меди ≤ 0,05 мас. %, серы ≤ 0,005 мас. %, фосфора ≤ 0,008 мас. %, азота ≤ 15 ppm и кислорода ≤ 20 ppm в сочетании с формированием карбидов (на основе никеля, титана, ниобия 0,15-0,4 мас. % и дополнительно введенного гафния 0,10-0,20 мас. %) с оптимальной морфологией, обеспечивает устранение примесных соединений с границ зерен и повышенные пластические характеристики и ударную вязкость, а также способствует получению оптимальной равноосной структуры сплава.

Получение монокристаллической структуры при ограниченном содержании бора и углерода по сравнению с содержанием в равноосной структуре (углерода ≤ 0,1 мас. % и бора ≤ 0,01 мас. %) обеспечивает повышение термоусталостной прочности лопаток в 3-5 раз по сравнению с равноосной структурой.

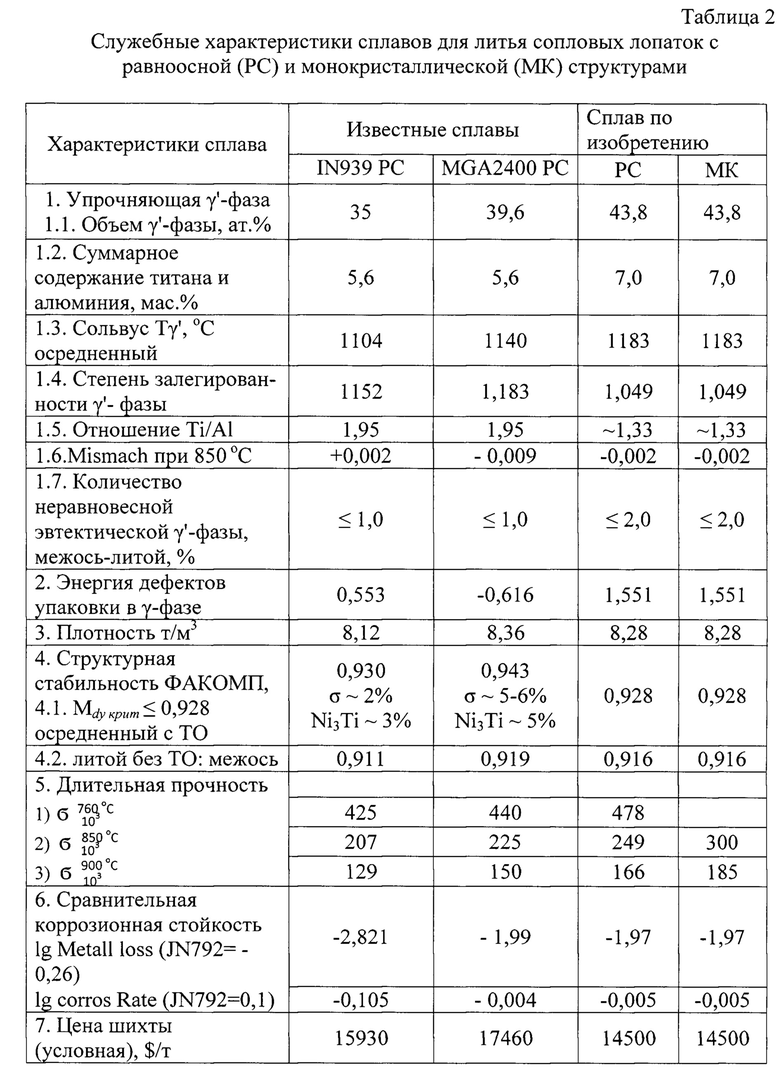

Достижение поставленного технического результата можно проиллюстрировать данными из таблиц 1 и 2.

Служебные характеристики металла сравниваемых сопловых лопаток были оценены с использованием известной методики ФАКОМП и других известных методик расчета свойств по их химическому составу. Известные методики позволяют с высокой степенью достоверности оценить структурную стабильность на ресурс (образования охрупчивающих фаз), склонность к выделению в литом состоянии неравновесных эвтектических фаз, на месте которых при термообработке литых лопаток образуются поры и трещины, характеристики длительной прочности, критические точки металла лопатки и другие ее физико-механические свойства.

(H. Harada и др., Сб. Superalloys, 1988; p.p. 733-742; H. Harada и др., Сб. Superalloys, 2000; p.p. 729-736; H. Harada, Сб. Alloys Design for Nickel-base Superalloys, 1982, p.p. 721-735; Компьютерная программа «Расчетная система суперсплавов» №2007612023 ФСИСПТ от 17.05.2007 г.)

Из представленных данных, полученных с использованием известных расчетных методик, служебных характеристик жаропрочных сплавов на основе никеля, видно, что сплав по изобретению с равноосной и монокристаллической структурами превосходит известные сплавы по комплексу служебных характеристик.

При примерно равных показателях сопротивления окислению и коррозионным воздействиям сплав по изобретению с равноосной структурой имеет заметно более высокие по сравнению с прототипом на ~10% для равноосной структуры и на ~19% для монокристаллической структуры показатели жаропрочности, а также более высокую стабильность на ресурс (в нем не прогнозируется выпадение охрупчивающих фаз).

Повышенная жаропрочность и термоусталость в монокристаллическом состоянии сплава приведет к продлению ресурса лопаток.

Достижение поставленного технического результата дает возможность использовать сплав по изобретению для изготовления литьем с равноосной и монокристаллической структурами сопловых лопаток газотурбинных установок с рабочими температурами по металлу 700-1000°С при том, что цена шихтовых материалов дешевле на ~17% по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ СОПЛОВЫХ ЛОПАТОК С РАВНООСНОЙ СТРУКТУРОЙ ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2576290C1 |

| ЖАРОПРОЧНЫЙ КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ КРУПНОГАБАРИТНЫХ РАБОЧИХ И СОПЛОВЫХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2018 |

|

RU2678353C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ ДЕТАЛЕЙ ГОРЯЧЕГО ТРАКТА ГАЗОТУРБИННЫХ УСТАНОВОК, ИМЕЮЩИХ РАВНООСНУЮ СТРУКТУРУ | 2015 |

|

RU2581337C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2570130C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ РАБОЧИХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2018 |

|

RU2678352C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ РАБОЧИХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2013 |

|

RU2524515C1 |

| ЛОПАТКА ГАЗОТУРБИННОЙ УСТАНОВКИ ИЗ ЖАРОПРОЧНОГО СПЛАВА НА ОСНОВЕ НИКЕЛЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2581339C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ РАБОЧИХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2013 |

|

RU2525883C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК И СПОСОБ ЕГО ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 2014 |

|

RU2539643C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ СОПЛОВЫХ ЛОПАТОК С РАВНООСНОЙ СТРУКТУРОЙ ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2542195C1 |

Изобретение относится к металлургии, в частности к литейным жаропрочным коррозионностойким сплавам на основе никеля, и может быть использовано для изготовления литьем сопловых (направляющих) лопаток газотурбинных установок с равноосной и монокристаллической структурами, работающих в агрессивных средах при температурах 700-1000°С. Жаропрочный сплав на основе никеля для литья сопловых лопаток газотурбинных установок содержит, мас. %: углерод 0,02-0,10; хром 18,3-19,5; кобальт 3,7-4,7; вольфрам 5,8-6,4; титан 3,7-4,3; тантал 1,3-1,7; алюминий 2,8-3,3; бор 0,002-0,020; ниобий 0,15-0,4; цирконий ≤ 0,03; иттрий ≤ 0,03; молибден 0,15-0,35; гафний 0,10-0,20; марганец ≤ 0,03; кремний ≤ 0,3; железо ≤ 0,5; медь ≤ 0,05; сера ≤ 0,005; фосфор ≤ 0,008; азот ≤ 15 ppm; кислород ≤ 20 ppm и никель - остальное, при этом суммарное содержание алюминия и титана составляет 6,5-7,6 мас. %, а отношение содержания титана к содержанию алюминия ≥ 1,3. Сплав характеризуется повышенной длительной прочностью при рабочих температурах 700-1000°С в сочетании с высоким сопротивлением усталости, окислению и коррозионным воздействиям, а также повышенной структурной стабильностью на ресурс и улучшенными технологическими характеристиками. 2 табл.

Жаропрочный сплав на основе никеля для литья сопловых лопаток газотурбинных установок, содержащий углерод, хром, кобальт, вольфрам, титан, тантал, алюминий, бор, ниобий, цирконий, иттрий и никель, отличающийся тем, что он дополнительно содержит молибден, гафний, марганец, кремний, железо, медь, серу, фосфор, азот и кислород при следующем соотношении компонентов, мас. %: углерод 0,02-0,10; хром 18,3-19,5; кобальт 3,7-4,7; вольфрам 5,8-6,4; титан 3,7-4,3; тантал 1,3-1,7; алюминий 2,8-3,3; бор 0,002-0,020; ниобий 0,15-0,4; цирконий ≤0,03; иттрий ≤0,03; молибден 0,15-0,35; гафний 0,10-0,20; марганец ≤0,03; кремний ≤0,3; железо ≤0,5; медь ≤0,05; сера ≤0,005; фосфор ≤0,008; азот ≤15 ppm; кислород ≤20 ppm и никель - остальное, при этом суммарное содержание алюминия и титана составляет 6,5-7,6 мас. %, а отношение содержания титана к содержанию алюминия ≥1,3.

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ ДЕТАЛЕЙ ГОРЯЧЕГО ТРАКТА ГАЗОТУРБИННЫХ УСТАНОВОК, ИМЕЮЩИХ РАВНООСНУЮ СТРУКТУРУ | 2015 |

|

RU2581337C1 |

| СУПЕРСПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2011 |

|

RU2567759C2 |

| ГИБРИДНАЯ СТРУКТУРА ДЛЯ ДЕТЕКТОРА ИНФРАКРАСНОГО ИЗЛУЧЕНИЯ | 2008 |

|

RU2397573C1 |

| US 6458318 B1, 01.10.2002 | |||

| JP 2016056436 A, 21.04.2016. | |||

Авторы

Даты

2017-11-22—Публикация

2017-03-14—Подача