Изобретение относится к металлургии, в частности к литейным коррозионно-стойким жаропрочным сплавам на основе никеля с хромом и кобальтом, и может быть использовано для изготовления литьем деталей с равноосной структурой горячего тракта газотурбинных установок (ГТУ), например сопловых (направляющих) лопаток и элементов газотурбинного двигателя, работающих в агрессивных средах при температурах 700-950°С.

Высокие прочностные характеристики таких сплавов достигаются за счет значительного количества (35-55 ат. %) упрочняющей γ′-фазы (Ni3Al), легированной ниобием, титаном, танталом и т.д., а также упрочнением твердого раствора (γ-фазы) кобальтом, хромом, молибденом, вольфрамом.

Повышенную коррозионную стойкость обеспечивают содержанием хрома в количестве 15-23 мас.%, высокой величиной отношения содержания титана к содержанию алюминию ≥1,0, а также введением редкоземельных элементов. Сопротивление окислению при повышенных температурах обеспечивают повышенным содержанием алюминия и тантала, снижением содержания хрома, а также введением редкоземельных элементов.

Известен жаропрочный сплав на основе никеля, содержащий углерод, хром, кобальт, вольфрам, титан, алюминий, тантал, ниобий, цирконий, бор и никель при следующих соотношениях компонентов, мас.%: углерод 0,13-0,165; хром 22,0-22,6; кобальт 18,5-19,4; вольфрам 1,9-2,2; титан 3,6-3,8; алюминий 1,8-2,1; тантал 1,0-1,5; ниобий 0,8-1,18; цирконий 0,08-1,18; бор 0,008-0,012 и никель остальное.

(«High Temperature Alloys Gas Turbines»; «Prog. Conf. Liege» 04-06 octob., 1982, pp. 369-393).

Однако данный известный сплав при высокой коррозионной стойкости имеет недостаточную жаропрочность и выпадение по границам зерен в процессе наработки при длительной эксплуатации пластинчатых фаз, снижающих пластичность.

Известен жаропрочный коррозионно-стойкий сплав на основе никеля, содержащий углерод, хром, кобальт, вольфрам, тантал, алюминий, цирконий, гафний, церий, кремний, бор и никель при следующем соотношении компонентов, мас.%: углерод 0,03; хром 20,0; кобальт 5,0; вольфрам 3,0; тантал 5,5; алюминий 4,5; цирконий 0,03; гафний 0,1; церий 0,02; кремний 0,1; бор 0,005 и никель остальное.

(RU2441088, С22С 19/05, п. 8 формулы, опубликовано 27.01.2012)

Однако данный сплав при высокой устойчивости к высокотемпературному окислению имеет пониженные значения жаропрочности и коррозионной стойкости.

Наиболее близким по технической сущности и достигаемому результату является жаропрочный сплав на основе никеля для изготовления литьем элементов газовых турбин - сопловых лопаток с равноосной структурой.

Известный сплав содержит углерод, хром, кобальт, вольфрам, алюминий, титан, цирконий, тантал, ниобий, бор, церий, иттрий и никель при следующем соотношении компонентов, мас.%: углерод 0,08-0,12; хром 18,5-19,5; кобальт 18,5-19,5; вольфрам 5,8-6,2; алюминий 1,8-2,2; титан 3,6-3,8; цирконий 0,05-0,12; тантал 1,3-1,5; ниобий 0,9-1,1; бор 0,004-0,012; суммарное содержание церия и иттрия до 0,02; никель - остальное.

(I. Okada и др., Deverlopment of Ni base Superalloy for Industrial Gas Turbine, сб. «Superalloys 2004" под ред. К.А/ Green, 2004, стр. 707-712)

Данный известный сплав имеет высокую жаропрочность и достаточно высокую коррозионную стойкость с рабочей температурой по металлу 880-900°С, устойчивость к высокотемпературному окислению, но не обладает достаточной структурной стабильностью на ресурс в процессе наработки.

Таким образом, известные сплавы при рабочих температурах 800-920°С и воздействии агрессивной среды не обладают оптимальным сочетанием служебных характеристик.

Задачей и техническим результатом изобретения является повышение коррозионной стойкости и структурной стабильности на ресурс лопаток и деталей горячего тракта с равноосной структурой, выполненных из сплава по изобретению, при повышенных минимально гарантированных и средних значениях прочности и пластичности при рабочих температурах 880-915°С.

Технический результат достигается тем, что жаропрочный сплав на основе никеля для литья деталей горячего тракта газотурбинных установок, имеющих равноосную структуру, содержит углерод, хром, кобальт, вольфрам, алюминий, титан, тантал, ниобий, бор, церий, иттрий, молибден, гафний, марганец и никель при следующем соотношении компонентов, мас.%:

при этом суммарное содержание гафния и ниобия составляет 0,2-0,3 мас.%, суммарное содержание алюминия и титана - 7,2-7,7 мас.% при отношении содержания титана к содержанию алюминия 1,2-1,31.

Технический результат также достигается тем, что жаропрочный сплав дополнительно содержит железо, медь, кремний, серу, азот и кислород при следующих соотношениях компонентов, мас.%: железо ≤0,1; медь ≤0,05; кремний ≤0,20; серу ≤0,005; фосфор ≤0,005; азот ≤20,0 ppm, кислород ≤15,0 ppm.

Сплав изготавливают в виде литой прутковой заготовки, предназначенной для последующего переплава и литья лопаток и других деталей горячего тракта газотурбинных установок.

Количество упрочняющей γ′-фазы (Ni3Al) в сплаве по изобретению составляет ≈43 ат. %, что обеспечивает высокий и стабильный уровень служебных характеристик, например жаропрочность 154 МПа за 103 часов при температуре 900°С.

Оптимальное содержание вольфрама 4,6-5,2 мас.% и тантала 0,9-1,2 мас.% в совокупности с дополнительным введением молибдена в количестве 0,15-0,3 мас.% и суммарным содержанием титана и алюминия, равном 7,2-7,7 мас.%, дают повышенную жаропрочность литого сплава с равноосной структурой. Однако дальнейшее увеличение содержания вольфрама и тантала в сплаве вызывает значительный рост температуры растворения γ′-фазы, что снижает технологичность сплава (требует при термообработке литого изделия нагрев до температуры 1250°С с использованием керамических нагревателей), что препятствует использованию стандартного оборудования термообработки.

Дополнительное введение гафния в количестве 0,05-0,20 мас.% в сочетании с оптимальным содержанием ниобия 0,10-0,25 мас.%, включая их суммарное содержание в диапазоне 0,2-0,3 мас.%, обеспечивает достаточную пластичность литого сплава на длительный ресурс и стабилизацию карбидов.

Дополнительное введение марганца 0,01-0,012 мас.% при оптимальном отношении содержания титана к содержанию алюминия 1,2-1,31, обеспечивают повышение сопротивления коррозии литых изделий с равноосной структурой, оцененной как по коррозионным потерям металла, так и по скорости коррозии. В сплаве по изобретению значительно ограничено выделение неравновесной эвтектической фазы и исключено появление в процессе наработки охрупчивающих фаз.

В совокупности перечисленные факторы приводят к повышению длительной прочности литого металла, повышению структурной стабильности на ресурс при повышенных рабочих температурах 880-915°С в сочетании с повышением сопротивлению окислению и коррозионным воздействиям.

Сплав по изобретению менее чувствителен к содержанию железа, меди, кремния, серы, азота и кислорода по сравнению с известными жаропрочными сплавами на основе никеля. Тем не менее, для формирования границ зерен в отливках при кристаллизации с минимальным количеством легкоплавких эвтектик и получения качественной равноосной структуры оптимальным является ограничение содержания указанных компонентов в следующих пределах, мас.%: железо ≤0,1; медь ≤0,05; кремний ≤0,20; сера ≤0,005; фосфор ≤0,005; азот ≤20,0 ppm, кислород ≤15,0 ppm.

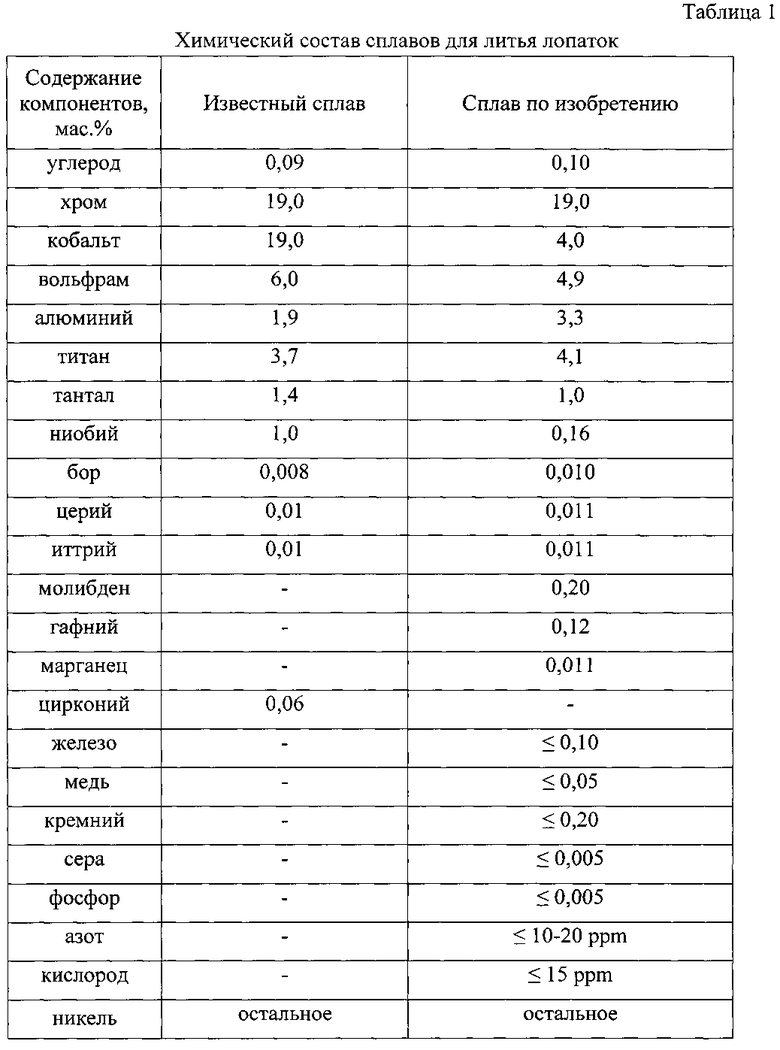

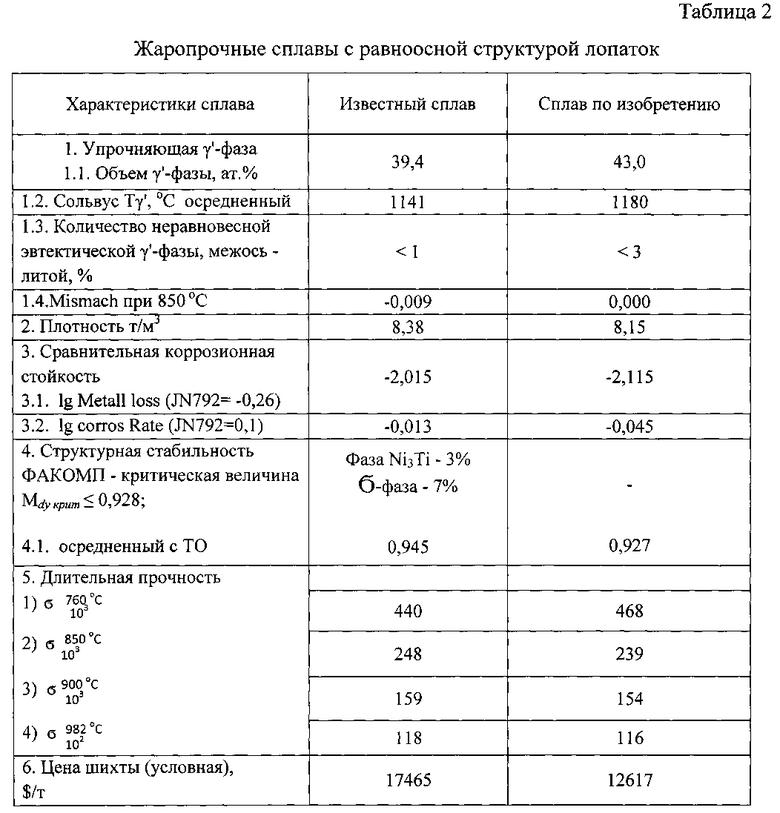

Изобретение может быть проиллюстрировано примерами, представленными в таблицах 1-2.

Характеристики длительной прочности, критические точки сплава и другие его физико-механические свойства, включая структурную стабильность на ресурс (исключение образования охрупчивающих фаз) и ограничение образования при кристаллизации неравновесных фаз, на месте которых после их распада при термообработке будут зарождаться поры и трещины, были определены по известным методам оценки.

(H. Harada и др., Сб. Superalloys, 1988; p.p. 733-742; H. Harada и др., Сб. Superalloys, 2000; p.p. 729-736; H. Harada, Сб. Alloys Design for Nickel-base Superalloys, 1982, p.p. 721-735)

В сплаве по изобретению суммарное содержание гафния и ниобия - 0,28 мас.%, суммарное содержание алюминия и титана - 7,4 мас.% при отношении содержания титана к содержанию алюминия 1,24.

В известном сплаве содержание ниобия - 1,0 мас.%, суммарное содержание алюминия и титана - 5,6 мас.% при отношении содержания титана к содержанию алюминия 1,95.

В таблице 1 приведены химические составы сравниваемых сплавов для изготовления сопловых лопаток, полученных известными способами и устройствами для литья турбинных лопаток из жаропрочных сплавов с равноосной структурой.

Из представленных данных следует, что по сравнению с известным сплавом сплав по изобретению имеет преимущество по коррозионной стойкости и структурной стабильности на ресурс. При этом лопатки из сплава по изобретению имеют повышенные минимально гарантированные и средние значения прочности и пластичности при рабочих температурах 880-915°С. При этом стоимость шихты сплава по изобретению значительно ниже стоимости шихты известного сплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ СОПЛОВЫХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2017 |

|

RU2636338C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ СОПЛОВЫХ ЛОПАТОК С РАВНООСНОЙ СТРУКТУРОЙ ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2576290C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ РАБОЧИХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2013 |

|

RU2524515C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ РАБОЧИХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2013 |

|

RU2525883C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ РАБОЧИХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2018 |

|

RU2678352C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ ДЕТАЛЕЙ ГОРЯЧЕГО ТРАКТА ГАЗОТУРБИННЫХ УСТАНОВОК | 2013 |

|

RU2519075C1 |

| ЖАРОПРОЧНЫЙ КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ КРУПНОГАБАРИТНЫХ РАБОЧИХ И СОПЛОВЫХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2018 |

|

RU2678353C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ СОПЛОВЫХ ЛОПАТОК С РАВНООСНОЙ СТРУКТУРОЙ ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2542195C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ РАБОЧИХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2542194C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ С РАВНООСНОЙ СТРУКТУРОЙ ИНТЕГРАЛЬНЫХ КОЛЕС И РАБОЧИХ ЛОПАТОК | 2015 |

|

RU2585148C1 |

Изобретение относится к металлургии, в частности к литейным коррозионно-стойким жаропрочным сплавам на основе никеля с хромом и кобальтом, и может быть использовано для изготовления литьем деталей горячего тракта газотурбинных установок, работающих в агрессивных средах при температурах 700-1000°С. Жаропрочный сплав на основе никеля для литья деталей горячего тракта газотурбинных установок, имеющих равноосную структуру, содержит, мас.%: углерод 0,07-0,12; хром 18,3-19,5; кобальт 3,7-4,5; вольфрам 4,6-5,2; алюминий 3,2-3,5; титан 3,9-4,2; тантал 0,9-1,2; ниобий 0,1-0,25; бор 0,008-0,012; церий 0,01-0,012; иттрий 0,01-0,012; молибден 0,15-0,3; гафний 0,05-0,15; марганец 0,01-0,012; никель остальное. Суммарное содержание гафния и ниобия составляет 0,2-0,3 мас.%, суммарное содержание алюминия и титана - 7,2-7,7 мас.% при отношении содержания титана к содержанию алюминия 1,2-1,32. Технический результат - повышение коррозионной стойкости и структурной стабильности на ресурс лопаток и деталей горячего тракта с равноосной структурой при повышенных минимально гарантированных и средних значениях прочности и пластичности при рабочих температурах 880-950°С. 1 з.п. ф-лы, 2 табл., 1 пр.

1. Жаропрочный сплав на основе никеля для литья деталей горячего тракта газотурбинных установок, имеющих равноосную структуру, содержащий углерод, хром, кобальт, вольфрам, алюминий, титан, тантал, ниобий, бор, церий, иттрий и никель, отличающийся тем, что он дополнительно содержит молибден, гафний и марганец, при следующем соотношении компонентов, мас.%:

при этом суммарное содержание гафния и ниобия составляет 0,2-0,3 мас.%, суммарное содержание алюминия и титана - 7,2-7,7 мас.% при отношении содержания титана к содержанию алюминия 1,2-1,31.

2. Жаропрочный сплав по п. 1, отличающийся тем, что он дополнительно содержит железо, медь, кремний, серу, фосфор, азот и кислород при следующих соотношениях компонентов, мас.%: железо ≤ 0,1, медь ≤ 0,05, кремний ≤ 0,20, серу ≤ 0,005, фосфор ≤ 0,005, азот ≤ 20,0 ppm, кислород ≤ 15,0 ppm.

| УПРОЧНЕННЫЙ ГАММА-ШТРИХ ФАЗОЙ СУПЕРСПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2009 |

|

RU2441088C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1991 |

|

RU2016118C1 |

| EA 201170560 A1, 30.12.2011 | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

Авторы

Даты

2016-04-20—Публикация

2015-06-10—Подача