Изобретение относится к металлургии, в частности, к литейным жаропрочным коррозионно-стойким сплавам на основе никеля с хромом и кобальтом, и может быть использовано для изготовления литьем с равноосной структурой крупногабаритных толстостенных рабочих и сопловых лопаток газотурбинных установок (ГТУ), работающих при температурах 600-900°С.

Известен жаропрочный сплав на основе никеля для литья рабочих или сопловых лопаток газовой турбины, содержащий углерод, хром, кобальт, вольфрам, молибден, алюминий, титан, бор, тантал, цирконий, гафний, кремний, железо, медь, серу, азот, кислород и никель при следующих соотношениях компонентов, мас. %: углерод 0,04-0,12; хром 11,5-12,5; кобальт 11,5-12,5; вольфрам 3,3-3,7; молибден 1,7-2,1; алюминий 3,35-3,65; титан 4,85-5,15; бор 0,01-0,02; тантал 2,3-2,7; цирконий 0,0-20 ppm; гафний 0,0-0,05; кремний менее 0,05; железо 0,0-0,15; медь 0,0-0,10; сера 0,0-0,0012, азот 0,0-25 ppm; кислород 0,0-10 ppm и никель остальное.

(RU 2443792, С22С 19/05, опубликовано 27.02.2012).

Известный сплав за счет значительного объема упрочняющей γ'-фазы (≈56 ат. %) характеризуется повышенной жаропрочностью, однако содержит до 6% эвтектики, которая не участвует в упрочнении и приводит к повышению газо-усадочной пористости. Кроме того, известный сплав не обладает достаточной коррозионной стойкостью и в процессе наработки в нем прогнозируется выпадение ≈2% охрупчивающей σ-фазы.

Известно, что снижению газо-усадочной пористости способствует присутствие в жаропрочном сплаве бора в достаточно высоких концентрациях 0,06-0,09 мас. %, что способствует при кристаллизации сплава более полной пропитке жидким расплавом междендритных областей, обеспечивающее достаточно высокие показатели жаропрочности и пластичности металла лопаток с равноосной структурой.

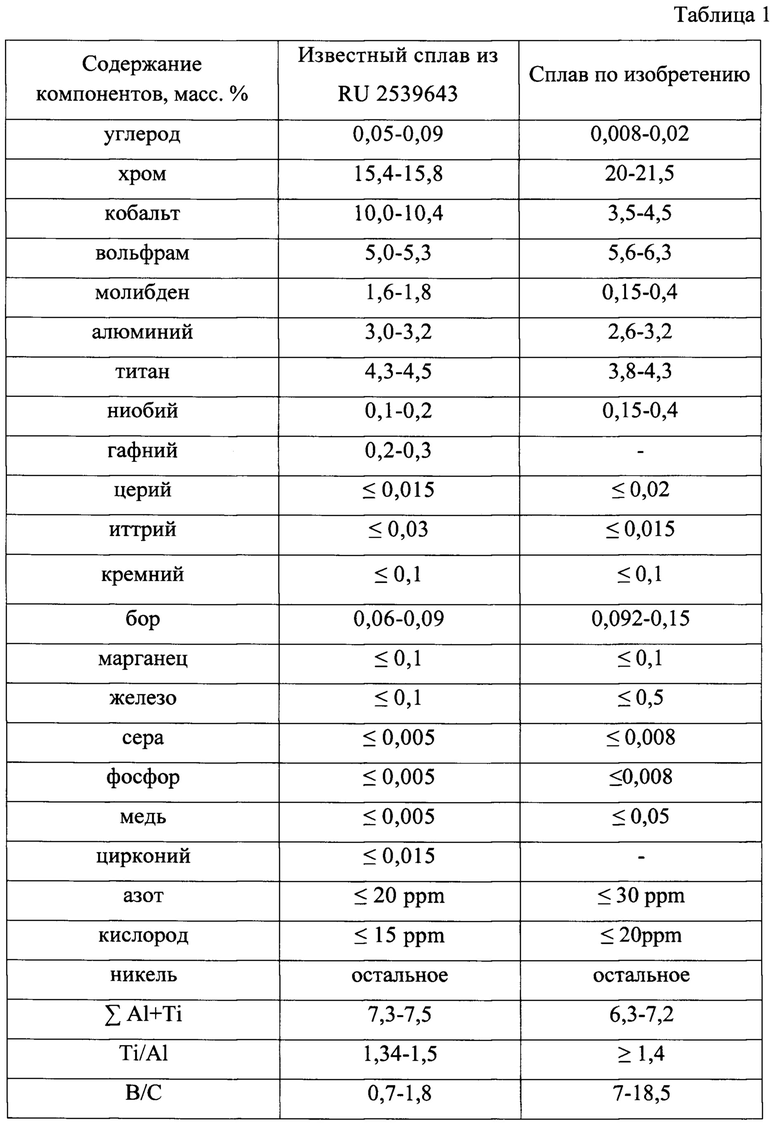

Указанное свойство бора было реализовано в наиболее близком по технической сущности жаропрочном сплаве на основе никеля, содержащем, углерод, хром, кобальт, вольфрам, молибден, алюминий, титан, ниобий, гафний, церий, иттрий, кремний, бор, марганец, железо, серу, фосфор, медь, цирконий, азот, кислород и никель при следующем соотношении компонентов, мас. %: углерод 0,05-0,09; хром 15,4-15,8; кобальт 10,0-10,4; вольфрам 5,0-5,3; молибден 1,6-1,8; алюминий 3,0-3,2; титан 4,3-4,5; ниобий 0,1-0,2; гафний 0,2-0,3; церий <0,015; иттрий <0,03; кремний <0,1; бор 0,06-0,09; марганец <0,1; железо <0,1; сера <0,005; фосфор <0,005; медь <0,05; цирконий <0,015; азот <20 ppm; кислород <15 ppm и никель - остальное.

(RU 2539643, С22С 19/05, приоритет от 19.02.2014)

Известный жаропрочный сплав в термообработанном состоянии можно использовать для литья крупногабаритных рабочих лопаток с равноосной структурой, поскольку при содержании бора 0,06-0,09 мас. % в габаритных рабочих лопатках при кристаллизации существенно снижено количество рассеянной усадочной пористости. Однако коррозионная стойкость недостаточна, что ограничивает применение известного сплава для литья крупногабаритных рабочих и сопловых лопаток в равноосном состоянии по оптимальному сочетанию коррозионной стойкости и жаропрочности.

Задачей и техническим результатом изобретения является создание жаропрочного сплава на основе никеля для литья крупногабаритных рабочих и сопловых лопаток с низкой усадочной пористостью и повышенной коррозионной стойкостью в сочетании с высокими характеристиками по длительной прочности при рабочих температурах 600-900°С, пластичности и структурной стабильности на ресурс.

Технический результат достигается тем, что жаропрочный коррозионно-стойкий сплав на основе никеля для литья крупногабаритных рабочих и сопловых лопаток газотурбинных установок включает углерод, хром, кобальт, вольфрам, молибден, алюминий, титан, ниобий, церий, иттрий, кремний, бор, марганец, железо, серу, фосфор, медь, азот, кислород и никель, при этом суммарное содержание алюминия и титана составляет 6,3-7,2 мас. %, отношение содержания титана к содержанию алюминия ≥1,4, а отношение содержания бора к содержанию углерода 7-18,5, при следующем соотношении компонентов, мас. %: углерод 0,008-0,02; хром 20,0-21,5; кобальт 3,5-4,5; вольфрам 5,6-6,3; молибден 0,15-0,4; алюминий 2,6-3,2; титан 3,8-4,4; ниобий 0,15-0,4; церий ≤0,02; иттрий ≤0,015; кремний ≤0,1; бор 0,092-0,15; марганец ≤0,1; железо ≤0,5; сера ≤0,008; фосфор ≤0,008; медь ≤0,05; азот ≤30 ppm кислород ≤20 ppm и никель - остальное.

Количество упрочняющей γ'-фазы (Ni3Al) в сплаве по изобретению составляет ~37-39 ат. %, что обеспечивает достаточно высокий уровень служебных характеристик, например, жаропрочность за 103 часов при  и при

и при

Повышенная температура полного растворения γ''-фазы, которая достигнута за счет повышенного содержания вольфрама 5,6-6,3 мас. % и ограничения содержания кобальта 3,5-4,5 мас. %, препятствует коагуляции γ'-фазы при наработке, о чем свидетельствует отрицательное значение показателя mismatch.

Высокое содержание хрома 20,0-21,5 мас. % при содержании алюминия 2,6-3,2 мас. %, титана 3,8-4,3 мас. %, их суммарном содержании 6,3-7,2 мас. % и отношении содержания титана к содержанию алюминия ≥1,4 в присутствия в составе марганца ≤0,1 мас. %, кремния ≤0,1 мас. %, а также легирование иттрием ≤0,015 мас. % и церием ≤0,02 мас. % в сочетании с пониженным содержанием углерода 0,008-0,02 мас. % приводит к повышению сопротивления сплава коррозии.

При этом высокое содержание бора 0,092-0,15 мас. % и пониженное содержание углерода 0,008-0,02 мас. % обеспечивают снижение газо- усадочной пористости на 30-40% по сравнению с прототипом (до 0,2-0,3% как в лопатках с монокристаллической структурой), что при оптимальном отношении содержания бора и углерода 7-18,5 позволяет использовать сплав для литья толстостенных крупногабаритных рабочих или сопловых лопаток.

Ограничение содержания серы ≤0,008 мас. %; фосфора ≤0,008 мас. %; меди ≤0,05 мас. %; кислорода ≤20 ppm; азота ≤30 ppm; и введение редкоземельных элементов (церия, иттрия) способствует устранению примесных соединений на границах зерен и повышению пластичности. При этом сплав по изобретению позволяет повысить содержание железа до ≤0,5 мас. %.

Повышенное содержание вольфрама 5,6-6,3 мас. % при суммарном содержании титана, алюминия и ниобия 6,55-8,2 мас. %, а также ограничение содержания молибдена 0,15-0,4 мас. % и кобальта 3,5-4,5 мас. % при концентрации хрома около 21 мас. % и наличии редкоземельных элементов позволили достичь достаточно высоких значений жаропрочности в сочетании с высокой коррозионной стойкостью.

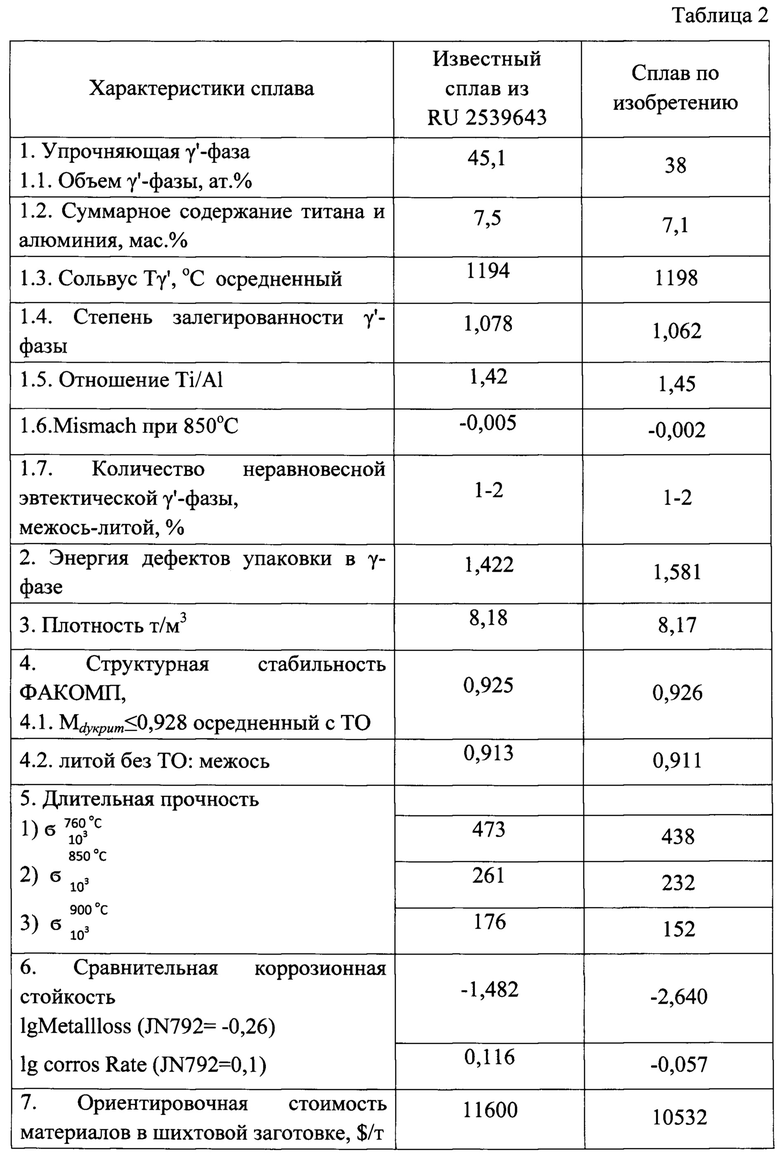

Служебные характеристики металла сравниваемых жаропрочных сплавов с повышенным содержанием бора для литья крупногабаритных рабочих и сопловых лопаток были оценены с использованием известной методики ФАКОМП и других известных методик расчета свойств сплавов по их химическому составу. Известные методики позволяют с высокой степенью достоверности оценить структурную стабильность на ресурс (образование охрупчивающих фаз), склонность к выделению в литом состоянии неравновесных эвтектических фаз, на месте которых при термообработке литых лопаток образуются поры и трещины, характеристики длительной прочности, критические точки металла лопатки и другие ее физико-механические свойства.

(H.Harada и др., Сб. Superalloys, 1998; pp. 733-742; H.Harada и др., Сб. Superalloys, 2000; pp. 729-736; H.Harada и др., Сб. Alloys Design for Nickel-base Superalloys, 1982; pp. 721-735; Компьютерная программа «Расчетная система суперсплавов» №2007612023 ФСИСПТ от 17.05.2007 г.)

Достижение поставленного технического результата можно проиллюстрировать данными из таблиц 1 и 2.

Из представленных данных видно, сплав по изобретению имеет достаточно высокие характеристиками по длительной прочности при рабочих температурах 600-900°С, пластичности и структурной стабильности на ресурс и значительно превосходит известный сплав по коррозионной стойкости. При этом в сплаве по изобретению практически отсутствует рассеянная газо-усадочная пористость.

Достижение плотной структуры при литье заготовок крупногабаритных лопаток с использованием сплава по изобретению позволяет исключить из технологической цепочки производства дорогостоящую и трудоемкую операцию горячего изостатического прессования в газостате. Кроме того, повышенная вдвое по сравнению с прототипом коррозионная стойкость позволяет изготавливать рабочие и сопловые лопатки без применения защитных покрытий, что способствует снижению стоимости и продлению ресурса лопаток.

При этом литье лопаток из сплава по изобретению используют традиционно принятые приемы при равноосном литье, но с некоторыми ограничениями скоростей охлаждения (10-20 град/мин) после заливки.

Такие условия охлаждения позволяют получить размер зерна в пределах 2-5 мм и размер γ'-фазы в интервале 0,20-0,35 мкм.

Термическая обработка сплава по изобретению включает выдержку при температуре 1120°С в течение 2 часов охлаждение до 800°С со скоростью 40-50 градусов в минуту и последующее старение: выдержку при 850°С в течение 16 часов, охлаждение на воздухе, кратковременной прочности и пластичности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ СОПЛОВЫХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2017 |

|

RU2636338C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ СОПЛОВЫХ ЛОПАТОК С РАВНООСНОЙ СТРУКТУРОЙ ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2576290C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ ДЕТАЛЕЙ ГОРЯЧЕГО ТРАКТА ГАЗОТУРБИННЫХ УСТАНОВОК, ИМЕЮЩИХ РАВНООСНУЮ СТРУКТУРУ | 2015 |

|

RU2581337C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ РАБОЧИХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2013 |

|

RU2525883C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ РАБОЧИХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2013 |

|

RU2524515C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ СОПЛОВЫХ ЛОПАТОК С РАВНООСНОЙ СТРУКТУРОЙ ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2542195C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ С РАВНООСНОЙ СТРУКТУРОЙ ИНТЕГРАЛЬНЫХ КОЛЕС И РАБОЧИХ ЛОПАТОК | 2015 |

|

RU2585148C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК И СПОСОБ ЕГО ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 2014 |

|

RU2539643C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2538054C1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2013 |

|

RU2530932C1 |

Изобретение относится к металлургии, в частности, к литейным жаропрочным коррозионно-стойким сплавам на основе никеля и может быть использовано для изготовления литьем с равноосной структурой крупногабаритных толстостенных рабочих и сопловых лопаток газотурбинных установок (ГТУ), работающих при температурах 600-900°С. Жаропрочный коррозионно-стойкий сплав на основе никеля для литья крупногабаритных рабочих и сопловых лопаток газотурбинных установок содержит, мас. %: углерод 0,008-0,02; хром 20,0-21,5; кобальт 3,5-4,5; вольфрам 5,6-6,3; молибден 0,15-0,4; алюминий 2,6-3,2; титан 3,8-4,4; ниобий 0,15-0,4; церий ≤0,02; иттрий ≤0,015; кремний ≤0,1; бор 0,092-0,15; марганец ≤0,1; железо ≤0,5; сера ≤0,008; фосфор ≤0,008; медь ≤0,05; азот ≤30 ррm кислород ≤20 ррm и никель – остальное. При этом суммарное содержание алюминия и титана составляет 6,3-7,2 мас. %, отношение содержания титана к содержанию алюминия ≥1,4, а отношение содержания бора к содержанию углерода 7-18,5. Сплав характеризуется низкой усадочной пористостью и повышенной коррозионной стойкостью в сочетании с высокими характеристиками по длительной прочности при рабочих температурах 600-900°С, пластичности, а также структурной стабильности на ресурс. 2 табл.

Жаропрочный коррозионно-стойкий сплав на основе никеля для литья крупногабаритных рабочих и сопловых лопаток газотурбинных установок, содержащий углерод, хром, кобальт, вольфрам, молибден, алюминий, титан, ниобий, церий, иттрий, кремний, бор, марганец, железо, серу, фосфор, медь, азот, кислород и никель, отличающийся тем, что он содержит компоненты при следующем соотношении, мас.%:

при этом суммарное содержание алюминия и титана составляет 6,3-7,2 мас.%, отношение содержания титана к содержанию алюминия ≥1,4, а отношение содержания бора к содержанию углерода 7-18,5.

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК И СПОСОБ ЕГО ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 2014 |

|

RU2539643C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 1999 |

|

RU2164959C1 |

| ЖАРОПРОЧНЫЙ СВАРИВАЕМЫЙ СПЛАВ НА ОСНОВЕ КОБАЛЬТА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2601720C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВЫХ СМЕСЕЙ | 0 |

|

SU207874A1 |

| Жидкокристаллический элемент для управления параметрами поляризации света | 2024 |

|

RU2826877C1 |

| СПОСОБ СУШКИ СЫПУЧИХ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2330225C1 |

| EP 1995350 B1, 28.07.2010. | |||

Авторы

Даты

2019-01-28—Публикация

2018-05-21—Подача