ОБЛАСТЬ ТЕХНИКИ

Предложенное изобретение относится к изготовлению механических компонентов, подвергаемых воздействию высоких напряжений, создаваемых давлением. В частности, предложенное изобретение относится к изготовлению уплотнительных манжет для поршневых компрессоров, в частности, для гиперкомпрессоров.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Гиперкомпрессоры, способные производить давление газа до 3000 бар (3*108 Па) и выше, широко используются в промышленных применениях, в том числе, без ограничения, в производстве полиэтилена низкой плотности (LDPE, Low Density Polyethylene). При этом гиперкомпрессоры должны выдерживать очень высокие давления подачи и колебания давления между выпуском и всасыванием и могут рассматриваться как один пример из наиболее нагруженных давлением конструкций в отрасли. Вследствие очень высоких пульсирующих давлений и усталостных напряжений, возникающих в результате данных давлений, для гиперкомпрессоров необходимо предварительное напряжение компонентов цилиндра для предотвращения распространения трещин. При этом уплотнительные манжеты относятся к наиболее важным компонентам гиперкомпрессора.

Предварительное напряжение выполняют путем горячей запрессовки и нагартовки. В соответствии с технологией горячей запрессовки внешний цилиндр или внешний диск и внутренний цилиндр или внутренний диск собирают друг с другом посадкой с высокой степенью натяга. Так, внутренний диск охлаждают до очень низкой температуры, например, до -190°С, а внешний диск нагревают до высокой температуры, например, до 370°С. Затем внутренний диск устанавливают по посадке в отверстие внешнего диска. При доведении данных двух дисков снова до температуры окружающей среды тепловое расширение внутреннего диска и тепловое сжатие внешнего диска обеспечивает создание сжимающего напряжения на внутреннем диске. Как правило, уплотнительные манжеты изготавливают путем горячей запрессовки внутреннего диска во внешний диск.

В соответствии с технологией нагартовки внутреннюю поверхность или внутренний слой компонента пластично деформируют посредством гидравлического давления в несколько сот МПа. После снятия указанного давления деформированный участок сильно сжат вследствие упругого последействия недеформированного окружающего материала. Описываемое явление обусловлено тем фактом, что внутренний участок материала подвергнут деформации сверх предела упругого деформирования и не может быть возвращен к своей первоначальной форме и размерам. Таким образом, упругое напряжение, приложенное окружающим материалом, поддерживает внутренний, пластически деформированный материал в условиях сжатия.

Как правило, нагартовывание используют для создания предварительно сжимающих напряжений в каналах для смазочного масла уплотнительных манжет гиперкомпрессора.

Для нагартовывания характерны сложные технические проблемы, например, выбор подходящих уплотнений для выдерживания необходимых высоких значений давления, выбор подходящего масла для передачи давления и точность измерений давления.

Предварительное напряжение компонентов, подвергаемых воздействию высокого давления и колебаний давления, является существенной мерой для предотвращения распространений трещин. Значение сжимающего предварительного напряжения, создаваемого в компоненте, должно быть таким, чтобы предотвращать растягивающие напряжения, создаваемые в материале во время функционирования текучей средой, содержащейся в данном компоненте, например, смазочным маслом. Таким образом, возможные трещины, существующие на внутренней поверхности компонента, сохраняются в "закрытом" состоянии. При этом сжимающие напряжения внутри дефекта или трещины не вносят свой вклад в развитие трещины. Однако если давление текучей среды внутри компонента превышает действующее сжимающее напряжение (по модулю), то происходит распространение давления в дефекте с возможностью внесения давлением своего вклада в распространение трещин. Кроме этого при колебаниях давления и при превышении пикового значения сжимающего напряжения в компоненте происходит формирование усталости, что в результате может приводить к распространению трещин и разрушению компонента.

Как правило, уплотнительные манжеты гиперкомпрессоров изготавливают путем горячей запрессовки внешнего диска вместе с внутренним диском с последующим воздействием нагартовывания на каналы для смазочного масла, существующие во внутреннем диске, для генерирования сжимающего предварительного напряжения в материале, окружающем каналы для смазочного масла. Дополнительные подробности по изготовлению уплотнительных манжет для гиперкомпрессоров описаны, например, в статье Э. Джакомелли и др. "Технологии нагартовывания в компонентах гиперкомпрессоров, используемых для производства полиэтилена низкой плотности" (Е. Giacomelli et al., "Autofrettaging procedures on LDPE Hyper-Compressor Components"), Материалы конференции АОИМ (Американское общество инженеров-механиков) 2006 года, подразделение по нагруженным давлением сосудам и по трубопроводам, 23-27 июля 2006 года, Ванкувер, Канада. В указанной работе также предложена возможность выполнения нагартовывания до горячей запрессовки внешнего диска вместе с внутренним диском для уменьшения необходимого давления при нагартовывании. В работе, однако, предполагается, что замена, по своей очередности, этапов горячей запрессовки и нагартовывания друг с другом может вызвать эффект Баушингера и привести к непредсказуемым значениям предварительного напряжения. Вследствие описанных затруднений на сегодняшний день в процессах изготовления горячее запрессовывание выполняют предпочтительно до нагартовывания.

Результаты, достигаемые такой технологией с точки зрения механической прочности к разрушению вследствие пульсирующего давления, не являются полностью удовлетворительными, и поэтому существует потребность в улучшениях процесса изготовления уплотнительных манжет.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В вариантах предложенного способа предусмотрен дополнительный этап механической обработки при изготовлении уплотнительных манжет, в частности, уплотнительных манжет для гиперкомпрессоров. Данный дополнительный этап механической обработки направлен на удаление самого внешнего слоя с обеих сторон внутреннего диска уплотнительной манжеты после нагартовывания. В результате выполнения данного этапа удаляют объем материала, окружающего канал(-ы) для смазочного масла внутреннего диска, где остаточные кольцевые напряжения и/или остаточные эквивалентные напряжения, созданные нагартовыванием, являются недостаточными для предотвращения возможного расширения случайных трещин, которые могут существовать на внутренней поверхности канала(-ов) для смазочного масла.

В соответствии с некоторыми вариантами выполнения предложенного изобретения способ изготовления уплотнительной манжеты для гиперкомпрессора содержит следующие этапы:

обеспечение наличия внутреннего диска, имеющего противоположные друг другу первую переднюю сторону и вторую переднюю сторону, центральное осевое отверстие и по меньшей мере один канал для смазочного масла, причем указанное осевое проходное отверстие и указанный канал для смазочного масла проходят от указанной первой передней стороны до указанной второй передней стороны,

нагартовывание указанного канала для смазочного масла;

после нагартовывания удаление толщины, то есть внешнего слоя указанного внутреннего диска, как с указанной первой передней стороны, так и с указанной второй передней стороны.

Данный способ предпочтительно содержит этап, на котором выполняют горячую запрессовку указанного внутреннего диска и внешнего диска после нагартовывания указанного канала для смазочного масла и удаления указанной толщины как с первой передней стороны, так и со второй передней стороны указанного внутреннего диска.

В соответствии с другим аспектом предложенное изобретение, раскрытое в настоящем документе, также относится к уплотнительной манжете для гиперкомпрессоров и к гиперкомпрессору, содержащему по меньшей мере одну уплотнительную манжету, изготовленную в соответствии с указанным выше способом.

Признаки и варианты осуществления раскрыты в настоящем документе ниже и дополнительно изложены в пунктах прилагаемой формулы изобретения, составляющей неотъемлемую часть настоящего описания. В вышеприведенном кратком описании изложены признаки различных вариантов осуществления предложенного изобретения для того, чтобы следующее подробное описание было лучше понято, а также для того, чтобы настоящий вклад в существующий уровень техники был лучше оценен. Существуют, конечно, другие признаки предложенного изобретения, описанные далее в настоящем документе и изложенные в пунктах формулы изобретения. В этом отношении, до того, как будут подробно раскрыты некоторые варианты осуществления изобретения, подразумевается, что различные варианты осуществления предложенного изобретения не ограничены подробностями конструкции и схемами расположения компонентов, изложенными в следующем описании или изображенными на чертежах. Для изобретения возможны другие варианты осуществления, другое практическое использование и осуществление различными путями. Также подразумевается, что фразеология и терминология используется здесь исключительно для описания и не должна рассматриваться как ограничивающая.

По существу, для специалистов в данной области техники очевидно, что идея, на которой основано предложенное изобретение, может быть легко использована в качестве основы для проектирования других конструкций, способов и/или систем для реализации ряда целей предложенного изобретения. Таким образом, важно, чтобы пункты формулы изобретения рассматривались как содержащие подобные эквивалентные конструкции при том условии, что такие конструкции не выходят за пределы объема правовой защиты или существа предложенного изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Более полное понимание раскрытых вариантов осуществления предложенного изобретения и его многочисленных сопутствующих преимуществ может быть достигнуто, при их более подробном рассмотрении со ссылкой на следующее подробное описание, рассмотренное вместе с прилагаемыми чертежами, на которых:

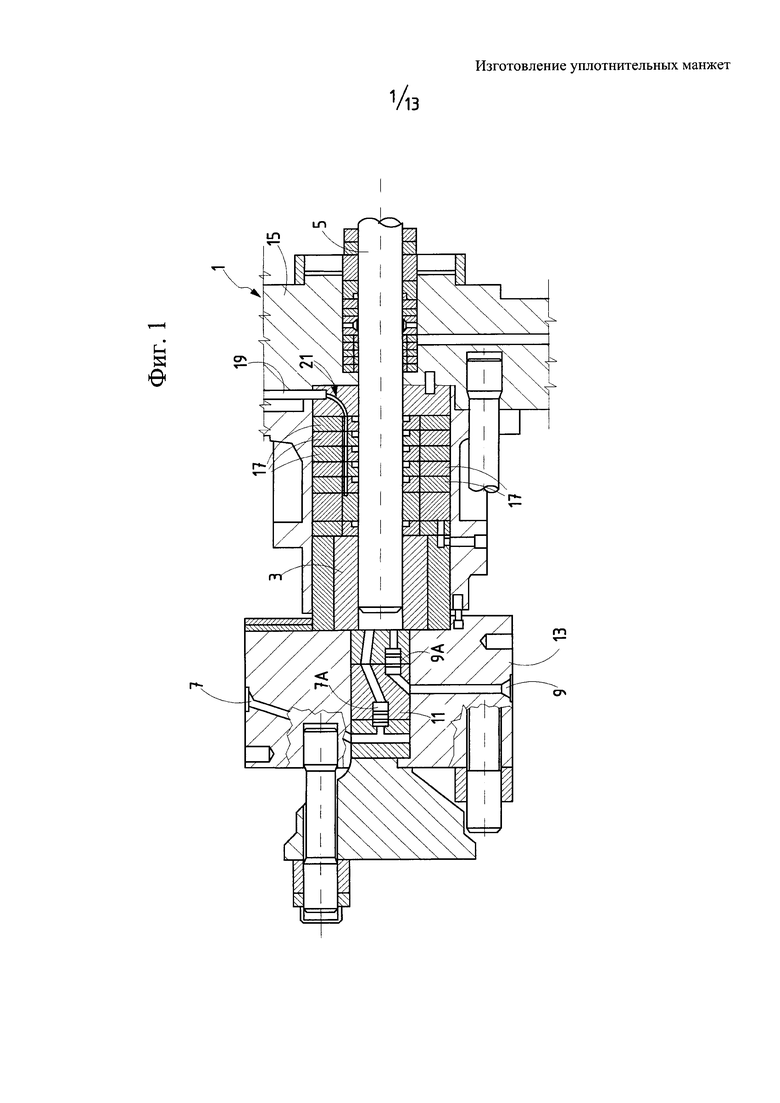

на фиг. 1 изображен разрез гиперкомпрессора, содержащего набор уплотнительных манжет, окружающих возвратно-поступательный плунжерный поршень;

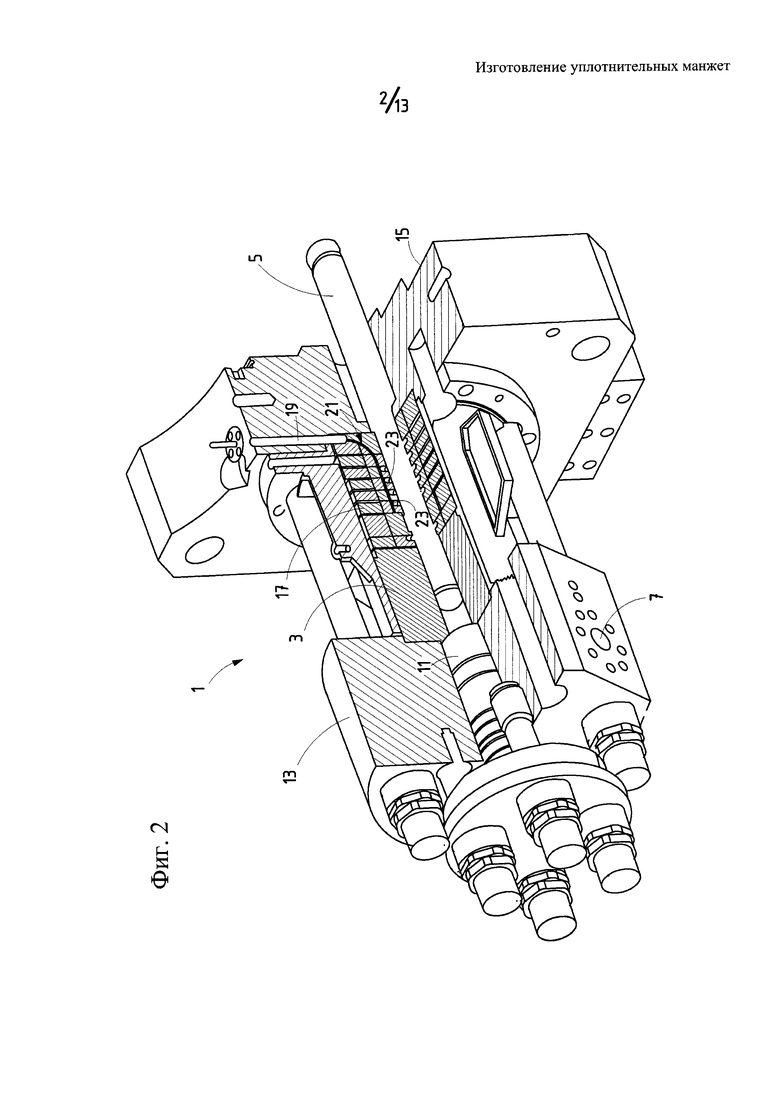

на фиг. 2 изображена, в разрезе, аксонометрическая проекция гиперкомпрессора, показанного на фиг. 1;

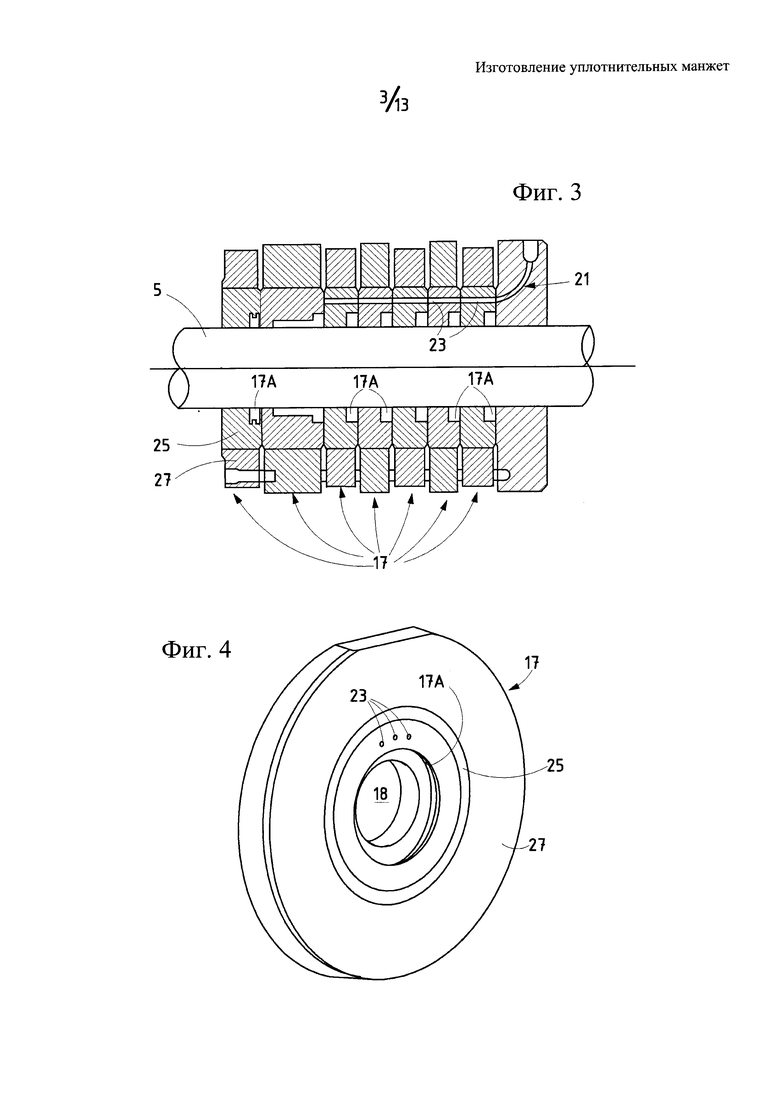

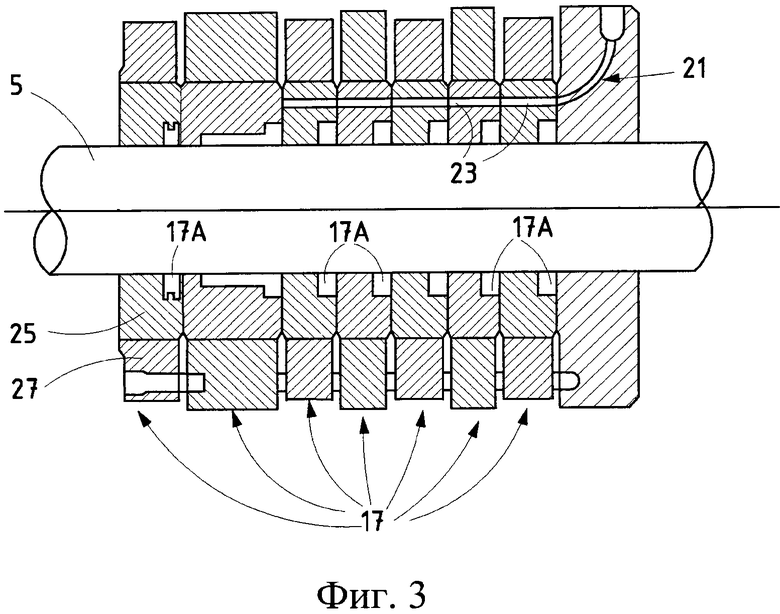

на фиг. 3 изображен увеличенный вид набора уплотнительных манжет компрессора, показанного на фиг. 1;

на фиг. 4 изображена аксонометрическая проекция уплотнительной манжеты;

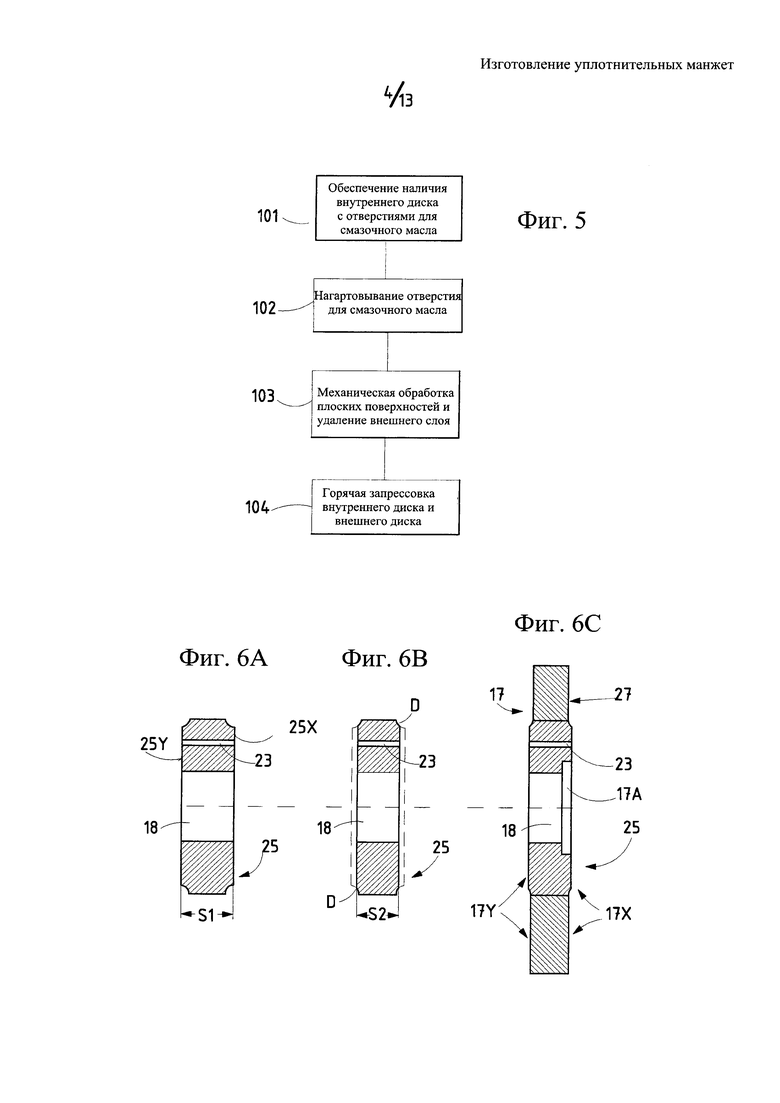

на фиг. 5 изображена блок-схема способа изготовления уплотнительной манжеты;

на фиг. 6А-6С схематично проиллюстрирована последовательность этапов изготовления;

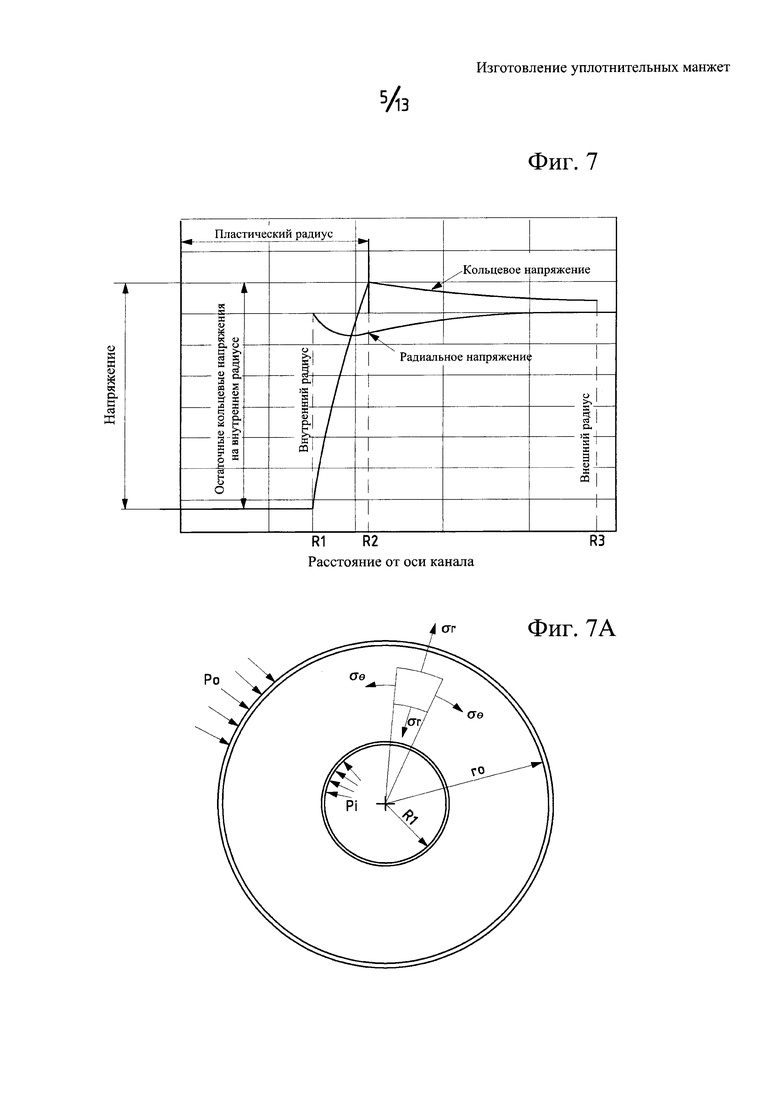

на фиг. 7 изображены графики радиальных напряжений и кольцевых напряжений в уплотнительной манжете;

на фиг. 7А проиллюстрировано типовое распределение напряжения вокруг отверстия для смазочного масла;

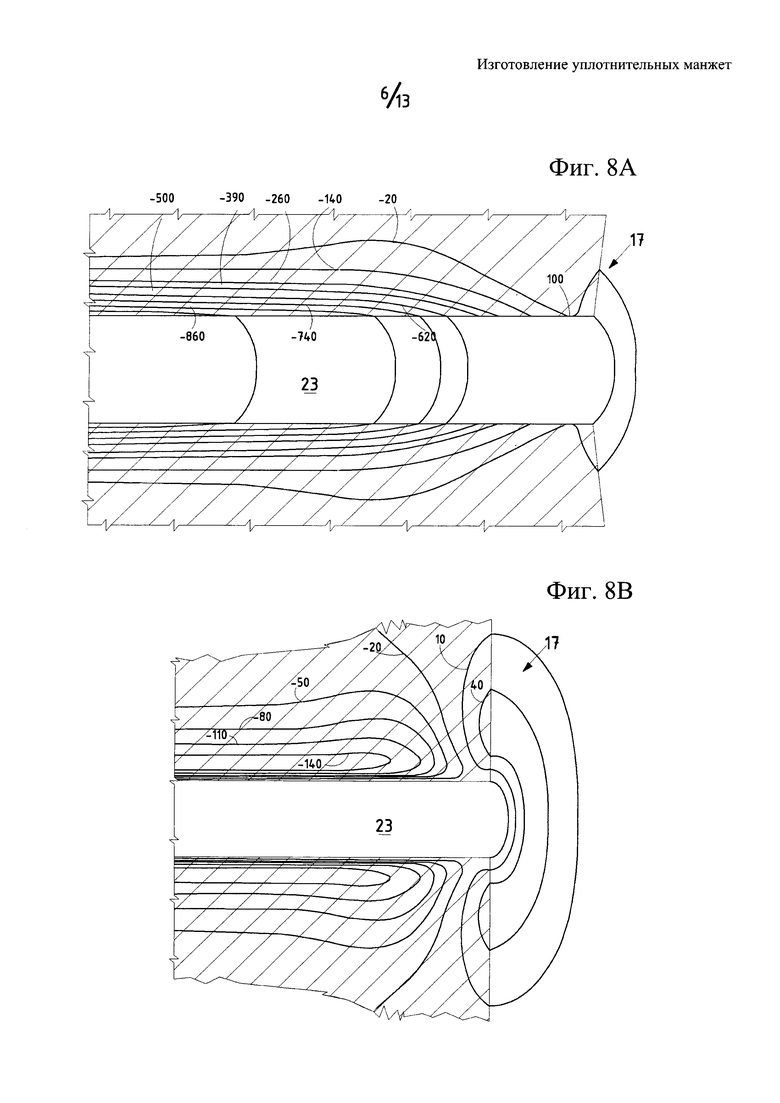

на фиг. 8А, 8В и 8С проиллюстрировано остаточное кольцевое напряжение, остаточное радиальное напряжение и остаточное напряжение по Мизесу в концевом участке канала для смазочного масла, входящего в состав уплотнительной манжеты, изготовленной в соответствии со способом, раскрытым в настоящем документе, после нагартовывания и до удаления внешних слоев внутреннего диска;

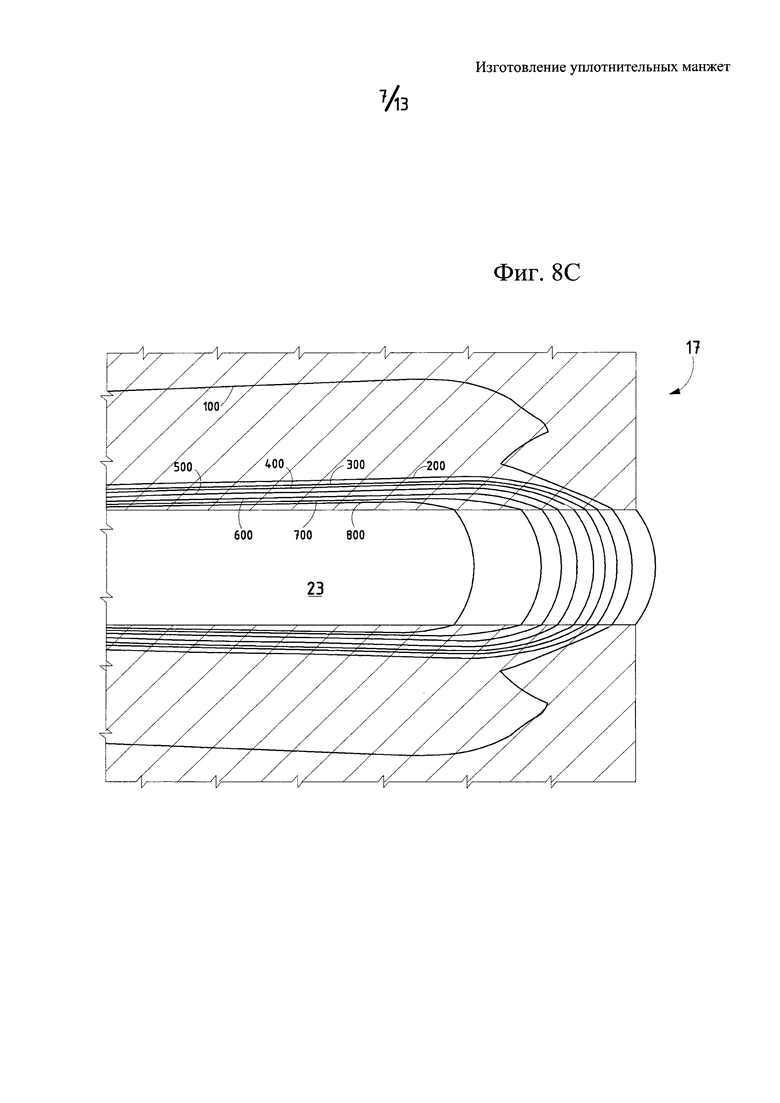

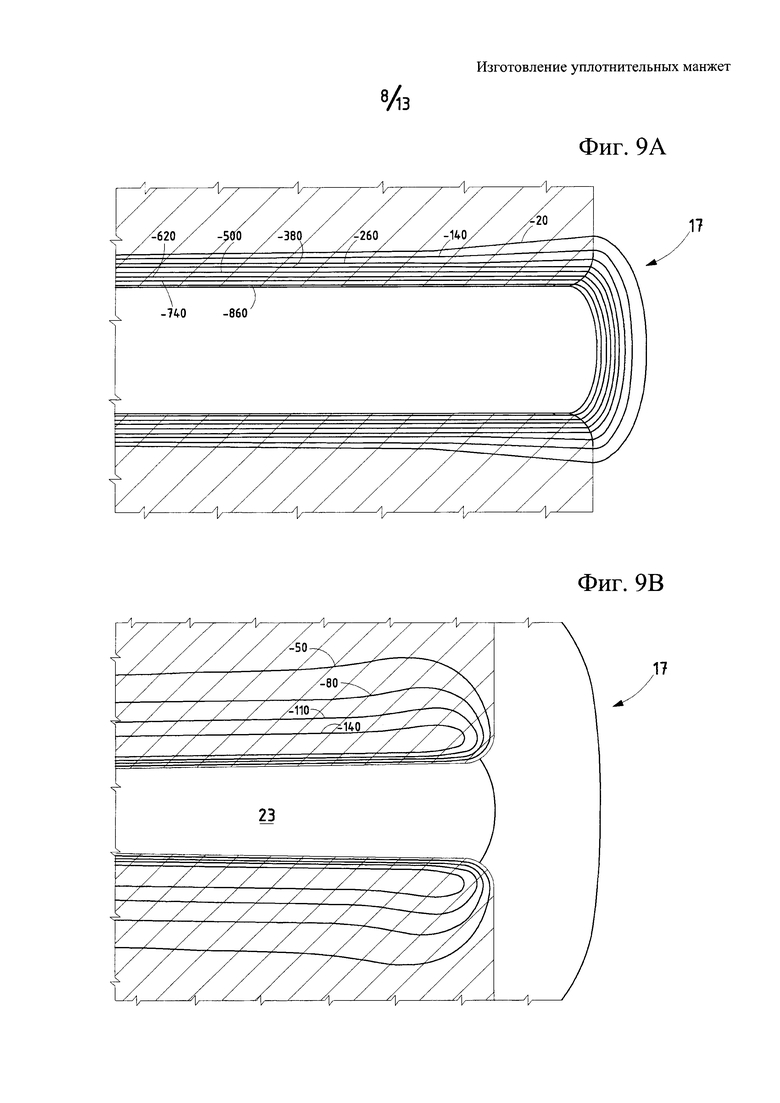

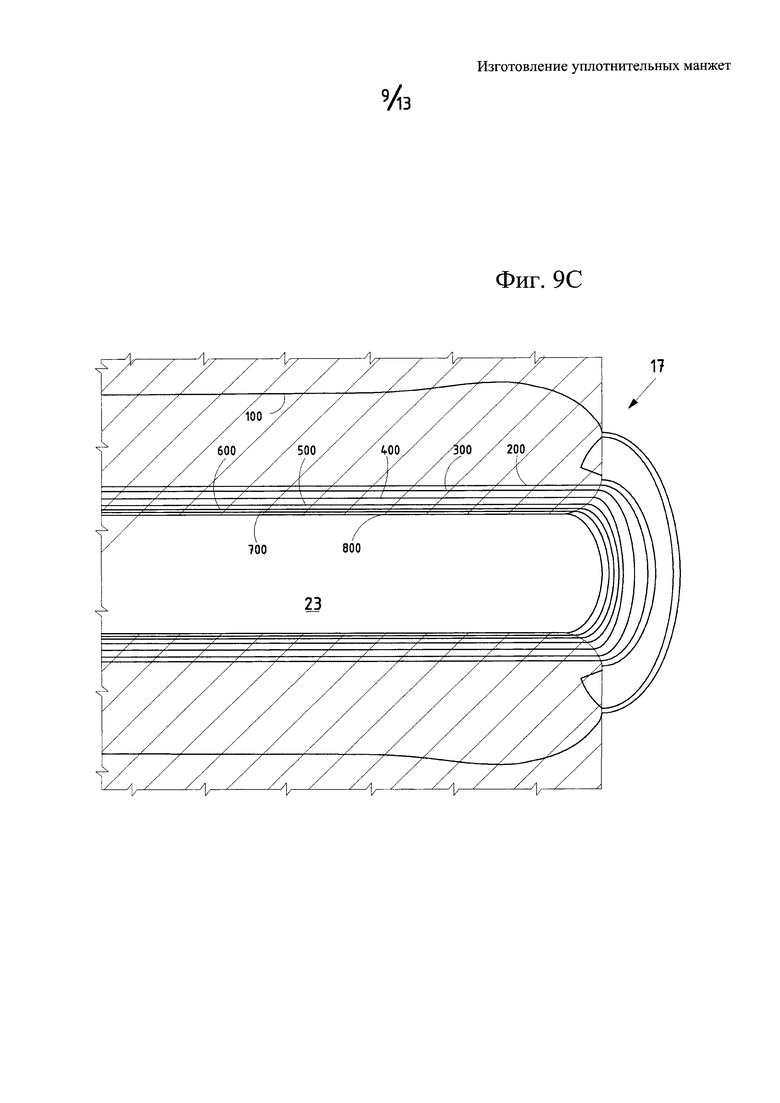

на фиг. 9А, 9В и 9С проиллюстрировано остаточное кольцевое напряжение, остаточное радиальное напряжение и остаточное напряжение по Мизесу в концевом участке канала для смазочного масла, входящего в состав уплотнительной манжеты, изготовленной в соответствии со способом, раскрытым в настоящем документе, после нагартовывания и удаления внешних слоев внутреннего диска;

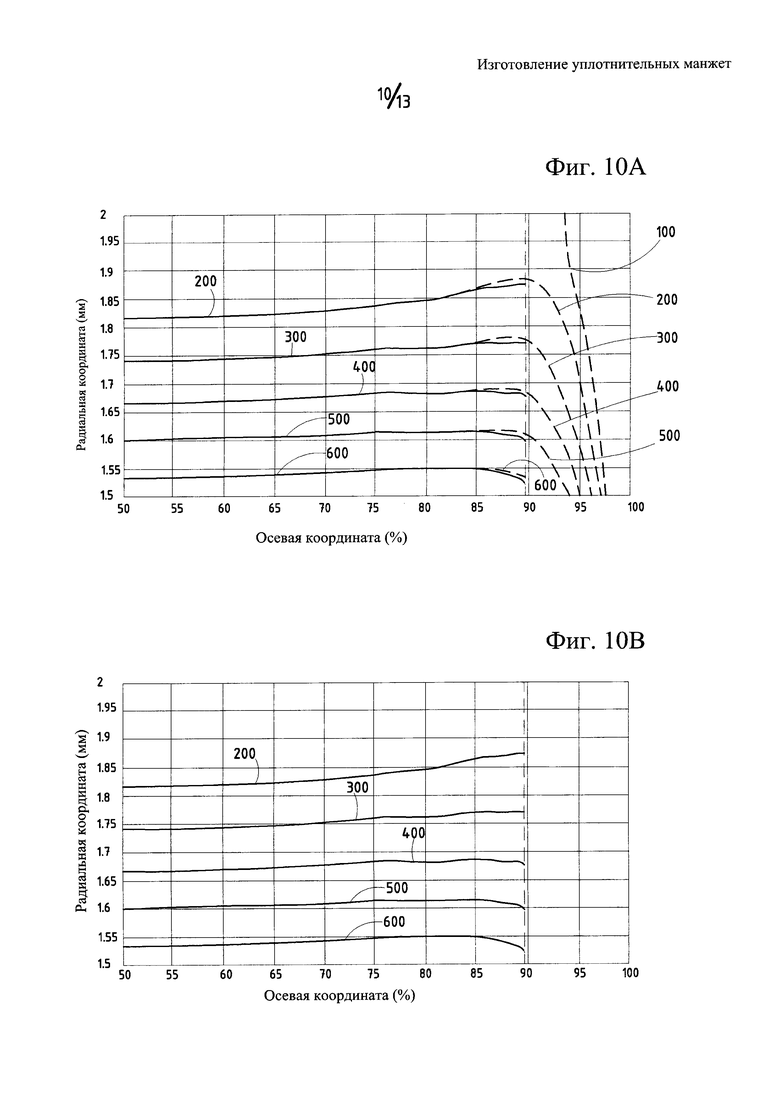

на фиг. 10А, 10В изображены графики кривых остаточного эквивалентного напряжения соответственно до и после снятия внешнего слоя внутреннего диска;

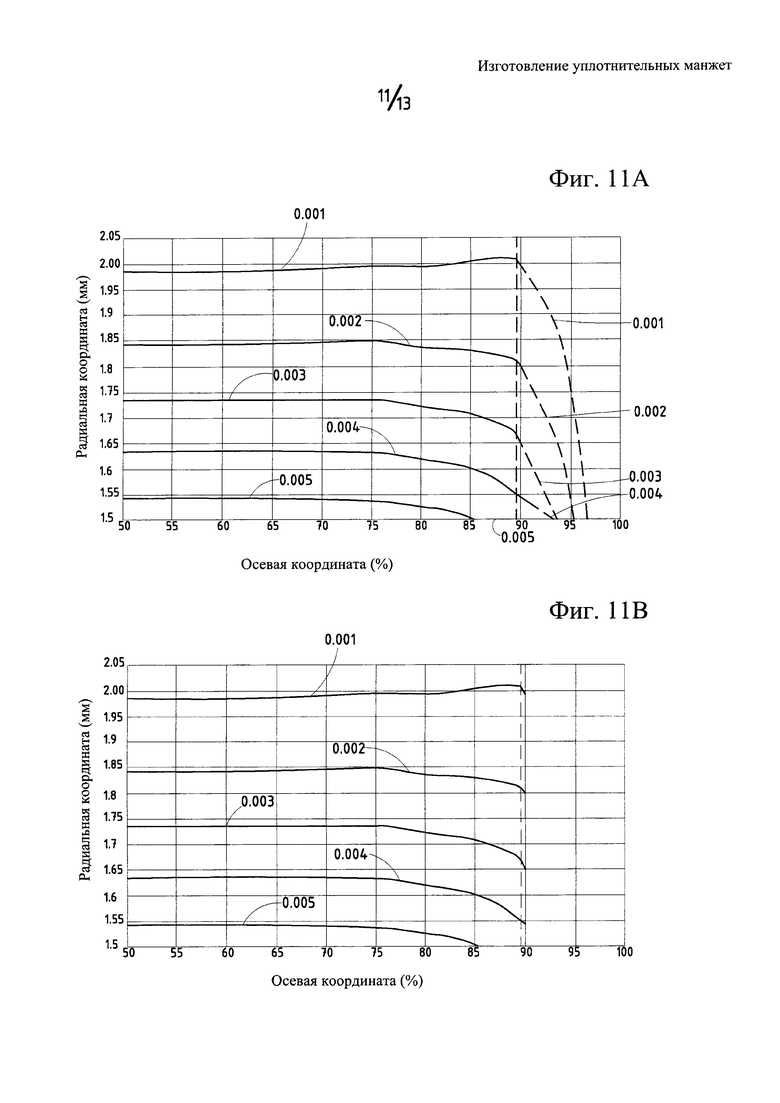

на фиг. 11А, 11В изображены графики остаточной эквивалентной пластической деформации соответственно до и после снятия внешнего слоя внутреннего диска;

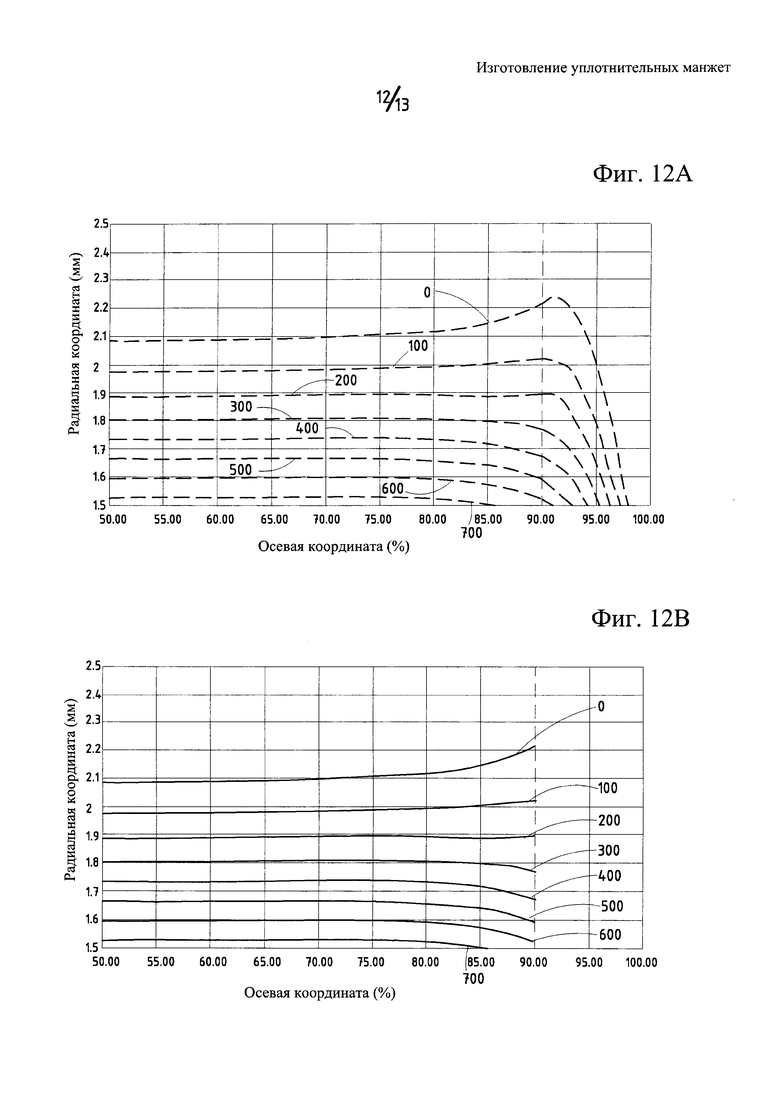

на фиг. 12А, 12В изображены графики кривых остаточного кольцевого напряжения соответственно до и после снятия внешнего слоя внутреннего диска;

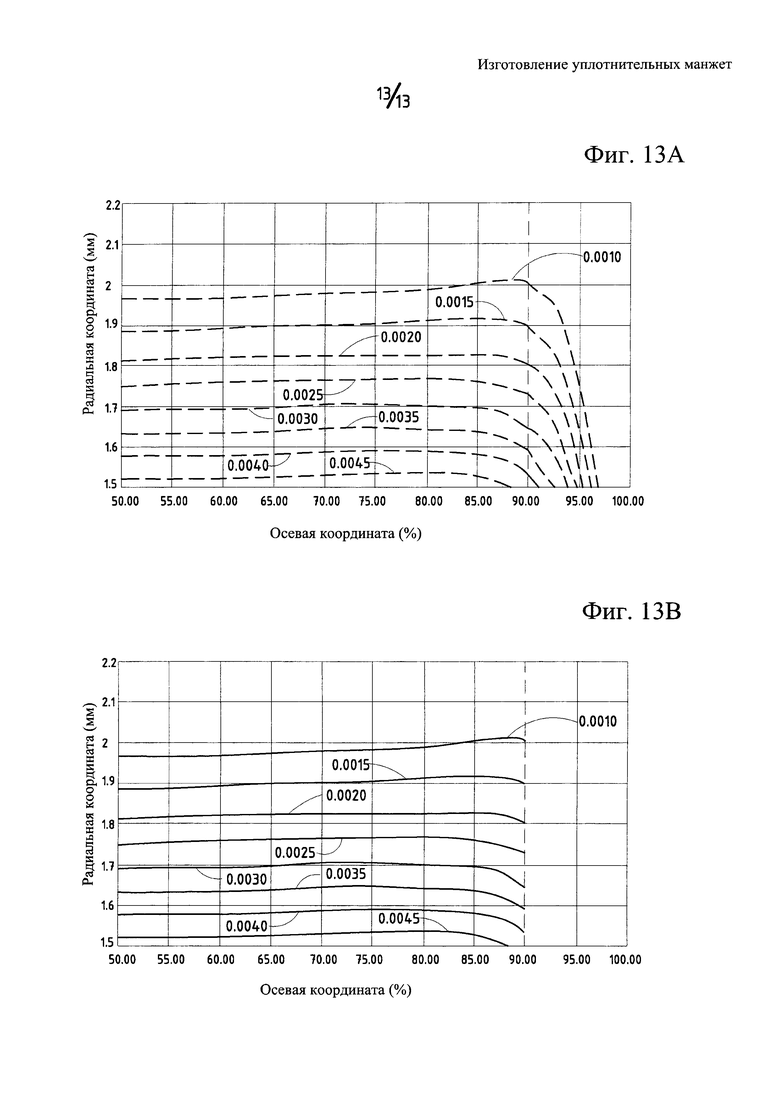

на фиг. 13А, 13В изображены графики кривых остаточного кольцевого удлинения соответственно до и после снятия внешнего слоя внутреннего диска.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

В следующем подробном описании предпочтительных вариантов изобретения сделана ссылка на прилагаемые чертежи. На разных чертежах одинаковые цифровые обозначения обозначают одинаковые или аналогичные элементы. Кроме этого чертежи не обязательно выполнены в масштабе. Кроме этого следующее подробное описание не ограничивает предложенное изобретение. Напротив, объем правовой защиты предложенного изобретения определен пунктами формулы изобретения.

Во всем описании ссылка на «один вариант осуществления», или «вариант осуществления», или на "некоторые варианты осуществления" означает, что конкретный признак, конструкция или характеристика, описанные в связи с вариантом осуществления, содержится по меньшей мере в одном варианте осуществления предложенного изобретения. Таким образом, фразы "в одном варианте осуществления", или "в варианте осуществления", или "в ряде вариантов осуществления" в соответствующих местах во всем описании не обязательно относятся к одному и тому же варианту (вариантам) осуществления. Кроме этого отдельные признаки, конструкции или характеристики могут быть скомбинированы любым подходящим образом в одном или более вариантах выполнения.

На фиг. 1 изображено сечение гиперкомпрессора 1, а на фиг. 2 изображена, с вырезом, аксонометрическая проекция части гиперкомпрессора 1. Данный гиперкомпрессор содержит цилиндр или уплотнительную втулку 3, причем в данной втулке расположен поршень или поршневой шток 5. При этом данный поршень выполнен с возможностью возвратно-поступательного скольжения в цилиндре 3. Цифровые позиции 7 и 9 обозначают соответственно всасывающий канал и выпускной канал компрессора 1. При перемещении поршня 5 в цилиндре 3 происходит всасывание текучей среды через всасывающий канал 7 и выпуск текучей среды при более высоком давлении через выпускной канал 9. В свою очередь, во всасывающем канале 7 расположен тарельчатый клапан 7А, а в выпускном канале 9 расположен тарельчатый клапан 9А. Тарельчатые клапаны 7А, 9А расположены в клапанном теле 11, размещенном в головке 13 цилиндра. При этом цилиндр 3 заблокирован между головкой 13 цилиндра и фланцем 15.

Между цилиндром 3 и фланцем 15 расположен набор уплотнительных манжет 17. Пример уплотнительной манжеты 17 изображен на фиг. 4 в аксонометрической проекции. При этом каждая уплотнительная манжета 17 имеет центральное отверстие 18. В некоторых вариантах выполнения предложенного изобретения вокруг центрального отверстия 18 имеется посадочное место 17А для прокладки (не изображено), выполненной с возможностью скольжения и герметизации на цилиндрической поверхности поршня 5, причем данный поршень выполнен с возможностью возвратно-поступательного перемещения через уплотнительные манжеты 17. Подача смазочного масла в уплотнительные манжеты 17 происходит через смазочные гильзы 19. При этом обеспечено наличие по меньшей мере одной смазочной линии 21, сформированной через уплотнительные манжеты 17. Каждая уплотнительная манжета 17 содержит по меньшей мере один канал 23 для смазочного масла, проходящий через уплотнительную манжету 17 от первой стороны до второй стороны данной манжеты. Каналы 23 для смазочного масла и уплотнительные манжеты 17 расположены таким образом, что через весь набор уплотнительных манжет 17 образована по меньшей одна смазочная линия 21, как изображено на фиг. 3, посредством совмещенных каналов 23 для смазочного масла уплотнительных манжет.

В одном варианте выполнения предложенного изобретения, показанном на фиг. 4, в уплотнительной манжете 17 выполнены три канала 23 для смазочного масла. Следует, однако, понимать, что может быть выполнено другое количество каналов для смазочного масла. В целом, количество каналов для смазочного масла может быть различным в уплотнительных манжетах для смазывания различных уплотнительных колец.

В некоторых вариантах выполнения предложенного изобретения каждая уплотнительная манжета 17 содержит два горячезапрессованных диска. В частности, внутренний диск 25 запрессован во внешний диск 27. При этом во внутреннем диске 25 образованы центральное отверстие 18 и каналы 23 для смазочного масла.

В соответствии с предложенным изобретением уплотнительную манжету 17 изготавливают в соответствии с последовательностью этапов, кратко изложенной на фиг. 5, 6А-6С. На первом этапе обеспечивают наличие внутреннего диска 25 с центральным отверстием 18 и с каналами 23, как указано на этапе 101 на фиг. 5 и как изображено на фиг. 6А. Цифровые обозначения 25Х, 25Y обозначают соответственно первую переднюю плоскую сторону и вторую переднюю плоскую сторону внутреннего диска 25. На последующем этапе каналы 23 для смазочного масла подвергают воздействию нагартовывания (фиг. 5, этап 102) путем введения в данные каналы масла под высоким давлением. При этом масло, находящееся под давлением, в каналах 23 для смазочного масла вызывает пластическое деформирование самого внутреннего слоя материала, окружающего каждый канал для смазочного масла, причем внешний материал подвергается воздействию упругой деформации. После снятия давления масла для нагартовывания происходит восстановление внешнего упругодеформированного материала, в то время как восстановление первоначальной формы внутреннего пластично деформированного материала не происходит. Описанный эффект создает сжимающее предварительное напряжение в материале внутреннего диска 25, окружающем каналы 23 для смазочного масла.

После нагартовывания каналов 23 для смазочного масла внутренний диск 25 подвергают механической обработке (фиг. 5, этап 103) для удаления внешней толщины материала с двух плоских сторон 25Х, 25Y внутреннего диска 25. Таким образом, из изначального внутреннего диска 25 с толщиной S1 (фиг. 6А) получают более тонкий диск, имеющий толщину S2 (фиг. 6В). При этом слой, имеющий толщину D, предпочтительно удаляют с обеих сторон внутреннего диска 25. Толщина D каждого удаленного слоя находится в диапазоне от 0 до 50%, например предпочтительно от 1% до 30%, например, от 5 до 20% или от 5 до 30% от общего осевого размера S1 внутреннего диска 25. В некоторых вариантах выполнения предложенного изобретения с каждой грани или стороны внутреннего диска 25 удаляют от 7% до 15% от общей толщины S1.

Окончательно внутренний диск 25 запрессовывают горячей запрессовкой во внешний диск 27 в соответствии со стандартной процедурой, как указано на фиг. 5, этап 104, и фиг. 6С. После горячей запрессовки посадочное место 17А для прокладки может быть подвергнуто механической обработке.

Для лучшего понимания преимуществ, достигаемых вышеизложенным способом, сначала необходимо обсудить основные признаки распределения остаточного напряжения при нагартовывании.

Как кратко отмечено выше, нагартовывание выполняют путем приложения, посредством оборудования для нагартовывания, высокого давления, порядка, например, 13000 бар (13*108 Па) в каналах 23 для смазочного масла, выполненных во внутреннем диске 25 уплотнительной манжеты 17. Давление внутри канала 23 для смазочного масла вызывает пластическую деформацию самых внутренних слоев материала, окружающего канал для смазочного масла. В диске с бесконечной осевой длиной, то есть без учета пограничных эффектов на концах канала для смазочного масла, нагартовывание будет создавать остаточное радиальное напряжение и остаточное кольцевое напряжение в материале, окружающем указанное отверстие, причем указанное напряжение является функцией расстояния от оси канала для смазочного масла, как изображено на фиг. 7. На фиг. 7А приведено графическое определение радиального напряжения (σr) и кольцевого напряжения (σθ) соответственно. Радиальное напряжение представляет собой напряжение в радиальном направлении, а кольцевое напряжение представляет собой напряжение в тангенциальном направлении. Растягивающие напряжения обычно обозначены положительными (+) значениями, а сжимающие напряжения обычно обозначены отрицательными (-) значениями.

Распределение напряжений, проиллюстрированное на фиг. 7, было получено путем обработки пластично деформированного внутреннего слоя дискового материала, окружающего канал для смазочного масла, с применением упругопластичной модели по кодексу АОИМ для оценки распределения напряжений/деформаций в деформируемом материале. При этом была введена поправка на эффект Баушингера для правильной оценки максимального остаточного сжимающего напряжения (и, следовательно, размера пластической зоны), вызванного нагартовыванием.

На фиг. 7 расстояние от оси канала для смазочного масла отложено по горизонтальной оси, и напряжение отложено по вертикальной оси. R1 обозначает внутренний радиус канала для смазочного масла, a R2 обозначает так называемый пластический радиус, то есть радиус пластично деформированного материала, окружающего канал для смазочного масла. Две кривые, представленные на графике на фиг. 7, обозначают радиальное напряжение и кольцевое напряжение соответственно. Вследствие локальной пластической деформации во внутреннем слое, окружающем канал для смазочного масла, на внутреннем радиусе R1, то есть на поверхности канала для смазочного масла, получают остаточное кольцевое напряжение.

Критическими характеристиками для повышения усталостного ресурса являются остаточные кольцевые напряжения на внутреннем радиусе и размер пластического радиуса и, следовательно, глубина пластично деформированного слоя.

В качестве первого преимущества нового вышеописанного способа изготовления следует упомянуть то, что, поскольку нагартовывание выполняют до горячей запрессовки внешнего диска с внутренним диском, все давление нагартовывания используется для создания пластического радиуса. В отличие от стандартных процессов изготовления, в которых нагартовывание выполняют на канале для смазочного масла, который уже деформирован путем горячей запрессовки, в предложенном способе нет необходимости преодоления остаточного напряжения, вызванного горячей запрессовкой. Кроме этого канал для смазочного масла имеет по существу круглое поперечное сечение в отличие от эллиптического поперечного сечения, как в уплотнительной манжете, подвергнутой горячей запрессовке до нагартовывания. Таким образом, распределение напряжения после нагартовывания является более равномерным вокруг оси канала для смазочного масла.

Вследствие пограничных эффектов действительный радиус пластичности и остаточные напряжения являются непостоянными вдоль осевой протяженности канала для смазочного масла. В частности, вследствие осевых напряжений происходит уменьшение остаточного кольцевого напряжения и остаточного радиального напряжения по направлению к концам канала для смазочного масла. В некоторых обстоятельствах остаточные напряжения могут быть реверсированы, то есть данные напряжения могут стать положительными, растягивающими напряжениями. На фиг. 8 проиллюстрировано остаточное кольцевое напряжение (фиг. 8А) и остаточное радиальное напряжение (фиг. 8В) в концевой зоне канала 23 для смазочного масла. На фиг. 8С проиллюстрировано так называемое "напряжение по Мизесу" (известное также как "эквивалентное напряжение") в концевом участке канала для смазочного масла.

На чертежах распределение остаточных напряжений представлено кривыми постоянного напряжения, причем каждая кривая представляет то место, где соответствующее (кольцевое или радиальное) напряжение имеет постоянное значение, причем данное значение представлено на каждой кривой и выражено в МПа.

Как может быть ясно из данных чертежей, как остаточные радиальные напряжения, так и остаточные кольцевые напряжения становятся положительными (растягивающим напряжением) в пограничной области на конце канала для смазочного масла. В смежных областях, расположенных рядом с указанной пограничной областью, остаточное кольцевое напряжение не реверсировано (то есть остается отрицательным). Однако, в указанных смежных областях остаточное кольцевое напряжение имеет гораздо меньший модуль в центральной области канала для смазочного масла и, следовательно, является недостаточным для предотвращения распространения трещин, стимулируемого усталостным износом. При отсутствии какого-либо последующего этапа механической обработки растягивающие напряжения, вызванные в материале колебаниями давления внутри канала для смазочного масла, становятся, во время функционирования, больше, чем остаточное сжимающее предварительное напряжение. При этом происходит расширение любого присутствующего в материале дефекта и проникновение находящегося под давлением масла в данный дефект. В свою очередь, циклическое колебание давления смазочного масла приводит к образованию и распространению трещин и в конечном итоге к разрушению уплотнительной манжеты.

Целью механической обработки является удаление областей, в которых пограничные эффекты уменьшают или реверсируют остаточное напряжение в материале, окружающем канал для смазочного масла. Фиг. 9А, 9В и 9С аналогичны фиг. 8А-8С и изображают ту же концевую область канала для смазочного масла после удаления самого внешнего слоя внутреннего диска 25. При этом представлены кривые равных остаточных напряжений, причем на каждой кривой представлено значение остаточного напряжения, выраженное в МПа. Как может быть ясно из данных чертежей, остаточные сжимающие кольцевые и радиальные напряжения, а также напряжения по Мизесу на участке материала, образующим диск после механической обработки, существенно превышают напряжения в удаленных слоях.

На фиг. 10А и 10В иллюстрируют остаточные напряжения по Мизесу, то есть остаточные эквивалентные напряжения в области, окружающей один конец канала для смазочного масла после нагартовывания и до удаления внешнего слоя материла, образующего внутренний диск (фиг. 10А), а также после удаления внешнего слоя (фиг. 10В). На противоположном конце канала для смазочного масла ситуация аналогична. Значения, отображенные на отдельных кривых, указывают на эквивалентное остаточное напряжение, измеренное в МПа. По горизонтальной оси отложена осевая координата вдоль канала для смазочного масла, начиная от центральной точки данного канала. Осевая координата нормирована относительно всей длины канала (%-ная длина). По вертикальной оси отложена радиальная координата, то есть расстояние от оси канала для смазочного масла.

На фиг. 11А и 11В проиллюстрирована остаточная эквивалентная пластическая деформация после нагартовывания соответственно до (фиг. 11А) и после (фиг. 11В) удаления внешнего слоя материала с внутреннего диска 25. На вертикальной и горизонтальной осях отложены соответственно радиальная и осевая координаты. Значения на каждой кривой выражены в относительной деформации (мм/мм).

На фиг. 12А и 12В проиллюстрированы, по аналогии с фиг. 10А и 10В, остаточные кольцевые напряжения после нагартовывания канала для смазочного масла. В частности, на фиг. 12А проиллюстрированы остаточные кольцевые напряжения до механической обработки диска для снятия внешних слоев. На фиг. 12В проиллюстрированы остаточные кольцевые напряжения после механической обработки. При этом кривые на обоих чертежах представляют собой кривые значений постоянного напряжения, то есть вдоль этих кривых остаточное кольцевое напряжение остается постоянным. На каждой кривой представлено значение напряжения, выраженное в МПа. Горизонтальная ось представляет осевую координату (в %, выраженную в мм/мм, начиная от центра канала для смазочного масла), то есть расстояние от центра данного канала в осевом направлении. Вертикальная ось представляет радиальную координату (в мм), то есть расстояние от оси данного канала для смазочного масла в радиальном направлении.

На фиг. 13А и 13В проиллюстрированы остаточные кольцевые деформации после нагартовывания соответственно до (фиг. 13А) и после (фиг. 13В) механической обработки и удаления внешних слоев диска. На вертикальной и горизонтальной осях изображены те же параметры, что и на фиг. 12А, 12В. На каждой кривой отложены остаточное напряжение (выражено в МПа) и остаточная деформация (выражена в мм).

Как может быть ясно из фиг. 8-13, при механической обработке происходит удаление наиболее важной пограничной области на каждом конце канала для смазочного масла, то есть в области, где существует недостаточное остаточное напряжение. Оставшаяся часть канала для смазочного масла обладает, следовательно, лучшей способностью выдерживать усталостное напряжение и менее подвержена образованию и распространению трещин.

Как может быть ясно из графиков, показанных на фиг. 8-13, после удаления концевого объема, окружающего канал для смазочного масла, значение остаточного эквивалентного напряжения остается по существу постоянным на каждом радиальном расстоянии вдоль осевой протяженности канала для смазочного масла, что очевидно, в частности, из кривых, показанных на фиг. 10. Каждая кривая представляет значение остаточного эквивалентного напряжения, то есть напряжения по Мизесу. Кроме этого каждая кривая по существу параллельна абсциссе, то есть оси канала для смазочного масла. Более точно, особенно в объеме ближе к каналу для смазочного масла изменение остаточного эквивалентного напряжения происходит менее чем на 25% вдоль направления, параллельного оси канала для смазочного масла. Например, при перемещении вдоль ординаты 1,6 мм остаточное эквивалентное напряжение по Мизесу после нагартовывания колеблется около значения в 500 МПа. До механической обработки диска и удаления наиболее удаленного от центра слоя данного диска происходит уменьшение напряжение по Мизесу вдоль ординаты 1,6 мм от 500 МПа в центре осевой протяженности канала для смазочного масла (абсцисса = 50) до 0-5-100 МПа на удаляемых внешних слоях. Самый внутренний объем, окружающий канал для смазочного масла, показывает еще более постоянное значение остаточного напряжения, с колебаниями, равными или меньшими 15% или даже равными или меньшими 10%.

В соответствии с некоторыми вариантами выполнения предложенного изобретения, как можно видеть на фиг. 10А, 10В, после нагартовывания и удаления внешнего слоя материала на заданном радиальном расстоянии от канала для смазочного масла изменение остаточных эквивалентных напряжений вдоль осевой координаты существенно меньше, чем в известных из уровня техники аналогичных уплотнительных манжетах. В частности, при перемещении вдоль осевой координаты происходит изменение остаточного эквивалентного напряжения (по Мизесу) менее чем на 15% и предпочтительно менее чем на 10% на первых 10% осевой длины, начиная от поверхности диска.

Следует отметить, что данные о напряжениях и деформациях, отображенные на вышеуказанных графиках, определены до горячей запрессовки внешнего и внутреннего дисков 25, 27. Однако, несмотря на то, что при горячей запрессовке происходит изменение распределения остаточных напряжений и деформаций, в основном, в круговом направлении вокруг канала для смазочного масла (вследствие овальной деформации данного канала) процентное изменение данных значений вдоль осевой протяженности указанного канала по существу не подвергается воздействию горячей запрессовки. Другими словами, изменение в осевом распределении остаточных напряжений и деформаций пренебрежимо мало, при условии, что обеспечен эффект повышения усталостной стойкости.

Кроме этого в соответствии с некоторыми вариантами выполнения предложенного изобретения, как видно из фиг. 12А, 12В, остаточные кольцевые напряжения по внутренней поверхности канала для смазочного масла после нагартовывания и удаления внешнего слоя материала остаются всегда отрицательными, то есть остаточные кольцевые напряжения всегда представляют собой сжимающие напряжения. Кроме этого в центре канала для смазочного масла остаточное кольцевое напряжение по всей поверхности канала для смазочного масла всегда составляет по меньшей мере 20% от максимального остаточного кольцевого напряжения. При этом последующая горячая запрессовка двух дисков 25, 27 не влияет значительно на описанную ситуацию.

Остаточные напряжения и деформации в материале, окружающем канал для смазочного масла, могут быть измерены по технологии нейтронного рассеяния. Таким образом, способ изготовления уплотнительной манжеты может быть определен из остаточных деформаций и напряжений, измеренных на механически обработанной уплотнительной манжете даже после горячей запрессовки.

Раскрытые варианты осуществления описанного в настоящем документе изобретения изображены на чертежах и полностью описаны выше, со спецификой и подробностями, в соответствии с некоторыми предпочтительными вариантами осуществления. Тем не менее, для специалистов очевидно, что возможны многочисленные модификации, изменения и исключения без существенного отклонения от новых идей, принципов и концепций, раскрытых в настоящем документе, а также от преимуществ изобретений, раскрытых в пунктах прилагаемой формулы изобретения. Таким образом, правильный объем раскрытых инноваций должен определяться только путем самого широкого толкования пунктов прилагаемой формулы изобретения с охватом всех подобных модификаций, изменений и исключений.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНИТЕЛЬНАЯ МАНЖЕТА | 2011 |

|

RU2465502C1 |

| УПЛОТНИТЕЛЬНЫЙ ЭЛЕМЕНТ ДЛЯ ЗАТРУБНОГО КОНТРОЛЬНОГО УСТРОЙСТВА | 2021 |

|

RU2811712C1 |

| УПЛОТНИТЕЛЬНАЯ МАНЖЕТА | 2012 |

|

RU2522731C1 |

| МАХОВИКОВАЯ СИСТЕМА НАКОПЛЕНИЯ ЭНЕРГИИ | 2002 |

|

RU2291541C2 |

| КОМПРЕССОР | 2012 |

|

RU2563651C1 |

| ВЫПОЛНЕНИЕ СИГНАЛИЗАТОРА ДАВЛЕНИЯ В ЭЛЕКТРОКЛАПАНЕ | 2015 |

|

RU2685772C2 |

| Поршень для сжатия газообразного вещества | 1987 |

|

SU1588288A3 |

| Многофазный лопастной насос | 2021 |

|

RU2773263C1 |

| УПЛОТНИТЕЛЬНОЕ СОЕДИНЕНИЕ И СПОСОБ ЕГО ВЫПОЛНЕНИЯ | 2014 |

|

RU2664359C1 |

| СМАЗОЧНОЕ УСТРОЙСТВО ДЛЯ СМАЗКИ ЭЛЕМЕНТОВ ТУРБОМАШИНЫ И ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2005 |

|

RU2358132C2 |

Изобретение относится к способу изготовления уплотнительной манжеты для гиперкомпрессора. Способ изготовления включает следующие этапы: обеспечивают наличие внутреннего диска (25), имеющего противоположные друг другу первую переднюю сторону (25Х) и вторую переднюю сторону (25Y), центральное осевое отверстие (18) и по меньшей мере один канал (23) для смазочного масла, нагартовывают указанный канал (23) и удаляют, после указанного нагартовывания, толщину (D) внутреннего диска с обеих сторон данного диска. Изобретение повышает надежность устройства за счет улучшения процесса изготовления уплотнительных манжет. 5 н. и 4 з.п. ф-лы, 24 ил.

1. Способ изготовления уплотнительной манжеты для гиперкомпрессора, включающий этапы:

обеспечение наличия внутреннего диска, имеющего противоположные друг другу первую переднюю сторону и вторую переднюю сторону, центральное осевое отверстие и по меньшей мере один канал для смазочного масла, причем указанное осевое отверстие и указанный по меньшей мере один канал для смазочного масла проходят от первой передней стороны до второй передней стороны,

нагартовка указанного по меньшей мере одного канала для смазочного масла,

удаление толщины указанного внутреннего диска как с первой передней стороны, так и со второй передней стороны после нагартовки.

2. Способ по п. 1, в котором выполняют горячую запрессовку внутреннего диска и внешнего диска после нагартовки указанного по меньшей мере одного канала для смазочного масла и удаления указанной толщины как с первой передней стороны, так и со второй передней стороны внутреннего диска.

3. Способ по п. 1 или 2, в котором с каждой стороны из указанной первой стороны и указанной второй стороны удаляют от 1% до 30% от общего осевого размера указанного внутреннего диска.

4. Способ по п. 1 или 2, в котором с каждой стороны из указанной первой стороны и указанной второй стороны удаляют от 5% до 30%, предпочтительно от 7% до 15% от общего осевого размера указанного внутреннего диска.

5. Уплотнительная манжета для гиперкомпрессоров, изготовленная способом по одному или более из предыдущих пунктов.

6. Уплотнительная манжета гиперкомпрессора, содержащая горячезапрессованные внутренний диск и внешний диск, причем внутренний диск имеет центральное отверстие и по меньшей мере один канал для смазочного масла, проходящий от первой передней стороны до второй передней стороны внутреннего диска, при этом указанный по меньшей мере один канал для смазочного масла предварительно напряжен путем нагартовывания, и объем материала, окружающего указанный по меньшей мере один канал для смазочного масла, имеет остаточное эквивалентное напряжение, по существу постоянное вдоль направления, параллельного оси указанного канала для смазочного масла, начиная от указанной первой передней стороны или от указанной второй передней стороны вдоль по меньшей мере части осевой протяженности указанного канала для смазочного масла.

7. Манжета по п. 6, в которой указанное остаточное эквивалентное напряжение колеблется на 25% или менее, предпочтительно на 20% или менее, предпочтительнее не более чем на 15% и более предпочтительнее не более чем на 10% вдоль первых 10% указанной осевой протяженности указанного по меньшей мере одного канала для смазочного масла, начиная от указанной первой передней стороны и от указанной второй передней стороны.

8. Уплотнительная манжета гиперкомпрессора, содержащая горячезапрессованные внутренний диск и внешний диск, причем внутренний диск имеет центральное отверстие и по меньшей мере один канал для смазочного масла, проходящий от первой передней стороны до второй передней стороны указанного внутреннего диска, при этом указанный по меньшей мере один канал для смазочного масла предварительно напряжен путем нагартовывания, и объем материала, окружающего указанный по меньшей мере один канал для смазочного масла, имеет остаточное сжимающее кольцевое напряжение вдоль всей осевой протяженности канала для смазочного масла, причем указанное остаточное кольцевое напряжение имеет первое значение в центральном месторасположении, промежуточном между указанными первой и второй передними сторонами, при этом остаточное кольцевое напряжение вдоль внутренней поверхности указанного канала для смазочного масла не превышает 20% указанного первого значения, предпочтительно не превышает 40% указанного первого значения и предпочтительнее не превышает 60% указанного первого значения.

9. Гиперкомпрессор, содержащий цилиндр, поршень, расположенный с возможностью скользящего перемещения в указанном цилиндре, и уплотнительные манжеты, выполненные по любому из пп. 5-8.

| СПОСОБ ПЕРЕДАЧИ ИНФОРМАЦИИ С ПОВЫШЕННОЙ ИНТЕНСИВНОСТЬЮ В СИСТЕМЕ СВЯЗИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2302090C2 |

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВОВ "КУРИНЫЙ СУП С КРЕВЕТКАМИ И МОРСКОЙ КАПУСТОЙ" | 2007 |

|

RU2346576C1 |

| US 5873575 A, 23.02.1999 | |||

| Установка для выгрузки из емкостей вязких материалов | 1983 |

|

SU1146263A1 |

| Способ получения компаунда для заливки и пропитки электротехнической аппаратуры | 1955 |

|

SU108534A1 |

| Полярограф | 1970 |

|

SU457025A1 |

Авторы

Даты

2017-11-24—Публикация

2013-12-20—Подача