Настоящая заявка относится к совместно поданной заявке №13/523, 141, озаглавленной «Выборочно ослабленные растянутые пленки» и поданной 14 июня 2012 года, и совместно поданной заявке №13/523 087, озаглавленной «Образование волокна специальной формы с одновременным применением матрицы»

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение, в целом, относится к композитам и, более конкретно, к армированным волокном композитным изделиям, имеющим улучшенные противоударные и оптические характеристики.

УРОВЕНЬ ТЕХНИКИ

В качестве прозрачного материала в различных устройствах широко используется стекло благодаря его превосходным оптическим свойствам. Например, стекло широко используется в качестве материала для остекления или в качестве архитектурного материала для зданий. Стекло также широко используется в качестве прозрачного материала в устройствах, относящихся к транспортным средствам. К сожалению, стекло является относительно плотным материалом, а также относительно хрупким, поэтому требуется относительно большая толщина, чтобы обеспечить достаточную прочность для сопротивления разрушению, когда стекло подвергается воздействию объекта, такого как снаряд.

В попытках устранить недостаток, связанный с массой стекла, прозрачные материалы могут быть изготовлены из полимерных материалов. Например, прозрачные материалы могут быть выполнены из оптически прозрачных монолитных полимеров, таких как, например, полиакрилат, которые являются менее плотными, чем стекло, и которые обладают подходящими оптическими свойствами. К сожалению, полиакрилат является материалом с относительно низкой прочностью, делающим его обычно не пригодным для многих устройств, где требуется высокая ударопрочность.

Принимая во внимание недостатки, связанные с массой стекла, и ограничения в отношении прочности, связанные с монолитными полимерами, изготовители также производят композитные прозрачные материалы с использованием традиционных волокон, таких как волокна в виде лент, встроенные в матрицу. К сожалению, традиционные волокна обычно разнесены друг от друга в матрице, в результате чего часть падающего света проходит через зазоры между волокнами. При несоответствии показателя преломления матрицы и волокон имеется отрицательное воздействие на оптику прозрачного материала из-за различий в длинах оптических путей световых лучей и из-за получающихся в результате различий в углах световых лучей, что зависит от того, проходят ли лучи света через основную часть волокон или лучи света проходят через боковые поверхности волокон. Последствие различий в длинах оптических путей и получающихся в результате углов заключается в том, что объект, рассматриваемый через (такой) прозрачный материал, может выглядеть нерезким.

Как можно видеть, в данной области техники существует потребность в высокопрочных композитных прозрачных изделиях, имеющих конфигурацию волокна, обеспечивающую улучшенное оптическое качество с пониженным оптическим искажением.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Описанные выше потребности, связанные с композитными изделиями, конкретно рассматриваются и частично устраняются с помощью настоящего изобретения, в котором, в одном из вариантов осуществления, предлагается макроволокно для композитного изделия. Макроволокно включает в себя множество нанонитей или внутренних волокон, каждое из которых может иметь окончательный (конечный) размер поперечного сечения внутреннего волокна, составляющий менее чем приблизительно 100 нанометров. Внутренние волокна могут быть окружены матричным материалом.

В другом варианте осуществления изобретения описывается композитное изделие, которое может включать в себя множество макроволокон. Каждое из макроволокон может включать множество внутренних волокон. Каждое из внутренних волокон может иметь конечный размер поперечного сечения внутреннего волокна, составляющий менее чем приблизительно 100 нанометров. Каждое макроволокно может включать матричный материал, окружающий внутренние волокна. Каждое макроволокно может иметь заданную форму поперечного сечения.

Также описывается способ изготовления макроволокна. Способ может включать этап образования множества внутренних волокон, каждое из которых имеет конечный размер поперечного сечения (например, конечный диаметр) меньше, чем приблизительно 100 нанометров. Способ может дополнительно включать окружение внутренних волокон матричным материалом с образованием макроволокна. Способ может также включать образование макроволокна с заданной формой поперечного сечения.

В другом варианте осуществления изобретения описывается способ образования композитного изделия. Способ может включать в себя этап обеспечения множества макроволокон. Каждое из макроволокон может включать множество внутренних волокон, окруженных матричным материалом. Каждое из внутренних волокон может иметь конечный размер поперечного сечения, составляющий менее чем приблизительно 100 нм. Способ может включать уменьшение вязкости матричного материала, чтобы вызвать перемешивание матричного материала между множеством макроволокон, и отверждение и/или застывание матричного материала для образования композитного изделия.

Также описывается способ использования композитного изделия, который может включать обеспечение композитного изделия, имеющего множество макроволокон, причем каждое из макроволокон включает в себя множество внутренних волокон, окруженных матричным материалом. Каждое из внутренних волокон может иметь конечный размер поперечного сечения, составляющий менее чем приблизительно 100 нанометров. Способ использования композитного изделия может включать в себя установку композитного изделия в ненагруженном состоянии и установку композитного изделия в нагруженном состоянии.

Признаки, функции и преимущества, которые были обсуждены, могут быть достигнуты независимо в различных вариантах осуществления настоящего изобретения или могут быть объединены в других вариантах осуществления, дополнительные подробности которых можно увидеть согласно нижеследующему описанию и чертежам.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Эти и другие признаки настоящего изобретения станут более очевидными со ссылкой на чертежи, в которых везде одинаковые ссылки относятся к одинаковым частям и на которых:

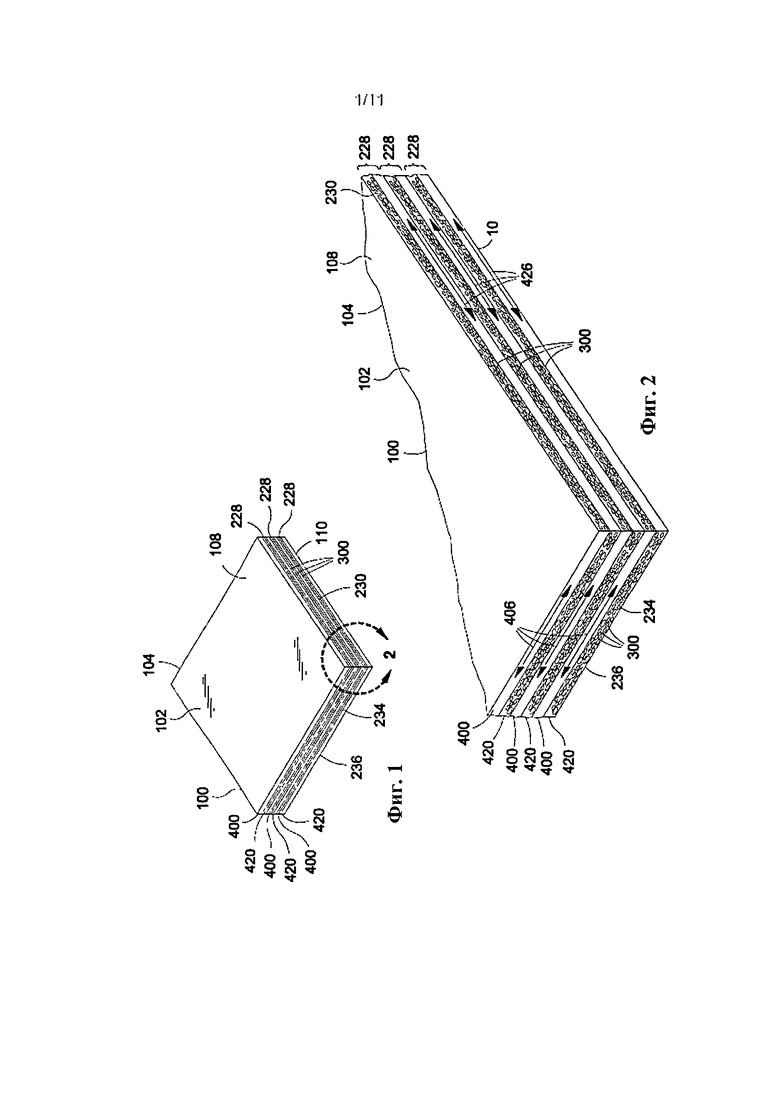

Фиг. 1 представляет собой перспективное изображение варианта осуществления композитного изделия в варианте осуществления, содержащем множество слоев, содержащих внутренние волокна, встроенные в матричный материал;

Фиг. 2 представляет собой увеличенное перспективное изображение части композитного изделия, представленного на Фиг. 1, которое показывает внутренние волокна;

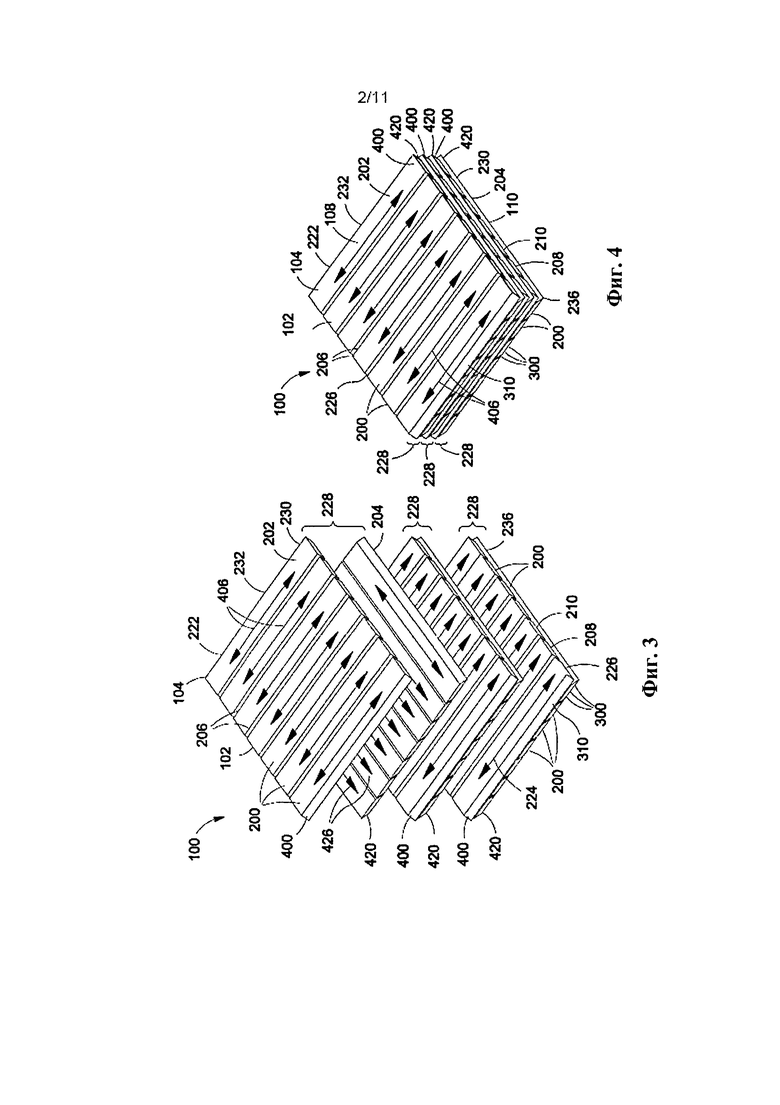

Фиг. 3 представляет собой перспективное изображение множества макроволокон в варианте компоновки слоями, где каждое макроволокно содержит множество внутренних волокон;

Фиг. 4 представляет собой перспективное изображение множества макроволокон с Фиг. 3, расположенных в варианте компоновки штабелем до нагревания и/или отверждения;

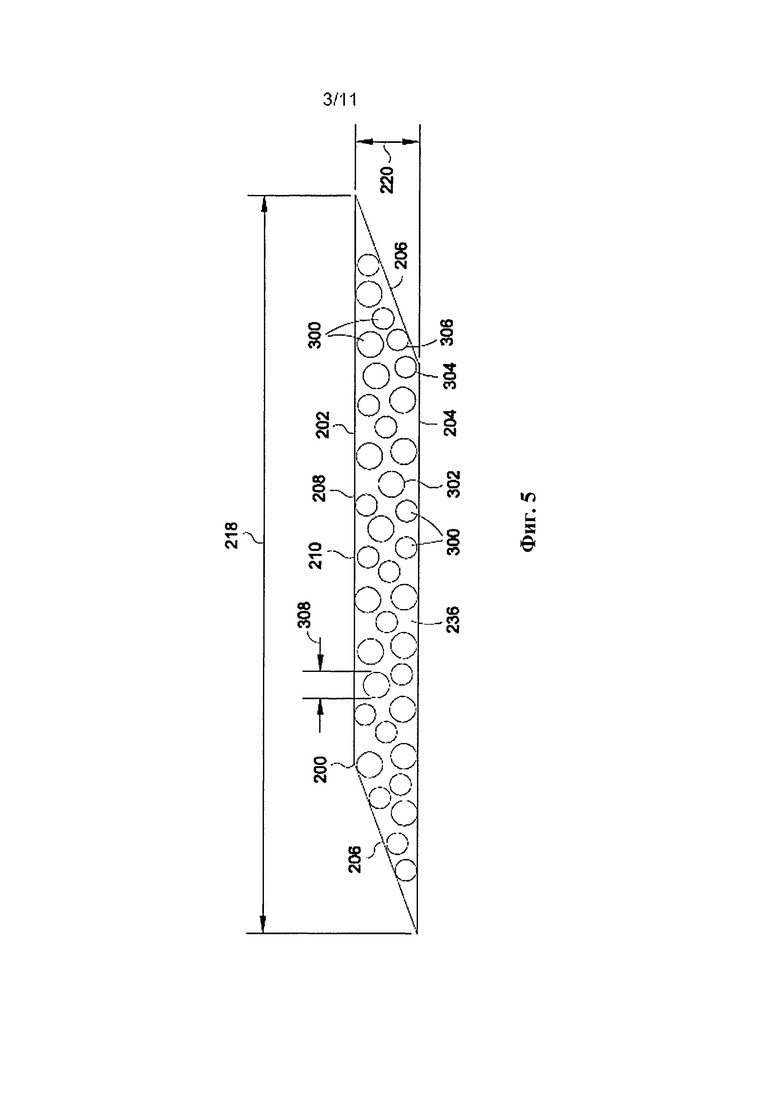

Фиг. 5 представляет собой вид поперечного сечения варианта осуществления одного из макроволокон, содержащих множество внутренних волокон;

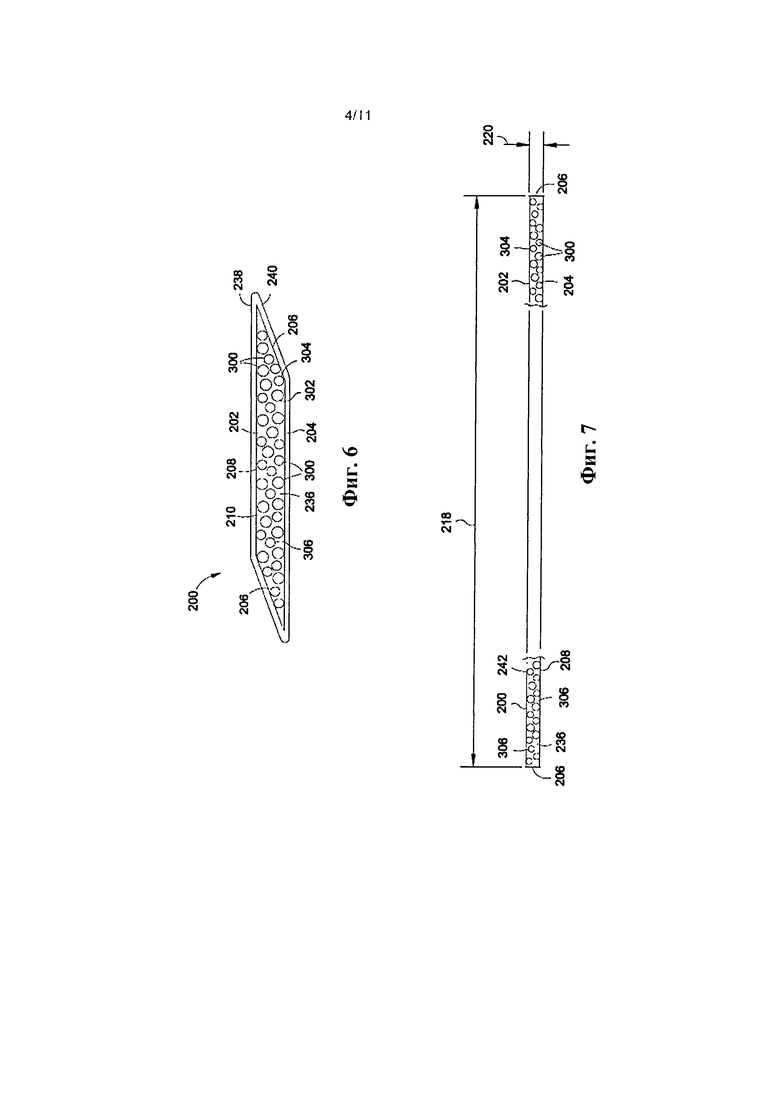

Фиг. 6 представляет собой вид поперечного сечения макроволокна, имеющего внешнюю оболочку, содержащую защитное вещество;

Фиг. 7 представляет собой вид поперечного сечения макроволокна в форме листа;

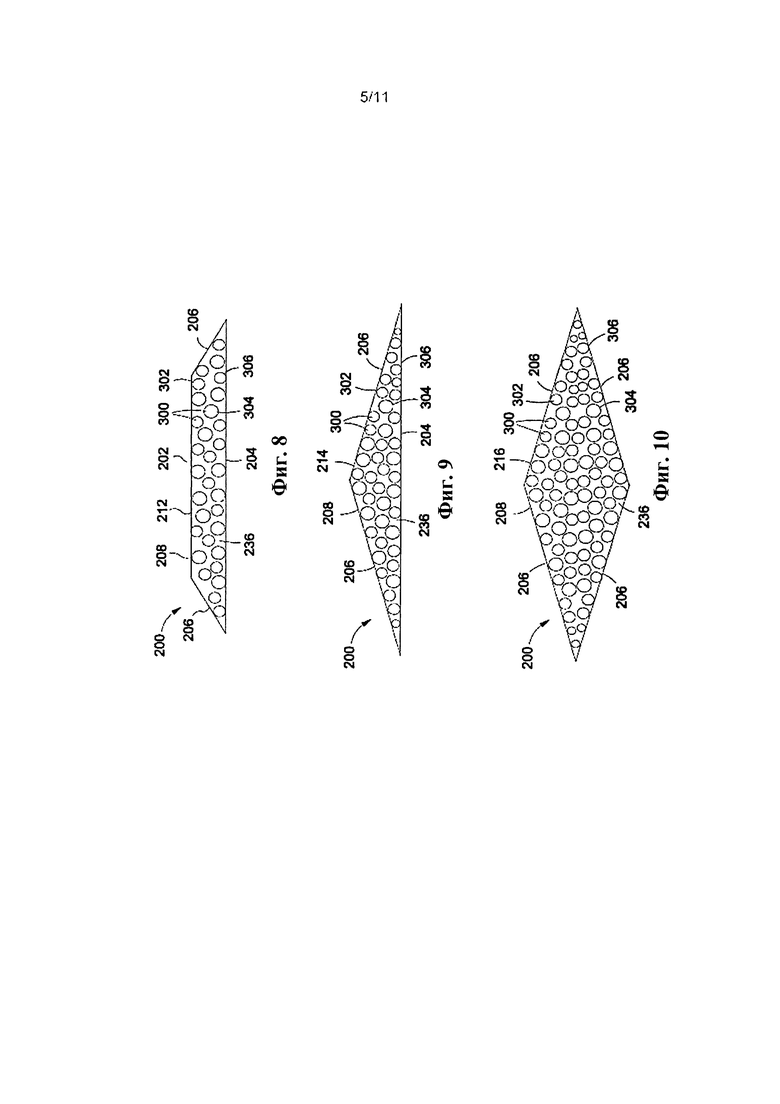

Фиг. 8 представляет собой вид поперечного сечения макроволокна в форме трапеции;

Фиг. 9 представляет собой вид поперечного сечения макроволокна в форме треугольника;

Фиг. 10 представляет собой вид поперечного сечения макроволокна в форме ромба;

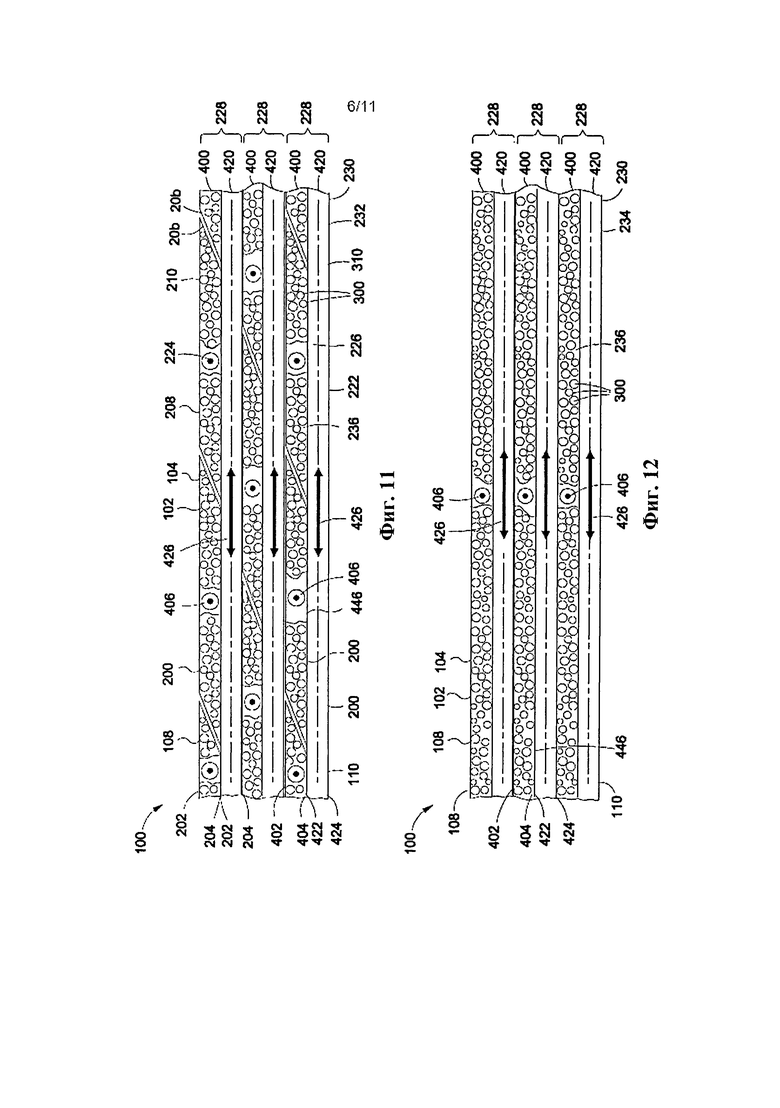

Фиг. 11 представляет собой вид сбоку композитного изделия в варианте компоновки слоями, включающего множество первых и вторых структурных слоев;

Фиг. 12 представляет собой вид сбоку композитного изделия, показанного на Фиг. 11 в уплотненной конфигурации;

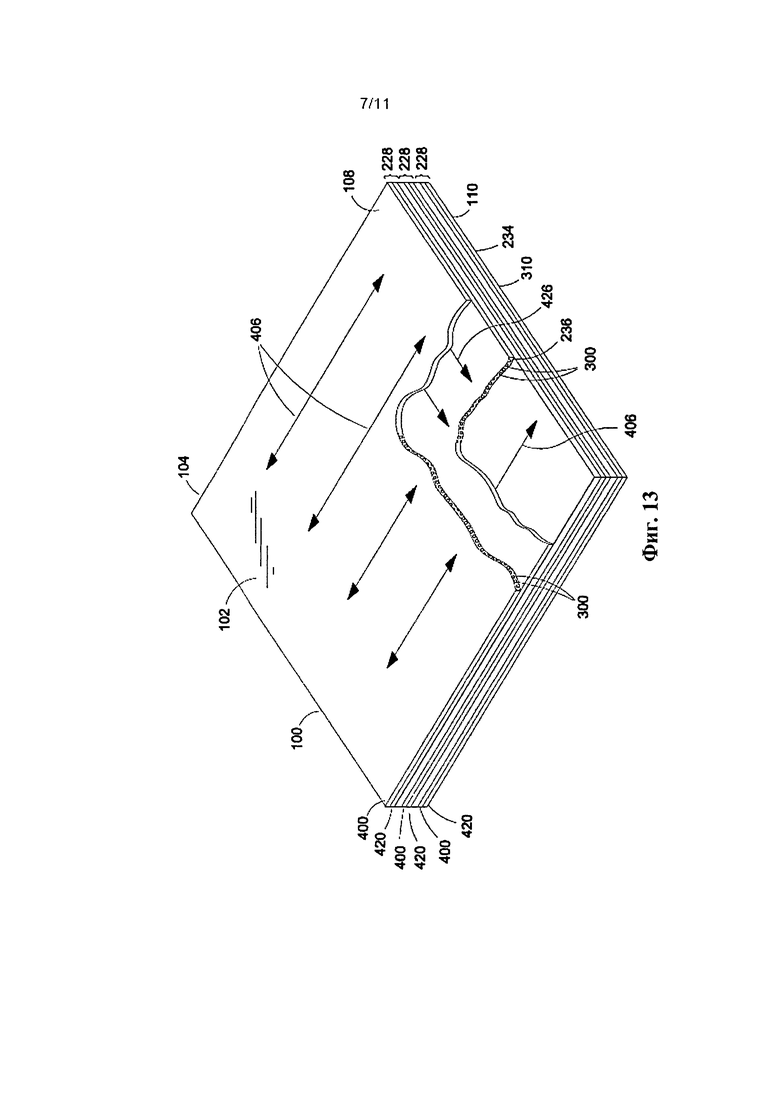

Фиг. 13 представляет собой перспективное изображение композитного изделия, показывающее в частичном вырезе верхний первый и второй структурные слои для иллюстрации направлений растяжения чередующихся первого и второго структурных слоев;

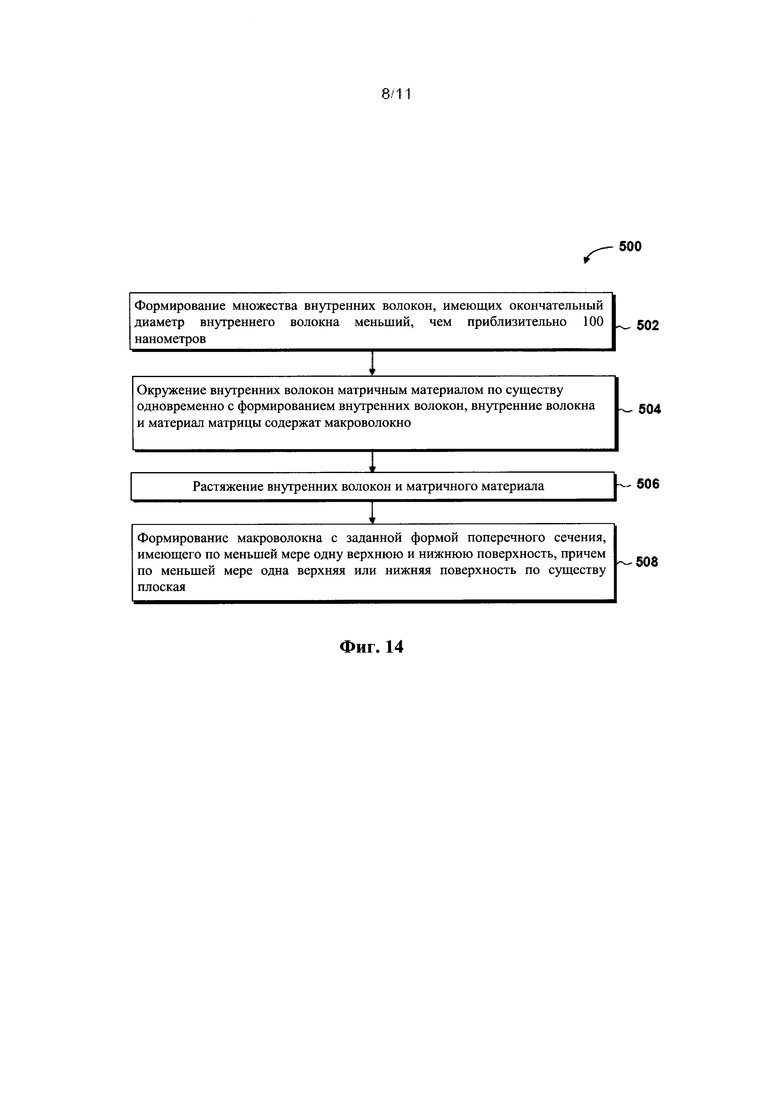

Фиг. 14 представляет собой блок-схему, иллюстрирующую одну или более операций, которые могут быть включены в способ изготовления макроволокна;

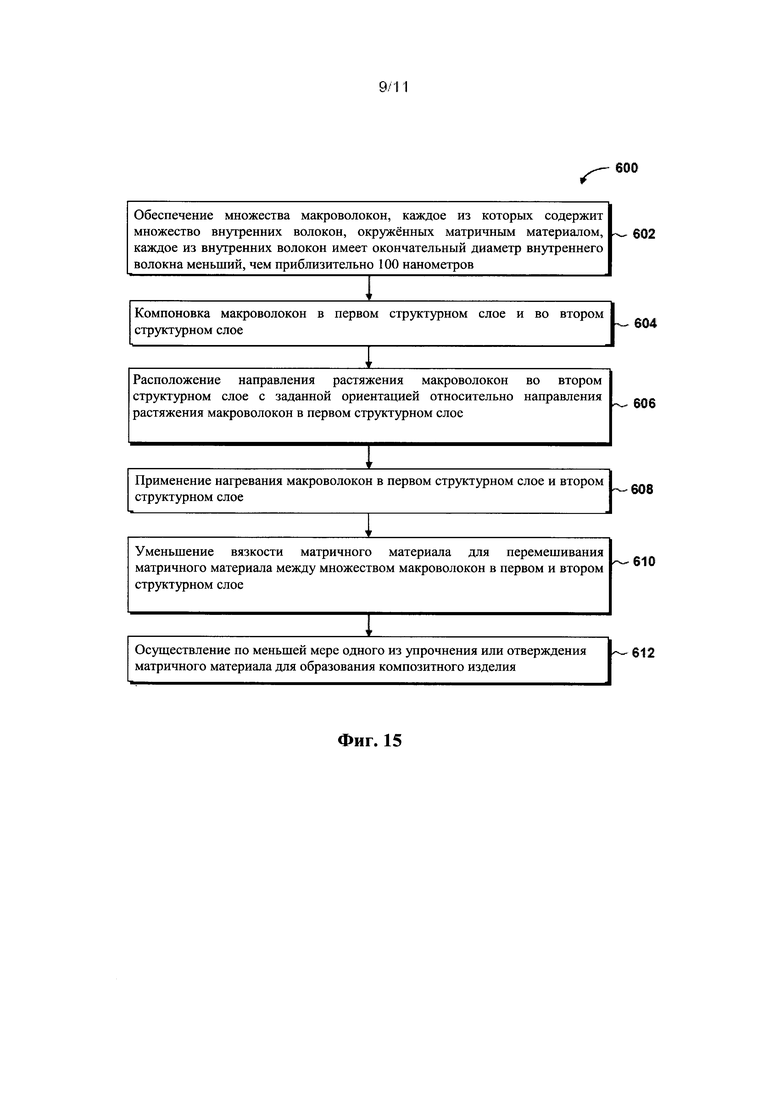

Фиг. 15 представляет собой блок-схему, иллюстрирующую одну или более операций, которые могут быть включены в способ изготовления композитного изделия;

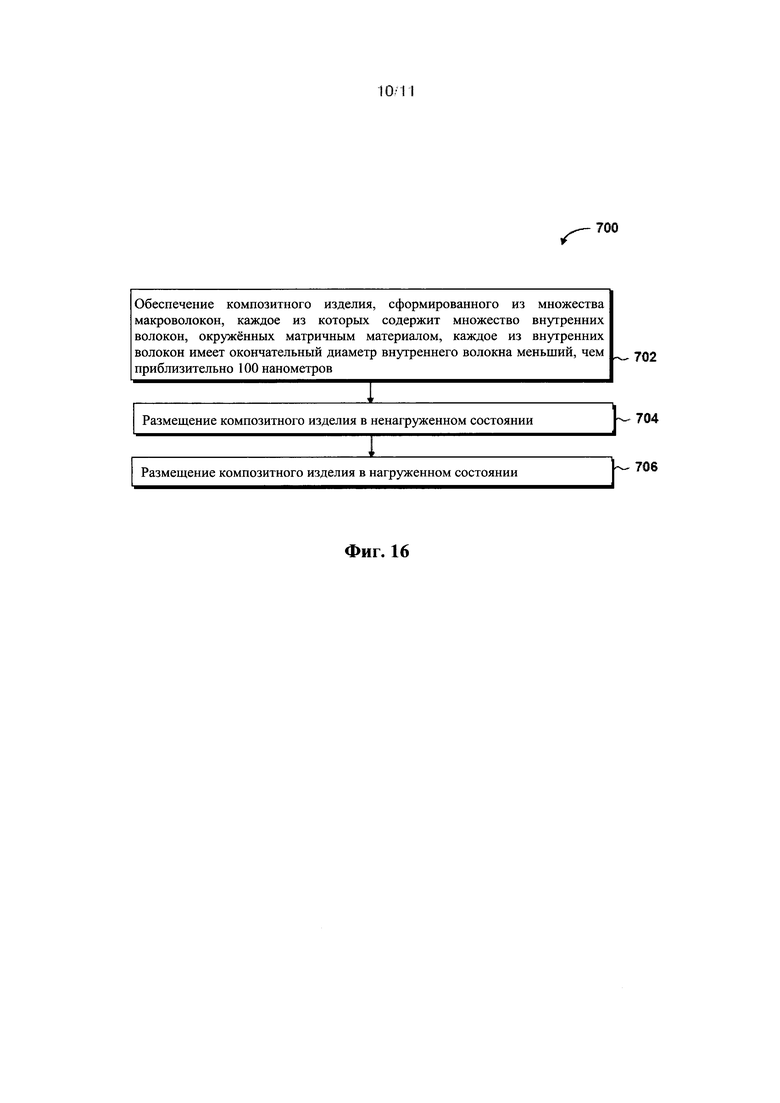

Фиг. 16 представляет блок-схему, иллюстрирующую одну или более операций, которые могут быть включены в способ применения композитного изделия; а также

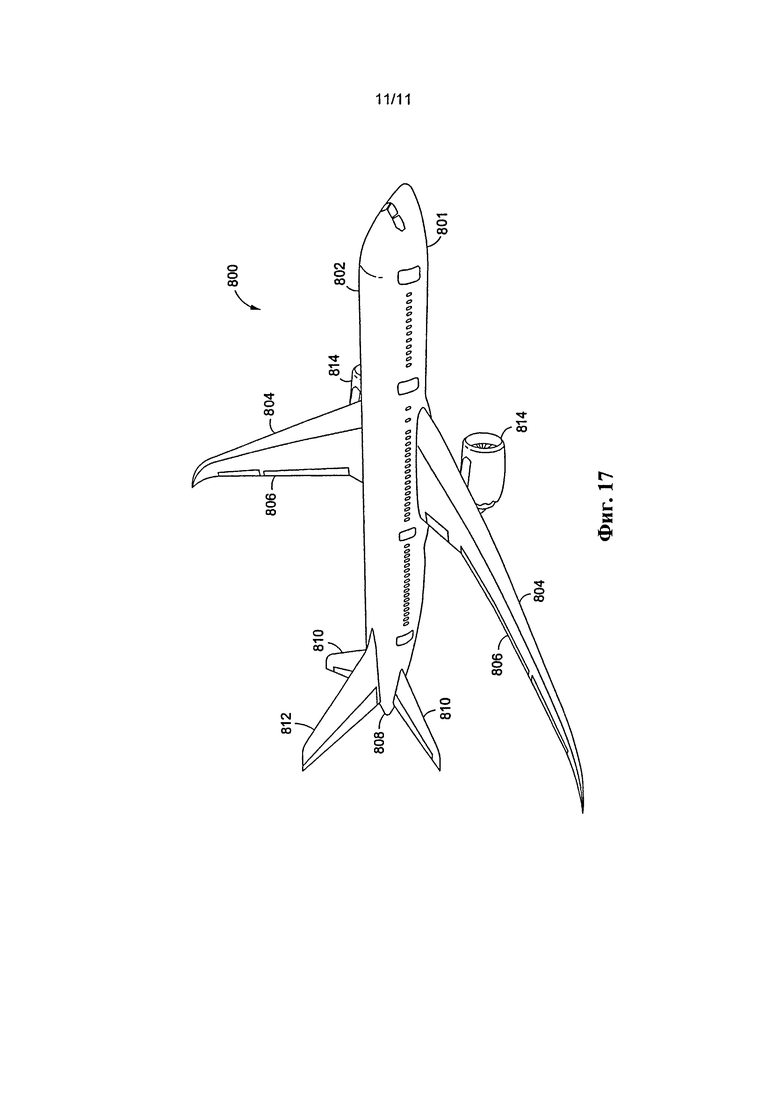

Фиг. 17 представляет перспективное изображение летательного аппарата, который может включать композитное изделие в одном или более вариантах осуществления.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Далее, со ссылкой на чертежи, содержание которых предназначено для целей иллюстрации предпочтительных и различных вариантов осуществления изобретения, показанное на Фиг. 1 представляет собой вариант осуществления композитного изделия 100. Композитное изделие 100 выполнено в виде композитной панели 104, имеющей верхнюю и нижнюю стороны 108, 110. Композитное изделие 100 может быть изготовлено с использованием множества структурных слоев, расположенных в форме штабеля 230. Например, композитное изделие может содержать множество структурных слоев, таких как первые и вторые структурные слои 400, 420, как показано на Фиг. 1. Каждый из первых и вторых структурных слоев 400, 420 может быть сформирован с использованием множества макроволокон 200, как показано на Фиг. 5. Каждое макроволокно 200 может состоять из множества, по существу, однонаправленных внутренних волокон 300 (Фиг. 5), окруженных матричным материалом 236 (Фиг. 5), как более подробно описывается ниже. Внутренние волокна 300 могут иметь длину 310 внутреннего волокна (Фиг. 3), которая может быть выровнена с длиной 222 макроволокна (Фиг. 3).

Обращаясь к Фиг. 2, показанное представляет собой часть композитного изделия 100 с Фиг. 1 и иллюстрирует внутренние волокна 300 в первом и втором структурных слоях 400, 420. Каждый из первого и второго структурного слоя 400, 420 имеют направления 406, 426 растяжения. Композитное изделие 100 может быть сконфигурировано так, что направление растяжения структурных слоев может быть ориентировано в любом направлении по отношению к направлению растяжения других структурных слоев в композитном изделии 100. Например, на Фиг. 2 направление 406 растяжения первого структурного слоя 400 в пласте (из двух слоев) 228 ориентировано в целом перпендикулярно к направлению 426 растяжения второго структурного слоя 420 в пласте (из двух слоев) 228. По причине ориентации направления 406 растяжения первого структурного слоя 400 в пласте (из двух слоев) 228, в целом перпендикулярного к направлению 406 растяжения второго структурного слоя 420 в пласте (из двух слоев) 228, противоударная характеристика композитного изделия может быть улучшена, как описывается ниже.

Тем не менее, направление 406 растяжения первого структурного слоя 400 может быть ориентировано под любым непрямым углом (не показано) по отношению к направлению 426 растяжения второго структурного слоя 420, что также может привести к улучшению противоударной характеристики и/или прочностных свойств композитного изделия 100 относительно варианта осуществления изобретения, в котором направления растяжения структурных слоев ориентированы в целом параллельно друг другу. В связи с этим, в варианте осуществления изобретения, также может быть обеспечено композитное изделие 100, в котором направление растяжения одного или нескольких структурных слоев может быть ориентировано в целом параллельно друг другу (не показано).

Фиг. 3-4 иллюстрируют множество макроволокон 200 в варианте компоновки 232 слоями при изготовлении композитного изделия 100. Каждое макроволокно 200 имеет направление 224 растяжения по длине 222 макроволокна. Каждое макроволокно 200 может быть выполнено с заданной формой 208 поперечного сечения для облегчения укладки макроволокна 200 в первом и втором структурных слоях 400, 420. Например, каждое макроволокно 200 может быть выполнено с формой 208 поперечного сечения, имеющей боковые поверхности 206 макроволокна и по меньшей мере одну по существу плоскую верхнюю поверхность 202 макроволокна и/или по существу плоскую нижнюю поверхность 204 макроволокна. На Фиг. 3 каждое макроволокно 200 имеет форму параллелограмма 210 в поперечном сечении 208, хотя макроволокна 200 могут быть выполнены с другой подходящей формой поперечного сечения, которая может облегчить размещение макроволокон 200 в относительной близости друг с другом. Верхние и нижние поверхности 202, 204 макроволокна могут быть по существу параллельными и плоскими, что может способствовать размещению макроволокон 200 в тесном контакте с макроволокнами 200 из смежных первых и вторых структурных слоев 400, 420.

Фиг. 4 показывает первые и вторые структурные слои 400, 420, расположенные как пласты 228, в виде штабеля 230. Хотя показаны три пласта (из двух слоев) 228, возможно включить любое количество пластов 228 для образования композитного изделия 100 любой желаемой толщины. Боковые поверхности 206 макроволокон могут быть размещены в положение 226 сторона-к-стороне в относительно тесной близости друг к другу. Когда первые и вторые структурные слои 400, 420 расположены в виде штабеля 230, может быть применено нагревание (не показано) и/или давление (не показано) для снижения вязкости матричного материала 236. Применение тепла может привести к снижению вязкости матричного материала 236 в результате перемешивания матричного материала 236 смежных макроволокон 200. Перемешивание матричного материала 236 может ликвидировать зазоры или пустоты между боковыми поверхностями 206 макроволокон и/или между верхними и нижними поверхностями 202, 204 макроволокон смежных макроволокон 200, как показано на Фиг. 12 и более подробно описывается ниже. Применение давления может помочь в уплотнении, упрочнении и/или отверждении матричного материала композитного изделия 100.

Как показано на Фиг. 5, представлен вариант осуществления изобретения с макроволокном 200 с формой 208 поперечного сечения в виде параллелограмма 210. Каждое макроволокно 200 может включать в себя множество нанонитей или внутренних волокон 300 с относительно небольшим размером поперечного сечения (например, малого диаметра), окруженных матричным материалом 236. Матричный материал 236 может быть нанесен по существу одновременно с образованием внутренних волокон 300. Предпочтительно, посредством совместного образования внутренних волокон 300 по существу одновременно с нанесением окружающего матричного материала 236, время, затраты и сложности, обусловленные раздельным нанесением смолы в обычном производстве композитов, могут быть уменьшены или устранены. Кроме того, совместное образование внутренних волокон 300 с матричным материалом 236 может привести к более точному контролю конечных размеров (например, общей высоты или толщины) композитного изделия 100 (Фиг. 3) и к более точному контролю объемной доли волокна в композитном изделии 100. Более точный контроль геометрических параметров и объемной доли волокна может привести к улучшению оптической характеристики и/или улучшению противоударной характеристики композитного изделия 100.

Внутренние волокна 300 и матричный материал 236 могут быть выполнены из такого материала, который имеет по меньшей мере частичное светопропускание в пределах заданного оптического спектра, например, в пределах видимого спектра и/или в инфракрасном спектре или в пределах других длин волн. Каждое из внутренних волокон 300 может иметь конечный размер поперечного сечения внутреннего волокна 308. Для некруглых форм поперечного сечения (не показано) внутреннего волокна 300 конечный размер поперечного сечения внутреннего волокна 308 может быть задан как наибольшее расстояние в поперечном сечении внутреннего волокна 300.

Внутренние волокна 300 первоначально могут иметь размер поперечного сечения, который может быть больше, чем конечный их размер поперечного сечения внутренних волокон 308. Каждое из внутренних волокон 300 может быть растянуто в продольном направлении во время или после образования внутреннего волокна 300, что может уменьшить размер поперечного сечения внутреннего волокна 300 до конечного размера 308 поперечного сечения внутреннего волокна. В одном из вариантов осуществления изобретения конечный размер 308 поперечного сечения внутреннего волокна может быть меньше приблизительно одной четверти длины волны на нижней границе заданного диапазона света, воздействию которого может быть подвергнуто композитное изделие 100. Например, для композитных изделий 100, предназначенных быть по существу оптически прозрачными в видимой области спектра, где длина волны изменяется в диапазоне между приблизительно 400 нанометров (нм) и 750 нм, каждое из внутренних волокон 300 может иметь конечный размер 308 поперечного сечения внутреннего волокна меньше, чем приблизительно 100 нм. Для композитных изделий, которые выполнены оптически прозрачными в ближней инфракрасной области спектра, где длина волны изменяется в диапазоне от приблизительно 750 нм до 1,4 мкм, каждое из внутренних волокон 300 может иметь конечный размер 308 поперечного сечения внутреннего волокна менее чем приблизительно 190 нм.

Предпочтительно, посредством обеспечения внутренних волокон 300 с конечным размером поперечного сечения (например, конечным диаметром), меньшим, чем приблизительно четверть длины волны лучей света, падающих на композитное изделие, показатель преломления не может быть индивидуальным для внутренних волокон 300 и матричного материала 236, вместо этого он может быть определен или охарактеризован как среднее значение оптических свойств комбинации внутренних волокон 300 с матричным материалом 236. Например, внутренние волокна 300 могут быть выполнены из материала, имеющего определенный показатель преломления и температурный коэффициент показателя преломления. Аналогично матричный материал 236 может иметь показатель преломления и температурный коэффициент показателя преломления, отличающийся от показателя преломления и температурного коэффициента показателя преломления внутренних волокон 300. Оптические свойства (например, показатель преломления) макроволокна 200 могут быть определены как средневзвешенные оптические свойства (например, показатель преломления) матричного материала 236 и материала внутреннего волокна 300.

На Фиг. 5 внутренние волокна 300 показаны как имеющие различные внутренние волокна с конечными размерами 308 поперечного сечения (например, диаметрами) и расположенные на неравных расстояниях по отношению друг к другу. В связи с этим внутренние волокна 300 могут располагаться на псевдослучайных расстояниях для минимизации возможных неблагоприятных оптических эффектов, которые могут возникнуть при одинаковых расстояниях во внутренних волокнах 300. Однако одно или более макроволокон 200 могут быть выполнены имеющими внутренние волокна 300, которые по существу одинаковы по диаметру, и/или где внутренние волокна 300 расположены по существу на одинаковых расстояниях (не показано). Хотя внутренние волокна 300 показаны как обладающие в целом круглым поперечным сечением 304, одно или более внутренних волокон 300 могут иметь особую, некруглую (не показано) форму поперечного сечения с целью улучшения оптической характеристики композитного изделия 100 (Фиг. 1). Например, одно или более внутренних волокон 300 могут обладать формами поперечного сечения, имеющими одну или более по существу плоских поверхностей (не показаны), которые могут уменьшить оптическое искажение света, проходящего через композитное изделие 100.

Каждое макроволокно 200 (Фиг. 5) может быть растянуто вдоль направления 224 растяжения (Фиг. 3) в процессе образования макроволокна 200 и/или после образования макроволокна 200. Как показано на Фиг. 3-4, направление 224 растяжения макроволокна 200 в первом и втором структурном слое 400, 420 (Фиг. 3) задает соответствующее направление 406, 426 растяжения первого и второго структурного слоя 400, 420, как показано на Фиг. 1 - 2. Растяжение каждого макроволокна 200 может включать растяжение внутренних волокон 300 (Фиг. 5) и растяжение матричного материала 236 (Фиг. 5). Внутренние волокна 300 могут быть растянуты до заданного значения вытягивания, чтобы достичь желаемой прочностной характеристики, такой как необходимый предел прочности на растяжение внутренних волокон 300. Внутренние волокна 300 могут быть растянуты перед образованием макроволокон 200, или внутренние волокна 300 могут быть растянуты по существу одновременно с образованием макроволокон 200. Предпочтительно, растяжение внутренних волокон 300 может значительно увеличить прочность на разрыв и/или модуль упругости внутренних волокон 300. Увеличение прочностных свойств внутренних волокон 300, посредством растяжения внутренних волокон 300, может привести к увеличению общих прочностных свойств композитного изделия 100, таких как удельная прочность и/или удельная жесткость композитного изделия 100 (Фиг. 1).

На Фиг. 5 параллелограмм 210 формы 208 поперечного сечения макроволокна 200 включает верхнюю и нижнюю поверхности 202, 204 макроволокна и боковые поверхности 206 макроволокна. Боковые поверхности 206 макроволокна могут быть ориентированы не перпендикулярно по отношению к верхней и нижней поверхностям 202, 204 макроволокна. Неперпендикулярная ориентация боковых поверхностей 206 макроволокна может облегчить выравнивание смежных макроволокон 200 друг с другом в положении 226 сторона-к-стороне, как показано на Фиг. 3-4. Неперпендикулярная ориентация боковых поверхностей 206 макроволокон может также облегчить смешивание матричного материала 236 на боковых поверхностях 206 макроволокна, когда вязкость матричного материала 236 понижается, например, при нагревании и/или при применении давления в процессе уплотнения первого и второго структурных слоев 400, 420 (Фиг. 3). Верхняя и нижняя поверхности 202, 204 макроволокна могут быть ориентированы по существу параллельно друг другу, что может способствовать укладке слоев множества макроволокон 200 по существу в близком или в тесном контакте друг с другом.

На Фиг. 5 каждое макроволокно 200 имеет форму 208 поперечного сечения, которое состоит из или задается матричным материалом 236. В этом положении каждое из внутренних волокон 300 в макроволокне 200 может быть размещено позади или на некотором расстоянии от периферийной поверхности макроволокна с формой 208 поперечного сечения волокон, таким образом, что каждое из внутренних волокон 300 полностью окружено матричным материалом 236. Тем не менее, форма 208 поперечного сечения макроволокна может задаваться посредством объединения матричного материала 236 с частями поверхности 302 внутреннего волокна одного или более внутренних волокон 300.

Возвращаясь к Фиг. 5, каждое макроволокно 200 имеет ширину 218 макроволокна и толщину 220 макроволокна. В одном варианте осуществления изобретения макроволокно 200 может быть выполнено с максимальной толщиной 220 макроволокна в диапазоне от приблизительно 3 микрон до 5000 микрон. Тем не менее, макроволокно 200 может быть выполнено с любой шириной 218 макроволокна или с любой толщиной 220 макроволокна, без ограничения. Макроволокно 200 в целом может иметь вытянутую форму 208 поперечного сечения, которое предпочтительно образуется при относительно высоком характеристическом отношении, чтобы свести к минимуму количество отдельных макроволокон 200, требуемых для охвата необходимой ширины первого структурного слоя 400 (Фиг. 3) или второго структурного слоя 420 (Фиг. 3) или других структурных слоев во время укладки слоев макроволокон 200 (не показано). Характеристическое отношение макроволокна 200 может быть задано как отношение ширины 218 макроволокна к толщине 220 макроволокна. В одном из вариантов осуществления изобретения аспектное соотношение может находиться в диапазоне от приблизительно 3 до приблизительно 500, хотя макроволокно 200 может быть выполнено с любым характеристическим отношением.

Хотя Фиг. 5 показывает макроволокно 200 в форме параллелограмма 210, макроволокно 200 может быть выполнено в любых различных альтернативных формах и конфигурациях без ограничения. Например, макроволокно 200 может быть выполнено в форме листа 242 (Фиг. 7), в трапециевидной форме 212 (Фиг. 8), в треугольной форме 214 (Фиг. 9), в ромбовидной форме 216 (Фиг. 10) или в других формах. Кроме того, макроволокно 200 не ограничивается формами 208 поперечного сечения, которые являются по существу плоскими, а может также включать в себя формы 208 поперечного сечения, которые по меньшей мере частично изогнуты. Например, форма поперечного сечения 208 макроволокна 200 может включать круг 306, частично округлую форму, форму замкнутого полукруга, форму, похожую на почку, овальную, эллипсоидную, а также любую из множества других форм.

Фиг. 6 показывает вариант осуществления изобретения с макроволокном 200, имеющим наружную оболочку 238, наносимую на макроволокно 200. Наружная оболочка 238 может включать в себя защитное вещество 240, нанесенное на макроволокно 200, для сохранения формы 208 поперечного сечения макроволокна 200 в процессе образования. Защитное вещество 240 может быть нанесено на макроволокно 200 по существу одновременно с образованием внутренних волокон 300 и матричного материала 236. Защитное вещество 240 внешней оболочки 238 может быть выполнено из полимерного материала, комплементарного внутренним волокнам 300 и матричному материалу 236. Защитное вещество 240 может содержать обычное растворимое вещество, которое может быть смыто или иным образом удалено после образования макроволокна 200. Например, защитное вещество 240 может быть растворимым в воде или в растворителе, или защитное вещество 240 может быть удалено с помощью других химических или механических средств. Предпочтительно, защитное вещество 240 может улучшить контроль размеров макроволокна 200 в процессе образования посредством минимизации округления поверхностей и углов макроволокна 200 вследствие воздействия эффектов поверхностной энергии на форму 208 поперечного сечения макроволокна 200.

Фиг. 7 показывает вариант осуществления макроволокна 200 с поперечным сечением в форме 208 листа 242. Лист 242 может иметь относительно высокое характеристическое отношение ширины 218 макроволокна к толщине 220 макроволокна. В одном из вариантов осуществления изобретения лист 242 может иметь характеристическое отношение ширины 218 макроволокна к толщине 220 макроволокна по меньшей мере приблизительно 10. Посредством образования макроволокна 200 в варианте осуществления изобретения листа 242 общее количество макроволокон 200, требуемых для образования структурного слоя, может быть уменьшено, что может привести к сокращению количества времени, необходимого для укладывания слоев в композитное изделие 100 (Фиг. 1).

Фиг. 8 иллюстрирует трапециевидную 212 форму 208 поперечного сечения макроволокна 200, имеющую по существу плоские верхнюю и нижнюю поверхности 202, 204 макроволокна, которые могут быть по существу параллельны друг другу. Боковые поверхности 206 макроволокна могут быть ориентированы не параллельно по отношению друг к другу. Трапециевидная 212 форма 208 поперечного сечения макроволокон 200 может быть выполнена с относительно высоким характеристическим отношением, что может сократить время изготовления композитного изделия 100 (Фиг. 1). Во время укладывания слоев композитного изделия множество трапециевидных 212 макроволокон 200 могут быть расположены в положении 226 сторона-к-стороне (Фиг. 4) в первом и втором структурных слоях 400, 420 (Фиг. 3). Множество первых и вторых структурных слоев 400, 420 и дополнительные структурные слои (не показаны) могут быть расположены в форме штабеля 230 (Фиг. 3-4) и могут быть нагреты для уменьшения вязкости матричного материала 236 и для перемешивания матричного материала 236 смежных макроволокон 200. Укладка слоев может упрочняться и/или отверждаться для образования композитного изделия 100.

Фиг. 9 иллюстрирует треугольную 214 форму 208 поперечного сечения макроволокна 200, имеющего нижнюю поверхность 204 макроволокна и пару боковых поверхностей 206 макроволокна. Характеристическое отношение ширины и толщины треугольного макроволокна 200 предпочтительно является большим для уменьшения общего количества макроволокон 200, требуемых для образования структурного слоя. Треугольное макроволокно 200 может облегчить совмещение или выравнивание макроволокон 200 относительно друг друга в первом и втором структурных слоях 400, 420 (Фиг. 3) при укладке слоев композитного изделия 100. Например, первый структурный слой 400 (Фиг. 3) треугольных 214 макроволокон 200 может быть расположен в вертикальной ориентации и в положении сторона-к-стороне (не показано) друг с другом. Второй структурный слой 420 (Фиг. 3) перевернутых (не показано) треугольных 214 макроволокон 200 может быть вложен между вертикальными треугольными 214 макроволокнами 200. Каждая пара первых и вторых структурных слоев 400, 420 может содержать пласт (из двух слоев) 228 (Фиг. 3). Множество пластов 228 могут располагаться в форме штабеля 230 (Фиг. 3) (не показано) и могут быть обработаны способом, описанным выше с образованием композитного изделия 100.

Фиг. 10 иллюстрирует ромбовидную 216 форму 208 поперечного сечения макроволокон 200, имеющих две пары боковых поверхностей 206 макроволокна. Множество ромбовидных 216 макроволокон 200 могут быть расположены в первом и втором структурных слоях 400, 420 (Фиг. 3) или в большем числе структурных слоев таким образом, как это описано выше относительно треугольных 214 (Фиг. 9) макроволокон 200. Для уменьшения вязкости матричного материала 236 и/или уплотнения первого и второго структурных слоев 400, 420 с последующим упрочнением и/или отверждением для образования композитного изделия 100 (Фиг. 1) может быть применено нагревание и/или давление.

Фиг. 11 показывает вид сбоку композитного изделия 100 в конфигурации 232 укладки слоев. Композитное изделие 100 включает в себя множество первых и вторых структурных слоев 400, 420, образующих множество пластов 228. Каждый из первого и второго структурных слоев 400, 420 включает макроволокна 200. Направление 406 растяжения первых структурных слоев 400 может быть ориентировано перпендикулярно по отношению к направлению 426 растяжения вторых структурных слоев 420. Тем не менее, направление растяжения структурных слоев может быть ориентировано в любом направлении по отношению к направлению растяжения других структурных слоев для достижения желаемых прочностных свойств и/или желаемых противоударных свойств композитного изделия 100. Например, направление растяжения одного или нескольких структурных слоев может быть ориентировано под любым непрямым углом (например, 15°, 22,5°, 45°, 60°, 75° и т.д.) по отношению к направлению растяжения одного или более других структурных слоев композитного изделия. В одном из вариантов осуществления изобретения направления растяжения могут быть ориентированы с учетом направления первичного структурного нагружения (не показано) в композитном изделии 100.

На Фиг. 11 композитное изделие 100 может быть выполнено в варианте осуществления изобретения, где боковые поверхности 206 макроволокна могут быть расположены относительно близко друг к другу или в контакте друг с другом, чтобы минимизировать или предотвратить возникновение пустот в конечном композитном изделии 100. Сведение возникновения пустот к минимуму может повысить прочностные свойства и оптические свойства композитного изделия 100. Верхние и нижние поверхности 202, 204 макроволокна могут быть размещены по существу в тесном контакте друг с другом, чтобы свести к минимуму возникновение пустот. Для уменьшения вязкости матричного материала 236 и обеспечения его перемешивания к композитному изделию 100 могут быть применены нагревание и/или давление.

Фиг. 12 представляет собой вид сбоку композитного материала 100 в уплотненной конфигурации 234. Нагревание матричного материала 236 и результирующее снижение вязкости может вызвать перемешивание матричного материала 236 между смежными макроволокнами 200 (Фиг. 11). Таким образом, в конечном композитном изделии 100 можно избежать пустот или устранить их между боковыми поверхностями 206 (Фиг. 11) макроволокна. Предотвращение или избегание пустот в композитном изделии 100 может минимизировать или исключить возникновение оптических искажений, которые в противном случае могут быть вызваны световыми лучами, проходящими через пустоты между обычными волокнами (не показаны). Для уплотнения композитного изделия 100 и устранения пустот в композитном изделии 100 к укладке композитного изделия 100 может быть применено давление во время нагревания матричного материала 236. Кроме того, уплотнение может улучшить перемешивание и диффундирование матричного материала 236 по всему композитному изделию 100.

Фиг. 13 представляет собой перспективное изображение композитного изделия 100 в варианте осуществления изобретения, где на самых верхних первом и втором структурных слоях 400, 420 изображен частичные разрез, чтобы показать направление 406, 426 растяжения чередующихся первых и вторых структурных слоев 400, 420. Как указано выше, растяжение внутренних волокон 300 может значительно увеличить прочность на разрыв или модуль упругости внутренних волокон 300. Увеличение прочности на разрыв или модуля упругости внутренних волокон 300 может улучшить удельную прочность и/или удельную жесткость композитного изделия 100.

В любом из вариантов осуществления изобретения, раскрытых в данном описании, внутренние волокна 300 (Фиг. 13) могут быть выполнены из любого подходящего термопластичного материала, термореактивного материала, неорганического материала и/или стеклянного материала без ограничений. Например, внутренние волокна 300 могут быть выполнены из термопластичного материала, содержащего по меньшей мере одно из нижеследующего: акрилаты, найлон, фторуглероды, полиамиды, полиэтилены, полиэфиры, полипропилены, поликарбонаты, полиуретаны, полиэфирэфиркетон, полиэфиркетонкетон, полиэфиримиды, напряженные полимеры и любой другой подходящий термопластичный материал. Кроме того, внутренние волокна 300 могут быть выполнены из термореактивного материала, который может включать любое из нижеследующего: полиуретаны, фенольные смолы, полиимиды, бисмалеимиды, полиэфиры, эпоксидные смолы, силсесквиоксаны и любой другой подходящий термореактивный материал. Дополнительно внутренние волокна 300 могут быть выполнены из неорганического материала, включающего углерод, карбид кремния, бор, или другой неорганический материал. В дополнение к этому внутренние волокна 300 могут быть выполнены из стекломатериала, такого как Е-стекло (алюмоборосиликатное стекло), S-стекло (алюмосиликатное стекло), чистого диоксида кремния, боросиликатного стекла, оптического стекла и любого другого стекломатериала без каких-либо ограничений. В вариантах использования изобретения, в которых внутренние волокна 300 растягиваются, внутренние волокна 300 могут быть выполнены из термопластичного материала.

В любом из описанных вариантов осуществления изобретения матричный материал 236 (Фиг. 13) может содержать любой подходящий термопластичный материал или термореактивный материал, включая, но не ограничиваясь этим, любые из вышеупомянутых термопластичных или термореактивных материалов, из которых могут быть образованы внутренние волокна 300. Кроме того, в любом из вариантов осуществления изобретения, описанных здесь, матричный материал 236 (Фиг. 13) может содержать любой подходящий металлический материал. Хотя матричный материал 236 и материалы для образования внутренних волокон 300 могут быть по существу оптически прозрачными, как упоминалось выше, матричный материал 236 и/или внутренних волокон 300 по существу может быть выполнен из непрозрачного материала или матового материала.

В одном из вариантов осуществления изобретения матричный материал 236 (Фиг. 13) может быть образован из материала, отличающегося от материала внутренних волокон 300 (Фиг. 13). Однако матричный материал 236 и внутренние волокна 300 могут быть выполнены по существу из одного и того же или подобных материалов. В одном из вариантов осуществления изобретения матричный материал 236 и внутренние волокна 300 могут быть выполнены по существу из одного материала, но при этом молекулярная масса материала внутренних волокон 300 может быть выше, чем молекулярная масса матричного материала 236. Высокая молекулярная масса материала внутреннего волокна 300 может улучшать прочностные свойства и противоударные характеристики композитного изделия 100. При формировании матричного материала 236 и внутренних волокон 300 из одного и того же материала, матричный материал 236 и материал внутреннего волокна 300 могут иметь по существу эквивалентные показатели преломления и/или температурные коэффициенты показателя преломления, которые могут улучшить оптическую характеристику композитного изделия 100 относительно условия, в котором матричный материал 236 и внутреннее волокно 300 выполнены из различных веществ. В одном из вариантов осуществления изобретения внутренние волокна 300 и/или матричный материал могут быть выполнены из полиэтилена благодаря его подходящему высокому модулю упругости. Например, внутренние волокна 300 могут быть выполнены из полиэтилена сверхвысокой молекулярной массы таких брендов полиэтиленов высокой плотности, как SPECTRA™ и DYNEEMA™.

Композитное изделие 100 может быть выполнено в любой из различных форм, размеров и конфигураций, так как не ограничивается композитной панелью 104, показанной на Фиг. 1. Кроме того, композитное изделие 100 может быть выполнено для использования в любых средствах передвижения или для применения не в транспортных средствах. Например, композитное изделие 100 может быть выполнено в качестве остекления транспортного средства, такого как летательный аппарат. Композитное изделие 100 может также быть выполнено в качестве лобового стекла или фонаря кабины летательного аппарата. Композитное изделие 100 может быть дополнительно выполнено для использования в качестве окна в любом средстве передвижения или для применения не в транспортных средствах. Дополнительно к этому композитное изделие 100 может быть реализовано в виде оболочки, бронепанели, конструкционной панели, архитектурной панели, не несущей панели или изделия или в любом другом варианте композитного изделия без ограничений.

Фиг. 14 представляет собой блок-схему, иллюстрирующую вариант осуществления изобретения по способу 500 изготовления макроволокна 200. Этап 502 способа 500 по Фиг. 14 может включать в себя образование множества внутренних волокон 300 (Фиг. 5), каждое из внутренних волокон имеет конечный размер 308 поперечного сечения (Фиг. 5), меньший чем приблизительно 100 нанометров. В одном из вариантов осуществления изобретения способ может первоначально включать в себя выбор представляющего интерес диапазона длин волн, для которого композитное изделие 100 (Фиг. 3) может использоваться в период эксплуатации. Внутренние волокна 300 первоначально могут иметь больший размер поперечного сечения, чем конечный размер 308 поперечного сечения внутреннего волокна, и могут растягиваться во время образования или после образования вдоль продольного направления, что может уменьшить начальный диаметр внутреннего волокна 300 до значения конечного размера 308 поперечного сечения внутреннего волокна. В одном из вариантов осуществления изобретения каждое из внутренних волокон 300 может иметь конечный размер 308 поперечного сечения внутреннего волокна, который может быть меньше приблизительно одной четверти длины волны, на нижней границе диапазона длин волн, представляющего интерес. Например, нижняя граница видимого спектра составляет приблизительно 400 нм, так что внутреннее волокно 300 может быть выполнено с конечным размером 308 поперечного сечения внутреннего волокна, меньшим чем приблизительно 100 нм.

Этап 504 по способу 500 на Фиг. 14 может включать окружение внутренних волокон 300 (Фиг. 4) матричным материалом 236 (Фиг. 3) с образованием макроволокна 200 (Фиг. 3). Внутренние волокна 300 могут быть ориентированы в целом параллельно длине 222 макроволокна (Фиг. 3). Внутренние волокна 300 могут быть выполнены по существу одновременно с матричным материалом 236. Предпочтительным является совместное образование внутренних волокон 300 с матричным материалом 236, объемная доля волокон композитного изделия 100 (Фиг. 3) может контролироваться более точно по сравнению с композитными изделиями изготовленными традиционным образом. Кроме того, совместное образование матричного материала 236 с внутренними волокнами 300 может уменьшить количество времени, необходимое для изготовления композитных изделий 100. Более того, совместное образование матричного материала 236 с внутренними волокнами 300 может устранить необходимость в специализированном оборудовании для пропитки, которое может потребоваться для пропитки сухих волокнистых заготовок (не показано) связующей смолой (не показано) при традиционном производстве композитов.

Этап 506 по способу 500 на Фиг. 14 может включать растяжение внутренних волокон 300 и матричного материала 236. Например, внутренние волокна 300 и матричный материал 236 могут растягиваться по мере того, как матричный материал 236 вытягивается из литьевого отверстия (не показано). Однако внутренние волокна 300 могут быть растянуты до образования макроволокон 200. В одном из вариантов осуществления изобретения внутренние волокна 300 могут быть растянуты с последующим образованием внутренних волокон 300 и перед образованием макроволокон 200. Предпочтительно, увеличение прочности внутренних волокон 300 можно контролировать путем регулирования коэффициента растяжения внутренних волокон 300.

Этап 508 по способу 500 на Фиг. 14 может включать в себя образование макроволокна 200 (Фиг. 6) с заданной формой 208 поперечного сечения (Фиг. 6). Например, макроволокно 200 может быть образовано имеющим верхнюю поверхность 202 макроволокна (Фиг. 6), нижнюю поверхность 204 макроволокна (Фиг. 6) и одну или более боковых поверхностей 206 макроволокон (Фиг. 6). Форму 208 поперечного сечения макроволокон 200 можно регулировать таким образом, что верхняя поверхность 202 макроволокна и нижняя поверхность 204 макроволокна могут быть по существу плоскими и параллельными. Тем не менее, макроволокно 200 может быть образовано любой подходящей формы 208 поперечного сечения, которая может способствовать укладке макроволокон 200 с образованием структурных слоев. Макроволокна 200 могут быть образованы с формой 208 поперечного сечения, включая лист 242 (Фиг. 7), многоугольник, параллелограмм 210 (Фиг. 6), трапецию 212 (Фиг. 8) и любую другую из множества форм 208 поперечного сечения.

Фиг. 15 представляет собой блок-схему, иллюстрирующую способ 600, имеющий одну или более операций, которые могут быть включены в вариант осуществления изобретения при образовании композитного изделия 100 (Фиг. 1). Этап 602 по способу 600 может включать в себя обеспечение множества макроволокон 200 (Фиг. 5), где каждое из макроволокон 200 содержит множество внутренних волокон 300 (Фиг. 5), окруженных матричным материалом 236 (Фиг. 5). В одном из вариантов осуществления изобретения, в котором композитное изделие 100 может подвергаться воздействию света в видимой области спектра, каждое из внутренних волокон 300 должно обеспечивать конечный размер 308 поперечного сечения внутреннего волокна меньший, чем приблизительно 100 нм. В связи с этим внутренние волокна могут быть растянуты до конечного размера 308 поперечного сечения внутреннего волокна, которое меньше приблизительно одной четверти длины волны на нижней границе заданного оптического диапазона, под воздействием которого может находиться композитное изделие 100. Однако, внутренние волокна 300 могут быть, без ограничения, образованы с любым конечным размером поперечного сечения внутреннего волокна, на основании длины волны на нижней границе диапазона, под воздействием которого может находиться композитное изделие 100.

Этап 604 по способу 600 на Фиг. 15 может включать компоновку макроволокон 200 (Фиг. 11), в положение 226 сторона-к-стороне (Фиг. 11) друг с другом в структурном слое. Например, в одном из вариантов осуществления изобретения, множество макроволокон 200 могут быть расположены в первом структурном слое 400 и множество макроволокон 200 могут быть расположены во втором структурном слое 420. Множество структурных слоев могут быть расположены в виде штабеля. Например, в варианте осуществления изобретения, показанном на Фиг. 11, первый и второй структурные слои 400, 420 могут быть расположены относительно близко друг к другу по существу в тесном контакте друг с другом.

Этап 606 по способу 600 на Фиг. 15 может включать организацию структурных слоев в желаемой ориентации относительно друг друга. Например, в варианте осуществления, показанном на Фиг. 3-4, композитное изделие 100 может быть образовано из множества первых и вторых структурных слоев 400, 420. Второй структурный слой 420 может быть расположен таким образом, что направление 426 растяжения второго структурного слоя 420 ориентировано в целом перпендикулярно к направлению 406 растяжения первого структурного слоя 400, как показано на Фиг. 3. Тем не менее, первый и второй структурные слои 400, 420 могут быть расположены так, что соответствующие направления 406, 426 растяжения ориентированы не перпендикулярно по отношению друг к другу до любой степени, включая параллельную ориентацию направлений растяжения. В одном из вариантов осуществления изобретения направления растяжения одного или более структурных слоев могут быть расположены под определенными углами относительно друг друга для достижения требуемой прочности, противоударной и/или оптической характеристик в композитном изделии 100.

Этап 608 по способу 600 на Фиг. 15 может включать применение нагревания к макроволокнам 200 (Фиг. 11) структурных слоев. Нагревание может применяться любым подходящим способом. Например, нагревание может быть осуществлено одним или более нагревательным элементами (не показаны). Нагревание также может осуществляться тепловым излучением или с помощью любых других средств для повышения температуры матричного материала 236 (Фиг. 11).

Этап 610 по способу 600 на Фиг. 15 может включать уменьшение вязкости матричного материала 236 (Фиг. 12), например, за счет применения нагревания. Снижение вязкости может способствовать перемешиванию матричного материала 236 между макроволокнами 200 (Фиг. 12). В связи с этим матричный материал 236 каждого макроволокна 200 может перемешиваться с матричным материалом 236 смежных макроволокон 200 так, что структурные слои могут быть образованы по существу без зазоров по ширине структурных слоев. Посредством образования композитного изделия 100 (Фиг. 12) без зазоров оптическая характеристика может быть значительно улучшена по сравнению с традиционными композитными изделиями (не показано), имеющими зазоры между волокнами. Возможно выборочное применение давления во время нагревания для содействия укреплению структурных слоев.

Этап 612 по способу 600 на Фиг. 15 может включать упрочнение и/или отверждение матричного материала 236 (Фиг. 13) с образованием композитного изделия 100 (Фиг. 13). Как указано выше, композитное изделие 100 может быть образовано любой различной формы, размера и конфигурации, без ограничений. Кроме того, композитное изделие 100 может быть реализовано в любом из различных средств передвижения и в нетранспортных сферах применения. Неограничивающие примеры конфигураций композитного изделия 100 включают в себя лобовое стекло, фонарь кабины, окно, оболочку, бронепанель, конструкционную панель, архитектурную панель и ненесущее изделие.

Предпочтительно, макроволокна 200 (Фиг. 11), описанные выше, могут способствовать значительному улучшению оптической характеристики композитного изделия 100 (Фиг. 11), по сравнению с традиционными композитными изделиями, содержащими обычные волокна. Кроме того, макроволокна 200 могут способствовать более точному контролю объема фракции волокон в композитном изделии 100, что может повысить удельную прочность композитного изделия 100 и противоударную характеристику композитного изделия 100.

Фиг. 16 изображает блок-схему способа 700 применения композитного изделия 100. Этап 702 по способу 700 может включать в себя обеспечение композитного изделия 100, имеющего множество макроволокон 200. Каждое из макроволокон 200 может включать в себя множество внутренних волокон 300, окруженных матричным материалом 236. Каждое из внутренних волокон 300 может иметь конечный размер 308 поперечного сечения внутреннего волокна, меньший чем приблизительно 100 нм.

Этап 704 по способу 700 на Фиг. 16 может включать в себя размещение или поддержание композитного изделия 100 (Фиг. 1) в ненагруженном состоянии. Ненагруженное состояние может представлять собой статическое состояние композитного изделия 100. Например, композитное изделие 100 может содержать фрагмент транспортного средства 801 (Фиг. 17), который является статическим или по существу неподвижным. В одном из вариантов осуществления изобретения транспортное средство 801 может представлять собой летательный аппарат 800 (Фиг. 17).

Согласно Фиг. 17, показано перспективное изображение летательного аппарата 800, который может включать в себя один или более вариантов осуществления композитного изделия 100 (Фиг. 1), как описано в изобретении. Летательный аппарат 800 может включать в себя фюзеляж 802, имеющий пару крыльев 804 и хвостовую часть 808, которая может включать вертикальный стабилизатор 812 и горизонтальные стабилизаторы 810. Летательный аппарат 800 может дополнительно включать в себя поверхности управления 806 и силовые установки 814. Летательный аппарат 800 может представлять собой одно из различных транспортных средств, которые могут включать одно или более композитное изделие 100, как описано в изобретении.

В одном из вариантов осуществления изобретения композитное изделие 100 (Фиг. 1) может содержать композитную панель 104 (Фиг. 1). В ненагруженном состоянии нагрузки на композитную панель 104 могут быть ограничены статическими нагрузками, например, действием силы тяжести, воздействующей на массу композитной панели 104, или других статических нагрузок, действующих на летательный аппарат 800 (Фиг. 17). Пример ненагруженного состояния может включать фюзеляж 802 летательного аппарата 800, не испытывающий давления, когда летательный аппарат 800 припаркован на стоянке аэропорта.

Этап 706 по способу 700 на Фиг. 16 может включать в себя помещение композитного изделия 100 (Фиг. 1) в нагруженное состояние, при котором транспортное средство 801 (Фиг. 17) может находиться в движении и/или композитная панель 104 может подвергаться динамической нагрузке. Например, транспортное средство может представлять собой летательный аппарат 800 (Фиг. 17) при движении по взлетно-посадочной полосе во время взлета. Находящийся под давлением фюзеляж 802 летательного аппарата 800 может иметь нагруженное состояние. Нагрузки на композитное изделие 100 могут включать любую из сжимающих нагрузок, растягивающих нагрузок, сдвигающих нагрузок, нагрузок кручения или их любую комбинацию.

В соответствии с объектом настоящего изобретения представлен способ применения композитного изделия, включающий этапы обеспечения композитного изделия, имеющего множество макроволокон, каждое из макроволокон содержит множество внутренних волокон, окруженных матричным материалом, каждое из внутренних волокон, имеет конечный размер поперечного сечения внутреннего волокна размером менее чем приблизительно 100 нанометров, размещение композитного изделия в ненагруженном состоянии, и размещение композитного изделия в нагруженном состоянии. Предпочтительно, ненагруженное состояние связано с транспортным средством, по существу неподвижным, и нагруженное состояние, связанное с транспортным средством в движении.

В соответствии с объектом настоящего изобретения представлен способ образования композитного изделия, содержащего множество макроволокон, каждое из макроволокон содержит множество внутренних волокон, окруженных матричным материалом, имеющих конечный размер поперечного сечения, меньший чем приблизительно 100 нанометров, уменьшение вязкости матричного материала для перемешивания матричного материала среди множества макроволокон, и осуществление по меньшей мере упрочнения и отверждения матричного материала для образования композитного изделия. Предпочтительно множество макроволокон дополнительно содержит расположение макроволокон в положение сторона-к-стороне для образования структурного слоя. Предпочтительно существует следующий этап размещения множества структурных слоев в виде штабеля. Предпочтительно, макроволокна имеют направление растяжения, при этом способ дополнительно включает этап ориентации по меньшей мере одного из структурных слоев таким образом, что направление растяжения макроволокон в одном из структурных слоев ориентировано в целом не параллельно направлению растяжения макроволокон в одном из соседних структурных слоев.

В соответствии с объектом настоящего изобретения представлен способ изготовления макроволокна, содержащий этап образования множества внутренних волокон, каждое из которых имеет конечный размер поперечного сечения внутреннего волокна, меньший чем приблизительно 100 нм, окружения внутренних волокон матричным материалом для образования макроволокна, и образование макроволокна с заданной формой поперечного сечения. Предпочтительно существует дополнительный этап по существу одновременного образования внутренних волокон и матричного материала.

В соответствии с объектом настоящего изобретения представлено композитное изделие, содержащее множество макроволокон, каждое из макроволокон включает множество внутренних волокон, имеющих конечный размер поперечного сечения внутреннего волокна, меньший чем приблизительно 100 нм, и имеющих направление растяжения, и матричный материал, окружающий внутренние волокна, и макроволокна, имеющие заданную форму поперечного сечения. Предпочтительно, макроволокна имеют форму поперечного сечения, содержащую верхнюю поверхность и/или нижнюю поверхность, и по меньшей мере одна из верхней и нижней поверхностей по существу является плоской. Предпочтительно, макроволокна, расположенные в структурном слое, и множество структурных слоев могут располагаться в виде штабеля. Предпочтительно каждое из макроволокон имеет направление растяжения, и по меньшей мере одна пара структурных слоев может быть размещена таким образом, что направление растяжения макроволокон в одном из структурных слоев пары ориентировано по существу перпендикулярно по отношению к направлению растяжения макроволокон в соседнем структурном слое этой пары. Предпочтительно, композитное изделие входит в состав по меньшей мере одного из следующего: лобовое стекло, фонарь кабины, окно, оболочка, бронепанель, конструкционная панель, архитектурная панель и ненесущее изделие.

Дополнительные модификации и усовершенствования настоящего изобретения могут быть очевидными для специалистов в данной области техники. Таким образом, конкретная комбинация частей, описанных и проиллюстрированных в данном изобретении, представляет только некоторые варианты осуществления настоящего изобретения и не служат в качестве ограничений альтернативных вариантов осуществления или устройств в пределах сущности и объема описания настоящего изобретения.

Изобретение относится к производству армированных волокном композитных материалов и касается двухкомпонентных волокон, содержащих нанонити для применения в оптически прозрачных композитах. Макроволокно для композитного изделия содержит множество по существу однонаправленных внутренних волокон, каждое из которых имеет конечный размер поперечного сечения внутреннего волокна, меньший чем приблизительно 100 нанометров; причем внутренние волокна окружены матричным материалом. Описан так же способ изготовления макроволокна. Изобретение обеспечивает создание высокопрочных композитных прозрачных изделий, имеющих конфигурацию волокна, обеспечивающую улучшенное оптическое качество с пониженным оптическим искажением. 2 н. и 12 з.п. ф-лы, 17 ил.

1. Макроволокно для композитного изделия, содержащее:

множество по существу однонаправленных внутренних волокон (300), каждое из которых имеет конечный размер поперечного сечения внутреннего волокна, меньший чем приблизительно 100 нанометров; причем

внутренние волокна (300) окружены матричным материалом (236).

2. Макроволокно по п. 1, в котором:

макроволокно имеет форму поперечного сечения, содержащую верхнюю поверхность (202) и/или нижнюю поверхность (204); и

по меньшей мере одна из верхней и нижней поверхностей по существу является плоской.

3. Макроволокно по п. 1 или 2, в котором:

форма поперечного сечения представляет собой лист (242), имеющий характеристическое отношение ширины макроволокна к толщине макроволокна, равное по меньшей мере приблизительно 10.

4. Макроволокно по п. 1 или 2, в котором:

матричный материал (236) имеет оптическое свойство; и

оптическое свойство матричного материала (236) по существу эквивалентно оптическому свойству по меньшей мере одного из внутренних волокон (300).

5. Макроволокно по п. 4, в котором:

оптическое свойство включает показатель преломления.

6. Макроволокно по п. 1 или 2, в котором:

внутренние волокна (300) сформированы из материала, содержащего по меньшей мере одно из следующего: термопластичный материал, термореактивный материал, неорганический материал и стекломатериал.

7. Макроволокно по п. 6, в котором:

внутренние волокна (300) сформированы из термопластичного материала и растянуты.

8. Макроволокно по п. 1 или 2, в котором:

матричный материал (236) содержит по меньшей мере одно из следующего: термопластичный материал и термореактивный материал.

9. Макроволокно по п. 1 или 2, в котором:

внутренние волокна (300) и матричный материал (236) содержат по существу оптически прозрачный материал.

10. Макроволокно по п. 1 или 2, в котором:

макроволокно имеет максимальную толщину макроволокна в диапазоне от 3 мкм до 5000 мкм.

11. Способ изготовления макроволокна, включающий:

формирование множества по существу однонаправленных внутренних волокон (300), каждое из которых имеет конечный размер поперечного сечения внутреннего волокна, меньший чем приблизительно 100 нанометров;

окружение указанных внутренних волокон (300) матричным материалом (236) для образования макроволокна; и

образование макроволокна с заданной формой поперечного сечения.

12. Способ по п. 11, в котором этап образования макроволокна с заданной формой поперечного сечения включает:

образование заданной формы поперечного сечения, содержащей верхнюю поверхность (202) и/или нижнюю поверхность (204);

причем по меньшей мере одна из верхней поверхности (202) и нижней поверхности (204) по существу является плоской.

13. Способ по п. 11 или 12, дополнительно включающий этап:

образования макроволокна из матричного материала (236), имеющего оптическое свойство, по существу эквивалентное оптическому свойству по меньшей мере одного из внутренних волокон (300).

14. Способ по п. 11 или 12, дополнительно включающий этап:

растяжения внутренних волокон (300).

| US 2006024483 A1, 02.02.2006 | |||

| DE 102008056702 A1, 20.05.2010 | |||

| US 5665450 A, 09.09.1997. |

Авторы

Даты

2017-11-27—Публикация

2013-06-13—Подача