Изобретение касается устройства для изготовления макроволокон из бревен и способа изготовления древесного композитного материала посредством макроволокон.

Известны многочисленные древесные материалы, основанные на древесине (древесных волокнах) самых различных степеней измельчения и соответственно обладающие особыми свойствами, которые в различной мере сохраняют свойства исходного продукта, а именно древесины. У материала древесины всегда следует принимать во внимание выраженную анизотропию. В частности, древесина в направлении волокон обладает высокой прочностью на растяжение и жесткостью. Поперек волокон жесткость и прочность значительно снижаются. Следовательно, уже небольшое отклонение волокон имеет значительные последствия. Кроме того, следует принимать во внимание дефектные места, например, вследствие сучков, которые также влияют на несущие свойства древесины.

На практике древесина применяется, во-первых, в виде пиломатериала, т.е. в форме по существу призматических балок. С помощью самых разных древесных материалов с повышающейся степенью измельчения возможна усиливающаяся гомогенизация гетерогенного материала древесины. Однако это сопровождается потерей прочности. В качестве известных древесных материалов можно назвать стружечные плиты, OSB (Oriented Strand Board - плита из ориентированной стружки), «фанерно-полосные материалы», такие как, например, балки из параллельных древесных стружек (PSL), брус из клееного шпона (VSL) и панели из клееного шпона (VSP), переклеенный щит, волокнистые плиты, древесно-полимерные композиты и сравнительно новый материал скримбер (scrimber). В противоположность другим известным древесным материалам, у последней названной группы древесных материалов древесина не режется, а, насколько возможно, разделяется параллельно ориентации волокон. Это происходит по существу путем сдавливания между профилированными роликами, при котором по существу прилагаются давление, усилия поперечного растяжения и среза.

Соответствующий способ описан, например, в US 3,674,219. Аналогичные устройства и соответствующие способы описаны в WO 89/11383 A1, EP 0 414 758 A1, EP 0 666 155 A1, US 4,122,236, US 4,232,067, US 5,279,691 и US 4,711,689. До сих пор известные материалы из этой группы древесные обладают, однако, сравнительно высокой плотностью и вместе с тем высоким собственным весом изготавливаемых из них конструктивных элементов. Кроме того, способ изготовления так называемых макроволокон, то есть пучков древесных волокон, оказался достойным усовершенствования.

Соответственно этому в основу изобретения положена задача создать усовершенствованное устройство для выделения макроволокон из бревен, а также способ изготовления древесного композитного материала посредством макроволокон.

Решение этой задачи осуществляется, во-первых, с помощью устройства, охарактеризованного в пункте 1 формулы изобретения.

Соответственно этому предлагаемое изобретением устройство содержит по меньшей мере одну пару роликов, снабженных направленными друг к другу, проходящими практически в окружном направлении режущими кромками, расстояние которых от оси ролика увеличивается в направлении края и уменьшается в направлении осевой середины ролика. Другими словами, вершины режущих кромок удалены от оси ролика таким образом, что на краях ролика они удалены от оси ролика больше, чем в середине. Благодаря этому благоприятным образом происходит адаптация к «половине» бревна, обычно, как правило, круглого в поперечном сечении. С помощью двух роликов, расположенных друг напротив друга и вмещающих между собой бревно, может происходить особенно хорошее превращение бревна в волокнистую массу. Однако следует упомянуть, что в принципе достаточно, если только один ролик выполнен описанным образом, и бревно только прижимается этим роликом к своеобразной контропоре, предпочтительно в форме ролика, предпочтительно также снабженного режущими кромками, которые также предпочтительно снабжены описанным контуром. Во всяком случае уже с помощью режущих кромок одного ролика можно оказывать сдавливающие усилия на бревно. Кроме того, благодаря снабженным лезвиями (в поперечном сечении имеющими остроконечную форму) кромкам обеспечивается создание усилий среза и сжатия, которые осуществляют соответствующее расщепляющее действие в древесине.

Получаемые при этом, так называемые, макроволокна имеют толщину, равную от 0,5 мм до 3,0 мм, предпочтительно от 1,5 мм до 2,5 мм, и ширину, равную от 2 мм до 6 мм, предпочтительно от 3 мм до 5 мм. Максимальная длина макроволокон по существу определяется длиной обработанных отрезков бревен. Поэтому макроволокна могут достигать от нескольких сантиметров до нескольких дециметров, в зависимости от того, какую длину имеют обработанные бревна.

Вследствие описанного способа сдавливания и описанного ниже способа отсоединения сдавленных макроволокон от отрезка ствола продольная ось содержащихся в макроволокнах древесных волокон по существу следует продольной оси макроволокон, так что последние характеризуются очень высокими значениями прочности и жесткости, которые почти достигают значений древесины, не имеющей дефектов. Следует еще упомянуть, что сами режущие кромки могут иметь различные (радиальные) высоты, и могут быть предусмотрены на ролике с неизменным по осевой длине диаметром таким образом, что различное расстояние до оси ролика получается за счет различной высоты режущих кромок. Различное расстояние от решающих (для воздействия на древесину) вершин режущих кромок до оси ролика может, однако, также выполняться за счет того, что режущие кромки имеют по существу неизменную высоту, однако предусмотрены на ролике, который увеличивается в диаметре в направлении краев.

Предпочтительные усовершенствования описаны в других пунктах формулы изобретения.

Чтобы обеспечить возможность обработки ствола с нескольких, в частности, многочисленных сторон, без необходимости поворачивать его между отдельными обрабатывающими операциями, предпочтительно предусмотреть несколько, в частности от двух до шести пар роликов, которые соответственно этому смещены на от 90° до 30°. При двух парах роликов происходит, другими словами, обработка сначала в одном направлении, а затем в перпендикулярном ему направлении. При, например, шести парах роликов обработка происходит последовательно в направлениях, которые смещены относительно других направлений на 30°. Вследствие равномерности может быть предусмотрено осуществление обработки после первого направления сначала во втором, смещенном по отношению к нему на 90° направлении, а затем в смещенном относительно последнего названного направления на 30°, 60° или другое четное число. Альтернативно этому бревна могут поворачиваться после каждого прохода на некоторый надлежащий угол, например 90°, 45° или 30°, и затем соответственно этому обрабатываться под другим углом. Описанное ниже выделение макроволокон с поверхности ствола может происходить после каждого прохода, после нескольких проходов или после всех проходов или соответственно после одной, нескольких или всех пар роликов.

При применении оптимальной по стоимости тонкомерной древесины с диаметрами, например, до 15 см, для количества режущих кромок на одном ролике при первых испытаниях предпочтительным оказалось количество от 12 до 16. Благодаря этому предпочтительным образом могут обрабатываться отрезки бревен обычных обрабатываемых размеров. При диаметрах большего размера количество соответственно увеличивается.

Высота режущих кромок, другими словами, расстояние от вершины соответствующей режущей кромки до поверхности ролика, который в этом случае имеет по существу неизменное поперечное сечение, для тонкомерной древесины оказалась предпочтительной от 10 мм до 30 мм. При этом в частности, следует принимать во внимание, что режущие кромки хотя и проникают в определенной степени в обрабатываемый участок бревна, однако макроволокна, которые зажимаются между отдельными режущими кромками, должны выделяться из этих кромок.

Для расположения режущих кромок благоприятным оказалось исполнение, при котором вершины режущих кромок расположены по существу дугообразно. В экстремальном случае эта дуга может соответствовать половине окружности. Однако также с помощью других «более плоских» форм дуги может предпочтительным образом обрабатываться большая часть отрезка бревна.

Для угла раскрытия клина на вершине режущих кромок в настоящее время предпочтителен порядок величины, равной от 40° до 90°.

При первых испытаниях с тонкомерным бревном благоприятным оказался также диаметр роликов, равный от 150 мм до 300 мм, и осевая длина, равная от 100 мм до 150 мм. Для производственных линий высокой производительности и/или диаметров бревна большего размера благоприятными считаются значительно бόльшие размеры роликов. Например, возможны диаметры роликов примерно до 500 мм и длины роликов примерно до 400 мм.

Чтобы прилагать необходимые усилия для сдавливания подлежащих обработке стволов, также предпочтительно выполнить по меньшей мере один ролик одной соответствующей пары роликов в радиальном направлении подвижным и с возможностью приложения давления.

Чтобы простым образом удалять выделенные макроволокна между соответствующими режущими кромками, между по меньшей мере двумя режущими кромками по меньшей мере одного ролика расположен так называемый скребок, который предпочтительным образом может быть выполнен клинообразно, чтобы выводить макроволокна по клиновой поверхности. Альтернативно по существу на дне профиля между по меньшей мере двумя режущими кромками может быть предусмотрен вращающийся эксцентрический диск, как это описано в US 4,364,423, который в этом отношении делается предметом настоящей заявки. Другой альтернативой являются предусмотренные вместо эксцентрического диска кабель, тросы или проволоки.

Хотя отдельные макроволокна могут зажиматься между режущими кромками, другие, в частности, расположенные глубже макроволокна только отделяются, однако еще не полностью отсоединяются от обрабатываемого отрезка ствола. Чтобы отсоединить эти волокна, предлагаемое изобретением устройство предпочтительно имеет расположенный в направлении обработки после по меньшей мере одной пары роликов режущий барабан, который с наружной стороны имеет по меньшей мере, как правило, проходящее в осевом направлении лезвие и взаимодействует с по меньшей мере одним прижимным вращательным элементом для вращения и прижатия бревен к режущему барабану. Как можно видеть, прижимной вращательный элемент прижимает бревно к режущему барабану и вращает его, так что расположенное с наружной стороны режущего барабана лезвие может внедряться в частично выделенные волокна и полностью отсоединять их. В этой связи особенно предпочтительно, если внедрение с частично отсоединенными макроволокнами происходит по значительной, в частности, всей осевой длине обрабатываемого отрезка ствола, так что макроволокна предпочтительным образом остаются по существу неповрежденными. Это обеспечивается с помощью описанного проходящего в осевом направлении лезвия. Следует упомянуть, что могут применяться несколько прижимных вращательных элементов, в частности валиков, с приложением давления или без. Например, один такого рода элемент может преимущественно обеспечивать приложение давления сбоку, в то время как другой элемент поддерживает обрабатываемое бревно с нижней стороны.

Для действия прижимного вращательного элемента оказалось предпочтительно, если этот элемент снабжен захватами, такими как, например, проходящие в осевом направлении ребра, чтобы, в частности, улучшать вращение отрезка ствола. В качестве захватов могут, например, применяться также шипы и/или зубья.

Для усовершенствования функционирование прижимного вращательного элемента зарекомендовала себя установка его на опору подвижно, в частности, с возможностью смещения или поворота, и нагрузка давлением в направлении режущего барабана. Благодаря этому подлежащее обработке бревно всегда может надежно прижиматься к режущему барабану, который надежно выделяет макроволокна из бревна.

Оказалось, кроме того, благоприятным, если лезвие (лезвия) режущего барабана попадает/попадают на наружную сторону ствола на высоте центральной оси ствола. С этой целью предпочтительным образом между режущим барабаном и прижимным вращательным элементом может быть предусмотрена по меньшей мере одна клинообразная наклонная площадка, на которой бревно даже при уменьшающемся - по мере выделения макроволокон - диаметре всегда удерживается на одной высоте, на которой лезвие (лезвия) режущего барабана внедряется примерно на высоте центральной оси ствола.

В частности, поэтому для описанной наклонной площадки предпочитается угол, равный примерно 45°, и/или высшая точка примерно на уровне центральной оси режущего барабана. Благодаря этому описанные выше желаемые условия могут обеспечиваться особенно надежно.

Для режущего барабана до сих пор благоприятным оказывался диаметр, равный примерно от 250 мм примерно до 500 мм, в частности примерно 300 мм. Для прижимного вращательного элемента по той же причине предпочитаются диаметры от 100 мм до 200 мм, в частности примерно 120 мм.

Кроме того, для количества лезвий на режущем барабане следует принимать во внимание, что они должны быть адаптированы к скорости вращения режущего барабана и/или прижимного вращательного элемента. При первых испытаниях благоприятным оказалось, однако, количество, равное от двух до восьми лезвий.

Решение вышеназванной задачи осуществляется, во-вторых, с помощью описанного с п.17 формулы изобретения способа, а предпочтительные усовершенствования содержатся в других пунктах формулы изобретения и описываются частично со ссылкой на также описанный ниже получаемый с их помощью древесный материал.

Соответственно этому способ включает в себя следующие этапы, при этом изготовление макроволокон может включать в себя их сушку:

a) изготовление макроволокон;

b) выравнивание макроволокон;

c) нанесение связующего средства;

d) смыкание пресса; и

e) вспенивание связующего средства.

В предлагаемом изобретением способе связующее средство наносится на выровненные макроволокна (последовательность этапов: a, b, c, d и e). Альтернативно связующее средство может также наноситься перед выравниванием (последовательность этапов: a, c, b, d и e).

Способ может предпочтительным образом осуществляться непрерывно, например, посредством ленточного пресса.

Для изготовления предлагаемого изобретением древесного композитного материала макроволокна сушатся и выравниваются на поддонах пресса или пресс-формах практически по одной оси (т.е. параллельно). Связующее средство наносится между выровненными макроволокнами и/или на них. Нанесение связующего средства может осуществляться с помощью принятых в деревообрабатывающей промышленности способов, таких как, например, напыление, или с помощью клеенаносящих установок или измельчителей стружки.

В одном из предпочтительных вариантов осуществления предлагаемого изобретением способа время вспенивания связующего средства регулируется так, чтобы процесс вспенивания начинался преимущественно только после смыкания пресса. Т.е. система связующего средства химически регулируется так, чтобы время начала вспенивания замедлялось таким образом, чтобы пресс или пресс-форма могла сомкнуться, прежде чем начнется основное пенообразование.

При смыкании пресса или, соответственно, пресс-формы предпочтительно происходит только минимальное уплотнение макроволокон, так что плотность изготовленного древесного композитного материала незначительно отличается от плотности используемой древесины. Так как макроволокна при предлагаемом изобретением способе уплотняются лишь незначительно, может быть сокращено до минимума набухание, возникающее при позднейшем контакте с водой или при хранении в воде. Благодаря этому могут достигаться параметры набухания, которые лежат в пределах набухания используемой древесины или даже ниже. Это является существенным преимуществом по сравнению с традиционными древесными материалами, которые имеют чаще всего высокую плотность древесины и за счет этого при контакте с водой обладают значительно более высоким набуханием, чем используемая древесина.

В сомкнутой пресс-форме или, соответственно, прессе действует, с одной стороны, прилагаемое снаружи давление прессования, с другой стороны, вследствие вспенивания связующего средства возникает давление прессования изнутри, так что связующее средство по существу полностью проникает в сеть макроволокон и практически полностью смачивает их на их поверхности. Макроволокна, таким образом, охватываются матрицей связующего средства и поэтому хорошо защищены от впитывания влаги.

Так как связующее средство при его расширении вводится в сеть макроволокон, возникает очень гомогенный материал с равномерной плотностью, у которого почти все полости заполнены пенистой структурой, и волокна почти полностью охвачены (покрыты) пеной.

Кроме того, предлагаемый изобретением способ, в частности, при применении в качестве связующего средства двухкомпонентной системы полиуретанов, обладает тем преимуществом, что необходим лишь незначительный подвод тепла, чтобы начать затвердевание. Необходимое тепло может сообщаться уже за счет легкого подогрева макроволокон (например, до 30-90°C, предпочтительно 50°C).

Так как связующее средство приводится в соединение с макроволокнами лишь непосредственно перед своим затвердеванием, по существу 100% связующего средства находятся в распоряжении для склеивания и «покрытия» стружки.

Если удается отрегулировать систему связующего средства так, чтобы оно полностью затвердевало в прессе, то пресс может сразу же открываться снова. Даже при не полностью затвердевших плитах предлагаемого изобретением древесного композитного материала эти плиты, однако, в противоположность традиционным плитам из древесных материалов, не разрушаются так называемыми вздутиями. При вероятном последующем затвердевании у предлагаемого изобретением древесного композитного материала происходит лишь последующее расширение.

Благодаря этому может получаться древесный композитный материал нового типа, который имеет плотность, равную 200-550 кг/м3, и жесткость, измеренную в испытании на 4-точечный изгиб по EN 789, равную 4,000-12,000 МПа, при этом древесный композитный материал содержит макроволокна с гибкостью (отношение длины к толщине волокон) более 20 и связующее средство, и это связующее средство имеет пенистую структуру.

Предлагаемый изобретением древесный композитный материал имеет плотность, равную 200-550 кг/м3, предпочтительно 300-550 кг/м3. Жесткость, измеренная в испытании на 4-точечный изгиб по EN 789, составляет 4,000-12,000 МПа, предпочтительно 5,000-12,000 МПа, особенно предпочтительно 6,000-12,000 МПа. В одном из особенно предпочтительных вариантов осуществления древесный композитный материал имеет плотность, равную 300-550 кг/м3, и жесткость, равную 6,000-12,000 МПа.

Предлагаемый изобретением древесный композитный материал содержит макроволокна из древесины с гибкостью (отношение длины к толщине волокон), равной более 20.

Предпочтительно применяемые макроволокна имеют длину, равную 100-400 мм, особенно предпочтительно 150-300 мм. При этом для специалиста очевидно, что по производственной технологии не может исключаться, чтобы используемые волокна всегда также содержали определенную долю более коротких волокон.

Предлагаемый изобретением древесный композитный материал содержит также связующее средство, которое в затвердевшем состоянии имеет пенистую структуру. Предпочтительно связующее средство имеет преимущественно мелкопористую пенистую структуру. Особенно предпочтительно связующее средство имеет такую пенистую структуру, что 90-95% пор имеют размер в пределах 30-500 мкм, предпочтительно 50-300 мкм, измеренный посредством микроскопа на разрезе материала.

В одном из предпочтительных вариантов осуществления для предлагаемого изобретением древесного композитного материала применяется связующее средство, которое при свободном вспенивании образует пену с плотностью, равной 30-300 кг/м3, предпочтительно 80-200 кг/м3.

Для определения плотности при свободном вспенивании еще непрореагировавшее связующее средство наливается в открытый сверху сосуд. Путем химической реакции связующее средство вспенивается и может свободно расширяться через отверстие. После затвердевания перелившаяся пена чисто отделяется ножом. Плотность свободно вспененного связующего средства может рассчитываться из определенного ранее объема и собственного веса сосуда и веса сосуда, наполненного пеной.

Предпочтительно в настоящем изобретении применяется связующее средство, которое образует пенистую структуру с закрытыми порами.

Так как волокна в предлагаемом изобретением древесном композитном материале почти полностью покрыты пеной и почти все полости между волокнами заполнены пеной, благодаря структуре пены с закрытыми порами сокращается или даже совсем предотвращается проникновение влаги, что приводит к предпочтительным свойствам древесного композитного материала при воздействии влаги, таким как, например, небольшое набухание.

Предлагаемый изобретением древесный композитный материал обладает благодаря этому значительно меньшим набуханием при воздействии влаги по сравнению с традиционными древесными материалами. Это набухание находится в пределах массивной древесины или даже ниже, в то время как традиционные древесные материалы, как правило, обладают значительно более высоким набуханием по сравнению с набуханием используемой сырьевой древесины. Например, при использовании макроволокон из еловой древесины достигаются степени набухания по толщине по DIN 52364 от 2,7% до 6%, по EN 317 от 1,5 до 5%. Степень набухания для массивной ели по DIN 52364 составляет по сравнению с этим также прибл. от 4 до 6%. В отличие от этого соответствующие стружечные плиты или OSB имеют степени набухания, равные от 7% до 30%.

Чтобы еще больше снизить набухание древесного композитного материала, используемые макроволокна перед дальнейшей обработкой могут модифицироваться путем надлежащих мер. Такими мерами являются, например, ацетилирование или пропитка надлежащими смолами или химикатами, такими как, например, меламиновая смола или DMDHEU (dimethylol dihydroxyethyleneurea, диметилол дигидроксиэтилен мочевина), термомодификация или другие известные меры, улучшающие свойства набухания. Благодаря этому набухание волокон при впитывании влаги сокращается, и общее набухание древесного композитного материала является особенно низким. За счет этого могут достигаться величины набухания, достигающие менее 2%-4%. Вследствие их малых толщин очень легко возможно пропитывание макроволокн, используемых в предлагаемом изобретением древесном композитном материале. В отличие от этого модификация массивной древесины во многих случаях не удается из-за недостаточной пропитываемости этой древесины.

При химических способах, кроме того, после пропитывания древесины еще необходима термическая обработка. Здесь также оказываются предпочтительными малые размеры используемых в соответствии с изобретением макроволокон по сравнению с массивной древесиной, так как благодаря этому тепло быстрее охватывает всю древесину. Необходимая для такой модификации термическая обработка предпочтительным образом частично или даже полностью может интегрироваться в последующий процесс изготовления предлагаемого изобретением древесного композитного материала.

В качестве связующего средства в соответствии с изобретением предпочтительно применяется связующее средство на основе полимеров. Например, могут применяться пены из эпоксидных смол, из изоцианата (вкл. полиуретан), меламина, мочевины, феноловых смол или их смеси. Особенно предпочтительно применяется полиуретановая система, такая как, например, одно- или многокомпонентная полиуретановая система, в частности двухкомпонентная полиуретановая система. Но могут также применяться термопластичные пены, такие как полистирол (например, EPS (Expandable Polystyrene, вспенивающийся полистирол) или EPX (эпоксид)).

В другом предпочтительном варианте осуществления предлагаемый изобретением древесный композитный материал содержит также частицы, которые могут возбуждаться полями, такие как, например, частицы оксида железа. При применении таких частиц процесс вспенивания и затвердевания связующего средства может инициироваться (запускаться) и/или ускоряться путем возбуждения поля (например, посредством индукции, микроволн, высокой частоты, излучения и пр.). Частицы могут целесообразным образом перед изготовлением древесного композитного материала вводиться в связующее средство, но они могут также применяться отдельно.

Альтернативно тепло, горячий воздух или пар также могут применяться для инициирования или, соответственно, ускорения процесса вспенивания и затвердевания связующего средства.

Предлагаемый изобретением древесный композитный материал может также содержать надлежащие добавки, например вспенивающие средства, наполнители, пигменты, усиливающие волокна (нано, микро или макро), средства для защиты от самовозгорания или средства защиты древесины, а также средства для улучшения свойств набухания, и пр. Эти добавки могут либо добавляться в связующее средство, либо отдельно вводиться в материал. Такие добавки известным специалисту образом могут придавать древесному композитному материалу особые свойства, такие как повышенная твердость или прочность на сдвиг, долговечность, влагостойкость и т.д.

Предлагаемый изобретением древесный композитный материал пригоден для всех продуктов, которые изготавливаются из массивной древесины или древесных материалов, таких как стружечные плиты или OSB и пр. Вследствие низкой плотности применение предлагаемого изобретением древесного композитного материала приводит к более низкому весу изготавливаемых таким образом продуктов.

Особенно предпочтительно применение предлагаемого изобретением древесного композитного материала для продуктов, у которых наряду с весом важна также стабильность размеров при воздействии влаги и сохранение прочности или, соответственно, жесткости. К таким продуктам вследствие незащищенного применения на открытом воздухе относятся:

- опалубочные изделия, такие как опалубочные балки, или, соответственно, их части, такие как пояс или вертикальная стенка,

- опалубочные плиты с покрытием или без покрытия или, соответственно, их части, такие как средние слои или верхние слои,

- настилы для площадок для рабочих и защитных подмостей,

- прутковые или плоские опалубочные изделия 1-, 2- или трехмерной формы для образования или поддержки оболочки опалубки, и

- стационарные опалубки или их части, которые остаются в строительном объекте.

К другим изделиям, которые предпочтительно могут изготавливаться из предлагаемого изобретением древесного композитного материала, относятся:

- балки деревянных сооружений из цельного материала или с полостями или их части, такие как пояса или вертикальные стенки (преимущество: низкий вес, гомогенные свойства без уязвимых мест, таких как сучки в массивной древесине; возможность изготовления профиля (двутавровый профиль или другое оптимизированное поперечное сечение аналогично металлическим балкам)),

- плиты деревянных сооружений и плиты мебельных конструкций (преимущество: свойства, как у переклеенного щита в отношении статики, набухания, влагостойкости при одновременно очень низком весе и возможности экономичного изготовления),

- части плит деревянных сооружений (верхние слои, средние слои),

- средние слои с практически стоячим направлением волокон, которые изготавливаются из блоков с параллельным направлением волокон путем резания поперек волокна (преимущество: низкий вес, практическое отсутствие набухания по толщине, экономичное изготовление (например, замена пробковой древесины с торцевым волокном)),

- сэндвичные панели из особенно легкого среднего слоя из макроволокон с несущими верхними слоями из надлежащих материалов, таких как фанера, переклеенный щит или же полимерные плиты со стоячим или лежачим средним слоем,

- «плиты из крупномерной древесины» - гомогенные плитовые материалы для стен и потолков с толщинами от 5 см до >20 см (преимущество: вес, теплоизоляция, статика, влагостойкость),

- плита из крупномерной древесины с полостями (преимущество: см. выше, а также низкий вес, экономия материала),

- профили из цельного материала или с полостями самого разного типа для конструктивных элементов, окон, дверей и мебели (преимущество: возможность изготовления профиля без потери материала, статика, вес),

- плиты, балки и профили для транспортного машиностроения (преимущество: вес, статика, влагостойкость),

- прутковые или плоские 2-мерные и 3-мерные фасонные детали для деревянных конструкций в транспортном машиностроении, внутренней отделки и производства мебели (преимущество: возможность изготовления почти любых форм, статика, вес).

В дополнение содержание поданной в тот же день заявки этой заявительницы под заголовком «Древесный композитный материал» в отношении всех признаков способа изготовления древесного композитного материала и получаемого с его помощью древесного композитного материала делается предметом настоящей заявки.

Ниже более подробно поясняется приведенный в качестве примера на чертежах пример осуществления изобретения. Показано:

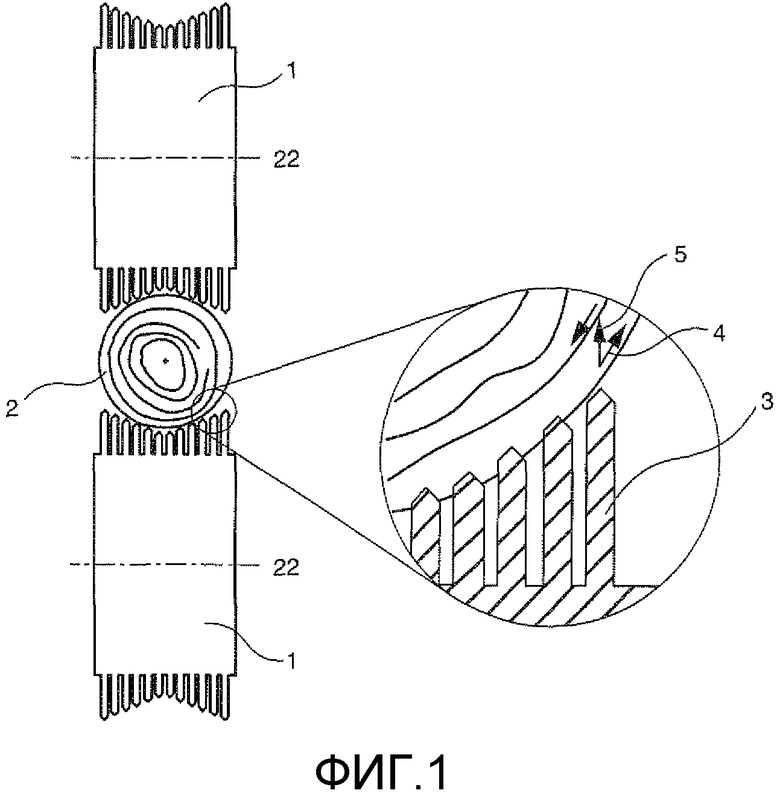

фиг.1: предлагаемое изобретением устройство в направлении оси подлежащего обработки бревна;

фиг.2: показанное на фиг.1 устройство в направлении осей роликов;

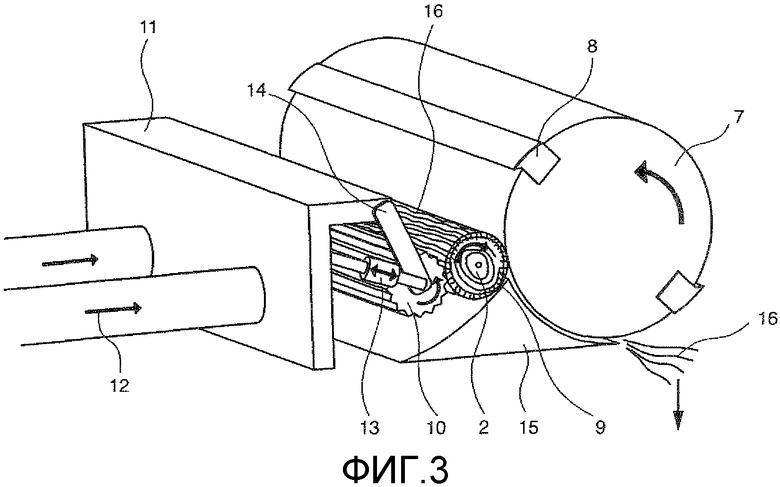

фиг.3: участок предлагаемого изобретением устройства, на котором макроволокна выделяются из бревна, вид в перспективе;

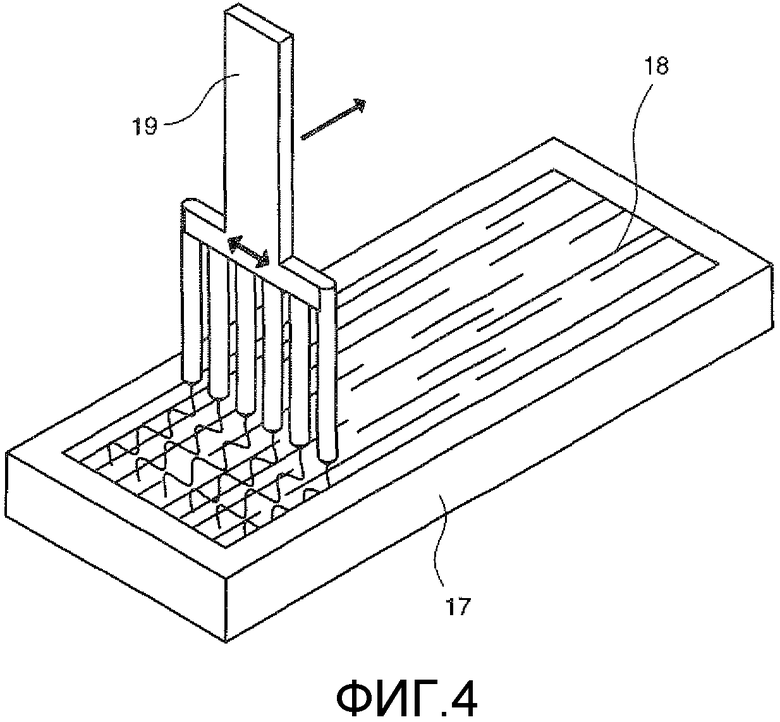

фиг.4: вид в перспективе части пресса для дальнейшей обработки макроволокон; и

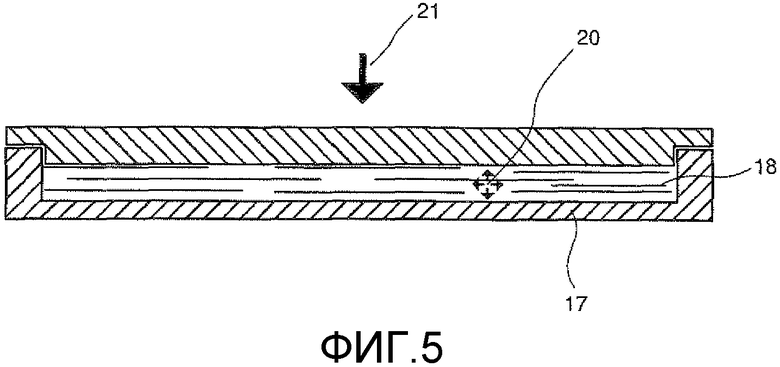

фиг.5: поперечное сечение пресса, показанного на фиг.4, при изготовлении древесного композитного материала из макроволокон.

Подробное описание одного из предпочтительных вариантов осуществления изобретения

Как видно на фиг.1, подлежащее обработке бревно 2 пропускается в направлении протяженности его продольной оси, т.е. перпендикулярно плоскости чертежа фиг.1, с помощью двух роликов 1 пары роликов и при этом обрабатывается по своей наружной поверхности таким образом, что выделяются первые макроволокна, а другие макроволокна могут выделяться простым образом в последующей обрабатывающей операции. Для этого ролики 1 по своему периметру снабжены проходящими по существу перпендикулярно оси 22 ролика режущими кромками 3, которые в соответствии с изобретением на краях больше удалены от соответствующей оси 22 ролика, чем на осевой середине соответствующего ролика 1. В показанном случае режущие кромки 3, как предпочтительно, предусмотрены таким образом, чтобы их вершины по существу находились на некоторой дуге, так что это расположение вершин особенно хорошо согласовано с практически круглой в поперечном сечении формой подлежащего обработке бревна 2. Сами кромки могут иметь ширину примерно от 5 мм до 10 мм (по оси 22 соответствующего ролика 1), и такой же размер может быть между двумя соседними кромками.

Как точнее можно видеть на увеличенном изображении фиг.1, режущие кромки 3 сдавливают и расщепляют своими вершинами наружные области подлежащего обработке бревна 2, так что создаются как усилия среза (стрелка 4), так и усилия сдавливания (стрелка 5). Благодаря этому так называемые макроволокна с характерной толщиной, равной от 1,5 мм до 2 мм (измеренной в радиальном направлении бревна 2), и характерной шириной, равной от 4 мм до 5 мм (измеренной в окружном направлении бревна 2), по меньшей мере частично выделяются из бревна. Как описано выше, подлежащее обработке бревно 2 может проходить через показанные ролики 1 многократно, в каждом случае после поворота на надлежащий угол вокруг своей угловой оси, или могут быть предусмотрены последовательно несколько пар роликов, в каждом случае повернутых на надлежащий угол. Вершины кромок могут быть также слегка закруглены.

На фиг.2 показано, как можно соответственно предотвратить зажатие полностью выделенных макроволокон между отдельными режущими кромками 3. В показанном варианте осуществления у обоих роликов 1 между по меньшей мере двумя соседними, предпочтительно между всеми режущими кромками 3, расположен клинообразный скребок 6, который отсоединяет макроволокна от дна профиля между соседними режущими кромками. Вершина скребка 6 может также протягиваться через верхнюю тангенциальную точку сдавливающих роликов вперед, для сокращения износа и улучшения отвода макроволокон, как это обозначено с помощью соответствующего скребка 6' на фиг.2, целиком показанного на чертеже штриховой линией.

На фиг.3 показана область предлагаемого изобретением устройства, в которой могут выделяться макроволокна, еще не полностью отсоединившиеся от поверхности бревна 2. Бревно 2 при этом прижимается по существу в радиальном направлении к режущему барабану 7, который в показанном случае снабжен двумя проходящими в осевом направлении лезвиями 8. Прижатие к режущему барабану происходит с помощью прижимного вращательного элемента 10, который по существу образуется валиком, снабженным в показанном случае проходящими в осевом направлении ребрами. Благодаря этому улучшается внедрение в подлежащее обработке бревно 2. Прижимной вращательный элемент 10 смонтирован с возможностью поворота на так называемой траверсе 11, а также нагружен давлением газовой пружины 13. Благодаря этому бревно 2, независимо от движения подачи траверсы, в направлении стрелок 12 с постоянным давлением прижимается к режущему барабану 7. Поворотная опора прижимного вращательного элемента 10 на траверсе 11 осуществляется в показанном случае посредством маятника 14.

В показанном примере предусмотрена также клинообразная наклонная площадка 15. Поверхности наклонной площадки могут быть выполнены плоско или слегка выпукло. Наклонная площадка на той стороне, на которой бревна 2 направляются к режущему барабану 7, может иметь угол, равный примерно 45°, и/или ее высшая точка может находиться примерно на высоте оси режущего барабана 7. Благодаря этому, независимо от толщины бревна 2, в частности, после частичного выделения макроволокон 16 на поверхности, достигается, что лезвия 8 режущего барабана 7 оказывают действие по существу на высоте центральной оси бревна 2, что является особенно предпочтительным для желаемых эффектов. Как обозначено стрелками на фиг.3, предпочтительно, чтобы прижимной вращательный элемент и режущий барабан 7 вращались в одинаковом направлении, так чтобы бревно 2 «сцеплялось» с обоими вышеназванными элементами по существу синхронно. При этом привод во вращение бревна 2 происходит с помощью прижимного вращательного элемента 10, а для взаимодействия между бревном 2 и режущим барабаном 7 для выделения макроволокон 16 благоприятным оказалось описанное движение взаимного сцепления.

На фиг.4 на виде в перспективе показана часть пресс-формы 17, в которой, как описано выше, полученные макроволокна подвергаются дальнейшей обработке. Сначала они предпочтительно сушатся и выравниваются на поддонах пресса или в показанной на фиг.4 в качестве примера пресс-форме 17 практически параллельно друг другу, т.е. по одной оси в направлении 18. Между выровненными макроволокнами и/или на них наносится связующее средство с пенистой структурой. Это может осуществляться, например, с помощью показанного устройства 19, которое, во-первых, движется в направлении 18 волокон, а во-вторых, совершает возвратно-поступательное движение перпендикулярно им. Собственно нанесение может, например, осуществляться путем напыления и, например, посредством, так называемых, клеенаносящих установок и/или измельчителей стружки. При этом подлежащая вспениванию система отрегулирована так, что начало вспенивания замедлено, так что пресс, часть 17 которого изображена на фиг.4, может полностью смыкаться. При смыкании пресса или пресс-формы происходит только минимальное уплотнение макроволокон, так что плотность изготовленного материала незначительно отличается от плотности используемой древесины.

Как видно на фиг.5, в сомкнутом прессе или пресс-форме действует, с одной стороны, прилагаемое снаружи давление 21 прессования. С другой стороны, вследствие вспенивания связующего средства возникает давление прессования изнутри, обозначенное стрелками 20, благодаря чему компонент связующего средства проникает в сеть макроволокон и почти полностью смачивает их по их поверхности. Таким образом, макроволокна по существу полностью охватываются матрицей полимера. Это происходит предпочтительным образом за счет расширения связующего средства. Благодаря этому охватыванию макроволокна хорошо защищены от впитывания влаги.

Пример

Макроволокна сушатся посредством потока теплого (50°C) воздуха и несколько дней хранятся в микроклимате помещения при 20°C и отн. влажности воздуха 65%, благодаря чему устанавливается влажность древесины, равная примерно 12%. 210 г макроволокон ориентируются как можно более точно параллельно друг другу. 50% волокон закладываются в нагретую до 50°C алюминиевую форму (30×12 см) и равномерно смачиваются 60 г двухкомпонентного полиуретана (ф.RAMPF № 80 L86/4-1). Затем остальные 50% волокон кладутся в форму, и форма смыкается, так что заложенные макроволокна сжимаются до высоты 16 мм. Путем химической реакции двух компонентов полиуретана с имеющейся в древесине водой эта вода сильно вспенивается. Через 30 мин пена полностью затвердевает, и древесный композитный материал может выниматься из формы.

Изобретение относится к области деревообработки, в частности к получению макроволокон из бревен и изготовлению древесного композитного материала посредством макроволокон. Устройство для выделения макроволокон из бревен содержит по меньшей мере одну пару роликов. Ролики снабжены направленными друг к другу, проходящими практически в окружном направлении режущими кромками. По меньшей мере у одного ролика из пары роликов расстояние режущих кромок от оси ролика увеличивается в направлении края и уменьшается в направлении осевой середины ролика. Вершины режущих кромок расположены по существу дугообразно. Для изготовления древесного композитного материала полученные из бревен макроволокна высушивают и параллельно выравнивают. Затем наносят связующее средство, которое имеет пенистую структуру, смыкают пресс и вспенивают связующее средство. Снижается вес получаемых из древесного композитного материала изделий. 2 н. и 23 з.п. ф-лы, 5 ил.

1. Устройство для выделения макроволокон из бревен (2), содержащее по меньшей мере одну пару роликов (1), снабженных направленными друг к другу, проходящими практически в окружном направлении режущими кромками (3), отличающееся тем, что по меньшей мере у одного ролика (1) из пары роликов расстояние режущих кромок (3) от оси ролика увеличивается в направлении края и уменьшается в направлении осевой середины ролика (1) и что вершины режущих кромок (3) расположены по существу дугообразно.

2. Устройство по п.1, отличающееся тем, что в нем предусмотрены от двух до шести пар роликов, смещенных на 90°-30°.

3. Устройство по п.1 или 2, отличающееся тем, что по меньшей мере один ролик (1) имеет от 12 до 16 режущих кромок (3).

4. Устройство по п.1 или 2, отличающееся тем, что режущие кромки (3) имеют высоту от 10 мм до 30 мм.

5. Устройство по п.1 или 2, отличающееся тем, что вершины режущих кромок (3) имеют угол, равный от 40° до 90°.

6. Устройство по п.1 или 2, отличающееся тем, что по меньшей мере один ролик имеет диаметр, равный от 150 мм до 500 мм, и/или осевую длину, равную от 100 мм до 400 мм.

7. Устройство по п.1 или 2, отличающееся тем, что по меньшей мере один ролик (1) одной соответствующей пары установлен с возможностью перемещения в радиальном направлении и нагружения давлением в направлении другого ролика этой пары роликов.

8. Устройство по п.1 или 2, отличающееся тем, что между двумя режущими кромками (3) по меньшей мере одного ролика (1) расположен по меньшей мере один, в частности, клинообразный скребок (6).

9. Устройство по п.1 или 2, отличающееся тем, что содержит также по меньшей мере один расположенный в направлении обработки после пары роликов режущий барабан (7), снабженный по меньшей мере одним проходящим с наружной стороны практически в осевом направлении лезвием (8) и по меньшей мере одним прижимным вращательным элементом (10) для вращения и прижатия бревен (2) к режущему барабану (7).

10. Устройство по п.9, отличающееся тем, что прижимной вращательный элемент (10) снабжен по меньшей мере одним захватом, таким как проходящие в осевом направлении ребра.

11. Устройство по п.9, отличающееся тем, что прижимной вращательный элемент (10) установлен подвижно, в частности с возможностью смещения или поворота, и нагружен давлением в направлении режущего барабана (7).

12. Устройство по п.9, отличающееся тем, что между режущим барабаном (7) и прижимным вращательным элементом (10) предусмотрена по меньшей мере одна клинообразная наклонная площадка.

13. Устройство по п.12, отличающееся тем, что наклонная площадка (15) имеет угол, равный примерно 45°, и/или высшую точку примерно на уровне центральной оси режущего барабана (7).

14. Устройство по п.9, отличающееся тем, что режущий барабан (7) имеет диаметр от 250 мм до 500 мм, в частности примерно 300 мм, и/или прижимной вращательный элемент (10) имеет диаметр от 100 мм до 200 мм, в частности примерно 120 мм.

15. Устройство по одному из пп.10-13, отличающееся тем, что режущий барабан (7) имеет диаметр от 250 мм до 500 мм, в частности примерно 300 мм, и/или прижимной вращательный элемент (10) имеет диаметр от 100 мм до 200 мм, в частности примерно 120 мм.

16. Устройство по п.9, отличающееся тем, что режущий барабан (7) имеет от двух до восьми лезвий (8).

17. Способ изготовления древесного композитного материала, включающий следующие этапы: изготовление макроволокон посредством устройства по одному из пп.1-15; сушка макроволокон; практически параллельное выравнивание макроволокон; нанесение связующего средства, которое имеет пенистую структуру; смыкание пресса; и вспенивание связующего средства.

18. Способ по п.17, при котором систему связующего средства подбирают так, что процесс вспенивания начинается преимущественно только после смыкания пресса.

19. Способ по п.17 или 18, при котором процесс вспенивания и затвердевания инициируется и/или ускоряется электромагнитным полем.

20. Способ по п.19, при котором дополнительно к связующему средству наносятся частицы, которые могут возбуждаться полями.

21. Способ по п.20, при котором частицы содержатся в связующем средстве.

22. Способ по п.17 или 18, при котором процесс вспенивания и затвердевания инициируется и/или ускоряется теплом, горячим воздухом или паром.

23. Способ по одному из пп.17, 18, 20 или 21, который осуществляется как непрерывный способ, например, посредством ленточного пресса.

24. Способ по п.19, который осуществляется как непрерывный способ, например, посредством ленточного пресса.

25. Способ по п.22, который осуществляется как непрерывный способ, например, посредством ленточного пресса.

| СПОСОБ И СИСТЕМА УСТРАНЕНИЯ УЯЗВИМОСТЕЙ В ПРОГРАММНОМ КОДЕ | 2023 |

|

RU2821220C1 |

| US 2004040253 A1, 04.03.2004; | |||

| DE 1653249 A1, 09.06.1971; | |||

| 0 |

|

SU397340A1 | |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО МАТЕРИАЛА СО СТРУКТУРОЙ В ОСНОВНОМ В ФОРМЕ РЕШЕТКИ И КОМПОЗИТНЫЙ МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 1996 |

|

RU2143972C1 |

Авторы

Даты

2015-02-10—Публикация

2011-09-30—Подача