Изобретение относится к способу лазерной сварки труб большого диаметра, в частности к сварке продольных швов цилиндрической трубной заготовки.

Наведение и последующее ведение луча лазера при лазерной и гибридной лазерно-дуговой сварке по стыку свариваемых кромок является достаточно сложной технической задачей. Обнаружение стыка разделки должно быть предельно точным, диаметр фокального пятна сфокусированного лазерного луча составляет 0,3-0,5 мм и отклонение оси лазерного луча от центра разделки при сварке даже на 0,1 мм может привести к несплавлению кромок и, как следствие, к непровару, что недопустимо. Существует проблема точного наведения лазерного луча на стык кромок для равномерного их оплавления в условиях существующих производств, поскольку перед наложением рабочих швов (лазерного или гибридного лазерно-дугового, наружного и внутреннего облицовочных) трубная заготовка собирается технологическим (прихваточным) швом, который скрывает стык кромок от датчика наведения.

Известен способ изготовления стальной трубы лазерной сваркой (патент RU 2456107, 3.22.06.2009, опубл. 20.07.2012), по которому шов варят путем воздействия на внешнюю поверхность лазерным лучом и отслеживают со стороны внутренней поверхности открытой трубы точку воздействия лазерного луча, которым облучают продольные края и при обнаружении сквозного проплавления снаружи до внутренней поверхности условия сварки не изменяют, а если не обнаруживают сквозного проплавления, условия сварки лазерным лучом изменяют, обеспечивая сварку со сквозным проплавлением. Однако по этому способу при уходе луча в сторону от стыка сквозное проплавление может прекратиться, а при изменении условий сварки - мощности лазерного луча и возобновлении проплавления положение дел не изменится - стык по-прежнему останется в стороне от центра луча.

Наиболее близким аналогом, принятым за прототип, является способ изготовления трубы лазерной или гибридной лазерно-дуговой сваркой, при котором наносят с наружной стороны трубы технологический шов, а затем с использованием данных о разметке, занесенных в базу данных, рабочий шов по технологии лазерной или лазерно-гибридной сварки (патент RU 2564504, опубл. 10.10.2015). Разметку выполняют сканирующим поперек оси трубы лазерным датчиком путем фиксации через определенное расстояние по всей длине трубы точек на виртуально получаемой поперечной плоскости разделки, при этом создают базу данных расстояний между этими точками по длине трубы.

При выходе из сварочного стана координаты фактического положения кромки могут измениться, например стать шире, что приведет к несовпадению реального стыка кромок и стыка, определяемого базой данных, и соответственно к уходу лазерного луча при сварке в сторону от стыка.

Задачей, на решение которой направлено заявляемое изобретение, является повышение качества лазерной сварки, исключение непроплавления кромок и дефектов сварного шва.

Техническим результатом является увеличение точности нахождения стыка кромки, что обеспечивает одинаковое распределение мощности на обеих свариваемых кромках заготовки за счет точного наведения луча на стык кромок.

Технический результат достигается тем, что в способе лазерной сварки труб, при котором наносят с наружной стороны трубы технологический шов, а затем с использованием данных о разметке, занесенных в базу данных наносят рабочий шов по технологии лазерной сварки, согласно изобретению разметка представляет собой линии, нанесенные лазерным маркером на наружную поверхность трубной заготовки вдоль притупления кромок на расстоянии 3-5 мм от линий до стыка кромок, которую сканируют первым датчиком по длине трубы и заносят в базу данных, затем после выполнения технологического шва с помощью по крайней мере одного сканирующего поперек стыка второго датчика определяют расстояние между линиями, и используя полученную ранее базу данных, вычисляют точное положение стыка кромок, на который наводят лазерный луч при нанесении рабочего шва.

Изобретение поясняется чертежами.

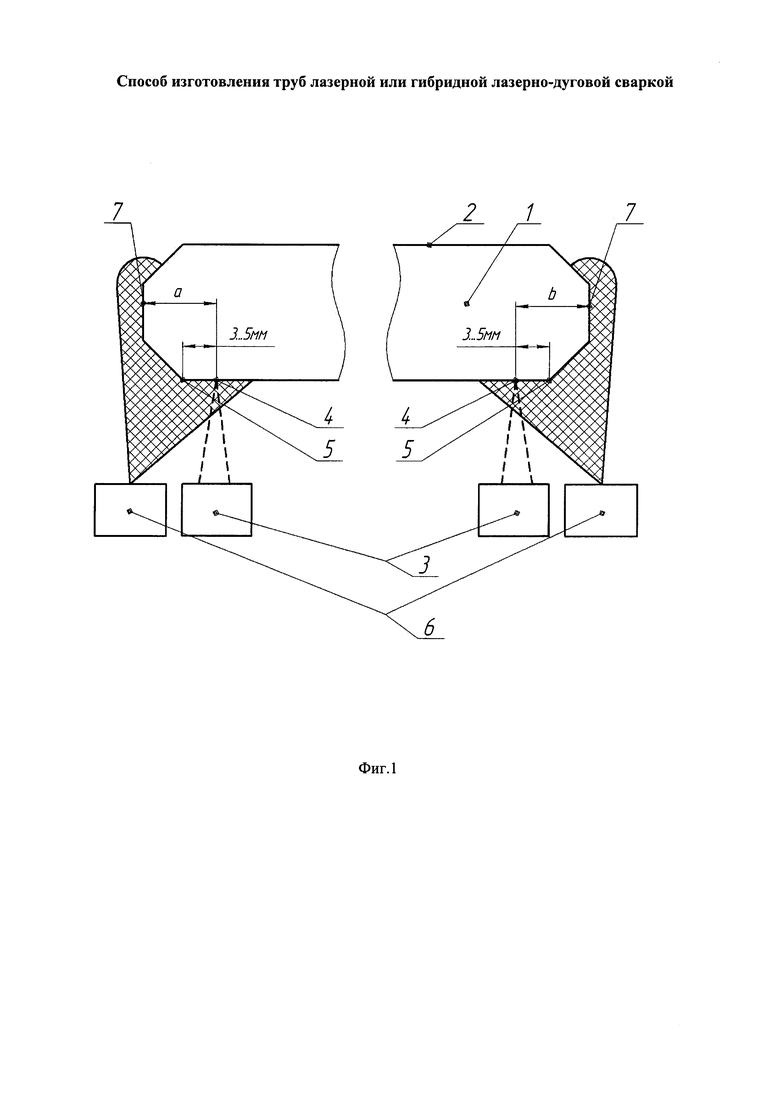

На фиг. 1 изображен лист с фрезерованными кромками и нанесенными маркерными линиями.

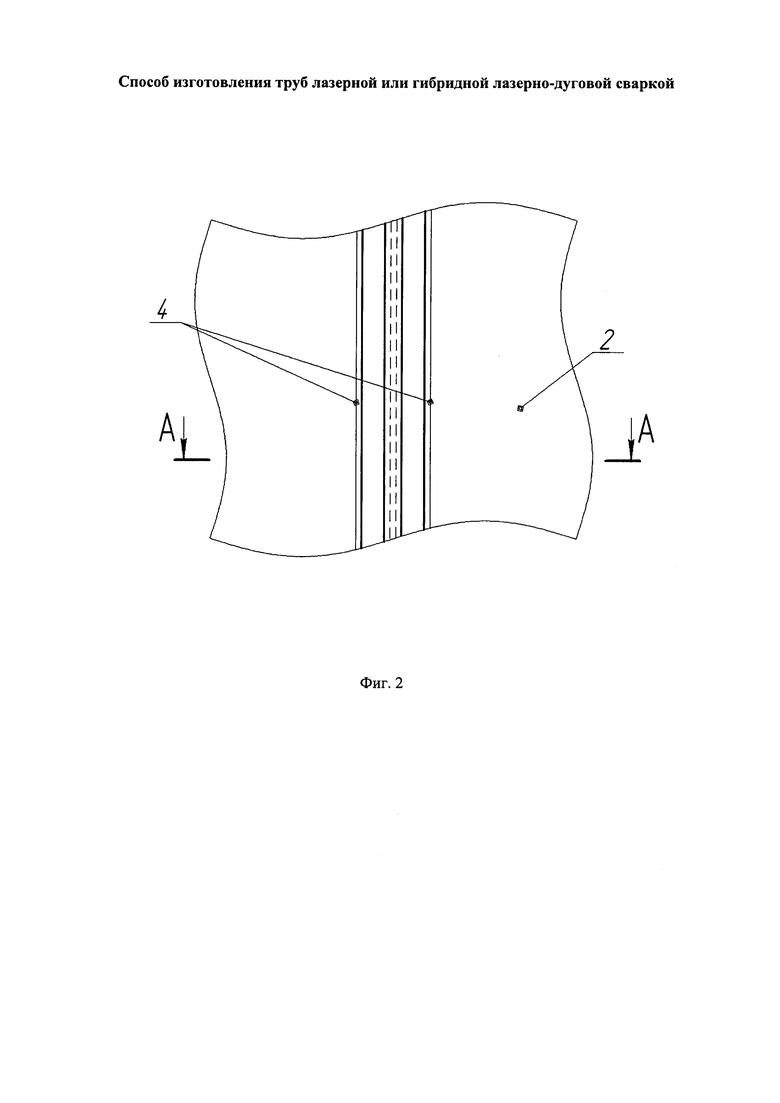

На фиг. 2 - стык кромок трубной заготовки, собранный технологическим швом.

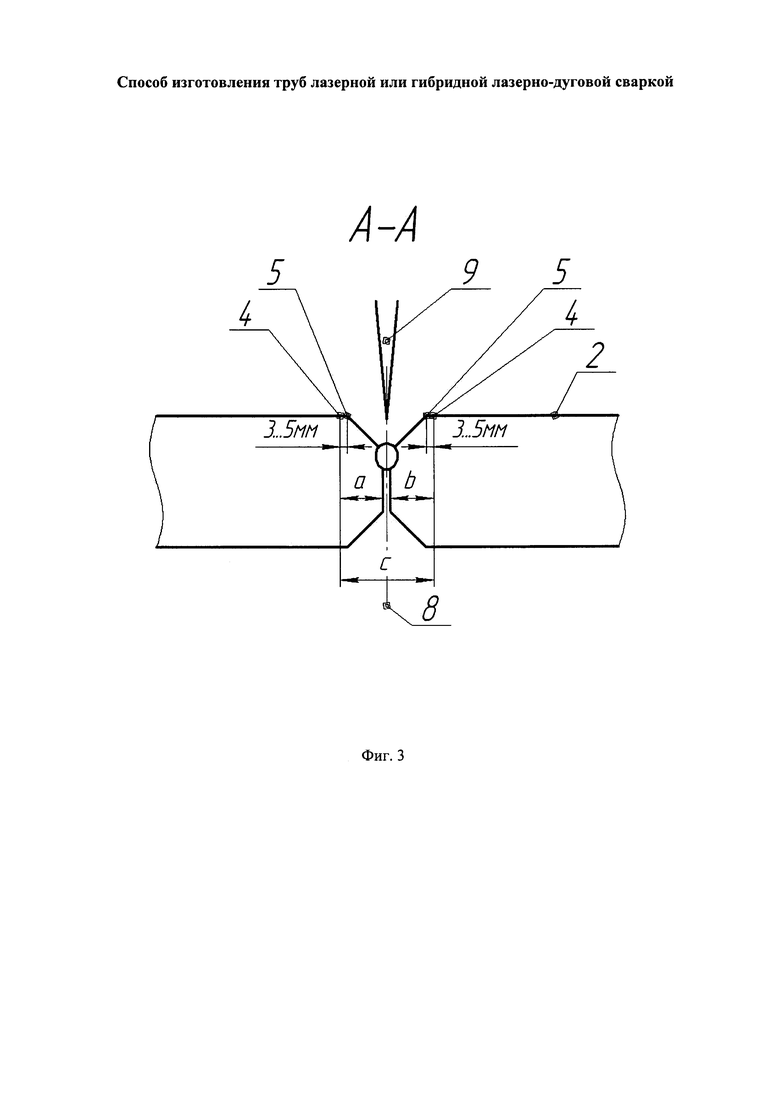

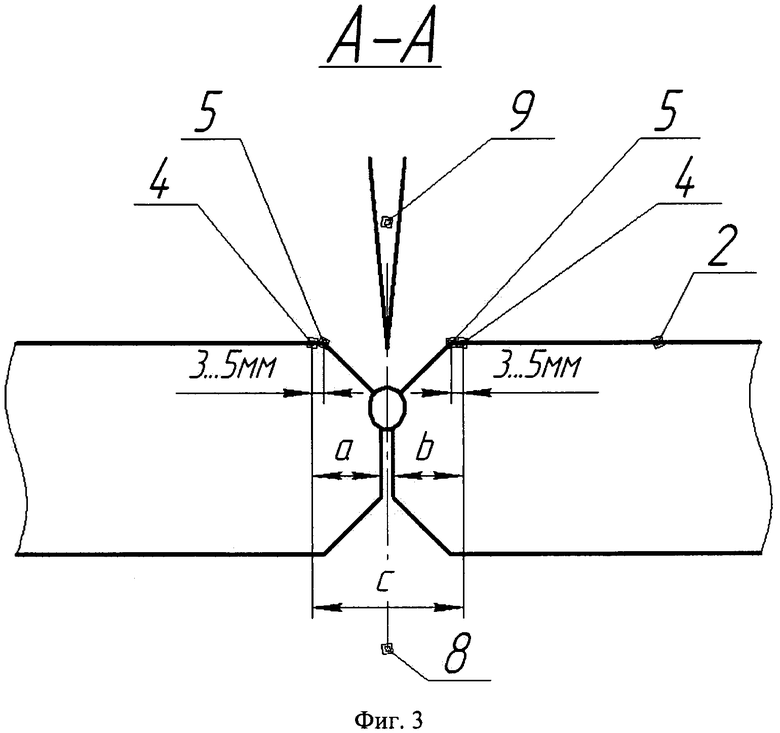

На фиг. 3 - поперечное сечение стыка кромок трубной заготовки.

Изобретение осуществляют следующим образом.

Предварительно осуществляют фрезеровку кромок листа 1 под сварку. На отфрезерованные продольные кромки с той стороны листа 1, которая будет являться наружной поверхностью трубы 2 посредством лазерных маркеров 3 наносят линии 4 (далее маркерные линии), нанесенные вдоль притупления кромок 5, при этом расстояние от линий до стыка кромок составляет 3-5 мм. Первым датчиком 6, в качестве которого используют лазерный триангуляционный датчик, производят сканирование профиля разделки кромок и затем происходит привязка положения стыка кромок 7 к маркерной линии 4 путем записи в базу данных в каждый момент времени расстояний а и b между стыком кромок 7 и маркерными линиями 4. Далее трубную заготовку формуют и собирают технологическим (прихваточным) швом. После этого с помощью по крайней мере одного сканирующего поперек стыка второго датчика определяют расстояние с между маркировочными линиями 4 и, зная из базы данных расстояния а и b, вычисляют точное положение оси 8 стыка кромок 7. После этого осуществляют точное наведение лазерного луча 9 на стык кромок 7, если сборка производилась без зазора, и посередине зазора, если зазор есть. Таким образом, траектория движения луча относительно стыка кромок задается путем вычисления положения оси стыка кромок в каждый момент времени по сканируемым маркерным линиям. При наложении наружного облицовочного шва нанесенные маркерные линии переплавляются, не оставляя следов на поверхности трубы.

Заявляемое изобретение обеспечивает высокую точность наведения лазерного луча на стык кромок, даже когда их скрывает технологический (прихваточный) шов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки труб большого диаметра | 2018 |

|

RU2697530C1 |

| Способ сварки труб большого диаметра | 2018 |

|

RU2704948C1 |

| СПОСОБ СВАРКИ ТРУБ БОЛЬШОГО ДИАМЕТРА ЛАЗЕРНОЙ И ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКОЙ | 2015 |

|

RU2609609C2 |

| Способ бездефектной гибридной лазерно-дуговой сварки толстостенных стыковых соединений | 2018 |

|

RU2697754C1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ТОЛСТОСТЕННЫХ КОНСТРУКЦИЙ | 2018 |

|

RU2679858C1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2014 |

|

RU2564504C1 |

| Способ бездефектной гибридной лазерно-дуговой сварки тонкостенных стыковых соединений | 2018 |

|

RU2697756C1 |

| СПОСОБ МНОГОСЛОЙНОЙ СВАРКИ ТРУБ | 2013 |

|

RU2511191C1 |

| Способ лазерной сварки продольного шва трубы (варианты) | 2017 |

|

RU2642218C1 |

| Способ сварки труб методом лазерной сварки | 2017 |

|

RU2637038C1 |

Изобретение относится к способу лазерной сварки труб большого диаметра, в частности к сварке продольных швов цилиндрической трубной заготовки. Осуществляют наложение технологического шва с наружной стороны трубы и последующее наложение рабочего шва посредством лазерной сварки. Предварительно осуществляют разметку в виде линий, нанесенных с помощью лазерного маркера на наружную поверхность трубной заготовки вдоль притупления кромок на расстоянии 3-5 мм от линий до стыка кромок, которую сканируют посредством первого лазерного датчика по длине трубы с занесением в базу данных. Затем после выполнения технологического шва с помощью, по крайней мере, одного сканирующего поперек стыка второго лазерного датчика определяют расстояние между линиями разметки, и на основании полученных ранее данных вычисляют точное положение стыка кромок, на который наводят лазерный луч при нанесении рабочего шва. Изобретение позволяет повысить качество лазерной сварки, увеличить точность нахождения стыка кромки. 3 ил.

Способ лазерной сварки труб, включающий наложение технологического шва с наружной стороны трубы и последующее наложение рабочего шва посредством лазерной сварки, отличающийся тем, что предварительно осуществляют разметку в виде линий, нанесенных с помощью лазерного маркера на наружную поверхность трубной заготовки вдоль притупления кромок на расстоянии 3-5 мм от линий до стыка кромок, которую сканируют посредством первого лазерного датчика по длине трубы с занесением в базу данных, затем после выполнения технологического шва с помощью, по крайней мере, одного сканирующего поперек стыка второго лазерного датчика определяют расстояние между линиями разметки, и на основании полученных ранее данных вычисляют точное положение стыка кромок, на который наводят лазерный луч при нанесении рабочего шва.

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2014 |

|

RU2564504C1 |

| Способ слежения по стыку | 1970 |

|

SU448093A1 |

| СПОСОБ НАВЕДЕНИЯ ЛУЧА ЭЛЕКТРОННО-ЛУЧЕВОЙ ПУШКИ НА СОСТЫКОВАННЫЕ ПОВЕРХНОСТИ СВАРИВАЕМЫХ ЗАГОТОВОК | 2008 |

|

RU2393069C1 |

| JP 9170050 A, 30.06.1997 | |||

| JP 8168892 A, 02.07.1996. | |||

Авторы

Даты

2017-11-29—Публикация

2017-01-30—Подача