Настоящее изобретение относится к способу получения остаточного базового масла и к остаточному базовому маслу, которое можно получать данным способом.

Известно использование базовых масел высокой вязкости (как правило, от 20 до 25 мм2/с), полученных способом Фишера-Тропша, для улучшения смазочных свойств базовых масел, таких как температура застывания и температура помутнения. Базовые масла высокой вязкости, также известные как высоковязкие цилиндровые базовые масла (брайтсток), полученные синтезом Фишера-Тропша, часто имеют мутный вид, что, как правило, обусловлено присутствием небольшого количества частиц микрокристаллического воска.

В документе WO 2007/003623 раскрыт способ получения композиции высоковязких цилиндровых базовых масел, содержащей парафиновый компонент базового масла, имеющий вязкость при 100°C, составляющую от 8 до 25 мм2/с, а также компонент подвергнутого деасфальтизации остаточного масла минерального происхождения в количестве от 40% до 99% в расчете на общую массу композиции масел. В способе документа WO 2007/003623 каталитическая депарафинизация парафинового компонента предшественника полученного способом Фишера-Тропша базового масла приводит к образованию мутного парафинового компонента полученного способом Фишера-Тропша базового масла. Количество воска, присутствующего в парафиновом компоненте полученного способом Фишера-Тропша базового масла, обусловливающее мутный внешний вид, является недостаточным для целей осуществления депарафинизации растворителем полученного способом Фишера-Тропша парафинового компонента базового масла эффективным образом. Следовательно, составляют смесь указанного мутного, полученного способом Фишера-Тропша парафинового компонента базового масла с остатком минерального происхождения при температуре выше 50°C для получения прозрачной композиции.

Цель настоящего изобретения заключается в разработке более эффективного способа получения прозрачного и яркого остаточного базового масла.

Дополнительная цель настоящего изобретения состоит в разработке альтернативного способа получения прозрачного и яркого остаточного базового масла.

Еще одной целью настоящего изобретения является получение прозрачного и яркого остаточного базового масла с использованием значительной доли базового масла высокой вязкости, произведенного способом Фишера-Тропша.

Указанные выше и другие цели достигаются согласно настоящему изобретению в результате обеспечения способа получения остаточного базового масла, который включает в себя по меньшей мере следующие стадии:

(a) обеспечивают парафинистый рафинат минерального высоковязкого цилиндрового масла;

(b) объединяют парафинистый рафинат минерального высоковязкого цилиндрового масла, обеспеченный на стадии (а), с произведенным способом Фишера-Тропша остаточным базовым маслом, подвергнутым каталитической депарафинизации, для получения смеси; и

(c) смесь, полученную на стадии (b), подвергают депарафинизации растворителем для получения остаточного базового масла.

К настоящему времени согласно данному изобретению неожиданно обнаружено, что с помощью депарафинизации растворителем смеси, содержащей парафинистый рафинат минерального высоковязкого цилиндрового масла и произведенное способом Фишера-Тропша остаточное базовое масло, подвергнутое каталитической депарафинизации, можно легко устранять помутнение, присутствующее в смеси.

Было обнаружено, что требуется по меньшей мере 5% масс. воска в смеси парафинистого рафината минерального высоковязкого цилиндрового масла и произведенного способом Фишера-Тропша остаточного базового масла, подвергнутого каталитической депарафинизации, с целью осуществления стадий депарафинизации растворителем оптимальным образом. Количество воска, присутствующего только в полученном способом Фишера-Тропша остаточном базовом масле, подвергнутом каталитической депарафинизации, является недостаточным для целей осуществления депарафинизации растворителем указанного базового масла в отдельности эффективным образом. Количество воска, присутствующего в полученном способом Фишера-Тропша остаточном базовом масле, подвергнутом каталитической депарафинизации, составляет менее 0,1% масс. в расчете на общее количество полученного способом Фишера-Тропша остаточного базового масла, подвергнутого каталитической депарафинизации.

Депарафинизация растворителем смеси, содержащей парафинистый рафинат минерального высоковязкого цилиндрового масла и полученное способом Фишера-Тропша остаточное базовое масло, подвергнутое каталитической депарафинизации, исключает трудность удаления помутнения из взятого в отдельности полученного способом Фишера-Тропша остаточного базового масла, подвергнутого каталитической депарафинизации, благодаря присутствию достаточного количества воска в смеси (по меньшей мере 5% масс.), что приводит в результате к повышенной эффективности.

Дополнительное преимущество настоящего изобретения заключается в том, что в смеси можно использовать большое количество полученного способом Фишера-Тропша базового масла высокой вязкости, при этом получают прозрачное и яркое базовое масло высокой вязкости.

Другое преимущество настоящего изобретения состоит в том, что получают прозрачное и яркое остаточное базовое масло, имеющее высокую вязкость, низкую температуру застывания и низкую температуру помутнения.

На стадии (а) способа согласно настоящему изобретению обеспечивают парафинистый рафинат минерального высоковязкого цилиндрового масла. В данной области техники известны различные способы обеспечения парафинистого рафината минерального высоковязкого цилиндрового масла.

Подходящим образом, парафинистый рафинат минерального высоковязкого цилиндрового масла получают с использованием следующих стадий:

(аа) обеспечивают вакуумный остаток минерального происхождения;

(bb) проводят стадию деасфальтизации вакуумного остатка минерального происхождения для получения деасфальтированного масла; и

(сс) осуществляют экстрагирование растворителем деасфальтированного масла для получения остаточного ароматического экстракта и парафинистого рафината минерального высоковязкого цилиндрового масла.

На стадии (аа) обеспечивают вакуумный остаток минерального происхождения. Вакуумный остаток минерального происхождения, обеспеченный на стадии (аа), может быть остаточной донной фракцией вакуумной дистилляции сырой нефти. Предпочтительным свойством вакуумного остатка минерального происхождения является то, что 90% масс. выкипает выше 500°C, более предпочтительно выше 520°C.

На стадии (bb) осуществляют деасфальтизацию вакуумного остатка минерального происхождения для получения деасфальтированного масла. Деасфальтированное масло представляет собой продукт стадии процесса деасфальтизации, в ходе которого из вакуумного остатка минерального происхождения удаляют асфальт. Процессы деасфальтизации хорошо известны и описаны, например, в книге Lubricant base oil and wax processing, Avilino Sequeira, Jr., Marcel Dekker, Inc, New York, 1994, ISBN 0-8247-9256-4, pages 53-80. Как правило, в процессе деасфальтизации для асфальтовых соединений используют легкий углеводородный жидкий растворитель, например пропан. Предпочтительным свойством деасфальтированного масла является то, что 90% масс. выкипает выше 470°C, более предпочтительно выше 490°C.

На стадии (сс) деасфальтированное масло подвергают экстракции растворителем для получения остаточного ароматического экстракта и парафинистого рафината минерального высоковязкого цилиндрового масла.

Деасфальтированное масло подвергают процессу экстракции растворителем с целью удаления некоторых ароматических соединений. Процессы экстракции растворителем известны в данной области техники, и ввиду этого не обсуждаются здесь подробно. Типичные процессы экстракции растворителем описаны, например, в главе 5 книги "Lubricant base oil and wax processing", Avilino Sequeira, Jr., Marcel Dekker, Inc, New York, 1994, ISBN 0-8247-9256-4.

Обычно после экстракции растворителем деасфальтированного масла растворитель отгоняют от парафинистого рафината минерального высоковязкого цилиндрового масла, а остаточный ароматический экстракт, содержащий в основном ароматические соединения, некоторое количество растворенного парафинистого рафината минерального высоковязкого цилиндрового масла и некоторое количество воска направляют на установку выделения. Данный способ описан, например, в патенте США 4592832.

Парафинистый рафинат минерального высоковязкого цилиндрового масла, получаемый на стадии (а), представляет собой результирующую фазу подвергнутого экстракции деасфальтированного масла, содержащую в основном молекулы ненасыщенных углеводородов, получаемую на стадии (сс). Подходящим образом, количество молекул ненасыщенных углеводородов составляет от 50 до 60% масс. в расчете на общее количество парафинистого рафината минерального высоковязкого цилиндрового масла.

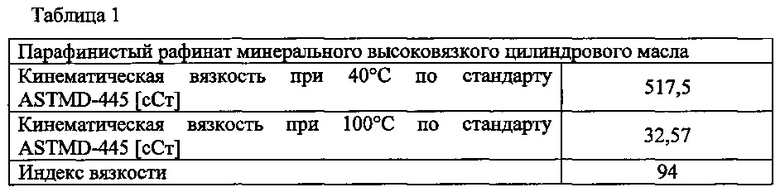

Подходящим образом, парафинистый рафинат минерального высоковязкого цилиндрового масла, полученный на стадии (а), по стандарту ASTM D-445 имеет кинематическую вязкость при 40°C, составляющую от 200 до 700 мм2/с, предпочтительно от 300 до 600 мм2/с, более предпочтительно от 400 до 600 мм2/с и наиболее предпочтительно от 500 до 600 мм2 /с.

Кроме того, по стандарту ASTM D-445 кинематическая вязкость парафинистого рафината минерального высоковязкого цилиндрового масла при 100°C подходящим образом составляет от 20 до 50 мм2/с, предпочтительно от 30 до 50 мм2/с, а более предпочтительно от 30 до 40 мм2/с. Как правило, индекс вязкости парафинистого рафината минерального высоковязкого цилиндрового масла составляет от 50 до 150, предпочтительно от 70 до 120, более предпочтительно от 80 до 100.

На стадии (b) парафинистый рафинат минерального высоковязкого цилиндрового масла, обеспеченный на стадии (а), объединяют с произведенным способом Фишера-Тропша остаточным базовым маслом, подвергнутым каталитической депарафинизации, для получения смеси.

В альтернативном варианте осуществления способа в соответствии с настоящим изобретением часть деасфальтированного масла, полученного на стадии (b), которую не подвергали обработке на стадии (сс) экстракции растворителем, объединяют с произведенным способом Фишера-Тропша остаточным базовым маслом, подвергнутым каталитической депарафинизации, для получения смеси.

Подходящим образом по меньшей мере 20% масс. деасфальтированного масла, предпочтительно по меньшей мере 30% масс. деасфальтированного масла, а более предпочтительно по меньшей мере 50% масс. деасфальтированного масла объединяют с произведенным способом Фишера-Тропша остаточным базовым маслом, подвергнутым каталитической депарафинизации, для получения смеси.

Произведенное способом Фишера-Тропша остаточное базовое масло, подвергнутое каталитической депарафинизации, используемое на стадии (b), получено в результате осуществления процесса Фишера-Тропша. Базовое масло, полученное способом Фишера-Тропша, известно в данной области техники. Под термином «полученное способом Фишера-Тропша» подразумевается, что базовое масло представляет собой продукт синтеза по способу Фишера-Тропша или получено из такого продукта. Полученное способом Фишера-Тропша базовое масло также можно называть базовым маслом GTL (газ-в-жидкости).

Депарафинизация растворителем остаточного базового масла, подвергнутого каталитической депарафинизации, будет довольно сложной вследствие того, что количество воска так мало, но гораздо важнее, что будет очень трудно отделять его на фильтровальной ткани, поскольку воск имеет консистенцию «жевательной резинки». Указанная консистенция «жевательной резинки» получается в результате осуществления стадии каталитической депарафинизации, которая является необходимой для получения синтезированного способом Фишера-Тропша базового масла высокой вязкости с желаемой температурой застывания. Продукт синтеза Фишера-Тропша, из которого получают остаточное базовое масло, подвергнутое каталитической депарафинизации, имеет неблагоприятную температуру застывания, а также является тяжелым и, следовательно, его невозможно легко отводить из производственного оборудования процесса Фишера-Тропша.

Приготовление полученного способом Фишера-Тропша остаточного базового масла, подвергнутого каталитической депарафинизации, используемого на стадии (b), описано, например, в документах WO 2007/003623 и WO 2007/003617.

Полученные способом Фишера-Тропша и подвергнутые каталитической депарафинизации базовые масла настоящего изобретения, как правило, представляют собой тяжелый компонент базового масла, содержащий число атомов углерода вплоть до С65, обычно в диапазоне от по меньшей мере С20 и до не более С65, и восковой компонент, составляющий от по меньшей мере 0,001% масс. и до не более 5% масс. обычно до не более 1% масс., подходящим образом до не более 0,1% масс. Как правило, количество воскового компонента, присутствующего в полученном способом Фишера-Тропша остаточном базовом масле, подвергнутом каталитической депарафинизации, зависит от жесткости требований к температуре застывания.

Полученные способом Фишера-Тропша и подвергнутые каталитической депарафинизации мутные остаточные базовые масла данного изобретения являются по меньшей мере частично или полностью визуально непрозрачными при температуре окружающей среды. Следовательно, специалисту в данной области техники очевидно, что полученные способом Фишера-Тропша остаточные базовые масла, подвергнутые каталитической депарафинизации, используемые в настоящем изобретении, содержат в достаточном количестве дополнительные тяжелые компоненты (такие как воск), придающие видимое помутнение внешнему виду масла. Как правило, количество воска, которое придает видимое помутнение, составляет от 0,01% масс. до 0,1% масс. в расчете на общее количество полученного способом Фишера-Тропша остаточного базового масла, подвергнутого каталитической депарафинизации. По этой причине базовые масла настоящего изобретения традиционно не будут описываться как «прозрачные» или «яркие».

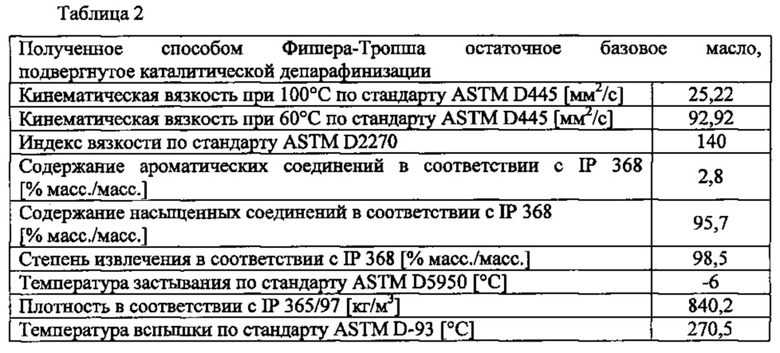

Подходящим образом, полученное способом Фишера-Тропша остаточное базовое масло, подвергнутое каталитической депарафинизации, используемое на стадии (b), обычно имеет кинематическую вязкость при 40°C, составляющую выше 80 мм2/с, подходящим образом, выше 100 мм2/с согласно стандарту ASTM D-445. Как правило, кинематическая вязкость при 40°C полученного способом Фишера-Тропша базового масла, подвергнутого каталитической депарафинизации, в соответствии с настоящим изобретением составляет ниже примерно 300 мм2/с.

Кроме того, согласно стандарту ASTM D-445 кинематическая вязкость при 100°C полученного способом Фишера-Тропша базового масла составляет от 12 до 50 мм2/с, предпочтительно от 15 до 35 мм2/с, более предпочтительно от 18 до 30 мм2/с и наиболее предпочтительно от 18 до 25 мм2/с.

Полученное способом Фишера-Тропша остаточное базовое масло, подвергнутое каталитической депарафинизации, предпочтительно имеет температуру застывания по стандарту ASTM D-5950, составляющую ниже 0°С, более предпочтительно ниже -5°С, и наиболее предпочтительно ниже -10°С.

Обычно, мутное парафиновое базовое масло имеет температуру помутнения 15°C и выше. Предпочтительно полученное способом Фишера-Тропша остаточное базовое масло, подвергнутое каталитической депарафинизации, имеет температуру помутнения по стандарту ASTM D-5950 выше 15°C, более предпочтительно выше 20°C, более предпочтительно выше 25°С и наиболее предпочтительно выше 30°C.

Подходящим образом, смесь, полученная на стадии (b), содержит от 10 до 80% масс., предпочтительно от 20 до 70% масс., более предпочтительно от 25 до 65% масс. произведенного способом Фишера-Тропша остаточного базового масла, подвергнутого каталитической депарафинизации.

Предпочтительно массовое отношение парафинистого рафината минерального высоковязкого цилиндрового масла к полученному способом Фишера-Тропша остаточному базовому маслу, подвергнутому каталитической депарафинизации на стадии (b) настоящего способа находится в диапазоне от 75:25 до 35:65, более предпочтительно в диапазоне от 65:35 до 35:65, наиболее предпочтительно от 55:45 до 35:65.

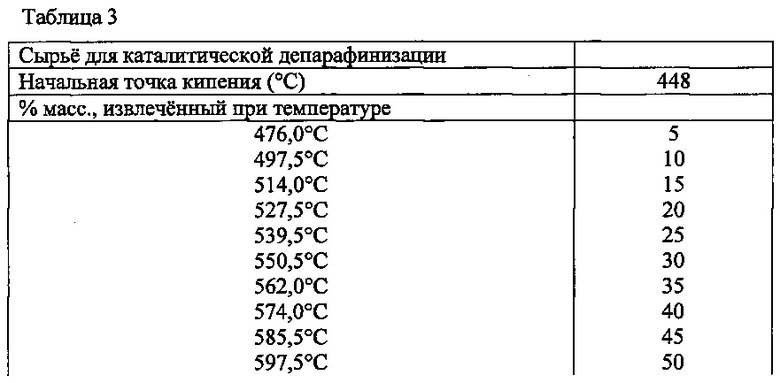

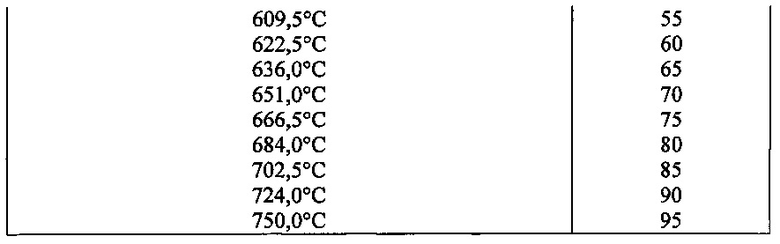

Смесь, полученная на стадии (b), как правило, содержит фракцию, в которой 50% выкипает выше 450°C, предпочтительно, в которой 50% выкипает выше 550°C. Она является той высококипящей фракцией, которая приводит к получению вязких базовых масел.

Обычно смесь, полученная на стадии (b), содержит фракцию, которая на 90% выкипает ниже 820°C.

Содержание воска в смеси предпочтительно составляет ниже 20% масс., более предпочтительно ниже 10% масс. Нижний предел предпочтительно составляет выше 4% масс.

На стадии (с) стадию депарафинизации растворителем применительно к смеси, приготовленной на стадии (b), осуществляют для получения остаточного базового масла.

Способы депарафинизации растворителем известны в данной области техники и поэтому не описываются здесь подробно. Типичные способы депарафинизации растворителем описаны, например, в книге Lubricant Base Oil and Wax Processing, Avilino Sequeira, Jr, Marcel Dekker Inc., New York, 1994, Chapter 7.

В предпочтительном варианте осуществления способ в соответствии с настоящим изобретением включает в себя дополнительную стадию, на которой от остаточного базового масла, полученного на стадии (с), отделяют гетероатомные соединения.

Предпочтительно остаточное базовое масло, полученное на стадии (с), заключает в себе сернистые и азотистые соединения, содержащиеся в количествах меньше 50 ч/млн масс., более предпочтительно меньше 20 ч/млн масс, еще более предпочтительно меньше 10 ч/млн масс. Наиболее предпочтительно оно содержит серу и азот в количествах, в целом ниже пределов обнаружения, которые в настоящее время составляют 5 ч/млн для серы и 1 ч/млн для азота при использовании для определения, например, рентгеновских методов анализа или метода обнаружения азота с помощью анализатора Antek. Однако сера может быть введена посредством использования сульфированных катализаторов гидрокрекинга / гидродепарафинизации и/или сульфированных катализаторов каталитической депарафинизации. При желании можно осуществлять конечную доочистку с целью отделения сернистых и азотистых соединений от остаточного базового масла. Примерами подходящих способов доочистки являются так называемые процессы сернокислотной очистки, умеренная гидроочистка или процессы гидрирования и адсорбции. Сернокислотная очистка описана, например, в учебнике General Textbook "Lubricant Base Oil and Wax Processing", Avilino Sequeira, Jr, Marcel Dekker Inc., New York, 1994, Chapter 6, pages 226-227. Умеренную гидроочистку надлежащим образом проводят при температуре от 180 до 380°C, общем давлении от 10 до 250 бар, и предпочтительно выше 100 бар, а более предпочтительно от 120 до 250 бар. Значение WHSV (массовая почасовая объемная скорость) находится в диапазоне от 0,3 до 2 кг масла на литр катализатора в час (кг/л⋅ч).

Дополнительный аспект настоящего изобретения относится к остаточному базовому маслу, которое можно получать способом согласно настоящему изобретению.

Не содержащее мути остаточное базовое масло предпочтительно будет иметь кинематическую вязкость при 100°C по стандарту ASTM D-445, составляющую от 12 до 50 мм2/с, предпочтительно от 15 до 35 мм2/с, более предпочтительно от 18 до 30 мм2/с и наиболее предпочтительно от 18 до 25 мм2/с.

Индекс вязкости остаточного базового масла составляет предпочтительно больше 95, предпочтительно больше 100.

Температура застывания остаточного базового масла по стандарту ASTM D-5950 составляет ниже -5°C, предпочтительно ниже -10°C и более предпочтительно ниже -15°C.

Не содержащее мути остаточное базовое масло также можно характеризовать его температурой помутнения. Остаточное базовое масло предпочтительно имеет температуру помутнения по стандарту ASTM D-5950, составляющую ниже -10°С, более предпочтительно ниже -15°C и наиболее предпочтительно ниже -20°C.

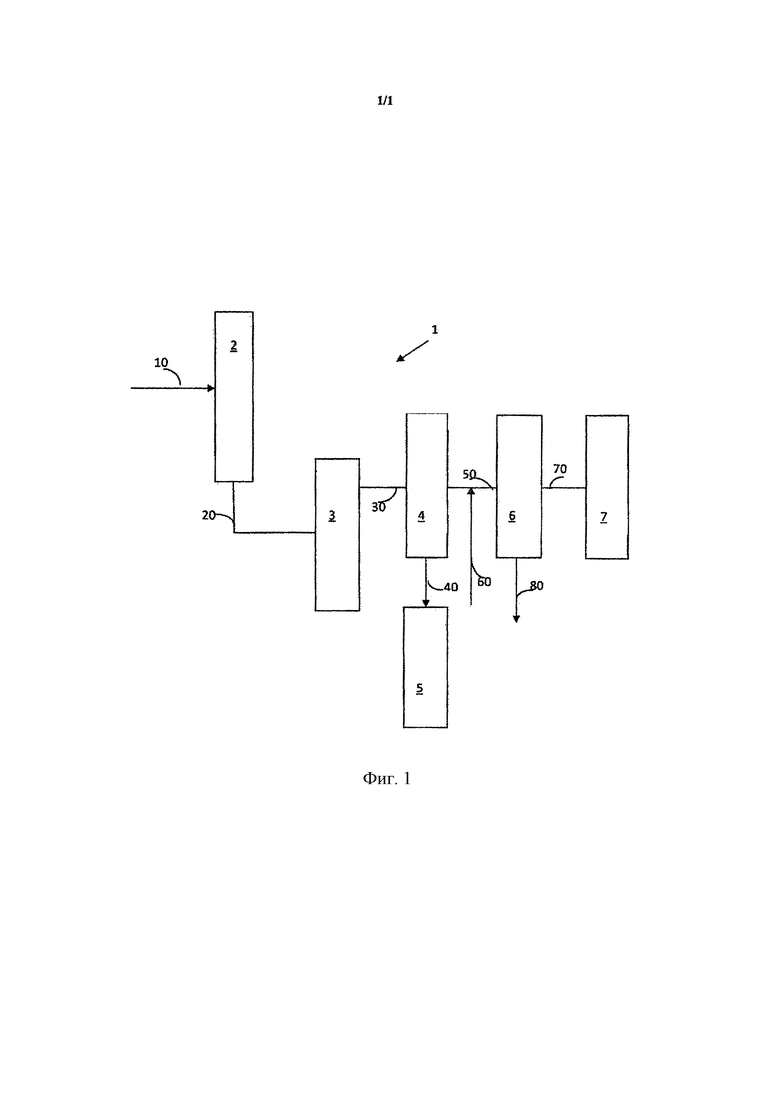

На фигуре 1 схематично представлена технологическая схема способа согласно настоящему изобретению.

Для целей данного описания единообразный номер позиции будет присвоен линии, а также потоку, проходящему в данной линии.

Технологическая схема в целом соотнесена с номером позиции 1.

Из сырья 10 в виде сырой нефти выделяют вакуумный остаток 20 минерального происхождения вакуумной дистилляцией на установке 2 вакуумной дистилляции. Вакуумный остаток 20 минерального происхождения подвергают деасфальтированию в реакторе 3 для получения деасфальтированного масла 30. Из деасфальтированного масла 30 извлекают остаточный ароматический экстракт 40 и парафинистый рафинат 50 минерального высоковязкого цилиндрового масла в реакторе 4. Остаточный ароматический экстракт 40 и растворитель отводят из реактора 4 в виде потока 40 на установку 5 выделения. Поток, содержащий полученное способом Фишера-Тропша мутное остаточное базовое масло 60, подвергнутое каталитической депарафинизации, объединяют с парафинистым рафинатом 50 минерального высоковязкого цилиндрового масла перед входом в реактор 6, в котором объединенные потоки подвергаются депарафинизации растворителем для получения остаточного базового масла 70 и воскообразного продукта (смешанные гачи) 80. Серу и азот в виде углеводородных соединений отделяют от остаточного базового масла 70 с помощью конечной доочистки в реакторе 7.

Настоящее изобретение описано далее со ссылкой на следующие ниже примеры, которые не предназначены для ограничения объема настоящего изобретения каким-либо образом.

Пример 1

Приготовление парафинистого рафината минерального высоковязкого цилиндрового масла

Парафинистый рафинат минерального высоковязкого цилиндрового масла был получен с нефтеперабатывающего завода Shell Pernis (Пернис, Нидерланды). Парафинистый рафинат минерального высоковязкого цилиндрового масла приготовляли в результате осуществления стадии деасфальтизации вакуумного остатка минерального происхождения (высокосернистая ближневосточная нефть, например, марки Arab Light). Полученное деасфальтированное масло подвергали экстрагированию фурфуролом с использованием отношения растворителя к свежему сырью, которое составляло в среднем 3,8 масс./масс.(мин. 2,4 масс./масс., макс. 6,3 масс./масс.) для получения остаточного ароматического экстракта и парафинистого рафината минерального высоковязкого цилиндрового масла. Способы экстракции растворителем фурфуролом известны в данной области техники и описаны, например, в главе 5 книги "Lubricant base oil and wax processing", Avilino Sequeira, Jr., Marcel Dekker, Inc, New York, 1994, ISBN 0-8247-9256-4. Свойства полученного парафинистого рафината минерального высоковязкого цилиндрового масла приведены в таблице 1.

Приготовление полученного способом Фишера-Тропша остаточного базового масла, подвергнутого каталитической депарафинизации

Синтезированное способом Фишера-Тропша остаточное базовое масло, подвергнутое каталитической депарафинизации, получали способом, описанным в примере 1 документа WO 2007/003623. Свойства полученного остаточного материала, подвергнутого каталитической депарафинизации, приведены в таблицах 2 и 3.

Приготовление остаточного базового масла

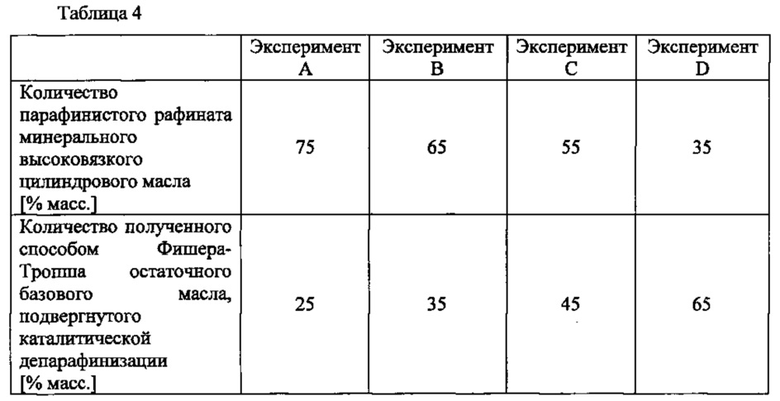

Приготавливали несколько смесей при помощи смешивания полученного способом Фишера-Тропша остаточного базового масла и парафинистого рафината минерального высоковязкого цилиндрового масла в различных соотношениях (смотрите таблицу 4: эксперименты А, В, С и D) при 60°C в течение 15 минут.

Полученные смеси подвергали обработке на следующей далее традиционной стадии депарафинизации растворителем.

Навески полученных смесей (120 г) растворяли в определенном количестве смеси толуола и метилэтилкетона (50/50) при соотношении 4/1. Раствор охлаждали до требуемой температуры депарафинизации (-20°C), обеспечивая возможность осаждения гачей, и отделяли жидкую фазу фильтрованием при использовании фильтровальной бумаги с подложкой (Ватман №41, номер по каталогу: 1441090, отделение Whatman фирмы GE Health Саге). Растворитель удаляли из полученного остаточного базового масла в вакууме до достижения содержания менее 1000 ч/млн.

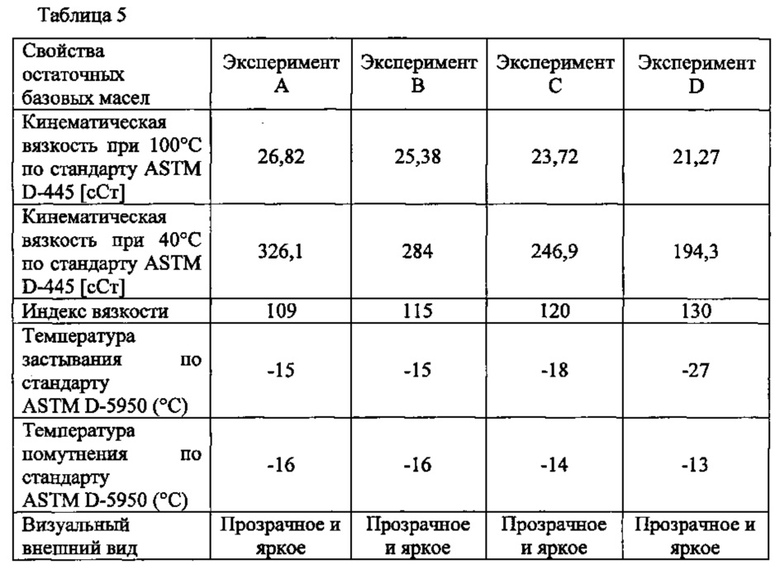

Свойства полученных остаточных базовых масел приведены в таблице 5.

Обсуждение

Результаты, приведенные в таблице 5, показывают, что депарафинизация растворителем смесей, полученных в экспериментах А-D в соответствии с настоящим изобретением, приводит к получению прозрачных и ярких остаточных базовых масел. Кроме того, при добавлении в смесь значительной доли произведенного способом Фишера-Тропша остаточного базового масла, подвергнутого каталитической депарафинизации (смотрите, например, эксперимент D), по-прежнему получали прозрачные и яркие базовые масла. В дополнение к этому, при добавлении в смеси значительной доли синтезированного способом Фишера-Тропша остаточного базового масла, подвергнутого каталитической депарафинизации (смотрите эксперименты А-D в таблице 4) наблюдали улучшение температур застывания остаточных базовых масел (смотрите таблицу 5) по сравнению с температурой застывания полученного способом Фишера-Тропша остаточного базового масла, подвергнутого каталитической депарафинизации (смотрите таблицу 2).

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ СМАЗОЧНОГО МАСЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2008 |

|

RU2494140C2 |

| КОМПОЗИЦИИ КОНСИСТЕНТНОЙ СМАЗКИ | 2008 |

|

RU2495093C2 |

| КОМПОЗИЦИИ СМАЗОЧНОГО МАСЛА, СОДЕРЖАЩИЕ ТЯЖЕЛОЕ БАЗОВОЕ МАСЛО, ПОЛУЧЕННОЕ В СИНТЕЗЕ ФИШЕРА-ТРОПША, И АЛКИЛИРОВАННОЕ АРОМАТИЧЕСКОЕ БАЗОВОЕ МАСЛО | 2013 |

|

RU2658914C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАФИНИСТОГО РАФИНАТА И ЕГО ПРИМЕНЕНИЕ | 2002 |

|

RU2268286C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФРАКЦИИ ГАЗОЙЛЯ И ОСТАТОЧНОГО БАЗОВОГО МАСЛА | 2013 |

|

RU2662825C2 |

| СПОСОБ ПОНИЖЕНИЯ ТЕМПЕРАТУРЫ ЗАСТЫВАНИЯ ВОСКООБРАЗНОГО ПАРАФИНИСТОГО СЫРЬЯ | 2006 |

|

RU2420560C2 |

| СМЕСЕВЫЕ ПРОДУКТЫ БАЗОВЫХ МАСЕЛ | 2008 |

|

RU2489478C2 |

| СМАЗЫВАЮЩАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2582677C2 |

| ФУНКЦИОНАЛЬНЫЕ ЖИДКИЕ КОМПОЗИЦИИ | 2007 |

|

RU2441057C2 |

| ПРИМЕНЕНИЕ ПАРАФИНОВОГО БАЗОВОГО МАСЛА ДЛЯ УМЕНЬШЕНИЯ ВЫБРОСОВ ОКСИДОВ АЗОТА | 2007 |

|

RU2446204C2 |

Настоящее изобретение относится к способу получения остаточного базового масла, который включает в себя по меньшей мере следующие стадии: (a) обеспечение парафинистого рафината минерального высоковязкого цилиндрового масла; (b) объединение парафинистого рафината минерального высоковязкого цилиндрового масла, обеспеченного на стадии (а), с произведенным способом Фишера-Тропша остаточным базовым маслом, подвергнутым каталитической депарафинизации, для получения смеси; и (c) депарафинизация растворителем смеси, полученной на стадии (b), для получения остаточного базового масла, при этом массовое отношение парафинистого рафината минерального высоковязкого цилиндрового масла к произведенному способом Фишера-Тропша остаточному базовому маслу, подвергнутому каталитической депарафинизации, на стадии (b) находится в диапазоне от 75:25 до 35:65. Другой аспект настоящего изобретения относится к остаточному базовому маслу, которое можно получать данным способом. 2 н. и 10 з.п. ф-лы, 1 ил., 5 табл., 1 пр.

1. Способ получения остаточного базового масла, включающий по меньшей мере следующие стадии:

(a) обеспечивают парафинистый рафинат минерального высоковязкого цилиндрового масла;

(b) объединяют парафинистый рафинат минерального высоковязкого цилиндрового масла, обеспеченный на стадии (а), с произведенным способом Фишера-Тропша остаточным базовым маслом, подвергнутым каталитической депарафинизации, для получения смеси; и

(c) подвергают смесь, полученную на стадии (b) депарафинизации растворителем, для получения остаточного базового масла, при этом массовое отношение парафинистого рафината минерального высоковязкого цилиндрового масла к произведенному способом Фишера-Тропша остаточному базовому маслу, подвергнутому каталитической депарафинизации, на стадии (b) находится в диапазоне от 75:25 до 35:65.

2. Способ по п. 1, в котором парафинистый рафинат минерального высоковязкого цилиндрового масла получают с использованием следующих стадий:

(аа) обеспечивают вакуумный остаток минерального происхождения;

(bb) проводят стадию деасфальтизации вакуумного остатка минерального происхождения для получения деасфальтированного масла; и

(сс) осуществляют экстрагирование растворителем деасфальтированного масла для получения остаточного ароматического экстракта и парафинистого рафината минерального высоковязкого цилиндрового масла.

3. Способ по п. 1, в котором парафинистый рафинат минерального высоковязкого цилиндрового масла, обеспеченный на стадии (а), имеет кинематическую вязкость при 100°С, составляющую от 20 до 50 мм2/с, предпочтительно от 30 до 50 мм2/с, более предпочтительно от 30 до 40 мм2/с.

4. Способ по п. 1, в котором произведенное способом Фишера-Тропша остаточное базовое масло, подвергнутое каталитической депарафинизации, используемое на стадии (b), имеет кинематическую вязкость при 100°С, составляющую от 12 до 50 мм2/с, предпочтительно от 15 до 35 мм2/с, более предпочтительно от 18 до 30 мм2/с, а наиболее предпочтительно от 18 до 25 мм2/с.

5. Способ по п. 1, в котором произведенное способом Фишера-Тропша остаточное базовое масло, подвергнутое каталитической депарафинизации, используемое на стадии (b), имеет температуру застывания ниже 0°С, предпочтительно ниже -5°С, более предпочтительно ниже -10°С.

6. Способ по п. 1, в котором произведенное способом Фишера-Тропша остаточное базовое масло, подвергнутое каталитической депарафинизации, используемое на стадии (b), имеет температуру помутнения выше 15°С, предпочтительно выше 20°С, более предпочтительно выше 25°С, а наиболее предпочтительно выше 30°С.

7. Способ по п. 1, в котором смесь, полученная на стадии (b), содержит от 10 до 80% масс., предпочтительно от 20 до 70% масс., более предпочтительно от 25 до 65% масс. произведенного способом Фишера-Тропша остаточного базового масла, подвергнутого каталитической депарафинизации.

8. Остаточное базовое масло, полученное способом по любому из пп. 1-7.

9. Остаточное базовое масло по п. 8, имеющее кинематическую вязкость при 100°С, составляющую от 12 до 50 мм2/с, предпочтительно от 15 до 35 мм2/с, более предпочтительно от 18 до 30 мм2/с и наиболее предпочтительно от 18 до 25 мм2/с.

10. Остаточное базовое масло по п. 8, имеющее индекс вязкости больше 95, предпочтительно больше 100.

11. Остаточное базовое масло по п. 8, имеющее температуру застывания ниже -5°С, предпочтительно ниже -10°С, более предпочтительно ниже -15°С.

12. Остаточное базовое масло по любому из пп. 8-11, имеющее температуру помутнения ниже -10°С, предпочтительно ниже -15°С, более предпочтительно ниже -20°С.

| WO 2007003617 A2, 11.01.2007 | |||

| WO 2009021958 A2, 19.02.2009 | |||

| WO 2009080673 А2, 02.07.2009 | |||

| US 20090012342 А1, 08.01.2009 | |||

| US 20090020485 А1, 22.01.2009 | |||

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ СИНТЕТИЧЕСКИХ МОТОРНЫХ МАСЕЛ | 2014 |

|

RU2556221C1 |

| Обтюратор для кинопроектора | 1929 |

|

SU19442A1 |

Авторы

Даты

2017-11-30—Публикация

2013-04-04—Подача