Изобретение относится к деревообрабатывающей промышленности к способам сушки пиломатериалов и заготовок хвойных и лиственных пород древесины и может быть использовано на деревообрабатывающих предприятиях.

Известен способ сушки пиломатериалов путем предварительного нагрева материала без притока свежего воздуха при подаче энергоносителя в калорифер и циркуляции нагретого воздуха в сушильном объеме, а сушку осуществляют циклично, чередуя режим подачи свежего воздуха в сушильный объем и энергоносителя в калорифер при циркуляции нагретого воздуха в сушильном объеме с режимом полного прекращения подачи свежего воздуха, энергоносителя в калорифер и циркуляции нагретого воздуха в сушильном объеме, после чего дополнительно выдерживают материал в режиме вентилирования без подачи свежего воздуха в сушильный объем и энергоносителя в калорифер (Патент России №2027127, МКИ F26B 3/04, 1992).

Недостатком известного способа является то, что при цикличном процессе сушки древесины параметры режима (температура по сухому термометру и продолжительность) подача свежего воздуха в сушильный объем и энергоносителя в калорифер при циркуляции нагретого воздуха в сушильном объеме и продолжительность режима полного прекращения подачи свежего воздуха в сушильный объем, энергоносителя в калорифер и циркуляции нагретого воздуха в сушильном объеме осуществляется без учета развития внутренних напряжений в древесине и наличия в ней остаточных деформаций, что сказывается на качестве высушиваемого материала.

Задача предложенного решения заключается в повышении производительности способа сушки при улучшении качества высушиваемого материала с сохранением его сортности.

Решение поставленной задачи обеспечивается тем, что в способе импульсной сушки пиломатериалов, включающем предварительный нагрев материала, сушку, осуществляемую циклично, чередуя режим подачи свежего воздуха в сушильный объем и энергоносителя в калорифер при циркуляции нагретого воздуха в сушильном объеме, что соответствует операции работа, с режимом полного прекращения подачи свежего воздуха, энергоносителя в калорифер и циркуляции нагретого воздуха в сушильном объеме, что соответствует операции пауза, после чего производят дополнительную выдержку, после операции работа в конце операции пауза определяют сушильные напряжения и остаточные деформации в высушиваемой древесине, а продолжительность операции пауза и последующих операций работа и пауза определяют в зависимости от характера сушильных напряжений и величины остаточных деформаций.

Особенность сушки импульсными режимами состоит в том, что она носит циклический характер. Нагрев древесины (операция работа) чередуется с ее охлаждением (операция пауза). Операция работа характеризуется интенсивным испарением влаги с поверхности древесины и ее движением к поверхности в основном под действием градиента влажности.

В процессе операции пауза температура сушильного агента и древесины понижается за счет расхода тепла на продолжающийся процесс испарения и тепловых потерь через ограждения камеры. Уменьшение интенсивности потока влаги в результате понижения температуры компенсируется движением влаги к поверхности под действием градиента температуры. Степень насыщенности сушильного агента возрастает, что приводит к повышению равновесной влажности и в конечном итоге к увеличению влажности поверхностных слоев древесины. Цикличное повышение влажности поверхностных слоев обеспечивает снижение сушильных напряжений и остаточных деформаций в древесине, механизм которого сходен с тем, что имеет место при традиционных промежуточных или конечных влаготеплообработках. Необходимость в них при сушке импульсными режимами отпадает. При сушке древесины в процессе операции пауза происходят микровлаготеплообработки, количество которых определяется числом циклов. Число циклов определяется породой, толщиной, начальной и конечной влажностью и назначением материала. Продолжительность операции работа для хвойных и лиственных пород древесины может составлять от одного до четырех часов, а продолжительность операции пауза от одного до шести часов. Известный и предлагаемый способы импульсной сушки пиломатериалов реализуются в конвективных камерах периодического и непрерывного действия.

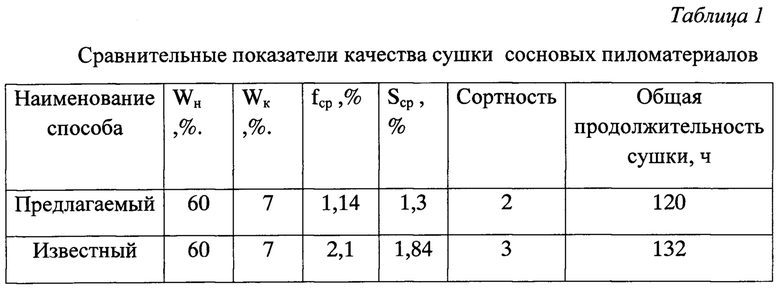

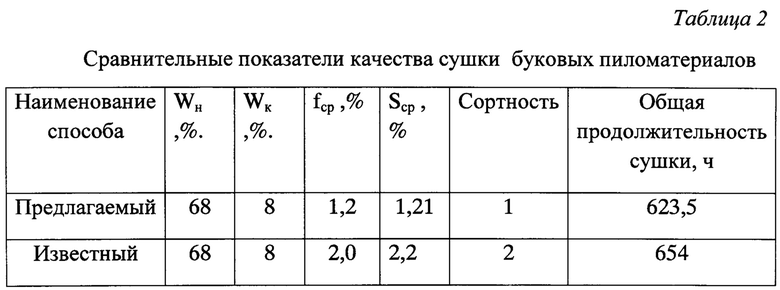

Начальная Wн и конечная Wк влажность пиломатериалов, среднее квадратическое отклонение влажности Scp в % и относительная деформация зубцов силовых секций fcp в % для предлагаемого и известного способов, а также характер распределения напряжений и остаточных деформаций при сушке определяются с помощью силовых секций в соответствии с известной методикой (Расев А.И. «Тепловая обработка и сушка древесины» / - М.: ГОУ ВПО МГУЛ, 2009. - 231 - 234 с.).

Сортность сырых и высушенных пиломатериалов определяется по ГОСТ 8486 «Пиломатериалы хвойных пород. Технические условия» и ГОСТ 2695 «Пиломатериалы лиственных пород. Технические условия»

Изобретение поясняется следующими примерами.

Пример 1. Предлагаемый способ сушки обрезных пиломатериалов из древесины сосны второго сорта толщиной 40 мм и длиной 6 м с начальной влажностью 60% включает в себя предварительный нагрев, цикличную сушку и дополнительную выдержку.

Предварительный нагрев: при закрытых приточно-вытяжных каналах энергоноситель подается в калорифер и осуществляется циркуляция сушильного агента. Температура сушильного агента - 64°С, степень насыщенности - 0,95. Общая продолжительность предварительного нагрева составила 5 ч.

Сушка осуществляется циклично ступенями, чередуя операцию работа и операцию пауза. Режимные параметры операции работа - это температура по сухому термометру и продолжительность в часах. Режимные параметры операции пауза - продолжительность в часах.

Цикл сушки №1: операция работа продолжительностью 2 часа, температура - 60°С, а операция пауза - продолжительностью 1 час. Общая продолжительность цикла сушки - 3 часа. В конце операции пауза по силовым секциям определяется характер распределения напряжений и остаточных деформаций. Нормативные значения величины остаточных деформаций f, в % для первой категории качества сушки составляет 1,5%, для второй категории - 2,0% (Руководящие технические материалы по технологии камерной сушки пиломатериалов. ОАО «Научдревпром-ЦНИИМОД», Архангельск - 125 с.).

В конце операции пауза зубцы силовой секции оказались загнуты во внутрь, что свидетельствует о наличии напряжений сжатия на поверхности и растяжении внутри материала. Величина остаточных деформаций f=3%, что больше нормативных значений.

Цикл сушки №2: операция работа продолжительностью 2 часа, температура - 60°С, а операция пауза - продолжительностью 2 часа. Общая продолжительность цикла сушки - 4 часа. В конце операции пауза зубцы силовой секции - прямые, что свидетельствует об отсутствии напряжений в материале, величина остаточных деформаций f=2%, что в пределах нормативных значений.

С цикла сушки №3 по цикл сушки №8 (6 циклов) общая продолжительность - 24 часа, температура - 60°С, работа - 2 часа, пауза - 2 часа. Цикл сушки №9. Работа - 2 часа, температура - 68°С, пауза - 2 часа. Зубцы силовой секции - прямые, остаточные деформации - f=2%. С цикла сушки №10 по цикл сушки №17 (8 циклов), общая продолжительность 32 часа, температура - 60°С, работа - 2 часа, пауза - 2 часа. Цикл сушки №18. Работа - 2 часа, температура - 74°С, пауза - 2 часа. В конце паузы зубцы силовой секции - прямые, остаточные деформации - f=1,8%. С цикла сушки №19 по цикл сушки №28 (10 циклов), общая продолжительность 40 часов, температура - 74°С, работа - 2 часа, пауза - 2 часа. После окончания цикла №28 средняя влажность древесины составила 7%. Приточно-вытяжные каналы были открыты на 30%. Дополнительная выдержка: температура -75°С, степень насыщенности - 0,57. Продолжительность - 4 часа. Приточно-вытяжные каналы - закрыты.

Пиломатериалы высушены до средней влажности 7% по второй категории качества и соответствовали второму сорту.

Сушка по известному способу проводилась для обрезных пиломатериалов из древесины сосны второго сорта, толщиной 40 мм и длиной 6 м с начальной влажностью 60% и включала в себя предварительный нагрев, цикличную сушку и дополнительную выдержку. Предварительный нагрев: при закрытых приточно-вытяжных каналах энергоноситель подается в калорифер и осущетвляется циркуляция сушильного агента. Температура сушильного агента 64°С, степень насыщенности - 0,95. Общая продолжительность предварительного нагрева составила 5 ч. Сушка осуществляется циклично ступенями, чередуя операцию работа и операцию пауза. Продолжительность операции работа - 2 часа, а продолжительность операции пауза - 1 час на всем протяжении процесса. С цикла сушки №1 по цикл сушки №8 (8 циклов) общая продолжительность 24 часа, работа - 2 часа, температура - 60°С, пауза - 1 час. С цикла сушки №9 по цикл сушки №17 (9 циклов) общая продолжительность 27 часов, работа - 2 часа, температура - 68°С, пауза - 1 час. С цикла сушки №18 по цикл сушки №28 (11 циклов) общая продолжительность 33 часа, работа - 2 часа, температура - 74°С, пауза - 1 час. С цикла сушки №29 по цикл сушки №41 (13 циклов) общая продолжительность 39 часов, работа - 2 часа, температура - 74°С, пауза - 1 час. После окончания цикла сушки №41 средняя влажность древесины составила 7%. Приточно-вытяжные каналы были открыты на 30%. Дополнительная выдержка: температура - 75°С, степень насыщенности - 0,57. Продолжительность - 4 часа. Приточно-вытяжные каналы - закрыты.

Пиломатериалы высушены до средней влажности 7% по третьей категории качества и соответствовали третьему сорту.

Сравнительные показатели качества сушки пиломатериалов из древесины сосны предлагаемого и известного способов приведены в табл. 1.

Пример 2. Предлагаемый способ сушки необрезных пиломатериалов из древесины бука первого сорта толщиной 50 мм и длиной 4,5 м с начальной влажностью 68% включает в себя предварительный нагрев, цикличную сушку и дополнительную выдержку.

Предварительный нагрев: при закрытых приточно-вытяжных каналах энергоноситель подается в калорифер и осуществляется циркуляция сушильного агента. Температура сушильного агента - 58°С, степень насыщенности - 0,96. Общая продолжительность предварительного нагрева составила 10 ч.

Сушка осуществляется циклично ступенями, чередуя операцию работа и операцию пауза. Режимные параметры операции работа - это температура по сухому термометру и продолжительность в часах. Режимные параметры операции пауза - продолжительность в часах.

Цикл сушки №1: операция работа продолжительностью 2 часа, температура - 54°С, а операция пауза - продолжительностью 3 час. Общая продолжительность цикла сушки - 5 часов. В конце операции пауза по силовым секциям определяется характер распределения напряжений и остаточных деформаций. Нормативные значения величины остаточных деформаций f, в % для первой категории качества сушки составляет 1,5%, для второй категории - 2,0% (Руководящие технические материалы по технологии камерной сушки пиломатериалов. ОАО «Научдревпром-ЦНИИМОД», Архангельск - 125 с.).

В конце операции пауза зубцы силовой секции оказались прямые, что свидетельствует об отсутствии напряжений в материале. Величина остаточных деформаций f=1,1%, что соответствует нормативным значениям.

С цикла сушки №2 по цикл сушки №11 (10 циклов) общая продолжительность - 50 часов, температура - 54°С, работа - 2 часа, пауза - 3 часа. Цикл сушки №12: работа - 2 часа, температура - 58°С, пауза - 3 часа. В конце операции пауза определяется характер распределения внутренних напряжений и остаточных деформаций в древесине по силовым секциям. Зубцы силовой секции - прямые, остаточные деформации - f=1,4%. С цикла сушки №13 по цикл сушки №27 (15 циклов), общая продолжительность 75 часов, температура - 58°С, работа - 2 часа, пауза - 3 часа. Цикл сушки №28. Работа - 2 часа, температура - 62°С, пауза - 3 часа. В конце операции пауза определяется характер распределения внутренних напряжений и остаточных деформаций в древесине по силовым секциям. В конце паузы зубцы силовой секции - прямые, остаточные деформации - f=1,3%. С цикла сушки №29 по цикл сушки №48 (20 циклов), общая продолжительность 100 часов, температура - 62°С, работа - 2 часа, пауза - 3 часа. Цикл сушки №49. Работа - 2 часа, температура - 64°С, пауза - 3 часа. В конце операции пауза определяется характер распределения внутренних напряжений и остаточных деформаций в древесине по силовым секциям. В конце паузы зубцы силовой секции - прямые, остаточные деформации - f=1,2%. С цикла сушки №50 по цикл сушки №69 (20 циклов), общая продолжительность 100 часов, температура - 64°С, работа - 2 часа, пауза - 3 часа. Цикл сушки №70. Работа - 2 часа, температура - 66°С, пауза - 3 часа. В конце операции пауза определяется характер распределения внутренних напряжений и остаточных деформаций в древесине по силовым секциям. В конце паузы зубцы силовой секции - прямые, остаточные деформации - f=0,9%. С цикла сушки №71 по цикл сушки №90 (20 циклов), общая продолжительность 100 часов, температура - 66°С, работа - 2 часа, пауза - 3 часа. Цикл сушки №91. Работа - 2 часа, температура - 68°С, пауза - 2,5 часа. В конце операции пауза определяется характер распределения внутренних напряжений и остаточных деформаций в древесине по силовым секциям. В конце паузы зубцы силовой секции - прямые, остаточные деформации - f=1,0%. С цикла сушки №92 по цикл сушки №101 (10 циклов), общая продолжительность 45 часов, температура - 68°С, работа - 2 часа, пауза - 2,5 часа. Цикл сушки №102. Работа - 2 часа, температура - 70°С, пауза - 2 часа. В конце операции пауза определяется характер распределения внутренних напряжений и остаточных деформаций в древесине по силовым секциям. В конце паузы зубцы силовой секции - прямые, остаточные деформации - f=0,9%. С цикла сушки №103 по цикл сушки №127 (25 циклов), общая продолжительность 100 часов, температура - 70°С, работа - 2 часа, пауза - 2 часа.

После окончания цикла №127 средняя влажность древесины составила 8%. Приточно-вытяжные каналы были открыты на 20%. Дополнительная выдержка: температура - 70°С, степень насыщенности - 0,55. Продолжительность - 10 часов. Приточно-вытяжные каналы - закрыты.

Пиломатериалы высушивались до средней влажности 7% по второй категории качества и соответствовали первому сорту.

Сушка по известному способу проводилась для необрезных пиломатериалов из древесины бука первого сорта толщиной 50 мм и длиной 4,5 м с начальной влажностью 68% и включала в себя предварительный нагрев, цикличную сушку и дополнительную выдержку. Предварительный нагрев: при закрытых приточно-вытяжных каналах энергоноситель подается в калорифер и осуществляется циркуляция сушильного агента. Температура сушильного агента 58°С, степень насыщенности - 0,96. Общая продолжительность предварительного нагрева составила 10 ч. Сушка осуществляется циклично ступенями, чередуя операцию работа и операцию пауза. Продолжительность операции работа - 2 часа, а продолжительность операции пауза - 2 часа на всем протяжении процесса. С цикла сушки №1 по цикл сушки №11 (11 циклов) общая продолжительность 44 часа, работа - 2 часа, температура - 54°С, пауза - 2 час. С цикла сушки №12 по цикл сушки №31 (20 циклов) общая продолжительность 80 часов, работа - 2 часа, температура - 58°С, пауза - 2 часа. С цикла сушки №32 по цикл сушки №51 (20 циклов) общая продолжительность 80 часов, работа - 2 часа, температура - 62°С, пауза - 2 часа. С цикла сушки №52 по цикл сушки №81 (30 циклов) общая продолжительность 120 часов, работа - 2 часа, температура - 64°С, пауза - 2 часа. С цикла сушки №82 по цикл сушки №112 (30 циклов) общая продолжительность 120 часов, работа - 2 часа, температура - 66°С, пауза - 2 часа. С цикла сушки №113 по цикл сушки №142 (30 циклов) общая продолжительность 120 часов, работа - 2 часа, температура - 68°С, пауза - 2 часа. С цикла сушки №143 по цикл сушки №162 (20 циклов) общая продолжительность 80 часов, работа - 2 часа, температура - 70°С, пауза - 2 часа.

После окончания цикла сушки №162 средняя влажность древесины составила 8%. Приточно-вытяжные каналы были открыты на 20%. Дополнительная выдержка: температура - 70°С, степень насыщенности -0,55. Продолжительность - 10 часов. Приточно-вытяжные каналы - закрыты.

Пиломатериалы высушены до средней влажности 8% по третьей категории качества и соответствовали второму сорту.

Сравнительные показатели качества сушки пиломатериалов из древесины бука предлагаемого и известного способов приведены в табл. 2.

Как следует из приведенных таблиц №1 и 2, заявляемое изобретение позволяет повысить производительность способа импульсной сушки при повышении качества высушиваемого пиломатериала с сохранением его сортности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИМПУЛЬСНОЙ СУШКИ ПИЛОМАТЕРИАЛОВ | 2015 |

|

RU2607923C1 |

| СПОСОБ ИМПУЛЬСНОЙ СУШКИ ПИЛОМАТЕРИАЛОВ | 2016 |

|

RU2615854C1 |

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛОВ | 1992 |

|

RU2027127C1 |

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛОВ В КОНВЕКТИВНЫХ СУШИЛЬНЫХ КАМЕРАХ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2013 |

|

RU2554455C1 |

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛОВ | 2000 |

|

RU2186305C2 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ ДРЕВЕСИНЫ | 2013 |

|

RU2558742C2 |

| СУШИЛЬНАЯ КАМЕРА | 2000 |

|

RU2172906C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2116588C1 |

| Камера для сушки пиломатериалов в штабелях | 1980 |

|

SU901772A1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ В ШТАБЕЛЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2105254C1 |

Использование: деревообрабатывающая промышленность при импульсной сушке пиломатериалов хвойных и лиственных пород древесины. Способ сушки пиломатериалов включает предварительный нагрев, сушку и дополнительную выдержку. Все режимы процесса сушки осуществляют циклично, причем после операции работа в конце операции пауза определяют сушильные напряжения и остаточные деформации в высушиваемой древесине, а продолжительность операции пауза и последующих операций работа и пауза определяют в зависимости от характера сушильных напряжений и величины остаточных деформаций. Способ позволяет повысить производительность сушки пиломатериалов и улучшить качество высушиваемого материала. 2 табл.

Способ импульсной сушки пиломатериалов, включающий предварительный нагрев материала, сушку, осуществляемую циклично, чередуя режим подачи свежего воздуха в сушильный объем и энергоносителя в калорифер при циркуляции нагретого воздуха в сушильном объеме, что соответствует операции работа, с режимом полного прекращения подачи свежего воздуха, энергоносителя в калорифер и циркуляции нагретого воздуха в сушильном объеме, что соответствует операции пауза, после чего производят дополнительную выдержку, отличающийся тем, что после операции работа в конце операции пауза определяют сушильные напряжения и остаточные деформации в высушиваемой древесине, а продолжительность операции пауза и последующих операций работа и пауза определяют в зависимости от характера сушильных напряжений и величины остаточных деформаций.

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛОВ | 1992 |

|

RU2027127C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 1994 |

|

RU2056602C1 |

| СПОСОБ, УСТРОЙСТВО И НАГРЕВАТЕЛЬ ДЛЯ СУШКИ ДРЕВЕСИНЫ | 1996 |

|

RU2110026C1 |

| US 3939573 A1, 24.02.1976. | |||

Авторы

Даты

2017-12-01—Публикация

2016-12-23—Подача