Изобретение относится к деревообрабатывающей технике строительного производства и может использоваться для просушивания материалов и изделий из древесины.

Известны сушильные установки периодического и непрерывного действия, в которых передача тепловой энергии осуществляется конвективным или контактным, радиационным и смешанным методами с использованием электрического тока высокой частоты; с периодическим сбросом давления; с движением энергоносителя по прямоточной, противоточной или комбинированной схеме с рециркуляцией и реверсивной циркуляцией; распылительные и газослоевые; с сушкой строительных материалов изделий в фильтрующем, кипящем и виброкипящем слое; одно- и многосекционные; барабанные, шнековые, туннельные и конвейерные (Перегудов В.В., Роговой М.И. Тепловые процессы и установки в технологии строительных изделий и деталей. - М.: Стройиздат, 1983. - С.208-232).

В то же время, несмотря на то, что строительные материалы из древесины находят в современном строительном производстве все более широкое применение, создание принципиально новых технологий их тепловой обработки существенно отстает от общего уровня развития техники и в опубликованных информационных источниках раскрыто недостаточно.

Известна конвейерная многоярусная сушилка, предназначенная для обработки плитообразных изделий по патенту RU на изобретение №2367868 (F 26 15/12, F26В 21/02, патентообл.: ЛИНДАУЭР ДОРНИР ГЕЗЕЛЬШАФТ, опубл.: 20.09.2009), в секционных ярусах которой циркулирует сушильный энергоноситель, причем каждый ярус содержит свой источник тепла и несколько осевых вентиляторов, выполненных с возможностью подачи энергоносителя в приточные отверстия над и под транспортным средством соответствующего яруса для обдува изделий и всасывания отработанного энергоносителя, а также шахты, камеры регенерации и связывающие каналы.

Однако известная сушилка недостаточно приспособлена для тепловой обработки древесины, изделия из которой частично выпускаются также в виде плит, отличается сложностью и трудоемкостью в изготовлении, сборке, наладке и обслуживании при низкой работоспособности, ненадежности и недолговечности ее основных конструктивных узлов и элементов.

Известен способ определения потребности в энергоносителе для сушки древесины по патенту RU на изобретение №2451254 (F26В 3/04, F26В 25/22, патентооблад.: ВАЛУТЕК АБ, опубл.: 20.05.2012), заключающийся в том, что древесину помещают в закрытую сушильную камеру и пропускают через нее сушильный энергоноситель, измеряя температуру «мокрого» и «сухого» термометров, а также их психрометрическую разность и контролируя влагосодержание обрабатываемой древесины в течение всего процесса ее тепловой обработки.

Известным способом можно контролировать состояние обрабатываемой древесины, однако в нем не предусматриваются меры по управлению процессом сушки, а также по экономии энергоносителя и его повторному использованию.

Известна сушильная установка по патенту RU на изобретение №2362100 (F26В 9/06, патентообл.: ТОУ ВПО «Военный инженерно-технический университет», опубл.: 20.07.2009), состоящая из закрытой камеры, вентилятора, калорифера, воздуховодов, системы сбора и удаления влаги и регенерационной системы.

Сушильный энергоноситель в такой установке под воздействием регенерационной системы, содержащей рециркуляционный канал с оребрением и дугообразные трубопроводы, по которым пропускается второй энергоноситель, в качестве которого служит вода, должен после его отработки использоваться повторно, а процесс сушки интенсифицироваться. Однако отсутствие выпуска отработанного энергоносителя в известной установке наружу играет при этом негативную роль, т.к. обусловливает обдувание высушиваемой древесины отработанным влажным воздухом, что приводит к ее вторичному увлажнению и вызывает неоправданное затягивание и дестабилизацию процесса тепловой обработки, сопровождаемого перебоями и отказами в работе.

Технической задачей предлагаемого изобретения является повышение эффективности, бесперебойности и экономичности процесса тепловой обработки древесины, уменьшение его энергоемкости и обеспечение малоотходности. Такая задача решается тем, что в способе тепловой обработки древесины на сушильной установке, состоящей из закрытой камеры, вентилятора, калорифера, воздуховодов, системы сбора и удаления влаги и регенерационной системы, закрытую камеру выполняют в виде отдельно стоящих секций, оснащенных однотипными вентиляторами, калориферами и воздуховодами с узлами переключения потоков энергоносителя, обеспечивая его цикличную рециркуляцию, предусматривая при этом постепенное снижение рабочей мощности калориферов в направлении движения энергоносителя в интервале от 90 до 10% их номинальной мощности в зависимости от числа секций в установке, температуры и влажности наружного воздуха, а также сорта, объема, конфигурации, внешних габаритов, температуры и влажности обрабатываемой древесины, причем каждый цикл работы отдельной секции состоит из периодов, количество которых соответствует числу секций в установке, например для двухсекционной установки такой период составляет 7-10 суток при продолжительности цикла 14-20 суток, для семисекционной же установки такой период работы отдельной секции составляет 2-3 суток при продолжительности цикла 14-21 суток с чередованием процесса полного отбора отработанного энергоносителя из секции с его частичным отбором, составляющим 60-80% от поступления исходного энергоносителя, с одновременным выпуском оставшейся части отработанного энергоносителя в объеме 20-40% в атмосферу. Кроме того, загрузку каждой партии обрабатываемой древесины в отдельную секцию так же, как и выгрузку из нее, ведут в течение 3-6 ч, а для стабилизации возврата отработанного энергоносителя в процесс тепловой обработки древесины в установках с числом секций более пяти обводной воздуховод оборудуют дополнительным вентилятором.

Заявляемый способ является при этом по существу креативной модернизацией известных процессов тепловой обработки древесины, получивших широкое распространение в отечественной и зарубежной практике и реализованных преимущественно в многосекционных сушильных установках циклического действия с передачей тепла комбинированным радиационно-конвективным методом по прямоточной схеме с рециркуляцией энергоносителя. Особенности практического использования предлагаемого изобретения в условиях реального производства описываются двумя примерами, в первом из которых рассматривается работа двухсекционной технологической линии циклической обработки древесины, а во втором - работа семисекционной линии, на базе которой можно рассматривать также особенности функционирования таких отдельно взятых производственных единиц, как трехсекционная, четырех-, пяти- и шестисекционная установки.

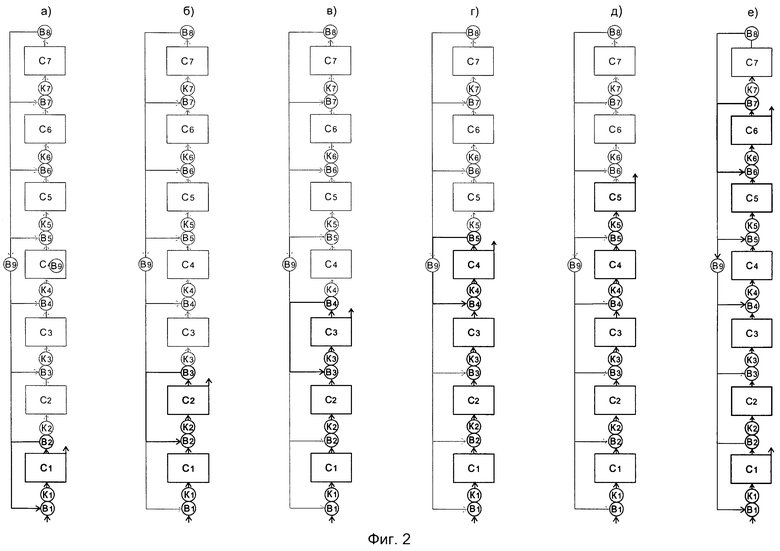

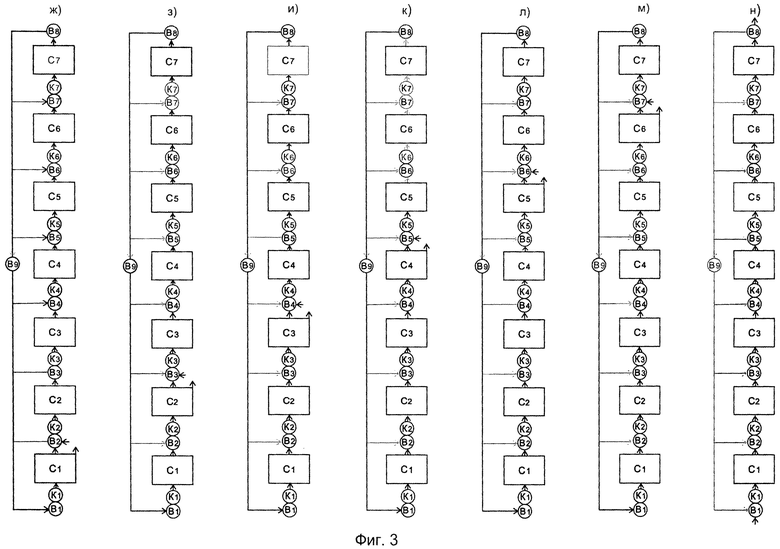

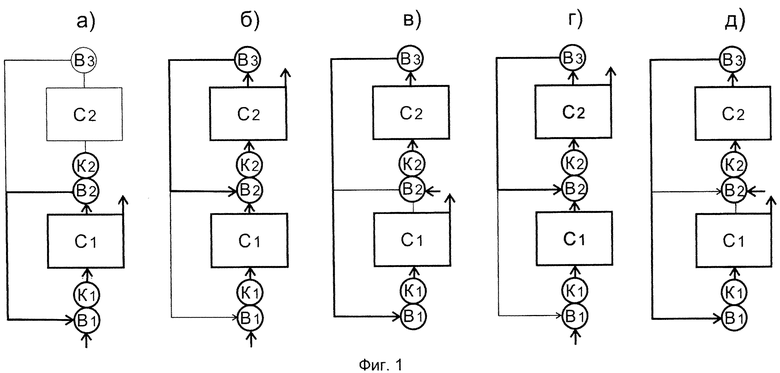

Реализация заявляемого способа иллюстрируется на чертежах, где на фиг.1 показана работа двухсекционной, а на фиг.2 и 3 - семисекционной сушильной установки, в состав которых входят сами герметически закрытые секции, объединенные в единый комплекс с помощью всасывающих и нагнетательных воздуховодов, узлов переключения потоков энергоносителя, вентиляционного и отопительного оборудования, причем все элементы таких установок, находящиеся на данный момент времени в процессе тепловой обработки древесины, показаны с использованием утолщенных линий, а находящиеся в процессе простоя - тонкими линиями. Как уже отмечалось, функционирование всех секций осуществляется в цикличном режиме с разделением каждого цикла на периоды, количество которых соответствует числу секций в рассматриваемой установке.

Так, для двухсекционной установки период работы каждой секции составляет 7-10 суток, а продолжительность цикла 14-20 суток, для трехсекционной соответственно - 5-7 суток и 15-21 сутки, для четырехсекционной - 4-5 суток и 16-20 суток, для пятисекционной - 3-4 суток и 15-20 суток, для шестисекционной - 2,5-3,5 суток и 15-21 сутки, для семисекционной установки соответственно 2-3 суток и 14-21 сутки. В то же время указанная продолжительность периодов и циклов в реальных производственных условиях может быть откорректирована с учетом фактических температурно-влажностных данных состояния окружающей воздушной среды и обрабатываемой древесины, а также сорта, внешних габаритов, объема и конфигурации обрабатываемых изделий. После завершения полного цикла работы каждой отдельной секции ее останавливают для механизированной выгрузки высушенной партии древесины и такой же загрузки следующей партии, продолжительность каждой из которых принимают в интервале от 3 до 6 ч.

Как видно из фиг.1, 2 и 3, каждая секция описываемых установок, а именно (С1), (С2), (С3), (С4), (С5), (С6) и (С7), оснащается располагаемыми под ними вентиляторами (В1), (В2), (В3), (В4), (В5), (В6) и (В7) и калориферами (К1), (К2), (К3), (К4), (К5), (К6) и (К7) с использованием дополнительных вентиляторов (К8) и (К9), воздуховодами, а также системой сбора и удаления влаги, воздухораспределительным устройством из перфорированных труб, воздухозабором (на чертежах не показаны) и воздуховыпуском (показан стрелкой в верхнем правом углу отдельных работающих секций). Нагнетательные, всасывающие и ветви обводных (возвращающих отработанный энергоноситель для повторного использования) работающих воздуховодов представлены на чертежах также утолщенными линиями со стрелкой.

Пример 1. Двухсекционная сушильная установка работает следующим образом. Как видно из фрагмента «а» фиг.1, в начале в работу включается первая секция (С1), предварительно загруженная первой партией обрабатываемой древесины, для которой начинается 1-ый период действия ее 1-го цикла, для чего включается первый вентилятор (В1) и первый калорифер (К1). В течение этого периода 20-40% отработанная часть от поступающего извне свежего исходного энергоносителя выпускается наружу, а оставшаяся 60-80% его отработанная часть отсасывается вторым вентилятором (В2) и через нижнюю ветвь обводного воздуховода возвращается во всасывающий патрубок первого вентилятора (В1). Вторая фаза работы установки показана на фрагменте «б» фиг.1, где секция (С1) действует в режиме 2-го периода 1-го цикла ее работы, а секция (С2) вступает в 1-ый период ее 1-го цикла. При этом вентилятор (В1) и калорифер (К1) продолжают подавать и нагревать свежий исходный воздух, поступающий в секцию (С1), а вентилятор (В2) начинает забирать отработанный в ней энергоноситель и через калорифер (К2) наполнять секцию (С2), откуда его меньшая часть в количестве 20-40% от поступления выбрасывается наружу, а большая часть в количестве 60-80% вентилятором (В3) откачивается через верхнюю ветвь обводного воздуховода во всасывающий патрубок вентилятора (В2). В этой фазе заканчивается полный цикл работы первой секции (С1), составляющий 7+7=14 суток или 10+10=20 суток, и ее останавливают на перегрузку древесины, а вторая секция продолжает работать. Третья фаза работы установки показана на фрагменте «в» фиг.1. Для проведения этой фазы секция (С1) начинает работать в 1-ом периоде своего 2-го цикла, а секция (С2) вступает во 2-ой период ее 1-го цикла работы. При этом весь отработанный в секции (С2) энергоноситель через вентилятор (В3), обе ветви обводного воздуховода, вентилятор (В1) и калорифер (К1) поступает в секцию (С1), откуда энергоноситель после его отработки в полном объеме выбрасывается наружу. Одновременно вентилятор (В2) начинает забирать свежий исходный воздух и через калорифер (К2) наполнять секцию (С2). В этой фазе заканчивается полный цикл работы второй секции (С1), составляющий 7+7=14 суток или 10+10=20 суток, и ее останавливают на перегрузку древесины, а первая секция продолжает действовать в рабочем режиме. Четвертая фаза работы установки показана на фрагменте «г» фиг.1. Для проведения этой фазы секция (С1) начинает работать в 2-ом периоде своего 2-го цикла, а секция (С2) во 1-ом периоде своего 2-го цикла. Свежий исходный энергоноситель при этом подается вентилятором (В1) через калорифер (К1) в секцию (С1), а отработанный в ней энергоноситель вентилятором (В2) через калорифер (К2) отводится в секцию (С2), откуда он после отработки частично выпускается наружу, а частично с помощью вентилятора (ВЗ) по верхней ветви обводного воздуховода возвращается для повторного использования во всасывающий патрубок вентилятора (В2). В этой фазе заканчивается 2-ой период 2-ого цикла работы секции (С1) и ее останавливают на перезагрузку древесины. Пятая фаза работы установки иллюстрируется фрагментом «д» фиг.1, где показано, что идет 1-ый период 3-его цикла работы секции (С1) и 2-ой период 2-ого цикла работы секции (С2), причем эта фаза работы установки идентична третьей фазе, показанной на фрагменте «в» фиг.1.

Таким образом, четвертая фаза является повтором второй фазы, пятая - повтором третьей фазы, шестая фаза - повтором четвертой фазы и т.д.

Кроме того, для обеспечения равномерной, стабильной и экономичной выработки тепловой энергии калориферы (К1)и (К2) попеременно переключают на пониженную мощность через каждый цикл, например на использование 80-60% их номинальной мощности.

Пример 2. Рассмотрим процесс тепловой обработки древесины на семисекционной установке, принцип действия которой может быть использован и для установок с меньшим или большим числом секций. Порядок последовательного включения в работу всех секций установки от (С1) до (С7) показан на фрагментах «а», «б», «в», «г» «д» и «е» фиг.2 и, как на продолжении этого чертежа, фрагментах «ж», «з», «и», «к», «л», «м» и «н» фиг.3. Так на фрагменте «а» описывается начальная фаза приведения установки в действие, для чего ее секция (С1), предварительно загруженная первой партией обрабатываемой древесины, начинает получать исходный энергоноситель, поступающий из внешней среды через включенные для этого вентилятор (В1) и калорифер (К1). Таким образом, начинается первый период работы секции (С1), длящийся 2-3 суток. В это время 20-40% отработанного энергоносителя выпускается наружу, а 60-80% отсасывается вентилятором (В2) и по нижней ветви обводного воздуховода поступает во всасывающий патрубок вентилятора (В1). Далее в работу включается следующая секция (С2), первый период действия которой полностью повторяет работу секции (С1) в ее первый период. Сама секция (С1) в это время весь объем образующегося в ее полости отработанного энергоносителя с помощью вентилятора (В2) перепускает в секцию (С2). А секция (С2) в своем первом периоде так же, как и в предыдущем случае, 20-40% отработанного энергоносителя выбрасывает наружу, а 60-80% его объема с помощью вентилятора (В3) отводит в режиме возврата во всасывающий патрубок вентилятора (В2). Как видно из фрагмента «а», в первый период работы секции (С1) включен только калорифер (К1), а из фрагмента «б» - и калорифер (К1), и калорифер (К2). Из следующих фрагментов «в», «г», «д», и «е» фиг.2 следует, что постепенно и последовательно начинают включаться в работу секции (С3), (С4), (С5)и (С6), причем выпуск наружу части отработанного энергоносителя и возвращение оставшейся его части для повторного использования осуществляется только в рамках самой верхней секции, включаемой в работу последней. Из фрагмента «ж» фиг.3 видно, что полный первый цикл функционирования секции (С1), составляющий (2-3)×7=14-21 сутки, закончился, и ее следует останавливать на выгрузку и повторную загрузку древесины, причем продолжительность каждой такой операции принимается равной 3-6 ч, а остальные секции продолжают при этом работать в режиме высушивания. Из этого же фрагмента «ж» следует, что установка начинает работать в режиме возврата отработанного энергоносителя из последней секции (С7) в первую секцию (С1), для чего включены все вентиляторы (В1)-(В8) плюс вентилятор (В9), все калориферы (К1)-(К7) и все ветви обводного воздуховода, причем секция (С1) работает в режиме частичного выпуска отработанного энергоносителя (20-40%) в атмосферу, а секция (С2) - в режиме забора свежего исходного энергоносителя с помощью вентилятора (В2). Затем согласно фрагментам «з», «и», «к», «л», «м», и «н» заканчивается полный первый цикл работы секций (С2), (СЗ), (С4), (С5), (С6) и (С7) и их также останавливают на 3-6 ч для перегрузки обрабатываемой древесины. Из этих же фрагментов следует, что роль первой секции (С1), выполняемая ей согласно фрагменту «ж» фиг.3, последовательно переходит к вышерасположенным по направлению движения энергоносителя секциям. Так, на фрагменте «м» показано, что выпуск части отработанного энергоносителя в атмосферу осуществляется уже секцией (С6), а забор исходного свежего энергоносителя из атмосферы выполняет вентилятор (В7). Последним фрагментом «н» фиг.3 описывается завершение полного первого цикла работы последней секции (С7) с последующей ее остановкой на перегрузку древесины, во время которой все остальные секции продолжают работать в режиме высушивания. В этот период обводной воздуховод отключается и свежий исходный энергоноситель поступает только в секцию (С1), работают все вентиляторы, кроме (В9), все калориферы, а выпуск отработанного энергоносителя наружу производится только через вентилятор (В8).

В примере 2 так же, как и в примере 1, используется принцип постепенного понижения мощности калориферов по направлению движения энергоносителя, но уже в большем интервале, а именно от 90 до 10% их номинальной мощности. Кроме того, для многосекционных (с четырьмя и большим количеством секций) установок для обеспечения их компактности и экономии площади размещения секций предлагается располагать не в одну линию, а параллельными рядами в плане, например по 2,3,4 и более рядов.

Важнейшую роль в обеспечении стабильного бесперебойного и безотказного функционирования всех узлов и элементов сушильной установки заявляемого типа играет система регулирования потоками энергоносителя, состоящая обычно из размещаемых на отдельных участках воздуховодов шиберных затворов с ручным управлением. Однако работу такой системы можно автоматизировать, для чего каждый шиберный затвор следует оборудовать сервомотором с использованием надсистемы программного управления, включающей соответствующие реле времени и таймеры.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛОВ В КОНВЕКТИВНЫХ СУШИЛЬНЫХ КАМЕРАХ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2013 |

|

RU2554455C1 |

| Способ получения сухих СО-экстрактов из растительного сырья и установка для его осуществления | 2023 |

|

RU2810005C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДРЕВЕСИНЫ | 2009 |

|

RU2425306C1 |

| Сушильная установка | 1982 |

|

SU1086326A1 |

| УСТАНОВКА ДЛЯ СУШКИ ДРЕВЕСИНЫ | 2003 |

|

RU2253811C2 |

| УСТАНОВКА ДЛЯ СУШКИ ДРЕВЕСИНЫ | 2007 |

|

RU2353873C2 |

| СПОСОБ СТАБИЛИЗАЦИИ ТЕРМОВЛАЖНОСТНЫХ ХАРАКТЕРИСТИК ЗЕРНА ПРИ ЕГО СУШКЕ И ХРАНЕНИИ | 2005 |

|

RU2303213C1 |

| ТЕРМОЭЛЕКТРИЧЕСКАЯ СУШИЛКА | 2023 |

|

RU2805538C1 |

| Способ сушки зерна злаковых культур и установка для его осуществления | 2020 |

|

RU2765597C1 |

| УСТАНОВКА И СПОСОБ СУШКИ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДРЕВЕСИНЫ | 2022 |

|

RU2780600C1 |

Изобретение относится к деревообрабатывающей технике строительного производства и может использоваться для просушивания материалов и изделий из древесины. В способе тепловой обработки древесины на сушильной установке, состоящей из закрытой камеры, вентилятора, калорифера, воздуховодов, системы сбора и удаления влаги и регенерационной системы, закрытую камеру выполняют в виде отдельно стоящих секций, оснащенных однотипными вентиляторами, калориферами и воздуховодами с узлами переключения потоков энергоносителя, обеспечивая его цикличную рециркуляцию, предусматривая при этом постепенное снижение рабочей мощности калориферов в направлении движения энергоносителя в интервале от 90 до 10% их номинальной мощности в зависимости от числа секций в установке, температуры и влажности наружного воздуха, а также сорта, объема, конфигурации, внешних габаритов, температуры и влажности обрабатываемой древесины, причем каждый цикл работы отдельной секции состоит из периодов, количество которых соответствует числу секций в установке, например для двухсекционной установки такой период составляет 7-10 суток при продолжительности цикла 14-20 суток, для семисекционной же установки такой период работы отдельной секции составляет 2-3 суток при продолжительности цикла 14-21 суток с чередованием процесса полного отбора отработанного энергоносителя из секции с его частичным отбором, составляющим 60-80% от поступления исходного энергоносителя, с одновременным выпуском оставшейся части отработанного энергоносителя в объеме 20-40% в атмосферу. Техническим результатом изобретения является повышение эффективности, бесперебойности и экономичности процесса тепловой обработки древесины. 1 з.п. ф-лы, 3 ил.

1. Способ тепловой обработки древесины на сушильной установке, состоящей из закрытой камеры, вентилятора, калорифера, воздуховодов, системы сбора и удаления влаги и регенерационной системы, отличающийся тем, что закрытую камеру выполняют в виде отдельно стоящих секций, оснащенных однотипными вентиляторами, калориферами и воздуховодами с узлами переключения потоков энергоносителя, обеспечивая его цикличную рециркуляцию, предусматривая при этом постепенное снижение рабочей мощности калориферов в направлении движения энергоносителя в интервале от 90 до 10% их номинальной мощности в зависимости от числа секций в установке, температуры и влажности наружного воздуха, а также сорта, объема, конфигурации, внешних габаритов, температуры и влажности обрабатываемой древесины, причем каждый цикл работы отдельной секции состоит из периодов, количество которых соответствует числу секций в установке, например для двухсекционной установки такой период составляет 7-10 суток при продолжительности цикла 14-20 суток, для семисекционной же установки такой период работы отдельной секции составляет 2-3 суток при продолжительности цикла 14-21 суток с чередованием процесса полного отбора отработанного энергоносителя из секции с его частичным отбором, составляющим 60-80% от поступления исходного энергоносителя, с одновременным выпуском оставшейся части отработанного энергоносителя в объеме 20-40% в атмосферу.

2. Способ по п.1, отличающийся тем, что загрузку каждой партии обрабатываемой древесины в отдельную секцию так же, как и выгрузку из нее, ведут в течение 3-6 ч, а для стабилизации возврата отработанного энергоносителя в процесс тепловой обработки древесины в установках с числом секций более пяти обводной воздуховод оборудуют дополнительным вентилятором.

| УСТАНОВКА ДЛЯ СУШКИ ДРЕВЕСИНЫ | 1997 |

|

RU2157489C2 |

| Лесосушильная установка с эжекционно-реверсивной циркуляцией | 1977 |

|

SU681305A1 |

| Устройство для продувки цилиндров двухтактных двигателей | 1924 |

|

SU7185A1 |

| US 0006105278 A1, 22.08.2000 | |||

Авторы

Даты

2015-08-10—Публикация

2013-05-27—Подача