Изобретение относится к производству плитных материалов типа древесноволокнистых высокой плотности (ДВП-ВП) из растительного сырья с использования синтетических связующих. Изобретение может быть использовано для изготовления погонажных изделий конструкционного и другого назначения в мебельной и строительной промышленности.

Плитные материалы типа ДВП-ВП из растительного сырья традиционно изготавливают с использованием синтетических термореактивных смол - феноло-, карбамидо- и меламино-формальдегидных и др., имеющих ряд недостатков. Процесс их изготовления и эксплуатации является токсичным, а также ограничен сроком применения. При эмиссии формальдегид оказывает раздражающее действие на кожу и нервную систему человека.

Для снижения эмиссии формальдегида на сегодняшний день применяют новые рецептуры смол - двухкомпонентные (для разных слоев древесного ковра), замену формальдегида на глиоксаль, замену фенола на карданол (фенольный продукт растительного происхождения), модификацию феноло-формальдегидных смол лигнинами, модификацию отвердителя и его замену [Леонович А.А. Физико-химические основы образования древесных плит / Леонович А.А.. СПб.: Химиздат, 2003. 192 с.; Катраков И.Б. Древесные композиционные материалы без синтетических связующих: монография / И.Б. Катраков - Барнаул: Изд-во Ал тун-та, 2012. -164 с.; Варфоломеев А.А. Фенолоформальдегидные смолы, модифицированные лигнинами / Варфоломеев А.А., Синегибская А.Д., Гоготов А.Ф., Гизетдинова Н.А. Братск: Изд-во БрГУ, 2012. 272 с.]. Каждый из разработанных способов имеет свои достоинства и недостатки. Главным недостатком способов производства плитных материалов с использованием формальдегидосодержащих связующих является эмиссия в атмосферу формальдегида при эксплуатации плитных изделий, который оказывает вредное токсичное воздействие на человека. Для замены линейки формальдегидосодержащих связующих необходимо использовать соединения, способные образовывать трехмерную сетчатую структуру с основными компонентами растительного сырья - целлюлозой, лигнином и гемицеллюлозами, с образованием изделия с высокими эксплуатационными характеристиками.

Известна пресс-композиции для изготовления древесно-стружечных плит и способ получения древесно-стружечных плит на основе пресс-композиции [RU 2152966 С1, 20.07.2000], в которой в качестве исходного сырья для получения древесно-стружечных плит используется различные виды растительного сырья (древесина, однолетние растения, растительные отходы), которые подвергают воздействию гидролизующего реагента и обрабатывают их перегретым паром при 170-180°С. Пропаренные древесные отходы при декомпрессии превращаются в разволокненную древесную массу, которая для последующей переработки подсушивается до влажности не более 5%. Древесно-волокнистую массу без добавки связующих веществ формуют и проводят холодную подпрессовку. Горячее прессование осуществляют при 120-160°С и давлении 1,5 МПа.

Известен способ получения композиции для изготовления строительных материалов [Патент RU 2087444]. Сущность данного способа заключается в следующем: торф исходной влажности смешивают с малеиновым и/или фталевым ангидридом с общим содержанием 2-8 мас. %, загружают в форму и прессуют при 300 кг/см2 (≈29,4 МПа) и температуре 160°С. При этом получают брикеты (5×5×5)⋅10-2 м с прочностью на сжатие 14,0-42,0 МПа и водопоглощением 10,0-16,0 мас. %. Данные брикеты могут быть использованы в качестве утеплителей или отделочных материалов.

Наиболее близким по назначению и технической сущности к заявляемому изобретению является способ получения композиционных материалов из лигноцеллюлозного материала [Патент RU 2031915] (прототип). Сущность данного способа заключается в следующем: пресс-масса содержит карбамидоформальдегидную смолу 5-13 мас. %; алюмоборфосфатное связующее 3-9 мас. %; карбамид 0,5-2,5 мас. %; вода 9-17 мас. %; в качестве наполнителя используется различное растительное сырье. Карбамид растворяют в воде, затем вводят алюмоборфосфатный концентрат до однородной массы; наполнитель вначале обрабатывают алюмоборфосфатным концентратом модифицированным карбамидом, затем карбамидоформальдегидной смолой. Массу формируют в ковры, подпрессовывают и прессуют при 180°С, давлении 3,0 мПа и выдержке 0,36-0,46 мин/мм. При этом получают плитные материалы с пределом прочности при статическом изгибе 24,7-26,3 мПа. При этом содержание формальдегида составляет 6,0-7,8 мг/100 г плиты.

Недостатком описанного способа является то, что при достижении необходимых физико-механических свойств изделий, получаемых данным способом, в качестве наполнителя используется карбамидоформальдегидная смола, что приводит к высокому содержанию формальдегида в готовом изделии.

В предлагаемом изобретении указанные недостатки устраняются вследствие применения бифункциональных нелетучих синтетических связующих, не содержащих формальдегид.

Сущность предлагаемого нами изобретения заключается, в том, что растительное сырье (древесные опилки, солома злаковых и др.), содержащее целлюлозу, гемицеллюлозы и лигнин, наносят раствор бифункциональных синтетических связующих. При определенных условиях формования из этих веществ в точках контакта древесных пресс-масс с бифункциональными синтетическими связующими кроме воссоздающихся лигноуглеводных связей, аналогичных по типу и свойствам природным связям в исходной древесине, появляются новые углерод-углеродные и кислород-углеродные связи, вследствие этого могут быть получены полимерные вещества с высокими физико-механическими характеристиками.

Осуществление изобретения достигается тем, что на растительное сырье (опилки древесины с влажностью 6-8%, фракцией 0,6-1,2 мм) наносят ацетоновый раствор связующего количеством 5-10%, который включает в качестве растворенного вещества один из следующих компонентов: этиленгликоль; бутандиол-1,4; фталевая кислота; малеиновая кислота; фталевый ангидрид; малеиновый ангидрид или бинарные смеси: фталевый ангидрид и этиленгликоль; фталевая кислота и этиленгликоль; фталевый ангидрид и бутандиол-1,4; фталевая кислота и бутандиол-1,4; малеиновый ангидрид и этиленгликоль; малеиновый ангидрид и бутандиол-1,4; малеиновая кислота и этиленгликоль; малеиновая кислота и бутандиол-1,4. Прессование при удельном давлении 5 МПа и температуре прессования 140-145°С позволяет изготавливать плитные материалы с хорошими прочностными и гидрофобными свойствами.

Примеры получения предлагаемой пресс-массы

Пример 1

Готовят ацетоновый раствор фталевого ангидрида из расчета 5 г ангидрида на 100 г пресс-массы и равномерно наносят на воздушно-сухие древесные опилки. Полученную пресс-массу высушивают в токе воздуха и загружают в пресс-форму для горячего формования.

Плитные материалы изготавливались методом горячего прессования под давлением. После формования ковра проводилась теплая подпрессовка при 1 МПа, а затем осуществлялось горячее прессование при температуре 140-145°С и удельном давлении 5 МПа в течение 1 мин/мм готовой плиты. После этого полученное изделие охлаждали до 50-60°С без снятия давления. Общая продолжительность прессования составляет 40-50 мин.

Плитный материал, отпрессованный из пресс-массы, полученной по данному примеру, имеет следующие физико-механические характеристики:

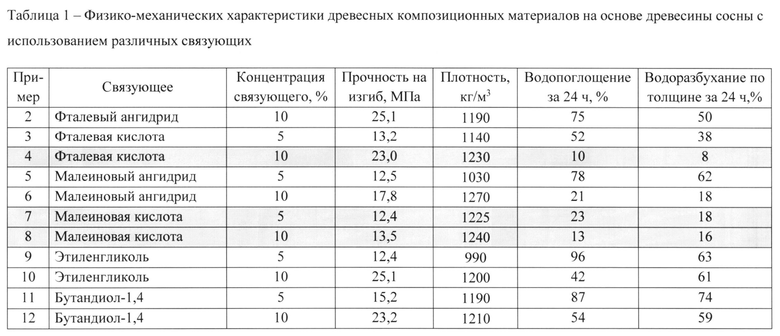

В таблице 1 приведены примеры изготовления плитных материалов с использованием различных связующих при различной концентрации и их физико-механические показатели.

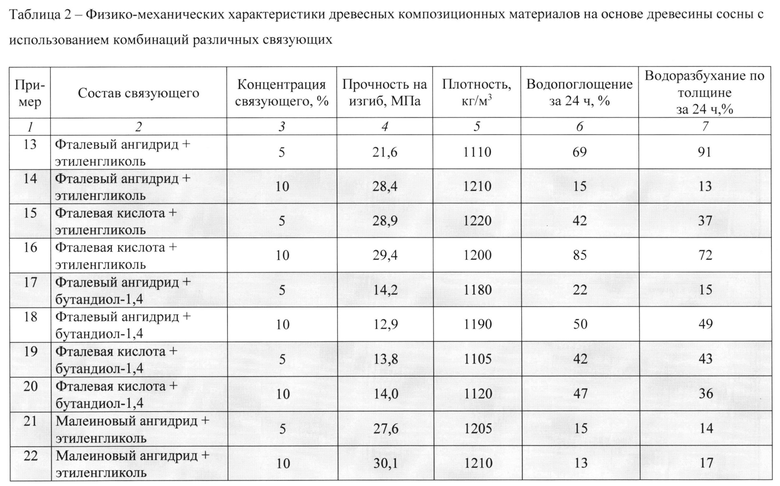

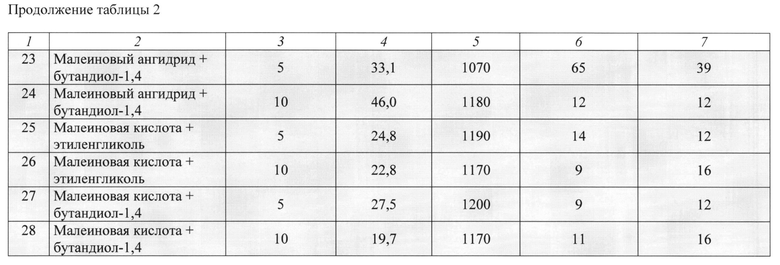

С целью улучшения физико-механических характеристик плитных материалов было использовано в качестве связующего различные комбинации карбоновых кислот и ангидридов с гликолями. При использовании их смесей в результате реакции поликонденсации образуются полимеры, которые улучшают прочностные и гидрофобные характеристики плитных материалов. В таблице 2 приведены примеры изготовления плитных материалов с использованием комбинаций различных связующих при различной концентрации и их физико-механические показатели.

Изобретение относится к производству плитных материалов типа древесноволокнистых высокой плотности из растительного сырья с использования синтетических связующих. Способ получения плитных материалов включает введение в пресс-массу в виде частиц растительного сырья от 5 до 10 мас.% связующего, выбранного из малеиновой кислоты, или фталевого ангидрида, или малеинового ангидрида, или этиленгликоля, или бутандиола-1,4, а также их комбинации в эквимолярном соотношении. 1 з.п. ф-лы, 28 пр., 2 табл.

1. Способ получения плитных материалов из пресс-массы в виде частиц растительного сырья, отличающийся тем, что в состав пресс-массы вводят связующее: малеиновая кислота, или фталевый ангидрид, или малеиновый ангидрид, или этиленгликоль, или бутандиол-1,4, а также их комбинации (в эквимолярном соотношении): фталевая кислота и этиленгликоль, или фталевая кислота и бутандиол-1,4, или фталевый ангидрид и этиленгликоль, или фталевый ангидрид и бутандиол-1,4, или малеиновая кислота и этиленгликоль, или малеиновая кислота и бутандиол-1,4, или малеиновый ангидрид и этиленгликоль, или малеиновый ангидрид и бутандиол-1,4 с общим содержанием от 5 до 10% (по массе).

2. Способ получения плитных материалов из пресс-массы по п. 1, включающий формование ковра, теплую подпрессовку при 1 МПа, а затем горячее прессование при температуре 140-145°С и удельном давлении 5 МПа в течение 1 мин/мм готовой плиты, после этого полученное изделие охлаждают до 50-60°С без снятия давления, общая продолжительность прессования составляет 40-50 мин.

| ПРЕСС-КОМПОЗИЦИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ЕЕ ОСНОВЕ | 1999 |

|

RU2152966C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2087444C1 |

| Сырьевая смесь для изготовления строительных изделий | 1989 |

|

SU1713914A1 |

| US 20160032104 A1, 04.02.2016. | |||

Авторы

Даты

2019-07-16—Публикация

2016-12-19—Подача