Изобретение относится к средствам для бурения скважин и может быть использовано при бурении вертикальных и слабонаклонных направленных геологоразведочных и при бурении эксплуатационных скважин на углеводородное сырье и твердые полезные ископаемые с земной и с плавсредств как при бескерновом бурении, так и при бурении с отбором керна.

В настоящее время широко применяется технология, основанная на применении гибких непрерывных труб, - колтюбинг. Преимуществом колтюбинга является:

- исключение использования габаритного энергоемкого бурового оборудования, в том числе мачт и бурильных труб с муфтами и замками, отличающихся большой металлоемкостью, сложностью изготовления и эксплуатации, требующих больших трудозатрат по их транспортировке, монтажу-демонтажу и обслуживанию;

- значительное упрощение спуско-подъемных операций и технических средств для их проведения;

- снижение энергоемкости;

- существенное повышение безопасности ведения работ и улучшение их экологических условий;

- возможность полной автоматизации процесса бурения;

- повышение ресурса и надежности поверхностного оборудования из-за уменьшения нагрузки и отсутствия влияния вибрации.

Существующие колтюбинговые установки являются самоходными (легкого типа) и используют трубы малого диаметра. Колтюбинг используется только при проведении аварийных работ и бурении боковых добычных стволов в эксплуатационных скважинах на углеводородное сырье. Использование колтюбинга при бурении геологразведочных скважин неизвестно.

Кроме того, использование технологии колтюбинга для бурения скважин потребовало бы предварительного забуривания для размещения в скважине забойных механизмов. Для забуривания необходимо применение дополнительного традиционного бурового оборудования и инструмента.

Учитывая, что в отличие от обычной бурильной колонны труб гибкая непрерывная труба, двигаясь поступательно, передает энергию потока промывочной жидкости, но не передает крутящий момент на породоразрушающий инструмент, для бурения скважин необходим гидравлический забойный двигатель, создающий крутящий момент - турбобур. Кроме того, вес забойного двигателя не во всех случаях может обеспечить необходимую осевую нагрузку на породоразрушающий инструмент.

Эти ограничения могут быть устранены использованием в составе скважинного бурового инструмента турбобура совместно с гидроударником. Турбобур создает крутящий момент и передает его на гидроударник, который, в свою очередь, за счет наложения импульсов на забой скважины снижет необходимую величину осевой нагрузки на забой, которая создается суммарный массой турбобура и гидроударника.

Известно решение по патенту США №7836948, МПК Е21В 44/06, приор. 20.12.2007. В патенте упомянут вариант скважинной управляемой системы бурения, содержащей импульсное бурильное устройство и турбобур. Однако решение разработано для традиционной бурильной колонны из стальных труб. Кроме того, использование такого решения с применением серийно изготавливаемого инструмента затруднительно, поскольку наружные диаметры серийных турбобура и гидроударника могут существенно различаться, что приведет к образованию уступов в скважине и, как результат, «зависанию» турбобура на них, особенно при бурении крепких пород, поскольку нагрузка на породоразрушающий инструмент в этом случае будет недостаточна. Для устранения указанного недостатка требуется трудновыполнимая доработка этих серийных механизмов. Кроме того, учитывая большую длину турбобура и гидроударника, технически затруднительно обеспечить их соосность в скважине, отсутствие которой снижает надежность работы.

Для колтюбинговых установок совместное использование в скважинном буровом инструменте турбобура и гидроударника неизвестно.

Также заявителю неизвестны колтюбинговые буровые установки, которые могли бы быть использованы как при бурении вертикальных и слабонаклонных направленных геологоразведочных, так и при бурении эксплуатационных и технологических скважин, поэтому в качестве наиболее близкого аналога (прототипа) выбрана обычная схема установки для вращательного роторно-турбинного бурения нефтяных и газовых скважин (Вадецкий Ю.В. «Бурение нефтяных и газовых скважин», М.: «Akademia», 2003 г., с. 24-27). Установка содержит наземное оборудование, включающее вышку с талевым блоком с канатом, пропущенным через кронблок и наматываемым на лебедку, и крюком, вертлюг-сальник, соединенный буровым шлангом с промывочным насосом и с ведущей трубой (4-или 6-гранной), размещенной в роторе, двигатели лебедки и ротора, оборудование для спуско-подъемных операций, желоба, буровой насос, двигатель насоса, обвязку насоса, приемный резервуар (емкость), скважинный буровой инструмент, включающий гидравлический забойный двигатель и долото, соединенный колонной бурильных труб с замками с ведущей трубой.

Ставится задача создать установку для бурения скважин, которая может быть использована при бурении вертикальных и слабонаклонных направленных как геологоразведочных, так и эксплуатационных и технологических скважин, использующую для связи скважинного бурового инструмента с наземным оборудованием гибкую непрерывную трубу, причем в скважинном буровом инструменте должны быть совмещены турбобур и гидроударник, при этом не имеющую ограничений, присущих решению по патенту США №7836948.

Задача решается за счет того, что в установке для бурения скважин, включающей наземное оборудование и скважинный буровой инструмент, связанные гибкой непрерывной трубой, скважинный буровой инструмент соединен с гибкой трубой через аварийный отсоединительный переходник и включает турбобур, гидроударник и породоразрушающий инструмент. Валы турбобура и гидроударника соединены друг с другом через шарнирный переходник с узлом аварийного отсоединения, на корпусе переходника размещен расширитель, на корпусе турбобура размещено не менее одного центратора, а между турбобуром и гидроударником размещен демпфер. Наземное оборудование включает первую лебедку для регулируемого сматывания (при углубке скважины) и наматывания (при подъеме бурового инструмента) и упорядоченной укладки гибкой трубы, вторую лебедку (для обеспечения спуско-подъемных и вспомогательных операций) с управлением, средства подачи в гибкую трубу промывочной жидкости, устьевой блок и устройство управления установкой с пультом управления и маслостанцией. Устьевой блок содержит опору с кронблоком, на котором размещен откидной ролик для центрирования с осью скважины гибкой трубы с первой лебедки и троса второй лебедки, маршевую лестницу, устройство для сбора и отвода промывочной жидкости, устройства для центрирования турбобура и гидроударника, средства для проведения спуско-подъемных операций, которые включают гидравлический держатель (спайдер) гидроударника, турбобура и гибкой трубы и механизм их свинчивания-развинчивания между собой и с породоразрушающим наконечником. Блок управления включает средства управления первой лебедкой, насосом и держателем гибкой трубы, турбобура и гидроударника и механизмом свинчивания-развинчивания. Средства подачи в гибкую трубу промывочной жидкости включают промывочный насос с нагнетательной линией и промывочным сальником, всасывающую линию, приемную емкость, емкость сбора и приготовления раствора, технологически связанные желобами.

Такая компоновка скважинного бурового устройства в сочетании с наземным оборудованием в отличие от решения по патенту США №7836948 дает возможность совместно использовать серийно изготавливаемые турбобуры и гидроударники, что позволяет выбирать тип низкочастотного или высокочастотного гидроударника и соответствующего породоразрушающего наконечника к нему и режимов бурения для получения максимальной производительности и выхода керна в конкретных геологических условиях.

Предлагаемое наземное оборудование позволяет использовать эффективное соединение в скважинном буровом инструменте турбобура с гидроударником в колтюбинговой установке.

В процессе бурения могут происходить выбросы газонефтяной субстанции, смешанной с промывочной жидкостью. Если есть опасность такого явления, в устьевой блок может быть введен превентор, перекрывающий межтрубное и внутритрубное пространство, а в аварийный отсоединительный переходник между гибкой трубой и турбобуром - противовыбросовый обратный клапан.

Осевая нагрузка на породоразрушающий инструмент, создаваемая суммарной массой турбобура и гидроударника, с учетом подпора промывочной жидкости может оказаться недостаточной для обеспечения эффективной работы породоразрушающего инструмента. Для увеличения массы до необходимой величины в состав скважинного бурового инструмента может быть введен утяжелитель.

Для удобства работы утяжелитель может быть разъемным, надеваемым на гибкую трубу.

Также в качестве утяжелителя возможно использовать серийные утяжеленные бурильные трубы, размещенные между гибкой трубой и турбобуром.

Крутящий момент турбобура определяется параметрами и величиной расхода промывочной жидкости, глубиной и диаметром скважины. При большой глубине скважины, ее большом диаметре и повышенной вязкости промывочной жидкости величина крутящего момента может оказаться недостаточной для обеспечения оптимальных режимов бурения. Для увеличения крутящего момента в состав турбобура может быть введен закручиватель потока промывочной жидкости, обеспечивающий предварительное закручивание потока промывочной жидкости, входящей в турбобур.

Для снижения влияния возможных крутильных колебаний, создаваемых турбобуром и передаваемых на гибкую трубу, что создает риск нештатной работы трубы, в турбобуре может быть предусмотрен компенсатор крутильных колебаний.

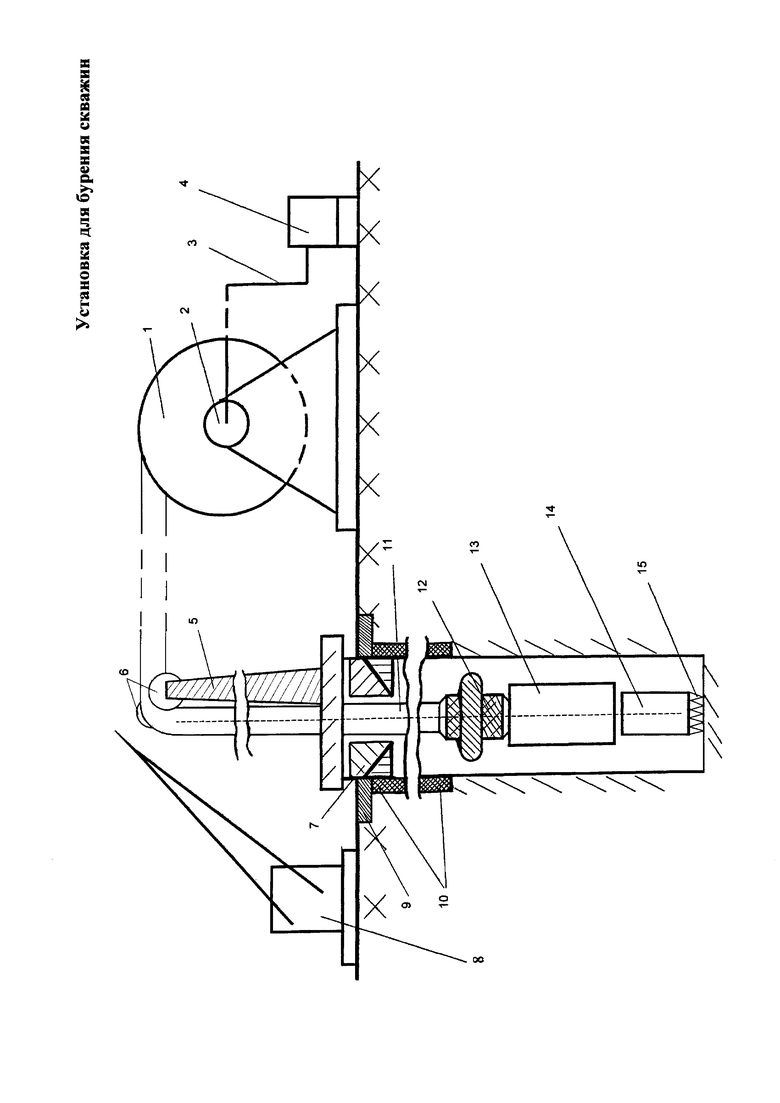

На чертеже схематически изображен вариант предлагаемой установки для случая использования съемного утяжелителя, надеваемого на гибкую трубу. Показаны только узловые элементы установки.

Установка содержит наземное оборудование и скважинный буровой инструмент. Наземное оборудование включает первую лебедку 1 с барабаном, системой упорядоченного сматывания-наматывания и плавно-регулируемым приводом, промывочный сальник 2, нагнетательную линию, промывочный насос 4 с плавно-регулируемым приводом, всасывающую линию, приемную емкость, емкость сбора и приготовления промывочной жидкости, связанные желобами, устьевой блок, содержащий опору 5, в верхней части которой размещен кронблок с видеокамерой и откидным центрирующим роликом 6, укомплектованным указателем глубины скважины, в средней части внутри опоры 5 размещены центраторы для работы с буровым инструментом, в нижней части внутри опоры 5 размещено удерживающее устройство (спайдер) 7 с узлом свинчивания-развинчивания и видеокамерой, фиксирующей работу спайдера и видеокамерой устьевого обзора, а в нижней части опоры 5 снаружи находятся выдвижные лапы для обеспечения вертикального положения опоры 5, вторую лебедку 8 с ручным управлением, укомплектованную тросом и захватными устройствами, пульт дистанционного управления с маслостанцией, фланец 9, жестко соединенный с кондуктором 10. Наземное оборудование связано со скважинным буровым инструментом гибкой трубой 11. Скважинный буровой инструмент включает утяжелитель 12, турбобур 13, гидроударник 14, породоразрушающий наконечник 15. Для размещения скважинного бурового инструмента и работы с ним предусмотрен стеллаж с тельфером. Опора 6 представляет собой пирамидальную конструкцию, образованную ребрами из трубчатых элементов, жестко связанных между собой. Устойчивость опоры 5 обеспечивается растяжками. Высота, прочностные характеристики и устойчивость опоры 5 должны быть согласованы с габаритными размерами, грузоподъемностью и мощностью привода первой лебедки 1. Высота второй лебедки 8 согласуется с суммарной высотой опоры 5 и турбобура 13. Грузоподъемность второй лебедки 8 должна обеспечить работу с турбобуром 13 и в случае надобности с утяжелителем 12.

Установку собирают на месте бурения. Опору 5 устьевого блока с помощью выдвижных лап устанавливают на месте бурения скважины. Приемную емкость, емкость сбора и приготовления промывочной жидкости и желоба заполняют промывочной жидкостью. Со стеллажа с помощью тельфера и второй лебедки 8 захватывают турбобур 13, соединенный с породоразрушающим наконечником 15, пропускают его через опору 5 с центраторами, откинув ролик 6 на кронблоке, и закрепляют турбобур 13 в спайдере 7. Работа спайдера 7 регулируется маслостанцией пульта управления. От турбобура 13 отсоединяют трос второй лебедки 8, откидной ролик 6 закрепляют в исходном положении на кронблоке, пропускают через ролик 6 гибкую трубу 11 и присоединяют ее к турбобуру 13. Включают насос 4 и производят промывку скважины. Раскрепляют турбобур 13 в спайдере 7.

Ведут забуривание скважины на глубину, достаточную для размещения в ней скважинного бурового инструмента, регулируя работу первой лебедки 1 с пульта управления. На пульт управления поступают сигналы с видеокамер кронблока и спайдера 7. Бурение нижних 1,5-2 метров производят с отбором керна для определения крепости пород. В зависимости от крепости пород выбирают типы гидроударника и породоразрушающего наконечника. С использованием системы упорядоченного сматывания-наматывания гибкой трубы 11 при помощи лебедки 1 поднимают турбобур 13 до момента его поднятия над слайдером 7. В зависимости от устойчивости стенок скважины возможен подъем скважинного бурового снаряда с непрерывной промывкой скважины. В прототипе подъем возможен только с остановкой для промывки. Отсоединяют от турбобура 13 гибкую трубу 11. Второй лебедкой 8 извлекают турбобур 13, откинув ролик 6, и размещают с помощью тельфера на стеллаже. Отсоединяют от турбобура 13 породоразрушающий наконечник 15. Далее по обычной технологии с помощью второй лебедки 8 обсаживают пробуренную скважину и производят ее цементирование. Тем самым формируется кондуктор 10. На устье кондуктора 10 жестко закрепляют фланец 9. Опору 5 жестко закрепляют на фланце 9 кондуктора 10.

Таким образом, забуривание и обсаживание скважины производят без применения дополнительного оборудования и инструмента.

После забуривания при необходимости очищают или заменяют промывочную жидкость. Гидроударник 14 с присоединенным к нему породоразрушающим наконечником 15 захватывают с помощью тельфера и второй лебедкой 8 пропускают через опору устьевого блока 5 и центраторы и закрепляют в спайдере 7. Отсоединяют трос лебедки 8 от гидроударника 14. С помощью тельфера и второй лебедки 8 захватывают со стеллажа турбобур 13, пропускают его через опору устьевого блока 5 и присоединяют к гидроударнику 14. При этом вал турбобура 13 соединяют с валом гидроударника 14 через шарнирный переходник с узлом аварийного отсоединения. На корпусе переходника закреплен расширитель, а на корпусе турбобура размещено 2-3 центратора. Между турбобуром 13 и гидроударником 14 размещают демпфер. Собранный таким образом скважинный буровой инструмент раскрепляют в спайдере 7 и с помощью второй лебедки 8 опускают в скважину, закрепляют верхнюю часть турбобура 13 в спайдере 7 и отсоединяют вторую лебедку 8. Возвращают ролик 6 в исходное положение. К верхнему концу турбобура 13 присоединяют через узел аварийного отсоединения гибкую трубу 11, проходящую через ролик 6. Включают насос 4 и после установления непрерывной циркуляции потока промывочной жидкости раскрепляют спайдер 7 и ведут углубку скважины, управляя с пульта скоростью сматывания гибкой трубы 11 с барабана лебедки 1 и расходом промывочной жидкости. Это значительно упрощает процесс управления по сравнению с прототипом за счет исключения регулирования частоты вращения бурильной колонны по величине затрат мощности на вращение и фиксации глубины скважины счетчиком оборотов на откидном ролике. Кроме того, это облегчает автоматизацию и программирование работы, что снижает вероятность аварий.

В процессе бурения промывочная жидкость проходит через статоры турбобура 13, происходит закручивание потока и увеличение скорости его движения. В роторах турбобура 13 кинетическая энергия потока жидкости, закрученного в статорах, превращается в энергию вращения вала, соединенного с гидроударником 14 через шарнирный переходник с узлом аварийного отсоединения и расширителем. При вращении гидроударника 14 при посредстве клапана, периодически перекрывающего поток промывочной жидкости, возникает кратковременный гидроимпульс, который передается на вращающийся породоразрушающий наконечник 15. Кроме того, наконечник 15 воспринимает осевую нагрузку, создаваемую суммарной массой турбобура 13 и гидроударника 14. Одновременно происходит разбуривание (расширение) уступа ствола скважины, вызванного разностью диаметров турбобура 13 и гидроударника 14, с одновременной калибровкой скважины по диаметру. Импульсы, возникающие в гидроударнике 14, гасятся в демпфере и не передаются на турбобур, что повышает надежность и ресурс турбобура.

При недостаточной скорости проходки над турбобуром 13 размещают утяжелитель 12 для увеличения осевой нагрузки на породоразрушающий наконечник. Его наружный диаметр и длина не должны превышать соответствующие параметры турбобура.

В одном варианте закрепляют на гибкой трубе 11 съемный утяжелитель 12. Он может быть установлен при монтаже скважинного инструмента на поверхности или оперативно введен в скважину в процессе углубки без прекращения промывки скважины. Для возможности оперативного применения утяжелитель должен быть составлен из двух жестко соединенных половин. Утяжелитель может быть укомплектован фонарем-центратором гибкой трубы в скважине. Конструкция утяжелителя должна обеспечить работу со вспомогательной лебедкой и возможность свободного перемещения по гибкой трубе. Торцевые поверхности могут иметь конусные заходы.

В другом варианте между гибкой трубой 11 и турбобуром 13 устанавливают утяжеленную бурильную трубу.

Углубку скважины ведут до момента прекращения рейса из-за снижения скорости проходки, определяемого в зависимости от глубины бурения, крепости горных пород и ресурса породоразрушающего наконечника. Производят подъем скважинного бурового инструмента для замены породоразрушающего наконечника.

Если скважина геологоразведочная и требуется вести бурение с отбором керна, между гидроударником и породоразрушающим наконечником размещают колонковый набор. В этом случае критерием прекращения рейса является момент заполнения керном колонкового набора.

Колонковый набор может быть одинарным, двойным или эжекторным, а породоразрушающий инструмент - алмазным или твердосплавным.

После окончания рейса производят подъем скважинного бурового инструмента аналогично описанному выше подъему после забуривания с добавлением работ по извлечению гидроударника.

Для исключения возможности выброса в атмосферу газонефтяной субстанции, смешанной с промывочной жидкостью, может быть использован превентор, аналогичный серийному, располагаемый в устьевом блоке, совместно с обратным клапаном, размещенным в турбобуре.

В отсутствие обратного клапана напорный рукав может служить каналом транспортирования газонефтяной субстанции на земную поверхность. При отключении промывочного сальника она может быть собрана в специальные ловушки-сепараторы.

Если крутящий момент, подаваемый на породоразрушающий наконечник, особенно при разбуривании крепких пород и в случае глубоких скважин большого диаметра и/или при применении промывочной жидкости повышенной вязкости в геологически осложненных условиях недостаточен, над турбобуром может быть размещен промышленно изготавливаемый закручиватель потока промывочной жидкости турбинного типа, обеспечивающий подачу в турбобур потока предварительно закрученной промывочной жидкости.

В случае использования турбобура и гидроударника малых диаметров, длины и массы для исключения влияния возможных крутильных колебаний, повышающих риск нештатной работы гибкой трубы и узла ее присоединения к турбобуру, следует предусмотреть компенсатор крутильных колебаний. Возможным вариантом такого компенсатора могут быть реборды на наружной поверхности турбобура, препятствующие его проворачиванию.

Величина крутящего момента также может быть снижена введением в промывочную жидкость антивибрационных добавок. Для этого на всасывающей линии промывочного насоса располагают дозатор подачи концентрата антивибрационной эмульсии и устанавливают на линии обратный клапан и фильтр. Антивибрационные добавки могут содержать компоненты для стабилизации и гидроизоляции стенок скважины.

При совмещении бурения скважины с геофизическими исследованиями может быть предусмотрено размещение внутри гибкой трубы оптоволоконного кабеля, передающего сигнал от геофизического прибора на коллектор, размещенный на валу первой лебедки, для последующей передачи на геофизическую станцию. Этот же кабель может быть использован для передачи данных от датчиков, размещенных в скважинном буровом инструменте на тот же коллектор для автоматизации процесса углубки скважины. Преимуществом колтюбинга при проведении геофизических исследований является возможность промывки скважины во время работы.

Предлагаемая установка по отношению к прототипу обладает всеми указанными выше преимуществами известных колтюбинговых установок. При этом расширяется область применения колтюбинга на бурение геологоразведочных скважин и, помимо забуривания боковых, на бурение основных стволов эксплуатационных скважин.

Предлагаемая конструкция может быть использована при глубоководном бурении и на шельфе. В этом случае она должна быть разработана в антикоррозийном исполнении.

Установка может быть использована в программах импортозамещения, поскольку вся установка может быть изготовлена только из отечественных комплектующих и материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для глубоководного бурения и способ глубоководного бурения | 2018 |

|

RU2694669C1 |

| Технологический комплекс для морского кустового бурения | 2019 |

|

RU2731010C1 |

| СПОСОБ СТРОИТЕЛЬСТВА СКВАЖИНЫ | 1989 |

|

RU2021477C1 |

| БУРОВОЙ ПОЛ ДЛЯ БУРОВОЙ УСТАНОВКИ | 2015 |

|

RU2705686C2 |

| Компоновка низа бурильной колонны для бурения боковых стволов из горизонтальной части необсаженной скважины | 2019 |

|

RU2719875C1 |

| СПОСОБ БУРЕНИЯ ВЕРТИКАЛЬНЫХ СКВАЖИН | 2004 |

|

RU2281370C2 |

| Устройство для нанесения метки на забое в наклонных скважинах | 1978 |

|

SU791928A1 |

| ИНСТРУМЕНТ ДЛЯ БУРЕНИЯ СКВАЖИН | 1997 |

|

RU2110660C1 |

| Буровой снаряд | 1990 |

|

SU1761937A1 |

| СПОСОБ БУРЕНИЯ СКВАЖИН С ИСПОЛЬЗОВАНИЕМ ЛАЗЕРНОЙ ЭНЕРГИИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2449106C1 |

Изобретение относится к установке для бурения скважин. Установка включает наземное оборудование и скважинный буровой инструмент, связанные гибкой непрерывной трубой, в которой скважинный буровой инструмент соединен с гибкой трубой через аварийный отсоединительный переходник и включает турбобур, гидроударник и породоразрушающий инструмент, причем валы турбобура и гидроударника соединены друг с другом через шарнирный переходник с узлом аварийного отсоединения. На корпусе переходника размещен расширитель. На корпусе турбобура размещено не менее одного центратора, а между турбобуром и гидроударником размещен демпфер. Наземное оборудование включает первую лебедку для сматывания и наматывания и упорядоченной укладки гибкой трубы, вторую лебедку для обеспечения спуско-подъемных и вспомогательных операций, средства подачи в гибкую трубу промывочной жидкости, устьевой блок, устройство управления установкой с пультом управления и маслостанцией, маршевую лестницу, устройство для сбора и отвода промывочной жидкости, устройства для центрирования турбобура и гидроударника и средства для проведения спуско-подъемных операций, которые включают гидравлический держатель - спайдер гидроударника, турбобура и гибкой трубы и механизм их свинчивания-развинчивания между собой и с породоразрушающим наконечником. Устьевой блок содержит опору с кронблоком, на котором размещен откидной ролик для центрирования гибкой трубы с первой лебедки и троса второй лебедки. Блок управления включает средства управления первой лебедкой, насосом и держателем гибкой трубы, турбобура и гидроударника и механизмом свинчивания-развинчивания. Средства подачи в гибкую трубу промывочной жидкости включают промывочный насос с нагнетательной линией и промывочным сальником, всасывающую линию, технологически связанные желобами приемную емкость, емкости сбора и приготовления раствора. Обеспечивает увеличение производительности процесса бурения. 6 з.п. ф-лы, 1 ил.

1. Установка для бурения скважин, включающая наземное оборудование и скважинный буровой инструмент, связанные гибкой непрерывной трубой, в которой скважинный буровой инструмент соединен с гибкой трубой через аварийный отсоединительный переходник и включает турбобур, гидроударник и породоразрушающий инструмент, причем валы турбобура и гидроударника соединены друг с другом через шарнирный переходник с узлом аварийного отсоединения, на корпусе переходника размещен расширитель, на корпусе турбобура размещено не менее одного центратора, а между турбобуром и гидроударником размещен демпфер, наземное оборудование включает первую лебедку для сматывания и наматывания и упорядоченной укладки гибкой трубы, вторую лебедку для обеспечения спуско-подъемных и вспомогательных операций, средства подачи в гибкую трубу промывочной жидкости, устьевой блок, устройство управления установкой с пультом управления и маслостанцией, причем устьевой блок содержит опору с кронблоком, на котором размещен откидной ролик для центрирования гибкой трубы с первой лебедки и троса второй лебедки, маршевую лестницу, устройство для сбора и отвода промывочной жидкости, устройства для центрирования турбобура и гидроударника и средства для проведения спуско-подъемных операций, которые включают гидравлический держатель - спайдер гидроударника, турбобура и гибкой трубы и механизм их свинчивания-развинчивания между собой и с породоразрушающим наконечником, блок управления включает средства управления первой лебедкой, насосом и держателем гибкой трубы, турбобура и гидроударника и механизмом свинчивания-развинчивания, а средства подачи в гибкую трубу промывочной жидкости включают промывочный насос с нагнетательной линией и промывочным сальником, всасывающую линию, технологически связанные желобами приемную емкость, емкости сбора и приготовления раствора.

2. Установка для бурения скважин по п. 1, в которой устьевой блок включает дистанционно управляемый противовыбросовый превентор, а аварийный отсоединительный переходник между гибкой трубой и турбобуром содержит противовыбросовый обратный клапан.

3. Установка для бурения скважин по п. 1, в которой над турбобуром размещен утяжелитель.

4. Установка для бурения скважин по п. 4, в которой утяжелитель является разъемным, надеваемым на гибкую трубу.

5. Установка для бурения скважин по п. 4, в которой в качестве утяжелителя использованы утяжеленные бурильные трубы, размещенные между гибкой трубой и турбобуром.

6. Установка для бурения скважин по п. 1, в которой скважинный буровой инструмент включает устройство, увеличивающее крутящий момент вала турбобура и компенсатор крутильных колебаний турбобура.

7. Установка для бурения скважин по п. 1, в которой скважинный буровой инструмент включает компенсатор крутильных колебаний турбобура.

| US 7836948 B2, 23.11.2010 | |||

| Виброударный механизм для бурения скважины | 2002 |

|

RU2222682C1 |

| ГИДРОУДАРНОЕ УСТРОЙСТВО ДЛЯ ОЧИСТКИ СКВАЖИНЫ ОТ ПЕСЧАНОЙ ПРОБКИ | 2005 |

|

RU2303121C2 |

| Щит для проходки штолен | 1937 |

|

SU59114A1 |

| Криостат | 1956 |

|

SU106301A1 |

| US 5517464 A1, 14.05.1996 | |||

| ОХЛАЖДАЕМЫЙ ДВУХСТУПЕНЧАТЫЙ ЛЕНТОЧНО-КОЛОДОЧНЫЙ ТОРМОЗ | 2006 |

|

RU2352833C2 |

Авторы

Даты

2017-12-06—Публикация

2016-07-06—Подача