Относится к области глубоководного бурения с морских судов и может быть использован при кустовом поисковом, разведочном и добычном бурении.

При морском глубоководном бурении скважин применяют райзер - водоотделяющую колонну, предназначенную для соединения судового бурового оборудования с блоком подводного устьевого противовыбросового оборудования, устанавливаемого на кондукторе скважины. Внутри райзера размещается бурильная колонна.

Предусматривается установка на судне буровой вышки с бурильным станком и использование бурильной колонны, составленной из разъемных труб. На донном устье скважины размещают противовыбросовое устройство, управляемое с судна. Специфика морского бурения состоит в том, что положение вышки и бурового станка меняется вместе с колебаниями судна. При этом изменяется нагрузка на породоразрушающий инструмент, что ухудшает условия его работы, снижая ресурс. Колебания судна отрицательно сказываются на техническом состоянии райзера. Для обеспечения оптимальных условий работы райзера и бурового оборудования и инструмента требуется оснащение судна компенсаторами продольных и поперечных перемещений.

Известна установка для глубоководного бурения с райзером и используемая при этом технология (Гамсахурдия Г.Р., Вайнерман М.И., Басович Д.В., Бачурин А.А. «Технология разведочного бурения на нефть и газ с бурового научно-исследовательского судна». Технические науки: теория и практика: материалы II междунар. науч. конф. (г. Чита, январь 2014 г.). - Чита: изд-во «Молодой ученый», 2014. - С. 65-74; http://moluch.ru/conf/tech/archive/88/4697/). Для проведения спуско-подъемных операций используется буровая вышка с кронблоком и талевым блоком с верхним силовым приводом, перемещаемым по вертикальным рельсам, свечеприемником, крюком, на котором подвешен вертлюг-сальник, соединенный рукавом со стояком промывочного насоса, и раскатный стол. На буровой палубе размещен пульт управления, буровые лебедки, ротор, ключи для свинчивания бурильных труб, а также лебедка керноприемника и геофизического оборудования. Предусмотрено применение буровых лебедок с режимом активной компенсации вертикальных перемещений судна при качке. В носовой части судна на 2-й палубе размещается трюм для секций райзера, а в корме - запасы обсадных и бурильных труб. В носовой части на главной палубе расположены научно-исследовательские лаборатории, под ними в трюме - кернохранилище. В кормовой части за буровой вышкой в трюме размещены технологические комплексы приготовления буровых и цементных растворов. Между буровой и главной палубами под вышкой организовано помещение для размещения крупногабаритного оборудования: воронки бурильной колонны, подводного устьевого оборудования. В центре судна в трюме врезана буровая шахта, предназначенная для размещения верхней части райзера, а нижняя его часть соединена с блоком скважинного донного устьевого оборудования.

Технология бурения в указанной статье предполагает, что на подготовительном этапе работ на разъемных бурильных трубах с резьбовыми соединениями (ТРС) спускают и заглубляют в дно моря направление (направляющее шарнирное самоустанавливающееся центрирующее устройство) в сборе с воронкой повторного ввода бурильной колонны в скважину, бурение проводят до проектной глубины, затем поднимают бурильные трубы. Обсаживают и цементируют устье скважины, создавая кондуктор. К кондуктору присоединяют блок противовыбросового устройства и систему управления им.

Собирают и устанавливают райзер и присоединяют его верхнюю часть к судовой буровой установке, а нижнюю - к противовыбросовому устройству кондуктора. Основной этап бурения - углубку скважины (перемещение забоя под действием породоразрушающего инструмента на горные породы) - производят с помощью бурильной колонны, размещенной внутри райзера. Колонна на обоих этапах бурения составлена из ТРС повышенной прочности и соединена с забойными механизмами с породоразрушающим инструментом.

В указанном техническом решении не рассматривается вопрос остойчивости судна и работоспособности райзера. Решение не предназначено для бурения единичных скважин. При бурении следующей скважины судно перемещается на новую точку.

Конструкция судна, используемого для бурения, определяется требованиями остойчивости и необходимой грузоподъемности, которая зависит от глубины моря и глубины скважин. Технология бурения предъявляет повышенные требования к позиционированию судна на точке бурения. Поэтому время использования судна для бурения сокращается из-за ограничений по метеорологическим условиям.

Перспективным типом судов для глубоководного бурения представляются суда типа катамарана (https://studwood.ru/1285847/geografiya/morskie_burovye_ustanovki_burovye_suda). По сравнению с однокорпусными судами такого же водоизмещения они имеют ряд преимуществ: более высокую остойчивость (амплитуда бортовой качки катамарана в 2-3 раза меньше, чем у однокорпусных судов), что позволяет работать при сильном волнении моря (коэффициент рабочего времени двухкорпусных судов больше, чем однокорпусных, минимум на 25%); значительно большую (на 50%) полезную площадь палубы (поскольку используется межкорпусное пространство), что дает возможность разместить на палубе необходимое количество тяжелого крупногабаритного бурового оборудования при малой осадке и высокой маневренности и более сбалансировано разместить оборудование.

Известна плавучая платформа для бурения скважин по патенту Франции №2244665 (МПК В63В 35/44, Е21В 17/01, Е21В 7/128, приор. 21.09.1973, публ. 18.04.1975), состоящая из двух корпусов, соединенных платформой над ними, причем платформа имеет шахтное отверстие, в котором поворотный фитинг поддерживается карданом и, в свою очередь, поддерживает свободно подвешенную бурильную колонну, которая служит для соединения судна с устьевым оборудованием глубоководной скважины.

Известна также полупогружная буровая платформа катамаранного типа по патенту РФ №2529098 (МПК В63В 35/44, В63В 35/34, Е21В 43/01, приор. 10.12.2012, публ. 27.09.2014). Надводные палубные надстройки платформы выполнены в виде бурового, технологического, энергетического модулей и функциональных блоков.

Известен модульный комплекс для инженерно-геологических исследований по п. 5 патента РФ №32291 (МПК G01V 1/38, В63В 35/00, приор. 07.05.2003, публ. 07.05.2003), представляющий собой плавсредство, выполненное в виде самоходного или несамоходного многокорпусного понтонного модуля, содержащего по крайней мере два корпуса, соединенных межкорпусными связями-мостами, и рабочую площадку для размещения технологического оборудования. Оборудование бурового комплекса включает буровой станок, стеллажи для обсадных и бурильных труб, грузоподъемный кран.

Перечисленные буровые комплексы предназначены для бурения единичных скважин и могут использоваться только при небольшой глубине моря.

Наиболее близкой к предлагаемому комплексу является многокрановая платформа для бурения и добычи природного газа и нефти на море по патенту Франции №2298474 (МПК В63В 35/44; Е02В 17/02; Е21В 15/04, приор. 27.01.1975, публ. 20.08.1976), которая предназначена для кустового бурения. На плавсредстве типа катамарана предусмотрена надстройка, соединяющая два параллельных корпуса, на которых симметрично к левому и правому борту расположены крановые установки, обслуживающие одну, две, три или четыре скважины. Сокращение времени, необходимого для бурения нескольких скважин, происходит за счет одновременной работы нескольких однотипных крановых установок. Крановые установки имеют большие габариты и грузоподъемность, поскольку они выполняют роль буровых вышек при спуско-подъемных операциях. Платформа устанавливается на дне моря на 4-8 опорах, которые в транспортном положении поднимаются и закрепляются на плавсредстве. В процессе бурения бурильные колонны размещены внутри опор. Опоры не связаны жестко с донным оборудованием, не изолированы от водной среды и не оснащены противовыбросовыми устройствами. Бурение с платформы может осуществляться только на небольшой глубине. Используется традиционная технология бурения, т.е. бурильная колонна составлена из ТРС. Применяемые бурильные трубы имеют соединения, наружный диаметр которых превышает диаметр тела трубы. Поэтому собранная из таких труб бурильная колонна не является гладкоствольной и не сбалансирована по массе. В процессе работы колонна вращается с высокой частотой внутри опор.

Технологические комплексы для глубоководного кустового бурения неизвестны.

При глубоководном бурении необходимо использовать райзер. При вращении несбалансированной бурильной колонны и спуско-подъемных операциях внутри райзера за счет крутильных ударов и вибрационных нагрузок происходит механическое воздействие колонны на райзер, приводящее к снижению его надежности и, соответственно, к снижению экологической безопасности буровых работ (опасность загрязнения водной среды), и на стенки скважины, что снижает их устойчивость. Кроме того, из-за жесткости бурильной колонны колебания судна во время волнения моря передаются на породоразрушающий инструмент. Это исключает выполнение основного технологического условия - сохранения постоянства осевой нагрузки на породоразрушающий инструмент, что снижает его ресурс и приводит к более частым спуско-подъемным операциям. Для уменьшения колебаний применяют судовые системы компенсации, которые конструктивно сложны и дорогостоящи. Из-за сильного влияния колебаний судна во время волнения моря возникают ограничения по гидрометеорологическим условиям применения (ветер и волнение водной поверхности), что существенно уменьшает время использования судна непосредственно для буровых работ. Тем самым снижается экономическая эффективность морских буровых работ. И, наконец, при морском бурении традиционным способом используется то же самое, что и на суше, конструктивно сложное крупногабаритное тяжелое энергоемкое оборудование. Это приводит к увеличению парусности и понижению остойчивости судна. Обслуживание оборудования требует больших трудовых, временных и материальных затрат.

Техническая проблема состоит в том, чтобы увеличить время использования бурового комплекса для кустового бурения и обеспечить возможность глубоководного бурения при обеспечении экологической безопасности.

Технической задачей изобретения является разработка технологического комплекса для глубоководного кустового бурения, имеющего высокую остойчивость, оснащенного буровым оборудованием, которое позволяет рационально организовать работу одновременно на нескольких скважинах, тем самым увеличив время полезного использования, уменьшить механическое воздействие бурильной колонны на райзер и обеспечить постоянство нагрузки на забой.

Предлагается технологический комплекс для кустового бурения, в котором в качестве бурового судна использовано судно, выполненное в виде самоходного понтонного модуля, содержащего по крайней мере два корпуса, соединенных межкорпусной жесткой конструкцией, на которой размещено буровое оборудование двух типов - для традиционного бурения с бурильной колонной из ТРС и для бурения с бурильной колонной из гибких непрерывных труб (ГНТ). Для уменьшения влияния метеорологических условий и повышения остойчивости целесообразно выполнить судно полупогружным.

Использование на одном судне двух буровых установок разных типов - шлангокабельной (с гибким армированным шлангом большой длины) с турбобуром и роторной - известно (А.В. Лукошков «Техника исследования морского дна». Судостроение, Л., 1984. С. 185-190). Но в этом решении установки разного типа используются независимо друг от друга, каждая для бурения скважины по одной технологии от начала до конца. Шлангокабельная - для бурения сплошным забоем, а роторная - для бурения колонковым способом с помощью легкосплавных разъемных труб со съемными керноприемниками.

Предлагаемый комплекс позволяет производить бурение скважин в два этапа.

Традиционное оборудование с бурильной колонной из ТРС используют только на подготовительном этапе (бурение под кондуктор и его цементирование, обустройство устья скважины и установка райзера и противовыбросового устройства).

Этап углубки глубоководной скважины производят буровым устройством с использованием бурильной колонны из ГНТ, т.е. предлагается использовать на этапе углубки колтюбинговую технологию. ГНТ является гладкоствольной и не вращается при бурении. Кроме того, бурильная колонна из ГНТ более легкая по сравнению с колонной из ТРС. Тем самым сводится к минимуму механическое воздействие колонны на райзер и на стенки скважины.

Необходимость использования на подготовительном этапе традиционной технологии вызвана большим количеством спуско-подъемных операции с тяжелыми секциями райзера, обсадными трубами и донным оборудованием. Использование технологии колтюбинга при таких работах значительно снизило бы ресурс и надежность колонны ГНТ.

В то время как на одной из скважин выполнен подготовительный этап, установка для подготовительного этапа (УП) освобождается и может быть использована для бурения следующей скважины. В это же время ведется углубка первой скважины с помощью колтбинговой установки с ГНТ. Это позволяет рационально использовать оборудование двух типов для работ одновременно на нескольких скважинах. Поэтому на весь объем буровых работ требуется меньшее время.

Жесткая конструкция, соединяющая корпуса судна, представляет собой по крайней мере две поперечные рамы, закрепленные на корпусах понтонов, соединенные продольной рамой. Под продольной рамой для повышения прочности и остойчивости может быть размещен дополнительный понтон.

На поперечных рамах имеются компенсаторы качки судна. Буровые установки размещены над корпусами понтонов на буровых рамах, установленных на компенсаторах. В корпусах понтонов имеются буровые шахты. В поперечных рамах и в установленных на них буровых рамах предусмотрены устьевые отверстия над шахтами. Райзер соединяется с судном через противовыбросовые устройства и блок аварийного отсоединения от судна. При углубке скважины бурильная колонна из ГНТ находится внутри райзера.

По крайней мере на одной из поперечных рам размещены УП и установка для углубки (УУ). Каждая из установок выполнена с возможностью разместить ее в рабочем положении над шахтой для размещения устьевой части райзера, а после выполнения задачи переместить в пределах одной рамы или на другую раму для выполнения следующей задачи. После завершения при помощи УП подготовительного этапа УУ может быть перемещена в положение над шахтой, с которой соединен райзер, установленный над забуренной скважиной и соединенный с ее кондуктором. Количество поперечных рам и установок каждого типа определяется задачами бурения. Поскольку на углубку скважин требуется больше времени, чем на выполнение подготовительного этапа, для выполнениях необходимых буровых операций на данном кусте скважин может понадобиться большее количество УУ, чем УП.

Установки для каждого из этапов бурения содержат буровое оборудование, бурильную колонну и породоразрушающий инструмент.

По крайней мере на одной из поперечных рам расположено оборудование, которое является общим для УП и УУ. Основными узлами общего оборудования являются: промывочный блок, содержащий насосную группу и систему сбора и очистки бурового раствора, соединяющую все скважины, и блок для работы с оборудованием и инструментом, которые используются при монтажных и вспомогательных работах. Блок включает лебедку, тельфер, стеллажи для бурильных и обсадных труб, секций райзера, забойных механизмов и породоразрушащего инструмента.

УП содержит бурильную колонну из ТРС, забойный механизм с породоразрушающим инструментом и судовую часть, включающую буровую вышку с кронблоком, талевый блок с крюком, буровую лебедку, вращатель бурильной колонны (например, ротор или верхний привод) и вертлюг с ведущей трубой. В нерабочем положении вышка может складываться для повышения остойчивости. В арктических условиях это важно также для уменьшения объема обогреваемого оборудования.

УУ содержит бурильную колонну из ГНТ. Колонна соединена с забойным механизмом. Забойный механизм включает гидравлический забойный двигатель вращательного типа, гидроударник и породоразрушающий инструмент. Судовая часть установки содержит устьевой блок и лебедку для ГНТ с тормозами спуска и подъема, укладчиком-очистителем ГНТ, плавно регулируемым приводом и промывочным сальником. Устьевой блок включает гусак (изогнутую направляющую ГНТ), центратор бурильной колонны с выпрямляющим устройством и дефектоскопом, трубодержатель-податчик ГНТ (инжектор) и противовыбросовое устройство. Дефектоскоп должен иметь связь с системой управления лебедки для фиксации аварийного участка ГНТ.

Все УП и УУ связаны с промывочным блоком, содержащим насосную группу и систему приготовления, сбора и очистки бурового раствора, используемой при бурении традиционным способом с ТРС.

Колонна ГНТ должна быть в анткикоррозийном износостойком исполнении. Колонна составляется из гибких труб с различной толщиной стенок с уменьшением толщины по направлению к нижней части колонны.

В качестве гидравлического забойного двигателя вращательного типа может быть использован турбобур или винтовой забойный двигатель (ВЗД). При бурении вертикальных скважин предпочтительно использовать турбобур, а при бурении наклонно-направленных и горизонтальных - ВЗД.

Техническим результатом предлагаемого решения является увеличение времени полезного использования комплекса и обеспечение возможности глубоководного морского кустового бурения при обеспечении экологической безопасности. Это достигается за счет рационального размещения, перемещения и использования установок двух типов - с ТРС и с ГНТ - и использования на этапе углубки колтюбинга. Комплекс позволяет совместить во времени разные этапы работ. В то время как на одной из скважин проводятся подготовительные работы, на другой ведется углубка. Поскольку традиционный способ бурения с ТРС используется только на подготовительном этапе (при проходке меньшей части глубины скважины), для бурения требуется оборудование (вышка, буровая лебедка и др.) меньшей грузоподъемности и, соответственно, меньших габаритов и энергоемкости, чем было бы при бурении на всю глубину скважины только с ТРС. Соответственно повышается остойчивость судна за счет снижения высоты бурового оборудования и его веса. Благодаря использованию при углубке скважины колтюбинга уменьшается механическое воздействие бурильной колонны на райзер и на стенки скважины. В результате повышения остойчивости судна и снижения механического воздействия на райзер повышается экологическая безопасность глубоководного бурения. Упрощается система динамического позиционирования. Снижаются конструктивные требования к судну. Рациональное размещение и одновременное использование установок двух типов также позволяет уменьшить общее количество буровых установок и сократить общее время работ. В целом увеличивается экономическая эффективность кустового глубоководного бурения.

Дополнительными преимуществами использования гидроударника является снижение величины необходимой осевой нагрузки на породоразрушающий инструмент, обеспечение заданного направления скважины, улучшение очистки забоя от шлама при бурении горизонтальных участков скважины. Гидроударник, за счет вращения и потока промывочной жидкости, создает ударно-вращательное воздействие на забой скважины при малых величинах нагрузки на породоразрушающий инструмент, значительно меньших, чем при использовании только двигателя вращательного типа, увеличивая осевую нагрузку. Повышается ресурс породоразрушающего инструменты, благодаря чему уменьшается количество спуско-подъемных операций и, соответственно повышается ресурс колонны ГНТ и эффективность установки в целом.

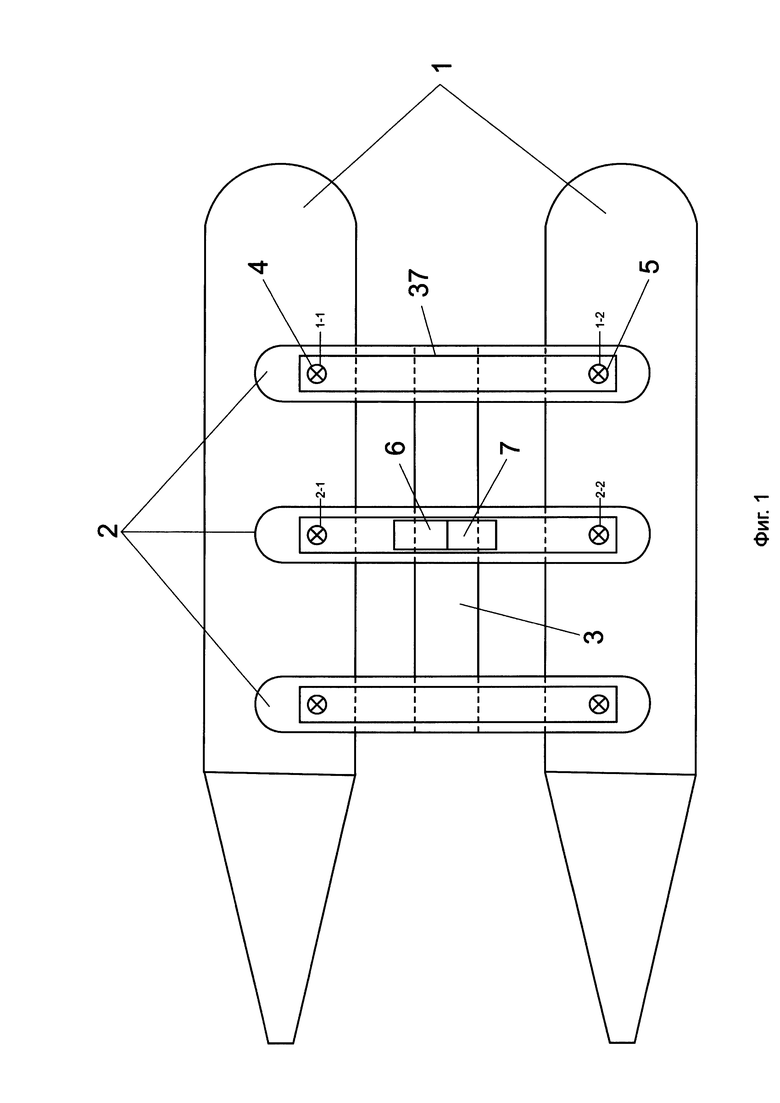

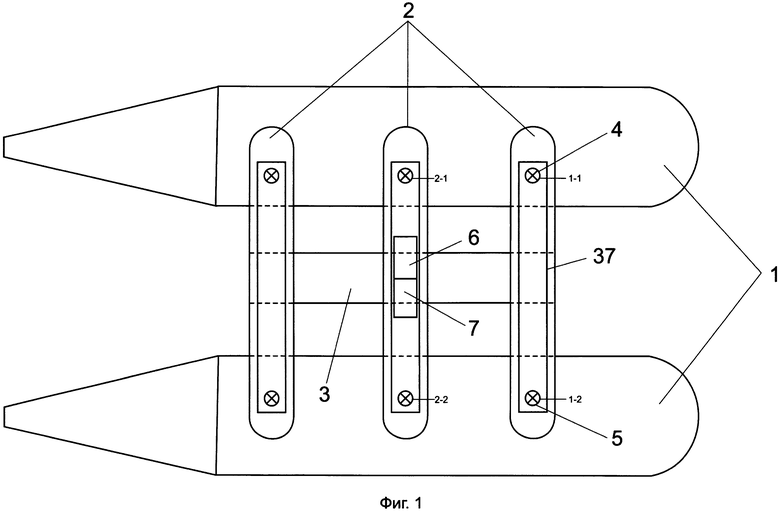

На фиг. 1 показана схема размещения бурового оборудования на судне для варианта, когда жесткая конструкция содержит три поперечных рамы.

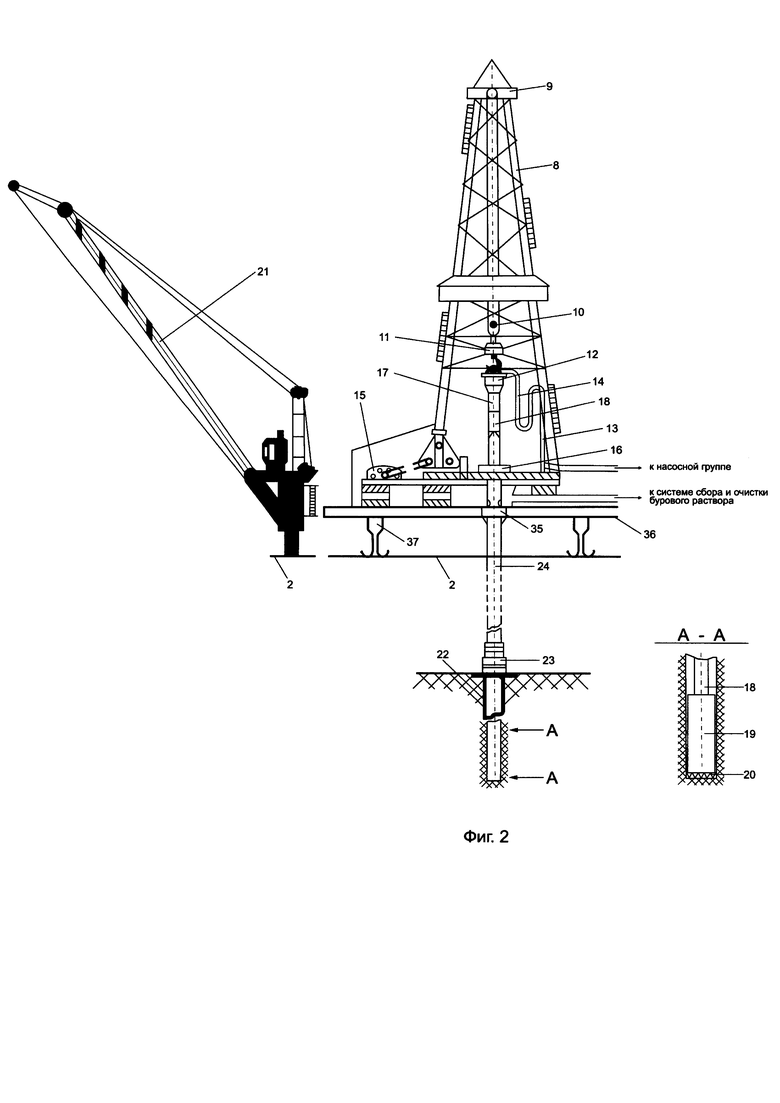

На фиг. 2 показана установка для предварительного этапа бурения (УП).

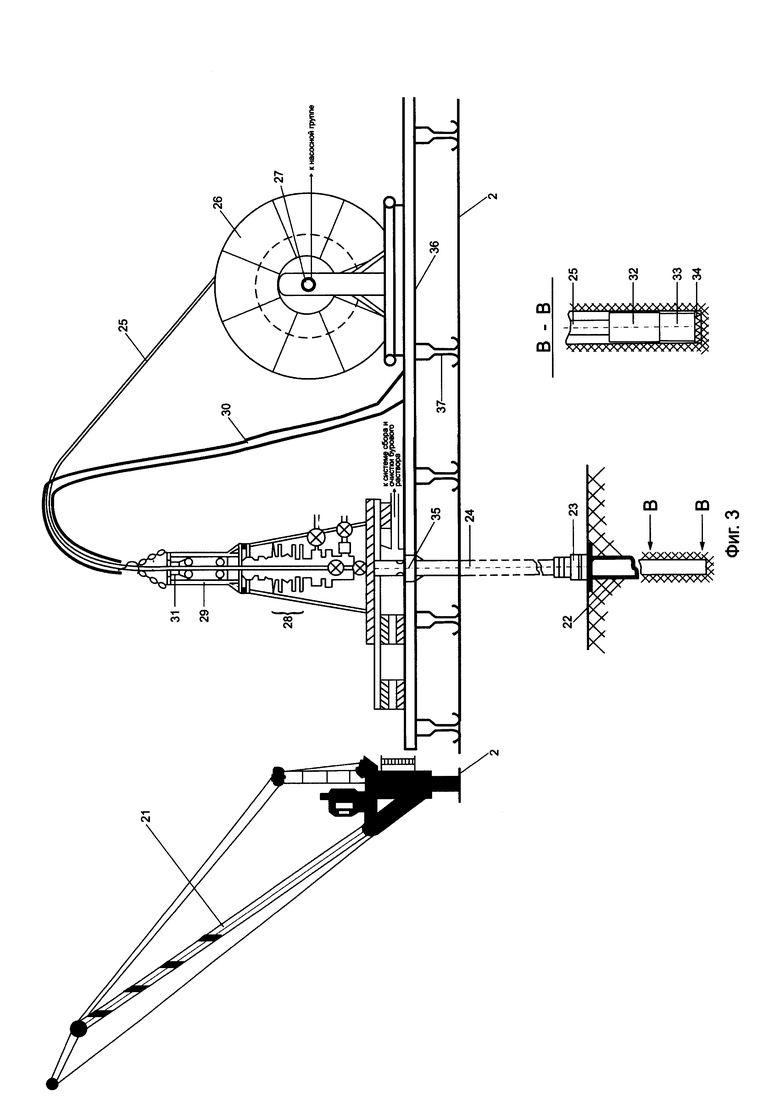

На фиг. 3 показана установка для углубки скважины (УУ).

Корпуса понтонов 1 соединены поперечными судовыми рамами 2. Поперечные рамы 2 для жесткости соединены между собой продольной рамой 3. В рамах 2 в местах размещения бурильных установок имеются отверстия для бурильной колонны. Поперечные рамы 2 возможно объединить в общую рабочую площадку.

В исходном положении УП 4 расположена, например, в положении 1-1 на первой поперечной раме, а УУ 5 - в положении 1-2 на той же раме. На одной из поперечных рам 2 размещены промывочный блок 6, содержащий насосную группу и систему сбора и очистки бурового раствора (на чертеже не показаны) и блок 7 для работы с оборудованием и инструментом (включает лебедку, тельфер, стеллажи и пр.). Насосная группа 6 должна содержать насосы с плавно регулируемым приводом, по крайней мере один из которых должен быть запасным.

Возможно разместить на одной из поперечных рам общий технологический блок, включающий пульт управления, силовой блок, геофизический блок, стеллажи для хранения труб и бурового инструмента и монтажную площадку, склад химреагентов, масел и рабочих жидкостей, центр приготовления и очистки бурового раствора, отстойники бурового раствора и шламовые контейнеры, лабораторный блок и кернохранилище, ремонтно-механический участок. Эти блоки можно также разместить на разных частях судна.

УП 4 содержит буровую вышку 8 с кронблоком 9, талевым блоком 10, крюком 11, вертлюгом-сальником 12, стояком 13 со шлангом 14, соединяющим гидравлическую линию УП с насосной группой 6, буровую лебедку 15 с редуктором, вращатель бурильной колонны 16, ведущую трубу 17 и бурильную колонну 18 из ТРС.С бурильной колонной 18 соединен забойный механизм 19, к которому присоединен породоразрушающий инструмент 20. Для подъема и спуска инструмента и оборудования используют лебедку 21, входящую в блок 7. В процессе проведения предварительного этапа бурения пробуренный устьевой участок скважины обсаживают и цементируют, образуя кондуктор 22. К кондуктору через донный комплект оборудования 23 (включает фонтанную устьевую арматуру с превентором и системой управления им, гибкий узел соединения с райзером и уплотнительное устройство; на чертеже не показаны) присоединяют райзер 24.

УУ 5 содержит колонну ГНТ 25, намотанную на лебедку для ГНТ 26 с промывочным сальником 27, соединенным с насосной группой 6, устьевой блок, соединенный с колонной ГНТ 25, и забойный механизм. Для подъема и спуска инструмента и оборудования используют лебедку 21, входящую в блок 7. Лебедка для ГНТ 26 должна быть оснащена тормозами спуска и подъема, системой упорядоченного сматывания и наматывания с плавно регулируемым реверсивным приводом и полым валом для соединения с промывочным сальником 27. Сальник 27 целесообразно укомплектовывать расходомером промывочной жидкости. Должна быть предусмотрена установка для смотки-намотки для замены изношенной или поврежденной части колонны ГНТ. Устьевой блок включает противовыбросовое устройство 28, трубодержатель-податчик ГНТ 29 с направляющей воронкой (не показана), гусак 30 и центратор 31 ГНТ с выпрямляющим устройством (не показано). Устьевой блок может также включать очиститель ГНТ от грязи, шлама со сбором его в контейнер и удалением от устья скважины. Забойный механизм содержит гидравлический забойный двигатель 32 вращательного типа и гидроударник 33 и породоразрушающий инструмент 34. Целесообразно предусмотреть в составе УУ 5 кинокамеры, размещенные в устьевом блоке и в донном устьевом оборудовании.

Над гидравлическим забойным двигателем 32 может быть размещен гидравлический или механический нагружатель, создающий осевую нагрузку на породоразрушающий инструмент и амортизатор осевых и крутильных колебаний, снижающий воздействие крутильных нагрузок на колонну ГНТ.

На наружных поверхностях двигателя вращательного типа и гидроударника размещены по 2-3 расширителя-центратора. К верхней части двигателя 32 присоединяют колонну ГНТ 25, сматываемую с лебедки 26, и пропускают через гусак 30, трубодержатель-податчик 31, центратор 29 и противовыбросовое устройство 28.

Конструкция верхней части гусака 30 и зажимных устройств трубодержателя-податчика 31 должна исключать механическое повреждение ГНТ при сходе с барабана лебедки 26 и наматывании на него. Для определения нагрузки на породоразрушающий наконечник на гусаке целесообразно установить указатель веса и длины спускаемой ГНТ. Необходимо вести учет количества спуско-подъемов ГНТ для контроля и прогнозирования ресурса колонны ГНТ.

Для предотвращения попадания инородных тел в забойный двигатель следует применять в колонне ГНТ фильтр. Для той же цели могут быть установлены фильтры в промывочном сальнике 27 и в гидравлическом забойном двигателе вращательного типа 32. В гидроударнике 33 для этой же цели может быть установлен обратный клапан.

В качестве гидравлического забойного двигателя вращательного типа может быть использован турбобур или винтовой забойный двигатель (ВЗД).

Двигатель 32 соединен с колонной ГНТ 25 аварийным отсоединительным переходником (не показан), а с гидроударником 33 - через шарнирный переходник с узлом аварийного отсоединения (не показаны). Между гидравлическим забойным двигателем 32 вращательного типа и гидроударником 33 размещен демпфер (не показан). Перед проведением углубки скважины УУ 5 соединяют с райзером 24 через судовой комплект оборудования 35 (комплект включает шарнир, исключающий трение колонны ГНТ и сопряженных деталей судна, компенсатор колебаний судна, уплотнительное устройство с направляющим раструбом, гибкую муфту, систему натяжения райзера, узел аварийного отсоединения судна от райзера; на чертеже не показаны).

УП 4 и УУ 5 устанавливают на буровых рамах 36, размещенных на каждой из судовых рам 2, над соответствующими отверстиями в ней для бурильной колонны. Буровые рамы 36 установлены на компенсаторах колебаний 37, в свою очередь установленных на каждой из рам 2.

В процессе углубки УУ 5 размещена над верхней частью установленного на подготовительном этапе райзера 24. УУ 5 соединена с райзером 24 через уплотнительное устройство судового комплекта оборудования 35 райзера 24. Райзер 24 через донный комплект оборудования соединен с кондуктором 22.

Технологический комплекс работает следующим образом.

В транспортном положении буровые установки обоих типов размещены на противоположных концах буровой рамы 36, установленной на первой поперечной раме 2. Колонна ГНТ находится в законсервированном состоянии на барабане лебедки 26 (например, она может быть заполнена инертным газом и закрыта заглушками). Перед началом работы колонну ГНТ расконсервируют.

1. После позиционирования судна на заданной точке работ производят подготовительный этап бурения первой скважины с помощью УП 4. УП 4 подключена к насосной группе 6. Выполняют бурение в донных породах до проектной глубины. Для этого на ТРС спускают и заглубляют в дне моря направление в сборе с воронкой повторного ввода бурильной колонны в скважину. После этого обсаживают и цементируют устье скважины, образуя кондуктор 22. На ТРС спускают донный комплект оборудования 23 с превентором и системой управления им и крепят его к кондуктору 22. Посекционно спускают и собирают райзер 24 и соединяют его с донным комплектом оборудования 23 и с судовым комплектом оборудования 35. Поднимают бурильные трубы.

2. После завершения подготовительного этапа на первой скважине УП 4 с помощью лебедки 21 перемещают на точку бурения следующей скважины. УП при этом его отключают от насосной группы 6 и после перемещения снова подключают к насосной группе 6. Производят подготовительный этап на следующей скважине.

3. После завершения подготовительного этапа на второй точке УП 4 может быть перемещена с помощью лебедки 21 бурения аналогичным способом третьей скважины.

4. УУ 5, находящуюся на первой буровой раме 36, расположенной на поперечной раме 2, с помощью лебедки 21 перемещают в рабочее положение над райзером 24, установленным на первой скважине и соединяют с райзером через судовой комплект оборудования 35. Подключают УУ 5 к насосной группе 6 и производят углубку скважины. Для этого с помощью лебедки 21 компонуют забойный инструмент (состоящий из гидравлического забойного двигателя вращательного типа 32 и гидроударника 33 и породоразрушающего инструмента 34) и фиксируют его в трубодержателе-податчике 29. Тип гидроударника и породоразрушающего инструмента выбирают в зависимости от геологических условий.

5. После окончания углубки первой скважины освободившуюся УУ 5 перемещают с помощью лебедки 21 на точку бурения следующей скважины на которой выполнен подготовительный этап, подключают к насосной группе 6 и производят углубку этой скважины.

6. Таким же образом производят углубку третьей скважины с помощью УП 4 и УУ 5.

Такой порядок при необходимости может повторяться с перемещением установок на следующие рамы. На всех этапах работ необходимо обеспечить баланс нагрузки на судно для сохранения его остойчивости, для чего во время бурения буровые установки должны находиться на противоположных сторонах катамарана. Поскольку время углубки скважины с помощью УУ превосходит время использования УП, последние во время работы УУ могут произвести подготовительный этап бурения на нескольких плановых скважинах. В нерабочем положении отверстия в буровых рамах закрываются.

Таким образом реализуется кустовое бурение нескольких скважин при одной локализации судна. Количество скважин, которые возможно пробурить, зависит от количества поперечных рам.

Рассмотрим работу предлагаемого бурового комплекса для конкретного варианта, когда понтоны соединены двумя поперечными рамами.

В транспортном положении УП 4 закреплена в положении 1-1 (фиг. 1), а УУ 5 над отверстием в буровой раме 36 в положении 1-2.

В начале бурения первой скважины в положении 1-1 с помощью УП 4, расположенной на первой из поперечных рам 2, подготавливают к работе бурильную колонну из ТРС 18, забойный механизм 19, насосную группу 6 и другое оборудование.

Подготовительный этап бурения проводят традиционным способом. Соединяют направление с направляющей воронкой, обеспечивающей соосность скважины и спускаемой колонны 18, и спускают его на ТРС до достижения морского дна. Заглубление направления производят с помощью вращателя бурильной колонны 16. Затем производят с помощью вращателя 16 бурение в твердых породах на глубину обсадки устья скважины. Глубину обсаживания выбирают таким образом, чтобы обеспечить безаварийную работу противовыбросового устройства. С помощью ТРС спускают колонну обсадных труб и цементируют их, образуя кондуктор 22.

Спускают на ТРС и присоединяют к кондуктору 22 нижнее донное уплотнительное устройство 23 с противовыбросовым устройством и устройством управления. Посекционно собирают и спускают райзер 24 и присоединяют его к противовыбросовому узлу донного уплотнительного устройства 23. Соединяют райзер 24 через верхнее уплотнительное устройство комплекта 35 с судном для обеспечения связи с устьем морской скважины.

По завершении сборки райзера 24 поднятые на судно свечи ТРС разбирают и укладывают на стеллажи. В процессе сборки оборудуют райзер 24 системой натяжения и компенсаторами колебаний.

Отсоединяют стояк 13 от гидравлической линии 14 насосной группы 6.

УП 4 раскрепляют и с помощью лебедки 21 перемещают по диагонали из положения 1-1 на противоположный конец второй поперечной рамы 2 в положение 2-2 над отверстием в буровой раме 36 и закрепляют его.

УУ 5 с помощью лебедки 21 перемещают из положения 1-2 в положение 1-1.

Рассмотрим работу УУ 5 для варианта с турбобуром.

УУ 5 позиционируют и фиксируют его в рабочем положении 1-1 над райзером 24. Соединяют промывочный сальник 27 с насосной группой блока 6. Очищают или заменяют буровой раствор в пробуренной скважине и в райзере 24. Гидроударник 33 с присоединенным к нему породоразрушающим инструментом 34 с помощью лебедки 21 для работы с инструментом пропускают через трубодержатель-податчик 31 и закрепляют его внутри трубодержателя-податчика. Захватывают со стеллажа турбобур 32 с помощью лебедки 21 и присоединяют его к гидроударнику 33. При этом вал турбобура 32 соединяют с валом гидроударника 33 через шарнирный переходник с демпфером и узлом аварийного отсоединения. Турбобур 32 соединяют с колонной ГНТ 25, намотанной на барабан лебедки 26.

Запускают насосную группу блока 6 и после установления непрерывной циркуляции потока бурового раствора в скважине раскрепляют трубодержатель-податчик 31 и производят спуск забойного механизма до достижения забоя скважины. Начинают углубку скважины, при этом осуществляют регулирование скорости сматывания колонны ГНТ 25 с барабана лебедки 26 и расхода и перепада давления бурового раствора. Для поддержания постоянной нагрузки на породоразрушающий наконечник, в том числе при вертикальных колебаниях судна скорость сматывания должна быть синхронизирована с вертикальным перемещением ГНТ, проходящей через трубодержатель-податчик 31. Поскольку при использовании технологии бурения с ГНТ исключается вращение бурильной колонны, упрощается управление процессом бурения. Это позволяет использовать автоматизированную компьютеризированную систему, что снижает вероятность аварий, повышает безопасность работ и уменьшает риски нарушения технологии.

В процессе бурения буровой раствор проходит через статоры турбобура 32, происходит закручивание потока жидкости и увеличение скорости его движения. В роторах турбобура 32 кинетическая энергия потока превращается в энергию вращения вала, соединенного с гидроударником 33. При вращении гидроударника 33 за счет клапана, периодически перекрывающего поток жидкости, возникает кратковременный гидроимпульс, который передается на вращающийся породоразрушающий инструмент 34, что обеспечивает эффективную работу породоразрушающего инструмента при меньших осевых нагрузках. Исключается образование «шламовой подушки» на забое. Одновременно происходит разбуривание (расширение) ствола скважины на величину разности диаметров турбобура 32 и гидроударника 33 с одновременной калибровкой скважины по диаметру. Импульсы, возникающие в гидроударнике 33, гасятся в демпфере и не передаются на турбобур 32, что обеспечивает надежность работы турбобура. Гидроударник может обеспечивать бурение как с отбором керна, так и сплошным забоем.

Аналогично происходит работа УУ при использовании ВЗД.

В то время как УУ ведет углубку скважины 1-1, УП проводит подготовительный этап бурения скважины в положении 2-2.

По завершении подготовительного этапа освободившуюся УП 4 из положении 2-2 переносят в положение 1-2 и проводят подготовительный этап бурения.

После окончания этапа углубки в положении 1-1 УУ переносят в положение 2-2 и проводят углубку скважины 2-2.

По завершении работы УП 4 в положения 1-2 его переносят в положение 2-1 и ведут подготовительный этап бурения на этой точке, после чего переносят его в одно из свободных положений (1-1 или 2-2). После завершения углубки в положении 2-2 УУ 5 переносят в положение 1-2 и проводят углубку.

После углубки скважины 1-2 перемещают УУ в положение 2-1 и проводят углубку этой скважины.

В процессе углубки целесообразно периодически оценивать состояние внутренней поверхности райзера с использованием видеокамеры, спускаемой на колонне ГНТ.

Сочетание конструктивных параметров забойных двигателей (гидравлического двигателя вращательного типа и гидроударника), гибких труб, промывочного сальника должны обеспечить режим промывки скважины при минимальном гидростатическом давлении бурового раствора с условием полной очистки забоя от шлама и сохранения устойчивости стенок скважины и ее прямолинейности.

При кустовом бурении с увеличением числа райзеров, соединяющих судно с одновременно бурящимися скважинами, возрастает жесткость этой связи, что при волнении моря может привести к аварии. Для исключения этой ситуации должна быть предусмотрена возможность аварийного отсоединения судна от каждого райзера. Соединение райзера с судном должно быть шарнирным. При бурении разведочных скважин после окончания работ райзеры и донный комплект оборудования демонтируют с помощью УП, возвращаемых на место УУ, завершивших углубку.

Буровое оборудование, выступающее за уровень верхней палубы может быть укрыто от неблагоприятных воздействий внешней среды установленными на верхней палубе защитными каркасами с системой обогрева их внутреннего объема.

Предлагаемый буровой комплекс позволяет совмещать различные этапы разведочных и добычных работ, ускорить и упростить аварийные работы и обеспечить экологическую безопасность.

Одним из преимуществ применяемой в комплексе колтюбинговой технологии является возможность непрерывной промывки скважины при проведении спуско-подъемных операций, в том числе при геофизических исследованиях.

При бурении с отбором керна спуско-подъемные операции с помощью бурильной колонны из ГНТ производятся быстрее, чем с помощью колонны из ТРС.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для глубоководного бурения и способ глубоководного бурения | 2018 |

|

RU2694669C1 |

| УСТАНОВКА ДЛЯ БУРЕНИЯ СКВАЖИН | 2016 |

|

RU2637678C1 |

| Способ подготовки скважинного оборудования для проведения ремонтных и/или восстановительных работ на скважине под давлением | 2024 |

|

RU2837577C1 |

| БУРОВОЙ ПОЛ ДЛЯ БУРОВОЙ УСТАНОВКИ | 2015 |

|

RU2705686C2 |

| Гидравлическая установка для проведения ремонтно-восстановительных работ на скважине под давлением | 2024 |

|

RU2837580C1 |

| СИСТЕМА И СПОСОБ УПРАВЛЕНИЯ ДАВЛЕНИЕМ В КОЛЬЦЕВОМ ПРОСТРАНСТВЕ СТВОЛА СКВАЖИНЫ С ПРИМЕНЕНИЕМ ГАЗЛИФТА В ЛИНИИ ВОЗВРАТА БУРОВОГО РАСТВОРА | 2013 |

|

RU2586129C1 |

| БЛОК ПРОТИВОВЫБРОСОВЫХ ПРЕВЕНТОРОВ И СИСТЕМА ПИТАНИЯ | 2014 |

|

RU2663845C2 |

| СПОСОБ ОПЕРЕЖАЮЩЕГО БУРЕНИЯ ПИЛОТНЫХ СТВОЛОВ ПРИ СТРОИТЕЛЬСТВЕ СКВАЖИН НА ШЕЛЬФЕ | 2023 |

|

RU2818392C1 |

| СПОСОБ БУРЕНИЯ СКВАЖИНЫ | 2013 |

|

RU2598612C2 |

| БУРОВОЕ СУДНО С ДВУМЯ БУРИЛЬНЫМИ ЦЕНТРАМИ | 2011 |

|

RU2549301C2 |

Изобретение относится к области глубоководного бурения с морских судов и может быть использовано при кустовом поисковом, разведочном и добычном бурении. Технологический комплекс для морского кустового бурения размещен на судне, выполненном в виде понтонного модуля, содержащего по крайней мере два корпуса, соединенных межкорпусной жесткой конструкцией, которая является основанием для размещения бурового оборудования. На каждой из поперечных рам установлена буровая рама, размещенная на компенсаторах колебаний. В корпусах понтонов предусмотрены буровые шахты. В поперечных и буровых рамах выполнены устьевые отверстия над буровыми шахтами. Предусматривается бурение скважины в два этапа - подготовительный и этап углубки скважины. По крайней мере на одной из буровых рам над устьевыми отверстиями размещены буровые установки - установка для подготовительного этапа бурения с бурильной колонной из труб с разъемными соединениями и установка для углубки скважины с бурильной колонной из гибких непрерывных труб. При бурении нескольких скважин каждая из установок может быть перенесена на другую буровую раму, размещенную на другой поперечной раме. По крайней мере на одной из поперечных рам размещено оборудование, являющееся общим для всех буровых установок - промывочный блок и блок для работы с оборудованием и инструментом. Достигается технический результат – увеличение полезного времени использования комплекса и обеспечение возможности глубоководного бурения с повышением экологической безопасности. 3 ил.

Технологический комплекс для морского кустового бурения, размещенный на судне, выполненном в виде самоходного понтонного модуля, содержащего по крайней мере два корпуса, соединенные межкорпусной жесткой конструкцией, которая является основанием для размещения бурового оборудования, отличающийся тем, что межкорпусная жесткая конструкция содержит по крайней мере две поперечные рамы, соединенные продольной рамой, по крайней мере на одной из поперечных рам размещены промывочный блок, содержащий насосную группу и систему приготовления, сбора и очистки бурового раствора, и блок для работы с оборудованием и инструментом, включающий лебедку, тельфер и стеллажи, в корпусах понтонов предусмотрены буровые шахты, на каждой из поперечных рам установлена буровая рама, размещенная на компенсаторах колебаний, по крайней мере на одной буровой раме размещены установка для подготовительного этапа бурения и установка для углубки скважины, установленные с возможностью перемещения, установка для подготовительного этапа бурения содержит буровую вышку с кронблоком, талевый блок с крюком, буровую лебедку, вертлюг с ведущей трубой, вращатель бурильной колонны, бурильную колонну, забойный механизм с породоразрушающим инструментом, причем бурильная колонна составлена из труб с разъемными соединениями, установка для углубки скважины содержит гусак, устьевой блок, включающий центратор бурильной колонны с выпрямляющим устройством и дефектоскопом, трубодержатель-податчик и противовыбросовые устройства, бурильную колонну, составленную из гибких непрерывных труб, лебедку для гибких непрерывных труб с тормозами спуска и подъема, с плавно регулируемым приводом, укладчиком-очистителем труб и промывочным сальником и забойный механизм, включающий гидравлический забойный двигатель вращательного типа, гидроударник и породоразрушающий инструмент.

| ГАМСАХУРДИЯ Г.Р | |||

| и др | |||

| "Технология разведочного бурения на нефть и газ с бурового научно-исследовательского судна" | |||

| Технические науки: теория и практика: материалы II Междунар | |||

| науч | |||

| конф | |||

| (г | |||

| Чита, январь 2014 г.) | |||

| УСТАНОВКА ДЛЯ БУРЕНИЯ СКВАЖИН | 2016 |

|

RU2637678C1 |

| ПОЛУПОГРУЖНАЯ БУРОВАЯ ПЛАТФОРМА КАТАМАРАННОГО ТИПА | 2012 |

|

RU2529098C2 |

| САМОХОДНАЯ ПОЛУПОГРУЖНАЯ ОКЕАНОЛОГИЧЕСКАЯ ИССЛЕДОВАТЕЛЬСКАЯ ПЛАТФОРМА И СПОСОБ ЕЕ ИСПОЛЬЗОВАНИЯ | 2006 |

|

RU2343084C2 |

| СПОСОБ И УСТРОЙСТВО, ИСПОЛЬЗУЕМЫЕ ДЛЯ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ИЗДЕЛИЙ | 2005 |

|

RU2298474C2 |

| US 20160053558 A1, | |||

Авторы

Даты

2020-08-28—Публикация

2019-09-26—Подача