Изобретение относится к технологии магнитотвердых ферритов и может быть использовано при изготовлении гексаферритов стронция.

Известен способ получения гексаферритов, включающий смешивание исходной смеси карбоната бария или стронция с оксидом железа сухим измельчением в вибромельнице, синтез гексаферрита из полученной смеси прокалкой, измельчение синтезированной шихты, прессование заготовок из измельченной шихты и спекание (авт.свид. СССР N 1406645 и 1549387).

Сухое измельчение смеси исходных ферритообразующих компонентов не обеспечивает требуемой активности смеси при последующем синтезе гексаферрита, что требует повышения температуры синтеза шихты.

Наиболее близким к предложенному является способ мокрого измельчения шихты, позволяющий повысить активность шихты к синтезу (Летюк Л.М., Журавлев Г.И. Химия и технология ферритов, Л.: Химия. 1983. - 256 с.). Однако достигаемая активность недостаточна для заметного снижения температуры спекания.

Технический результат - повышение коэрцитивной силы по намагниченности гексаферрита стронция больше 235 кА/м и повышение активности при измельчении смеси исходных ферритообразующих компонентов в производстве гексаферрита стронция.

Технический результат достигается тем, что проводят мокрое измельчение в среде, содержащей полиакриловую кислоту, триэтаноламин, изопропиловый спирт и олеиновую кислоту при следующем соотношении компонентов, % мас.:

Сущность изобретения состоит в следующем. Карбонат стронция участвует в реакции образования гексаферрита. Измельчение карбоната стронция в кислой среде, формируемой добавками полиакриловой и олеиновой кислот, позволяет повысить активность шихты при синтезе гексаферрита. Молекулы изопропилового спирта, разлагая частицы карбоната стронция на гидроксиды стронция с выделением углекислого газа, вызывают насыщение водной среды гидроксидами стронция. Полиакриловая кислота совместно с олеиновой кислотой, связываясь с катионами стронция, образуют нерастворимые комплексы, которые оседают на поверхности частиц в виде активных гелеобразных прослоек. Триэтаноламин препятствует агрегации частиц при измельчении и обеспечивает снижение межчастичного трения, что в целом повышает скорость измельчения. В результате заметно повышается активность исходных ферритобразующих компонентов к синтезу, позволяющая снизить температуру синтеза гексаферрита стронция. Снижение температуры синтеза позволяет получить более активные к спеканию тонкодисперсные порошки гексаферрита, позволяющее снизить температуру спекания сырых прессованных заготовок гексаферрита. Пределы содержания полиакриловой кислоты 0,2-0,6% мас., триэтаноламина 0,2-0,6% мас., изопропилового спирта 2-5% мас., олеиновой кислоты 0,1-0,5% мас., воды 28-45% мас., выбраны из следующих соображений. Для обеспечения снижения температуры спекания Тспекания, °C, значения не должны превышать для полиакриловой кислоты 0,6% мас., триэтаноламина 0,6% мас., изопропилового спирта 5% мас., олеиновой кислоты 0,5% мас., воды 45% мас. При содержании полиакриловой кислоты меньше 0,2% мас., триэтаноламина меньше 0,2% мас., изопропилового спирта меньше 2% мас., олеиновой кислоты меньше 0,1% мас., воды меньше 28% мас. гексаферрит стронция обладает недостаточной величиной коэрцитивной силы по намагниченности.

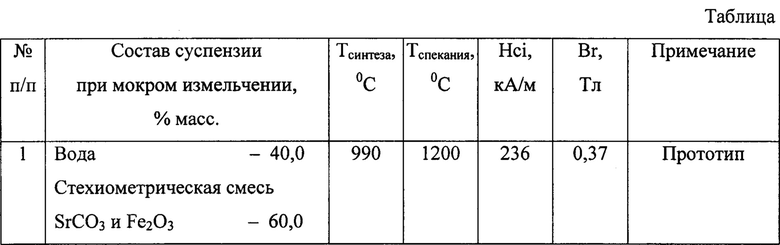

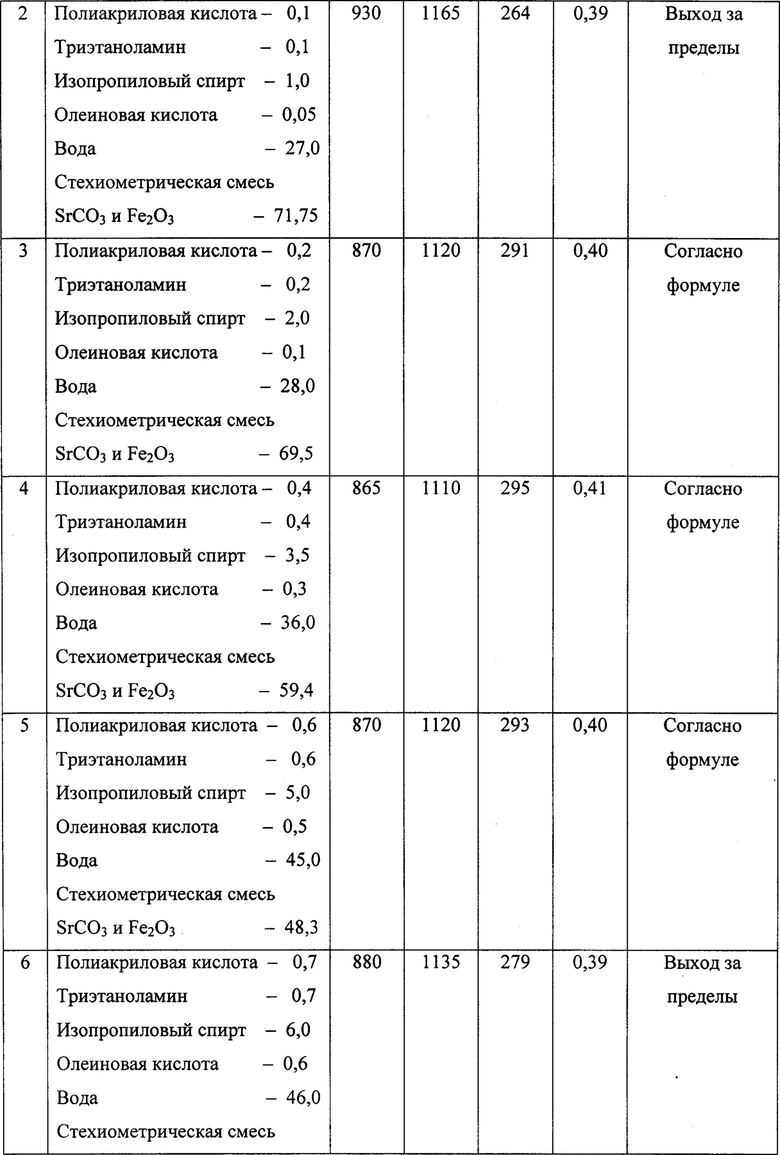

Данные о влиянии измельчения по предлагаемому способу и прототипу приведены в таблице. Результаты получены усреднением десяти замеров. Как видно из данных, использование предлагаемого способа измельчения позволяет заметно снизить температуру обжига шихты, обеспечивающую удельную намагниченность не менее 50 нТл⋅м3/кг, и последующего спекания прессованных заготовок, повысить коэрцитивную силу по намагниченности и остаточную индукцию стронциевых ферритов.

Пример 1. Проводили мокрое измельчение в вибромельнице М-10 смеси карбоната стронция SrCO3 ТУ 95-2326-91 марки «ч» и оксида железа Fe2O3 ТУ 14-106-340-89 марки «ч», полиакриловой кислоты (0,2% мас.) (ТУ 6-01-1260-81), триэтаноламина (0,2% мас.) (ТУ 6-09-3506-78), изопропилового спирта (2,0% мас.) (ТУ 6-09-402-87), олеиновой кислоты (0,1% мас.) (ГОСТ 7580-91), воды (28% мас.). Для сравнения проводили мокрое измельчение смеси карбоната стронция и оксида железа согласно прототипу без добавок. После сушки приготовленные смеси прокаливали в печи ТК-4000 при температуре 800-1000°C. Время нахождения шихты в зоне с максимальной температурой в печи составило 3 часа. Синтезированную шихту во всех опытных партиях измельчали мокрым способом в аттриторе «Арарат» в течение 2 часов с добавлением воды в количестве 40% мас. Из суспензии после мокрого измельчения прессовали заготовки в виде пластин 20×40×5 мм в магнитном поле с напряженностью 700 кА/м на прессе 06ФФГ. После сушки заготовки спекали в туннельной печи «Ель» в интервале температур от 1100 до 1200°C. Температура синтеза Тсинтеза=870°С, температура спекания Тспекания=1120°C, коэрцитивная сила по намагниченности Hci=291 кА/м, остаточная индукция Br=0,40 Тл.

Пример 2. Проводили мокрое измельчение в вибромельнице М-10 смеси карбоната стронция SrCO3 ТУ 95-2326-91 марки «ч» и оксида железа Fe2O3 ТУ 14-106-340-89 марки «ч», полиакриловой кислоты (0,4% мас.) (ТУ 6-01-1260-81), триэтаноламина (0,4% мас.) (ТУ 6-09-3506-78), изопропилового спирта (3,5% мас.) (ТУ 6-09-402-87), олеиновой кислоты (0,3% мас.) (ГОСТ 7580-91), воды (36% мас.). Для сравнения проводили мокрое измельчение смеси карбоната стронция и оксида железа согласно прототипу без добавок. После сушки приготовленные смеси прокаливали в печи ТК-4000 при температуре 800-1000°C. Время нахождения шихты в зоне с максимальной температурой в печи составило 3 часа. Синтезированную шихту во всех опытных партиях измельчали мокрым способом в аттриторе «Арарат» в течение 2 часов с добавлением воды в количестве 40% мас. Из суспензии после мокрого измельчения прессовали заготовки в виде пластин 20×40×5 мм в магнитном поле с напряженностью 700 кА/м на прессе 06ФФГ. После сушки заготовки спекали в туннельной печи «Ель» в интервале температур от 1100 до 1200°C. Температура синтеза Тсинтеза=865°C, температура спекания Тспекания=1110°C, коэрцитивная сила по намагниченности Hci=295 кА/м, остаточная индукция Br=0,41 Тл.

Пример 3. Проводили мокрое измельчение в вибромельнице М-10 смеси карбоната стронция SrCO3 ТУ 95-2326-91 марки «ч» и оксида железа Fe2O3 ТУ 14-106-340-89 марки «ч», полиакриловой кислоты (0,6% мас.) (ТУ 6-01-1260-81), триэтаноламина (0,6% мас.) (ТУ 6-09-3506-78), изопропилового спирта (5,0% мас.) (ТУ 6-09-402-87), олеиновой кислоты (0,5% мас.) (ГОСТ 7580-91), воды (45% мас.). Для сравнения проводили мокрое измельчение смеси карбоната стронция и оксида железа согласно прототипу без добавок. После сушки приготовленные смеси прокаливали в печи ТК-4000 при температуре 800-1000°C. Время нахождения шихты в зоне с максимальной температурой в печи составило 3 часа. Синтезированную шихту во всех опытных партиях измельчали мокрым способом в аттриторе «Арарат» в течение 2 часов с добавлением воды в количестве 40% мас. Из суспензии после мокрого измельчения прессовали заготовки в виде пластин 20×40×5 мм в магнитном поле с напряженностью 700 кА/м на прессе 06ФФГ. После сушки заготовки спекали в туннельной печи «Ель» в интервале температур от 1100 до 1200°C. Температура синтеза Тсинтеза=870°C, температура спекания Тспекания=1120°С, коэрцитивная сила по намагниченности Hci=293 кА/м, остаточная индукция Br=0,40 Тл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измельчения смеси карбоната стронция и оксида железа в производстве гексаферритов стронция | 2016 |

|

RU2637705C1 |

| Способ измельчения смеси карбоната стронция и оксида железа в производстве гексаферритов стронция | 2015 |

|

RU2614171C1 |

| Способ измельчения смеси карбоната стронция и оксида железа в производстве гексаферритов стронция | 2016 |

|

RU2645192C1 |

| Способ измельчения смеси карбоната стронция и оксида железа в производстве гексаферритов стронция | 2015 |

|

RU2611814C1 |

| Способ измельчения смеси карбоната стронция и оксида железа в производстве гексаферритов стронция | 2016 |

|

RU2638069C1 |

| Способ измельчения смеси карбоната бария и оксида железа в производстве гексаферритов бария | 2015 |

|

RU2615562C1 |

| Способ измельчения смеси карбоната бария и оксида железа в производстве гексаферритов бария | 2015 |

|

RU2615565C1 |

| Способ измельчения смеси карбоната бария и оксида железа в производстве гексаферритов бария | 2015 |

|

RU2614005C1 |

| Способ измельчения смеси карбоната бария и оксида железа в производстве гексаферритов бария | 2015 |

|

RU2618781C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО ГЕКСАФЕРРИТА СТРОНЦИЯ | 1989 |

|

RU1609340C |

Изобретение относится к технологии магнитотвердых ферритов и может быть использовано при изготовлении гексаферритов стронция. Технический результат - повышение коэрцитивной силы по намагниченности гексаферрита стронция больше 235 кА/м и повышение активности при измельчении смеси исходных ферритообразующих компонентов в производстве гексаферрита стронция. Проводят мокрое измельчение стехиометрической смеси карбоната стронция и оксида железа в среде, содержащей полиакриловую кислоту, триэтаноламин, изопропиловый спирт и олеиновую кислоту при следующем соотношении компонентов, мас. %: полиакриловая кислота 0,2-0,6, триэтаноламин 0,2-0,6, изопропиловый спирт 2,0-5,0, олеиновая кислота 0,1-0,5, вода 28-45, стехиометрическая смесь карбоната стронция и оксида железа – остальное. 1 табл., 3 пр.

Способ измельчения смеси карбоната стронция и оксида железа в производстве гексаферритов стронция, включающий мокрое измельчение смеси, отличающийся тем, что проводят мокрое измельчение в среде, содержащей полиакриловую кислоту, триэтаноламин, изопропиловый спирт и олеиновую кислоту при следующем соотношении компонентов, мас.%:

| ЛЕТЮК Л.М | |||

| и др | |||

| "Химия и технология ферритов", Ленинград, Химия, 1983, 256 с | |||

| Способ изготовления спеченных ферритовых изделий | 1974 |

|

SU550240A1 |

| Электрический копер для забивания свай | 1928 |

|

SU11356A1 |

| ШЛИКЕР ДЛЯ МАГНИТОТВЕРДЫХ ФЕРРИТОВЫХ ПЛЕНОК | 1999 |

|

RU2164902C2 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

Авторы

Даты

2017-12-06—Публикация

2016-12-23—Подача