Изобретение относится к области порошковой металлургии, сварочного производства, упрочнения деталей машин наплавкой, в частности к созданию порошковых смесей (шихты) для индукционной наплавки твердых сплавов типа высоколегированных хромистых белых чугунов, а также для легированных бором износостойких покрытий. Изобретение может быть использовано при изготовлении и ремонте деталей машин и оборудования сельского хозяйства, горнодобывающей, дорожно-строительной и других отраслей.

Известна порошковая шихта для индукционной наплавки (аналог) [Ткачев В.Н. и др. Индукционная наплавка твердых сплавов. - М.: Машиностроение, 1973. - С. 11-12], содержащая следующие компоненты, мас.%:

Состав аналога предназначен для формирования на поверхностях деталей, рабочих органов и инструмента различных упрочняющих износостойких покрытий на основе твердых сплавов при ТВЧ-нагреве. Недостатком аналога является то, что при индукционной наплавке твердых сплавов типа высоколегированных хромистых чугунов системы Fe-Cr-C (материалы типа ПС, ПГ, ПГ-УС и пр.) даже при заэвтектической структуре исходного сплава на поверхности деталей образуется слой с доэвтектической структурой, которая по износостойкости на 40-50% ниже, чем у компактного материала. После расплавления шихты по аналогу доля покрытия с доэвтектической структурой может составлять 80-100%.

Частично этот недостаток аналога устраняется в прототипе - шихте для индукционной наплавки [А.С. №1764912, МПК B23K 35/36, 1992), содержащей следующие компоненты, мас.%:

Повышение износостойкости покрытия после расплавления шихты по прототипу достигается дисперсным упрочнением покрытия и его легированием бором благодаря введению в состав шихты-прототипа сверхтвердого карбида бора. Однако износостойкость образующегося покрытия получается недостаточной для деталей машин и оборудования сельского хозяйства, горнодобывающей, дорожно-строительной и других отраслей, так как введение карбида бора в покрытие требует 3-5 мин наплавки с температурой 1250÷1350°С, что приводит к подплавлению детали, выгоранию легкоплавких компонентов шихты, изменению химического состава основы и покрытия. Кроме того, из-за высокой доли флюсовой части в шихте-прототипе при температурах до плавления твердого сплава происходит разрушение, растворение и перевод в шлак из упрочняющего покрытия не только окислов, но и компонентов шихты и твердых сплавов. При расплавлении шихты-прототипа доля с доэвтектической структурой в покрытии достигает 35-45%.

Задачей настоящего изобретения является повышение износостойкости твердосплавного покрытия за счет предотвращения образования в покрытии доэвтектической структуры.

Поставленная задача решается тем, что в шихту для индукционной наплавки, включающую флюс на основе боросодержащих компонентов и твердый сплав, дополнительно вводят компоненты, обеспечивающие прохождение самораспространяющегося высокотемпературного синтеза (СВС) с выделением атомарного бора или с образованием боросодержащих компонентов при протекании процесса - СВС-состав.

Технической сущностью предлагаемого изобретения является состав порошковой термореагирующей шихты для индукционной наплавки твердого сплава, содержащей плавленый флюс на основе боросодержащих компонентов и твердый сплав, дополнительно содержащий самораспространяющийся высокотемпературный синтез с выделением атомарного бора или образованием боросодержащих компонентов, при следующем соотношении компонентов шихты, мас.%:

Технический результат изобретения достигается за счет того, что СВС-состав, дополнительно вводимый в шихту, в процессе самораспространяющегося высокотемпературного синтеза нагревает и шихту, и деталь, что позволяет уменьшить тепловую мощность для воздействия на поверхность детали высокочастотным электромагнитным полем, снизить температуру на поверхности детали до 1100÷1200°С, исключить подплавление детали, выгорание легкоплавких компонентов и уменьшить изменение химического состава упрочняющего поверхность детали покрытия.

Кроме того, протекание экзотермических реакций между компонентами СВС-состава, например таких:

с выделением атомарного бора или образованием боросодержащих компонентов, вызывает легирование бором как упрочняемой поверхности, так и наплавляемого на нее твердого сплава, в процессе кристаллизации наплавленного слоя. При этом в процессе кристаллизации в наплавленном покрытии происходит подавление образования доэвтектической структуры и образование структуры покрытия нового типа.

Изобретение иллюстрируется следующими примерами.

Пример 1. Приготовление СВС-состава на основе смеси порошков алюминия и борного ангидрида. Для приготовления СВС-состава на основе смеси порошков алюминия и борного ангидрида используют порошок алюминиевый марок ПА-1, 2 по ГОСТ 6058-73 или алюминиевую пудру марок ПАП-1, ПАГ-1 по ГОСТ 5494-95 и борный ангидрид по ГОСТ 10068-62 или по ТУ 113-07-012-90, взятые в соотношении, мас.%:

которые обеспечивают протекание СВС по стехиометрическому отношению компонентов в реакции 1.

Методика приготовления СВС-состава: исходные компоненты смеси сушат до влажности не более 0,2-0,5%, при необходимости измельчают и просеивают через сито №025 по ГОСТ 6613-86. Для приготовления 100 г СВС-состава отвешивают 44 г алюминиевого порошка ПА-1 или пудры ПАП-1 и 56 г молотого борного ангидрида с содержанием основного вещества не менее 99%. Компоненты смешивают в би-конусном смесителе в течение 10-15 мин. Готовую смесь перегружают в фарфоровый стакан 250 мл, добавляют 15-20 мл насыщенного раствора синтетического каучука СКБ-Р в бензине и перемешивают до образования однородной массы. Полученную кашицеобразную массу помещают на сито №05, распределяют ровным слоем и дают ей подсушиться 3-5 мин, после чего протирают через сито фарфоровой ложкой. Готовые гранулы сушат на воздухе при температуре 20-25°С в течение 2-3 час.

Пример 2. Приготовление СВС-состава на основе смеси порошков алюминия, борного ангидрида и технического углерода производят аналогично примеру 1, дополнительно вводя в состав технический углерод марки Т900 по ГОСТ 7885-86, при следующем соотношении компонентов состава, мас.%:

которые обеспечивают протекание СВС по стехиометрическому отношению компонентов в реакции 2.

Методика приготовления СВС-состава: исходные компоненты подготавливают аналогично примеру 1, но технический углерод не сушат и не просеивают. Компоненты смешивают согласно вышеуказанному соотношению и гранулируют аналогично примеру 1. Готовые гранулы сушат на воздухе при температуре 20-25°С в течение 2-3 час.

Пример 3. Приготовление СВС-состава на основе смеси порошков алюминия, борного ангидрида и окиси железа (III). При этом поступают аналогично примеру 1, дополнительно вводя в состав сурик железный марки К по ГОСТ 8135-74, при следующем соотношении компонентов состава, мас.%:

которые обеспечивают протекание СВС по стехиометрическому отношению компонентов в реакции 3.

Методика приготовления СВС-состава: исходные компоненты подготавливают, смешивают и гранулируют аналогично примеру 1. Готовые гранулы сушат на воздухе при температуре 20-25°С в течение 2-3 час.

Пример 4. Приготовление порошковой термореагирующей шихты для индукционной наплавки твердого сплава. Для приготовления шихты предварительно получают плавленый флюс на основе боросодержащих компонентов, для чего технические буру (ГОСТ 8429-77) и борный ангидрид (ГОСТ 10068-62) в массовом соотношении 1:0,66 в виде сухих порошков (влажность менее 0,2-0.5%) смешивают, прокаливают в жаровне при температуре 120-150°С в течение 1-2 ч, для выделения основной поглощенной и части кристаллизационной влаги, а затем помещают в фарфоровый тигель и далее сплавляют в муфельной печи при температуре 400-450°С в течение 0,5-1 ч, для окончательного выделения паров воды, газов и летучих веществ. Готовый расплав выливают на стальной противень, дают остыть и затвердеть, а затем измельчают на щековой дробилке до кусков размером 10-15 мм. К полученному плаву добавляют сухие материалы: силикокальций марки СК20 по ГОСТ 4762-71, гранулы силиката натрия по ГОСТ Р 50418-92 и сварочный флюс АН-348-(А, AM, В, ВМ) по ГОСТ 9087-81 так, чтобы готовый состав плавленого флюса содержал компоненты в следующем соотношении, мас.%:

После введения в смесь всех компонентов состав помещают в шаровую мельницу и перемалывают в течение 0,5-1 ч. Готовый флюс просеивают через сито №05, отбирая проходящую фракцию. Такой порошок плавленого флюса исходя из соотношения боросодержащих компонентов [Ткачев В.Н. и др. Индукционная наплавка твердых сплавов. - М.: Машиностроение, 1973.] имеет марку П-0,66 и его хранят в герметичной водонепроницаемой емкости 1-2 мес.

Методика приготовления порошковой термореагирущей шихты для индукционной наплавки твердого сплава

В биконусный смеситель помещают отмеренное количество порошка плавленного флюса на основе боросодержащих компонентов, приготовленного по примеру 4, гранул СВС-состава, приготовленных по примерам 1-3, и предварительно просеянного через сито №05 коммерческого порошка твердого сплава (ПГ-С27, ПГ-УС25, ПС-14-60 и т.п.) и осуществляют их смешивание в течение 10-15 мин. Готовая шихта не требует дополнительного измельчения, просеивания или классификации.

В аналогичных условиях получают и состав прототипа на основе флюса по примеру 4, с той разницей, что его плавление не производят. Исследованные составы порошковой шихты и их компоненты приведены в таблице 1.

Пример 5. Упрочнение поверхности стальной детали порошковой термореагирующей шихтой для индукционной наплавки твердого сплава. Для индукционного упрочнения поверхности стальной детали предлагаемой шихтой из листового проката стали 65Г (ГОСТ 1577-93), толщиной 6 мм, изготавливают образцы размером 50×140×6 мм, поверхность которых зачищают бумажной шлифовальной шкуркой с зерном 50 по ГОСТ 6456-82. К выбранному составу шихты добавляют 1-2% спиртовый раствор канифоли до получения кашицеобразной массы и тщательно перемешивают. Подготовленный состав через картонный трафарет, толщиной 3-5 мм, наносят на стальную пластину и сушат на воздухе при температуре 20-25°С в течение 20-30 мин.

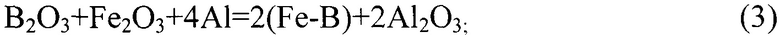

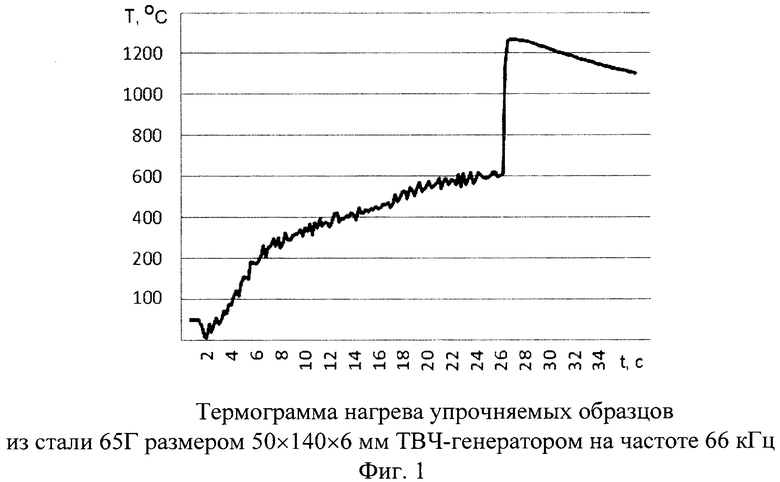

На образцы наносят шихту составов №1-5 и шихту по составу-прототипу, с расстоянием между ними 2-3 мм. Подготовленные таким образом образцы помещают в однопетлевой индуктор, подключенный к инвертору ЭЛСИТ-100/0,66 и охлаждаемый водопроводной водой, и осуществляют ТВЧ-нагрев при частоте 66 кГц сначала до температуры воспламенения СВС-составов при 600-620°С в течение 24-26 с, а затем еще 40-60 с до температуры плавления твердого сплава 1100-1200°С, после чего индуктор отключают.

Температуру поверхности деталей в течение всего времени ТВЧ-нагрева контролировали хромель-алюмелевой микротермопарой ∅ 0,75 мм, подключенной к регистрирующему устройству на базе ПЭВМ Pentium-4 и АЦП ОВЕН MB110-2А. Микроструктуру твердосплавных покрытий исследовали в металлографических шлифах после их травления 5% спиртовым раствором азотной кислоты на микроскопе Olympus GX-51. Фазовый состав покрытий определяли микрорентгеноспектральным анализом на растровом электронном микроскопе Philips SEM-515, оснащенном микроанализатором EDAX ECON-IV. Микротвердость покрытий определяли на приборе KMT-1. Износостойкость покрытий определяли на лабораторной установке при трении о не жесткозакрепленный абразив по ГОСТ 23.208-79.

Изобретение также поясняется следующими чертежами.

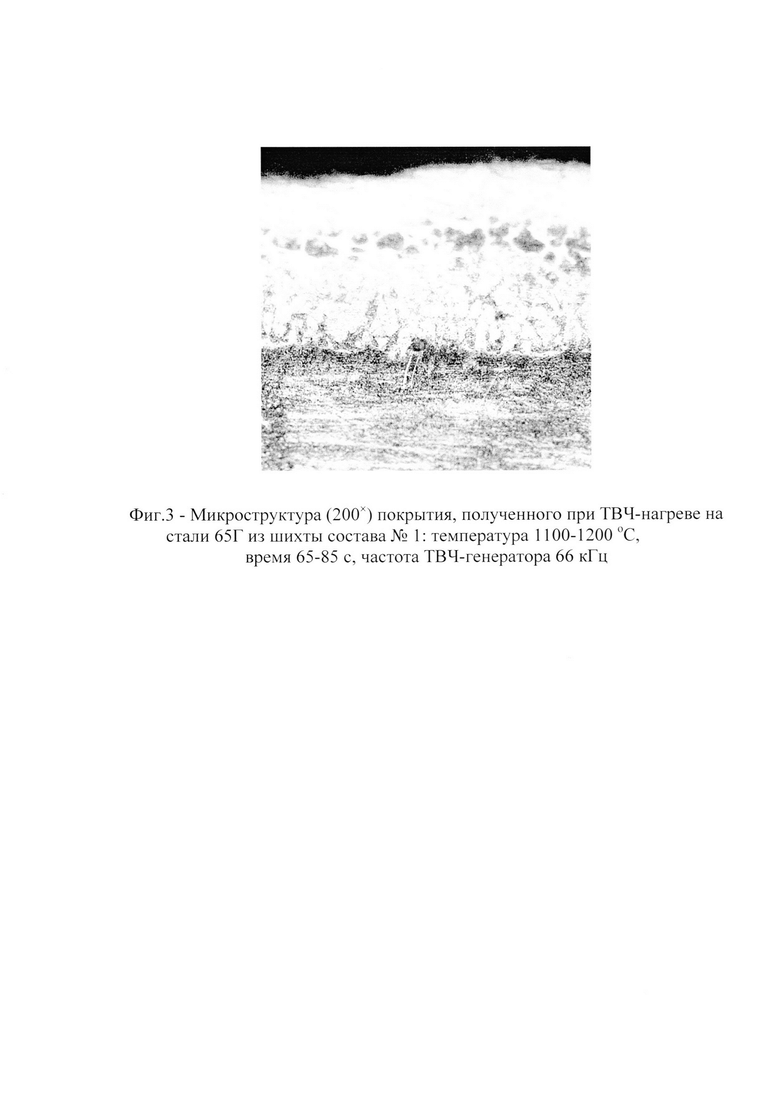

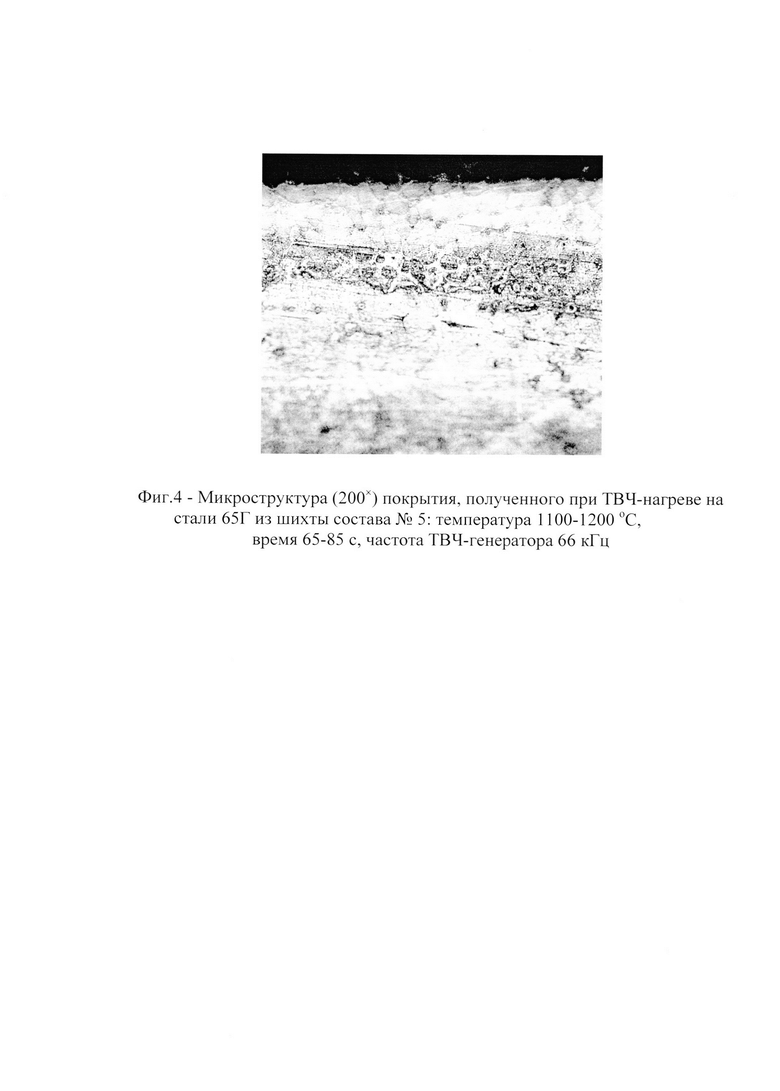

На фиг. 1 приведена термограмма нагрева образцов, упрочняемых предлагаемой шихтой по примеру 5. На фиг. 2 приведена микроструктура покрытия, полученного из состава шихты-прототипа при ТВЧ-нагреве с параметрами процесса по примеру 5. На фиг. 3 приведена микроструктура покрытия, полученного из предлагаемого состава шихты №1. На фиг. 4 приведена микроструктура покрытия, полученного из предлагаемого состава шихты №5.

Техническим результатом реализации изобретения является повышение износостойкости твердосплавного покрытия за счет исключения образования в нем доэвтектической структуры, смены механизма образования и формирования новой структуры покрытия при использовании предлагаемой порошковой шихты.

Исключение образования доэвтектической структуры достигается за счет снижения максимальной температуры на поверхности детали до 1200÷1250°С (см. фиг. 1), которое достигается дополнительным тепловложением при осуществлении СВС между специально введенными в состав шихты компонентами (Al+В2О3; Al+B2O3+С; и др.). Это предотвращает:

- перегрев упрочняемой поверхности токами высокой частоты и ее подплавление;

- выгорание легкоплавких компонентов стали, твердого сплава и шихты;

- перераспределение углерода между основой и покрытием;

- изменение химического состава твердого сплава;

- рост дендритов.

Смена механизма образования покрытия достигается за счет использования не порошкового, а плавленого флюса на основе боросодержащих компонентов П-0,66, его гранулирования до частиц с размером <0.5 мм и смешивания с другими компонентами шихты, также имеющими размер частиц <0,5 мм, а также за счет введения в шихту компонентов, обусловливающих прохождение самораспространяющегося высокотемпературного синтеза с выделением атомарного бора или образованием боросодержащих фаз.

Использование плавленого флюса исключает в процессе наплавки испарение поглощенной, инклюдированной и кристаллизационной воды, снижающей температуру и увеличивающей продолжительность нагрева на начальных стадиях плавления шихты, а также обеспечивает однородность химического состава покрытия.

Использование всех компонентов шихты в виде гранул с равным размером частиц основной фракции <0,5 мм исключает их перераспределение в шихте при ее хранении, насыпании и плавлении, повышает седиментационную стойкость расплава, исключает формирование слоистой структуры покрытия.

СВС-состав, обеспечивающий выделение большого количества тепла, ускоряет наплавку.

Формирование новой структуры покрытия достигается за счет того, что выделяющийся при СВС атомарный бор или образующиеся боросодержащие фазы (В4С, Fe-B, AlB12) легируют бором как упрочняемую поверхность, так и твердый сплав, и образуют замкнутые области новых фаз в покрытии (FexC, Fe3C, Fe3(C,В), Fe23(C,B)4, Fe23Mn(Cr)C4 и др.), равномерно распределенные по его объему.

Борирование упрочняемой металлической поверхности также изменяет состояние границы ее раздела с покрытием (см. фиг. 3-4). В то же время, как видно из фиг. 2, при индукционной наплавке твердого сплава ГТГ-УС25 из шихты-прототипа, в покрытии образуется два слоя, нижний, содержащий значительное количество дендритов, с доэвтектической структурой и образующий четкую границу с основным металлом, и верхний, с эвтектической структурой, содержащий включения карбидов.

Оптимальный состав термореагирующей шихты для индукционной наплавки твердого сплава, содержащей 8-10 мас.% флюса на основе боросодержащих компонентов, 13-17 мас.% СВС-состава по примерам 1-3 и остальное - твердый сплав, определен исходя из того, что:

- при уменьшении содержания флюса менее 8 мас.% не достигается полного смачивания им поверхности металла;

- при увеличении содержания флюса выше 10 мас.% происходит частичное растворение и переход в шлак металла упрочняемой поверхности и твердого сплава;

- при уменьшении содержания СВС-состава менее 13 мас.% на упрочняемой поверхности появляются окисленные участки, а в покрытии сохраняются участки с доэвтектической структурой;

- при увеличении содержания СВС-смеси выше 17 мас.% происходит излишнее тепловыделение, разбрызгивание шихты, продуктов СВС и шлака, что приводит к ухудшению качества покрытия.

Твердость покрытий, получаемых при реализации изобретения, составляет 850-1200 FTV, толщина 1-3 мм, износостойкость - 0,01-0,03 г на 10000 м пути трения по не жестко закрепленному абразиву.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 2014 |

|

RU2581698C1 |

| Шихта для индукционной наплавки износостойкого сплава | 2020 |

|

RU2755913C1 |

| ШИХТА ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 1998 |

|

RU2147980C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ ВЫСОКОЛЕГИРОВАННЫХ ХРОМИСТЫХ ЧУГУНОВ | 2014 |

|

RU2568036C2 |

| Способ наплавки алюминида железа на стальную поверхность | 2018 |

|

RU2693988C1 |

| Состав шихты для наплавки | 1990 |

|

SU1764912A1 |

| СОСТАВ ШИХТЫ ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 1990 |

|

RU1817397C |

| СОСТАВ ПОРОШКОВОГО МАТЕРИАЛА ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 2008 |

|

RU2381884C1 |

| ПОРОШОК ДЛЯ ИЗНОСОСТОЙКОЙ ИНДУКЦИОННОЙ НАПЛАВКИ ДЕТАЛЕЙ | 2011 |

|

RU2480317C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ЛИТОЙ СТАЛЬНОЙ ДЕТАЛИ | 2016 |

|

RU2641209C1 |

Изобретение может быть использовано для индукционной наплавки твердых сплавов типа высоколегированных хромистых белых чугунов, а также для нанесения легированных бором износостойких покрытий. Порошковая термореагирующая шихта содержит, мас.%: флюс на основе боросодержащих компонентов 8-10, состав, включающий соединения бора и обеспечивающий в процессе наплавки прохождение самораспространяющегося высокотемпературного синтеза (СВС), 13-17, твердый сплав – остальное. Компоненты шихты имеют размер гранул <0,5 мм, а флюс на основе боросодержащих компонентов используется в плавленом виде. Перед применением шихты в ее порошок добавляют 1-2% спиртовый раствор канифоли до получения кашицеобразной массы и тщательно перемешивают. Шихта обеспечивает повышение износостойкости твердосплавного покрытия за счет предотвращения образования в нем доэвтектической структуры. 4 ил., 1 табл.

Порошковая термореагирующая шихта для индукционной наплавки твердого сплава, содержащая флюс на основе боросодержащих компонентов и твердый сплав, отличающаяся тем, что она дополнительно содержит состав, включающий соединения бора и обеспечивающий в процессе наплавки прохождение самораспространяющегося высокотемпературного синтеза (СВС), при следующем соотношении компонентов шихты, мас.%:

при этом компоненты шихты имеют размер гранул <0,5 мм, а флюс на основе боросодержащих компонентов используется в плавленом виде.

| Состав шихты для наплавки | 1990 |

|

SU1764912A1 |

| Состав шихты для наплавки | 1991 |

|

SU1757830A1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ | 2001 |

|

RU2201855C2 |

| ШИХТА ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 1998 |

|

RU2147980C1 |

| JPS 5636391 A, 09.04.1981. | |||

Авторы

Даты

2017-12-06—Публикация

2015-05-18—Подача