Изобретение относится к способам и устройствам для обработки поверхности металлов, а именно к нанесению покрытий индукционной наплавкой, и позволяет получать на поверхности стальных и чугунных деталей износостойкие покрытия из интерметаллидов, образующихся в системе железо-алюминий.

Изобретение может быть использовано для упрочнения такими покрытиями деталей машин, инструмента, а также придания функциональности поверхностям почвообрабатывающих и режущих рабочих органов (стрельчатые лапы, долотообразные лемеха, ножи соломоизмельчителей, молотки кормодробилок и пр.) в сельскохозяйственном машиностроении.

Покрытия из интерметаллидов, в частности алюминидов различных металлов, образующихся в системах Fe-Al, Ni-Al, Ti-Al и др., нанесенные на поверхность стальных и чугунных деталей значительно повышают их износо-, ударо-, тепло-, трещино- и коррозионную стойкость, что в условиях интенсивной эксплуатации приводит к увеличению надежности и срока службы деталей машин и инструмента. Кроме того, применение этих покрытий на деталях сельскохозяйственных машин, которые обычно изготавливаются из недорогих и низколегированных конструкционных углеродистых сталей (Ст3, 45, 50Г, 50Л, 65Г, 50ХГА и т.п.), позволяет улучшать их потребительские параметры, в частности соотношение -цена/качество, и отказаться от использования для их упрочнения порошковых наплавочных материалов типа белых чугунов, содержащих большие количества дорогостоящих металлов - Cr, Ni, V, W (Сормайт-1, 2; ПГ-УС25; ПГ-С27, ПС-14-60 и др.).

Патентный обзор, проведенный авторами из известного уровня развития техники, выявил следующие аналоги и прототип заявляемого изобретения.

Так, известен способ получения износостойкого покрытия на основе интерметаллида системы Ti-Al (аналог 1), включающий размещение обрабатываемой детали в камере вакуумной установки для напыления, содержащей два электродуговых испарителя, катоды которых выполнены из алюминия и титана, ионную очистку ее поверхности в среде инертного газа при температуре 300-350°С, и последовательное нанесение на поверхность: нижнего слоя титана, слоя нитрида интерметаллида системы Ti-Al в среде реакционного газа - азота, и, окончательно, слоя интерметаллида системы Ti-Al с приданием ему нужного фазового состава [Пат. №2489514 RU, МПК6 С23С 14/24, С23С 14/06, С23С 14/02. - Заявл.: 22.03.2012. - Опубл.: 10.08.2013. - Бюл. №22.].

Этот способ обеспечивает следующий технический результат: - возможно формирование различных интерметаллидных фаз в покрытии (TiAl, Ti3Al, TiAl3); - обеспечивается равномерность толщины покрытий (до 100 мкм) на деталях сложной формы. Однако, аналог имеет и недостатки: - сложность аппаратурного оформления и осуществления технологического процесса (вакуумное оборудование, подготовка и очистка поверхности, вакуум от 2×10-4 до 2×10-3 мм. рт. ст.); -длительность и трудоемкость (1÷2 ч); - использование для его реализации дорогих, высокочистых материалов для напыления (вакуумные катоды из алюминия и титана).

Частично, недостатки этого способа устраняет известный способ наплавки износостойких покрытий (аналог 2), включающий проведение наплавки в среде защитных газов с использованием присадочной проволоки из алюминия или его сплавов по слою флюса, содержащего оксид хрома и криолит при следующем соотношении компонентов, масс. %: оксид хрома (III) 25÷35, криолит 65÷75, при этом наплавку проводят при режимах, обеспечивающих получение покрытия, содержащего 10÷40 масс. % алюминия [Пат. №2429954 RU. МПК6 B23K 9/04. - Заявл.: 11.11.2009. - Опубл.: 27.09.2011. - Бюл. №27.].

Так как техническим результатом этого способа является: -повышение качества наплавленного металла, за счет повышения однородности химического состава по сечению наплавленного слоя, путем синтеза в покрытии только одного интерметаллида Fe3Al из системы Fe-Al; повышение производительности наплавки (слой (валик) покрытия, шириной 1,2÷1,5 мм, скорость подачи проволоки - 8 м/мин), то им устраняется один из существенных недостатков предыдущего аналога - длительность и трудоемкость. Кроме того, упрощается аппаратурное оформление и реализация способа, за счет применения сварочного полуавтомата вместо вакуумного оборудования, а также происходит замена дорогих, высокочистых материалов для напыления на более дешевые и доступные: электродную проволоку из алюминия или его сплавов, и легирующего компонента - хрома, который поступает из его оксида (III) во флюсе. При этом формируется наплавленный слой на основе интерметаллидов алюминия FeAl, Fe3Al, легированный хромом, что и обеспечивает повышение износостойкости рабочих поверхностей деталей, упрочненных по прототипу. Однако, этот аналог имеет и недостатки: - использование в составе флюса дорогих и токсичных компонентов в высокой концентрации (оксид хрома, криолит); - недостаточная износостойкость покрытия, из-за низкого содержания в нем хрома (до 5 масс. %).

Наиболее близким по технической сущности к заявляемому способу (прототипом) является способ наплавки алюминидов железа, включающий предварительную электродуговую наплавку на деталь слоя алюминия в среде защитных газов с использованием электродной проволоки из алюминия его сплава и формирование наплавленного слоя из алюминида железа Fe3Al путем переправления алюминиевого слоя с использованием стальной электродной проволоки [Пат. №2627714 RU. МПК6 B23K 9/04, B23K 9/23. - Заявл.: 07.04.2015. - Опубл.: 10.08.2017. - Бюл. №22.].

Прототип устраняет один из основных недостатков аналога, так как в нем не используются дорогие, токсичные компоненты (оксид хрома, криолит). Однако, низкая твердость и износостойкость получающихся покрытий им не устраняется, так как в них отсутствуют специальные упрочняющие фазы (хром, его соединения, карбиды и пр.), и они состоит только из алюминидов FeAl, Fe3Al. Существенным является и то, что прототип имеет ограниченную применимость способа в промышленных условиях и низкое качество покрытий, что характерно, вообще, для электродуговой сварки.

Задачей, на решение которой направленно изобретение является повышение твердости и износостойкости, а также расширение промышленной применимости способа и повышение качества покрытия.

Настоящая задача решается тем, что в способе наплавки алюминида железа на стальную поверхность, включающий нанесение на нее алюминия, железа и расплавление компонентов состава с формированием покрытия в среде инертных газов, металлы на поверхность наносят одновременно, для чего поверхность покрывают составом толщиной 2-3 мм содержащим смесь интерметаллид Fe2Al5, карбид бора, флюс на основе плавленого боратного флюса П-0,66 и криолита, при следующем соотношении ингредиентов, масс. %:

а расплавление состава с формированием покрытия осуществляют высокочастотным электромагнитным полем при температуре 1150-1250°С.

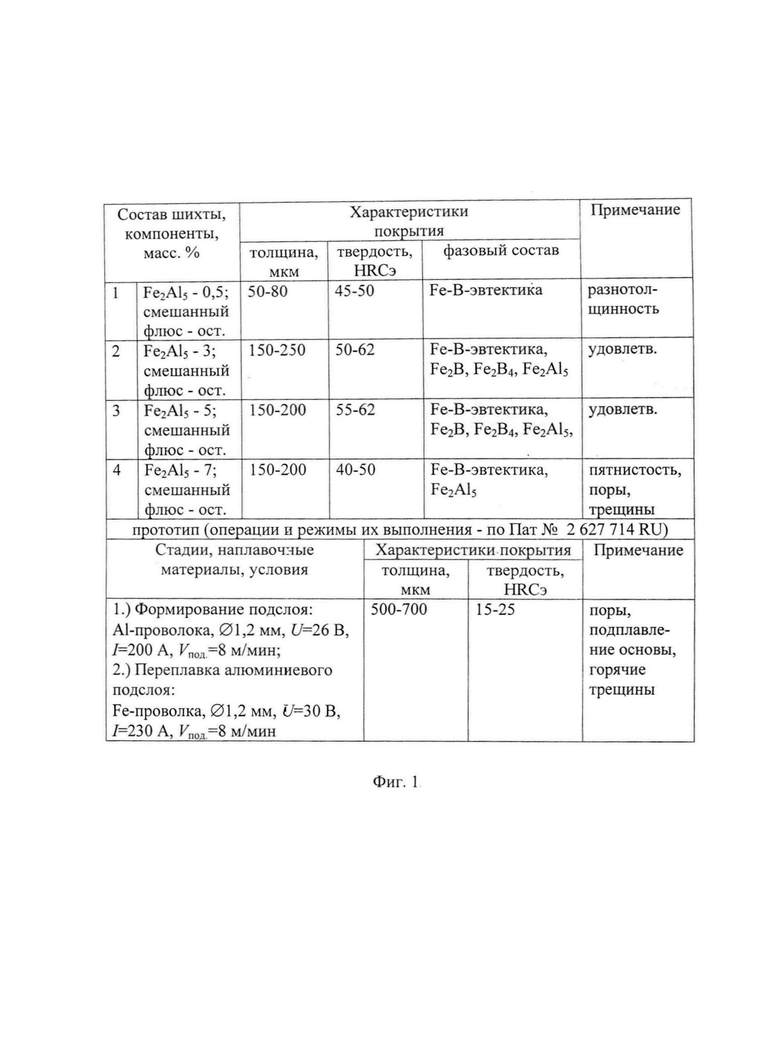

Техническим результатом заявляемого изобретения является: -увеличение твердости покрытия до величин 45-62 НRСэ, и, как следствие, повышение износостойкости получающихся безхромистых покрытий; - возможность использования способа в крупносерийном и массовом производстве без нарушения экологических требований, за счет использования ТВЧ-нагерва и минимального содержания токсичных материалов во флюсе (криолит), а также повышение качества покрытия (таблица, фиг. 1).

Изобретение поясняется следующими материалами.

Фиг. 1. - Таблица. Составы шихты и свойства получающихся интерметаллидных покрытий системы железо-алюминий;

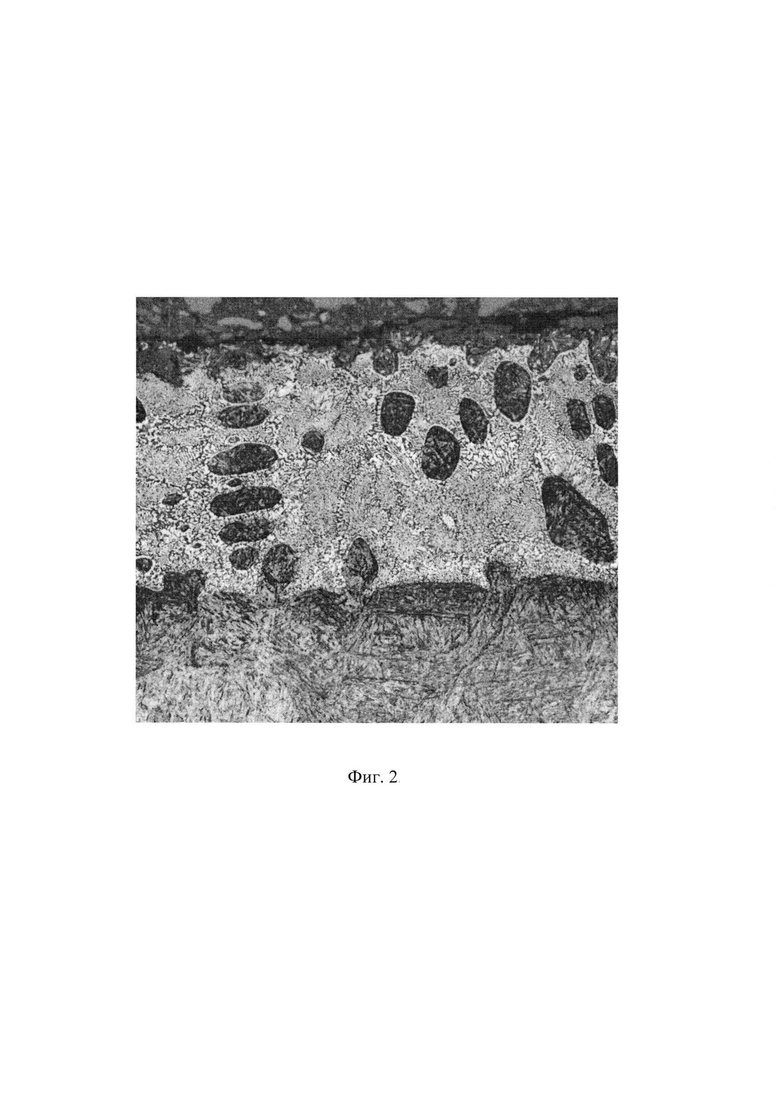

Фиг. 2. - Микроструктура покрытия из алюминида железа на стали 35, полученного индукционной наплавкой при оптимальных условиях (100х);

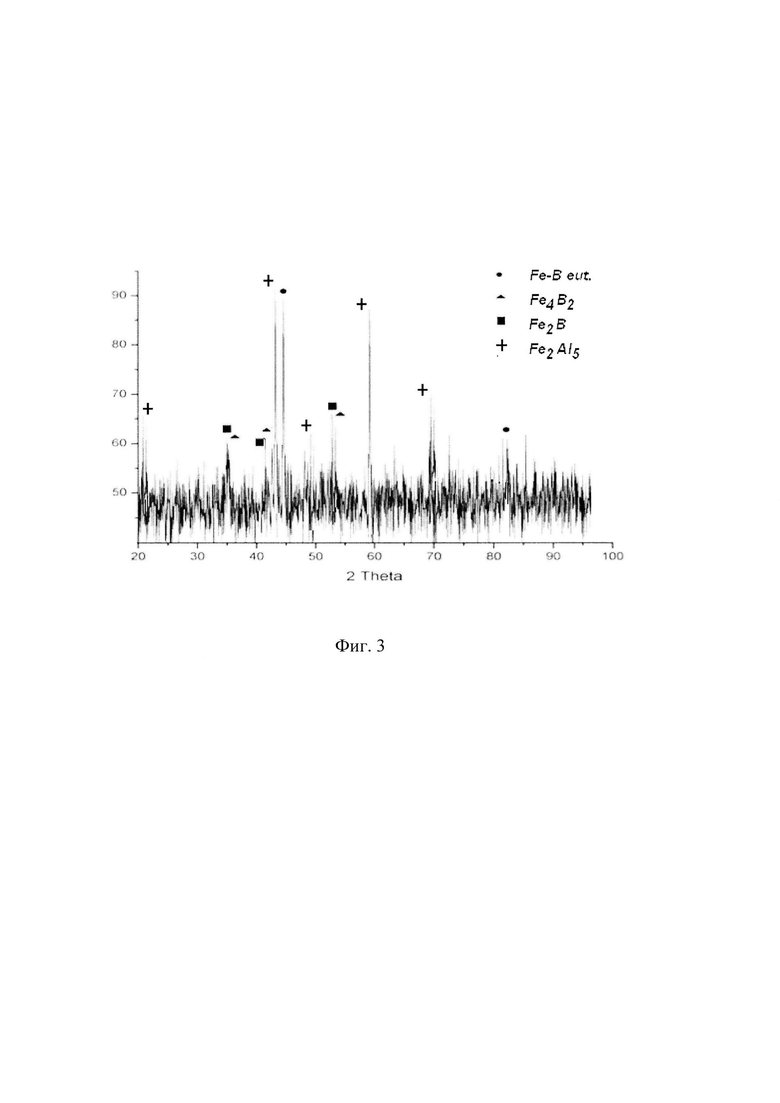

Фиг. 3 - Рентгенограмма покрытия из алюминида железа на стали 35, полученного индукционной наплавкой при оптимальных условиях.

Изобретение поясняется следующими примерами.

Пример 1. Получение интерметаллида Fe2Al5, методом самораспространяющегося высокотемпературного синтеза (СВС).

Смешивали в течении 0,5÷1,0 ч в биконусном смесители навески порошка алюминия марки АСД-1 и железа марки ПЖВ-1 в соотношениях (Al/Fe), масс. %: 55/45. Указанные соотношения ингредиентов обеспечивают получение заданного химического соединения - интерметаллида состава Fe2Al5, в соответствие с фазовой диаграммой системы Fe-Al [Итин В.И., Найбороденко Ю.С. Высокотемпературный синтез интерметаллических соединений. - Томск: Изд-во ТГУ, 1989. - С.].

Полученный состав компактировали, для чего порошковые смеси смачивали 1%-ным раствором канифоли в спирте и перемешивали до получения однородной кашицеобразной массы, из которой на ручном прессе формовали штабики диаметром 15 мм и высотой 50÷60 мм при давлении 0,3÷0,6 МПа в разъемной пресс-форме. Полученные заготовки сушили в шкафу при температуре 140-150°С в течение 1÷2 часа. Просушенные образцы обладали удовлетворительной прочностью при переноски их в реактор предназначенный для организации протекания реакций в режиме СВС.

Реактор представляет собой тонкостенную кварцевую трубку, диаметром 15 мм, высотой 70÷75 мм, на наружную поверхность которой намотана нихромовая спираль для подогрева образцов перед синтезом. Снизу закрыта пробкой с газоподводящей трубкой, поверх которой уложен слой асбеста и насыпан слой кварцевого песка, толщиной 8÷10 мм, сверху в трубку помещена нихромовая спираль для инициирования СВС.

Образец помещали в реактор на слой песка и предварительно нагревали до температуры 400÷450°С нихромовой спиралью для подогрева, а затем поджигали спиралью для инициирования СВС, нагреваемыми электрическим током. В течении всего процесса получения интермиталида и его охлаждения (до 200÷250°С) в реактор подавали аргон под давлением 0,2÷0,3 МПа.

После извлечения из реактора и охлаждения штабика до комнатной температуре его измельчали в ступке и просеивали через сито №0,315. Полученный методом СВС интерметаллид очищали от примесей неустойчивых алюминидов FeAl2, FeAl3, изотермическим отжигом при температуре 1150÷1170°С в течение 1÷2 ч в в фарфоровом тигле в печи с защитной атмосферой. Отожженный продукт отделяли от королька алюминия, измельчали в ступке и просеивали через сито №0,315, после чего намагничивали естественным образом в течение 3÷5 сут., а затем извлекали частицы железа постоянным магнитом. Готовый продукт имеет в составе до 95-98 масс. % Fe2Al5 (установлено рентгенофазовым анализом).

Пример 2. Получение покрытия из алюминида железа на стальной поверхности методом индукционной наплавки.

Из стали 35 вырезали образцы, размером 60×40×5 мм, в количестве 15 шт, на верхнюю поверхность которых наносили состав для формирования интерметаллидного покрытия, содержащий следующие компоненты: интерметаллид Fe2Al5; плавленый боратный флюс для индукционной наплавки П-0,66; карбид бора; криолит, взятые в концентрационных интервалах согласно формулы предлагаемого изобретения, после чего осуществляли его расплавление и формировали покрытие методом индукционной наплавки (толщина слоя состава 2÷3 мм, оснастка - водоохлажадаемый шелевой индуктор, оборудование - инвертор ЭЛСИТ 100-70/40, частота - 60-65 кГц, температура 1150÷1250°С, время 5÷10 с, защитная среда - аргон, ризб. 0,2÷0,5 МПа)

Содержание ингредиентов в смеси для определения оптимального состава варьировали в указанных границах с шагом от 0,5-1 до 5 мас. % (фиг. 1).

Шихту наносили слоем, толщиной 2÷3 мм с помощью трафарета, частоту электромагнитного поля измеряли с помощью КиПА установки, температуру - W/Re-термопарой, диаметром 1 мм.

После получения покрытия на всех заготовках (в трехкратной повторности) их извлекали из индуктора, подстуживали в токе аргона до температуры 850÷880°С и закаливали в воду. Готовые образцы очищали от остатков шихты и проводили металлографическое (фиг. 2) и рентгенофазовое (фиг. 3) исследование покрытия. На стальной поверхности образовались покрытия, толщиной 50÷250 мкм, с различными свойствами (см. фиг. 1).

Технический результат изобретения, а также качественные и количественные значения отличающихся признаков заявляемого способа, объясняются следующим.

Использование в качестве компонента формируемого покрытия заранее синтезированного интерметаллида состава Fe2Al5 позволяет одновременно вводить в него оба элемента (в отличие от прототипа), а также гарантированно обеспечивать и сохранять в процессе формирование покрытия заданное соотношение доли Al/Fe в нем на уровне 55/45 масс. %. При этом весь вводимый в покрытие алюминий оказывается постоянно связанным с железом, так как интерметаллид Fe2Al5 в системе Fe-Al является единственным устойчивым соединением, плавящимся без разложения, а его выделение в чистом виде термодинамически обосновано и технически возможно (в отличие от алюминидов FeAl, Fe3Al в прототипе, существование которых возможно только как фаз в составе соответствующих сплавов или, неустойчивых алюминидов FeAl2, FeAl3, плавящихся инконгруентно) [Итин В.И., Найбороденко Ю.С. Высокотемпературный синтез интерметаллических соединений. - Томск: Изд-во ТГУ, 1989. - С.]. Кроме того, именно алюминид Fe2Al5 обладает самой высокой микротвердостью среди фаз системы Fe-Al, которая достигает величины 1100-1150 кгс/мм2, что потенциально обеспечивает получаемым покрытиям высокую износостойкость.

Применение карбида бора в условиях нагрева стальной поверхности высокочастотным электромагнитным полем до температур 1150÷1250°С позволяет осуществлять эффективное, скоростное ТВЧ-борирование стальной поверхности с образованием на ней легкоплавкой эвтектики Fe-B (940÷960°С) и композиционного боридного покрытия из боридов Fe2B, FeB (микротвердость 1200-1400 HV100), распределенных в ней [Мишустин Н.М., Иванайский В.В., Ишков А.В. Состав, структура и свойства износостойких покрытий, полученных на сталях 65Г и 50ХГА при скоростном ТВЧ-борировании // Известия Томского политехнического университета. - 2012. - Т. 320. - №2. - С. 68-72.]. Сочетание температурных интервалов: плавления эвтектики, плавление интерметаллида Fe2Al5 (1170°С) и образование боридного покрытия, позволяют в течение всего времени осуществления наплавки по предлагаемому способу обеспечить постоянное протекание на упрочняемой поверхности химических реакций, что значительно сокращает время формирования покрытия.

Боратный флюс П-0,66 эффективно очищает поверхность стали от окислов в условиях индукционного нагрева, так как обладает высокой активностью, хорошей смачивающей способностью, легким отделением шлака, и защищает поверхность от окисления кислородом воздуха при температурах от 600-660°С, когда он начинает плавится, и до температур 900-950°С.

Использование криолита обеспечивает защиту стальной поверхности от окисления в высокотемпературной области, при его расплавлении при 1000-1100°С, и за счет подавления диффузии кислорода в покрытие.

Оптимальное количество и соотношение компонентов состава определялось экспериментально, по значениям характеристик образующегося интерметаллидного покрытия (микротвердость, твердость, толщина) - фиг. 1.

Так содержание интерметаллида Fe2Al5 в количестве 1÷5 масс. %, является оптимальным. Сокращение доли этого ингредиента, например до 0,5%, вызывает резкое уменьшение толщины и твердости образующегося покрытия. Увеличение содержания интерметаллида выше 5 масс. %, например до 7%, приводит к повышению вязкости и снижению текучести расплава шихты, а также ведет к перерасходу этого компонента, в результате чего образуется покрытие низкого качества (пористое, с пятнистостями).

Содержание флюса П-0,66 в шихте в 7÷10 масс. % также является оптимальным. При уменьшение его содержания ниже 7 масс. %, например 5%, очищающая способность флюса оказывается недостаточной для подготовки поверхности стали, очистки ее от окислов, что снижает качество покрытия (появляются пятна свободные от покрытия, участки с окалиной, участки с отслоением покрытия). При увеличении доли флюса, например до 15 масс. %, происходит резкое увеличение текучести расплава, что приводит к уменьшению толщины покрытия.

Содержание карбида бора в 70÷75 масс. %, является оптимальным. Сокращение доли этого ингредиента, например до 65%, вызывает резкое уменьшение толщины образующегося покрытия. Увеличение доли карбида бора выше 75 масс. %, например до 80%, приводит к повышению вязкости и снижению текучести расплава шихты, а также ведет к перерасходу этого компонента, в результате чего образуется покрытие низкого качества (пористое, несплошности).

Вводимый до 100 масс. % в предлагаемый состав криолит, обеспечивает дополнительную защиту поверхности стали и формируемого покрытия от окисления кислородом воздуха в условиях индукционной наплавки, повышает вязкотекучесть расплава при температурах выше 1000°С, очищает поверхность частиц интерметаллида от примеси оксидов, а также химически инертен по отношению к компонентам применяемого состава.

Толщина слоя насыпаемой щихты на первой стадии в интервале 2÷3 мм является оптимальной. Если взят слой шихты толщиной менее 2 мм, например 1 мм, то при его расплавлении количество жидкой фазы оказывается недостаточным для защиты поверхности с боридным покрытием от окисления. Увеличение толщины слоя шихты выше 3 мм, например 4 мм -приводит к необоснованному перерасходу материалов.

Оптимальная температура борирования при ТВЧ-нагреве находится в интервале 1150÷1250°С, так как ниже температуры 1150°С в системе не происходят поверхностные химические реакции борирования, приводящие к образованию эвтектики Fe-B и боридов Fe2B, FeB, а выше температуры 1250°С, образующееся боридное покрытие начинает интенсивно окислятся кислородом воздуха, что приводит к уменьшению его толщины. Оптимальная температура - 1150÷1250°С обеспечивает одновременное плавление взятого интерметаллида, протекание реакций борирования стальной поверхности при ТВЧ-нагреве и формирование композиционного покрытия.

При использовании указанных выше ингредиентов, взятых в оптимальных интервалах содержания, и реализации предлагаемого способа с оптимальными параметрами на поверхности образцов из стали 45 формируются сплошные, переплавленные слои покрытия, в основном состоящие из алюминида железа Fe2Al5, эвтектики Fe-B и боридов Fe2B, Fe4B2 (фиг. 2), с качеством и характеристиками, превышающими прототип (см. фиг. 1).

Высокая твердость (макро-) образующегося покрытия объясняется: - наличием в его объеме большой доли (60-65%) твердой эвтектической фазы 1100-1250 HV100, - наличием прослоек боридов железа между «темной» и «серой» фазами, сглаживающих в 2-10 раз скачек твердости (с 450÷500 до 50÷200 HV100), а также его высокой однородностью, бездефектностью, и хорошей адгезией к металлу-основе.

По величине максимальной относительной интенсивности основными фазами полученного покрытия являются (в порядке уменьшения относительного содержания): α-Fe в составе эвтектики Fe-B, интерметаллид Fe2Al5, борид Fe2B и его кристаллохимический димер Fe4B2. Сигналы от других возможных фаз не превышают уровня шумов, либо их доля в покрытие составляет величину менее 3÷5 об. % (фиг. 3).

Переплавленное состояние и бездефектность покрытия подтверждаются наличие широкого гало на первичной рентгенограмме и отсутствие сверхструктурных рентгеновских рефлексов в интервале углов 2÷20° 2θ.

Таким образом, применение в наносимом на стальную поверхность составе интерметаллида Fe2Al5 и использование в предлагаемом способе борирования упрочняемой поверхности карбидом бора при ее нагреве высокочастотным электромагнитным полем из смешанного флюса на основе П-0,66 и криолита, позволяют получать интерметаллидные покрытия, толщиной (150-250 мкм), твердостью 45-62 НRСэ, с улучшенными качественными характеристиками по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ бороалитирования стальной поверхности | 2018 |

|

RU2691431C1 |

| СПОСОБ БОРОАЛИТИРОВАНИЯ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ КОМБИНИРОВАННЫМ МЕТОДОМ | 2022 |

|

RU2793652C1 |

| СПОСОБ НАНЕСЕНИЯ ЖАРОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ АЛЮМИНИДА ЖЕЛЕЗА НА ПОВЕРХНОСТЬ ИЗДЕЛИЙ, РАБОТАЮЩИХ В УСЛОВИЯХ ВЫСОКОТЕМПЕРАТУРНОЙ ГАЗОВОЙ КОРРОЗИИ | 2021 |

|

RU2772342C1 |

| Способ борирования стальных деталей | 2017 |

|

RU2677548C1 |

| СПОСОБ БОРОАЛИТИРОВАНИЯ УГЛЕРОДИСТОЙ СТАЛИ | 2022 |

|

RU2778544C1 |

| Шихта для индукционной наплавки износостойкого сплава | 2020 |

|

RU2755913C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕЙ КРОМКИ СТАЛЬНОГО РАБОЧЕГО ОРГАНА ПОЧВООБРАБАТЫВАЮЩЕГО ОРУДИЯ | 2010 |

|

RU2447194C1 |

| Композиционная проволока для наплавки алюмоматричного интерметаллидного сплава | 2020 |

|

RU2766942C1 |

| ПОРОШКОВАЯ ТЕРМОРЕАГИРУЮЩАЯ ШИХТА ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ ТВЕРДОГО СПЛАВА | 2015 |

|

RU2637736C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ ДЛЯ БОРИРОВАНИЯ СТАЛИ | 2016 |

|

RU2639258C2 |

Изобретение предназначено для получения индукционной наплавкой на поверхности стальных и чугунных деталей покрытия из интерметаллидов, образующихся в системе железо-алюминий. Способ осуществляют с формированием покрытия в среде инертных газов путем одновременного нанесения алюминия и железа, для чего на стальной поверхности формируют покрытие составом толщиной 2-3 мм, содержащим смесь интерметаллид Fe2Al5, карбид бора, флюс на основе плавленого боратного флюса П-0,66 и криолита, при следующем соотношении ингредиентов, мас. %: интерметаллид Fe2Al5 1÷5, флюс П-0,66 7÷10, карбид бора 70÷75, криолит – остальное. Расплавление состава с формированием покрытия осуществляют высокочастотным электромагнитным полем при температуре 1150-1250°С. Способ обеспечивает повышение твердости и износостойкости упрочняемой поверхности детали. 3 ил.

Способ наплавки алюминида железа на стальную поверхность, включающий нанесение на нее алюминия, железа и расплавление компонентов состава с формированием покрытия в среде инертных газов, отличающийся тем, что металлы на поверхность наносят одновременно, при этом на поверхности формируют покрытие толщиной 2-3 мм составом, содержащим смесь интерметаллид Fe2Al5, карбид бора, флюс на основе плавленого боратного флюса П-0,66 и криолита, при следующем соотношении ингредиентов, мас. %:

а расплавление состава с формированием покрытия осуществляют высокочастотным электромагнитным полем при температуре 1150-1250°С.

| Способ наплавки алюминидов железа | 2015 |

|

RU2627714C2 |

| СПОСОБ НАПЛАВКИ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ | 2009 |

|

RU2429954C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА СИСТЕМЫ Ti-Al | 2012 |

|

RU2489514C1 |

| US 2009032501 A1, 05.02.2009. | |||

Авторы

Даты

2019-07-08—Публикация

2018-09-17—Подача