Изобретение относится к литейному производству и химико-термической обработке металлов и сплавов и может быть использовано для упрочнения стальных деталей, преимущественно с плоской рабочей поверхностью (ножи, била, щеки и плиты дробилок и т.п.), получаемых в открытых полуформах и кокилях для применения в дробильно-измельчающем оборудовании в сельхозмашиностроительной, дорожной, горнодобывающей, металлургической, химической промышленности.

Известен способ получения литых деталей, при котором на участки поверхности литейной формы наносится покрытие на основе графита, а перед заливкой металла подготовленная форма подогревается до 600÷1300°С для обеспечения высокой скорости насыщения поверхности детали углеродом [Вейник А.И. Термодинамика литейной формы. - М.: Машиностроение, 1968. - С. 186.]. При использовании этого способа на поверхности литой стальной детали образуется диффузионный слой с повышенным содержанием углерода, структурой и свойствами чугуна, что и обеспечивает ее упрочнение. Недостатками указанного способа являются высокая трудоемкость, связанная с применением предварительного подогрева подготовленной формы, а также высокая хрупкость и низкая ударная вязкость упрочненной детали, вызванные насыщением ее поверхности только одним легирующим элементом - углеродом.

Частично эти недостатки устраняются другим способом, согласно которому для покрытия поверхности литейной формы используется состав, содержащий железо, хром, углерод, кремний, никель и связующее при следующем соотношение ингредиентов, мас. %: железо 61,6÷81,2; хром 12,0÷28,0; углерод 0,9÷3,0; кремний 0,4÷1,4; никель 0,5÷3,0; связующее 2,8÷5,3 [А.С. 939155, МПК3 В22С 3/00, B22D 27/18. Заявл. 03.12.80. Опубл. 30.06.82. БИ №24]. При использовании этого способа подогрев формы не требуется, а применение в составе покрытия сразу нескольких элементов, которые осуществляют поверхностное легирование отливки, позволяет повысить ударную вязкость и снизить хрупкость литой детали. Недостатками этого способа являются низкие износостойкость, коррозионная стойкость и ресурс работы упрочненной детали, а также использование в составе дорогостоящих компонентов - хрома и никеля.

Наиболее близким к заявляемому способу по технической сущности (прототипом) является способ упрочнения стальных деталей, включающий изготовление литейной формы, приготовление и нанесение упрочняющего состава в виде пастообразной обмазки, содержащего следующие компоненты, мас. %: диборид хрома 20÷25; карбид бора 50÷60; графит 3÷5; бентонит 5÷7; фторид натрия 2÷3, последующую сушку формы, заливку стали, охлаждение стали с формой и выбивку отливки [Патент RU 2381299, МПК6 С23С 12/02. Заявл. 12.05.08. Опубл. 10.02.10. Бюл. №4].

По этому способу производили упрочнение поверхности литых роликов диаметром 80 и толщиной 35 мм, выполненных из стали 25 и предназначенных для подачи электродной проволоки, диаметром 4 мм на станок для ее рубки. Применение в прототипе в составе обмазки литейной формы бора в виде соединений диборида хрома и карбида бора обеспечивает поверхностное легирование отливки этими элементами, что повышает износостойкость, коррозионную стойкость и ресурс работы упрочненной детали. Частично прототипом устраняется и другой недостаток: из состава исключается дорогостоящий компонент - никель.

Однако прототип также имеет свои недостатки, это: длительность процесса (6-6,5 ч) и высокая трудоемкость, связанные с приготовлением, нанесением и сушкой обмазки сложного состава; низкое качество поверхности упрочненной детали малой толщины, а также использование в составе обмазки дорогостоящих компонентов - хрома (в виде диборида хрома).

Задачей настоящего изобретения является снижение длительности процесса и трудоемкости способа, повышение качества поверхности упрочненной детали и исключение использования в упрочняющем составе дорогостоящих компонентов.

Поставленная задача решается тем, что способ упрочнения поверхности литой стальной детали, включающий изготовление литейной формы, приготовление и нанесение упрочняющего состава, заливку стали, охлаждение стали с формой и выбивку отливки, отличается тем, что отливку располагают так, чтобы ее упрочняемая поверхность располагалась на открытой поверхности формы, используют упрочняющий состав в виде порошковой шихты, содержащей следующие ингредиенты, мас. %: карбид бора 75÷85; наплавочный флюс П-0,66 15÷25, упрочняющий состав наносят на открытую поверхность детали в момент затвердевания и кристаллизации стали в форме при температуре 1250÷1300°С, затем выполняют охлаждение и выбивку отливки производят при температуре 600÷700°С.

Изобретение позволяет снизить длительность процесса упрочнения до 2-2,5 ч за счет значительного сокращения количества используемых ингредиентов и отсутствия длительных операций. Повышение качества поверхности детали достигается взаимодействием упрочняющего состава с уже затвердевшим металлом, исключением перемешивания металла с компонентами упрочняющего состава, увеличением толщины покрытия.

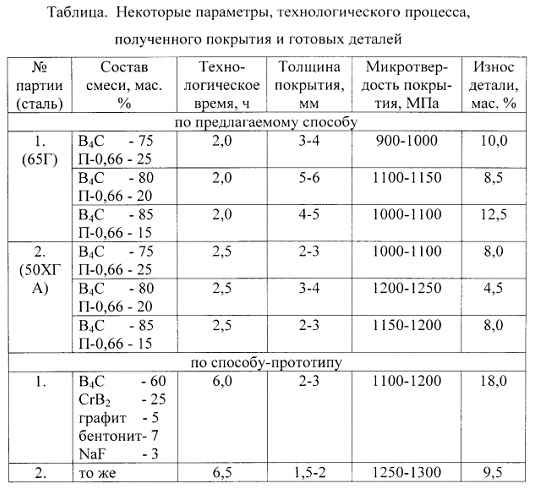

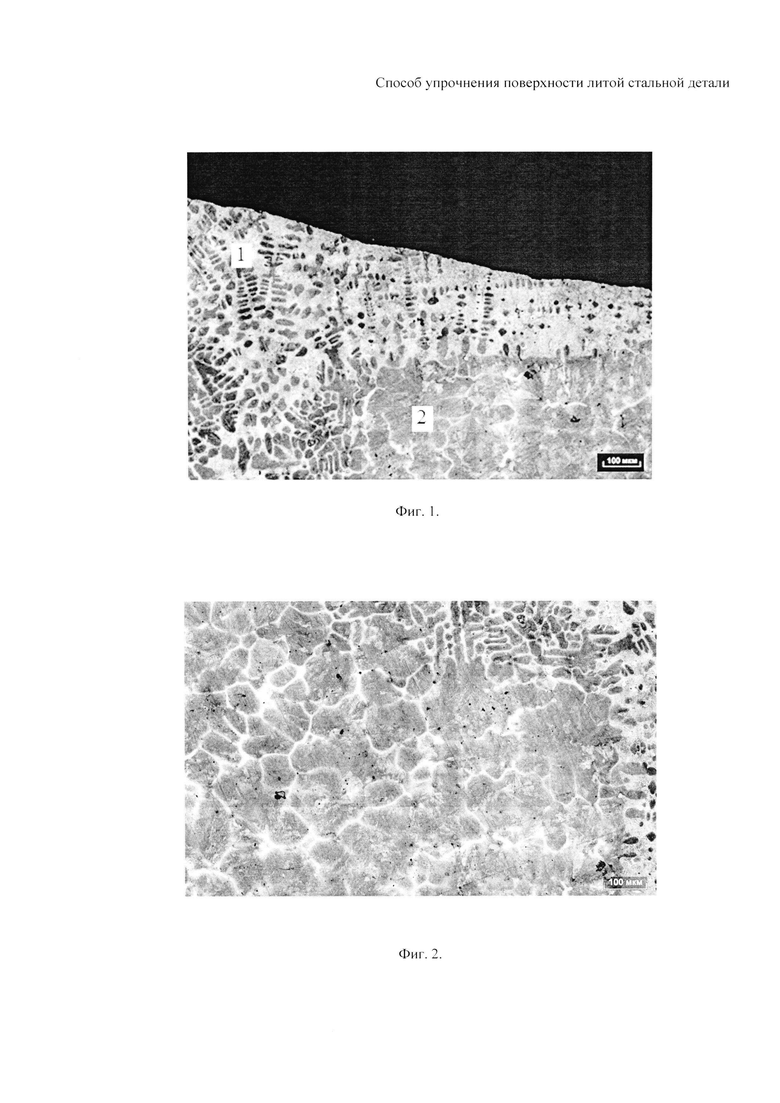

Изобретение поясняется чертежами, где на фиг. 1 приведена фотография микроструктуры упрочняющего покрытия на стали 65Г, полученного предлагаемым способом (темплет вырезан с границы детали, 1 - упрочняющее боридное покрытие, 2 - металл-основа), на фиг. 2 приведена фотография микроструктуры граничной (переходной) зоны металл основа - упрочняющее покрытие у упрочненной детали.

Осуществление изобретения иллюстрирует следующий пример.

В лабораторной индукционной печи, снабженной тиглем с крышкой и основной магнезитовой футеровкой, осуществляют плавку лома стали 65Г или 50ХГА. При этом для раскисления расплава и корректировки химического состава сталей применяют следующие материалы, мас. % от садки: ферросилиций марки ФС45 - до 5-7; ферромарганец марки ФМн78 и(или) феррохром марки ФХ050А - до 1-2; алюминий вторичный марки АВ87 - до 1-2; силикокальций марки СК15 - до 1-2; уголь древесный марки В - до 1-2.

Плавку ведут 5-6 минут под слоем флюса состава, мас. %: известняк марки С1 80-85, плавиковый шпат марки ФК85 15-20, который наводят в два приема в начале и середине плавки, перемешивая и погружая в расплав, в конце плавки перед разливкой шлак снимают. Ферроматериалы загружают вместе со стальным ломом, модификаторы и уголь вводят во флюс, во время плавки поддерживают соотношение шлаковой и металлической ванн 3:10.

Отдельно готовят порошковую шихту упрочняющего состава, для чего просеивают через сито с размером ячейки 0,315 мм порошок карбида бора с зернистостью 10 (ГОСТ 5744-85), также измельчают и просеивают через сито с размером ячейки 0,315 мм наплавочный флюс марки П-0,66, содержащий компоненты, мас. %: бура 30, борный ангидрид 20, силикокальций 40, силикат натрия 10, флюс АН-348А - остальное, после чего порошки ингредиентов смешивают в барабане шаровой мельницы без мелющих тел или в биконусном смесителе в течение 30-45 минут в пропорциях, согласно формуле изобретения.

Отдельно готовят открытую литейную полуформу, для чего на металлический лист-основание помещают модели молотков кормодробилки, размером 105,5×50,3×6,1, припыливают их, устанавливают опоку, насыпают формовочную смесь (речной песок - 80%, глина - 12%, жидкое стекло - 5%, вода - 3%), утрамбовывают, лишнюю смесь срезают ножом, полуформу переворачивают, снимают лист, извлекают модели и в еще сырой смеси формуют открытую литниковую систему с питателем, после этого форму сушат и заливают в нее расплавленную сталь (65Г, 50ХГА) для изготовления заготовки литой детали.

В момент затвердевания отливки и достижения ее поверхностью температуры 1250-1300°С на ее поверхность насыпают подготовленную шихту, слоем 5-6 мм и дают отливке остыть вместе с формой до температуры 600-700°С. После остывания молотки выбивают из формы, срезают литниковую систему и обрабатывают в размер для получения готовой детали.

По предлагаемому способу были подготовлены две партии по 5 шт. молотков кормодробилки, размером 105×50×6 мм, одна партия из стали 65Г (№1), другая партия из стали 50ХГА (№2). По одному молотку из партии было отобрано для лабораторных исследований, из молотков вырезались темплеты для металлографических исследований, остальные молотки были поставлены на производственные испытания.

Также были подготовлены партии молотков кормодробилки из сталей 65Г, 50ХГА, упрочненных по способу-прототипу. Все молотки были установлены на ротор кормодробилки комплекса «Алтай», которым было переработано 70 т фуражного зерна и зерноотходов, при приготовлении кормосмесей для птицы, свиней и КРС.

Проведенные исследования показали возможность эффективного поверхностного упрочнения литых стальных деталей предлагаемым способом.

Так снижение длительности и трудоемкости процесса упрочнения (до 2-2,5 ч) определяется повышением производительности труда, что достигается путем значительного сокращения количества используемых ингредиентов (при развесе и приготовлении смеси вместо шести компонентов используется только два), кроме того, отсутствуют длительные операции нанесения и сушки обмазки на поверхность формы.

Повышение качества поверхности детали обеспечивается тем, что упрочняющий состав контактирует не с жидким, а с уже затвердевшим металлом и при контакте располагается не под слоем металла, а сверху него. Это позволяет полностью исключить перемешивание металла с компонентами упрочняющего состава, включение газов и шлаков в упрочняющее покрытие, обычное для поверхностного легирования с нанесением обмазок на внутреннюю поверхность формы. Увеличенная (по сравнению с обмазкой) толщина слоя состава при его насыпке на поверхность заготовки позволяет получать покрытие большей толщины (см. таблицу).

Из состава по предлагаемому способу полностью исключен дорогостоящий компонент - диборид хрома, составляющий до  массы состава по способу-прототипу. При этом многие характеристики покрытий и деталей улучшились (толщина покрытия, износ детали) - см. таблицу.

массы состава по способу-прототипу. При этом многие характеристики покрытий и деталей улучшились (толщина покрытия, износ детали) - см. таблицу.

Также улучшились экономические и экологические показатели предлагаемого способа, так как упрочняющий состав используется в виде насыпки, а не обмазки, сокращается время технологических операций, появляется возможность повторного использования шихты, вследствие выбора оптимальных температур уменьшается расход бора на побочные процессы - угар, взаимодействие с азотом воздуха.

Содержание в упрочняющем составе карбида бора в количестве, составляющем 75-85 мас. %, является оптимальным, потому что при этом содержании образуются диффузионные слои с наибольшей пластичностью, толщиной и износостойкостью. Содержание карбида бора в количестве, меньшем 75 мас. %, например 70%, приводит к получению диффузионных слоев с малой твердостью и снижению ресурса упрочненных деталей. При содержании карбида бора в количестве, большем 85 мас. %, например 90%, не происходит заметного увеличения насыщения бором по толщине упрочняемого слоя, но растет его расход, что приводит к удорожанию процесса упрочнения.

Нижняя граница содержания наплавочного флюса в составе определяется его активностью, раскисляющей способностью и способностью к выводу неметаллических включений в шлак. Например, при содержание его меньше 15% снижается вязкость шлака в интервале температур от момента его нанесения до полного затвердевания и остывания отливки, что не обеспечивает полную дегазацию шлаковой ванны. При содержании флюса в количестве более 85%, например 90%, растет расход шихтовых материалов.

Температура, при которой на поверхность металлической заготовки может наноситься упрочняющий состав, 1250-1300°С является оптимальной, так как в этом интервале поверхность стальной отливки уже затвердевает, а компоненты состава еще эффективно вступают в реакцию между собой и с поверхностью детали с образованием боридного покрытия, причем зона границы раздела металл основа-упрочняющее покрытие обладает переходной структурой (подплавляется теплом происходящих реакций), что обеспечивает упрочняющему покрытию высокие адгезию и пластичность.

Температура, до которой осуществляется охлаждение формы и при которой выполняется выбивка отливки, 600-700°С также является оптимальной, так как при температуре ниже 600°С у большинства сталей прекращаются процессы структурного превращения и перераспределения углерода между фазами для последующей термообработки (закалки), а при температуре ниже 700°С прекращаются известные процессы диффузионного борирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления литой стальной детали | 2015 |

|

RU2622503C2 |

| Способ наплавки алюминида железа на стальную поверхность | 2018 |

|

RU2693988C1 |

| Шихта для индукционной наплавки износостойкого сплава | 2020 |

|

RU2755913C1 |

| Способ бороалитирования стальной поверхности | 2018 |

|

RU2691431C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕЙ КРОМКИ СТАЛЬНОГО РАБОЧЕГО ОРГАНА ПОЧВООБРАБАТЫВАЮЩЕГО ОРУДИЯ | 2010 |

|

RU2447194C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2008 |

|

RU2381299C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ ВЫСОКОЛЕГИРОВАННЫХ ХРОМИСТЫХ ЧУГУНОВ | 2014 |

|

RU2568036C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРОЧНЕННЫХ СТАЛЬНЫХ И ЧУГУННЫХ ДЕТАЛЕЙ | 2012 |

|

RU2508959C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ ЧУГУНОВ И СТАЛЕЙ | 2010 |

|

RU2440869C1 |

| Способ скоростного борирования стальной детали | 2016 |

|

RU2622502C1 |

Изобретение относится к литейному производству и может быть использовано для упрочнения стальных деталей, преимущественно с плоской рабочей поверхностью. Способ включает изготовление литейной формы, приготовление и нанесение упрочняющего состава, заливку стали, охлаждение стали с формой. На открытую поверхность затвердевшей в форме отливки при температуре 1250÷1300°С наносят упрочняющий состав в виде порошковой шихты, содержащей, мас.%: карбид бора 75÷85, наплавочный флюс П-0,66 15÷25. После остывания отливки до температуры 600÷700°С производят выбивку отливки. Обеспечивается снижение длительности процесса упрочнения и повышение качества поверхности детали. 2 ил., 1 табл.

Способ изготовления литой стальной детали с упрочненной поверхностью, включающий заливку в литейную форму стали, нанесение упрочняющего состава на отливку, охлаждение отливки с формой и выбивку отливки, отличающийся тем, что упрочняющий состав наносят на открытую поверхность затвердевшей в форме отливки при температуре 1250-1300°С в виде порошковой шихты, содержащей, мас. %:

при этом выбивку отливки производят при температуре 600-700°С.

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2008 |

|

RU2381299C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2002 |

|

RU2240894C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВКИ ПОВЫШЕННОЙ ИЗНОСОСТОЙКОСТИ | 2000 |

|

RU2192938C2 |

Авторы

Даты

2018-01-16—Публикация

2016-07-13—Подача