Изобретение относится к изготовлению дырчатых пластин для аэрозольных устройств (или распылителей, «небулайзеров»). Вибрирующие дырчатые пластины используют в широком диапазоне аэрозольных устройств и обычно они опираются на их обода с помощью вибрирующих основ, которые подвергают вибрации с помощью пьезоэлементов. Также аэрозольные устройства могут содержать пассивные или статические дырчатые пластины, которые действуют, например, с помощью звукового сигнала из рожка, вызывающего поток медикамента, подвергаемого фильтрации через дырчатую пластину.

Дырчатую пластину используют для подачи жидких аэрозольных составов, подавая жидкие капли с регулируемым размером, подходящим для подачи ингаляционного лекарственного средства. Идеальным распылителем является такой распылитель, который обеспечивает устойчивый и точный размер частиц в сочетании с интенсивностью выходящего потока, которые можно изменять для подачи лекарственного средства в целевую область настолько эффективно, насколько это возможно. Подача аэрозоля с глубоким погружением, таким как в области бронхов и бронхиоле, требует небольшого и воспроизводимого размера частиц, обычно находящегося в диапазоне от 2 до 4 мкм. В основном, требуются выходы более 1 мл/мин.

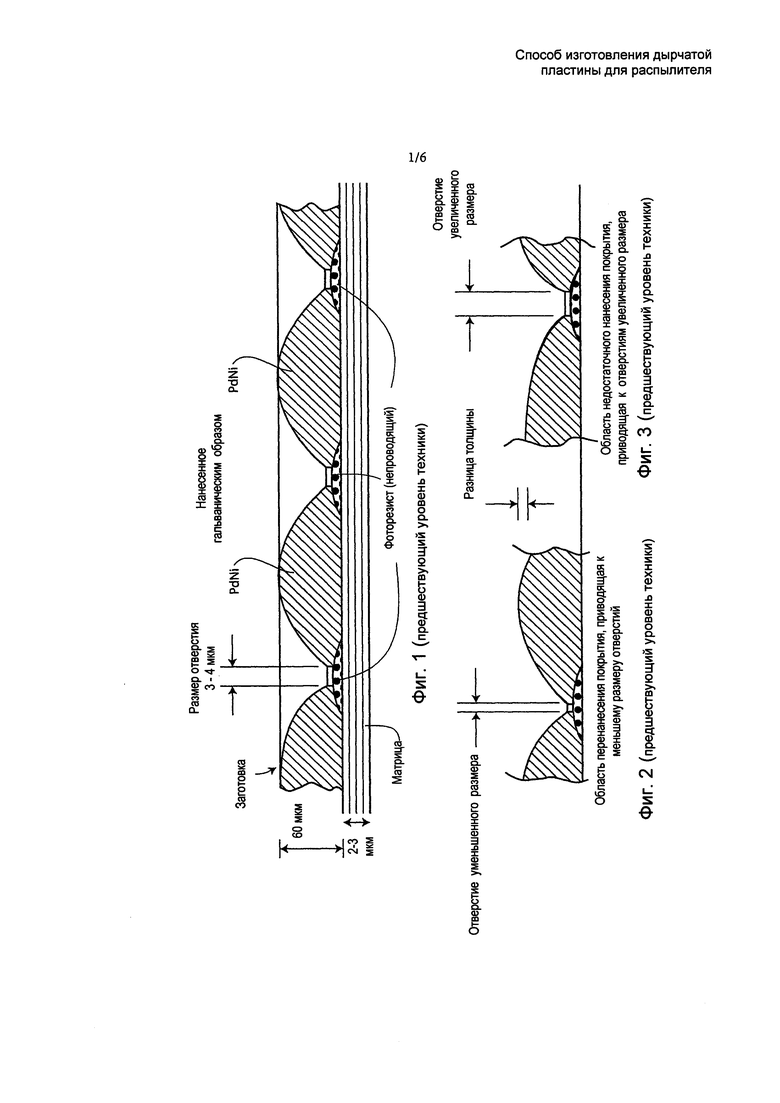

В настоящее время дырчатые пластины получают с помощью множества различных способов, включающих гальванизацию и лазерную прошивку. Гальванизация обычно является наиболее преимущественным способом получения с технической и экономической точки зрения. В US 6235177 (Aerogen) описан подход, основанный на гальванизации, в котором материал заготовки наращивают на матрице с помощью способа электролитического осаждения, в котором металлы в жидком состоянии в электролитической ванне (обычно палладий и никель) перемещают из жидкой формы в твердую форму на заготовке пластины. Материал перемещается на проводящую поверхность на матрице, а не на области фоторезиста, которые являются непроводящими. Области, в которых не требуется наращивание металла, покрывают непроводящим фоторезистом, см. фиг. 1. После завершения процесса гальванизации сборку матрица/заготовка удаляют из ванны и заготовку отслаивают от матрицы для последующей обработки с получением дырчатой пластины.

Однако проблема этого подхода состоит в том, что размер отверстия зависит от продолжительности гальванизации и толщины получаемой заготовки. Регулирование процесса может быть затруднено и при несовершенном регулировании некоторые отверстия могут быть расположены близко или заблокированы, как показано на фиг. 2, или перекрываться, как показано на фиг. 3, и они могут быть за пределом поля допусков изменений размеров отверстий. Также существуют ограничения на количество отверстий на единицу площади. Кроме того, с этой технологией увеличение производительности обычно требует увеличения размера частиц, что обычно может быть нежелательным. Более желательно увеличение производительности без увеличения размера частиц.

Сочетание максимальной погрешности размеров отверстий и количества отверстий на единицу площади может быть значительным определяющим фактором в производительности распылителя и получающемся распределении размеров частиц.

В WO 2011/139233 (Agency for Science, Technology and Research) описано микросито, изготовленное с использованием материала SU8 с помощью фотолитографии.

В US 4844778 (Stork Veco) описано изготовление мембраны для разделения сред и разделяющее устройство, включающее такую мембрану. Способ изготовления включает двухстадийную фотолитографическую технологию.

В ЕР 1199382 (Citizen watch Co., Ltd.) описывают способ получения дырчатой структуры, в котором фоточувствительный материал подвергают облучению во множестве циклов для образования более глубоких отверстий, сужающихся по направлению вверх ввиду их облучения через первые отверстия.

Изобретение направлено на предоставление улучшенного способа изготовления дырчатой пластины для распылителя, направленного на решение указанных выше проблем.

Сущность изобретения

В изобретении предложен способ изготовления заготовки образующей аэрозоль дырчатой пластины, включающий:

обеспечение матрицы из проводящего материала,

нанесение защитного покрытия на матрицу в виде набора столбиков,

гальванизацию областей вокруг столбиков,

удаление защитного покрытия с получением заготовки из нанесенного гальваническим образом материала с образующими аэрозоль отверстиями в местах, где были столбики защитного покрытия,

при этом за указанными стадиями нанесения защитного покрытия и гальванизации следует по меньшей мере один последующий цикл нанесения защитного покрытия и гальванизации для увеличения толщины заготовки,

при этом по меньшей мере в одном последующем цикле доводят общую толщину заготовки до уровня, необходимого согласно требованиям для удаления заготовки от матрицы, и/или необходимой рабочей частоты дырчатой пластины, и/или согласно физическим ограничениям аэрозолирующего привода,

в котором по меньшей мере в одном последующем цикле обеспечивают:

области, по меньшей мере некоторые из которых перекрывают множество образующих аэрозоль отверстий,

и нанесенный гальваническим образом материал, который закрывает некоторые из образующих аэрозоль отверстий, и

в котором по меньшей мере один последующий цикл выполняют в соответствии с необходимым расходом через дырчатую пластину.

В некоторых воплощениях все защитные покрытия всех циклов можно удалить совместно, однако, в других воплощениях защитное покрытие одного цикла можно удалить до последующего цикла нанесения защитного покрытия и гальванизации, и если действуют так, то такая последующая гальванизация более вероятно по меньшей мере частично заполнит некоторые из нижних отверстий.

В одном воплощении столбики имеют глубину от 5 до 40 мкм и предпочтительно от 15 до 25 мкм. В некоторых воплощениях столбики обладают шириной в плоскости матрицы, составляющей от 1 до 10 мкм, предпочтительно от 2 до 6 мкм.

В одном воплощении гальванизацию продолжают до тех пор, пока наносимый гальваническим образом материал по существу не будет находиться на одном уровне с верхними частями столбиков.

В одном воплощении по существу отсутствует перекрывание между наносимым гальваническим образом материалом и материалом защитного покрытия. В одном воплощении по меньшей мере в одном последующем цикле получают общую толщину заготовки более 50 мкм и предпочтительно более 58 мкм. В одном воплощении степень закрытия в каждом последующем цикле выбирают исходя из необходимых механических свойств дырчатой пластины.

В одном воплощении нанесение защитного покрытия и гальванизацию выполняют так, что образующие аэрозоль отверстия сужаются в виде воронки.

В одном воплощении последующие нанесение защитного покрытия и гальванизацию выполняют так, что перекрывающие области сужаются в виде воронки.

В одном воплощении нанесенный гальваническим образом металл включает Ni и/или Pd. В одном воплощении Ni и/или Pd присутствуют на поверхности в концентрации, выбранной исходя из антикоррозионных свойств. В одном воплощении доля Pd составляет от 85 до 93 мас. % и предпочтительно примерно 89 мас. %, остальное по существу составляет Ni. В одном воплощении нанесенный гальваническим образом материал содержит на поверхности Аg и/или Сu в концентрации, выбранной исходя из антибактериальных свойств.

В одном воплощении способ включает дополнительные стадии дальнейшей обработки заготовки для получения дырчатой пластины, готовой для установки в образующее аэрозоль устройство. В одном воплощении заготовке придают форму неплоской дырчатой пластины. В одном воплощении заготовке придают форму с конфигурацией, выбранной согласно необходимым углам распыления аэрозоля. В одном воплощении заготовке образует форму, имеющую рабочую выпуклую часть и фланец для сцепления с приводом. В одном воплощении заготовку отжигают перед приданием ей формы.

В другом аспекте в изобретении предложена дырчатая пластина, включающая корпус из металла, образованная способом, определенным выше в любом воплощении.

В дополнительном аспекте в изобретении предложена дырчатая пластина, образованная способом, определенным выше в любом воплощении.

В другом аспекте в изобретении предложена заготовка дырчатой пластины, включающая нижний слой нанесенного фотолитографическим образом металла с образующими аэрозоль сквозными отверстиями и по меньшей мере один верхний слой нанесенного фотолитографическим образом металла, имеющая области, в которых указанные области перекрывают множество образующих аэрозоль сквозных отверстий, при этом размер и количество образующих аэрозоль отверстий на большое отверстие зависит от необходимого расхода аэрозоля.

В одном воплощении верхний слой закрывает некоторые из отверстий в нижнем слое.

В одном воплощении металл всех слоев является одинаковым.

В одном воплощении нанесенный гальваническим образом металл включает Ni и/или Pd. В одном воплощении Ni и/или Pd присутствуют на поверхности в концентрации, выбранной исходя из антикоррозионных свойств.

В одном воплощении доля Pd составляет от 85 до 93 мас. % и предпочтительно примерно 89 мас. %, по существу остальное является Ni. В одном воплощении нанесенный гальваническим образом металл содержит на поверхности Аg и/или Сu в концентрации, выбранной исходя из антибактериальных свойств.

В другом аспекте в изобретении предложена дырчатая пластина, включающая заготовку, определенную выше в любом воплощении.

В другом аспекте в изобретении предложено образующее аэрозоль устройство, включающее дырчатую пластину, определенную выше в любом воплощении, и привод для приведения ее в состояние вибрации с требуемой частотой для образования аэрозоля.

В другом аспекте в изобретении предложено образующее аэрозоль устройство, включающее дырчатую пластину, определенную выше в любом воплощении, опору дырчатой пластины для пассивного применения дырчатой пластины и рожок, выполненный с возможностью нагнетания волны жидкости через дырчатую пластину.

Подробное описание изобретения

Изобретение будет более понято из последующего описания некоторых его воплощений, приведенного только в качестве примера, со ссылкой на приложенные чертежи, в которых:

Фиг. 1-3 являются видами в разрезе, показывающими в общих чертах описанный выше способ предшествующего уровня техники,

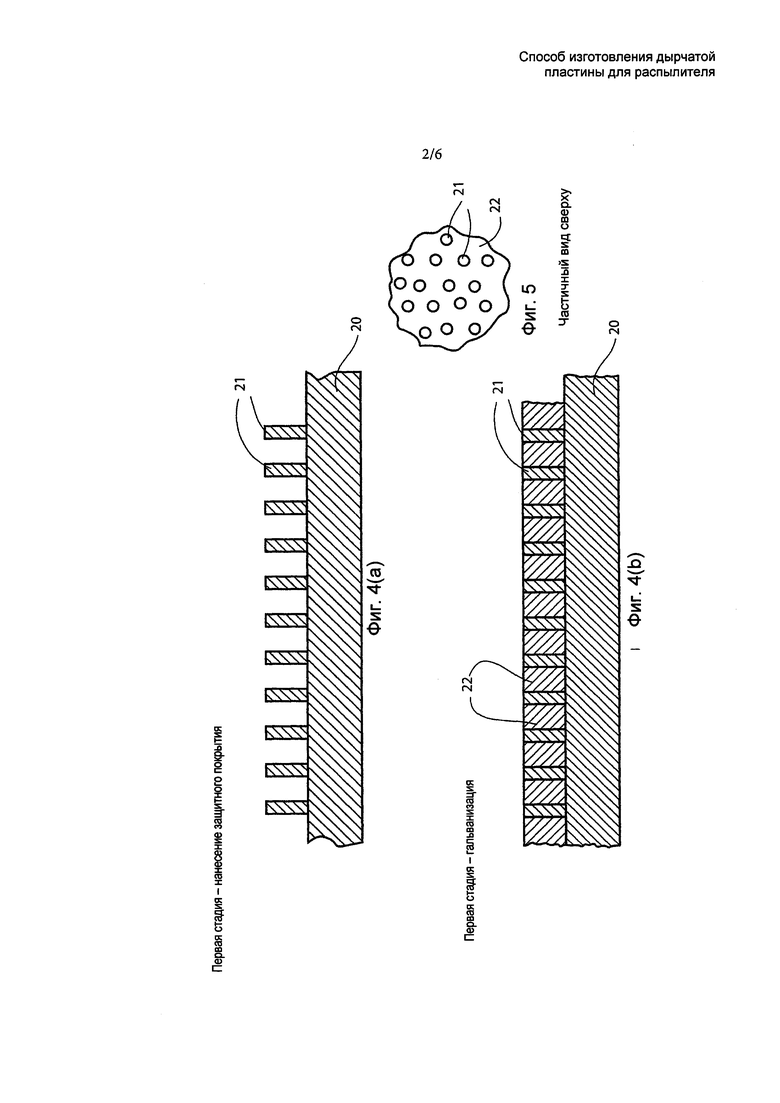

Фиг. 4 (а) и 4 (b) являются поперечными сечениями, показывающими операции нанесения защитного покрытия и гальванизации для первой стадии способа, и фиг. 5 является частичным видом сверху заготовки по этой стадии,

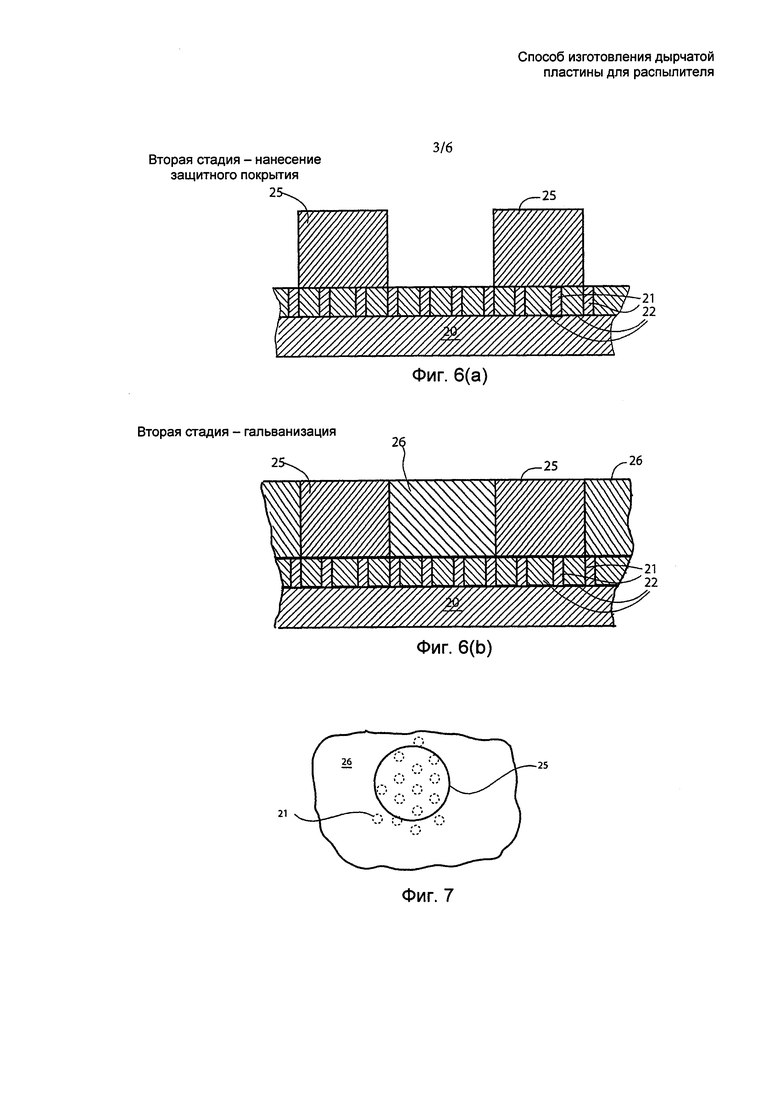

Фиг. 6 (а) и 6 (b) являются поперечными сечениями, показывающими вторую стадию нанесения защитного покрытия и гальванизации, и фиг. 7 является видом сверху,

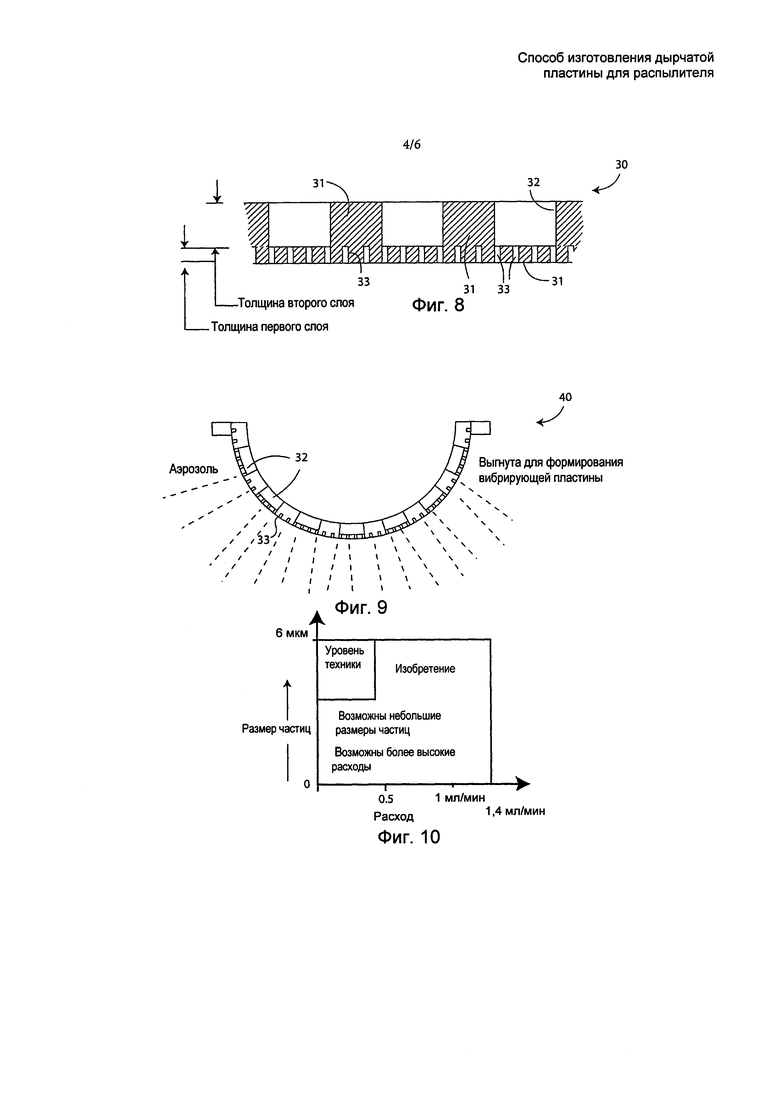

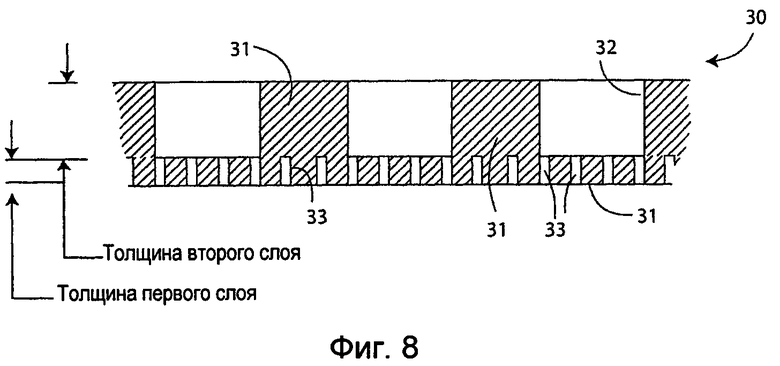

Фиг. 8 является поперечным сечением после удаления резиста,

на фиг. 9 показана заготовка после пробивки отверстий с получением конечной формы дырчатой пластины,

Фиг. 10 является графиком зависимости размера частиц от расхода для иллюстрации действия дырчатой пластины,

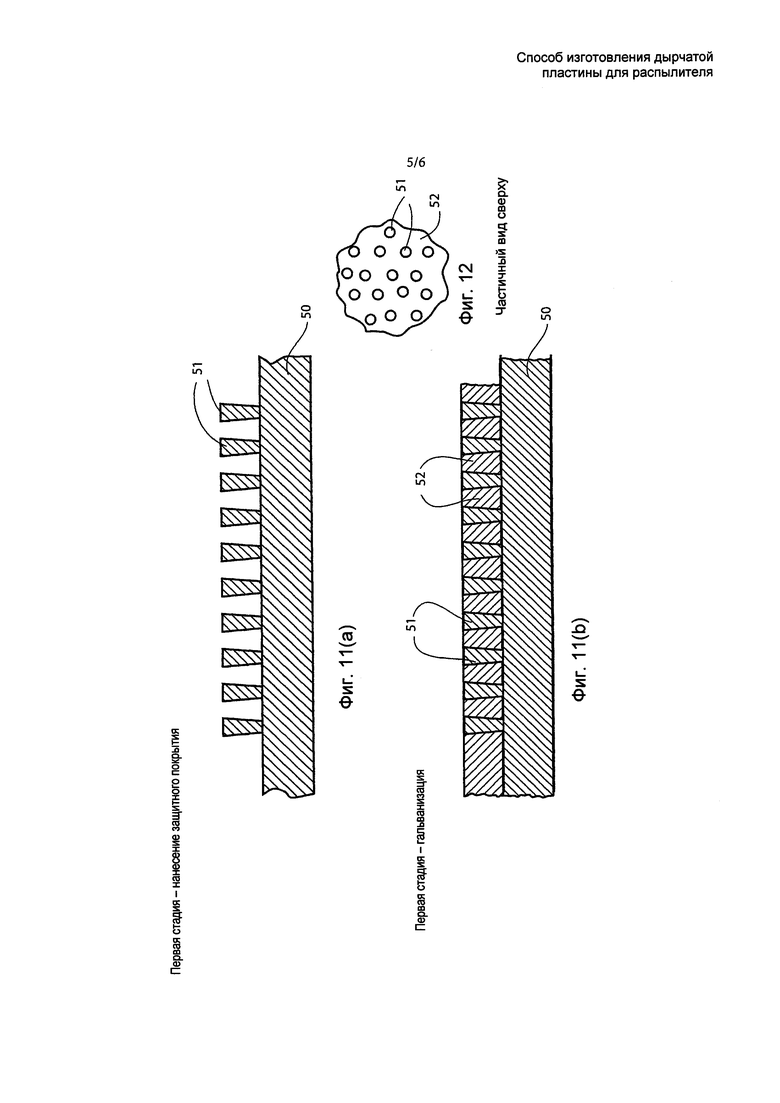

Фиг. 11 (а), 11 (b) и 12 являются видами, эквивалентными фиг. 4 (а), 4 (b) и 5 для второго воплощения, в которых отверстия сужаются к концу, и

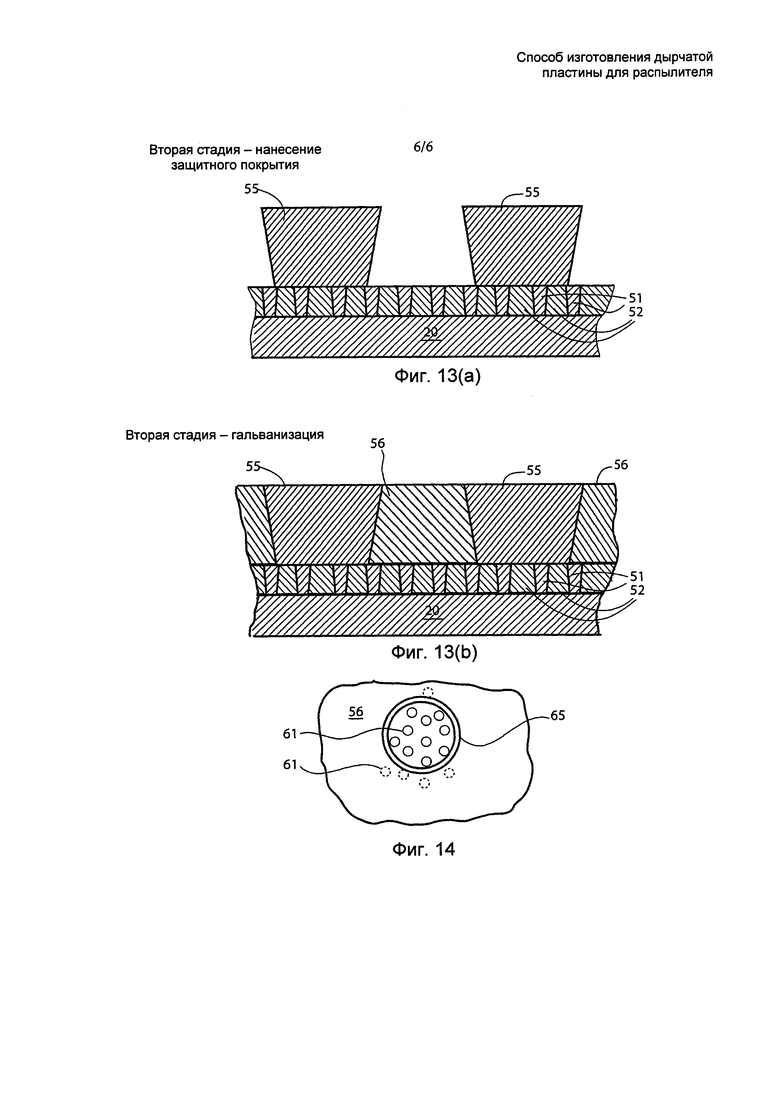

Фиг. 13 (а) и 13 (b) являются видами, эквивалентными фиг. 6 (а) и 6 (b) для второго воплощения, и фиг. 14 является плоским видом в области одного большого верхнего отверстия после удаления защитного покрытия из фоторезиста.

Как показано на фиг. 4 (а), матрица 20 содержит фоторезист 21, нанесенный в виде набора вертикальных столбиков, имеющих размеры отверстий или пор получаемой дырчатой пластины. Высота столбиков предпочтительно составляет от 5 до 40 мкм, и более предпочтительно от 5 до 30 мкм, и наиболее предпочтительно от 15 до 25 мкм. Диаметр предпочтительно составляет от 1 до 10 мкм и наиболее предпочтительно от 2 до 6 мкм. Эта схема защитного покрытия обеспечивает отверстия, которые определяют размер частиц аэрозоля. Их намного больше на единицу площади по сравнению с предшествующим уровнем техники; возможно двадцатикратное увеличение, таким образом их количество достигает до 2500 отверстий на кв. мм.

Как показано на фиг. 4 (b) и 5, металл 22 электролитически осаждают в областях вокруг столбиков 21.

Как показано на фиг. 6 (а), присутствует дополнительное нанесение второго фоторезистного покрытия 25, состоящего из намного больших (более широких и высоких) столбиков, покрывающих область, содержащую множество первых столбиков 21. Диаметр отверстия во втором нанесенном гальваническим образом слое составляет от 20 до 400 мкм и более предпочтительно от 40 до 150 мкм. Чтобы обеспечить более высокие расходы, производят отверстия с диаметром около верхнего предела данного диапазона, и чтобы обеспечить более низкие расходы, производят отверстия с диаметром около нижнего предела данного диапазона, чтобы закрыть большую часть меньших отверстий первого слоя.

Как показано на фиг. 6 (b) и 7, области вокруг фоторезиста 25 подвергают гальванизации с получением корпуса 26 заготовки на матрице 20. Когда фоторезист 21 и 25 счищают с помощью установки для удаления фоторезиста и смывают, нанесенный гальваническим образом материал 22 и 26 представляет собой показанную на фиг. 8 заготовку дырчатой пластины или маску 30, имеющую большие верхние отверстия 32 и небольшие нижние отверстия 33. В этом воплощении весь резист 21 и 25 удаляют совместно, однако предусмотрено, что фоторезист 21 можно удалить до последующего цикла нанесения защитного покрытия и гальванизации. В этом случае при последующей гальванизации скорее всего по меньшей мере частично заполняются некоторые из образующих аэрозоль отверстий.

Как показано на фиг. 9, заготовку 30 пробивают в форме диска и придают ей выпуклую форму с получением конечной дырчатой пластины 40.

На этой стадии диаметр выпуклости можно выбрать так, чтобы обеспечить требуемый угол распыления и/или чтобы выбрать оптимальную собственную частоту контроллера привода. Выпуклая форма обеспечивает распыление материала как из воронки, и конкретная форма выпуклой пластины влияет на характеристики распыления.

В альтернативном воплощении дырчатая пластина не является выпуклой, а ее оставляют плоской, подходящей для использования в таком устройстве, как распылитель с пассивной пластиной. В этом типе распылителя сонотрод или рожок расположен в контакте с лекарственным средством на пластине. Пьезоэлемент вызывает быстрое движение преобразующего рожка, который нагнетает волну лекарственного средства через дырчатую пластину, что приводит к потоку фильтруемого через пластину лекарственного средства на выходной стороне в виде аэрозоля.

Большинство преимуществ изготовления дырчатой пластины по изобретению применимы либо к вибрационным, либо к пассивным устройствам.

Более подробно, матрицу 20 покрывают фоторезистом 21 со столбиками, имеющими высоту и ширину, равные размеру целевого отверстия. Это покрытие и последующая ультрафиолетовая (УФ) обработка являются такими, что столбики 21 фоторезиста остаются стоящими на матрице 20. Эти столбики имеют требуемый диаметр и являются настолько высокими, насколько позволяет их жесткость. Так как столбики имеют менее 10 мкм и предпочтительно менее 6 мкм в диаметре, можно получить намного больше столбиков и получающихся отверстий на единицу площади по сравнению с предшествующим уровнем техники. Ожидают, что может быть в двадцать раз больше отверстий, чем в способе гальванизации предшествующего уровня техники. Это создает возможность для существенного увеличения доли пропускного сечения и получаемой производительности распылителя.

Матрицу 20 с селективно сформированным фоторезистом в форме вертикальных столбиков 21 затем помещают в гальваническую ванну, и, затем, посредством способа электролитического осаждения металлы - палладий и никель (PdNi), в жидкой форме обычно наносят на поверхность. Процесс гальванизации останавливают, когда покрытие достигает высоты столбиков. Так как процесс гальванизации останавливают как только достигается высота столбиков фоторезиста, не происходит избыточного нанесения гальванического покрытия. Раствор для гальванизации выбирают так, чтобы он подходил для требуемых размеров дырчатой пластины и рабочих параметров, таких как частота вибрации. Доля палладия может составлять от примерно 85 до 93 мас. %, и в одном воплощении составляет примерно 89 мас. %, все остальное по существу является никелем. Нанесенная гальваническим образом структура предпочтительно имеет микроструктуру из мелких случайным образом расположенных равноосных зерен с размером зерна, например, от 0,2 до 2,0 мкм. Специалист в области электролитического осаждения оценит, какие можно выбрать условия гальванизации для обеих стадий гальванизации, чтобы они соответствовали данным условиям, и все содержание следующих документов включено в данный документ путем ссылки: US 4628165, US 6235117, US 2007023547, US 2001013554, WO 2009/042187, и Lu S.Y., Li J.F., Zhou Y.H., "Grain refinement in the solidification of undercooled Ni-Pd alloys", Journal of Crystal Growth 309, 2007, 103-111, 14 сентября, 2007. Вообще, будут пригодны большинство растворов для гальванизации, содержащих палладий и никель, или только с никелем, или, конечно, с фосфором и никелем (14:86), или с платиной. Возможно, что на поверхность не содержащий палладий заготовки пластины можно нанести гальваническое покрытие (с толщиной от 0,5 до 5,0 мкм, предпочтительно от 1,0 до 3,0 мкм) PdNi для придания большей коррозионной стойкости. Это также должно уменьшить размеры отверстий, если были желательны более мелкие отверстия.

После удаления из гальванической ванны толщина заготовки обычно составляет от 5 до 40 мкм в зависимости от высоты столбиков. Отслаивание заготовки на этой стадии должно давать очень тонкую заготовку по сравнению со стандартной толщиной в 60 мкм согласно предшествующему уровню техники. Заготовка такой толщины будет иметь недостаточную жесткость, ее обработка будет очень трудной, и она потребует сложных и затратных изменений в механической сборке ядра распылителя для достижения собственной частоты колебаний, эквивалентной уровню техники, такой, при которой были бы пригодны для применения существующие электронные контроллеры привода, которые в некоторых случаях включены в дыхательные аппараты. Использование другого контроллера привода было бы значительным экономическим барьером для восприятия товара рынком ввиду включаемых затрат.

Эту проблему решают, путем обработки матрицы с нанесенным гальваническим образом покрытием в процессе второго нанесения фоторезиста. В одном воплощении фоторезист помещают на глубину, равную той, которая требуется для доведения общей толщины заготовки пластины до приблизительно 60 мкм (аналогично толщине заготовки пластины предшествующего уровня техники). Для многих применений высота второго защитного покрытия предпочтительно составляет от 40 до 50 мкм. Его затем обрабатывают, чтобы обеспечить большие столбики, стоящие на покрытой гальваническим образом поверхности. Они обычно имеют диаметр от 40 до 100 мкм, но он может быть больше или меньше. Дополнительная высота от второй гальванизации способствует отщеплению от матрицы, однако важно отметить, что она также достигает конкретной толщины, которая эквивалентна толщине дырчатой пластины предшествующего уровня техники, что позволяет электрически приводить в движение конечную дырчатую пластину 40 с помощью существующих в продаже контроллеров. Это создает согласование собственной частоты колебаний для достижения правильной вибрации для генерирования аэрозоля. Вообще, вторая стадия гальванизации обеспечивает толщину, более подходящую для применения в распылителе по жесткости, гибкости и прочности на изгиб. Другой аспект состоит в том, что она перекрывает некоторые из более мелких отверстий, при этом достигая улучшенного регулирования расхода. Следовательно, вторую стадию нанесения защитного покрытия и гальванизации можно использовать для «настройки» конечной дырчатой пластины в соответствии с требуемым расходом. Также ее можно быстро изменять в пределах небольших партий, чтобы обеспечить широкий диапазон различным образом настроенных пластин.

Заготовку затем аккуратно отслаивают от подложки без помощи каких-либо последующих процессов, таких как травление или лазерная резка. Это легкое отслаивание имеет преимущество, состоящее в том, что не нужно прикладывать дополнительные механические напряжения к еще хрупкой заготовке. Заготовку затем промывают и ополаскивают средством для удаления фоторезиста перед метрологическим контролем.

В заготовке дырчатой пластины или маске 30 отверстия 33 имеют глубину, равную первому нанесенному гальваническим образом слою, и конечная толщина заготовки пластины равна сумме обоих нанесенных гальваническим образом слоев, см. фиг. 8 и 9. Она затем готова для отжига, пробивки отверстий и формирования куполообразной формы для образования вибрирующей пластины 40, показанной на фиг. 9.

Могут присутствовать дополнительные стадии для улучшения свойств мембраны для некоторых применений. Например, мембрана может состоять из изготовленного гальваническим образом никелевого материала подложки, который покрыт сверху стойкими к коррозии материалами, такими как медь, серебро, палладий, платина и/или сплавы PdNi. Медь и серебро преимущественно обладают антибактериальными свойствами.

Следует понимать, что в изобретении предложена дырчатая пластина, имеющая первый слой из полученного гальваническим образом металла с множеством образующих аэрозоль сквозных отверстий, которые определяют размер выпускаемых капель, и второй верхний слой из такого же или другого изготовленного гальваническим образом материала с большим диаметром отверстий или областей поверх образующих аэрозоль отверстий, причем нанесенный гальваническим образом материал второго слоя закрывает некоторые из отверстий первого слоя.

В различных воплощениях второй слой имеет множество отверстий или областей с диаметрами, выбранным так, что они перекрывают предварительно заданное количество образующих размер капель отверстий первого слоя, что определяет количество активных отверстий и, таким образом, определяет количество жидкости, выпускаемой в виде аэрозоля в единицу времени.

Размер и количество отверстий в обоих слоях можно независимо изменять для достижения требуемых диапазонов размеров капель и распределения расхода, что невозможно с помощью определенной в предшествующем уровне техники технологии гальванизации.

Также следует понимать, что в изобретении предоставляют возможность образования намного большего количества отверстий на единицу площади по сравнению с предшествующим уровнем техники. Например, возможно двадцати кратное увеличение, таким образом можно достичь до 2500 отверстий на кв. мм.

Также в различных воплощениях второй слой по меньшей мере частично или полностью заполняет некоторые из образующих аэрозоль отверстий в первом слое, таким образом образуя механическое сцепление обоих слоев, что способствует достижению требований по усталостной долговечности.

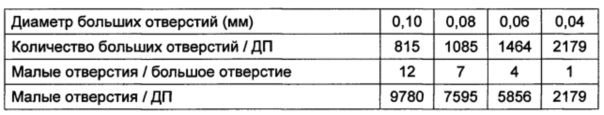

Далее представлена таблица, содержащая примеры различных конфигураций отверстий дырчатых пластин (ДП) с диаметром 5 мм.

Преимущественные аспекты изобретения.

(1) Возможно большее количество отверстий на единицу площади.

(2) Возможны более мелкие и более точные по диаметру отверстия.

(3) Аналогичная для имеющихся в продаже существующих пластин толщина, что облегчает обременительную потребность в повторном конструировании распылителя, чтобы он соответствовал частоте, подходящей для существующих контроллеров активации генератора аэрозоля.

(4) Требуются только два нанесенных гальваническим образом слоя или только две стадии гальванизации.

(5) Также заготовку пластины легко аккуратно отслоить от подложки матрицы.

(6) Можно использовать существующие электронные контроллеры для приведения в движение дырчатой пластины, достигающей аналогичной толщины, при соответствии собственных частот.

(7) Можно достичь более мелкого и более регулируемого размера частиц (2-4 мкм).

(8) Можно достичь более высоких расходов (от 0,5 до 2,5 мл/мин, чаще 0,75-1,5 мл/мин).

(9) Можно достичь расходов и размеров частиц, более независимых друг от друга по сравнению с описанным предшествующим уровнем техники (обычно в предшествующем уровне техники увеличение расхода обычно требует увеличения размера частиц и наоборот). Эти преимущества проиллюстрированы на фиг. 10.

В отношении фиг. 11-14, во втором воплощении обработка является почти такой же, как и в приведенном выше воплощении. Однако в этом случае оба набора столбиков фоторезиста являются суженными так, что получающиеся отверстия сужаются для того, чтобы улучшить поток жидкого аэрозоля. Присутствуют матрица 50, столбики 51 первого защитного покрытия и между ними нанесенное гальваническим образом покрытие 52. Второе защитное покрытие включает сужающиеся столбики 55 и области между ними, покрытые металлом 56. Для стадий гальванизации требуется более осторожное обращение, чтобы обеспечить надлежащие нанесение покрытия под выступами защитного покрытия. На фиг. 14 показан вид сверху, в данном случае после удаления фоторезиста. Можно видеть, что на каждое большое верхнее отверстие 65 приходится несколько малых отверстий 61 в корпусе 56/52 из PdNi. Верхнее отверстие обладает эффектом воронки, сужающейся вниз к малым отверстиям 61, которые сами имеют форму воронки.

Изобретение не ограничивается описанными воплощениями, но может быть различным по своей структуре и в отдельных частях. Например, предусматривают, что может не потребоваться второй цикл нанесения защитного покрытия и гальванизации, если заготовку пластины можно удалить с матрицы, либо ввиду того, что требуемой глубины заготовки пластины достигают на первой стадии, либо ввиду того, что доступны улучшенные технологии удаления заготовки пластины. К тому же, можно нанести третий слой для обеспечения большей механической жесткости дырчатой пластины. Также, в описанных выше воплощениях слои состоят из одинакового металла. Однако предусматривают, что они могут быть различными, и, конечно, металл в каждом образующем отверстия слое может включать подслои различных металлов. Например, состав на одной или на обеих поверхностях может быть различным для большей коррозионной стойкости и/или для определенных гидрофильных или гидрофобных свойств. Также может присутствовать дополнительная стадия гальванизации для верхнего поверхностного слоя толщиной от 1 до 5 мкм или от 1 до 3 мкм.

Изобретение относится к изготовлению дырчатых пластин аэрозольных устройств. Изготовление заготовки аэрозолеобразующей дырчатой пластины для ингаляционного распылителя лекарственного средства включает обеспечение матрицы из проводящего материала, нанесение на матрицу защитного покрытия в виде набора столбиков, гальванизацию областей вокруг столбиков, удаление защитного покрытия с получением заготовки из нанесенного гальваническим образом материала с образующими аэрозоль отверстиями в местах, где были столбики защитного покрытия, и удаление заготовки с матрицы. Указанные столбики имеют глубину в диапазоне от 5 до 40 мкм, ширину в плоскости матрицы в диапазоне от 1 до 10 мкм и плотность в диапазоне от 111 до 2500 мм-2. При этом за указанными стадиями нанесения защитного покрытия и гальванизации следует по меньшей мере один последующий цикл нанесения защитного покрытия и гальванизации поверх указанного нанесенного гальваническим образом материала для увеличения толщины заготовки. Общую толщину заготовки в по меньшей мере одном последующем цикле доводят до значения более 50 мкм. По меньшей мере один последующий цикл обеспечивает после удаления защитного покрытия области, по меньшей мере некоторые из которых перекрывают множество образующих аэрозоль отверстий, и нанесенный гальваническим образом материал, который закрывает некоторые из образующих аэрозоль отверстий. Указанный по меньшей мере один последующий цикл выполняют в соответствии с необходимым расходом через дырчатую пластину. В результате обеспечивается увеличение производительности распылителя. 7 н. и 18 з.п. ф-лы, 14 ил., 1 табл.

1. Способ изготовления заготовки (30) аэрозолеобразующей дырчатой пластины для ингаляционного распылителя лекарственного средства, включающий:

обеспечение матрицы (20) из проводящего материала,

нанесение на матрицу защитного покрытия в форме вертикальных столбиков (21), причем указанные столбики имеют высоту в диапазоне от 5 до 40 мкм, ширину в плоскости матрицы в диапазоне от 1 до 10 мкм и плотность в диапазоне от 111 до 2500 мм-2,

гальванизацию (22) областей вокруг столбиков защитного покрытия,

удаление защитного покрытия с получением заготовки из нанесенного гальваническим образом материала с образующими аэрозоль отверстиями в местах расположения столбиков защитного покрытия,

при этом за указанными стадиями нанесения защитного покрытия и гальванизации следует по меньшей мере один последующий цикл нанесения защитного покрытия (25) и гальванизации (26) поверх указанного нанесенного гальваническим образом материала для увеличения толщины заготовки,

причем в указанном по меньшей мере одном последующем цикле доводят общую толщину заготовки до значения более 50 мкм, и

удаление заготовки с матрицы;

в котором указанный по меньшей мере один последующий цикл обеспечивает после удаления защитного покрытия:

области (32), по меньшей мере некоторые из которых перекрывают множество образующих аэрозоль отверстий (33), и

нанесенный гальваническим образом материал (31), который закрывает некоторые из образующих аэрозоль отверстий (33), и

в котором указанный по меньшей мере один последующий цикл выполняют в соответствии с необходимым расходом через дырчатую пластину.

2. Способ по п. 1, в котором столбики (21) имеют высоту в диапазоне от 15 до 25 мкм.

3. Способ по п. 1 или 2, в котором столбики (21) имеют ширину в плоскости матрицы в диапазоне от 2 до 6 мкм.

4. Способ по п. 1, в котором гальванизацию продолжают до тех пор, пока нанесенный гальваническим образом материал не будет находиться на одном уровне с верхними частями столбиков (21).

5. Способ по п. 1, в котором отсутствует перекрывание нанесенного гальваническим образом материала (22) и материала защитного покрытия (21).

6. Способ по п. 1, в котором по меньшей мере в одном последующем цикле получают общую толщину заготовки выше 58 мкм.

7. Способ по п. 1, в котором степень закрытия в конкретном последующем цикле или в каждом последующем цикле выбирают исходя из необходимых механических свойств дырчатой пластины.

8. Способ по п. 1, в котором первое нанесение защитного покрытия и гальванизацию выполняют так, что образующие аэрозоль отверстия (51) сужаются в форме воронки.

9. Способ по п. 1, в котором последующее нанесение защитного покрытия и гальванизацию выполняют так, что перекрывающие области (55) сужаются в форме воронки.

10. Способ по п. 1, в котором нанесенный гальваническим образом металл включает Ni и/или Pd.

11. Способ по п. 10, в котором Ni и/или Pd присутствуют на поверхности.

12. Способ по п. 10 или 11, в котором доля Pd находится в диапазоне от 85 до 93 мас.% и предпочтительно составляет примерно 89 мас.%, при этом остальное составляет Ni.

13. Способ по п. 1, в котором нанесенный гальваническим образом материал включает Ag и/или Cu на поверхности.

14. Способ получения дырчатой пластины, готовой для установки в ингаляционный распылитель лекарственного средства, включающий изготовление заготовки способом по любому из пп. 1-13 и придание ей формы, имеющей рабочую выпуклую часть и фланец для сцепления с приводом ингаляционного распылителя лекарственного средства.

15. Способ по п. 14, в котором заготовку отжигают перед приданием ей формы.

16. Заготовка аэрозолеобразующей дырчатой пластины для ингаляционного распылителя лекарственного средства, представляющая собой металлический корпус и изготовленная способом по любому из пп. 1-13.

17. Аэрозолеобразующая дырчатая пластина для ингаляционного распылителя лекарственного средства, содержащая рабочую выпуклую часть и фланец для сцепления с приводом ингаляционного распылителя лекарственного средства, изготовленная из заготовки по п. 16 способом по п. 14 или 15.

18. Ингаляционный распылитель лекарственного средства, содержащий аэрозолеобразующую дырчатую пластину по п. 17 и привод, сцепленный с пластиной, для приведения ее в состояние вибрации с требуемой частотой для образования аэрозоля.

19. Ингаляционный распылитель лекарственного средства, содержащий аэрозолеобразующую дырчатую пластину по п. 17, опору дырчатой пластины для пассивного применения дырчатой пластины и рожок, выполненный с возможностью нагнетания волны жидкости через дырчатую пластину для образования капель.

20. Заготовка (30) аэрозолеобразующей дырчатой пластины для ингаляционного распылителя лекарственного средства, содержащая нижний слой (31) нанесенного гальваническим образом металла с образующими аэрозоль отверстиями (33) и по меньшей мере один верхний слой нанесенного гальваническим образом металла (31), имеющий области (32), которые перекрывают некоторые из образующих аэрозоль отверстий (33),

при этом верхний слой закрывает некоторые из отверстий (33) в нижнем слое,

при этом указанные отверстия имеют глубину в диапазоне от 5 до 40 мкм, ширину в диапазоне от 1 до 10 мкм и плотность в диапазоне от 111 до 2500 мм-2; и

при этом заготовка выполнена толщиной более 50 мкм.

21. Заготовка по п. 20, в которой металл всех слоев является одинаковым.

22. Заготовка по п. 20, в которой нанесенный гальваническим образом металл включает Ni и/или Pd.

23. Заготовка по п. 22, в которой Ni и/или Pd присутствуют на поверхности.

24. Заготовка по п. 23, в которой доля Pd находится в диапазоне от 85 до 93 мас.% и предпочтительно составляет примерно 89 мас.%, при этом остальное составляет Ni.

25. Заготовка по п. 20, в которой нанесенный гальваническим образом металл включает Ag и/или Cu на поверхности.

| СПОСОБ ОБРАБОТКИ ИМЕЮЩЕЙ ВЫПУКЛУЮ И ВОГНУТУЮ ПОВЕРХНОСТИ КОНТАКТНОЙ ЛИНЗЫ | 1991 |

|

RU2050285C1 |

| ДИСК С ОТВЕРСТИЯМИ, В ЧАСТНОСТИ, ДЛЯ КЛАПАННЫХ ФОРСУНОК И СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА С ОТВЕРСТИЯМИ | 1996 |

|

RU2158846C2 |

| WO 2011083380 A1, 14.07.2011 | |||

| US 4379737 A, 12.04.1983. | |||

Авторы

Даты

2017-12-06—Публикация

2013-05-24—Подача