Область техники

Заявленное изобретение относится к области радиоэлектронной техники и гибридной микроэлектроники, а также может использоваться в других областях техники и может быть использовано для создания микрополосковых плат СВЧ-диапазона с переходными металлизированными отверстиями на основе керамических подложек из материала типа ВК-100.

Изготавливаемые платы широко используются в ракетно-космическом и наземном приборостроении, где предъявляются высокие требования по надежности, качеству, высокотехнологичное™ и безотказности изделий с учетом особенности условий эксплуатации.

Уровень техники

Основное в изготовлении микрополосковых плат с переходными металлизированными отверстиями - это комплекс операций по получению надежных низкоомных электрических соединений элементов топологии платы лицевой стороны подложки с элементами обратной стороны.

Наиболее близким по технической сущности и достигаемому результату к заявляемому способу является способ изготовления микроплат с переходными металлизированными отверстиями, заключающийся в расширении технологических возможностей способа изготовления микроплат с металлизированными отверстиями (см. патент РФ на изобретение №2697814), взятый в качестве прототипа.

Недостатками данного метода является:

- ограничение толщин заготовок 1 мм;

- диаметры выполняемых отверстий не более 0,3 мм;

- при формировании фоторезистивной маски методом вытягивания формируется толстый слой фоторезиста, ухудшающий точность изготовления элементов топологии до значений ±15 мкм;

- применяется технология формирования толщин металлизированных слоев топологического рисунка методом гальванического осаждения меди, осадки которой имеют значительно большие внутренние напряжения, чем пленки сформированные методом вакуумного напыления, что приводят к низким значениям адгезии проводящих элементов к подложке с максимальным значением 0,5 кгс/мм2. Низкое значение адгезии проводящих элементов приводит к отказу изделий в составе аппаратуры по причине локальных и сплошных отслоений проводниковых элементов от материала подложки;

- адгезионный подслой с сопротивлением 200 Ом не обеспечивает достаточную пропыляемость отверстий, особенно узких, в связи с чем электрический контакт может быть разорван внутри отверстия, что может быть не обнаружимо методом оптического контроля и приведет к разрыву электрического соединения топологических элементов лицевой и обратной сторон подложки приводя к повышенному значению забракованных изделий и потенциально низкой надежностью плат со скрытым дефектом.

Техническое описание

Раскрытие изобретения

Техническим результатом заявленного изобретения является создание микрополосковых плат СВЧ-диапазона с переходными металлизированными отверстиями на основе микроволновых диэлектрических подложек. Заявленное изобретение позволяет изготовить микрополосковые платы СВЧ-диапазона с переходными металлизированными отверстиями на основе микроволновых диэлектрических подложек, которые имеют следующие характеристики:

- микрополосковые платы на основе подложек из высокочастотных материалов с высокой диэлектрической проницаемостью толщиной от 0,2 мм до 2 мм;

- диаметр металлизированных переходных отверстий от 0,2 мм до 2 мм;

- переходное сопротивление соединения лицевой и обратной стороны подложки менее 0,01 Ом;

- адгезия проводящих элементов к материалу подложки не менее 1,5 кгс/мм2;

- точность изготовления проводящих элементов не менее ±10 мкм.

Технический результат заявленного изобретения достигается тем, что способ изготовления микрополосковых плат СВЧ-диапазона с переходными металлизированными отверстиями на основе микроволновых диэлектрических подложек включает следующие действия:

1. Производят химическую очистку заготовок;

2. Производят фотолитографию слоя меток (по необходимости);

3. Производят лазерное формирование отверстий в заготовке;

4. Производят химическую очистку заготовок перед вакуумным напылением;

5. Производят последовательное двухстороннее вакуумное напыление адгезионного, проводящего и защитного слоев металла;

6. Производят фотолитографию слоя проводников;

7. Производят химическое травление слоев металла свободного поля до подложки;

8. Производят гальваническое наращивание защитной маски золота на топологический рисунок платы;

9. Производят дисковую резку керамической заготовки (по необходимости);

10. Производят контроль сопротивления металлизированных переходных отверстий.

Признаки и сущность заявленного изобретения поясняются в последующем детальном описании, иллюстрируемом графиком зависимостей на ФИГ. 1

Осуществление и примеры реализации заявленного изобретения:

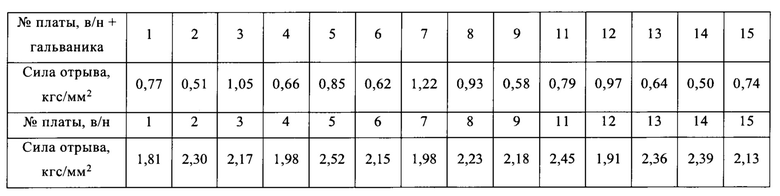

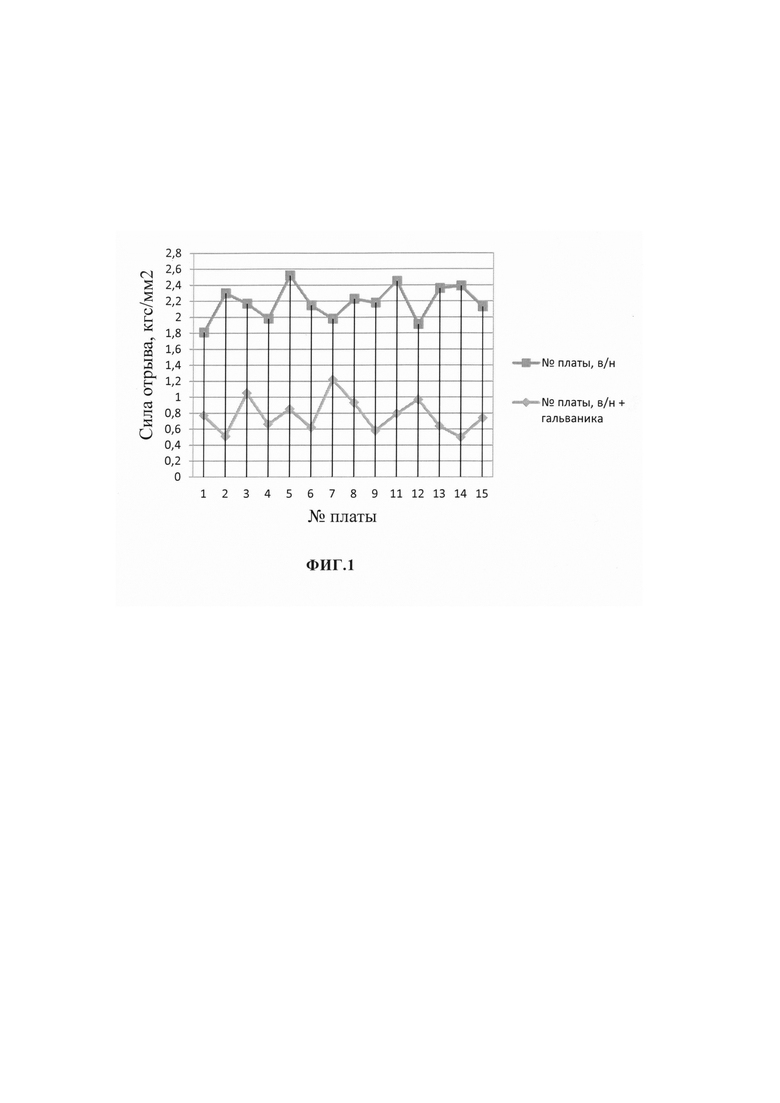

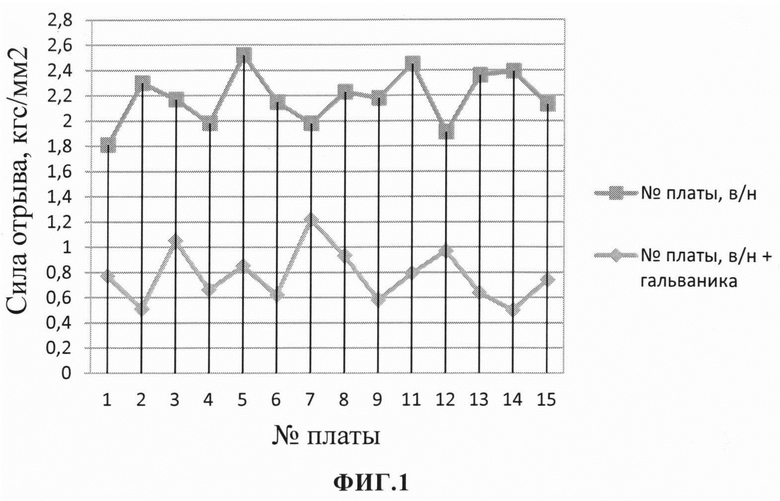

Для установления эффективности применения технологии изготовления микрополосковых плат с помощью вакуумного напыления полноразмерной меди в одном цикле вакуумного напыления без последующего гальванического наращивания меди на топологический рисунок платы и в целях проверки адгезии проводниковых слоев к материалу подложки изготовлены 15 плат габаритным размером 10×10 мм с пятью контактными площадками размером 1 мм2 на каждой плате с комбинацией технологий вакуумного напыления и гальванического наращивания меди и изготовлены 15 плат габаритным размером 10×10 мм с пятью контактными площадками размером 1 мм2 на каждой плате с применением вакуумного напыления полноразмерной меди без гальванического наращивания меди.

После изготовления плат к каждой из контактных площадок всех 30 плат припаяны бронзовые струны с сечением 0,5 мм2 методом трехкратной перепайки для последующего испытания на отрыв. Значение отрыва складывалось из среднеарифметического результата 5 отрывов на каждой плате. Результаты представлены в таблице 1.

Таблица 1. Сила отрыва проводниковых слоев от материала подложки микрополосковых плат, изготовленных с применением вакуумного напыления и гальванического наращивая меди - «в/н + гальваника»; и плат, изготовленных только с применением вакуумного напыления полноразмерной меди - «в/н».

В результате применения технологии изготовления микрополосковых плат с помощью вакуумного напыления полноразмерной меди в одном цикле вакуумного напыления без последующего гальванического наращивания меди на топологический рисунок платы адгезия проводникового слоя к материалу подложки улучшается, что хорошо видно из результатов таблицы 1.

На ФИГ.1 отображен график зависимости силы отрыва проводниковых слоев от материала подложки микрополосковых плат, изготовленных с применением вакуумного напыления и гальванического наращивая меди - «в/н + гальваника»; и плат, изготовленных только с применением вакуумного напыления полноразмерной меди -«в/н».

Следующим этапом отработки технологии стало определение оптимальных толщин пленок металла при вакуумном напылении заготовок со сформированной матрицей отверстий. Хорошо известно, что медь не имеет адгезионной силы к керамическим подложкам и основополагающим элементом последующей хорошей адгезии является «зеркало» адгезионного подслоя, выполняемого из хрома.

Результат отработки показал, что удельное сопротивление пленки 5-10 Ом не достижимо в ряде случае, таких как маленький тигель при термическом напылении или, в случае магнетронного напыления, идет большой перерасход мишени и запыление подколпачного пространства установки, что в свою очередь приводит загрязнению установки, сложности очистки подколпачного устройства и скрытым дефектам, такие как локальные и сплошные отслоение проводникового слоя от материала подложки платы в процессе эксплуатации изделия.

Платы, изготовленные с удельным сопротивлением 10-30 Ом в виду большой толщины получаемой пленки, что в свою очередь приводит к ряду отслоений в процессе изготовления плат.

Основным объектом исследований являются заготовки с металлизированными переходными отверстиями и напыленным зеркалом адгезионного подслоя с удельным сопротивлением 30-300 Ом.

Проведены циклы напыления адгезионного подслоя на обе стороны микроволновых диэлектрических подложек в едином цикле с различным удельным сопротивлением пленки.

Удельные сопротивления пленок выбраны с шагом - 30 Ом; 50 Ом; 75 Ом; 100 Ом; 150 Ом; 200 Ом; 250 Ом; 300 Ом.

Применены подложки толщиной от 0,2 мм до 2 мм типовых толщин - 0,2 мм; 0,5 мм; 1 мм; 1,5 мм; 2 мм.

В каждой заготовке сформирована матрица из 30 отверстий, равномерно распределенных по всей поверхности заготовки.

Произведены 8 циклов напыления на 5 заготовок выбранных в каждом цикле напыления.

В результате напыления адгезионного слоя и визуального контроля отверстий на разрывы металлизированного слоя установлено следующее:

- При напылении слоя с удельным сопротивлением 200-300 Ом на подложки с отверстиями равными толщине заготовки, отверстия преимущественно пропыляются, присутствуют дефекты металлизации в отверстиях, в том числе и сплошные. В случае, когда отверстия меньшего диаметра, чем толщина заготовки количество дефектов металлизации существенно возрастает. Также значительное количество дефектов наблюдается при применении подложек толщиной свыше 1,5 мм.

- При напылении слоя с удельным сопротивлением 100-200 Ом на подложки с отверстиями равными толщине заготовки, отверстия преимущественно пропыляются, присутствуют дефекты металлизации в отверстиях, сплошные разрывы редки. В случае, когда отверстия меньшего диаметра, чем толщина заготовки количество дефектов металлизации возрастает, но число сплошных разрывов не увеличивается.

- Оптимальный результат достигается при напылении пленки с удельным сопротивлением 30-70 Ом. При таком режиме напыления дефекты металлизации в отверстиях не значительны, сплошные разрывы металлизации внутри отверстий отсутствуют. Данные результаты достигаются при любой комбинации толщины подложки и диаметра выполненного отверстия.

Фотолитографию слоя меток допускается не производить при условии возможностей лазерного комплекса формировать матрицу отверстий в автоматическом режиме, используя за точку отсчета край заготовки.

Дисковую резку не проводят в случае размера платы в размер заготовки.

Все операции с платами проводят в резиновых или латексных перчатках без нанесенного слоя талька.

Способ изготовления микрополосковых плат СВЧ-диапазона с переходными металлизированными отверстиями на основе микроволновых диэлектрических подложек осуществляется следующим образом:

1. Производят химическую очистку заготовок:

Химическую очистку керамических заготовок производят трехступенчатым методом ультразвуковой очистки в ацетоне, обработке в хромовой смеси и деионизованной воде с последующей сушкой в парах изопропилового спирта. К каждой технологической партии заготовок необходимо докладывать тест-заготовку для определения краевого угла смачивания после процесса очистки.

2. Производят фотолитографию слоя меток (по необходимости):

В случае применения старых лазерных комплексов, не имеющих возможности формирования единой программы для автоматизированной обработки поверхности заготовки, требуется выполнить слой меток для позиционирования лазерного комплекса. Нанести слой фоторезиста типа ФН-11 на лицевую сторону металлизированной заготовки методом центрифугирования. Произвести совмещение заготовки с фотошаблоном меток, причем рисунок меток светлый, а свободное поле темное. Произвести экспонирование слоя фоторезиста с последующим удалением не засвеченной фоторезистивной маски в растворителе типа «Уайт-спирит» или аналогичным по свойствам веществом. Обезжирить заготовку ацетоном.

Применять режимы нанесения и экспонирования фоторезиста рекомендованные производителем для конкретных марок.

3. Производят лазерное формирование отверстий в заготовке:

Закрепить заготовку на предметном столике лазерного комплекса и произвести формирование отверстий согласно программе. В случае наличия меток они будут уничтожены в процессе прошивки отверстий.

4. Производят химическую очистку заготовок перед вакуумным напылением:

Химическую очистку керамических заготовок производят трехступенчатым методом ультразвуковой очистки в ацетоне, обработке в хромовой смеси и деионизованной воде с последующей сушкой в парах изопропилового спирта. К каждой технологической партии заготовок необходимо докладывать тест-заготовку для определения краевого угла смачивания после процесса очистки.

5. Производят последовательное двухстороннее вакуумное напыление адгезионного, проводящего и защитного слоев металла:

После очистки заготовок производят последовательное напыление тонких пленок хрома и меди на обе стороны заготовки. Напыление допускается производить как на установках магнетронного типа, так и на термических. Предпочтительны подколпачные устройства планетарного типа для напыления металлов на обе стороны в едином технологическом цикле, но допустимо производить напыление последовательно на каждую сторону в двух циклах.

Для формирования проводниковых слоев следует руководствоваться конструкторской документацией на изделие в части конечных толщин металлизации медного слоя. Металлизация отверстий происходит в момент напыления хрома и меди на обе стороны заготовки за счет сквозного пропыления.

Удельное сопротивление адгезионного подслоя должно составлять 30-70 Ом для обеспечения пропыленности отверстий.

В качестве проводникового слоя микрополосковых плат выступает медь, причем толщина материковой меди может составлять от 2 до 17 мкм, в зависимости от требований конструкторской документации на изделие. Необходимо напылять полноразмерную толщину слоя меди в едином цикле напыления на каждую сторону заготовки.

Также в зависимости от применяемой технологии и требований конструкторской документации допускается напылять защитное зеркало хрома на слой меди.

Обязательно использовать в циклах напыления тест-заготовку того же материала и габаритов, что и подложки в карусели. Тест-заготовка применяется для определения средних толщин и сопротивлений нанесенных пленок по всей партии напыления методом ступенчатого травления.

6. Производят фотолитографию слоя проводников:

На заготовки с напыленными «зеркалами» нанести слой фоторезиста типа ФН-11 на лицевую сторону методом центрифугирования. Произвести совмещение заготовки с фотошаблоном проводникового слоя, причем рисунок светлый, свободное поле темное. Произвести экспонирование слоя фоторезиста с последующим удалением не засвеченной фоторезистивной маски со свободного поля в растворителе типа «Уайт-спирит» или аналогичным по свойствам веществом. Обезжирить заготовку ацетоном. В ходе этой операции только топологический рисунок защищен фоторезистом. При изготовлении фотошаблона необходимо увеличить габаритный размер каждого элемента в плюс на толщину напыленного слоя меди с каждого края. При травлении слоев это гарантированно выведет точность изготовления элементов в допуск ±10 мкм.

7. Производят химическое травление слоев металла свободного поля до подложки;

Произвести последовательное травление слоев хрома и меди свободного поля до материала подложки.

8. Производят гальваническое наращивание защитной маски золота на топологический рисунок платы:

Производят снятие защитного слоя фоторезиста с последующим травлением защитного слоя хрома с проводниковых элементов топологического рисунка плат в составе заготовки. Заготовки со сформированными проводниковыми элементами отправляют на гальваническое наращивание защитной маски золота. Необходимо подготовить место подвеса для гальванического держателя на лицевой стороне заготовки. Электрический контакт осуществляется за счет электрического контакта экрана с топологическим рисунком платы через переходные металлизированные отверстия.

9. Производят дисковую резку керамической заготовки (по необходимости):

После формирования групповой заготовки микрополосковых плат требуется разделить их в габаритный размер методом дисковой резки. В случае, когда одна плата занимает все пространство заготовки операцию пропустить.

10. Производят контроль сопротивления металлизированных переходных отверстий:

Для контроля качества выполненных металлизированных отверстий необходимо произвести измерение переходного сопротивления соединения лицевой и обратной стороны платы. Переходное сопротивление должно составлять менее 0,01 Ом. Требуется проверить все разорванные электрически элементы с переходными металлизированными отверстиями.

Предлагаемый способ позволяет изготовить микрополосковых плат СВЧ-диапазона с переходными металлизированными отверстиями на основе микроволновых диэлектрических подложек, которые имеют следующие характеристики:

- микрополосковые платы на основе подложек из высокочастотных материалов с высокой диэлектрической проницаемостью толщиной от 0,2 мм до 2 мм;

- диаметр металлизированных переходных отверстий от 0,2 мм до 2 мм;

- переходное сопротивление соединения лицевой и обратной стороны подложки должно составлять менее 0,01 Ом;

- адгезия проводящих элементов к материалу подложки не менее 1,5 кгс/мм2;

- точность изготовления проводящих элементов не менее ±10 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления микрополосковых плат СВЧ-диапазона с переходными металлизированными отверстиями на основе микроволновых диэлектрических подложек, изготовленных из высокочастотных керамических материалов с высокой диэлектрической проницаемостью | 2022 |

|

RU2806799C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОПЛАТ С ПЕРЕХОДНЫМИ МЕТАЛЛИЗИРОВАННЫМИ ОТВЕРСТИЯМИ | 2018 |

|

RU2697814C1 |

| Коммутационная плата на нитриде алюминия для силовых и мощных СВЧ полупроводниковых устройств, монтируемая на основании корпуса прибора | 2018 |

|

RU2696369C1 |

| Способ изготовления плат на основе нитрида алюминия с переходными отверстиями | 2019 |

|

RU2704149C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ МНОГОУРОВНЕВЫХ ПЛАТ ДЛЯ МНОГОКРИСТАЛЬНЫХ МОДУЛЕЙ, ГИБРИДНЫХ ИНТЕГРАЛЬНЫХ СХЕМ И МИКРОСБОРОК | 2011 |

|

RU2459314C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ПОДЛОЖКИ ИЗ АЛЮМОНИТРИДНОЙ КЕРАМИКИ | 2014 |

|

RU2558323C1 |

| Многослойная коммутационная плата СВЧ-гибридной интегральной микросхемы космического назначения и способ её получения (варианты) | 2019 |

|

RU2715412C1 |

| Способ изготовления керамических плат для СВЧ монолитных интегральных схем | 2022 |

|

RU2803667C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОПОЛОСКОВЫХ ПЛАТ ДЛЯ ГИБРИДНЫХ ИНТЕГРАЛЬНЫХ СХЕМ | 2001 |

|

RU2206187C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОУРОВНЕВЫХ ТОНКОПЛЕНОЧНЫХ МИКРОСХЕМ | 2004 |

|

RU2264676C1 |

Изобретение относится к области радиоэлектронной техники и гибридной микроэлектроники и может быть использовано для создания микрополосковых плат СВЧ-диапазона с переходными металлизированными отверстиями на основе керамических подложек из материала типа ВК-100, широко используемых в ракетно-космическом и наземном приборостроении. Технический результат - создание микрополосковых плат СВЧ-диапазона с переходными металлизированными отверстиями диаметром от 0,2 мм до 2 мм на основе микроволновых диэлектрических подложек из высокочастотных материалов с высокой диэлектрической проницаемостью толщиной от 0,2 мм до 2 мм, с переходным сопротивлением соединения лицевой и обратной стороны подложки менее 0,01 Ом, с адгезией проводящих элементов к материалу подложки не менее 1,5 кгс/мм2, с точностью изготовления проводящих элементов с допуском ±10 мкм. Технический результат достигается тем, что способ включает в себя лазерное формирование отверстий в подложке из керамики, очистку подложки, двухстороннее вакуумное напыление адгезионного подслоя хрома и слоя меди полноразмерной толщины с металлизацией отверстий за счет сквозного пропыления, нанесение фоторезиста методом центрифугирования, экспонирование фоторезиста через фотошаблон, в котором габаритные размеры каждого элемента увеличены на толщину напыленного слоя меди, формирование топологического рисунка методом химического травления слоев меди и хрома до подложки и гальваническое наращивание защитной маски золота на топологический рисунок платы, при котором электрический контакт осуществляется за счет электрического контакта экрана с топологическим рисунком платы через переходные металлизированные отверстия. 2 з.п. ф-лы, 1 ил., 1 табл.

1. Способ изготовления микрополосковых плат СВЧ-диапазона с переходными металлизированными отверстиями на основе микроволновых диэлектрических подложек, включающий в себя лазерное формирование отверстий в подложке из керамики, очистку подложки, двухстороннее вакуумное напыление адгезионного подслоя хрома и слоя меди полноразмерной толщины с металлизацией отверстий за счет сквозного пропыления, нанесение фоторезиста методом центрифугирования, экспонирование фоторезиста через фотошаблон, в котором габаритные размеры каждого элемента увеличены на толщину напыленного слоя меди, формирование топологического рисунка методом химического травления слоев меди и хрома до подложки и гальваническое наращивание защитной маски золота на топологический рисунок платы, при котором электрический контакт осуществляется за счет электрического контакта экрана с топологическим рисунком платы через переходные металлизированные отверстия.

2. Способ по п. 1, в котором все операции проводят в резиновых перчатках без талька.

3. Способ по п. 1, отличающийся тем, что очистку заготовок производят методом химической очистки.

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОПЛАТ С ПЕРЕХОДНЫМИ МЕТАЛЛИЗИРОВАННЫМИ ОТВЕРСТИЯМИ | 2018 |

|

RU2697814C1 |

| RU 2778657 С1, 22.08.2022 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИС СВЧ НА КЕРАМИЧЕСКИХ ПОДЛОЖКАХ | 1995 |

|

RU2242823C2 |

| US 5287619 A, 22.02.1994 | |||

| CN 106507612 A, 15.03.2017 | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| CN 102695370 A, 26.09.2012. | |||

Авторы

Даты

2023-11-07—Публикация

2023-01-25—Подача