Изобретение относится к машиностроению в частности к способам гальванического осаждения металла,

В машиностроении используют следующий способ изготовления сеток, заключающийся в электроосаждении металла (материала сетки) на гравированную и металлизированную матрицу-катод. Для этого матрицу из органического или другого специального стекла гравируют в двух взаимно перпендикулярных направлениях с помощью специального устройства. После гравировки матрицу металлизируют.

Для получения никелевых сеток, размером 135 мм и шагом гравировки 50,80 и 130 мкм с толщиной около 1.0 мкм используют сульфатный электролит ( - 330 г/л, NICI2 - 45 г/л, НзВОз - 38 г/л) с добавками (0,5-1,0 г/л) сахарина, 1,4 - бутиндиола, па- ротолуолсульфамида, снижающими внутренние напряжения. При катодной плотности тока 0,8 А/дм из электролита с указанными добавками получают высокопрочные сетки, которые после отжига в водороде при температуре 480°С в течение 20

мин имеют предел прочности на разрыв 0,73-0,78 ГПа. Абсолютное, значение оптической прозрачности изгдтавлййаёмШ сеток составляет 50-53%.

Однако данный способ имеет ряд недостатков. Матрицу-катод изготавливают из орг- стекла, которое как правило, после длительного использования деформируется, а, следовательно, теряет свои геометрические размеры, что приводит к искажению формы и размеров отверстий сеток.

Необходимость использования специального оборудования для гравировки.

Использование специальных органических добавок и невысоких плотностей тока,

Наиболее близким техническим решением является способ изготовления сеток- ножей для бритв. В качестве матриц при изготовлении сеток-ножей используются листы коррозионно-стойкой холоднокзтан- ной полированной стали марки 10Х1АГ. На рабочую поверхность пластины наносят последовательно первый слой Ni толщиной 1 мкм, слой меди толщиной 250 мкм, второй

ел С

vi

00

00

о

О

ел

слой NI толщиной 25 мкм. Первый слой NI, осаждаемый на поверхность матрицы выполняет роль подслоя, обеспечивающего хорошую адгезию последующего слоя меди. Медный и второй слой N обеспечивают пол- учение четкого контура отверстий при последующих операциях. На матрицу наносят, фоторезист и экспонируют рисунок. Затем ее погружают в травильный раствор (хлорное железо) на две минуты. Полученные лун- ки глубиной 0,08-0,10 мм заполняют диэлектриком. После шлифовки поверхности матрицы и обезжиривания производят осаждение на перемычки слоя меди толщиной 5 мкм, никеля -4,5 мкм и хрома 0,5 мкм, Суммарная толщина этого покрытия составляет 10 мкм и обеспечивает образование режущих кромок сеток. Готовые сетки отделяют от матрицы. Матрицы используются многократно, для получения с каждой до 80-100 сьемов. ... ; . ; . .

Однако известный способ имеет следующие недостатки. : :; ;.

Невозможность получения заданной формы отверстий при толщине 100 мкм.

Отсутствует контроль за процессом формирования отверстий сита.

Целью предложенного способа является повышение точности формы и размеров отверстий прецизионных сит.

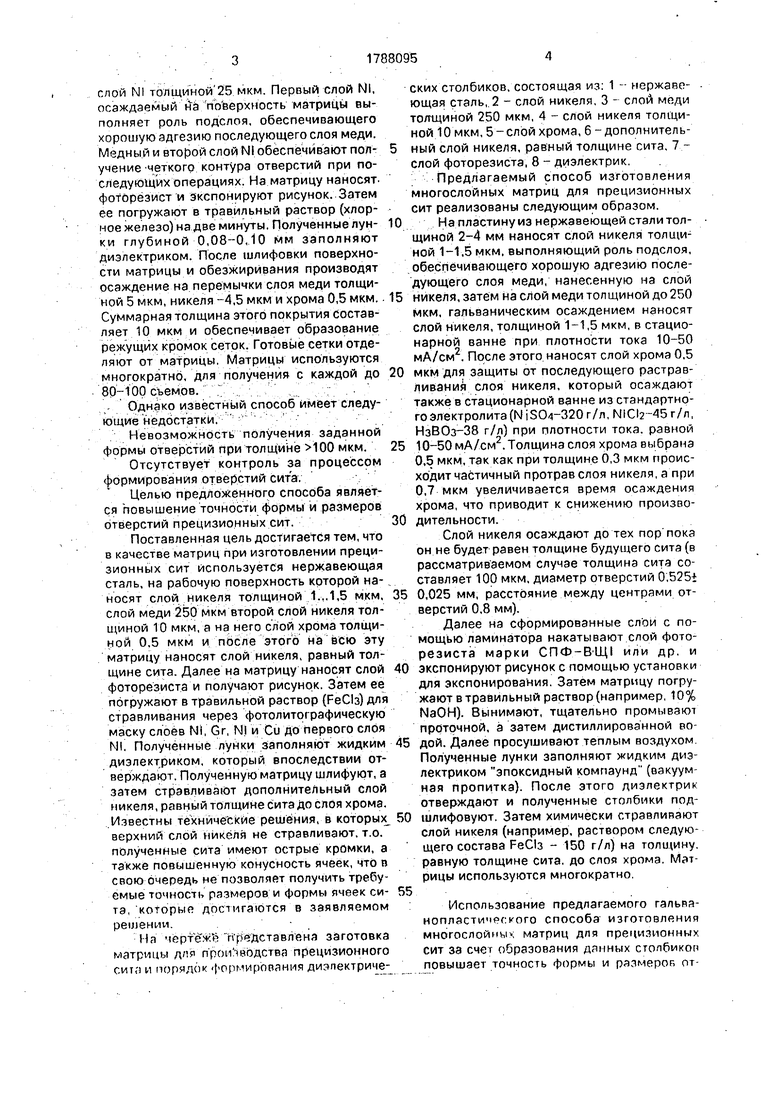

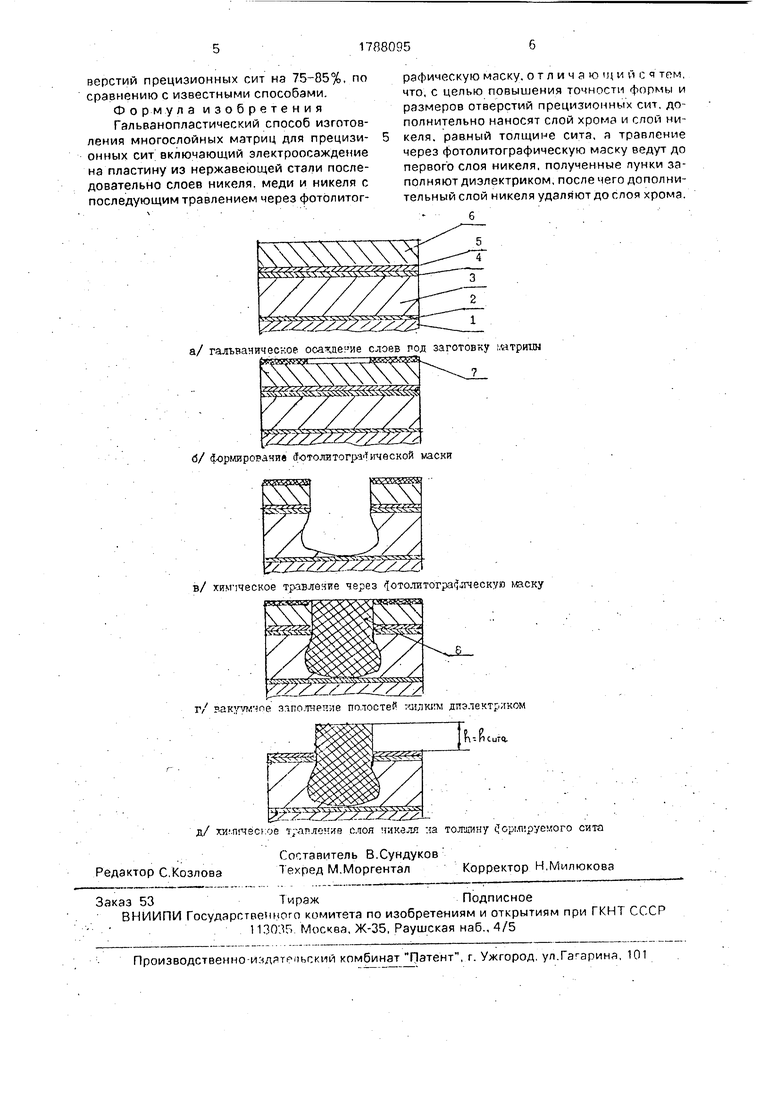

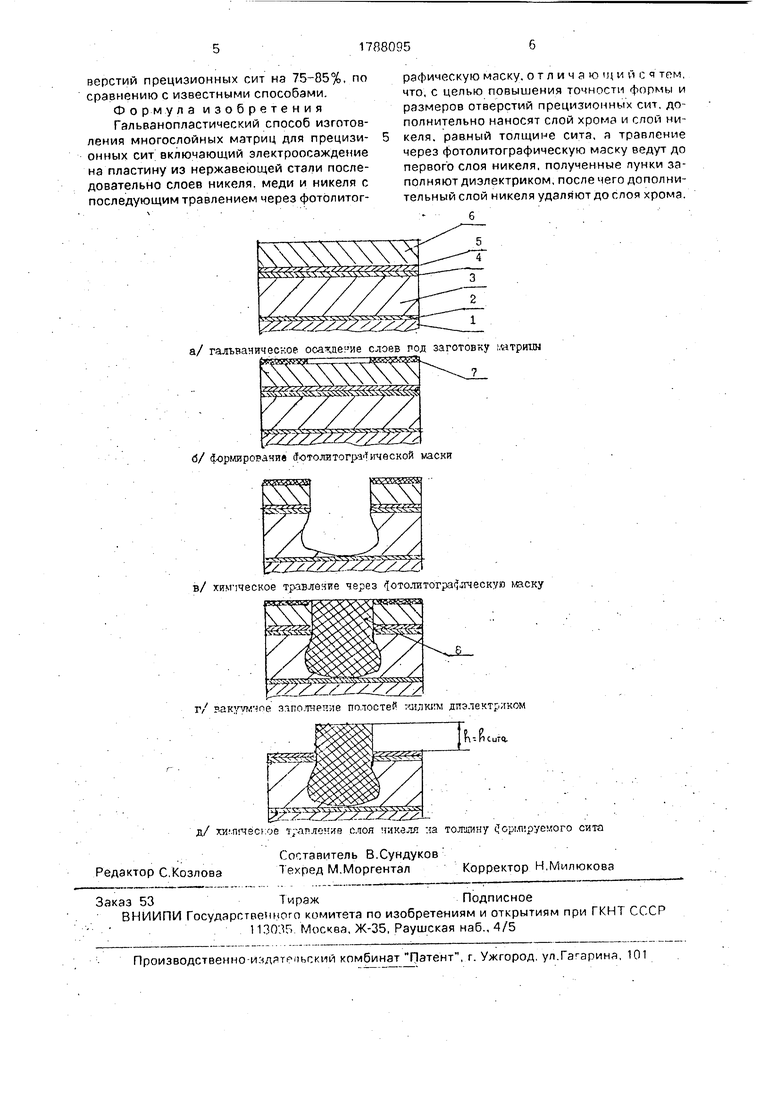

Поставленная цель достигается тем, что в качестве матриц при изготовлении прецизионных сит используется нержавеющая сталь, на рабочую поверхность которой наносят слой никеля толщиной 1...1,5 мкм, слой меди 250 мкм второй слой никеля толщиной 10 мкм, а на него слой хрома толщиной 0,5 мкм и после этого на всю эту матрицу наносят слой никеля, равный толщине сита. Далее на матрицу наносят слой фоторезиста и получают рисунок. Затем ее погружают в травильной раствор (FeCIs) для стравливания через фотолитографическую маску слоев Ni, Gr, NI и Си до первого слоя NI. Полученные лунки заполняют жидким диэлектриком, который впоследствии от- верждают. Полученную матрицу шлифуют, а затем стравливают дополнительный слой никеля, равный толщине сита до слоя хрома. Известны технические решения, в которых верхний слой никеля не стравливают, т.о. полученные сита имеют острые кромки, а также повышенную конусность ячеек, что п свою очередь не позволяет получить требуемые точность размеров и формы ячеек си- та, которые достигаются в заявляемом решении.

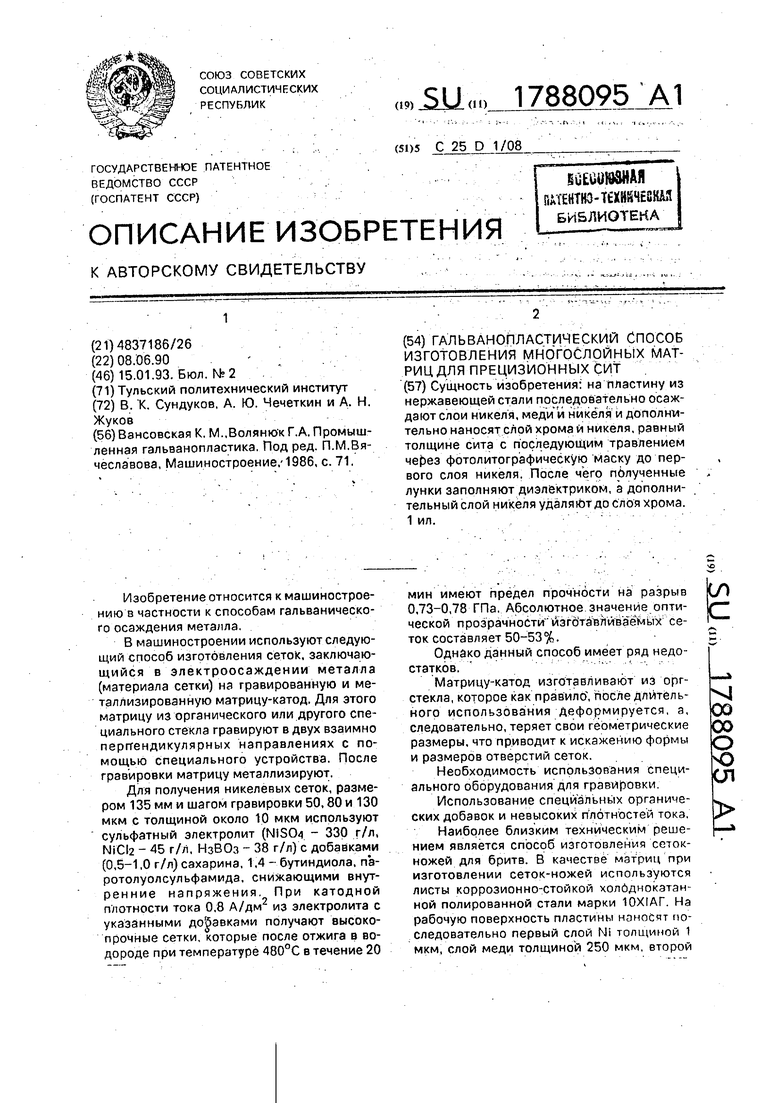

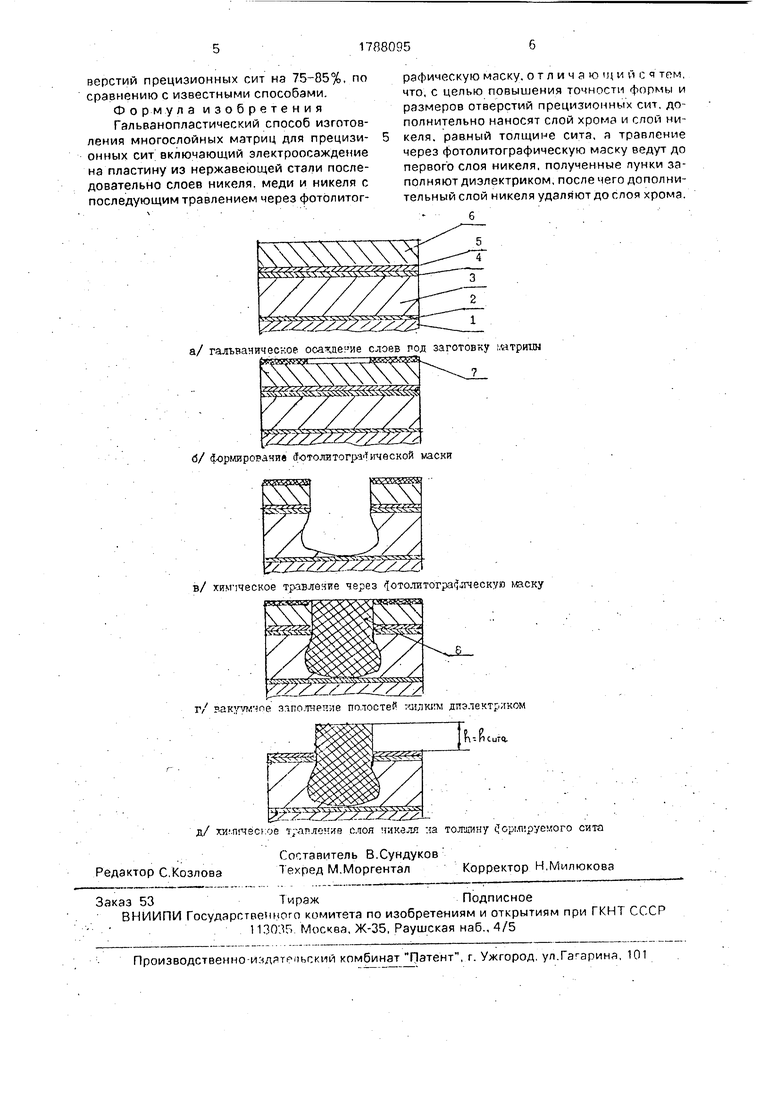

На п редставл ена заготовка матрицы для производства прецизионного си 1,ч и порядок формирования диэлектрических столбиков, состоящая из: 1 - нержавеющая сталь,.2 - слой никеля, 3 - слой меди толчциной 250 мкм, 4 - слой никеля толщиной 10 мкм, 5-слойхрома, 6 -дополнительный слой никеля, равный толщине сита, 7 - слой фоторезиста, 8 - диэлектрик.

Предлагаемый способ изготовления многослойных матриц для прецизионных сит реализованы следующим образом.

На пластину из нержавеющей стали толщиной 2-4 мм наносят слой никеля толщиной 1-1,5 мкм, выполняющий роль подслоя, обеспечивающего хорошую адгезию последующего слоя меди, нанесенную на слой никеля, затем на слой меди толщиной до 250 мкм, гальваническим осаждением наносят слой никеля, толщиной 1-1,5 мкм, в стационарной ванне при плотности тока 10-50 мА/см . После этого, наносят слой хрома 0,5 мкм для защиты от последующего растрав- ливания слоя никеля, который осаждают также в стационарной ванне из стандартного электролита (N iSO-r-320 г/л, г/л, НзВОз-38 г/л) при плотности тока, равной 10-50 мА/см .Толщина слоя хрома выбрана 0,5 мкм, так как при толщине 0,3 мкм происходит частичный протрав слоя никеля, а при 0,7 мкм увеличивается время осаждения хрома, что приводит к снижению производительности.

Слой никеля осаждают до тех пор пока он не будет равен толщине будущего сита (в рассматриваемом случае толщина сита составляет 100 мкм, диаметр отверстий 0,525+ 0,025 мм, расстояние между центрами отверстий 0,8 мм).

Далее на сформированные слой с помощью ламинатора накатывают слой фоторезиста марки СПФ-В Щ или др. и экспонируют рисунок с помощью установки для экспонирования. Затем матрицу погружают в травильный раствор (например, 10% NaOH). Вынимают, тщательно промывают проточной, а затем дистиллированной водой. Далее просушивают теплым воздухом. Полученные лунки заполняют жидким диэлектриком эпоксидный компаунд (вакуумная пропитка). После этого диэлектрик отверждают и полученные столбики под- шлифовуют. Затем химически стравливают слой никеля (например, раствором следующего состава РеС1з - 150 г/л) на толщину. равную толщине сита, до слоя хрома. Матрицы используются многократно.

Использование предлагаемого гальванопластического способа изготовления многослойных матриц для прецизионных сит за счет образования данных столбиком повышает точность формы и размеров отверстий прецизионных сит на 75-85%, по сравнению с известными способами. Формула изобретения Гальванопластический способ изготовления многослойных матриц для прецизионных сит включающий электроосаждение на пластину из нержавеющей стали последовательно слоев никеля, меди и никеля с последующим травлением через фотолитографическую маску, отличающий с я тем, что, с целью повышения точности формы и размеров отверстий прецизионных сит, дополнительно наносят слой хрома и слой никеля, равный толщине сита, а травление через фотолитографическую маску ведут до первого слоя никеля, полученные лунки заполняют диэлектриком, после чего дополнительный слой никеля удаляют до слоя хрома.

:- 6

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НОЖА-СЕТКИ ЭЛЕКТРОБРИТВЫ | 1999 |

|

RU2154570C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ТОНКОСТЕННЫХ ИЗДЕЛИЙ С ОТВЕРСТИЯМИ | 2009 |

|

RU2406789C1 |

| ПОЛУЧЕННАЯ ФОТОЛИТОГРАФИЧЕСКИМ СПОСОБОМ ДЫРЧАТАЯ ПЛАСТИНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2593254C2 |

| Способ изготовления печатных плат | 1991 |

|

SU1814753A3 |

| СПОСОБ СОЗДАНИЯ ТОКОПРОВОДЯЩИХ ДОРОЖЕК | 2012 |

|

RU2494492C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОПЛАТ С МНОГОУРОВНЕВОЙ ТОНКОПЛЕНОЧНОЙ КОММУТАЦИЕЙ | 2009 |

|

RU2398369C1 |

| СПОСОБ ФОРМИРОВАНИЯ РАЗВОДКИ | 1992 |

|

RU2054745C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ МИКРОПЕЧАТНОЙ ПЛАТЫ | 2012 |

|

RU2520568C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОПРЕОБРАЗОВАТЕЛЯ | 2005 |

|

RU2292610C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПА ДЛЯ НАНОИМПРИНТ ЛИТОГРАФИИ | 2011 |

|

RU2476917C1 |

Сущность изобретения: на пластину из нержавеющей стали последовательно осаждают слои никеля, меди и никеля и дополнительно наносят слой хрома и никеля, равный толщине сита с последующим травлением через фотолитографическую маску до первого слоя никеля. После чего пблученные лунки заполняют диэлектриком, а дополнительный слой никеля удаляют до слоя хрома. 1 ил.. -

а/ гальваническое осажае- ие слоев под заготовку ;.«триин

3 S55|

7

6/ формирование фотолитографической маски

SZZZZ 4

в/ химчческое травление через отолитогра }лческую каску

г/ вакуумчое заполнение полостей тллккм диэлектриком

| Вансовская К, М.,Волянюк Г.А | |||

| Промышленная гальванопластика | |||

| Под ред | |||

| П.М.Вя- чеславова, Машиностроение/1986, с | |||

| Контрольный стрелочный замок | 1920 |

|

SU71A1 |

Авторы

Даты

1993-01-15—Публикация

1990-06-08—Подача