Изобретение относится к области звукопоглощающих полимерных композиционных материалов, предназначенных для использования преимущественно в тоннелях и вдоль дорог автомобильного и железнодорожного транспорта, а также в различных помещениях, в том числе производственных и звукозаписывающих студиях.

Известен звукопоглощающий материал на основе закрытоячеистого иглопроколотого пенополиэтилена, предназначенный для шумоизоляции автомобиля и его деталей в диапазоне частот от 1600 до 5000 Гц. Способ его изготовления заключается в том, что пенополиэтилен, имеющий плотность (40±15) кг/м3 и толщину 5-10 мм, полученный экструзионным способом из полиэтилена высокого давления с индексом текучести расплава 1,5÷2,5 г/10 мин, прокалывают иглами диаметром 1,8-2,2 мм с частотой 10÷44 на 1 см2 и наносят клеевой слой со стороны входных отверстий игл (RU 2307843 С2, 12.09.2005).

Недостатком вышеописанного способа изготовления звукопоглощающего материала является необходимость дополнительных операций по перфорированию закрытоячестого материала, так как закрытоячеистые пены, как правило, обладают низкими показателями звукопоглощения. Наличие перфорации повышает влаго- и водопоглощение по сравнению с изначальным материалом, а наличие воздухонепроницаемых слоев на лицевой поверхности материала, требуемых для сохранения влагопоглощения на низком уровне, может оказывать негативное влияние на звукопоглощающие свойства.

В RU 2345042 С2, 29.01.2007 описан термостойкий высокопористый волокнистый теплоизоляционный и звукопоглощающий материал, при изготовлении которого использован минеральный наполнитель в виде кремнеземных волокон, имеющих диаметр 4-10 мкм, водный раствор одного из веществ, выбранного из группы, включающей метилцеллюлозу, карбоксиметилцеллюлозу или карбоксиметилкрахмал, содержание которого составляет 2-5 мас. %, в качестве спекающей добавки - аморфный бор или нитрид бора. Сформированную сырую заготовку материала подвергают сушке при постепенном подъеме температуры до 300° С и обжигу при температуре 1100-1200°. После обжига и перфорации полученную заготовку материала пропитывают водным раствором коллоидного кремнезоля, концентрация которого составляет 2-7 мас. %, и сушат при температуре 100-300° С до полного удаления воды.

К недостаткам способа изготовления данного материала можно отнести отсутствие стадии снижения влагопоглощения материала (гидрофобизации), что негативно сказывается на эксплуатационных характеристиках, а также сложную технологию получения материала, требующую дорогостоящего промышленного оборудования и высокого потребления электроэнергии, необходимой для разогрева до 1200°С.

Наиболее близким аналогом предложенного звукопоглощающего материала является звукопоглощающий слоистый материал, включающий основу, полимерный слой, дополнительный слой в виде фольги и антиадгезионный слой. В качестве основы использовано нетканое полотно, в качестве полимерного слоя - самоклеющееся покрытие на основе бутилкаучука, с одной стороны которого расположен антиадгезионный слой, а с другой - дополнительный слой из фольги, соединенной посредством клеевого слоя с основой, на внешней стороне которой расположено лицевое покрытие, выполненное из фольги, соединенной с ней посредством клеевого слоя (RU 2518596 С1, 06.11.2012).

Недостатком материала-прототипа является низкая прочность, обусловленная клеевым соединением слоев из фольги с нетканым полотном, которое представляет собой волокнистую структуру, обладающую относительно низкой когезионной прочностью, а также ввиду неоднородной структуры не позволяет провести полноценную приклейку к материалу. Наличие воздухонепроницаемого лицевого слоя и расположенного за ним клеевого слоя снижает показатели звукопоглощения материала, а также увеличивает его себестоимость.

Наиболее близким аналогом предложенного способа является способ изготовления звукопоглощающего слоистого материала, заключающийся в следующем. В смесительном оборудовании изготавливается полимерная композиция. Для получения из нее самоклеющегося покрытия на основе бутилкаучука из данной композиции при помощи экструдера формируют слой (ленту или лист) и обкладывают с одной стороны фольгой, а с противоположной - антиадгезионным слоем. На заготовку лицевого покрытия наносят клеевой слой. На поверхность фольги готового самоклеющегося покрытия на основе бутилкаучука также наносят клеевой слой. Заготовки с нанесенным клеевым слоем помещают под тепловентилятор. Сборка звукопоглощающего слоистого материала производится на вспомогательном столе. Заготовка основы из нетканого полотна (волокнистый материал) накладывается на клеевой слой лицевого покрытия, а с противоположной стороны - на клеевой слой заготовки самоклеющегося покрытия на основе бутилкаучука с антиадгезионным слоем (RU 2518596 С1, абзац 3 страницы 4 описания, 06.11.2012).

Недостатком способа-прототипа является большая трудоемкость изготовления, обусловленная наличием операции нанесения клеевых и антиадгезионных слоев. Кроме того, поскольку способ предполагает нанесение покрытия только на фронтальную и тыльную поверхности без нанесения на боковые, изготовленный материал будет проседать в процессе эксплуатации.

Задачей предложенного изобретения является разработка композиционного звукопоглощающего материала, эффективно работающего в широком частотном диапазоне в условиях сильного шумового фона, с улучшенными относительно прототипа акустическими и эксплуатационными характеристиками, такими как возможность длительного использования материала без изменения формы (усадки, провисаний и т.д.), низкие показатели влагопоглощения, а также разработка способа его получения со сниженной себестоимостью производства за счет отсутствия клеевых и антиадгезионных слоев.

Техническим результатом предложенной группы изобретений является упрощение технологического процесса изготовления звукопоглощающего материала, повышение коэффициента звукопоглощения α в диапазоне частот 800-6300 Гц, снижение влагопоглощения, а также сохранение заданной формы материала в процессе эксплуатации.

Для достижения технического результата предложен способ изготовления звукопоглощающего материала, включающий приготовление полимерной композиции, формирование из нее слоя и наложение на указанный слой волокнистого материала, при этом готовят вспененную полиуретановую композицию посредством смешивания форполимера, представляющего собой смесь полиола, удлинителя цепи, воды и пенорегулятора, и полиизоционатных групп, формируют тыльную часть звукопоглощающего материала в виде слоя полиуретановой композиции толщиной от 5 до 50% от общей толщины звукопоглощающего материала посредством заполнения указанной композицией нижней части оснастки с последующей выдержкой слоя полиуретановой композиции в течение от 20 до 60 минут в интервале температур от 20 до 80°C, накладывают на указанный слой волокнистый материал толщиной от 30 до 90% от общей толщины звукопоглощающего материала, заполняют оснастку полиуретановой композицией с получением фронтальной и боковых частей звукопоглощающего материала, при этом таким количеством, чтобы обеспечить толщину фронтальной части звукопоглощающего материала от 5 до 50% от общей толщины звукопоглощающего материала, а также толщину каждой боковой части звукопоглощающего материала от 5 до 20% от общей толщины звукопоглощающего материала, с последующей выдержкой всего объема композиции при температуре от 20 до 80°C в течение от 20 до 120 минут.

На фронтальную часть звукопоглощающего материала может быть нанесена мембранная ткань.

Также для достижения технического результата предложен звукопоглощающий материал, изготовленный вышеуказанным способом и включающий полимерный слой и волокнистый материал, при этом волокнистый материал размещен внутри полимерного слоя из полиуретановой композиции, который имеет фронтальную, тыльную и боковые части из указанной композиции, причем толщина фронтальной и тыльной частей составляет 5-50% от толщины звукопоглощающего материала, толщина боковых частей составляет 5-20% от общей толщины звукопоглощающего материала, толщина волокнистого материала составляет 30-90% от толщины звукопоглощающего материала.

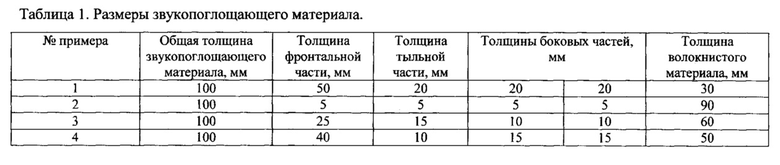

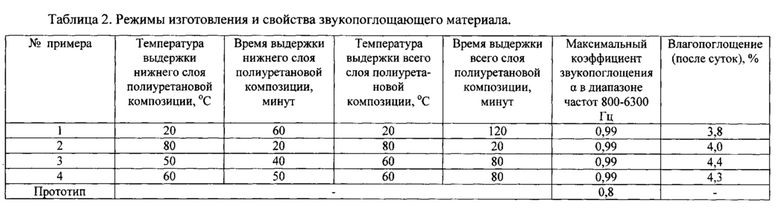

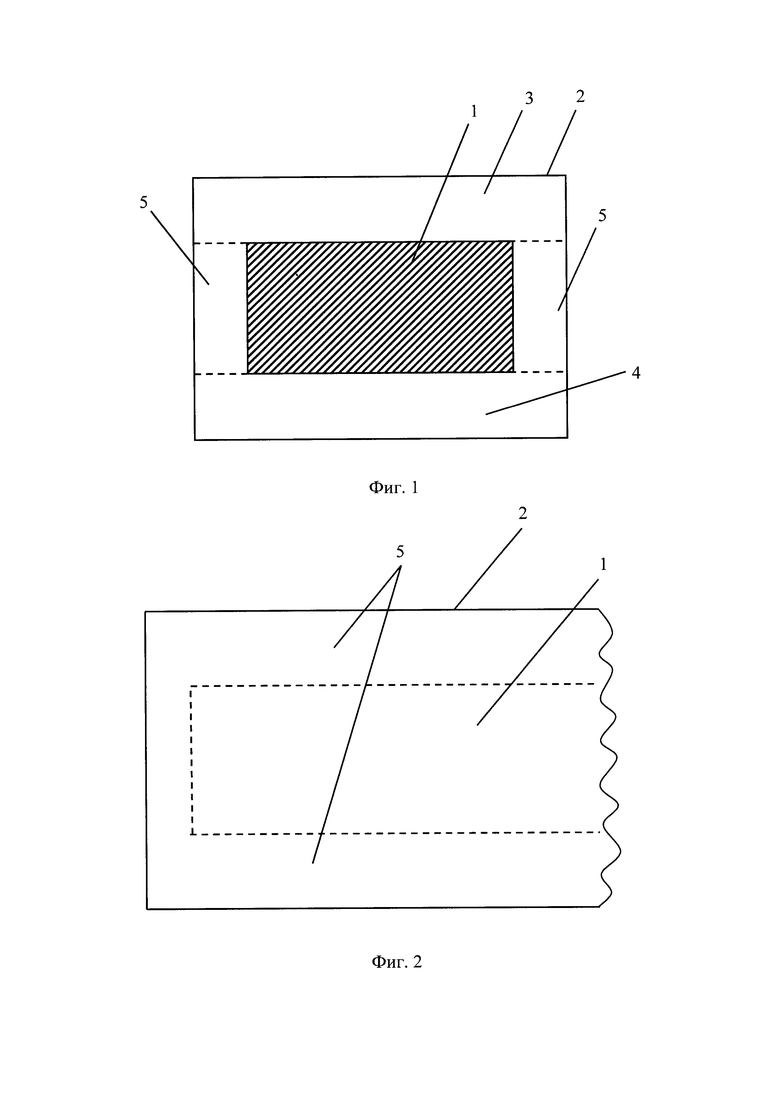

Предложенный звукопоглощающий материал представлен на фиг. 1 (поперечное сечение) и 2 (фронтальный вид). На фиг. 3 представлена оснастка для изготовления материала (поперечное сечение).

На фиг. 1-3 обозначены следующие элементы:

1 - слой волокнистого материала,

2 - слой полиуретановой композиции,

3 - фронтальная часть звукопоглощающего материала,

4 - тыльная часть звукопоглощающего материала,

5 - боковые части звукопоглощающего материала,

6 - перегородка,

7 - верхняя часть оснастки (емкости для изготовления звукопоглощающего материала),

8 - нижняя часть оснастки (дно),

9 - отверстия в верхней части оснастки,

10 - отверстие в нижней части оснастки,

11 - боковые стенки оснастки.

Общая толщина звукопоглощающего материала складывается из толщины фронтальной, тыльной частей звукопоглощающего материала, состоящих из полиуретановой композиции, а также толщины слоя волокнистого материала.

Для изготовления предложенного звукопоглощающего материала вначале готовят полиуретановую композицию посредством смешивания полиизоционатных групп (например, 4,4-дифенилметандиизоцианата, 2,2-дифенилметандиизоционата, толуилендиизоцианата или их изомеров) и форполимера, состоящего из полиола, удлинителя цепи (например, триэтилендиамина, трипропилендиамина и т.д.) и вспенивающего агента, в качестве которого, как правило, используют воду. Полиол получают по реакции полиприсоединения окиси олефинов (пропиленоксида, этиленоксида, эпихлоргидрина, 1,2-бутеноксида) и инициаторов (1,2-пропиленгликоль, глицерин, этиленгликоль). Так, например, полиэтиленгликоль получают по реакции полиприсоединения этиленоксида и этиленгликоля, полипропиленгликоль получают по реакции полиприсоединения этиленоксида и 1,2-пропиленгликоля. В состав форполимера также могут быть включены функциональные добавки, например триэтилфосфат для снижения горючести, 7-метилгуанозин для пенорегуляции. Вспенивание данной смеси происходит за счет выделения углекислого газа в ходе химической реакции между полиизоционатными и полиольными группами и вспенивающим агентом. Пористость и размер пор определяются соотношением вспенивающего агента, полиольных и полиизоционатных групп, а также количеством пенорегулятора. В дальнейшем осуществляется процесс ступенчатой полимеризации полиизоционата, полиола и функциональных групп удлинителя цепи. Протекания указанных реакций происходят по одному механизму независимо от химического строения радикалов компонентов, вступающих в реакцию. Изменение химического строения компонентов влияет на скорость протекания реакций, а также на характеристики получаемого пенопласта.

Смешивание компонентов для приготовления полиуретановой композиции можно осуществить с помощью верхнеприводной мешалки в случае лабораторного изготовления со скоростью вращения не менее 1000 об/мин в течение 15-30 секунд. В случае серийного производства смешивание описанных компонентов осуществляется в промышленном смесителе также в течение 15-30 секунд.

Далее полученной полиуретановой композицией заполняют нижнюю часть оснастки 8 в количестве, соответствующем толщине получаемого слоя 5-50% от общей толщины звукопоглощающего материала. Оснастка может представлять собой емкость со съемной перегородкой 6, разделяющей ее на верхнюю 7 и нижнюю 8 части, отверстиями с клапанами 9 и 10 (не обязательно), предназначенными для заполнения оснастки полиуретановой композицией и размещенными на боковых стенках 10 в верхней 7 и нижней 8 ее частях соответственно.

Нижнюю часть оснастки 8 можно заполнить композицией заливанием с последующим наложением на полученный слой съемной перегородки 6 либо через отверстие с клапаном 10 в случае уже установленной съемной перегородки.

Последующую выдержку проводят в течение 20-60 минут при температуре от 20 до 80°С. Рост температуры выдержки приводит к сокращению времени данного процесса, однако при температурах, превышающих 80°С, могут происходить процессы деструкции материала. Выдержка в течение заданного времени обеспечивает переход в твердое агрегатное состояние всего объема материала.

После этого перегородку 6 убирают и на сформированный слой накладывают слой волокнистого материала 1 толщиной 30-90% от общей толщины получаемого звукопоглощающего материала.

Далее аналогично тому, как был сформирован нижний слой полиуретановой композиции 4, оснастку заполняют композицией таким образом, чтобы обеспечить толщину фронтальной части 3 звукопоглощающего материала 5-50% от общей толщины указанного материала. Толщина каждой боковой части 5 (соответствует расстоянию между боковой стенкой оснастки 10 и боковой стороной волокнистого материала 1) должна составлять 5-20% от общей толщины звукопоглощающего материала. После заполнения оснастки композицией ее выдерживают в течение от 20 до 120 минут при температуре от 50 до 80°С. Эти режимы обеспечивают завершение процесса полимеризации реакционных групп, позволяя образовать монолитный слой полностью сшитой полиуретановой композиции.

Ввиду того, что полиуретан обладает хорошей адгезией к самому себе, предложенный способ позволяет соединить нижний слой полиуретановой композиции со слоем, образующимся при заполнении композицией оснастки после помещения в нее волокнистого материала, таким образом, что материал получается монолитным, в связи с чем отсутствует необходимость нанесения дополнительных клеевых слоев, как в прототипе, что положительно сказывается на акустических характеристиках материала и снижает его себестоимость.

Снижение влагопоглощения предложенного материала достигается за счет применения вспененного полиуретана, обладающего значительно меньшим влагопоглощением по сравнению с волокнистыми звукопоглощающими материалами.

Выделение пыли отсутствует, поскольку находящийся внутри слой пылеобразующего волокнистого материала 1 со всех сторон окружен слоем вспененного полиуретана 2.

Сохранение формы материала достигается за счет большей прочности полиуретана по сравнению с волокнистыми материалами, отсутствием у полиуретанов при эксплуатации усадки, а также достаточной толщины фронтальной, тыльной и боковых частей.

Сохранение акустических характеристик на стабильно высоком уровне достигается за счет выбора толщины фронтальной и тыльной частей, а также за счет того, что открытоячеистый пенополиуретан с размером пор в диапазоне от 50 до 500 мкм, которые образуются в процессе изготовления композиции, обладает звукопоглощающими свойствами.

Толщина фронтальной 3, тыльной и боковых частей менее 5% от толщины материала приведет к уменьшению прочности, а при превышении показателя в 50% для фронтальной и тыльной, а также в 20% для боковых частей приведет к ухудшению акустических характеристик и повышению стоимости материала. Толщина волокнистого материала 30-90% от общей толщины звукопоглощающего материала обеспечивает повышение акустических характеристик относительно ячеистых звукопоглощающих материалов, а также за счет использования менее дорогих волокнистых материалов обеспечивается снижение стоимости продукции. При нахождении в данном интервале толщин устраняются эффект провисания материала в процессе эксплуатации и достижение низких показателей влагопоглощения.

При необходимости дополнительной защиты от ультрафиолетового излучения, а также влаги, пыли и прочих загрязняющих веществ, на фронтальную сторону материала наносят мембранную ткань, состоящую из текстильной основы, пропитанной гидрофобизирующим составом. В качестве текстильной основы могут быть использованы ткани из натуральных (хлопчатобумажные), искусственных (вискоза), синтетических (полиэфир, полиамид) и неорганических (стекло, кремнезем) волокон. В качестве гидрофобизирующей пропитки могут быть использованы различные латексы, силоксановые растворы.

Таким образом, структура предложенного материала позволяет снизить его влагопоглощение, сохранить акустические характеристики на уровне характеристик волокнистых материалов, исключить в процессе использования выделение пыли, характерное для волокнистых материалов, а также обеспечивать возможность сохранения изначально заданной формы материала в процессе эксплуатации.

Примеры осуществления

Были изготовлены три образца звукопоглощающего материала.

Для получения полимерного слоя образцов 1 и 2 провели смешивание компонентов полиуретановой системы марки Уремикс 208 - форполимера (смеси полиола с удлинителем цепи - триэтаноламином, водой и пенорегулятором), антипирента и полиизоционата в массовом соотношении форполимера к полиизоционату 1,9:1,0 с помощью верхнеприводной мешалки со скоростью вращения не менее 1000 об/мин в течение 15-30 секунд.

Для варианта 3 провели смешивание полиизоционата (марки Б-207) и форполимера, состоящего из полиэфирполиола марки ПЭ-2200, удлинителя цепи - триэтаноламина, воды и пенорегулятора марки пента-483 в массовом соотношении форполимера к полиизоционату 1:1,7 с помощью верхнеприводной мешалки со скоростью вращения не менее 1000 об/мин в течение 15-30 секунд.

Для варианта 4 провели смешивание полиизоционата (1,4-дифенилметандиизоцианата) и форполимера, состоящего из полидиола (получен по реакции присоединения этиленгликоля и этиленоксида), удлинителя цепи (трипропилендиамин), воды и пенорегулятора марки пента-483 в массовом соотношении форполимера к полиизоционату 1:1,6 с помощью верхнеприводной мешалки со скоростью вращения не менее 1000 об/мин в течение 30-60 секунд.

После приготовления композиции вспененного полиуретана в лабораторных условиях литьем из емкости для смешивания ею заполнили нижнюю часть оснастки размерами 35×35 см, представляющей собой разборную емкость требуемой формы с антиадгезионным покрытием.

Количество затраченной композиции выбиралось таким образом, чтобы получить нужную толщину нижнего слоя вспененного полиуретана.

Залитую композицию в оснастке плотно закрыли сверху перегородкой, на поверхность которой также было нанесено антиадгезионное покрытие.

Далее происходил процесс вспенивания и полимеризации композиции в оснастке при заданной температуре и времени выдержки в сушильном шкафу.

После этого перегородку удалили, а на поверхности полученного вспененного слоя полиуретановой композиции разместили слой волокнистого материала (базальтовая вата БСТВ для примера 1 и 2, мат из штапельных супертонких стеклянных волокон марки АТМ-1 для примеров 3 и 4) исходя из заданной толщины боковых частей.

После прохождения процесса вспенивания провели процесс термообработки материала с целью его полного отверждения в течение заданного времени.

Для образца материала по примеру 2 на его фронтальную поверхность наносили мембранную ткань на основе хлопка с силоксановой гидрофобизирующей пропиткой. Для этого перед заполнением оснастки композицией указанную ткань фиксировали на верхней внутренней границе верхней части оснастки. Закрепление материала осуществлялось за счет высокой адгезии полиуретановой композиции к изнаночной поверхности мембранной ткани в ходе процессов вспенивания и полимеризации.

Для трех изготовленных образцов звукопоглощающего материала были определены следующие свойства: коэффициент звукопоглощения по ОСТ-190435-2007; влагопоглощение по ГОСТ 3816.

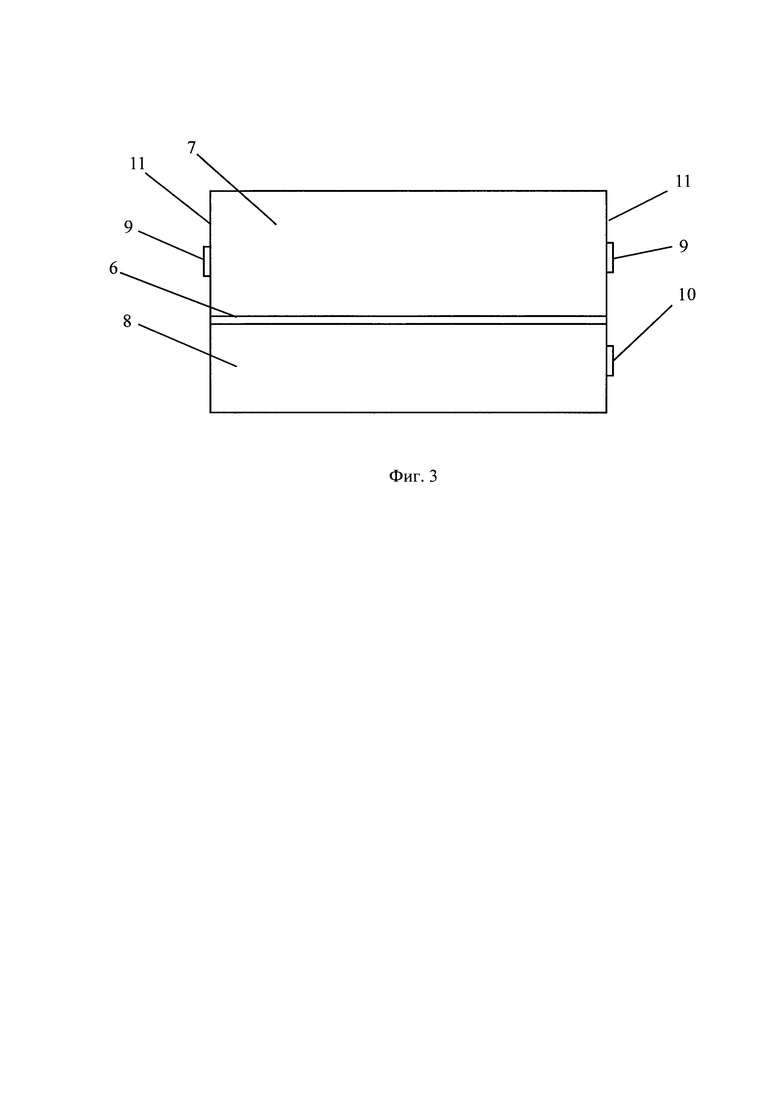

Размеры изготовленных образцов звукопоглощающего материала представлены в таблице 1.

Режимы изготовления и средние показатели свойств образцов звукопоглощающего материала (по трем замерам) представлены в таблице 2.

Как видно из представленных данных, предложенный способ позволяет проводить соединение полимерных слоев без использования клея, что позволяет снизить цену и обеспечивает получение звукопоглощающего материала с акустическими характеристиками на высоком уровне, сниженными показателями влагопоглощения, позволяет исключить в процессе использования выделение пыли, характерной для волокнистых материалов, а также за счет эластичности пенополиуретана позволяет сохранять изначально заданную форму материала в процессе эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗВУКОПОГЛОЩАЮЩИЙ МАТЕРИАЛ И КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ ДВИГАТЕЛЯ И МОТОГОНДОЛЫ ДВИГАТЕЛЯ, ВЫПОЛНЕННЫЕ ИЗ НЕГО | 2014 |

|

RU2572253C1 |

| ПОЛИМЕРНЫЙ ЗВУКОПОГЛОЩАЮЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2612674C1 |

| Многослойный термошумоизоляционный экран двигателя грузового автомобиля | 2022 |

|

RU2800221C1 |

| Звукопоглощаюший материал для звукопоглощающих экранов грузового автомобиля с пониженной горючестью | 2022 |

|

RU2800220C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛИРУЮЩЕГО МАТЕРИАЛА С ФУНКЦИЕЙ ЗВУКОПОГЛОЩЕНИЯ | 2020 |

|

RU2757286C1 |

| Звукопоглощающий эластомерный вспененный материал | 2018 |

|

RU2671721C1 |

| УНИВЕРСАЛЬНЫЙ ОБОЛОЧЕЧНЫЙ ШУМОПОГЛОЩАЮЩИЙ МОДУЛЬ | 2013 |

|

RU2525709C1 |

| ШУМОПОНИЖАЮЩИЙ ЭКРАН | 2011 |

|

RU2465390C2 |

| ШУМОЗАЩИТНЫЙ ЭКРАН | 2015 |

|

RU2604615C2 |

| ШУМОИЗОЛЯЦИОННАЯ ОБИВКА КУЗОВА АВТОМОБИЛЯ | 2007 |

|

RU2369495C2 |

Изобретение относится к области звукопоглощающих полимерных композиционных материалов. Способ изготовления звукопоглощающего материала включает приготовление вспененной полиуретановой композиции посредством смешивания форполимера и полиизоцианатных групп, формирование тыльной части звукопоглощающего материала в виде слоя полиуретановой композиции толщиной от 5 до 50% от общей толщины звукопоглощающего материала посредством заполнения указанной композицией нижней части оснастки с последующей выдержкой слоя полиуретановой композиции в течение от 20 до 60 минут в интервале температур от 20 до 80°С, наложение на указанный слой волокнистого материала толщиной от 30 до 90% от общей толщины звукопоглощающего материала, заполнение оснастки полиуретановой композицией с получением фронтальной и боковых частей звукопоглощающего материала, при этом таким количеством, чтобы обеспечить толщину фронтальной части звукопоглощающего материала от 5 до 50% от общей толщины звукопоглощающего материала, а также толщину каждой боковой части звукопоглощающего материала от 5 до 20% от общей толщины звукопоглощающего материала, с последующей выдержкой всего объема композиции при температуре от 20 до 80°С в течение от 20 до 120 минут. Также предложен полученный данным способом звукопоглощающий материал. Технический результат - упрощение технологического процесса изготовления звукопоглощающего материала, повышение коэффициента звукопоглощения α в диапазоне частот 800-6300 Гц, снижение влагопоглощения, а также сохранение заданной формы материала в процессе эксплуатации. 2 н. и 2 з.п. ф-лы, 3 ил., 2 табл., 3 пр.

1. Способ изготовления звукопоглощающего материала, включающий приготовление полимерной композиции, формирование из нее слоя и наложение на указанный слой волокнистого материала, отличающийся тем, что готовят вспененную полиуретановую композицию посредством смешивания форполимера, представляющего собой смесь полиола, удлинителя цепи, воды и пенорегулятора, и полиизоцианатных групп, формируют тыльную часть звукопоглощающего материала в виде слоя полиуретановой композиции толщиной от 5 до 50% от общей толщины звукопоглощающего материала посредством заполнения указанной композицией нижней части оснастки с последующей выдержкой слоя полиуретановой композиции в течение от 20 до 60 минут в интервале температур от 20 до 80°С, накладывают на указанный слой волокнистый материал толщиной от 30 до 90% от общей толщины звукопоглощающего материала, заполняют оснастку полиуретановой композицией с получением фронтальной и боковых частей звукопоглощающего материала, при этом таким количеством, чтобы обеспечить толщину фронтальной части звукопоглощающего материала от 5 до 50% от общей толщины звукопоглощающего материала, а также толщину каждой боковой части звукопоглощающего материала от 5 до 20% от общей толщины звукопоглощающего материала, с последующей выдержкой всего объема композиции при температуре от 20 до 80°С в течение от 20 до 120 минут.

2. Способ по п. 1, отличающийся тем, что на фронтальную часть звукопоглощающего материала наносят мембранную ткань.

3. Звукопоглощающий материал, полученный способом по п. 1, включающий полимерный слой и волокнистый материал, отличающийся тем, что волокнистый материал размещен внутри полимерного слоя из полиуретановой композиции, который имеет фронтальную, тыльную и боковые части из указанной композиции, причем толщина фронтальной и тыльной частей составляет 5-50% от толщины звукопоглощающего материала, толщина боковых частей составляет 5-20% от общей толщины звукопоглощающего материала, толщина волокнистого материала составляет 30-90% от толщины звукопоглощающего материала.

4. Звукопоглощающий материал по п. 1, отличающийся тем, что на его фронтальную часть нанесена мембранная ткань.

| ЗВУКОПОГЛОЩАЮЩИЙ СЛОИСТЫЙ МАТЕРИАЛ | 2012 |

|

RU2518596C1 |

| WO 1990012168 A1, 18.10.1990 | |||

| Цепной водоподъемный аппарат | 1927 |

|

SU6196A1 |

| ЗВУКОПОГЛОЩАЮЩИЙ СЛОИСТЫЙ МАТЕРИАЛ | 1996 |

|

RU2117582C1 |

Авторы

Даты

2017-12-08—Публикация

2016-08-04—Подача