Изобретение относится к области транспортного машиностроения и представляет собой конструкцию шумоизоляционной обивки кузова колесного транспортного средства, в частности легкового автомобиля.

Известны различные типы шумоизоляционных обивок кузова автомобиля, например, в виде плосковырубных (плоских листов заданной геометрической формы) или цельноформованных (преимущественно неплоских, повторяющих сложную геометрическую форму встречной сопрягаемой поверхности кузова) деталей. Плосковырубные шумоизоляционные обивки, как правило, обладают более низкой стоимостью, устанавливаются преимущественно на панелях кузова, имеющих развитые плоские участки поверхностей или которые содержат небольшие неплоские рельефы типа неглубоких подштамповок или малогабаритных приварных усилителей (панели переднего и среднего пола, панели боковин и пола багажного отделения, лицевые панели крыши, дверей и т.д.), и применяются как в условиях серийного, так и массового производства автомобилей. В это же время плосколистовые (не формованные) шумоизоляционные обивки обладают, как правило, более низкой звукоизоляционной эффективностью. Более низкая звукоизоляционная эффективность плосковырубных шумоизоляционных обивок обусловлена наличием образующихся побочных воздушных путей передачи звуковой энергии через неполностью прилегающие слабоизолированные зоны шумоактивных поверхностей панелей кузова неплоской геометрической формы (к примеру, поверхности тоннеля, порогов, усилителей панелей пола), а также образованные не плотно состыкованные торцевые щели между несколькими мозаично сопрягающимися плоскими шумоизоляционными обивками. Более широкое применение, в особенности для крупносерийного и массового производства автомобилей, в том числе из-за более низкой трудоемкости монтажа шумоизоляционных обивок, находят цельноформованные шумоизоляционные обивки, по своей геометрической форме повторяющие пространственные контуры сопрягаемых поверхностей шумоактивных панелей кузова (включая выраженные неплоские участки поверхностей), позволяющие более качественно (беззазорно) звукоизолировать поверхности шумоактивных панелей кузова сложной геометрической формы. С другой стороны, технологические процессы изготовления цельноформованных шумоизоляционных обивок позволяют оптимизировать их акустические, весовые и стоимостные характеристики, придавая структуре материала в заданных локализованных зонах шумоизоляционных обивок различную толщину, плотность, пористость, жесткость в соответствии с отличающимися вибрационными и звукоизлучательными характеристиками зон панели (панелей) кузова. Также современные конструкции цельноформованных шумоизоляционных обивок наделены большим количеством выполняемых полезных функций (являются многофункциональными изделиями) - несущей, декоративно-эстетической, теплоизоляционной и пр. Они являются также более технологичными изделиями с меньшей трудоемкостью монтажа в процессе конвейерной сборки автомобилей. Указанные преимущества цельноформованных шумоизоляционных обивок и позволяют обеспечивать им большую распространенность в конструкциях современных легковых автомобилей.

Для изготовления шумоизоляционных обивок кузова автомобиля используют разнообразные акустические материалы. Под термином «акустический материал» в отношении структур шумоизоляционных обивок кузова подразумеваются материалы, наделенные эффективными физическими свойствами звукопоглощения, звукоотражения или звукоизоляции (сочетающей интегральные свойства звукопоглощения и звукоотражения). В более широком (общем) виде, не рассматриваемом в данной заявке, в комплекс (перечень) эффективных физических свойств дополнительно включаются также параметры виброизоляции и вибродемпфирования. Как правило, плосковырубные и цельноформованные шумоизоляционные обивки кузова содержат в своем структурном составе монтажную часть из одного или нескольких слоев пористого звукопоглощающего материала и лицевую часть из одного или нескольких слоев плотного (весового) воздухонепроницаемого звукоотражающего материала. Монтажная пористая часть шумоизоляционной обивки может быть изготовлена из волокнистых материалов на основе натуральных (хлопковых, шелковых, джутовых, сизальных, льняных, конопляных и др.), белковых (животного происхождения), синтетических (акриловых, полиэстеровых, полиоксадиазольных, полиимидных, углеродных, арамидных, полипропиленовых, нейлоновых, и т.д.), минеральных волокон (базальтовых, керамических, стеклянных и т.д.), или из вспененных открытоячеистых материалов (на основе уретанового, нитрильного, винилового, бутадиен-стирольных каучуков и т.д.). Волокна могут пропитываться связующим, содержащим, к примеру, фенилметилполисилоксан, полиорганоэлементосилазан, тетрабромдифенилпропан, фенолформальдегид, полиимид и т.д., или же в состав волокон могут быть включены (равномерно распределены) термоплавкие связующие волокна (например, полипропиленовые). Структура пористого материала состоит из упругого скелета, занимающего часть общего объема образованной структуры, включающей многочисленные сообщающиеся полости и каналы (для вспененных открытоячеистых материалов) или сообщающиеся капиллярные каналы (для волокнистых материалов), заполненные упругой воздушной средой. В качестве плотного звукоотражающего материала лицевой части используются композиции на основе битума, полимеров (полиэтилена, полипропилена, сополимера этилена с винилацетатом, поливинилхлорида), каучука, этиленпропилендиенового мономера, производных каучука, различные битумно-полимерные или полимерно-каучуковые композиции и др.

В частности, известна структура шумоизоляционной обивки кузова автомобиля (далее шумоизоляционной обивки), описанная в патенте РФ на полезную модель №51943, опубликованном 10.03.2006, содержащая монтажную часть из слоя пенополиуретана, лицевую часть из слоя полимерного материала на основе соединения этиленпропиленового каучука с полиэтиленом или сополимера этилена с винилацетатом, имеющего толщину 2-3 мм, удельный поверхностный вес 3,0…4,5 кг/м2, а также, дополнительно содержащая декоративный слой в виде коврового покрытия.

В патенте Великобритании на изобретение №2421251, опубликованном 21.06.2006, описана структура шумоизоляционной обивки, содержащая монтажную часть из слоя материала на основе смеси коксуемых акриловых волокон и волокон полиэстера, слой расплавленного полипропилена и лицевую часть из слоя этиленпропилендиенового мономера (ЭПДМ).

В патенте Великобритании на изобретение №2163388, опубликованном 26.02.1986, описана структура шумоизоляционной обивки, содержащая монтажную часть из двух слоев вспененного эластичного материала, имеющих при этом различные сопротивления потоку воздуха, лицевую часть из слоя плотного звукоотражающего материала, декоративный слой в виде коврового покрытия.

В патенте РФ на изобретение №2296066, опубликованном 27.03.2007, описана структура шумоизоляционной обивки, содержащая монтажную часть из слоя пенополиуретана, полиэтиленовую пленку толщиной 0,1…0,5 мм, нанесенную с тыльной стороны монтажной части, и лицевую часть толщиной 1,5…2,0 мм из слоя материала на основе полиуретана.

Общим недостатком описанных выше известных структур шумоизоляционных обивок является их относительно высокий удельный вес при недостаточно высокой звукоизоляционной эффективности. Высокий удельный вес обусловлен использованием в структуре данных шумоизоляционных обивок лицевой части из материалов на основе тяжеловесных компонентов, а недостаточно высокая звукоизоляционная эффективность вызвана интенсивным динамическим возбуждением структуры пористой монтажной части с соответствующей передачей этого вибрационного возбуждения плотной лицевой части с последующим его колебанием и переизлучением звуковой энергии, а также недостаточно высокими звукопоглощающими свойствами пористой монтажной части.

Все большее, а зачастую радикальное, усовершенствование эксплуатационных характеристик автомобилей при непрерывно ужесточающихся безопасностных и экологических требованиях национальных и международных стандартов ведет к существенному усложнению их конструкций, в том числе и к нежелательному ухудшению их весовых и стоимостных параметров. Тенденция снижения веса кузова автомобиля предусматривает применение несущих металлических панелей из тонкостенных и легковесных материалов (например, используя сплавы алюминия, магния, полимеры и т.д.), включая при этом снижение веса деталей интерьера салона, в том числе веса деталей пакета шумоизоляции. В это же время отмечается рост динамических (вибрационных) нагрузок, передаваемых со стороны силового агрегата и узлов ходовой части, способствующий интенсификации виброакустических излучений, формирующихся в замкнутом пространстве пассажирского салона автомобиля. Данная ситуация усугубляется тем, что сами технические требования к акустическим характеристикам материалов и конструкциям деталей также существенно возросли вследствие предъявляемых более высоких требований потребителями к акустическому комфорту. Этими факторами и определяется необходимость снижения веса и стоимости шумоизоляционных обивок кузова при одновременном увеличении их акустической эффективности.

Шумоизоляционные обивки кузова легкового автомобиля, монтируются на панелях щитка передка, переднего, среднего, заднего пола пассажирского салона и багажного отделения. Естественно, что перечисленный элементный состав шумоизоляционного пакета может быть как несколько более узким (с меньшим числом деталей), так и несколько более широким.

Известны технические решения, в которых проблема увеличения звукоизоляционной эффективности шумоизоляционных обивок решается за счет того, что в ее структуру включаются дополнительные слои материалов, позволяющие более эффективно снижать передачу вибрационного возбуждения от колеблющейся панели кузова и увеличивать звукопоглощающие свойства пористой монтажной части.

В частности, в международной заявке на изобретение №2005/069273, опубликованной 28.07.2005, описана структура шумоизоляционной обивки, содержащая монтажную часть из слоя вспененного материала, лицевую часть и дополнительный слой подложки, соединенный с нижней стороной монтажной части и отделяющий ее от панели кузова.

В международном патенте на изобретение №01/92086, опубликованном 12.06.2001, описана структура шумоизоляционной обивки, содержащая монтажную часть из пяти слоев прессованного материала, одного слоя материала на основе пенополиуретана, а также лицевую часть из слоя материала на основе латекса.

В европейском патенте на изобретение №1682385, опубликованном 16.07.2006, описана структура шумоизоляционной обивки, содержащая монтажную часть из слоя пористого звукопоглощающего материала, лицевую часть из слоя плотного звукоотражающего материала и дополнительный пористый звукопоглощающий слой, расположенный на внешней поверхности лицевой части.

При использовании описанных выше известных структур шумоизоляционных обивок в определенной степени решается проблема увеличения звукоизоляционной эффективности. Однако существенными недостатками представленных технических решений является усложнение технологий их изготовления, увеличение стоимости, трудоемкости изготовления, увеличение удельного веса и толщины шумоизоляционных обивок (уменьшения полезного объема пространства пассажирского салона, усложнение компоновки агрегатов и систем кузова в пассажирском салоне автомобиля).

Известны технические решения, в которых в определенной степени решается проблема снижения удельного веса за счет использования лицевой части из одного или нескольких слоев пористого уплотненного воздухопроницаемого звукоизоляционного материала взамен плотного воздухонепроницаемого звукоотражающего. Ввиду того что общий вес классической структуры (содержащей в своем составе монтажную часть из пористого звукопоглощающего материала и лицевую часть из плотного звукоотражающего материала) в отдельных случаях до 80% определяется непосредственно весом лицевой части, вполне естественной представляется задача снижения веса именно этой части вплоть до ее полного исключения. С практической точки зрения это достигается заменой классической звукоизоляционной системы типа «пружина-масса» в составе лицевой части из плотного звукоотражающего материала (масса) и монтажной части из пористого звукопоглощающего материала (пружина) на звукоизоляционную-звукопоглощающую систему «пружина-масса», получившую название «ультралайт». Данная система содержит две пористых части - лицевую часть из пористого уплотненного воздухопроницаемого звукоизоляционного материала (колеблющаяся пористая масса), обладающую интегральными свойствами преимущественного звукопоглощения и в определенной степени звукоотражения, и монтажную часть из пористого материала (деформируемая пористая пружина), обладающего преимущественно свойствами высокого звукопоглощения. Лицевая часть такой колебательной системы, обладая более высокой плотностью и массой относительно монтажной части, при падении на ее внешнюю поверхность звуковых волн, а также под воздействием структурного вибрационного возбуждения, передаваемого со стороны вибрирующей панели кузова, совершает собственные деформационные динамические колебания на мягкой пористой пружине (пористой монтажной части). Обладая свойствами сквозной продуваемости воздушным потоком в такой пористой структуре, в это же время обеспечиваются (сохраняются) и достаточно высокие звукопоглощающие свойства. Таким образом, реализуются условия двухстороннего поглощения звуковой энергии шумоизоляционной обивкой как со стороны излучения звука вибрирующей тонколистовой панелью кузова, на которой смонтирована шумоизоляционная обивка (с тыльной стороны монтажной части), так и при падении отраженных звуковых волн (образованного диффузного звукового поля) со стороны зашумленного пространства пассажирского салона (с внешней стороны лицевой части) с встречным прохождением их через сквозную пористую структуру материала лицевой части и далее в пористую структуру материала монтажной части.

В это же время наличие в такой взаимосвязанной структуре двух частей различной плотности, жесткости, пористости обуславливает соответствующий скачкообразный перепад волновых сопротивлений в зоне сопряжения этих частей с созданием дополнительного звукоотражающего эффекта со стороны уплотненной лицевой части в направлении монтажной части, образуя определенный звукоизоляционный эффект шумоизоляционной обивки, что в целом повышает ее шумопонижающие свойства.

В частности, в заявке Японии на изобретение №2004/294619, опубликованной 26.04.2006, описана структура шумоизоляционной обивки, содержащая монтажную часть из слоя пористого звукопоглощающего материала, соединенную с помощью клеевого звукопрозрачного слоя с лицевой частью из слоя пористого уплотненного звукоизоляционного материала.

В патенте России на изобретение №2198798, опубликованном 20.02.2003, описана структура шумоизоляционной обивки, содержащая монтажную часть из слоя волокнистого или вспененного материала, лицевую часть из слоя уплотненного, с микропористой структурой аналогичного материала, имеющего сопротивление продуванию 500…2500 Н×с/м-3 и удельный поверхностный вес 0,3…2,0 кг/м2.

В международном патенте на изобретение №01/40025, опубликованном 07.06.2001, описана структура шумоизоляционной обивки, содержащая несколько чередующихся монтажных и лицевых частей из различных пористых материалов, один декоративный слой в виде коврового покрытия, при этом используемые пористые материалы имеют различные структурные составы, плотность, сопротивление продуванию.

В патенте США на изобретение №6720068, опубликованном 10.09.1999, описана структура шумоизоляционной обивки, содержащая монтажную часть из слоя пористого звукопоглощающего материала и лицевую часть из слоя пористого уплотненного материала. В частности, монтажная часть выполняется из волокнистого нетканого материала с удельным поверхностным весом не более 2 кг/м2 и толщиной не более 50 мм или из вспененного открытоячеистого материала плотностью 16…32 кг/м3 и толщиной не менее 6 мм. Лицевая часть выполняется из микроволокнистого материала с толщиной волокна 1…10 мкм, преимущественно 2…5 мкм, величина сопротивления продуванию этого материала составляет 500…4000 Н×с/м-3.

В патенте США на изобретение №6145617, опубликованном 07.05.1998, описана структура шумоизоляционной обивки, содержащая монтажную часть, по крайней мере, из одного слоя пористого звукопоглощающего материала и лицевую часть из слоя, выполненного на основе микропористого материала, имеющего величину сопротивления продуванию 500…2500 Н×с/м-3, удельный поверхностный вес 0,3…2,0 кг/м2 и обладающего заданной изгибной жесткостью 0,05…10,5 Н×м.

В международном патенте на изобретение №9818656, опубликованном 07.05.1998, описана структура шумоизоляционной обивки, содержащая монтажную часть, по крайней мере, из одного слоя пористого звукопоглощающего материала, и лицевую часть из слоя микропористого материала, имеющего величину сопротивления продуванию 900…2000 Н×с/м-3, удельный поверхностный вес 0,3…0,7 кг/м2, а также обладающего заданной изгибной жесткостью 0,027…0,275 Н×м.

В европейском патенте на изобретение №1428656, опубликованном 16.06.2004, описана структура шумоизоляционной обивки, содержащая слой акустически прозрачной легкой пленки, расположенной между монтажной частью из вспененного пористого звукопоглощающего материала и лицевой частью из слоя пористого уплотненного звукоизоляционного материала. Использование такой структуры шумоизоляционной обивки позволяет направленно «настраивать» акустические свойства, балансируя свойствами звукопоглощения и звукоотражения. При этом материал лицевой части имеет величину сопротивления продуванию 500…2500 Н×с/м-3, удельный поверхностный вес 0,2…1,6 кг/м2, а также заданную изгибную жесткость 100…100000 Па. Слой акустически прозрачной легкой пленки выполнен из полимерного материала (типа полиэтилена) и имеет толщину 0,01 мм.

В патенте Франции на изобретение №2889617, опубликованном 03.08.2005, описана структура шумоизоляционной обивки, содержащая монтажную часть из слоя пористого звукопоглощающего материала, лицевую часть из слоя пористого уплотненного звукоизоляционного материала и декоративный слой в виде коврового покрытия. Пористый материал монтажной части выполнен из смеси термопластичных волокон, а пористый уплотненный материал лицевой части из нетканых волокон, смешанных с полимеризационными частицами и мягкими термопластичными волокнами. Пористый уплотненный материал лицевой части в поверхностной структуре шумоизоляционной обивки имеет, по крайней мере, один изменяющийся параметр - поверхностный вес, толщину, концентрацию волокон (в единичном объеме структуры), концентрацию полимерных частиц, концентрацию термопластичных волокон в заданных поверхностных и объемных зонах, определенных по результатам выполненной локализации звуковых полей. Слой пористого материала монтажной части имеет, по крайней мере, один изменяющийся параметр - поверхностный вес, концентрацию волокон, концентрацию полимерных частиц. Слой пористого уплотненного материала монтажной части имеет плотность 150…1500 кг/м3, плотность полимерных частиц 500…2000 кг/м3, отношение длины полимерных частиц к толщине составляет 5…100. Для обеспечения заданных адгезионных свойств наименьший размер полимерных частиц должен быть равен 3…30 мм.

Описанные структуры шумоизоляционных обивок, состоящие из пористых частей с различными физическими свойствами, также известны и по отдельным научно-техническим публикациям, к примеру:

[1] Hinne Bloemhof. «Haut nahe Zusammen arbeit», Automobil Industrie, November, 2000, S.46…50.

[2] Christopher A. Sawyer. «Less Weight, More Quiet», Automobile Design & Production, 2002, v.114, №7, S. 14…15.

[3] Kami Buchholz. «System approach to NVH reduction», Automotive Engineering, 2002, v.101, №8, p.45…46.

[4] Hinne Bloemhof. «Autos konnen auch zu leise sein», Automobil mdustrie/Innenausstattung, Mai, 2001, S.56…57.

Недостатком таких известных типов шумоизоляционных обивок по приведенным и анализируемым выше техническим решениям является их недостаточно высокая звукоизоляционная эффективность в низко- и среднечастотном звуковом диапазоне, доминирующем в типичном шумовом спектре пространства пассажирского салона легкового автомобиля. В особенности это критично при использовании такого типа шумоизоляционных обивок для практических задач ослабления интенсивного (доминирующего) низкочастотного звука, что имеет место, в частности, в легковых автомобилях оборудованных виброактивными низкооборотными дизельными силовыми агрегатами. Также в большинстве случаев весьма проблематичным является использование таких шумоизоляционных обивок при их монтаже на таких типичных доминирующих (наиболее) интенсивных излучателях низко- и среднечастотного звука, как щиток передка кузова современного легкового автомобиля. Использование микропористой структуры пористого уплотненного материала лицевой части вызывает необходимость строгого (в жестких технологических допусках) обеспечения заданных физико-механических параметров сопротивления продуванию и жесткостных характеристик скелетной структуры материалов составных слоев при использовании сложного технологического оборудования. Условия строгого соблюдения заданных параметров в рамках жестких допусков при производстве материалов составных частей и их последующем скреплении в единый структурный модуль (технологической «сшивке») ведет к существенному усложнению технологических операций, а также к возможной потере звукоизоляционной эффективности данных шумоизоляционных обивок при недостаточно строгом соблюдении данных условий.

Из источника [5] - Harter Job fur leichtes Vlies. Automobil-Entwicklung, November, 2001, с.72, известна структура шумоизоляционной обивки, для изготовления монтажной части которой используется волокнистый материал «эволон», имеющий микропористую структуру, получаемую при использовании сверхтонких нитей полимерного гранулата с определенной величиной линейной плотности. Использование такого материала для изготовления монтажной части шумоизоляционной обивки кузова автомобиля позволяет повысить ее звукоизоляционную эффективность за счет увеличения звукопоглощающих свойств пористого слоя, а также снизить удельный вес за счет использования такой легковесной структуры данного материала. Однако использование представленного технического решения позволяет увеличивать звукоизоляционную эффективность преимущественно лишь в высокочастотном звуковом диапазоне в типичной области наиболее эффективной работы пористых звукопоглощающих материалов. При этом использование такой легковесной структуры связано с сопутствующим снижением ее звукоизоляционных свойств в области низких и средних частот. Также технологический процесс изготовления сверхтонких нитей требует дорогостоящего высокотехнологичного оборудования, исходного сырья высокого качества, специального дорогостоящего связующего термоактивного вещества, позволяющего сохранять данные свойства после формования. В конечном итоге использование такого материала наряду с положительным эффектом снижения удельного веса и увеличением звукоизоляционной эффективности в высокочастотном диапазоне вызывает существенное увеличение стоимости шумоизоляционных обивок при нежелательном падении звукоизоляционной эффективности в низко- и среднечастотной области звукового спектра.

Известны также структуры шумоизоляционных обивок, в которых увеличение звукоизоляционной эффективности и снижение удельного веса достигаются за счет целенаправленного придания структуре пористого материала монтажной части заданных неоднородных (анизотропных) объемных или поверхностных физико-механических свойств. В частности, из источника [6] - Kevin A. Buck. «The Next Step in Acoustical Part Weight Reduction», Noise and Vibration Conference Proceedings, 1999, SAE Technical paper 1999-01-1685, p.1…5, известна структура шумоизоляционной обивки, содержащая монтажную часть из слоя анизотропного пенополиуретана и лицевую часть из плотного звукоотражающего материала.

В патенте РФ на изобретение №2270767, опубликованном 27.02.2006, описана структура шумоизоляционной обивки, содержащая монтажную часть из слоя вспененного открытоячеистого газопроницаемого материала, лицевую часть из слоя плотного газонепроницаемого материала и декоративного слоя в виде коврового покрытия. При этом структуре пористого материала монтажной части сообщена различная величина жесткости в пределах границ сопрягаемой с панелью кузова нижней поверхностью, отдельные группы более жестких или мягких участков структуры пористого материала образованы обособленными группами ячеек (пор) различного размера.

В международном патенте на изобретение №9529951, опубликованном 09.11.1995, описана структура шумоизоляционной обивки, изготовленная из хлопьев вспененного материала различных размеров, смешанных с небольшим количеством дисперсии полиуретана. Образованная структурная композиция обладает выраженными свойствами анизотропии, распределенными по объему структуры шумоизоляционной обивки.

В международном патенте на изобретение №0142053, опубликованном 14.06.2001, описана структура шумоизоляционной обивки, содержащая монтажную часть из слоя пористого материала, лицевую часть из плотного звукоотражающего материала и декоративный слой в виде коврового покрытия. При этом пористый материал монтажной части состоит из открытоячеистого пенополиуретана, изготовленного с использованием двух компонентов - полиола и изоцианата, а пропорция полиола и изоцианата в смеси при изготовлении сообщает заданную неоднородность физических свойств материала по поверхности пористого материала.

Из источника [7] - Т.Alts, The significance of anisotropy for the acoustical effectiveness of visco-elastic foams, Unikeller Conference 89, 1989, с.8/1…8/23, известная структура шумоизоляционной обивки содержит лицевую часть из слоя плотного звукоотражающего материала, сопрягаемую с монтажной частью, изготовленной из пенополиуретана, с выраженными анизотропными свойствами.

Использование известных технических решений, приведенных выше, базирующихся на придании анизотропных свойств одной из частей шумоизоляционной обивки, позволяет в определенной степени увеличить звукоизоляционную эффективность шумоизоляционной обивки за счет повышения звукопоглощающих и вибродемпфирующих свойств пористого материала монтажной части. Однако использование подобных модифицированных структур анизотропных пористых материалов монтажной части не позволяет эффективно снижать удельный вес, и в конечном итоге стоимость шумоизоляционных обивок, а более того, из-за высокой сложности технологических процессов при использовании дорогостоящего технологического оборудования приводит к ее существенному удорожанию.

Из источника [8] - Knut Becker, Jürgen Bukovics, Detlef Kosanke. «Entwicklung von Akustik und Schwingungscomfort am neuen Audi A6», Sonderausgabe von ATZ und MTZ, 2004, S.55…57, известна структура шумоизоляционной обивки, содержащая монтажную часть из слоя пенополиуретана и лицевую часть из слоя плотного звукоотражающего материала, при этом толщина слоя пористого материала монтажной части равна 40 мм, а удельный поверхностный вес слоя плотного материала лицевой части равен 2,7 кг/м2. В указанном источнике отмечено, что такой структурный состав материала шумоизоляционной обивки позволяет получить звукоизоляционную эффективность, не уступающую звукоизоляционной эффективности применяемой ранее в конструкции данного автомобиля шумоизоляционной обивки, содержащей монтажную часть из слоя пористого материала толщиной 10 мм и лицевую часть из слоя плотного материала с удельным поверхностным весом 5,6 кг/м2. Таким образом, достигнуто компромиссное снижение удельного поверхностного веса шумоизоляционной обивки на 2 кг/м2 (или на 30%) при сохранении заданной звукоизоляционной эффективности шумоизоляционной обивки. В это же время необходимо отметить, что использование данного технического решения эффективно лишь на панелях кузова, характеризующихся слабым низко- и среднечастотным излучением шума, присущих конструкциям транспортных средств с низкой виброшумоактивностью (с уже достигнутым относительно высоким виброшумокомфортом за счет применения многочисленных шумопонижающих мероприятий в агрегатах и системах транспортного средства). Представленная структура шумоизоляционной обивки позволяет сохранять приемлемую звукоизоляционную эффективность, в основном в высокочастотном диапазоне. Однако в низко- и среднечастотном диапазоне ее эффективность является недостаточно высокой. В то время как современные тенденции облегчения кузова автомобиля, связанные с применением более тонкостенных виброактивных панелей, связаны с увеличением их шумоактивности и требуют использования шумоизоляционных обивок более эффективных, в первую очередь, в низко- и среднечастотных диапазонах доминирующего шумового спектра.

В европейской заявке на изобретение №2006/018190, опубликованной 23.02.2006, описана структура шумоизоляционной обивки, содержащая монтажную часть из слоя пенополиуретана и лицевую часть из слоя плотного материала на основе полиуретана. При этом составные части шумоизоляционной обивки имеют различную толщину, плотность и/или состав, определяемый величиной задаваемой звукоизоляции в определенной поверхностной зоне шумоизоляционной обивки, получая, таким образом, необходимые акустические и механические свойства.

Известны шумоизоляционные обивки, содержащие структурированные (модифицированные) составные части с целенаправленным приданием им заданной геометрической формы, жесткостных, демпфирующих, прочностных, долговечностных и прочих характеристик, позволяющие при этом снизить в определенной мере передачу вибрационной энергии верхнему весовому слою от колеблющейся тонколистовой панели кузова.

В частности, в заявке США на изобретение №2007/0020447, опубликованной 25.01.2007, описана структура шумоизоляционной обивки, содержащая монтажную часть из нескольких слоев и лицевую часть из одного слоя закрытоячеистого материала, выполненного на основе соединения полифенольной смолы и пенопласта, а также декоративный слой. Дополнительно структура шумоизоляционной обивки может содержать со стороны нижней поверхности монтажной части вибродемпфирующий слой и/или звукоотражающий слой с лицевой стороны (с установкой декоративного слоя сверху звукоотражающего слоя). Составные части шумоизоляционной обивки могут иметь структурированные поверхности (содержать несквозные тупиковые отверстия). При этом суммарная площадь проекции (на лицевую поверхность шумоизоляционной обивки) тупиковых отверстий составляет 3…50% от площади проекции лицевой поверхности шумоизоляционной обивки, диаметр тупиковых отверстий составляет 0,2…1,3 мм, глубина - 0,3…0,9 от толщины монтажной части. Общая толщина многослойной структуры шумоизоляционной обивки составляет 2…10 мм. Использование представленной структуры шумоизоляционной обивки, как следует из материалов указанной заявки, позволяет получить нормальный коэффициент звукопоглощения материала 0,04…0,19 усл. ед. в диапазоне частот 500…2000 Гц и 0,26…0,86 усл. ед. в диапазоне частот 2500…6300 Гц. Несомненным преимуществом использования данного технического решения является меньшая толщина относительно применяемых толщин типичных шумоизоляционных обивок. Однако существенным недостатком представленного технического решения является более низкая звукоизоляционная эффективность, обусловленная крайне низкими звукопоглощающими свойствами монтажной части (величина нормального коэффициента звукопоглощения менее 0,2 усл. ед.) в диапазоне частот 500…2000 Гц и недостаточно высокими звукопоглощающими свойствами (относительно типичных вспененных и волокнистых звукопоглощающих материалов, применяемых в качестве монтажной части шумоизоляционных обивок) в диапазоне частот 2500…6300 Гц. Другим недостатком представленного технического решения является сложность технологии изготовления заданного структурного состава шумоизоляционной обивки и в итоге существенно более высокая стоимость конечного изделия.

В заявке США на изобретение №2007/0085364, опубликованной 19.04.2007, описана структура многофункциональной шумоизоляционной обивки, содержащая структурный элемент, выполненный из полимерного материала (полиуретана, полипропилена и др.), монтажную часть из одного или нескольких слоев волокнистого или вспененного материала и декоративный слой. Структурный элемент с внутренней стороны имеет оребренный скелет, который при установке на панель кузова транспортного средства образует замкнутые полости. Монтажная часть располагается с внешней (со стороны салона) и/или с внутренней стороны структурного элемента. Образуемые полости между структурным элементом и панелью кузова могут выполнять полезную попутную функцию воздуховодов системы вентиляции и кондиционирования, обеспечивая также (при варианте установки пористого слоя с внутренней стороны структурного элемента) снижение шума транспортируемого воздушного потока в указанной системе вентиляции и кондиционирования. Основным требованием при использовании данной структуры шумоизоляционной обивки для обеспечения ее заданных шумоизоляционных свойств и сопутствующего шумопонижающего процесса транспортировки воздушного потока (при использовании структурного элемента в качестве воздуховода) является обеспечение высокой герметичности сопряжения шумоизоляционной обивки и панели кузова. Как следует из результатов экспериментальных исследований с использованием комплекса сообщенных акустических камер (безэховой и реверберационной), представленных в материалах указанной выше заявки, использование описанной структуры шумоизоляционной обивки позволило увеличить ее звукоизоляционную эффективность (по сравнению с вариантом структуры традиционной шумоизоляционной обивки) до 3 дБ в диапазоне частот 100…2000 Гц и на 7…9 дБ в диапазоне частот 2500…6300 Гц. При испытаниях (экспериментальных исследованиях) использовалась следующая конфигурация заявляемой шумоизоляционной обивки: толщина структурного элемента 30 мм, глубина замкнутых полостей, образуемых скелетом оребрения, составляет 20 мм, толщина монтажной части, располагаемой с внешней стороны структурного элемента, 10 мм, с внутренней стороны (в полостях) 5 мм. Конфигурация структуры традиционной шумоизоляционной обивки - монтажная часть из слоя пористого материала толщиной 20 мм, лицевая часть из слоя плотного материала толщиной 4,5 мм. Использование представленного технического решения позволило увеличить звукоизоляционную эффективность панелей кузова автомобиля преимущественно в диапазоне высоких частот (диапазон эффективной работы типичных звукопоглощающих материалов). Значительным недостатком известного технического решения является необходимость обеспечения высокой герметичности сопряжения шумоизоляционной обивки и панели кузова как при производстве (в условиях конвейерной сборки), так и в процессе эксплуатации автомобиля (в условиях воздействия динамических знакопеременных нагрузок). Другим недостатком является существенное усложнение и удорожание производства данной шумоизоляционной обивки, что обусловлено использованием дорогостоящих полимерных материалов для структурного элемента шумоизоляционной обивки и применения дополнительного оборудования для технологических процессов формообразования. Также при использовании полостей структурного элемента в качестве воздуховодов системы вентиляции и кондиционирования звукопоглощающие свойства материала слоев монтажных частей, располагающихся в данных полостях, могут значительно ухудшаться в процессе длительной эксплуатации транспортного средства. Этот факт может быть обусловлен накоплением аморфных частиц (пыли) и влаги, переносимой транспортируемым воздушным потоком, в пористой звукопоглощающей структуре.

Также модифицированные структуры шумопонижающих материалов, составные слои которых содержат тупиковые отверстия, позволяющие достичь большей звукопоглощающей эффективности за счет снижения звукоотражающих свойств монтажной части (дополнительным перфорированием вспомогательных промежуточных слоев многослойной структуры, например клеевых, не выполняющих непосредственную акустическую функцию и др.) или увеличения звукопоглощающих свойств материалов составных частей шумоизоляционной обивки за счет увеличения их динамической податливости и/или площади звукопоглощения, известны и по другим многочисленным патентам, в частности из:

- патента РФ на изобретение №2161825, опубликованного 10.01.2001;

- патента США на изобретение №6820720, опубликованного 23.11.2004;

- патента США на изобретение №4347912, опубликованного 07.09.1982;

- патента США на изобретение №4830140, опубликованного 16.05.1989;

- патента Японии на изобретение №5025914, опубликованного 02.02.1993;

- Европейского патента на изобретение №1736357, опубликованного 27.12.2006, и др.

В качестве прототипа выбрана шумоизоляционная обивка, описанная в заявке США на изобретение №2006/0151239, опубликованной 13.07.2006, в которой описана структура шумоизоляционной обивки, содержащая монтажную часть из слоя волокнистого материала и декоративный слой в виде газовлагопроницаемого тканевого или коврового покрытия на основе синтетических или натуральных волокон. При этом нижняя поверхность монтажной части образована множеством выступов и впадин, имеющих геометрическую форму объемных тел вращения типа эллиптического параболоида. Глубина впадин составляет не менее 10% от толщины монтажной части. При образовании относительно больших впадин в структуре материала монтажной части для обеспечения необходимых механических свойств волокна этого слоя укладываются вертикально или крест накрест в горизонтальном направлении. Согласно материалам указанной заявки проведенные авторами экспериментальные исследования образцов волокнистых материалов толщиной 40 мм и аналогичных образцов заявляемой структуры (выступы расположены с межцентровым шагом 28 мм) иллюстрируют, что использование монтажной части заявляемой структуры позволило увеличить величину нормального коэффициента звукопоглощения до 0,14 усл. ед. в частотном диапазоне 1000…6300 Гц. При этом в частотном диапазоне 50…800 Гц величина нормального коэффициента звукопоглощения практически не изменилась (разница не превышает 0,02 усл. ед.). Использование известного технического решения позволяет снизить вес шумоизоляционной обивки. Однако представленная структура монтажного слоя требует применения сложного специализированного технологического оборудования и использования вещества материала пористого слоя с заданным определенно пространственно ориентированным расположением волокон этого слоя. Также использование данной структуры пористого слоя шумоизоляционной обивки не позволяет получить повышенную звукоизоляционную эффективность вследствие полученной слабой звукопоглощающей эффективности материала монтажной части (зарегистрированное увеличение нормального коэффициента звукопоглощения не превышает 0,14 усл. ед.). Также следует отметить существенное снижение звукоизоляционных свойств шумоизоляционной обивки вследствие образования локальных снижений толщины материала монтажной части и отсутствия лицевой части из звукоотражающего или звукоизоляционного материала.

Техническая задача, решаемая заявляемым изобретением, заключается в улучшении акустических и эксплуатационных свойств облегченной структуры шумоизоляционной обивки путем реализации технических (физических) условий, обеспечивающих снижение динамического возбуждения структуры монтажной части, ослабление передачи динамического возбуждения лицевой части и увеличение звукопоглощающей эффективности материала монтажной части.

Поставленная техническая задача решается за счет того, что монтажная часть шумоизоляционной обивки модифицирована определенным образом путем ее направленного структурирования несквозными (тупиковыми) отверстиями.

Помимо основного варианта исполнения шумоизоляционной обивки, состоящей из двух составных частей - структурированной тупиковыми отверстиями монтажной части из одного или нескольких слоев пористого звукопоглощающего материала и сплошной лицевой части из одного или нескольких слоев плотного звукоотражающего материала (в тех случаях, когда доминирующее шумовое излучение в салоне автомобиля не носит выраженный низкочастотный характер или же когда шумоизоляционная обивка монтируется на относительно слабоизлучающей панели кузова, удаленной от доминирующего переизлучателя звуковой энергии), возможны варианты и других конструктивных исполнений структуры шумоизоляционной обивки со структурированной монтажной частью из одного или нескольких слоев пористого звукопоглощающего материала и сплошной лицевой частью из одного или нескольких слоев уплотненного звукоизоляционного материала (шумоизоляционные обивки типа «ультралайт»).

Пористый звукопоглощающий материал монтажной части (и пористый уплотненный звукоизоляционный материал лицевой части при варианте использования структур шумоизоляционных обивок типа «ультралайт») модифицированной шумоизоляционной обивки может быть изготовлен из волокнистых материалов на основе натуральных (хлопковых, шелковых, джутовых, сизальных, льняных, конопляных и др.), белковых (животного происхождения), синтетических (акриловых, полиэстеровых, полиоксадиазольных, полиимидных, углеродных, арамидных, полипропиленовых, нейлоновых, и т.д.), минеральных волокон (базальтовых, керамических, стеклянных и т.д.) или из вспененных материалов (на основе уретанового, нитрильного, винилового, бутадиен-стирольных каучуков и т.д.). Волокна могут быть пропитаны связующим, содержащим, к примеру, фенилметилполисилоксан, полиорганоэлементосилазан, тетрабромдифенилпропан, фенолформальдегид, полиимид и т.д.

В качестве плотного звукоотражающего материала лицевой части могут использоваться композиции на основе битума, полимеров (полиэтилена, полипропилена, сополимера этилена с винилацетатом, поливинилхлорида), каучука, этиленпропилендиенового мономера, производных каучука, битумно-полимерных или полимерно-каучуковых композиций и др.

При модифицированном структурировании одного или нескольких слоев пористого звукопоглощающего материала монтажной части тупиковые отверстия могут иметь геометрическую форму объемных тел вращения, образованных плоскими фигурами (в поперечном сечении материала) типа прямоугольника (цилиндр), треугольника (конус), трапеции (тор), овала (сфера, сектор сферы) и т.д., или иметь другую геометрическую форму объемных фигур типа пирамиды, призмы и т.д.

Для обеспечения эффективного снижения динамического (вибрационного) возбуждения монтажной и лицевой части внешняя поверхность монтажной части (сопрягаемая с поверхностью лицевой части) и ее тыльная поверхность (сопрягаемая с поверхностью панели кузова) могут быть выполнены неплоскими, например, с рельефным микропрофилем чередующихся впадин и выступов, с глубиной образованных впадин не более чем 0,1 толщины монтажной части.

Степень модифицированного структурирования пористого звукопоглощающего материала монтажной части шумоизоляционной обивки путем его перфорирования тупиковыми отверстиями может быть охарактеризована параметром «коэффициент структурирования» (kстр) как отношение суммарного объема удаленного тупиковыми отверстиями материала монтажной части Vотв (м3) к объему материала (неперфорированного) сплошной нижней части Vпов (м3) неструктурированной шумоизоляционной обивки:

усл. ед.

усл. ед.

Технический результат, достигаемый при использовании заявляемого технического решения, заключается в том, что за счет модифицированного структурирования материала монтажной части путем соответствующим образом выполненных в нем тупиковых отверстий, характеризуемых заданным коэффициентом модифицированного структурирования (определяемым числом, шагом, глубиной, размером отверстий перфорации), обеспечивается:

- образованием семейства многочисленных замкнутых звукопоглощающих полостей, содержащих упругий воздушный объем и позволяющих усиливать процесс динамических деформаций материала монтажной части за счет уменьшения динамической жесткости (увеличения динамической податливости) его скелета с последующим преобразованием энергии упругих динамических деформаций в рассеиваемую тепловую энергию;

- дополнительными динамическими перемещениями воздуха из заполненных воздушных полостей отверстий перфорации в примыкающие к ним лабиринтные полости сообщающихся каналов открытых ячеек пористого скелета на частотах вибрационных и звуковых колебаний, а также сопровождаемой интенсификацией процесса поглощения звуковой энергии дополнительными поверхностными зонами, образованными боковыми поверхностями тупиковых отверстий перфорации структурированного материала монтажной части.

Сравнение научно-технической и патентной документации на дату приоритета в основной и смежной рубриках МКИ показывает, что совокупность существенных признаков заявленного решения ранее не была известна, следовательно, оно соответствует условию патентоспособности «новизна».

Анализ рассмотренных выше известных технических решений в данной области техники показал, что заявляемое устройство шумоизоляционной обивки имеет признаки, которые отсутствуют в известных технических решениях, а использование их в заявленной совокупности признаков дает возможность получить новый технический результат, следовательно, предложенное техническое решение имеет изобретательский уровень по сравнению с существующим уровнем техники.

Предложенное техническое решение промышленно применимо, т.к. может быть изготовлено промышленным способом, работоспособно, осуществимо и воспроизводимо, следовательно, соответствует условию патентоспособности «промышленная применимость».

Другие особенности и преимущества заявляемого изобретения станут понятны из чертежей и следующего детального описания заявляемой шумоизоляционной обивки, где

- на фиг.1 представлена структурная схема в виде поперечного разреза типичной (широко используемой в технике) шумоизоляционной обивки, установленной на панели кузова и содержащей монтажную часть из слоя пористого звукопоглощающего материала и лицевую часть из слоя плотного звукоотражающего материала;

- на фиг.2 представлена структурная схема в виде поперечного разреза модифицированной шумоизоляционной обивки, установленной на панели кузова, содержащей монтажную часть из структурированного тупиковыми отверстиями (в форме цилиндра) слоя пористого звукопоглощающего материала и лицевую часть из сплошного слоя плотного звукоотражающего материала;

- на фиг.3 представлена структурная схема в виде поперечного разреза типичной (широко используемой в технике) пористой шумоизоляционной обивки (типа «ультралайт»), установленной на панели кузова и содержащей монтажную часть из сплошного слоя пористого звукопоглощающего материала и лицевую часть из сплошного слоя уплотненного звукоизоляционного материала;

- на фиг.4 представлена структурная схема в виде поперечного разреза модифицированной пористой шумоизоляционной обивки (типа «ультралайт»), установленной на панели кузова и содержащей монтажную часть из структурированного тупиковыми отверстиями (в форме цилиндра) слоя пористого звукопоглощающего материала и лицевую часть из сплошного слоя уплотненного звукоизоляционного материала;

- на фиг.5 представлена структурная схема в виде поперечного разреза модифицированной шумоизоляционной обивки, установленной на панели кузова и содержащей монтажную часть из двух структурированных тупиковыми отверстиями (в форме цилиндра) слоев пористого звукопоглощающего материала и лицевую часть из сплошного слоя плотного звукоотражающего материала;

- на фиг.6 представлена структурная схема в виде поперечного разреза модифицированной шумоизоляционной обивки, установленной на панели кузова и содержащей монтажную часть из структурированного тупиковыми отверстиями слоя пористого звукопоглощающего материала (в форме цилиндра), лицевую часть из сплошного слоя плотного звукоотражающего материала и декоративный слой в виде коврового покрытия;

- на фиг.7 представлена структурная схема в виде поперечного разреза модифицированной шумоизоляционной обивки, установленной на панели кузова и содержащей монтажную часть из структурированного тупиковыми отверстиями (в форме тора) слоя пористого звукопоглощающего материала и лицевую часть из сплошного слоя плотного звукоотражающего материала;

- на фиг.8 представлена структурная схема в виде поперечного разреза модифицированной шумоизоляционной обивки, установленной на панели кузова и содержащей монтажную часть из структурированного тупиковыми отверстиями (в форме конуса) слоя пористого звукопоглощающего материала и лицевую часть из сплошного слоя плотного звукоотражающего материала;

- на фиг.9 представлена структурная схема в виде поперечного разреза модифицированной шумоизоляционной обивки, установленной на панели кузова и содержащей монтажную часть из структурированного тупиковыми отверстиями (в форме сегмента эллипсоида) слоя пористого звукопоглощающего материала и лицевую часть из сплошного слоя плотного звукоотражающего материала;

- на фиг.10 представлена структурная схема в виде поперечного разреза модифицированной шумоизоляционной обивки, установленной на панели кузова и содержащей монтажную часть из структурированного с двух сторон (с верхней и нижней) соосными тупиковыми отверстиями (в форме сегмента эллипсоида) слоя пористого звукопоглощающего материала и лицевую часть из сплошного слоя плотного звукоотражающего материала;

- на фиг.11 представлена структурная схема в виде поперечного разреза модифицированной шумоизоляционной обивки, установленной на панели кузова и содержащей монтажную часть из структурированного с двух сторон (с внешней и монтажной) расположенными не соосно тупиковыми отверстиями (в форме сегмента эллипсоида) слоя пористого звукопоглощающего материала и лицевую часть из сплошного слоя плотного звукоотражающего материала;

- на фиг.12 представлена структурная схема в виде поперечного разреза модифицированной шумоизоляционной обивки, установленной на панели кузова и содержащей монтажную часть из структурированного с двух сторон (с внешней и монтажной) соосными тупиковыми отверстиями (в форме сегмента эллипсоида) слоя пористого звукопоглощающего материала с анизотропной структурой и лицевую часть из сплошного слоя плотного звукоотражающего материала;

- на фиг.13 представлена структурная схема в виде поперечного разреза модифицированной шумоизоляционной обивки, установленной на панели кузова и содержащей монтажную часть из структурированного тупиковыми отверстиями (в форме сегмента эллипсоида) слоя пористого звукопоглощающего материала с анизотропной структурой и лицевую часть из слоя плотного звукоотражающего материала;

- на фиг.14 представлена структурная схема в виде поперечного разреза модифицированной шумоизоляционной обивки, установленной на панели кузова и содержащей монтажную часть из структурированного тупиковыми отверстиями (в форме сегмента эллипсоида) слоя пористого звукопоглощающего материала и лицевую часть из слоя сплошного звукоотражающего материала, при этом в зонах высокой (зона 1) и низкой (зона 2) виброшумоактивности тупиковые отверстия имеют различную конфигурацию;

- на фиг.15 представлена структурная схема в виде поперечного разреза модифицированной шумоизоляционной обивки, установленной на панели кузова и содержащей монтажную часть из структурированного тупиковыми отверстиями слоя пористого звукопоглощающего материала и лицевую часть из сплошного слоя плотного звукоотражающего материала, при этом нижняя поверхность монтажной части, сопрягаемая с панелью кузова, и поверхность монтажной части, сопрягаемая с поверхностью лицевой части, выполнены в виде неплоского рельефного микропрофиля чередующихся впадин и выступов;

- на фиг.16 представлена структурная схема (поперечный разрез) зоны сопряжения поверхности монтажной части, имеющей неплоский рельефный микропрофиль чередующихся впадин и выступов, с плоской поверхностью лицевой части шумоизоляционной обивки;

- на фиг.17 представлена схема фрагмента сопрягаемой поверхности монтажной части (непосредственно сопрягающейся с помощью клеевого слоя с поверхностью лицевой части), при этом клеевой слой выполнен в виде составленного тонкими сплошными линиями звукопрозрачного узора из множества прямоугольников;

- на фиг.18 представлена схема фрагмента сопрягаемой поверхности монтажной части (непосредственно сопрягающейся с помощью клеевого слоя с поверхностью лицевой части), при этом клеевой слой выполнен в виде составленного прерывистыми строчками звукопрозрачного узора из множества прямоугольников;

- на фиг.19 представлена схема фрагмента сопрягаемой поверхности монтажной части (непосредственно сопрягающейся с помощью клеевого слоя с поверхностью лицевой части), при этом клеевой слой выполнен в виде перфорированной структуры;

- на фиг.20 представлена схема потенциально возможных зон расположения (монтажа) модифицированной шумоизоляционной обивки на кузове автомобиля;

- на фиг.21 представлен вид на лицевую сторону модифицированной шумоизоляционной обивки пола кузова автомобиля, содержащей монтажную часть из структурированного слоя пористого звукопоглощающего материала и лицевую часть из сплошного слоя плотного звукоотражающего материала, при этом тупиковые отверстия в структуре материала монтажной части локализированы в соответствующих (заданных) зонах панелей кузова пола, обладающих повышенной виброшумоактивностью;

- на фиг.22 представлена структурная схема (поперечный разрез) модифицированной шумоизоляционной обивки пола кузова автомобиля, содержащей монтажную часть из структурированного слоя пористого звукопоглощающего материала и лицевую часть из сплошного плотного звукоотражающего материала, при этом тупиковые отверстия в структуре монтажной части локализированы в соответствующих (заданных) зонах панелей кузова пола, обладающих повышенной виброшумоактивностью;

- на фиг.23 представлены структурная схема и механическая динамическая аналогия типичной классической шумоизоляционной обивки, установленной на виброшумоактивной панели кузова, содержащей монтажную часть из сплошного слоя пористого звукопоглощающего материала и лицевую часть из сплошного слоя плотного звукоотражающего материала;

- на фиг.24 представлена условная схема процессов распространения и поглощения звуковых волн в структуре типичной классической шумоизоляционной обивки, установленной на виброшумоактивной панели кузова, содержащей монтажную часть из сплошного слоя пористого звукопоглощающего материала и лицевую часть из сплошного слоя плотного звукоотражающего материала;

- на фиг.25 представлены структурная схема и механическая динамическая аналогия модифицированной шумоизоляционной обивки, установленной на панели кузова, содержащей монтажную часть из структурированного слоя пористого звукопоглощающего материала и лицевую часть из сплошного слоя плотного звукоотражающего материала;

- на фиг.26 представлена условная схема процессов распространения и поглощения звуковых волн в модифицированной структуре шумоизоляционной обивки, установленной на панели кузова, содержащей монтажную часть из структурированного слоя пористого звукопоглощающего материала и лицевую часть из сплошного слоя плотного звукоотражающего материала;

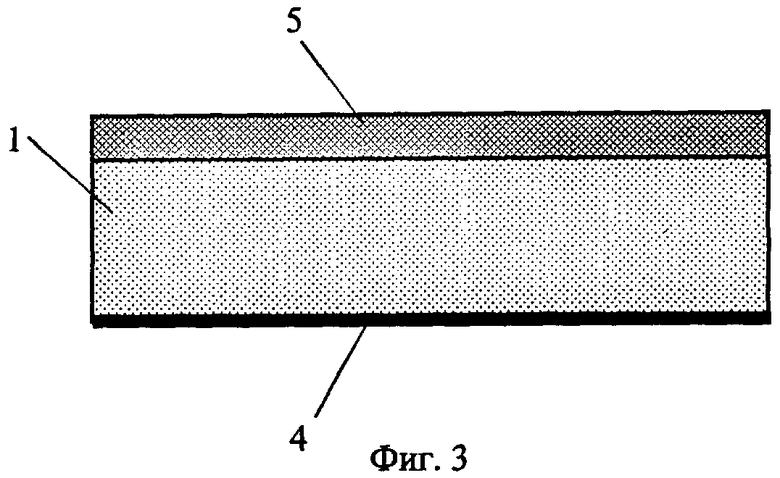

- на фиг.27 представлены результаты экспериментального определения параметра «способность к звукоизоляции» образца материала модифицированной шумоизоляционной обивки, содержащей монтажную часть из структурированного слоя пористого звукопоглощающего материала и лицевую часть из сплошного слоя плотного звукоотражающего материала;

- на фиг.28 представлены результаты определения усредненной в частотном диапазоне 400…6300 Гц величины изменения параметра «способность к звукоизоляции» образца материала модифицированной шумоизоляционной обивки, содержащей монтажную часть из структурированного слоя пористого звукопоглощающего материала и лицевую часть из сплошного слоя плотного звукоотражающего материала, относительно аналогичного образца материала, но содержащего монтажную часть из сплошного слоя пористого звукопоглощающего материала и лицевую часть из сплошного слоя плотного звукоотражающего материала.

На представленных чертежах введены следующие буквенные и цифровые обозначения:

1 - слой пористого звукопоглощающего материала монтажной части;

2 - слой плотного звукоотражающего материала лицевой части;

3 - тупиковые отверстия;

4 - панель кузова;

5 - слой пористого уплотненного звукоизоляционного материала лицевой части;

6 - декоративный слой;

7 - часть структуры слоя пористого звукопоглощающего материала монтажной части, обладающая более высокой изгибной жесткостью и более низкой пористостью по сравнению с частью структуры 8 слоя пористого звукопоглощающего материала монтажной части, сформированная, например, из семейств ячеек меньшего размера;

8 - часть структуры слоя пористого звукопоглощающего материала монтажной части, обладающая более низкой изгибной жесткостью и более высокой пористостью по сравнению с частью структуры 7 слоя пористого звукопоглощающего материала монтажной части, сформированная, например, из семейств ячеек большего размера;

9 - тупиковые отверстия, расположенные в зоне низкой виброшумоактивности панели кузова и характеризуемые коэффициентом структурирования kстр≥0,15 усл. ед.;

10 - рельефный микропрофиль чередующихся впадин и выступов, выполненный в поверхности слоя пористого звукопоглощающего материала монтажной части;

11 - звукопрозрачный клеевой слой;

12 - отверстия перфорации звукопрозрачного клеевого слоя;

13 - шумоизоляционная обивка, смонтированная на панелях щитка передка кузова;

14, 15, 16 - шумоизоляционные обивки, смонтированные на панелях переднего, среднего и заднего пола кузова соответственно;

17 - условное обозначение амплитуд динамических деформаций тонколистовой панели кузова, монтажной и лицевой частей;

18 - условное обозначение упругого элемента (деформируемой «пружины»), иллюстрирующего динамические деформации слоя пористого звукопоглощающего материала монтажной части;

19 - условное обозначение демпфирующего элемента, иллюстрирующего необратимые потери колебательной энергии в структуре слоя пористого звукопоглощающего материала монтажной части;

20 - условное обозначение амплитуд колебательной скорости (звукового давления);

21 - условное обозначение доли колебательной скорости (звукового давления), преобразованной в тепловую энергию в пористой структуре материала монтажной части;

t - межцентровой (межосевой) шаг тупиковых отверстий перфорации;

L - глубина тупиковых отверстий перфорации;

Н - толщина слоя пористого звукопоглощающего материала монтажной части;

h - глубина впадин рельефного микропрофиля;

А - амплитуда колебаний панели кузова;

В - амплитуда динамических деформаций монтажной части;

С - амплитуда колебаний лицевой части;

D - амплитуда колебательной скорости;

cк - величина динамической жесткости упругого скелета монтажной части;

cв - величина динамической жесткости воздуха, заключенного в ячейках скелета монтажной части;

cо - величина динамической жесткости воздушных полостей, заполняющей тупиковые отверстия;

dк - величина коэффициента демпфирования упругого скелета монтажной части;

dв - величина коэффициента демпфирования воздушных полостей, заключенного в ячейках скелета монтажной части;

do - величина коэффициента демпфирования воздушных полостей, заполняющего тупиковые отверстия;

mв - масса лицевой части;

Iпад - интенсивность звуковых волн, падающих на лицевую поверхность панели кузова;

Iотр - интенсивность звуковых волн, отраженных от лицевой поверхности панели кузова;

Iпр - интенсивность звуковых волн, переизлучаемых панелью кузова на тыльную, сопрягаемую с поверхностью панели кузова, поверхность структуры материала монтажной части;

Iп1 - интенсивность звуковых волн, поглощенных (преобразованных в тепловую энергию) при распространении в структуре материала монтажной части;

Iп2 - интенсивность звуковых волн, дополнительного поглощенных (преобразованных в тепловую энергию) в образованных пористых поверхностных полостях тупиковых отверстий перфорации модифицированной шумоизоляционной обивки;

Iп3 - интенсивность звуковых волн, дополнительного поглощенных (преобразованных в тепловую энергию) в результате протекания увеличенных динамических деформаций скелета материала монтажной части модифицированной шумоизоляционной обивки;

Iн - интенсивность прямых звуковых волн, непоглощенных (не преобразованных в тепловую энергию) при их распространении по структуре материала монтажной части модифицированной шумоизоляционной обивки;

Iн. отр - интенсивность звуковых волн, непоглощенных (не преобразованных в тепловую энергию) при их распространении по структуре материала монтажной части и отраженных от поверхности материала лицевой части (с учетом интенсивности звуковых волн отраженных от панели кузова);

Iпер - интенсивность прошедших через пористую структуру модифицированной шумоизоляционной обивки звуковых волн, переизлучаемых динамически возбужденным материалом лицевой части в сопряженный с панелью замкнутый объем пассажирского салона автомобиля;

f - частота;

СЗИ - величина параметра «способность к звукоизоляции»;

Δср - величина изменения параметра «способность к звукоизоляции»;

kстр - коэффициент структурирования;

kстр(эф) - эффективный коэффициент структурирования.

Заявляемая модифицированная шумоизоляционная обивка (см. фиг.2, 4) содержит сопряженные между собой лицевую и монтажную части, каждая из которых выполнена из акустического слоя, наделенного свойствами звукоизоляции и звукопоглощения, при этом лицевая часть шумоизоляционной обивки выполнена из акустического материала, наделенного преимущественно звукоизоляционными свойствами, а монтажная часть - из акустического материала, наделенного преимущественно звукопоглощающими свойствами, одновременно с этим величина удельной плотности структуры лицевой части превышает величину удельной плотности монтажной части, при этом, по крайней мере, в одном из слоев монтажной части шумоизоляционной обивки, по крайней мере, на ограниченной зоне ее поверхности выполнены тупиковые отверстия на глубину L≤0,5×Н, при этом модификация структуры монтажной части шумоизоляционной обивки характеризуется эффективным коэффициентом структурирования  , межцентровым шагом отверстий перфорации t=(0,5…2,0)×H,

, межцентровым шагом отверстий перфорации t=(0,5…2,0)×H,

где  - суммарный объем полостей образованных отверстий перфорации модифицированного варианта исполнения шумоизоляционной обивки;

- суммарный объем полостей образованных отверстий перфорации модифицированного варианта исполнения шумоизоляционной обивки;  - объем сплошной (неперфорированной) монтажной части неструктурированного варианта исполнения шумоизоляционной обивки; Н - толщина слоя пористого звукопоглощающего материала монтажной части.

- объем сплошной (неперфорированной) монтажной части неструктурированного варианта исполнения шумоизоляционной обивки; Н - толщина слоя пористого звукопоглощающего материала монтажной части.

Выбранный эффективный диапазон коэффициента структурирования модифицированной структуры шумоизоляционной обивки предопределяется тем, что при структурировании слоя пористого звукопоглощающего материала монтажной части тупиковыми отверстиями с меньшим значением коэффициента структурирования ( ≤0,02 усл. ед.) не обеспечивается существенное улучшение звукоизоляционной эффективности модифицированной шумоизоляционной обивки вследствие реализации относительно большого расстояния между осями тупиковых отверстий перфорации и их малого количества. В тоже время структурирование слоя пористого звукопоглощающего материала монтажной части шумоизоляционной обивки тупиковыми отверстиями с коэффициентом структурирования

≤0,02 усл. ед.) не обеспечивается существенное улучшение звукоизоляционной эффективности модифицированной шумоизоляционной обивки вследствие реализации относительно большого расстояния между осями тупиковых отверстий перфорации и их малого количества. В тоже время структурирование слоя пористого звукопоглощающего материала монтажной части шумоизоляционной обивки тупиковыми отверстиями с коэффициентом структурирования  ≥0,15 усл. ед. (избыточным числом мелких и/или относительно большими размерами отверстий перфорации), влекущих относительно большую потерю вещества пористой звукопоглощающей структуры в которой происходит преобразование звуковой энергии в тепловую неприемлемо из-за возникающих недопустимых падений звукоизоляционной эффективности. Также возникают проблемы сохранения приемлемых жесткостных и долговечностных характеристик таких («чрезмерно перфорированных») шумоизоляционных обивок в процессе длительной эксплуатации транспортного средства.

≥0,15 усл. ед. (избыточным числом мелких и/или относительно большими размерами отверстий перфорации), влекущих относительно большую потерю вещества пористой звукопоглощающей структуры в которой происходит преобразование звуковой энергии в тепловую неприемлемо из-за возникающих недопустимых падений звукоизоляционной эффективности. Также возникают проблемы сохранения приемлемых жесткостных и долговечностных характеристик таких («чрезмерно перфорированных») шумоизоляционных обивок в процессе длительной эксплуатации транспортного средства.

Монтажная часть модифицированной шумоизоляционной обивки может содержать несколько структурированных слоев пористого звукопоглощающего материала 1 (см. фиг.5), обладающих как идентичными, так и отличающимися физико-механическими свойствами в составе структуры с лицевой частью из сплошного слоя плотного звукоотражающего материала 2.

Внешняя поверхность модифицированной шумоизоляционной обивки может содержать декоративный слой 6 (см. фиг.6), в частности, в виде коврового покрытия на пористой латексной основе.

Тупиковые отверстия могут иметь геометрическую форму объемных тел вращения (см. фиг.2, 4, 5-15), образованных плоскими фигурами (в поперечном сечении материала) типа прямоугольника (цилиндр), треугольника (конус), трапеции (тор), окружности или овала (эллипсоид, сегмент эллипсоида) и т.д., или иметь другую геометрическую форму объемных фигур, например пирамиды, призмы и т.д.

Структуре слоя пористого звукопоглощающего материала монтажной части модифицированной шумоизоляционной обивки могут целенаправленно придаваться заданные объемные анизотропные физико-механические свойства с различными физическими параметрами сопротивления продуванию, изгибной жесткости, пористости, извилистости пор, размеров пор (см. фиг.12, 13). Например, могут формироваться объемные зоны, обладающие большей изгибной жесткостью и меньшей пористостью 7, обеспечивающие, в частности, требования каркасности шумоизоляционной обивки, и зоны, обладающие меньшей изгибной жесткостью и высокой пористостью 8, обеспечивающие повышенные свойства звукопоглощения и снижение передачи колебательной энергии лицевой части. Данные зоны могут быть образованы обособленными группами мелкоячеистых (с большей изгибной жесткостью и низкой пористостью) и крупноячеистых (с меньшей изгибной жесткостью и более высокой пористостью) формирований.

Тыльная поверхность монтажной части (сопрягаемая с встречной поверхностью панели кузова) и верхняя поверхность монтажной части, сопрягаемая с поверхностью лицевой части, могут иметь рельефный микропрофиль 10 чередующихся впадин и выступов с глубиной образуемых впадин h≤0,1×Н(см. фиг.15, 16).

Составные части модифицированной шумоизоляционной обивки, содержащей монтажную часть из структурированного слоя (слоев) пористого звукопоглощающего материала и лицевую часть, скрепляются («сшиваются») в единый структурный модуль с помощью адгезии, обеспечиваемой, например, температурным разогревом материала лицевой части в процессе технологического цикла изготовления. В случае если разогретый материал лицевой части не обеспечивает заданных адгезионных свойств, или же в случае изготовления модифицированной шумоизоляционной обивки типа «ультралайт» составные слои такой шумоизоляционной обивки скрепляются в единый модуль с помощью дополнительного звукопрозрачного клеевого слоя 11, например, выполненного тонкими сплошными линиями, образующими множество правильных геометрических фигур (см. фиг.17), или тонкими прерывистыми линиями, образующими множество правильных геометрических фигур (см. фиг.18), или в виде сплошного поверхностного перфорированного сквозными отверстиями 12 слоя (см. фиг.19), или в виде сплошного звукопрозрачного слоя с низким удельным поверхностным весом, не более 100 г/м2, или в виде сплошного звукопрозрачного термоактивного слоя с низким удельным поверхностным весом, не более 50 г/м2

Преимущественно заявляемая конструкция модифицированной шумоизоляционной обивки может применяться для звукоизоляции шумовиброактивных панелей щитка передка 13, переднего 14, среднего 15, заднего 16 пола кузова легкового автомобиля (см. фиг.20). Однако ее применение не ограничивается указанными зонами кузова, она также при необходимости может быть смонтирована на поверхностях панелей крыши, дверей, боковин багажного отделения, арок колес, моторного отсека, ниши запасного колеса и т.д.

Тупиковые отверстия 3 слоя пористого звукопоглощающего материала монтажной части модифицированной шумоизоляционной обивки могут быть расположены как равномерно по всей поверхности шумоизоляционной обивки с шагом t=(0,1…1,0)×H, так и неравномерно или локализованно в отдельных областях модифицированной шумоизоляционной обивки, к примеру в той области, которая сопрягается с наиболее виброшумоактивной зоной панели кузова 4 (см. фиг.21, 22), а также при необходимости и в других областях по иным причинам (например, для обеспечения более низкого веса в зонах слабого излучения шума панели кузова).

Типичная структура шумоизоляционной обивки, содержащей сплошные составные части, условно представляется в виде динамической механо-акустической аналогии - системы «пружина-масса» (см. фиг.23). Структурные вибрации и воздушные звуковые волны, распространяемые от источников возбуждения и излучения (виброшумоактивных агрегатов и систем транспортного средства), динамически возбуждают структуру тонколистовой панели кузова с образованием ее изгибных деформационных колебаний. Образующиеся изгибные колебания и излучаемые в связи с этим воздушные звуковые волны тонколистовой панели кузова сообщают колебательную энергию прилегающему к панели скелету слоя пористого звукопоглощающего материала монтажной части шумоизоляционной обивки, которая передается в виде структурных деформационных волн пористого скелета и распространяется воздушным путем в виде звуковых волн по сообщающимся каналам структуры слоя пористого звукопоглощающего материала монтажной части шумоизоляционной обивки. В приведенной схеме на фиг.23 принимаем, что амплитуда колебаний панели кузова равна А. Контактирующая с панелью кузова структура слоя пористого звукопоглощающего материала монтажной части шумоизоляционной обивки состоит из упругого скелета с сообщающимися ячейками, заполненными воздухом. Такая пористая структура характеризуется определенными величинами динамической жесткости как упругого скелета ск, так и воздуха, заключенного в ячейках скелета св, а также соответствующими величинами коэффициентов демпфирования dк и dв. Слой пористого звукопоглощающего материала монтажной части шумоизоляционной обивки работает подобно упругому элементу (деформируемой «пружине»). При этом принимаем амплитуду динамических деформаций возбужденного пористого слоя равной В. При работе (деформациях) динамического сжатия структуры слоя пористого звукопоглощающего материала монтажной части происходит снижение амплитуд его изгибных колебаний вследствие возникающих потерь, затрачиваемых на совершение данной работы (внутреннего трения материала скелета с необратимым рассеиванием тепловой энергии). По структуре слоя пористого звукопоглощающего материала монтажной части шумоизоляционной обивки колебательная энергия передается слою плотного звукоотражающего материала лицевой части, характеризующемуся массой  и совершающему колебания подобно подпружиненной массе. Принимаем амплитуду колебаний весового слоя равной С. Колебательная (вибрационная) энергия, передающаяся слою плотного звукоотражающего материала лицевой части и вызывающая его колебания, трансформируется в звуковую энергию, которая переизлучается в присоединенное замкнутое пространство пассажирского салона автомобиля (кабины), в виде звуковых волн диффузного звукового поля, характеризующихся амплитудой колебательной скорости D (звукового давления Р). Одновременно с процессами вибрационного возбуждения слоя плотного звукоотражающего материала лицевой части тонколистовая панель кузова, в структуре которой возбуждена изгибная деформационная волна, своей поверхностью переизлучает звуковую энергию в виде воздушного шума. При этом протекают следующие физические процессы (см. фиг.24). Звуковые волны, падающие на внешнюю поверхность тонколистовой панели кузова и вызывающие ее механические колебания, характеризуются величиной интенсивности (

и совершающему колебания подобно подпружиненной массе. Принимаем амплитуду колебаний весового слоя равной С. Колебательная (вибрационная) энергия, передающаяся слою плотного звукоотражающего материала лицевой части и вызывающая его колебания, трансформируется в звуковую энергию, которая переизлучается в присоединенное замкнутое пространство пассажирского салона автомобиля (кабины), в виде звуковых волн диффузного звукового поля, характеризующихся амплитудой колебательной скорости D (звукового давления Р). Одновременно с процессами вибрационного возбуждения слоя плотного звукоотражающего материала лицевой части тонколистовая панель кузова, в структуре которой возбуждена изгибная деформационная волна, своей поверхностью переизлучает звуковую энергию в виде воздушного шума. При этом протекают следующие физические процессы (см. фиг.24). Звуковые волны, падающие на внешнюю поверхность тонколистовой панели кузова и вызывающие ее механические колебания, характеризуются величиной интенсивности ( ). Часть звуковой энергии при таком падении на панель отражается от ее поверхности (

). Часть звуковой энергии при таком падении на панель отражается от ее поверхности ( ), другая часть динамически возбуждает ее и переизлучается панелью кузова в виде упругих звуковых (воздушных) волн, падающих на поверхность структуры слоя пористого звукопоглощающего материала монтажной части (

), другая часть динамически возбуждает ее и переизлучается панелью кузова в виде упругих звуковых (воздушных) волн, падающих на поверхность структуры слоя пористого звукопоглощающего материала монтажной части ( ). Прошедшая (распространяемая) в структуре слоя пористого звукопоглощающего материала монтажной части энергия звуковых волн необратимо преобразуется (рассеивается) в тепловую энергию (

). Прошедшая (распространяемая) в структуре слоя пористого звукопоглощающего материала монтажной части энергия звуковых волн необратимо преобразуется (рассеивается) в тепловую энергию ( ) в результате протекания динамических процессов сжатия-растяжения упругого скелета слоя пористого звукопоглощающего материала монтажной части и колебательного перемещения (с сопутствующим трением) воздуха в сообщающихся каналах между ячейками структуры слоя пористого звукопоглощающего материала монтажной части. Непоглощенная, прошедшая через структуру слоя пористого звукопоглощающего материала монтажной части, звуковая энергия падает на поверхность слоя плотного звукоотражающего материала лицевой части (

) в результате протекания динамических процессов сжатия-растяжения упругого скелета слоя пористого звукопоглощающего материала монтажной части и колебательного перемещения (с сопутствующим трением) воздуха в сообщающихся каналах между ячейками структуры слоя пористого звукопоглощающего материала монтажной части. Непоглощенная, прошедшая через структуру слоя пористого звукопоглощающего материала монтажной части, звуковая энергия падает на поверхность слоя плотного звукоотражающего материала лицевой части ( ), часть которой при этом отражается обратно в структуру пористого слоя (

), часть которой при этом отражается обратно в структуру пористого слоя ( ), а часть переизлучается колеблющимся слоем плотного звукоотражающего материала лицевой части (

), а часть переизлучается колеблющимся слоем плотного звукоотражающего материала лицевой части ( ) в присоединенный замкнутый объем пассажирского салона автомобиля, формируя в нем диффузное звуковое поле (прямых и отраженных звуковых волн).

) в присоединенный замкнутый объем пассажирского салона автомобиля, формируя в нем диффузное звуковое поле (прямых и отраженных звуковых волн).