ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится в целом к изготовлению печатной продукции и, в частности, к способу изготовления и устройству для изготовления печатной продукции, имеющей микрообъекты, расположенные на поверхности подложки.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

В большом количестве приложений используются оптические устройства, дающие начало синтезированному трехмерному изображению или изображению, изменяющему свой внешний вид под различными углами. Кроме чисто эстетических целей такие устройства используются, например, в качестве защитных меток на банкнотах или других ценных документах, удостоверяющих личность документах и т.д., или в качестве защиты бренда. Синтезированные трехмерные изображения также используются для обеспечения лучшего геометрического понимания сложных форм, например, в двумерных информационных документах.

Устройства по формированию синтезированного изображения основаны на взаимодействии между массивом фокусирующих элементов и частями микроизображения. В уровне технике «синтезированные изображения» также называют «встроенными изображениями» или «муаром», так как квалифицированное изображение состоит из нескольких частей, интерпретируемых вместе как единое целое. Относительные геометрические соотношения приводят к различным оптическим эффектам, от различных уровней 3D до изображений, которые перемещаются или изменяют свой внешний вид, например зависят от угла зрения. Фокусирующие элементы и части микроизображения, как правило, выполняют путем печати на по существу прозрачную полимерную пленку.

Один из подходов для изготовления устройства по формированию синтезированного изображения раскрыт в опубликованной международной заявке №2011/102800. В этом документе способ непрерывной подачи рулонного материала достигается за счет взаимодействия матричного вала с подложкой. Матричный вал содержит углубления, которые заполнены отверждаемым соединением. Отверждаемое соединение переносится на подложку во время контакта прокаткой между матричном валом и подложкой. Как правило, для того чтобы облегчить адгезию отверждаемого соединения к подложке, поверхность подложки предварительно обрабатывают, например наносят поверхностный слой. Хорошее сцепление между этим поверхностным слоем и отверждаемым соединением в матричном валу способствует удалению отверждаемого соединения из углублений, когда контакт прокаткой оканчивается.

Во многих приложениях оптического устройства, которое обеспечивает синтезированное цельное изображение, изображаемый объект может быть окрашен, чтобы получить черно-белое изображение, изображение в оттенках серого или цветное изображение, или просто чтобы обеспечить надлежащие оптические свойства. Эта окраска обычно может быть получена путем заполнения углублений в матричном валу чернилами. Эта операция представляет собой довольно трудную задачу, в частности, в крупномасштабном производстве с использованием, например, упомянутого выше способа непрерывной подачи рулонного материала, поскольку все рельефные полости, начиная от полостей микронного размера до полостей сантиметрового размера, должны быть в равной степени заполнены, не оставляя чернил на промежуточных поверхностях.

Когда краска переносится на лист подложки, чернила могут распространиться за пределы области, ограниченной углублениями. Это является в особенности затруднительным, если подложка имеет поверхностный слой для улучшения адгезионных свойств. Контакт между подложкой и матричном валом обычно довольно интенсивен, по меньшей мере на микроуровне, при этом контактное усилие приводит к сдвигу поверхностного слоя между подложкой и матричном валом. Это увеличивает риск затягивания чернил из углублений.

Одним из способов снижения таких эффектов является предварительное отверждение чернил, прежде чем они войдут в контакт с поверхностным слоем подложки. Чем больше скорость печати, тем выше необходимый уровень предварительного отверждения, чтобы противодействовать любому эффекту сдвига поверхностного слоя. Тем не менее, предварительное отверждение чернил внутри углублений в целом значительно усложняет выпуск чернил из углублений и, таким образом, повышается риск того, что чернила застрянут в углублениях матрицы. Эти проблемы выпуска обычно возрастают с увеличением скорости печати. Если чернила отверждены слишком сильно до того как установился контакт с поверхностным слоем, любая мостиковая межмолекулярная связь между поверхностным слоем и чернилами также будет снижена, что уменьшает эффект прилипания поверхностного слоя.

Другими словами, в производственных подходах предшествующего уровня техники могут существовать проблемы с распространением чернил, когда они используются в высокоскоростном производстве.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Одной целью изобретения является упрощение высокоскоростной печати микрообъектов продукции высокой точности на поверхности листа подложки. Поставленная задача решается с помощью способа изготовления и устройства, которые выполнены в соответствии с прилагаемыми независимыми пунктами формулы изобретения. Предпочтительные варианты выполнения определены в зависимых пунктах формулы изобретения. В целом, в первом аспекте способ изготовления печатной продукции включает использование матрицы, содержащей поверхность с большим количеством углублений. Первое отверждаемое соединение наносят на поверхность матрицы и углубления таким образом, чтобы заполнить углубления первым отверждаемым соединением. Поверхность матрицы и углубления, заполненные первым отверждаемым соединением, покрывают удерживающим слоем из второго отверждаемого соединения. Матрицу приводят в контакт с поверхностью подложки, при этом первое отверждаемое соединение и второе отверждаемое соединение отверждают по меньшей мере частично. Поверхность матрицы отделяют от поверхности подложки, оставляя удерживающий слой и первое отверждаемое соединение на поверхности подложки. Удерживающий слой и первое отверждаемое соединение, заполняющие углубления, переносят вместе с поверхности матрицы на поверхность листа подложки. Таким образом, первое отверждаемое соединение образует микрообъекты печатной продукции на удерживающем слое, покрывающем поверхность подложки.

Во втором аспекте устройство для непрерывного изготовления печатной продукции содержит матричный вал, первый аппликатор, второй аппликатор, приводной узел, направляющие подложки и отверждающие средства. Матричный вал имеет окружную поверхность с углублениями. Первый аппликатор выполнен с возможностью нанесения первого отверждаемого соединения на матричный вал таким образом, чтобы заполнить углубления первым отверждаемым соединением. Второй аппликатор, который выполнен отдельно от первого аппликатора, выполнен с возможностью покрытия окружной поверхности и углублений, заполненных первым отверждаемым соединением, удерживающим слоем из второго отверждаемого соединения. Приводной узел выполнен с возможностью вращения матричного вала в направлении вращения. Направляющие подложки расположены с возможностью приведения листа подложки в контакт с матричном валом в контактной секции. Контактная секция расположена в направлении вращения после второго аппликатора. Удерживающий слой и первое отверждаемое соединение переносятся вместе от окружной поверхности и остаются на поверхности подложки. Первое отверждаемое соединение печатной продукции образует микрообъекты печатной продукции на удерживающем слое, покрывающем поверхность подложки. Отверждающие средства расположены с возможностью отверждения первого отверждаемого соединения и второго отверждаемого соединения. Отверждающие средства выполнены с возможностью осуществления отверждения по меньшей мере в части контактной секции.

Одно из преимуществ представленной выше технологии заключается в том, что она обеспечивает возможность выполнения высокоскоростной печати с уменьшенным риском растекания чернил из углублений. Другие общие преимущества и преимущества предпочтительных вариантов выполнения более подробно описаны ниже в связи с подробным описанием изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение вместе с дополнительными целями и преимуществами может быть лучше понято со ссылками на последующее описание, которое рассматривается совместно с прилагаемыми чертежами, на которых:

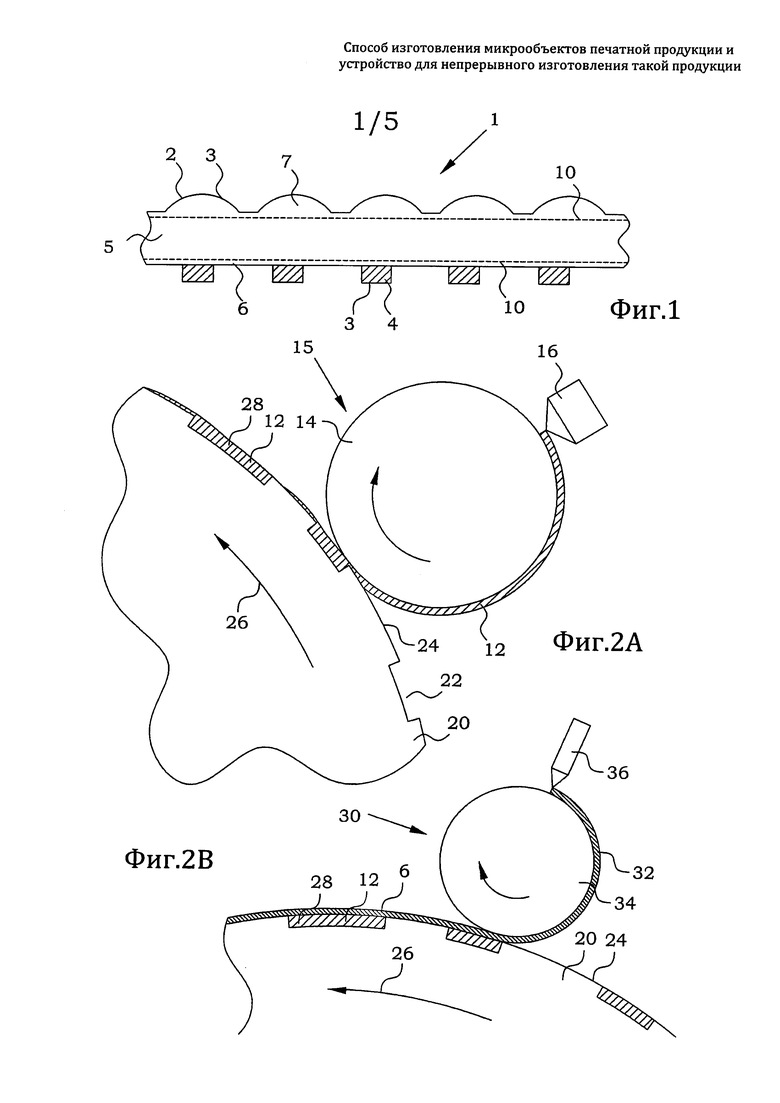

Фиг. 1 представляет собой схематическое изображение печатной продукции;

Фиг. 2А-D представляют собой схематические иллюстрации ситуаций при печати варианта выполнения способа печати;

Фиг. 3 представляет собой блок-схему этапов варианта выполнения способа печати;

Фиг. 4 представляет собой схематический чертеж варианта выполнения печатного устройства;

Фиг. 5 представляет собой схематический чертеж варианта выполнения другого печатного устройства; и

Фиг. 6 схематично показывает вспомогательные элементы в больших углублениях.

ПОДРОБНОЕ ОПИСАНИЕ

На всех чертежах одинаковые номера позиций используются для аналогичных или соответствующих элементов.

Продукция, изготовленная в соответствии с настоящим изобретением, содержит основную часть, которая в продукции, или в промежуточной продукции, представляет собой лист подложки с ограниченной толщиной по сравнению с измерениями в ортогональных направлениях. На одной или обеих главных поверхностях листа подложки продукции или в них расположены микрообъекты. В качестве примера, один вариант выполнения указанной продукции может содержать первичные микрообъекты продукции на первой стороне листа подложки и вторичные микрообъекты продукции на противоположной стороне листа подложки. Первичные микрообъекты продукции, как правило, связаны со вторичными микрообъектами продукции. Другие варианты выполнения указанной продукции могут включать три или большее количество наборов микрообъектов продукции. В своей самой основной форме продукция содержит лист подложки с микрообъектами продукции, напечатанными только на одной ее поверхности.

Микрообъекты продукции могут быть использованы для различных целей, например, в качестве конструктивных и/или функциональных элементов в устройстве по формированию синтезированного изображения, как описано выше, или в других устройствах, таких как оптические приборы, электронные устройства, микрожидкостные устройства, устройства отображения, электрохимические устройства, электрохромные устройства, устройства для биопроб и т.д., или просто как чернила для печати в печатной продукции. В большинстве этих применений микрообъекты продукции часто должны быть выполнены с высоким разрешением и высокими размерными допусками, поскольку функциональность продукции связана с размерами и/или распределением микрообъектов. Часто микрообъекты также должны быть небольшими, чтобы получить желаемый эффект.

В иллюстративных целях на Фиг. 1 показана продукция 1, изготовленная в соответствии с одним вариантом выполнения настоящего изобретения, содержащая набор микролинз 2 и связанный с ним набор изображаемых объектов 4, расположенных соответственно на противоположных сторонах прозрачного листа 5 подложки. Аспекты настоящего изобретения в целом описаны в терминах изготовления продукции с такой конструкцией. Тем не менее, идеи настоящего изобретения не ограничиваются только этим типом продукции, но применимы к различным видам продукции, имеющим напечатанные микрообъекты. В таком конкретном варианте выполнения изображаемые объекты 4 напечатаны на одном или нескольких удерживающих слоях 6 (один такой слой показан первой пунктирной линией), расположенных на листе 5 подложки, без предварительной структуризации листа 5 подложки. Микролинзы 2 могут быть сформированы посредством тиснения листа подложки либо в процессе отверждения при отливке в отдельном слое 7 (показан второй пунктирной линией) на листе 5 подложки. Несмотря на то, что варианты выполнения настоящего изобретения проиллюстрированы с микролинзами, следует понимать, что для получения интегрального представления могут быть использованы другие элементы, способные фокусировать на участок и/или ограничивать вид соответствующего изображаемого объекта. Примерами других таких фокусирующих элементов, кроме микролинз, являются микрозеркала, апертуры, двояковыпуклые зеркала и двояковыпуклые линзы. Изображаемые объекты 4, таким образом, в этом варианте выполнения считаются микрообъектами 3 печатной продукции на удерживающем слое 6, покрывающем поверхность 10 подложки. В большинстве описанных ниже вариантов выполнения в качестве демонстрационных примеров используются сферические микролинзы.

Также микролинзы 2 могут быть изготовлены аналогичным образом, и для этого микролинзы 2 следует рассматривать в качестве микрообъектов 3 печатной продукции на удерживающем слое, покрывающем поверхность 10.

В настоящем описании термин «матрица» используется для обозначения основной части, имеющей поверхность с рисунком углублений или отверстий. Поверхность между этими углублениями является по существу плоской или имеет в целом гладкую форму, например цилиндрическую форму. Термин «матричный вал» является аналогично интерпретируемым как вал с наружной или окружной поверхностью, обладающий рисунком углублений или отверстий. Поверхность между этими углублениями имеет в целом гладкую цилиндрическую форму. Рисунок углублений соответствует структурам, предназначенным для печати на подложке.

На Фиг. 2А-D схематически показаны некоторые из основных идей настоящего изобретения. На Фиг. 2А первый аппликатор 15 выполнен с возможностью взаимодействия с матричным валом 20. Матричный вал 20 имеет окружную поверхность 24 с углублениями 22. Первый аппликатор 20 выполнен с возможностью нанесения первого отверждаемого соединения 12 на матричный вал 20 так, чтобы заполнять углубления 22 первым отверждаемым соединением 12. В некоторых вариантах выполнения могут появиться излишние объемы первого отверждаемого соединения 12, например на окружной поверхности, но они могут быть легко удалены, как описано более подробно ниже. Первое отверждаемое соединение 12 подается из первого источника 16 на аппликаторный валик 14 первого аппликатора 15. Матричный вал 20 вращается в направлении 26 вращения, а аппликаторный валик 14 расположен в контакте качения с окружной поверхностью 24 матричного вала 20 и вращается, таким образом, в противоположном направлении. Взаимодействие между первым аппликатором 15 и матричным валом 20 приводит к переносу первого отверждаемого соединения 12 в углубления 22. Другими словами, при выходе из первого аппликатора 15 углубления заполнены наполнителем 28 первого отверждаемого соединения 12. В альтернативных вариантах выполнения первый аппликатор 15 может состоять из других частей, например распылителей, наливающих емкостей, очищающих краев, шлицевых экструзионных головок различных видов и т.д.

Первое отверждаемое соединение 12 зависит от того, пигментировано конкретное приложение или нет. Такое пигментированное отверждаемое соединение часто называют «чернилами».

На Фиг. 2B проиллюстрирована последующая часть, со ссылкой на направление 26 вращения матричного вала 20. Второй аппликатор 30 выполнен с возможностью взаимодействия с матричным валом 20. Второй аппликатор 30 содержит в этом конкретном варианте выполнения аппликаторный валик 34 и второй источник 36 для второго отверждаемого соединения 32. Аппликаторный валик 34 по аналогии с аппликаторным валиком 14 (Фиг. 2А) расположен в контакте качения с окружной поверхностью 24 матричного вала 20 и, следовательно, также вращается в противоположном направлении. Взаимодействие между вторым аппликатором 30 и матричным валом 20 приводит к переносу слоя, в настоящем описании обозначенного как удерживающий слой 6, из второго отверждаемого соединения 32 на окружную поверхность 24 матричного вала 20 и покрытия наполнителем 28. Другими словами, при выходе из второго аппликатора 30 окружная поверхность 24 матричного вала 20 и наполнитель 28 покрыты удерживающим слоем 6. В альтернативных вариантах выполнения второй аппликатор 30 может состоять из других частей, например распылителей, наливающих емкостей, очищающих краев, шлицевых экструз ионных головок различных видов и т.д.

Взаимодействие между матричным валом 20 и вторым аппликатором 30 является достаточно слабым, чтобы оставлять непрерывный удерживающий слой 6. Это имеет то преимущество, что эффекты сдвига между вторым отверждаемым соединением 32, обеспечиваемым вторым аппликатором 30, и первым отверждаемым соединением 12 наполнителя 28 становятся небольшими. Риск распространения наполнителя 28 наружу из углублений 22, таким образом, очень мал.

На Фиг. 2С проиллюстрирована еще одна последующая часть, со ссылкой на направление 26 вращения матричного вала 20. Здесь подложку 5 приводят в контакт с матричном валом 20, а точнее с удерживающим слоем 6, покрывающим окружную поверхность 24 матричного вала 20. Подложка подается в направлении 8 подачи со скоростью, по существу соответствующей скорости вращения окружной поверхности 24 матричного вала 20. Поверхность 10 подложки приходит во взаимодействие с удерживающим слоем 6. Этот процесс, в отличие от нанесения с помощью второго аппликатора 30 (Фиг. 2B), достаточно интенсивен, по меньшей мере, на микроуровне, при этом присутствуют большие сдвиговые силы. Фронт 39 материала из удерживающего слоя 6 скапливается спереди от намеченного места контакта. Тем не менее, эти огромные силы сосредоточены в наружной части 37 удерживающего слоя. Материал удерживающего слоя вблизи наполнителя 28 в основном более или менее не затрагивается. Риск распространения наполнителя 28 наружу из углублений 22, таким образом, по-прежнему очень низкий. Удерживающий слой 6, таким образом, действует как защита от сдвиговой силы для первого отверждаемого соединения 12 в наполнителе 28. В то же время наличие удерживающего слоя 6 приводит к уменьшению потребности в предварительной обработки поверхности 10 подложки. Удерживающий слой 6, предусмотренный между наполнителем 28 и подложкой 5, создается в контактной секции 35 между матричным валом 20 и подложкой 5.

Поскольку область взаимодействия между матричным валом 20 и подложкой 5 отстоит на некоторое расстояние от поверхности раздела между удерживающим слоем 6 и наполнителем 28, целостность наполнителя 28 становится относительно нечувствительной, например, к скорости печати. Кроме того, необходимость предварительного отверждения наполнителя 28 уменьшается, что также облегчает последующее удаление наполнителя 28 из углублений 22.

В некоторых вариантах выполнения также имеет значение временной аспект. Для некоторых комбинаций первого и второго отверждаемых соединений адгезия между наполнителем 28 и удерживающим слоем 6 со временем улучшается. Время, в течение которого наполнитель 28 и удерживающий слой 6 вращаются вместе перед поступлением в контактную секцию 35, таким образом, как правило, улучшает адгезию. Однако при слишком длительном контакте перед отверждением или при определенных комбинациях материалов может появиться риск того, что отверждаемые соединения могут растворяться более глубоко друг в друга.

На Фиг. 2D проиллюстрирована еще одна последующая часть, со ссылкой на направление 26 вращения матричного вала 20. Наполнитель 28 и удерживающий слой 6 отверждают, по меньшей мере, частично, в контактной секции 35, создавая монолитное цельное покрытие на поверхности 10 подложки. При этих условиях подложка 5 отделяется от матричного вала 20, т.е. контактная секция 35 заканчивается. Путем адаптации, например вязкости, адгезионных свойств, отверждения и т.п., первого и второго отверждаемых соединений 12, 32 удерживающий слой 6 и наполнитель 28 будут следовать за подложкой 5, оставляя незаполненные углубления на валу 20. Первое отверждаемое соединение 12, до этого составляющее наполнитель 28, формирует, таким образом, микрообъекты 3 печатной продукции на удерживающем слое 6, покрывающем поверхность 10 подложки.

Поскольку область взаимодействия между матричным валом 20 и подложкой 5 отстоит на некоторое расстояние от поверхности раздела между удерживающим слоем 6 и наполнителем 28, целостность наполнителя 28 становится относительно нечувствительной, например, к скорости печати. Кроме того, необходимость предварительного отверждения наполнителя 28 уменьшается, что также облегчает последующее удаление наполнителем 28 из углублений 22.

Обратите внимание, что Фиг. 2А-D предназначены для иллюстрации принципов очень схематичным образом, при этом в различных реальных вариантах выполнения могут быть предусмотрены различные дополнительные этапы, устройства или альтернативные конструкции.

Фиг. 3 иллюстрирует блок-схему последовательностей этапов варианта выполнения способа изготовления. Способ изготовления печатной продукции начинают на этапе 200. На этапе 210 выбирают матрицу, содержащую поверхность с большим количеством углублений. Первое отверждаемое соединение на этапе 212 наносят на поверхность матрицы и углубления таким образом, чтобы заполнить углубления первым отверждаемым соединением. На этапе 220 поверхность матрицы и углубления, заполненные первым отверждаемым соединением, покрывают удерживающим слоем из второго отверждаемого соединения. Матрицу, на этапе 230, приводят в контакт с поверхностью подложки, а на этапе 232 указанное первое отверждаемое соединение и указанное второе отверждаемое соединение отверждают, по меньшей мере, частично. Затем на этапе 234 поверхность матрицы отделяют от поверхности подложки, оставляя удерживающий слой и первое отверждаемое соединение на поверхности подложки. Удерживающий слой и первое отверждаемое соединение, заполняющее углубления, таким образом, переносят вместе, как указано в качестве общего этапа 240, от поверхности матрицы на поверхность листа подложки. Таким образом, первое отверждаемое соединение образует микрообъекты печатной продукции на удерживающем слое, покрывающем поверхность подложки. Процесс заканчивают на этапе 299.

Выбор отверждаемых соединений, как правило, зависит от многих факторов, как производственных факторов, так и требуемых конечных свойств продукции. В одном варианте выполнения первое отверждаемое соединение является тем же, что и второе отверждаемое соединение. В другом варианте выполнения первое отверждаемое соединение отличается от второго отверждаемого соединения. В одном варианте выполнения второе отверждаемое соединение при отверждении образует тот же самый материал, что и материал подложки.

Процесс печати улучшается путем выполнения удерживающего слоя до осуществления печати. Во время переноса первого отверждаемого соединения адгезия между первым отверждаемым соединением и удерживающим слоем должна преодолеть силы, удерживающие отверждаемое соединение в углублениях. Адгезия между отверждаемым соединением и листом 5 подложки во время переноса улучшается путем осаждения удерживающего слоя. Удерживающий слой действует в качестве адгезивного слоя на этапе переноса. Удерживающий слой имеет большее значение при предварительном отверждении первого отверждаемого соединения перед выполнением переноса, поскольку это, как правило, снижает адгезивные свойства, присущие отверждаемому соединению, или, по меньшей мере, смачивающие свойства отверждаемого соединения. Эти адгезивные или смачивающие свойства улучшаются путем нанесения соответствующего удерживающего слоя перед выполнением печати.

При печати с углублениями, заполненными отверждаемым соединением без использования удерживающего слоя, как и в предшествующем уровне техники, всегда есть риск инкапсуляции воздушных карманов. Как правило, такие воздушные карманы часто появляются близко к краю углубления, в особенности если заполнение углубления не совсем идеально. Когда отверждаемое соединение отверждают, кислород, находящийся в воздушном кармане, как правило, предотвращает или, по меньшей мере, замедляет процесс отверждения, что затем приводит к воздушному карману с липкими, неотвержденными поверхностями. Такое неудовлетворительное отверждение снижает адгезию к подложке и может привести к тому, что отверждаемое соединение или его часть остается в углублении после отделения от подложки.

Благодаря нанесению удерживающего слоя любые остающиеся геометрии, отклоняющиеся от основной поверхности матрицы, например, не полностью заполненные углубления в конечном счете становятся заполненными. Поскольку обеспечивается распространение удерживающего слоя также по поверхностям между углублениями, легко добиться полного заполнения любых возможных незаполненных участков углублений.

Затем благодаря выполнению фактического процесса печати между двумя по существу плоскими и непрерывными слоями риск инкапсуляции воздушных карманов значительно снижается. Если же какие-либо воздушные карманы все же появляются, эти воздушные карманы, по меньшей мере, не влияют на высвобождение отверждаемого соединения из углублений.

Первое отверждаемое соединение предпочтительно, по меньшей мере частично, отверждают на каком-то этапе обработки продукции, например перед вхождением в контакт с подложкой. Первое отверждаемое соединение может быть выбрано из широкого диапазона материалов и, следовательно, отверждение может быть достигнуто с помощью различных механизмов. Обычно термин «отверждение» связано с полимеризацией полимерных материалов, инициированных облучением, таким как облучение ультрафиолетовым (УФ) светом, и/или нагревом. Другими примерами средства для отверждения является инфракрасное облучение, облучение электронным пучком и добавление химических добавок. Первое отверждаемое соединение может также содержать не-отверждаемые компоненты. Для целей настоящей заявки термин «отверждение» также включает высушивание. Как и во многих традиционных технологиях печати, в качестве отверждаемого соединения могут быть использованы чернила различного типа. Предпочтительно используются чернила с красителями. Пигменты могут вызывать проблемы при печати небольших микрообъектов, так как размер частиц пигментов обычно является слишком большим, что может негативно повлиять на разрешение и цветовую плотность микрообъектов печатной продукции.

Во многих применениях, однако, не во всех, существует риск того, что количество нанесенного отверждаемого соединения превысит объем углублений. Поэтому избыточное количество отверждаемого соединения может присутствовать выше углублений, а также на участках матрицы, разделяющих углубления. Одним из способов по меньшей мере частичного решения этой проблемы является управление количеством отверждаемого соединения, которое подается на поверхность матрицы. Рисунок углублений с небольшой открытой площадью обычно требует меньше объема отверждаемого соединения для заполнения, чем рисунок углублений с большой открытой площадью. Примеры таких конструкций обсуждаются ниже.

Для того чтобы избежать печати первого отверждаемого соединения на промежуточных поверхностях, т.е. между микрообъектами печатной продукции и снаружи, любой избыток первого отверждаемого соединения на листе подложки в областях поверхности матрицы снаружи углублений удаляют, так что первое отверждаемое соединение микрообъектов, перенесенное в конечном итоге на лист подложки, по существу поступает из углублений. В качестве примера, для удаления любого избыточного количества отверждаемого соединения с поверхности матрицы могут быть использованы ракель, чистый резиновый валик или т.п. Избыточное количество первого отверждаемого соединения также может быть удалено путем шлифования. Различные средства для удаления избыточного количества первого отверждаемого соединения также могут быть объединены. Другими словами, при таких условиях предпочтительно предусмотреть этап процесса, на котором еще до нанесения удерживающего слоя избыточное количество первого отверждаемого соединения удаляют с поверхности матрицы вне углублений.

В идеале первое отверждаемое соединение изначально имеет низкую вязкость, с тем чтобы заполнять небольшие углубления матрицы. Эта низкая вязкость в предпочтительном варианте выполнения обычно имеет значение между 100 и 600 мПа⋅с. Однако, если необходимо удалить избыточное количество первого отверждаемого соединения с помощью, например, ракеля или шлифовального средства, то первое отверждаемое соединение может быть удалено из углублений, в особенности из углублений, имеющих сравнительно большую открытую поверхность, по сравнению с их глубиной, благодаря капиллярным силам, действующим на отверждаемое соединение с низкой вязкостью. Таким образом, при удалении избыточного количества первого отверждаемого соединения желательно иметь более высокую вязкость первого отверждаемого соединения. Эти противоречивые требования к вязкости отверждаемого соединения могут быть преодолены при наличии углублений одинакового размера, поскольку вязкость можно адаптировать под размер углублений, но проблема увеличивается при использовании углублений, имеющих размеры, изменяющиеся в широких пределах, и в особенности когда матрица содержит углубления, имеющие большую открытую поверхность, т.е. большую ширину или диаметр и сравнительно небольшую глубину. Поэтому предпочтительный вариант выполнения способа изготовления после заполнения углублений включает этап увеличения вязкости первого отверждаемого соединения, например, путем предварительной вулканизации, т.е. при заполнении вязкость ниже чем, например, при удалении избыточного количества первого отверждаемого соединения. Если выполняют удаление избыточного количества первого отверждаемого соединения, то предпочтительно вязкость первого отверждаемого соединения увеличивают до выполнения окончательного удаления, так что первое отверждаемое соединение ведет себя как паста, на которую капиллярные силы не оказывают существенного влияния. Увеличение вязкости первого отверждаемого соединения, нанесенного на матрицу, может быть получено с помощью, по меньшей мере частично, отверждения первого отверждаемого соединения. Вязкостью можно также управлять с помощью других средств, например путем снижения температуры первого отверждаемого соединения.

Удаление избыточного количества первого отверждаемого соединения может в конкретных вариантах выполнения быть выполнено в два этапа. Во-первых, при нанесении первого отверждаемого соединения на нем выполняют редукционное шлифование. Целью этого редукционного шлифования является, с одной стороны, удаление более крупных скоплений первого отверждаемого соединения из областей между углублениями и использование этого материала для заполнения незаполненных или не полностью заполненных углублений. Редукционное шлифование, таким образом, выравнивает материал по поверхности матрицы. С другой стороны, редукционное шлифование, как следует из названия, также удаляет материал, т.е. фактически уменьшает количество первого отверждаемого соединения из областей между углублениями. Поскольку первое отверждаемое соединение при нанесении обычно имеет относительно низкую вязкость, шлифовальные инструменты, например протирающие салфетки, армированная бумажная ткань или микроволокнистая ткань, предпочтительно должны быть капиллярно активны для впитывания избыточного количества первого отверждаемого соединения. Количество первого отверждаемого соединения, все еще остающегося на поверхности матрицы между углублениями, предпочтительно должно находиться в виде тонкого относительно однородного слоя, а не полос с большей толщиной, окруженных полностью очищенными сегментами поверхности. Кроме того, шлифованием можно избавиться также и от толстых полос, однако, это требует более тщательно адаптированных условий, как правило, в том числе более высокого давления шлифования.

Механизмы для редукционного шлифования могут быть разработаны для разных аспектов. При использовании относительно твердого и небольшого шлифовального валика контакт с поверхностью матрицы является быстрым и необходимо быстрое впитывание избыточного материала. Таким образом, подходящим выбором являются микроволокна. Если используется более мягкий шлифовальный валик большего размера, то распределительный эффект между областями с избыточным материалом и незаполненными объемами углублений становится больше.

Поведение шлифовального инструмента и в особенности, транспортные свойства в материале инструмента, может быть изменено различными способами. Одной из возможностей является, например, смачивание шлифовальной бумаги или микроволокон подходящим растворителем. Растворитель может смачивать инструмент и/или частично растворять поверхностные части инструмента или первого отверждаемого соединения для улучшения капиллярных транспортных свойств.

За редукционным шлифованием может следовать частичное отверждение первого отверждаемого соединения. Вязкость увеличивается, а капиллярные силы, следовательно, больше не так важны. Затем может следовать этап сухого шлифования, который удаляет излишки материала с помощью срезающего действия. Такое шлифование, следовательно, может также называться срезающим шлифованием. Оставшееся первое отверждаемое соединение на поверхности матрицы между углублениями, таким образом, удаляется в виде напоминающем чешуйки. Капиллярные свойства шлифовальных тканей, следовательно, не имеют такого значения для этапа срезающего шлифования. Если во время частичного отверждения будут присутствовать толстые полоски, то может возникнуть риск того, что часть первого отверждаемого соединения на поверхности матрицы между углублениями все еще будет относительно вязкой, что делает финишное срезающее шлифование трудновыполнимым. Срезающее шлифование не перераспределяет любое первое отверждаемое соединение между различными частями матрицы.

Другими словами, один вариант выполнения способа изготовления включает дополнительный этап предварительного отверждения первого отверждаемого соединения в углублениях перед выполнением этапа покрытия удерживающим слоем поверхности матрицы и углублений, заполненных первым отверждаемым соединением. Кроме того, предварительное отверждение, по меньшей мере частично, выполняют до удаления избыточного количества первого отверждаемого соединения, если таковое имеется.

Как указано выше, этап удаления избыточного количества первого отверждаемого соединения на промежуточных поверхностях может зависеть от свойств первого отверждаемого соединения. Этап удаления может быть выполнен с использованием полирующего средства, которое содержит поры или пустоты, такого как волоконная ткань, собирающие удаленное избыточное количество первого отверждаемого соединения. Когда вязкость первого отверждаемого соединения является достаточно низкой, чтобы заполнить небольшие углубления, вполне возможно, что в процессе шлифования капиллярные силы вытягивают часть первого отверждаемого соединения из углублений (это известно как «рябь»), что нежелательно. Увеличение вязкости перед шлифованием в соответствии с приведенными выше идеями обеспечивает точное удаление, поскольку вытягивание за счет капиллярных сил устраняется. Кроме того, первое отверждаемое соединение упрочняется и получает повышенную жесткость после предварительного отверждения, в результате чего первое отверждаемое соединение лучше способно выдерживать усилия, приложенные полирующим средством, и, таким образом, рябь может быть сведена к минимуму. Удаление избыточного количества первого отверждаемого соединения с использованием ракеля также может быть подвержено влиянию капиллярных сил, которые вытягивают первое отверждаемое соединение из углублений и на промежуточные поверхности, и его можно избежать путем принятия мер для получения достаточно высокой вязкости.

В одном варианте выполнения способа изготовления первое отверждаемое соединение неоднократно наносят на поверхность матрицы, возможно с промежуточным удалением избыточного количества первого отверждаемого соединения, в результате чего любое отсутствие заполнения углублений на предыдущих этапах нанесения и удаления может быть исправлено. Например, тогда как сравнительно небольшие углубления обычно сразу полностью заполняются, сравнительно крупные углубления могут быть заполнены не полностью, используя только одну итерацию этапа нанесения и удаления первого отверждаемого соединения. Одной из целей этой итерации является улучшение воспринимаемого контраста в изображении, обеспечиваемого микрообъектами продукции и промежуточными поверхностями.

Аналогичная ситуация имеет место в процессе и на этапе нанесения удерживающего слоя. Даже если нанесение удерживающего слоя является осторожным по сравнению с более поздним процессом фактической печати, все равно при нанесении удерживающего слоя должно существовать какое-то незначительное механическое взаимодействие. Поэтому по аналогичным причинам полезности нанесения удерживающего слоя следует иметь первое отверждаемое соединение в углублениях с несколько более высокой вязкостью, чем когда в углубления наносили первое отверждаемое соединение. В одном предпочтительном варианте выполнения процесс изготовления, таким образом, включает дополнительный этап предварительного отверждения первого отверждаемого соединения в углублениях до выполнения покрытия удерживающим слоем поверхности матрицы и углублений, заполненных первым отверждаемым соединением.

Тем не менее, частично неотвержденное первое отверждаемое соединение, как правило, имеют более высокую адгезию к удерживающему слою. Таким образом, в большинстве случаев не требуется иметь полностью отвержденное первое отверждаемое соединение. Другими словами, в одном варианте выполнения в некоторых случаях адгезия к удерживающему слою будет улучшена, если отверждаемое соединение оставить частично неотвержденным.

Также важное значение имеет продолжительность контакта между первым отверждаемым соединением и удерживающим слоем. При нанесении удерживающего слоя влажный удерживающий слой в некоторой степени начинает разрушать или растворять поверхность частично отвержденного первого отверждаемого соединения в углублениях. Растворение способствует повышенной результирующей адгезии между первым отверждаемым соединением в углублениях и удерживающим слоем. Когда первое отверждаемое соединение в углублениях и удерживающий слой затем отверждают, такое разрушение прекращается, создавая вместо этого прочную связь между указанными двумя материалами. Длительное время контакта между первым отверждаемым соединением в углублениях и удерживающим слоем перед их общим отверждением улучшает адгезионные свойства между материалами в конечной продукции. В процессе такого контакта выполняют, по меньшей мере, нанесение удерживающего слоя и перенос объединенного слоя в контактную секцию, а также часть времени проводится в самой контактной секции. Этот период времени может быть сравнен со временем контакта в известном уровне техники между возможно обработанной поверхностью подложки и первым отверждаемым соединением в углублениях, который ограничен только частью времени в контактной секции, необходимым для установления адгезии.

Степень отверждения первого отверждаемого соединения также влияет на способность переноса первого отверждаемого соединения в углублениях на лист подложки, то есть способность удалять отверждаемое соединение из углублений. Степенью отверждения можно управлять перед удалением, но и отверждаемое соединение, остающееся в углублениях после удаления избыточного количества отверждаемого соединения и нанесения удерживающего слоя, может быть дополнительно отверждено до и/или во время контакта с листом подложки. Другими словами, в одном из вариантов выполнения способа изготовления окончательное отверждение, по меньшей мере, частично выполняют во время этапа переноса.

Прочная связь между удерживающим слоем и первым отверждаемым соединением в углублениях открывает дополнительные преимущества. Высокий контраст в получающихся микрообъектах продукции может быть достигнут с помощью толщины печати, т.е. с помощью углублений в матрице, имеющей большую глубину. Большая глубина, однако, затрудняет высвобождение материала из углублений. Тем не менее, при прочном креплении между удерживающим слоем и первым отверждаемым соединением также может быть получена относительно толстая печать.

Если в микрообъектах конечной продукции требуется высокое разрешение или если необходимы сложные формы, то соотношение геометрических размеров углублений, как правило, увеличивается. Увеличивается количество боковых стенок в поверхности матрицы, направленных в разнообразных направлениях, и тем самым усложняется отделение отвержденного первого отверждаемого соединения от углублений. Кроме того, при прочном креплении между удерживающим слоем и первым отверждаемым соединением может быть получена печать благодаря матрицам с большим соотношением геометрических размеров.

Со ссылкой на Фиг. 1 продукция, изготовленная в соответствии с представленной выше идеей, может иметь один или несколько дополнительных микрообъектов 3 продукции, например линзы 2, предусмотренные в или на листе 5 подложки путем тиснения листа 5 подложки, или путем нанесения покрытия на поверхность листа 5 подложки. Каждый дополнительный микрообъект 3, связанный с напечатанным объектом 3 продукции на противоположной стороне листа 5 подложки, таким образом, может формировать фокусирующий элемент 2 и образовывать пару изображаемому объекту 4 для устройства синтезированного изображения. Микрообъекты 3 могут быть представлены в любом порядке, то есть в настоящем варианте выполнения сначала линзы 2, за которыми следуют изображаемые объекты 4, или же изображаемые объекты 4, а затем линзы 2, или же все микрообъекты 3 одновременно.

Дополнительные микрообъекты 3 продукции также могут быть предусмотрены независимо или в совмещении с микрообъектами 3 с теми же процессами или различными процессами. Лист 5 подложки также может иметь микрообъекты продукции, предварительно сформированные в листе 5 подложки или на нем.

Важным аспектом свойств продукции является толщина листа подложки, так как это, по меньшей мере, частично определяет совмещение в направлении толщины микрообъектов продукции на противоположных сторонах листа подложки. В известных решениях с низковязкостной поверхностной обработкой подложки толщина листа подложки не может быть слишком сильно изменена. Тем не менее, при наличии удерживающего слоя поверх отверждаемого соединения в углублениях матрицы ситуация становится совершенно иной.

Во время предварительной обработки толщина листа подложки может в одном варианте выполнения быть изменена путем осаждения удерживающего слоя, содержащего второй отверждаемый материал, для формирования на листе подложки офсетного слоя. Толщиной этого офсетного слоя можно управлять и, при необходимости, изменять в процессе изготовления.

В другом варианте выполнения несколько удерживающих слоев расположены друг на друге. В таких вариантах выполнения самый внутренний удерживающий слой может быть оптимизирован для создания хорошей адгезии с отверждаемым соединением в углублениях и может, например, иметь относительно высокую вязкость. Сверху этого слоя может быть предусмотрен дополнительный удерживающий слой, который, например, имеет более низкую вязкость для улучшения смачивающих свойств в отношении подложки.

Удерживающий слой содержит второй отверждаемый материал и часто упоминается как лак. Тем не менее, удерживающий слой 6 может также дополнительно содержать не-отверждаемые компоненты.

Нанесение удерживающего слоя может включать осаждение различных грунтов или растворителей, травление и т.д., для того чтобы изменить свойства поверхности первого отверждаемого соединения для получения улучшенной адгезии. Модификация поверхности может быть выполнена на наружной поверхности удерживающего слоя, для того чтобы модифицировать адгезионные свойства в отношении подложки. Увеличение адгезии обычно сопровождается увеличением поверхностной энергии удерживающего слоя.

Удерживающий слой может также дополнительно быть предварительно, в некоторой степени, отвержден до контакта с подложкой и/или отвержден после вынимания из матрицы.

В оптических применениях удерживающий слой является предпочтительно прозрачным или частично прозрачным. Заполнению и выборочному удалению первого отверждаемого соединения могут способствовать манипуляции поверхностными свойствами матрицы, т.е. выполняя сравнительно гидрофильные углубления и сравнительно гидрофобные промежуточные поверхности между углублениями. Это может быть достигнуто, например, при наличии Ni матрицы с полостями, заполненными силиконом, травлением углублений так, чтобы получить текстуру поверхности в углублениях, что обеспечивает более гидрофильную поверхность, чем промежуточные необработанные поверхности, или покрытием промежуточных поверхностей гидрофобным политетрафторэтиленом или ему подобным материалом.

Фиг. 4 схематически иллюстрирует вариант выполнения устройства 99 для непрерывного изготовления печатной продукции. Матричный вал 20 имеет окружную поверхность 24 с углублениями 22. Приводной узел 52 расположен для вращения указанного матричного вала 20 в направлении 26 вращения. Первый аппликатор 15 выполнен с возможностью нанесения первого отверждаемого соединения на матричный вал 20 так, чтобы заполнить углубления 22 первым отверждаемым соединением. В конкретном варианте выполнения первый аппликатор 15 содержит анилоксовый валик, в результате чего может быть нанесено заданное количество первого отверждаемого соединения. Первое отверждаемое соединение в этом конкретном варианте выполнения затем переносят на матричный вал 20 с помощью печатного цилиндра, выполненного из резины.

Количеством первого отверждаемого соединения в одном варианте выполнения легко управлять путем управления так называемым К-фактором, то есть соотношением относительных скоростей между контактирующими частями анилоксового валика и печатным цилиндром. Нижняя скорость окружной поверхности анилоксового валика, т.е. К-фактор, меньший 1, приводит к меньшему количеству первого отверждаемого соединения на печатном цилиндре, что, в свою очередь, означает меньшее количество первого отверждаемого соединения, переносимого на матричный вал в единицу времени. Аналогичным образом окружная скорость поверхности анилоксового валика, которая выше, чем скорость поверхности печатного цилиндра, приводит к большему количеству первого отверждаемого соединения на печатном цилиндре. Таким образом, путем управления относительной скоростью вращения количеством первого отверждаемого соединения, переносимого на матричный вал, можно управлять, например, для соответствия рисунку на матричном валу.

Второй аппликатор 30, отдельный от первого аппликатора 15, выполнен с возможностью покрытия окружной поверхности 24 и углублений 22, заполненных первым отверждаемым соединением, удерживающим слоем 6, выполненным из второго отверждаемого соединения.

В конкретных выполнения вариантах во втором аппликаторе также можно управлять относительными скоростями печатного цилиндра и матричного вала. Когда печатный цилиндр оставляет второе отверждаемое соединение на поверхности матричного вала, контактирующие поверхности имеют, как правило, по существу одну и ту же скорость. Второе отверждаемое соединение проталкивается в любые остающиеся части углублений матричного вала, не заполненные первым отверждаемым соединением. Это может произойти, например, если рисунок углублений является очень сложным, например с небольшими объектами с большими пропорциями измерений, или если матричный вал содержит неидеальные соединения. В контакте между печатным цилиндром и матричным валом фронт второго отверждаемого соединения, как правило, накапливается спереди от точки контакта и, как правило, заполняет большую часть ряби или другие подобные незаполненные пустоты. Тем не менее, несмотря на такое накопление избыточного материала, объемы сзади или спереди от, например, соединения инструмента, не могут быть по-прежнему заполнены полностью, например, в связи с эффектами затенения. Другими словами, геометрическая форма может привести к тому, что накопленный материал пройдет области непосредственно сзади, например дефекты или соединения, не достигая каждый объем.

Для того чтобы улучшить свойства заполнения, относительная скорость между печатным цилиндром и матричным валом может быть изменена, что вводит элемент проскальзывания в контакт между поверхностями печатного цилиндра и матричного вала. Если скоростью управляют так, что скорость окружной поверхностью печатного цилиндра больше, чем скорость поверхности матричного вала, то печатный цилиндр будет проскальзывать относительно поверхности матричного вала в направлении вращения матричного вала, то есть в направлении, противоположном направлению накопления материала. За счет этого относительного проскальзывания первое отверждаемое соединение может быть нанесено на те части поверхности матрицы, которые в противном случае трудно достичь, например , из-за описанного выше эффекта затенения.

Аналогичный эффект достигается, если скоростью управляют так, что скорость окружной поверхности печатного цилиндра меньше, чем скорость поверхности матричного вала. Относительное направление проскальзывания тогда будет обратным.

Таким образом, в зависимости от фактического рисунка матричного вала и/или соединений на поверхности матричного вала относительная скорость между печатным цилиндром и матричном валом может быть изменена для достижения лучшего заполнения углублений.

Направляющие 46, 48 подложки выполнены с возможностью приведения листа 5 подложки в контакт с матричным валом 20 в контактной секции 35. Контактная секция 35 расположена в направлении 26 вращения после второго аппликатора 30. Удерживающий слой 6 и первое отверждаемое соединение переносят вместе с окружной поверхности 22 и оставляют на поверхности 10 листа 5 подложки. Следовательно, первое отверждаемое соединение формирует микрообъекты 3 печатной продукции на удерживающем слое 6, покрывающем поверхность 10 подложки. Устройство 99 дополнительно содержит отверждающее средство 50. Отверждающее средство 50 выполнено с возможностью отверждения первого отверждаемого соединения и второго отверждаемого соединения. Отверждающее средство 50 выполнено с возможностью отверждения по меньшей мере части контактной секции 35. Окончательное отверждение может быть также выполнено после выхода из контактной секции 35.

Первый аппликатор 15, второй аппликатор 30 и направляющие 46, 48 подложки расположены вокруг матричного вала 20. Первый аппликатор 15 и второй аппликатор 30 проиллюстрированы в виде валов, однако, как описано дополнительно выше, они этим не ограничиваются. В варианте выполнения, изображенном на Фиг. 4, лист 5 подложки направляется прижимным роликом 46 и отслаивающим роликом 48. В области между этими роликами лист 5 подложки следует за поверхностью матричного вала 20. Другими словами, контактная секция 35 в настоящем варианте выполнения определяется положением прижимного ролика 46 и отслаивающего ролика 48. Как очевидно специалисту в данной области техники, точное размещение различных элементов не ограничивается исключительно конструкцией, показанной на Фиг. 3, но может быть изменено в альтернативных вариантах выполнения.

Другими словами, матрицу, которая выполнена в виде пресс-формы для микрообъектов продукции, таким образом, предпочтительно выполняют на валу, при этом по меньшей мере перенос первого отверждаемого соединения и удерживающего слоя выполняют в процессе непрерывной подачи рулонного материала, причем по меньшей мере микрообъекты печатной продукции непрерывно образуются на листе подложки, который приводится в контакт качения с матричном валом.

В процессе работы лист 5 подложки подают между прижимным роликом 46 и матричным валом 20, а затем между отслаивающим роликом 48 и матричным валом 20, в результате чего лист 5 подложки приводится в контакт качения с матричным валом 20 вокруг его части. Как описывается выше, в первом положении вокруг матричного вала 20 на матричный вал 20 наносят первое отверждаемое соединение, в результате чего углубления 22 в окружной поверхности 24 матричного вала 20, по меньшей мере частично, заполняются первым отверждаемым соединением. Предпочтительно вязкость первого отверждаемого соединения выполнена такой, чтобы обеспечить возможность заполнения им мельчайших углублений. В одном предпочтительном варианте выполнения устройства 99 для непрерывного изготовления печатной продукции, избыточное количество первого отверждаемого соединения снаружи углублений 22 удаляют с помощью удаляющего средства 40, которое расположено во втором положении вокруг матричного вала 20. Поскольку удаляющее средство 40 не является абсолютно обязательным, оно показано пунктирными линиями. Удаляющее средство 40 расположено, таким образом, для удаления избыточного количества первого отверждаемого соединения с окружной поверхности 24 указанного матричного вала 20 снаружи углублений 22. Удаляющее средство расположено, относительно направления 26 вращения, перед вторым аппликатором 30.

Удаляющее средство 40 может, в разных конкретных вариантах выполнения, содержать скребок и/или шлифовальное средство. Одним примером шлифовального средства является волокнистая ткань, расположенная на валу, который расположен с возможностью контакта поверхности матричного вала. В некоторых вариантах выполнения последовательно могут быть расположены два или большее количество удаляющих средств 40, чтобы эффективно удалять избыточное количество первого отверждаемого соединения, например скребок, за которым следует шлифовальное средство. Таким образом, количество избыточного первого отверждаемого соединения, остающегося на промежуточных поверхностях, может быть сведено к минимуму, что улучшает шлифование.

В одном предпочтительном варианте выполнения устройства 99 для непрерывного изготовления печатной продукции средство 42 предварительного отверждения для повышения вязкости первого отверждаемого соединения перед удалением избыточного количества первого отверждаемого соединения размещают по меньшей мере между аппликатором 15 и удаляющим средством 40. Поскольку средство 42 предварительного отверждения не является абсолютно обязательным, оно показано пунктирными линиями. Таким образом, средство 42 предварительного отверждения выполнено с возможностью предварительного отверждения первого отверждаемого соединения в углублениях. Средство 42 предварительного отверждения выполнено с возможностью выполнения предварительного отверждения, по меньшей мере, частично, до удаления избыточного количества первого отверждаемого соединения. Средство 42 предварительного отверждения расположено относительно направления 26 вращения перед вторым аппликатором 30.

Как вариант удаляющее средство может быть расположено в положении между аппликатором 15 и средством 42 предварительного отверждения для обеспечения возможности грубого удаления избыточного количества первого отверждаемого соединения. Тем самым вязкость первого отверждаемого соединения сначала может быть оптимизирована для заполнения первым отверждаемым соединением углублений 22, а затем оптимизирована, по меньшей мере частично отверждена, чтобы обеспечить эффективное удаление избыточного количества первого отверждаемого соединения без удаления первого отверждаемого соединения из углублений 22. Первое отверждаемое соединение на этом этапе не обязательно полностью отверждают; на самом деле, действительно оно не должно быть вовсе отверждено, если вязкость повышают с помощью других средств. Дополнительное отверждение можно проводить на последующих этапах. В зависимости от механизма, используемого для повышения вязкости, могут быть использованы различные отверждающие средства, такие как лампа (УФ, инфракрасная и т.п.), источник тепла, средства охлаждения или электронно-лучевая пушка. В одном варианте выполнения изобретения средство 44 предварительного отверждения может дополнительно быть расположено последовательно с аппликатором 30, в положении, в котором матричный вал 20 приводится в контакт качения с листом 5 подложки. В этом положении как первое, так и второе отверждаемое соединение может быть отвержено или дополнительно отверждено, если оно было частично отверждено ранее, но не обязательно полностью отверждено.

Кроме того, вокруг матричного вала и/или на листе подложки для реализации вариантов выполнения способа, как описано выше, могут быть расположены дополнительные ролики, удаляющие средства и отверждающие средства, например для выполнения итерационных этапов нанесения и удаления дополнительные аппликаторы и удаляющие средства должны быть расположены у матричного вала.

В третьем положении, в начале контактной секции 35 лист 5 подложки приводят в контакт с удерживающим слоем 6 на валу 20, покрывая первое отверждаемое соединение в углубления 22 с помощью прижимного ролика 46. Удерживающий слой 6 прилипает к листу 5 подложки. Когда лист 5 подложки освобождается от окружной поверхности 24 матричного вала 20 на отслаивающем ролике 48, первое отверждаемое соединение в углублениях 22 вычищается из углублений 22 и тем самым переносится на лист 5 подложки, чтобы, в свою очередь, сформировать на верхней части листа 5 подложки находящиеся на удерживающем слое микрообъекты 3 продукции.

Отверждающее средство 50 в одном варианте выполнения расположено в положении, в котором матричный вал 20 находится в контакте качения с листом 5 подложки. Оно может быть использовано для дополнительного отверждения или, если отверждение не было выполнено ранее, для первого отверждения первого отверждаемого соединения в углублениях 22 и второго отверждаемого соединения в удерживающем слое 6 до переноса первого отверждаемого соединения из углублений 22 на лист 5 подложки. Другими словами, средство 50 выполнено с возможностью осуществления, по меньшей мере, частичного отверждения в контактной секции 35.

В еще одном варианте выполнения устройства 99 для непрерывного изготовления печатной продукции, показанном на Фиг. 5, предусмотрено средство 99ʺ для получения дополнительных микрообъектов продукции, таких как, например, линзы 2, на одной стороне или на обеих сторонах листа 5 подложки. В этом конкретном варианте выполнения средство 99ʺ для получения дополнительных микрообъектов содержит другой набор печатного оборудования, аналогичный описанному ранее, причем углубления, соответствующие линзам 2, выполнены на матричном валу 20ʺ. Первый аппликатор 15ʺ подает первое отверждаемое соединение в углубления. Второй аппликатор 30ʺ наносит удерживающий слой на верхнюю часть линзы. Лист 5 подложки подают с подающего валика 60, и линзы печатают на поверхность 10 подложки. Средство 99ʺ для получения дополнительных микрообъектов продукции, таким образом, формирует дополнительные микрообъекты, например, в виде микролинз 2, на одной стороне листа 5 подложки. После выполнения других микрообъектов 3 печатной продукции, например, изображаемых объектов 4, на другой стороне подложки 5 напечатанную продукцию собирают собирающим валиком 66.

Преимущество использования удерживающего слоя также и при выполнении сферических микролинз 2 заключается в том, что он снижает риск инкапсуляции объемов воздуха в продукцию, как и в случае, когда первое отверждаемое соединение контактирует непосредственно с поверхностью подложки или с поверхностью подложки, снабженной покрытием из смачивающего слоя.

В альтернативном варианте выполнения средство для получения дополнительных микрообъектов продукции может содержать средство, основанное на различных методах и типах процессов, таких как различные виды печати, тиснения, непрерывная разливка, покрытие поверхности, ламинирование или их комбинации. Примеры видов печати включают в себя трафаретную печать, офсетную печать, флексографическую печать, струйную печать и, конечно, печать, выполненную в соответствии со способом настоящего изобретения.

В предпочтительном варианте выполнения лист подложки, по меньшей мере в тех областях, которые способствуют созданию синтезированного целостного образа, является прозрачным или полупрозрачным. Другие области могут быть непрозрачными или иметь пониженную прозрачность. Для некоторых оптических приложений прозрачность может иметь определяющее значение, однако, для других приложений вместо этого требуются отражающие слои. Лист подложки может, таким образом, в различных приложениях включать бумагу, пленки или металл, такой как алюминий. Хотя приведенные выше варианты выполнения в основном показаны с листом подложки, образованным одним слоем, они этим не ограничены. В альтернативных вариантах выполнения два или большее количество слоев могут быть соединены с помощью методик, известных в данной области техники. Лист подложки может, в разных вариантах выполнения, быть отлит, каландрирован, получен выдуванием, отпрессован и/или экструдирован по двум осям. Лист подложки может содержать полимерные соединения, такие как любое одно или несколько веществ, выбранных из группы, включающей: полиэтилентерефталат (лавсан), полиметиленметакрилат, полипропилен, поливинилхлорид, жесткий поливинилхлорид, целлюлозу, триацетат, полистирол ацетат, полиэтилен, нейлон, пропитанный акрилом и полиэфиримидом картон. Также может быть использована бумага, изготовленная из древесной целлюлозы, или хлопка, или синтетических свободных от древесины волокон, или тому подобного. Бумага может иметь покрытие, быть каландрированной или глазированной с одной стороны.

Матрица или матричный вал может, в одном варианте выполнения, содержать печатную пластину. Такая печатная пластина предпочтительно изготовлена с использованием микротехнологических способов изготовления, таких как фотолитография или непосредственное формирование рисунка с помощью электронного луча, которые хорошо известны в области микросистем и микроэлектроники. Это обеспечивает очень высокое разрешение, т.е. лучше, чем 0,5 микрон. Другими словами, используемая ширина линии может, в конкретных вариантах выполнения, быть по меньшей мере 0,5 микрон в связи с улучшенными адгезионными свойствами. Типичные глубины углублений могут иметь значение порядка от 1 до 2 микрон, обеспечивая соотношение измерений порядка от 2 до 4. Разрешение, глубина углублений и соотношение измерений предпочтительно разрабатываются от одного конкретного случая к другому. Основная структура представляет собой негатив печатной пластины и может быть использована для изготовления многочисленных печатных пластин. Рисунок основной структуры может быть перенесен на матрицу с помощью репликации. Никель (Ni) представляет собой подходящий материал для репликации печатных пластин, при этом пластины из этого материала помещают на хозяина. Печатная пластина, изготовленная с использованием микротехнологических способов изготовления, как правило, не имеет жесткость, необходимую для средства для получения микрообъектов продукции, в соответствии с изобретением. Таким образом, печатная пластина предпочтительно присоединена к носителю, который обеспечивает необходимую жесткость. В описанном выше процессе непрерывной подачи рулонного материала печатная пластина может быть прикреплена к поверхности вала, чтобы сформировать матричный вал.

В типичном матричном валу один, два или большее количество печатных пластин скреплены вместе. Как правило, края сваривают, что приводит к появлению на матричном валу неиспользуемых областей. Однако если геометрические размеры таких соединений являются небольшими, то суммарный эффект может быть ограниченным. В конкретных вариантах выполнения также могут быть использованы бесшовные инструменты, когда печатную пластину изготавливают непосредственно с цилиндрической формой.

Износостойкость матричного вала может быть улучшена путем обработки поверхности, такой как упрочнение и/или осаждение тонких износостойких покрытий, например TiN. Другие альтернативы износостойкого покрытия могут представлять собой, например, алмазоподобный углерод или нитрид хрома. Типичная толщина такого износостойкого покрытия имеет значение от 100 до 120 нм. Тем не менее, отлично используются также и толщины в диапазоне от 50 до 300 нм или даже от 50 до 500 нм. Максимальная толщина, как правило, ограничена требуемым разрешением. Толстое износостойкое покрытие добавляет материал также и на вертикальные стороны углубления, что модифицирует рисунок углублений. Толстые износостойкие покрытия также имеют тенденцию создавать выступающие объемы, в частности, в связи с острыми кромками, что может привести к повышенным сложностям освобождения из углублений первого отверждаемого соединения. Минимальная толщина износостойкого покрытия часто определяется соображениями экономичности изготовления, так как даже покрытая поверхность будет испытывать определенную степень износа.

Износ инструмента также в высокой степени зависит от свойств первого отверждаемого соединения. Соответствующие износостойкие покрытия могут служить в несколько раз дольше, когда используются одни чернила по сравнению с другими. Например, было установлено, что белые чернила с абразивным материалом TiO2, используемые в качестве первого отверждаемого соединения, вызывают высокий износ.

Когда износостойкое покрытие изнашивается, можно выполнить восстановление инструментов. Первое остающееся износостойкое покрытие вытравливают. Для покрытий из TiN могут быть использованы травильные жидкости, такие как RCA1, содержащая NH4OH, H2O2 и H2O. Соотношение этих компонентов 1:2:5 хорошо работает при температуре 60°C. Тем не менее, также будут работать и другие составы и при других температурах. Поверхность Ni работает в качестве эффективного барьера для травления для этих жидкостей, что облегчает продолжение травления, пока поверхность не станет свободна от старых покрытий. После этого может быть нанесено новое износостойкое покрытие.

В качестве альтернативы или в дополнение во время этапа нанесения Ni покрытия может быть добавлен азот, создавая тем самым износостойкие нитридные материалы. Твердость поверхности Ni может быть, таким образом, улучшена. Также и другие добавки, такие как фосфор, могут быть таким образом использованы, чтобы улучшить твердость поверхности Ni с помощью фосфидов никеля.

Улучшение поверхности Ni может в конкретных вариантах выполнения также быть объединено с дополнительным износостойким покрытием.

Кроме того, в варианте выполнения, изображенном на Фиг. 5, предусмотрен аппликатор 62 смачивающего слоя, расположенный перед вторым матричном валом 20. Этот аппликатор 62 выполнен с возможностью нанесения тонкого смачивающего слоя 68 на подложку 5, модифицируя тем самым поверхность 10 подложки, прежде чем он войдет в контакт с удерживающим слоем 6. Такая конструкция имеет то преимущество, что возможно еще больше адаптировать, как правило, повысить свойства адгезии между удерживающим слоем 6 и подложкой 5. При наличии двух, по существу непрерывных слоев с соответствующими свойствами на двух поверхностях, которые встречаются на входе в контактную секцию, контактный нажим может быть уменьшен, и риск получения аномалий в конечной продукции может быть дополнительно уменьшен. Как очевидно из названия, смачивающий слой улучшает смачивание между удерживающим слоем и подложкой. Тем не менее, дополнительное преимущество состоит в том, что смачивающий слой также снижает турбулентность материала на входе в контактную секцию. Смачивающий слой, как правило, также представляет собой отверждаемое соединение, которое в конечном счете отверждают вместе со вторым отверждаемым соединением удерживающего слоя и первого отверждаемого соединения микрообъектов печатной продукции. Отверждаемое соединение смачивающего слоя может быть таким же, что и первое отверждаемое соединение или второе отверждаемое соединение, или может представлять собой другое отверждаемое соединение. Другими словами, способ изготовления включает дополнительный этап выполнения на подложке смачивающего поверхностного слоя перед приведением матрицы в контакт с поверхностью подложки.

В вариантах выполнения, в которых удерживающий слой объединен со смачивающим слоем на подложке, или там, где имеется два удерживающих слоя, расположенных один поверх другого, указанные два непрерывных слоя могут быть использованы в различных комбинациях для достижения особых преимуществ. Материалы в двух слоях могут быть выбраны с различными свойствами, например с различными оптическими свойствами, с различной вязкостью, с различными адгезионными свойствами, различными свойствами отверждения и т.д. В одном неограничивающем примере удерживающий слой, расположенный ближе к фактическим объектам, может иметь другой коэффициент преломления, чем окружающие материалы. Слой, ближайший к подложке, может тогда быть оптимизирован для улучшения адгезионных свойств. В другом, также неограничивающем примере, удерживающий слой, расположенный ближе к фактическим объектам, может иметь относительно высокую вязкость, позволяющую компенсировать вариации, например, в толщине подложки. В этом примере этот слой содержит материал, имеющий относительно высокое содержание полимера. В слое, ближайшем к подложке, адгезионные свойства представляют больший интерес, и поэтому выбирают другое соединение, имеющее большее содержание мономеров. Поскольку любой специалист в данной области техники понимает, это может быть осуществлено различными способами в зависимости от предполагаемого применения конечной печатной продукции.

Выполнение смачивающего слоя не является полезным исключительно в варианте выполнения, изображенном на Фиг. 5, но может быть объединено с любыми другими вариантами выполнения. Аналогично основной вариант выполнения, изображенный на Фиг. 5, может быть выполнен и без смачивающего слоя.

В конкретных вариантах выполнения на одной и той же стороне подложки также может быть предусмотрено более одного устройства 99 для непрерывного изготовления печатной продукции. Такое устройство, таким образом, может быть использовано, например, для печати микрообъектов продукции, имеющих различные цвета. Это также может быть полезно при печати микрообъектов таких различных форм и размеров, что предпочтительно использование двух различных матриц. Такие несколько печатающих устройств могут быть объединены с любым из предыдущих вариантов выполнения, показанным, например, но не ограничивающимся вариантами выполнения, изображенными на Фиг. 4 и 5.

В одном варианте выполнения настоящего изобретения для улучшения заполнения больших углублений с использованием капиллярных сил в углублениях матрицы предусмотрены вспомогательные элементы.

Фиг. 6 схематически иллюстрирует два углубления 72а, 72b, наполняемые отверждаемым соединением 73. В углублениях 72а, 72b предусмотрены вспомогательные элементы 71, например столбики или ребра. Отверждаемое соединение в жидкой форме заполняет как небольшое углубление 72а, так и углубление 72b большего размера. Ширина вспомогательных элементов 71 предпочтительно настолько мала, что любые вызываемые ими аномалии в геометрии микрообъектов печатной продукции не будут восприниматься наблюдателем, когда продукция находится в нормальном использовании. Высота вспомогательных элементов 71, как правило, равна глубине углублений из-за проблем с изготовлением, однако, этим не ограничивается. Расстояние между вспомогательными элементами выполнено таким, что капиллярные силы могут воздействовать на отверждаемое соединения, которым заполнены углубления, чтобы обеспечить возможность полного заполнения углублений. Предпочтительно, когда микрообъекты печатной продукции используются в оптических устройствах, вспомогательные элементы распределены неупорядоченным образом, чтобы уменьшить аномалии, как если бы вспомогательные элементы были расположены упорядоченным образом, причем небольшие аномалии микрообъекта печатной продукции, исходящие от вспомогательных элементов, могут восприниматься и при нормальном использовании. Вспомогательные элементы предпочтительно расположены случайным образом или, по меньшей мере, варьируются таким образом, что они не приводят к возникновению какого-либо эффекта муара.

Этот подход может быть с успехом использован, когда должен быть получен рисунок микрообъектов печатной продукции, в котором доминируют «заполненные» поверхности, т.е. матрица состоит в основном из «открытых» поверхностей. Это особенно верно в вариантах выполнения, в которых части матрицы, которые выступают между открытыми областями, имеют небольшую ширину линии, в предпочтительном варианте выполнения, как правило, меньше 5 микрон. Тем не менее, в других вариантах выполнения ширина линии также может быть больше. Если наносится контролируемое количество чернил, которое не превышает объем открытых областей, то поверхностные химические и физические свойства могут быть адаптированы так, что чернила сами по себе собираются в открытых областях. Чернила могут быть, таким образом, самоориентируемыми, чтобы сползать вниз в углубленные области, оставляя выступающие поверхности по существу свободными от краски. Обычно тогда нет необходимости в удалении избыточной краски или в шлифовании. Процесс может продолжаться, как описано ранее, например, с предварительным отверждением, нанося удерживающий слой и окончательное отверждение при нанесении на подложку.

В некоторых вариантах выполнения эта самостоятельная ориентация чернил облегчается, если ширина линии выступающих частей мала, а вязкость краски низкая. В качестве неограничивающего примера, если глубина структур 2 микрона, область в 2-3 микрона от края будет действовать, чтобы вытягивать чернила вниз в структуру, вместо того чтобы они оставались на верхней поверхности. Это означает, что если имеется рисунок линий с шириной линии от 4 до 6 микрон, то чернила с их правильным количеством будут сползать вниз в углубления между этими выступами.

С другой стороны, расстояние между выступающими частями не может быть слишком большим, так как капиллярные силы, притягивающие чернила к краям структуры, могут быть слишком слабыми. В протестированном примере, в котором глубина структура была равна 2 микронам, предпочтительный вариант выполнения имеет расстояние между структурами, которое обычно не больше, чем 10 микрон. Если расстояние в этом примере становится намного больше, чем это, то чернила имеют тенденцию прилипать к краям, оставляя центральную часть углубления пустой или, по меньшей мере, частично пустой от чернил. Углубленная поверхность в 20 микрон страдает поэтому от недостатка чернил в середине. Если заглубление поверхности увеличено еще больше, то на расстоянии приблизительно 10-15 микрон от стенок появляется обедненная область, тогда как центральная часть углубления содержит оставшиеся в ней чернила. Тем не менее, в других вариантах выполнения, в которых свойства чернил, свойства поверхности матрицы и глубины различны, максимальное расстояние может также быть различным. Использование случайно расположенных вспомогательных элементов может также способствовать смягчению этих эффектов.

Для того чтобы получить указанную выше самостоятельную ориентацию чернил, требуется значительно повысить требования к рисунку структуры. Рисунки предпочтительно приспособлены к различиям в свойствах поверхности между чернилами и матрицей. Капиллярные силы в отрицательных углах структур должны, как правило, превышать поверхностное натяжение, которое действует для удержания чернил на поверхностях выступающих частей. На практике рисунок не может содержать слишком большие плоские выступающие поверхности.

Другой аспект воздействия на эту самостоятельную ориентацию чернил заключается в том, что поверхности, которые должны захватывать чернила, не должны предпочтительно быть закрытыми. Это означает, что если, например, кольцевая структура имеет ширину линии 4 микрона, с круглым отверстием внутри, то может быть затруднительно заполнить отверстие, если оно слишком мало. Чернила могут просто не попадать в это отверстие за счет образующихся газовых пузырьков, или же отверстие может быть переполнено, в результате чего чернила остаются на выступающих поверхностях. Предпочтительным способом является использование рисунка открытых углублений по всей поверхности матрицы. Таким образом, чернила могут перемещаться внутри инструмента при контакте с аппликатором.

Этот подход с самостоятельно ориентируемыми чернилами, устраняющий необходимость в этапе удаления избыточного количества чернил, особенно полезен при высокой скорости изготовления.

Способ и устройство, выполненные в соответствии с идеями настоящего изобретения, обеспечивают возможность печати микрообъектов печатной продукции на лист подложки с высокой точностью печати по отношению к пространственному разрешению, четкостью по краям и размерными допусками в трех измерениях, которые не достижимы с помощью обычных способов печати. Кроме того, способ и устройство обеспечивают возможность непрерывного выполнения процесса, что обеспечивает возможность получения этой точности на больших поверхностях. В конкретной печатной продукции микрообъекты могут быть сформированы из объектов, имеющих размеры в поперечном направлении в диапазоне от 0,5 микрон ×0,5 микрон, до объектов в сантиметровом диапазоне, имеющих высоту от 0,5 микрон до 5 микрон, предпочтительно от 1 микрона до 3 микрон, следовательно, создавая соотношение сторон, варьируемое от 4:1 (высота : ширина) до 1:10000. Объекты могут быть, например, настолько маленькими, как 0,5 микрон ×0,5 микрон ×2 микрона или 1 микрон ×1 микрон ×1 микрон. Как упоминалось выше, когда поперечные размеры изменяются столь сильно и продукция содержит объекты микронного размера, т.е. углубления, заполнение отверждаемого соединения является сложной задачей. Для того чтобы заполнить небольшие углубления, вязкость должна быть сравнительно небольшой. Это накладывает проблему для больших углублений, так как капиллярные силы не могут способствовать заполнению этих крупных структур. Вместо этого, существенную роль может играть поверхностное натяжение.

При использовании удерживающего слоя, предусмотренного на матричном валу, скорость печати может быть высокой. Положительные испытания выполнялись с разной скоростью практически без разницы в качестве рисунка. Эти испытания выполнялись без какой-либо особенной адаптации всех параметров. Путем правильного подбора свойств краски, уровней предварительного отверждения и дизайна рисунка, скорости печати от 100 до 150 см/с считаются вполне осуществимыми.

Настоящее описание раскрывает технические решения для обеспечения высокой скорости изготовления печатной продукции. Один аспект, способствующий этому, заключается в повышенной адгезии между отпечатком и подложкой. Это, в свою очередь, улучшает возможности для обеспечения повышенного разрешения и лучшего контраста.

Все ссылки на высоту, ширину, толщину, поперечные размеры и т.д. вводятся только для облегчения понимания и их не следует рассматривать как ограничивающие в качестве конкретных вариантов выполнения. Кроме того, размеры структур на чертежах не обязательно выполнены в масштабе. Например, размер микрообъектов продукции и толщины слоев, как правило, сильно преувеличен.

Варианты выполнения, описанные выше, следует понимать как несколько иллюстративных примеров настоящего изобретения. Специалистам в данной области техники должно быть понятно, что различные модификации, комбинации и изменения могут быть выполнены в вариантах выполнения без отхода от объема настоящего изобретения. В частности, решения различных частей в различных вариантах выполнения могут быть объединены в других конфигурациях, где это технически возможно. Объем настоящего изобретения, однако, определен в прилагаемой формуле изобретения.